Содержание

Плазменное напыление металла своими руками: технология, оборудование

Автор Сварщик На чтение 5 мин Просмотров 202 Опубликовано

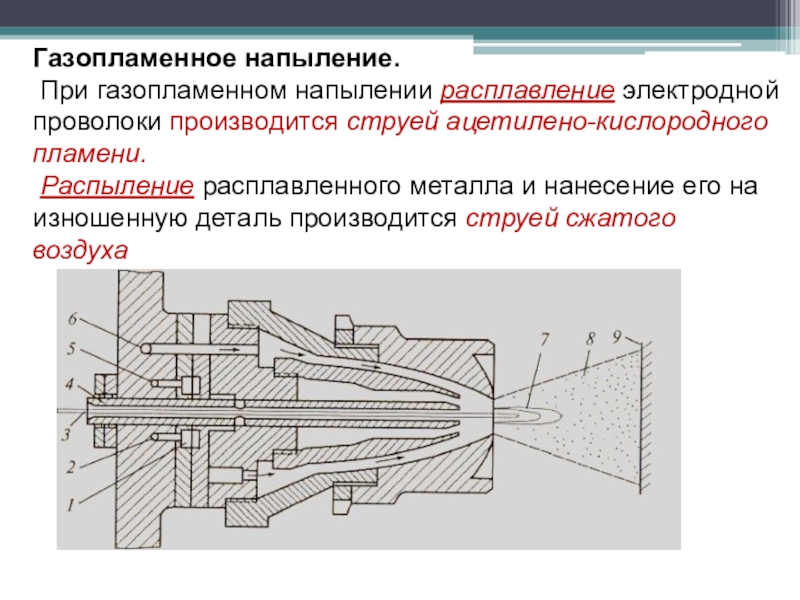

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Содержание

- Особенности и назначение плазменного напыления

- Технология процесса напыления

- Последующая обработка покрытия

- Оборудование плазменного напыления

- Расходные материалы

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

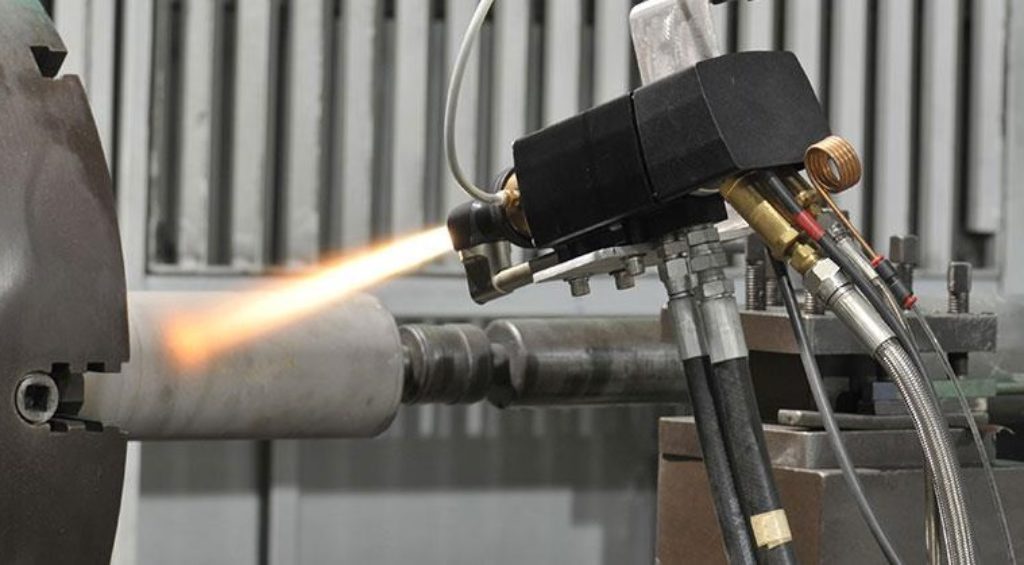

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

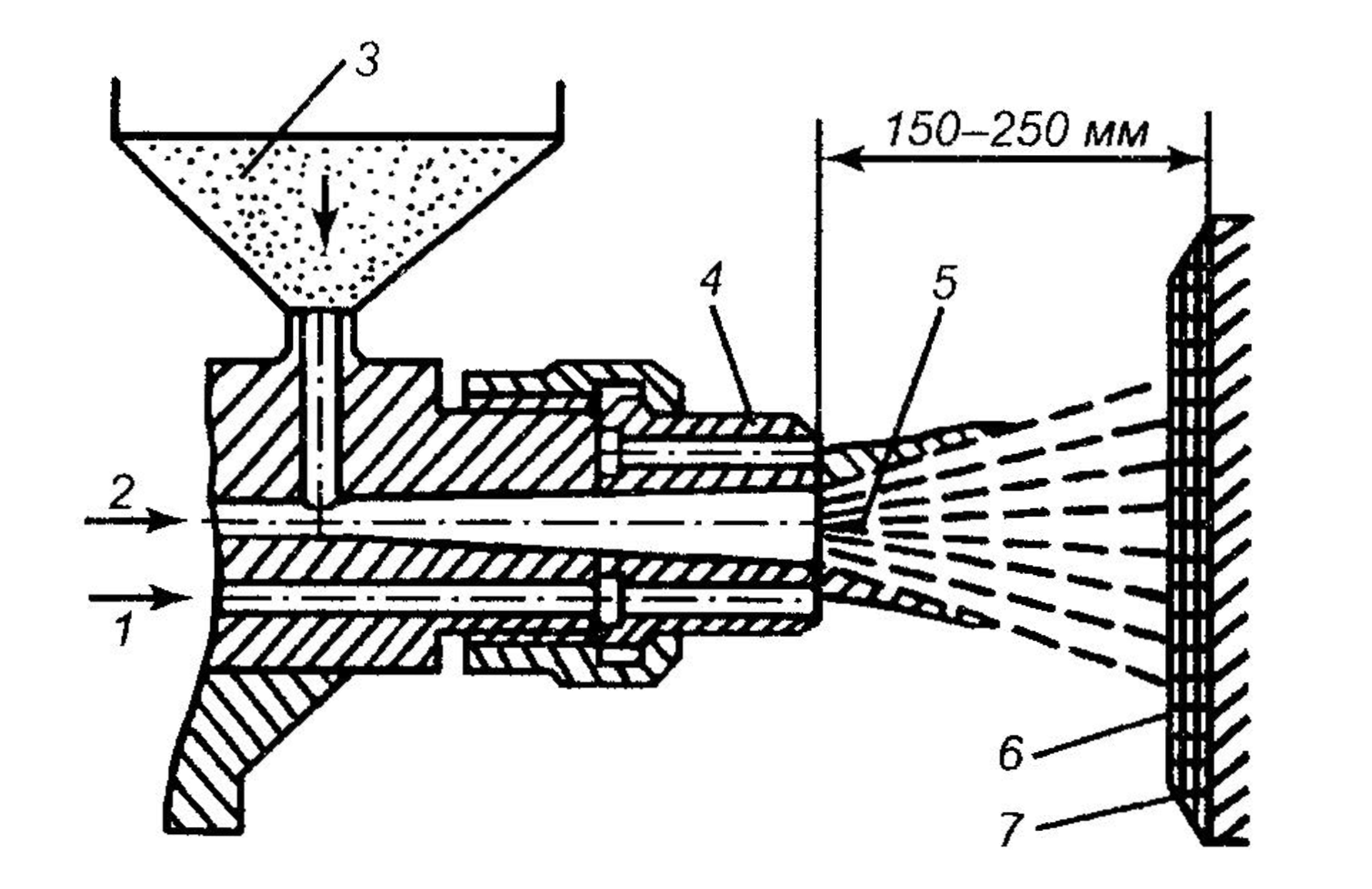

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым).

Электроды должны постоянно охлаждаться;

Электроды должны постоянно охлаждаться; - Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

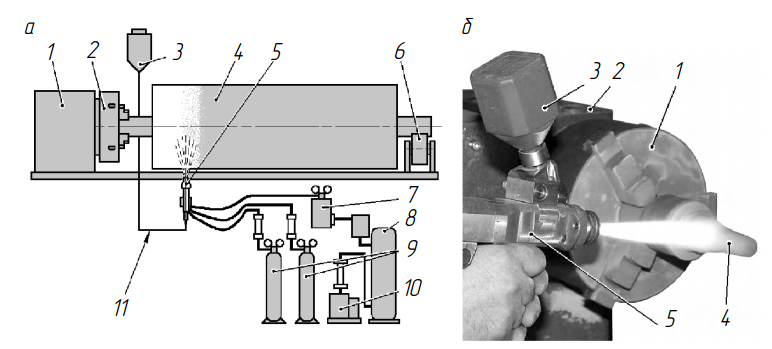

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

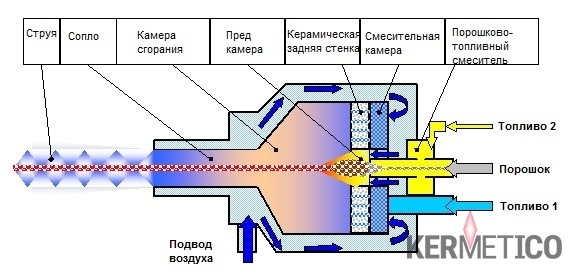

Схема установки плазменного напыления

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

отличительные особенности, оборудование для работы

Если вы хотите облагородить вашу металлоконструкцию и улучшить ее технические качества, то плазменное напыление – идеальный вариант.

Плазменная отделка является усовершенствованным видом диффузной металлизации, который представляет собой создание слоя из иного вида металла или сплава металлов.

Благодаря этому процессу повышается надежность, внешний вид и устойчивость от воздействия коррозии.

Свойства плазменного напыления

Работая с металлоконструкцией, порой надобно дополнить ее дополнительными свойствами, чтоб можно было использовать в любой сфере.

Таким образом поверхность станет еще больше резистентной к влаге, высокой температуре и химии.

Диффузная металлизация обладает многими особенностями, которые делают ее уникальной среди других видов обработки металла.

- В силу воздействия высоких температур (пять-шесть тысяч градусов) в разы ускоряется процедура обработки поверхности. Сам процесс происходит за доли секунд, и получается отличный результат.

- В результате получается комбинированный шар. Наносить можно не только элементы металла, то и газовые частицы из струи плазмы.

Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

Таким образом металлическая поверхность покрывается атомами определенных элементов металла. - Если проводить классическое металлическое напыление, то нанесение происходит неравномерно, весьма долго и с окислительными процессами. А вот с помощью горячей плазмы получается правильная температура и давление, из-за которых формируется высококачественное покрытие.

- Плазменная струя переносит частицы металла и газов со скоростью света, что вы даже ничего не поймете. Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.

Какое оснащение применяется для диффузного напыления

Для совершения напыления ионами металла используется техническая плазма высокой температуры – совокупность множества квантовых частиц света, положительных ионов, нейтральных элементов, электронного газа.

В силу высокой температуры электрические газовые разряды создают сильную термоионизацию элементов, которые соединяются между собой и внешней средой.

Потому существует простая плазма, слабо, умеренно и сильно ионизированная (в свою очередь делится на низкотемпературную и высокотемпературную).

Для того, чтоб совершить плазменную ионизацию металлоконструкции, применяется специфическое оснащение — плазменная аппаратура.

Как правило, применяется дуговой, импульсный либо искровой электрический разряд.

Чтоб все это реализовать, вам надобно воспользоваться:

- Высокочастотным генератором (или сварочным модификатором) для создания разряда.

- Герметизированной камерой (в ней вмещаются элементы для обработки основания диффузионным напылением).

- Емкостью для газа. Под влиянием электроразряда происходит ионизация элементов.

- Аппаратом для давления газа (годится вакуумное или насосное оборудование).

- Системой для изменения тока, давления, напряжения и увеличения или уменьшения толщины поверхности металла.

Порядок плазменной ионизации происходит в следующем порядке:

- Фиксация детали в герметизированной камере, и формирование электрического разряда.

- Рабочая атмосфера накачивается давлением и частицами порошка (получается плазма высокой температуры, переносящая порошковые элементы на основание обрабатываемого изделия).

- При вакуумном напылении, в условии инертного газа или низком давлении возможно ускорение движения элементов, вследствие чего получается более плотное и с хорошей сцепляемостью покрытие.

Сферы применения диффузионной металлизации

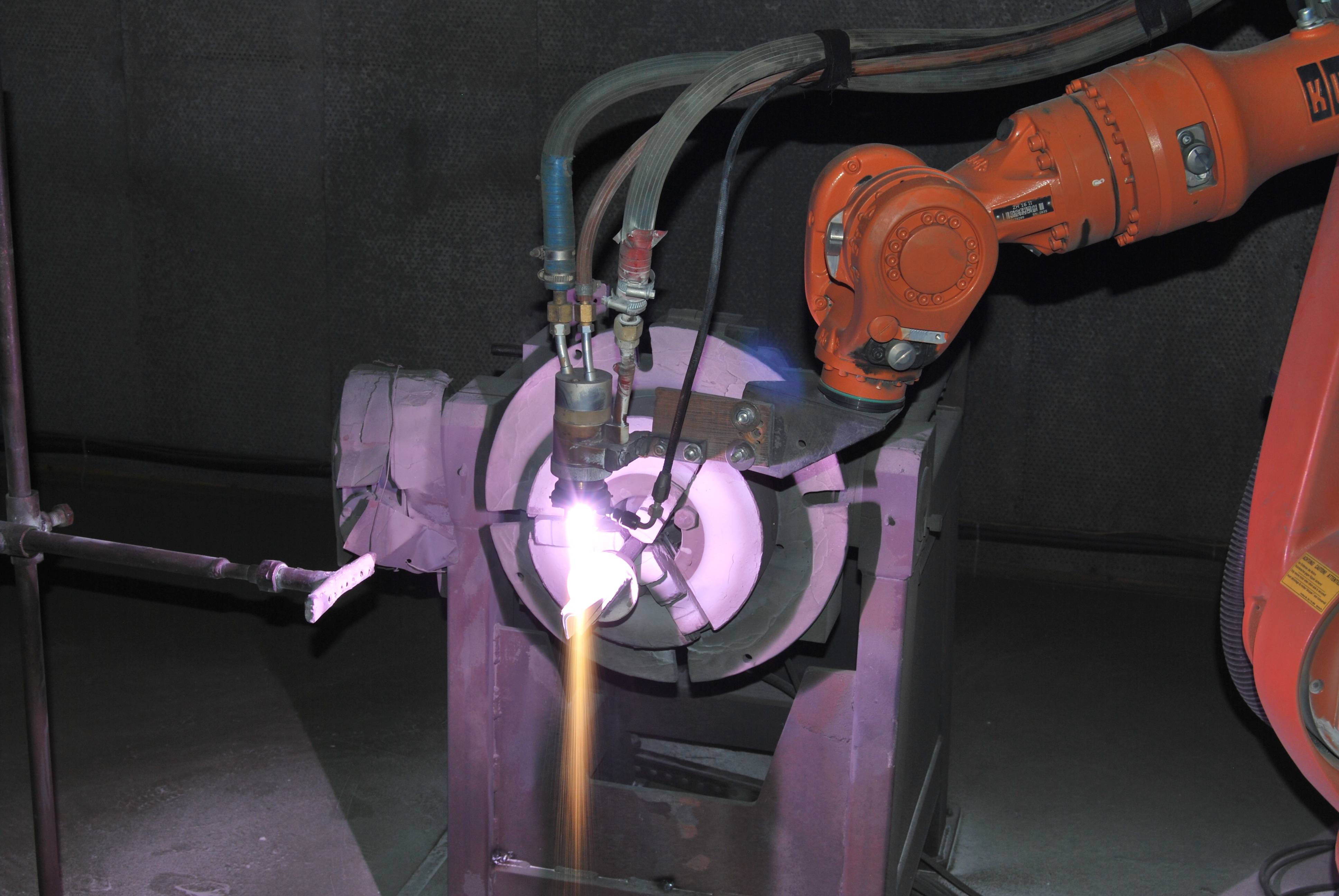

В силу того, что плазменному напылению может быть подвержен любой металл или металлический сплав, такой вид диффузионной обработки используется в промышленных масштабах, а также для реставрационных работ.

Металл в порошковом виде переносится в плазменное оборудование, в котором в силу воздействия плазмы высокой температуры он расплавляется и абсорбируется в металл тонким шаром.

Далее рассмотрим, где применяется распыление:

- производство самолетов, космических и ракетных установок;

- машиностроительство и энергетика;

- металлургии и производстве химии;

- отрасли нефтедобычи, нефтепереработки и добычи угля;

- в сфере транспорта и производстве аппаратуры;

- в сфере реставрации машин, установок и устаревших элементов.

После прохождения плазменно-порошковой струи по электродуге, и ее оседания на основании, оно обогащается следующими свойствами:

- устойчивости к повышенным температурам;

- резистентности к коррозии;

- электроизоляции;

- теплоизоляции;

- устойчивость к эрозии;

- кавитационной защиты;

- магнитного притяжения;

- полупроводимости.

Методы напыления плазмой

Для металлизации изделия можно не ограничиваться только порошковыми средствами.

Смотря какие свойства вы хотите добиться после процедуры плазменной металлизации, в ход могут применяться такие методы:

- Высокоулеродистая/легированная проволока под воздействием флюса. В ход идет наплавка в аппарате со стержневым или пластинчатым электродом.

- Чтоб отремонтировать деформированную деталь по окружности толщиной больше двух миллиметров, используется метод обработки порошкового слоя под действием флюса.

- Применение при металлизации аргона, азота, водорода, гелия или смешанной массы в роли газов, образующих плазму. Чтоб не происходило в дальнейшем окисления покрытия, следует изолировать конструкцию от кислорода.

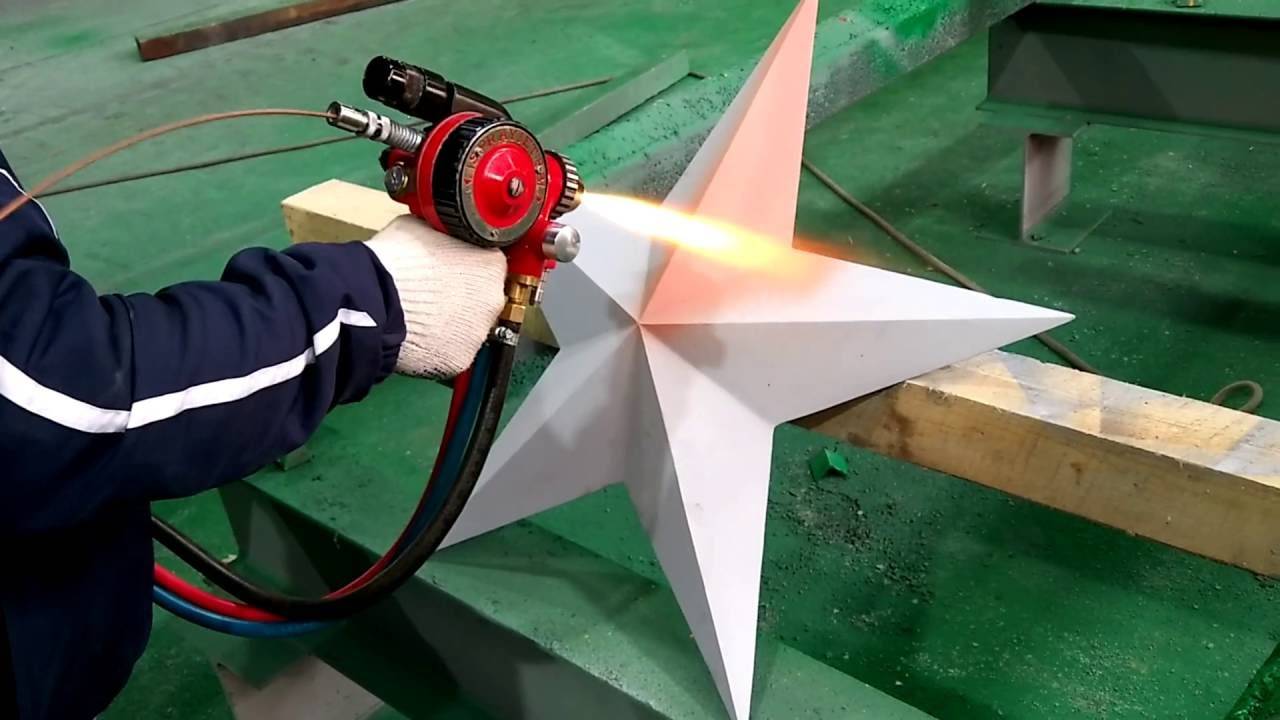

Как правило, плазменное напыление применяется при реставрации автомобильных делателей и двигателя. Таким методом дарится «вторая жизнь» отверстию коренной опоры в блоке цилиндра, убирается устаревшая головка цилиндра, восстанавливается алюминиевый поршень, чугунный коленчатый вал, ролики, катки и прочее.

Ионно-плазменное напыление в разы повышает устойчивость к износу промышленного оснащения, различных механизмов и аппаратов.

Этим методом реально обновить изношенную или уже устаревшую металлоконструкцию, а также облагородить основание надежностью и долгосрочностью эксплуатации.

Все, что вам нужно знать о плазменном напылении

Если вы слышали о плазменном напылении, но мало о нем знаете, вы не одиноки. В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду. Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

Технологический разряд от электрической дуги требует больших специальных усилий для целей промышленного применения. Причем разряд формируется в промежутке между катодом и анодом. Результатом является быстрое выделение энергии, которое нагревает газовую смесь до обжигающей высокотемпературной плазмы с температурой 14 000 К.

Это краткое изложение процесса плазменного напыления, используемого для промышленных материалов, поэтому вы можете понять, почему вы не знакомы со всеми его движущимися частями. Вы понимаете преимущества покрытия плазменным напылением каждый раз, когда используете сковороду с покрытием Teflon®. Но существуют различные тепловые покрытия, используемые для других промышленных применений.

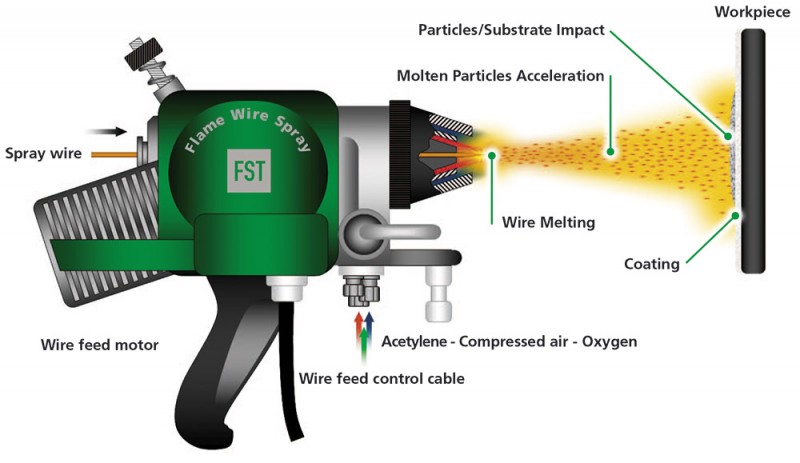

Покрытие для газопламенного напыления и покрытие для плазменного напыления относятся к одному семейству и иногда называются по имени друг друга. Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Определение покрытия плазменным напылением

Определение покрытия плазменным напылением является частью термического процесса. Термический процесс создает покрытие путем распыления материала в виде порошка в плазменное пламя с температурой 14 000 К. Материал ускоряется из-за сильного нагрева и ударов о материал подложки.

Когда процесс плазменного напыления остывает (вы можете найти морскую краску imron здесь), это называется «холодным процессом». Когда покрытие остывает, вы получаете защитное покрытие промышленной прочности. Это называется холодным процессом, потому что во время процесса температура подложки поддерживается низкой, поэтому у вас нет повреждений или искажений материала подложки.

Существуют задокументированные процедуры, которые необходимо соблюдать в любое время при реализации процесса нанесения покрытия плазменным напылением. Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Стандарты ISO точно откалиброваны, поскольку они оптимизируют впрыск порошка в плазменную струю. Проводятся даже испытания обрабатываемых образцов. Образцы и процессы регистрируются по номерам партий.

Процесс нанесения покрытия плазменным напылением сложен, детализирован и строго регламентирован.

Использование плазменных покрытий

Плазменное покрытие используется во многих типах промышленных применений. Это очень хороший вариант для защиты оборудования и любых отделочных материалов. Его часто используют в крупных отраслях. Универсальный процесс используется:

- Автомобилестроение

- Кулинария и приготовление пищи

- Медицина

- Морское и лодочное судостроение

- Авиакосмическая промышленность

- Нефтехимия

- Машиностроение и др.

В каждой из этих отраслей есть целевые и специфические области применения. На самом деле, для производства тефлона® был разработан специальный процесс плазменного покрытия, который обеспечивает антипригарное покрытие материалов. Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Области применения покрытий плазменным напылением

Некоторые области применения покрытий плазменным напылением помимо тефлона, используемого в кастрюлях и сковородках, включают, но не ограничиваются:

- Косметические принадлежности и средства личной гигиены, такие как плойки и фены.

- Многие игрушки для домашних животных имеют покрытие Teflon®.

- Кольцевые канавки уплотнения турбины авиадвигателя в области компрессора. Это связано с компонентами из карбида вольфрама / кобальта, чтобы противостоять износу.

- В автомобильной промышленности Teflon® используется для изготовления поршневых колец дизельных двигателей, деталей карбюратора, перепускных валов и многого другого.

- Медицинские и зубные имплантаты используют биосовместимые покрытия из гидроксиапатита.

- Солнечные панели и энергетика используют Teflon®. В камерах сгорания турбин используются термобарьерные покрытия на основе диоксида циркония.

Во всех вышеперечисленных отраслях применяется нанесение плазменных покрытий, поскольку оно чрезвычайно адаптивно. Толщина плазменного покрытия может составлять микрометры или миллиметры. Порошок является наиболее широко используемым материалом, но также можно использовать керамику и металлы.

Пять типов термических покрытий

Плазменное напыление — это только один из пяти типов термических покрытий. Выше вы читали об отраслях промышленности, использующих покрытия для термического напыления. Причина, по которой они так широко используются, заключается в том, что они защищают материалы, подвергающиеся воздействию экстремальных температур, химических веществ или условий окружающей среды.

Напыление пламенем горения

Напыление пламенем горения отлично подходит для материалов, которые не выдерживают экстремальных нагрузок, но все равно будут им подвергаться. Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Пламенное напыление также является одним из наименее дорогих процессов.

Плазменное напыление

Вы уже читали о плазменном напылении, в котором используется плазменная горелка для нагрева и распыления. Из-за адаптируемости плазменного напыления он очень популярен в различных отраслях промышленности. Полученное покрытие представляет собой надежное тонкое покрытие, используемое на различных веществах.

Высокоскоростное кислородно-топливное напыление (HVOF)

HVOF — это тип процесса нанесения покрытия термическим напылением, используемый в настоящее время большую часть времени. Плазменное напыление относится к тому же семейству. HVOF также использует факел. Когда в процессе используется факел, пламя может распространяться при каждом нажатии на сопло.

HVOF — прочное клейкое покрытие. Обладает высокой устойчивостью к коррозии. Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Двухпроводное электродуговое напыление

В процессе нанесения покрытия используется точка дуги, которая создается между двумя проводами, проводящими электрический заряд. Плавление происходит при соединении проводов. Сжатый воздух используется для процесса распыления покрытий.

Этот метод нанесения покрытия распылением популярен благодаря своей эффективности. Основными материалами, используемыми в этом процессе, в большинстве случаев являются алюминий и цинк.

Вакуумно-плазменное напыление

Этот конкретный процесс нанесения покрытия должен выполняться в контролируемой среде, даже если при этом используется низкая температура. Необходима контролируемая среда из-за комбинаций газов, используемых для получения точного давления, необходимого для распыления.

Каждый раз, когда вы смотрите на автомобильный бампер или аксессуары в автомобилях, такие как дверные зеркала заднего вида, используется вакуумное плазменное напыление.

Покрытия продукта обеспечивают превосходную ценность

В следующий раз, когда вам понадобится покрытие материала или технология термического напыления, мы являемся компанией по нанесению защитных покрытий, которая вам нужна. Именно поверхность вашего материала определяет метод покрытия, который может выполнить поставленную вами задачу. Подумайте об автомобильном бампере или лопастях винта вертолета, чтобы представить удивительное практическое применение характеристик материалов благодаря покрытиям, нанесенным методом термического напыления.

Если требуется плазменное напыление, обращайтесь к нам. Наша компания, инженеры и техники поддерживают тесные рабочие отношения с Dupont и Whitford. Эти компании являются промышленными гигантами, которые производят ассортимент продукции Teflon® и работают только с лучшими из них.

Свяжитесь с нами, когда будете готовы к лучшим в отрасли специалистам, которые помогут решить ваши потребности в долговечности и функциональных возможностях вашего материала.

Сделайте свой собственный плазменный резак

- автор:

Шэрон Лин

Из всех существующих инструментов мало что может быть более футуристичным, чем плазменный резак, если это современный косплей по «Звездным войнам», если ваше представление о футуристике. При этом плазменные резаки — это мощный инструмент, способный делать аккуратные разрезы практически через любой материал, и, безусловно, есть худшие способы игры с высоким напряжением.

К счастью, компания [Plasanator] опубликовала свое руководство по изготовлению плазменного резака, показав шаги, с помощью которых они собирали детали из «старых микроволновых печей, печей, водонагревателей, кондиционеров, автомобильных запчастей и многого другого» в надежде, что создание малобюджетного плазменного резака лучше любого на ютубе или от коммерческого поставщика.

Плазменный резак в конечном итоге работает по дуге, способной разрезать четвертьдюймовую сталь «как горячий нож масло».

Перечень деталей и схема разделены на системы управления мощностью, постоянного тока высокого напряжения, постоянного тока низкого напряжения и запуска дуги высокого напряжения:

- Система управления мощностью содержит понижающий трансформатор и контактор (позволяет включать компоненты постоянного тока )

- Сильноточный постоянный ток содержит мостовой выпрямитель, большие конденсаторы и геркон (используется в качестве датчика тока, позволяющего зажигать высоковольтную дугу сразу, когда ток начинает поступать к головке, отключая систему высоковольтной дуги, когда она больше не нужно)

- Низковольтный блок постоянного тока содержит выключатель питания, автоматические реле, трансформатор 12 В, клеммные колодки 120 В и клеммную колодку

- Зажигатель дуги высокого напряжения содержит микроволновый конденсатор и автомобильную катушку зажигания

.

На режущем конце 13А используется для резки стали толщиной в четверть дюйма. Учитывая, что это резак высокого напряжения, для безопасности необходим линейный выключатель на 20 А.

Электроды должны постоянно охлаждаться;

Электроды должны постоянно охлаждаться; Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

Таким образом металлическая поверхность покрывается атомами определенных элементов металла. Потому существует простая плазма, слабо, умеренно и сильно ионизированная (в свою очередь делится на низкотемпературную и высокотемпературную).

Потому существует простая плазма, слабо, умеренно и сильно ионизированная (в свою очередь делится на низкотемпературную и высокотемпературную).