Содержание

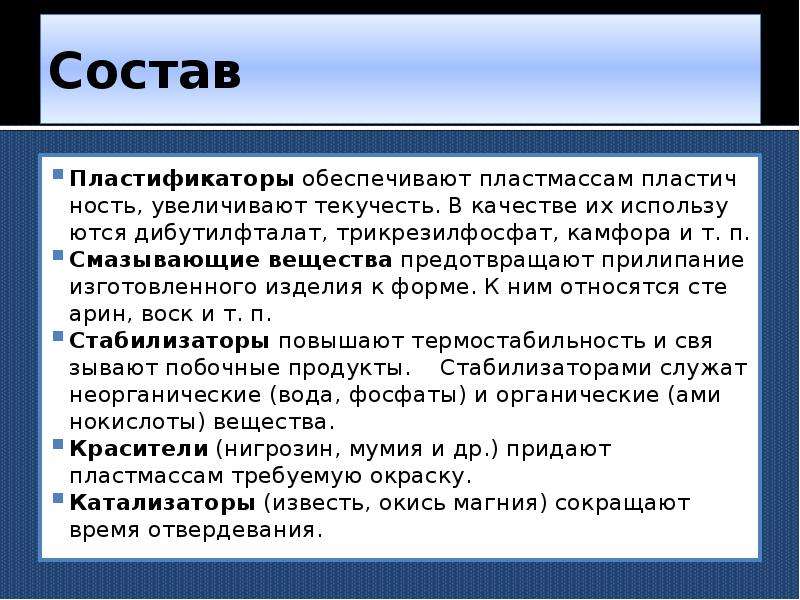

83. Состав пластмасс. Влияние компонентов на качество изделий

Состав пластических

масс

По составу

пластические массы разделяют на простые

и сложные (композиционные). Первые

состоят только из полимера (синтетической

смолы или химически видоизмененного

природного полимера), к которому могут

добавляться небольшие количества

красителей и стабилизаторов (до 3%).

Композиционные пластмассы содержат,

кроме того, значительные количества

(до нескольких десятков процентов)

других компонентов: наполнителей,

пластификаторов, газообразователей,

отвердителей. Вспомогательной добавкой

являются смазывающие вещества,

предотвращающие прилипание

отформованного изделия к стенкам формы.

В композиционных пластмассах полимеры

выполняют роль компонента, связывающего

другие составные части (особенно

наполнитель), поэтому их называют

связующими веществами.

Связующими веществами

являются преимущественно синтетические

высокомолекулярные соединения и

некоторые видоизмененные природные

полимеры (эфиры целлюлозы). Они являются

Они являются

главной составной частью, определяющей

все основные свойства пластмасс; их

способность формоваться при повышенных

температурах и давлении, а также сохранять

приданную изделию форму. К композиционным

относятся пластмассы на основе феноло-

и амино-альдегидных смол, которые

применяют обычно с наполнителями и

красителями, поэтому по своей структуре

они гетерофазны. Многие синтетические

смолы (полиэтилен, полистирол и др.), а

также эфиры целлюлозы используют в

качестве пластмасс как с наполнителями,

так и без них.

Наполнителями

пластмасс служат различные измельченные

неорганические и органические материалы,

например: древесная мука, кварцевый

песок, каолин, тальк, дробленая слюда

(отходы) и другие порошкообразные и

волокнистые материалы (очесы хлопка,

волокна асбеста, измельченные обрезки

тканей и бумаги). Наполнитель может

составлять более половины состава

пластмассы. В слоистых пластмассах

(гетинаксе, текстолите) наполнителем

являются рулонная бумага и ткани,

пропитанные и склеенные смолой.

Порошкообразные

наполнители перемешиваются со связующими

веществами и остальными компонентами

пластмассы, пропитываются и обволакиваются

связующим веществом, благодаря чему в

процессе формования изделий образуется

твердая и плотная масса. При этом свойства

пластмасс видоизменяются.

Введение наполнителя

повышает механическую прочность и

твердость, понижает величину усадки

пластмассы в процессе формования

изделия. Особенно улучшаются механические

свойства, повышается прочность на удар

при введении в пластмассу волокнистых

наполнителей, выполняющих роль армирующих

элементов и устраняющих хрупкость

ненаполненных пластмасс. Наряду с

повышением прочности и твердости

введение наполнителей в ряде случаев

повышает теплостойкость и огнестойкость

пластмасс, облегчает их переработку и

снижает стоимость.

Газообразователи

вводят в состав для получения

газонаполненных пластмасс (поро- и

пенопластов). Они представляют собой

химические соединения, разлагающиеся

в процессе формования изделий при

нагревании с выделением газообразных

веществ.

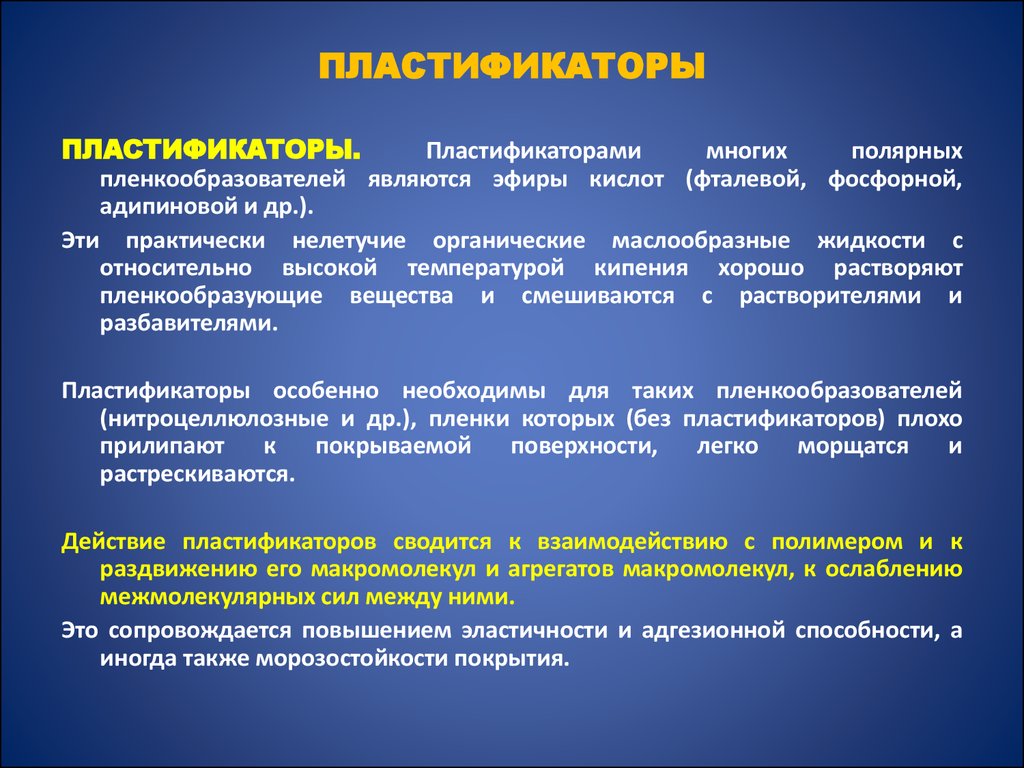

Пластификаторами

являются маслообразные органические

вещества, имеющие высокую температуру

кипения, — преимущественно сложные эфиры

фталевой и фосфорной кислот (дибутилфталат,

диоктилфталат, трикрезилфосфат) и др.

Их добавляют в тех случаях, если необходимо

уменьшить жесткость и хрупкость полимера.

Повышая пластичность связующего

вещества и тем самым облегчая переработку

пластмассы, пластификаторы придают

материалам и изделиям эластичность и

гибкость. Для полярных полимеров

применяют полярные, а для неполярных —

неполярные пластификаторы.

Проникая между

макромолекулами и иными структурными

элементами смолы, молекулы пластификатора

взаимодействуют с ними, сольватируют

и раздвигают их, ослабляют силы

межмолекулярного взаимодействия между

ними. При этом температура стеклования

(затвердевания) понижается, расширяются

пределы температур, в которых полимер

сохраняет высокоэластическое состояние.

В результате увеличивается его

морозостойкость, хотя стойкость к

повышенным температурам (теплостойкость)

понижается. Большое количество

Большое количество

пластификаторов (до 50% и более состава

пластмассы) расходуется для превращения

жесткого и относительно хрупкого

полимера — поливинилхлоридной смолы —

в мягкий и эластичный пластик —

поливинилхлоридный пластикат.

Пластификаторы

должны взаимодействовать и хорошо

совмещаться с полимером, не испаряться

и не мигрировать («выпотевать») из

него, быть химически стабильными и

физиологически безвредными. Последнее

требование особенно важно для пластмасс,

используемых в производстве бытовых

изделий. Очень перспективными

пластификаторами оказались

низкомолекулярные полиэфирные смолы,

которые почти совсем не мигрируют из

полимера, практически нелетучи,

обладают масло- и бензиностойкостью.

Красящие вещества

пластмассы — это тонко измельченные

пигменты и органические красители,

стойкие к температурам, при которых

формуются изделия. Некоторые минеральные

пигменты одновременно выполняют роль

не только красителя, но и наполнителя

пластмасс (окись цинка, литопон, сажа и

др. ). При выборе красящего вещества для

). При выборе красящего вещества для

окрашивания учитывают и его способность

ускорять (стимулировать) или, наоборот,

задерживать (ингибировать) старение

пластмассы.

Стабилизаторы

(ингибиторы) — это вещества, препятствующие

необратимому изменению свойств

синтетических смол и пластмасс под

действием тепла, кислорода воздуха,

света, влаги и прочих факторов, т. е.

замедляющие процессы старения. Особенно

интенсивное старение пластмасс вызывают

ультрафиолетовые лучи, обладающие

большой мощностью, сравнимой с энергией

химических связей. Вследствие этого

они способны отрывать электроны с

наружных оболочек атомов. Такое действие

ускоряет взаимодействие макромолекул

полимера с кислородом, влагой и между

собой, приводит, с одной стороны, к их

разрыву (деструкции), с другой — к

образованию поперечных связей (сшивок)

между цепями (структурированию). В

результате понижаются механическая

прочность и эластичность полимерных

материалов и изделий, возрастает

хрупкость, ухудшается их внешний вид.

По характеру

действия стабилизаторы делят на

термостабилизаторы, препятствующие

термоокислительной деструкции, и

светостабилизаторы, защищающие полимер

от фотохимической деструкции. Имеются

стабилизаторы и комплексного действия.

Сущность действия

небольших добавок (0,1-3%) стабилизаторов

(аминов, фенолов и др.) сводится к

блокированию активных центров

(свободных радикалов), образующихся при

деструкции полимера. Светостабилизаторы

(сажа и др.) поглощают энергию

ультрафиолетовых лучей и этим предотвращают

разрыв молекул полимера и другие

возможные химические процессы старения.

Отвердители вводят

в отдельные пластмассы для перевода

полимера в процессе формования изделий

в неплавкое и нерастворимое состояние.

Их действие основано на сшивании

структуры полимера. Ими являются ди- и

поли-функциональные соединения

(формальдегид, диамины, дикарбоновые

кислоты и др.).

Виды пластмасс и их состав

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Виды пластмасс и их состав

Читать далее:

Основные свойства пластмасс

Виды пластмасс и их состав

Пластмассы, как п синтетические каучуки и волокна, относятся к высокомолекулярным синтетическим материалам (полимерам).

Пластмассами называют такие материалы, которые содержат в качестве основного компонента (связующего) полимер. На определенной стадии их получения они обладают пластичностью, т. е. способностью под влиянием тепла и давления принимать требуемую форму.

В наиболее полном виде пластмассы состоят пз полимера (связующего), наполнителя, пластификатора, красителя, смазки и стабилизатора.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В отдельных случаях они состоят только из одного полимера, а в большинстве других — из полимера и некоторых перечисленных компонентов.

Полимер является основой любой пластмассы, он связывает компоненты пластмассы в монолитное целое, придает ей главные свойства. Полимерами называют высокомолекулярные вещества, состоящие из огромных молекул (макромолекул), образовавшихся из многократно повторяющихся звеньев (цепей) мономера. Молекулярная масса полимеров составляет от нескольких тысяч до нескольких миллионов единиц.

Если макромолекулы высокомолекулярных соединений состоят из нескольких видов повторяющихся звеньевг то их называют сополимерами.

Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называется блок-сополимером.

Значительный интерес представляют так называемые привитые сополимеры, к макромолекулам которых «прививаются» боковые отростки молекул другого вещества. Благодаря этому можно получать материалы с новыми, заранее заданными свойствами.

Схемы строения указанных разновидностей полимеров показаны па рис. 1.

В зависимости от химического состава полимеры делятся на органические, элементоорганические и неорганические ив зависимости от происхождения или способа получения — на природные, искусственные и синтетические.

В настоящее время при производстве пластмасс наиболее часто используются синтетические полимеры (смолы) и значительно реже искусственные (эфиры, целлюлозы) и природные полимеры (каучук, асфальты и канифоль).

Все синтетические полимеры получают реакцией полимеризации или поликонденсации. Исходные для этого низкомолекулярные вещества, называемые мономерами, обычно содержат в молекулах реакционно способные двойные или тройные связи или являются циклическими структурами, способными к разрыву своих химических связей.

При создании определенных условий (температура, давление, катализатор) у них разрывается часть связей и происходит соединение в длинные цепочки полимера.

При полимеризации определенное количество молекул мономера соединяется в одну молекулу полимера без выделения каких-либо побочных продуктов.

В реакции может участвовать не один, а несколько мономеров. Такой процесс называется сополимеризацией.

Рис. 1. Схемы строения полимеров:

А и В — различные звенья макромолекул

Полимеры, полученные поликонденсацией, имеют в основном пространственную структуру, где, помимо межмолекулярных сил сцепления между молекулами, действуют химические связи. Пространственная структура образуется под действием тепла, катализатора или же при добавке к полимеру специального вещества — отвердителя. От количества межмолекулярных связей у полимера зависит его способность растворяться и размягчаться при нагреве. При достижении их определенного количества полимер теряет способность растворяться и размягчаться (плавиться). Таким образом, физико-химические свойства полимерных материалов зависят не только от химической природы полимера, но и от характера сочетания молекул друг с другом в те или иные структуры.

Пространственная структура образуется под действием тепла, катализатора или же при добавке к полимеру специального вещества — отвердителя. От количества межмолекулярных связей у полимера зависит его способность растворяться и размягчаться при нагреве. При достижении их определенного количества полимер теряет способность растворяться и размягчаться (плавиться). Таким образом, физико-химические свойства полимерных материалов зависят не только от химической природы полимера, но и от характера сочетания молекул друг с другом в те или иные структуры.

Высокая прочность полимеров объясняется резким возрастанием сил межмолекулярного притяжения, так как у них большие молекулы взаимодействуют между собой огромным числом звеньев п отделить друг от друга такие молекулы очень трудно.

В зависимости от поведения при повышенных температурах все синтетические полимеры делятся на термореактивные и термопластичные. В связи с этим и пластмассы также делятся на термореактивные (неплавкие и нерастворимые) и термопластичные. В некоторые пластмассы входят одновременно термо-реактнвные и термопластичные смолы, термореактивные смолы и каучук.

В некоторые пластмассы входят одновременно термо-реактнвные и термопластичные смолы, термореактивные смолы и каучук.

Термореактивные пластмассы (реактопласты) при повторном нагревании вследствие протекания необратимых химических реакций превращаются в твердые труднорастворимые и не-размягчающиеся (неплавкие) вещества. Поэтому формование деталей из термореактивных пластмасс должно опережать процесс образования самой пластмассы, так как в противном случае оно будет затруднено или невозможно. Термореактивные пластмассы получают поликонденсацией низкомолекулярных веществ при повышенной температуре.

В отвержденном состоянии большинство термореактивных смол по сравнению с термопластичными меньше изменяет физические и механические свойства при нагреве, обладает малой хладо-текучестью, т. е. медленно деформируется в процессе эксплуатации под влиянием постоянно действующей нагрузки. В то же время у них, как правило, более низкая вязкость.

Термопластичные пластмассы (термопласты) при повторном нагревании размягчаются и поддаются формованию, а при охлаждении снова застывают, сохраняя прежние свойства, поэтому их можно многократно перерабатывать. Термопластичные пластмассы получают полимеризацией ннзкомолекулярных органических веществ. Чаще всего для производства термопластичных пластмасс используются следующие термопластичные смолы: поли-метилметакрилат, полистирол, поливи-иилхлорид, полиэтилен, политетрафторэтилен, полиамиды, полиуретаны. Все они имеют линейную, а не пространственную структуру молекул.

Термопластичные пластмассы получают полимеризацией ннзкомолекулярных органических веществ. Чаще всего для производства термопластичных пластмасс используются следующие термопластичные смолы: поли-метилметакрилат, полистирол, поливи-иилхлорид, полиэтилен, политетрафторэтилен, полиамиды, полиуретаны. Все они имеют линейную, а не пространственную структуру молекул.

Большинство термопластичных смол обладает высокой ударной вязкостью, водостойкостью и хорошими диэлектрическими свойствами и в то же время низкой теплостойкостью и значительной хладотекучестыо. Многие из термопластичных пластмасс могут быть использованы при температуре не выше 60—80 °С. Для некоторых из этих пластмасс она может доходить до 150—160 и даже 250 °С (например, для фторопласта).

Термопластичные пластмассы (особенно фторопласты) подвержены значительному изменению линейных размеров и объема с изменением температуры.

Детали, изготовленные из термопластичных масс, поддаются сварке.

Пластификаторы вводят в состав для понижения хрупкости, придания пластическим массам мягкости, текучести, пластичности, для повышения гибкости и растяжимости. Они повышают стойкость пластических масс к теплу и холоду.

Они повышают стойкость пластических масс к теплу и холоду.

Пластификаторы с течением времени могут выделяться из материала и испаряться, вследствие чего увеличиваются жесткость и хрупкость деталей.

Пластификаторы — это своеобразные растворители замедленного действия. Сравнительно небольшие молекулы пластификатора, проникая между-цепочками полимера, разобщают их, силы взаимодействия между атомами соседних цепочек ослабевают, и цепочки получают достаточно большую свободу перемещения. Это и приводит к приданию полимеру новых свойств. Так, например, он может быть превращён из твердого материала в мягкий и эластичный.

В качестве пластификаторов применяют различные низкомолекулярные высококипящие малолетучие жидкости (сложные эфиры фталевой, фосфорной, себациновой и других кислот) и твердые низкомолекулярные каучукоподобные или воскоподобные смолы. Лучший пластификатор обладает меньшей летучестью.

Наполнители служат для частичной замены связующих, снижения стоимости пластических масс и придания им определенных свойств. Так, наполнители могут повышать прочность, теплостойкость, диэлектрические свойства или электропроводность, теплопроводность, уменьшать хрупкость и усадку. Иногда наполнитель, Улучшая один показатель, ухудшает другие. Наполнители разделяются на органические (древесная мука, измельченная сульфитная и натронная целлюлоза, ткань, бумага и др.) и минеральные (као-лип, тальк, мел, металлические порошки, кварцевая мука, цемент, асбест, асбестовое волокно, слюда, стеклянные нити и ткани и др.).

Так, наполнители могут повышать прочность, теплостойкость, диэлектрические свойства или электропроводность, теплопроводность, уменьшать хрупкость и усадку. Иногда наполнитель, Улучшая один показатель, ухудшает другие. Наполнители разделяются на органические (древесная мука, измельченная сульфитная и натронная целлюлоза, ткань, бумага и др.) и минеральные (као-лип, тальк, мел, металлические порошки, кварцевая мука, цемент, асбест, асбестовое волокно, слюда, стеклянные нити и ткани и др.).

Рис. 2. Зависимость прочности пластмассы от температуры:

1 — термопласты; 2 — реактопласты

По структуре органические п минеральные наполнители делятся на порошкообразные, волокнистые и листовые. В зависимости от этого и пластмассы подразделяются на порошкообразные (пресс-порошки и литьевые массы), волокнистые и слоистые. Некоторые пластмассы (органическое стекло, винипласт, целлулоид и др.) изготовляются без наполнителей.

У пенопластов, кроме смол, вторым основным компонентом может быть газообразователь, т. е. добавка, разрушающаяся при размягчении смолы п образующая газообразные вещества (чаще всего азот).

е. добавка, разрушающаяся при размягчении смолы п образующая газообразные вещества (чаще всего азот).

Красители вводятся для придания пластической массе определенной окраски. Они представляют собой минеральные пигменты в тонкоизмельченном виде или органические красители. Красители могут также увеличивать долговечность пластмасс, повышать химическую и термическую стойкость и другие качества.

Смазки, или смазывающие вещества, вводятся в пластмассы для лучшей пластификации и предотвращения прилипания изделий к пресс-формам. Наиболее часто используют для этого парафин, стеарин.

Стабилизаторы (ингибиторы) способствуют сохранению первоначальных свойств пластмасс.

Отдельные виды пластмасс содержат отвердители (гексаметилендиамин, малеиновый ангидрид и др.), под действием которых жидкий состав превращается в твердую пластмассу катализаторы для ускорения процесса отверждения.

Что такое пластификаторы? | Пластификаторы в производстве пластмасс

В нашей компании по литью под давлением и термоформованию мы часто используем добавки в термопластичных материалах, чтобы получить именно те результаты, которые нужны нашим клиентам. Один тип добавок, который чаще всего используется в производстве пластмасс, называется пластификатором, но что именно они делают и из чего сделаны? Безопасны ли они? Мы внимательно изучаем пластификаторы, чтобы вы точно знали, что вы получаете в своих нестандартных деталях, продуктах и компонентах.

Один тип добавок, который чаще всего используется в производстве пластмасс, называется пластификатором, но что именно они делают и из чего сделаны? Безопасны ли они? Мы внимательно изучаем пластификаторы, чтобы вы точно знали, что вы получаете в своих нестандартных деталях, продуктах и компонентах.

Что такое пластификатор?

Начнем с основ. Пластификатор представляет собой жидкое или твердое вещество с низкой летучестью, которое добавляют к сырому полимеру, такому как пластик или резина, для улучшения его гибкости, облегчения формования и формования, а также для уменьшения трения на его поверхности. Когда их добавляют к полимеру, они встраиваются в полимерные цепи, действуя как буфер между сегментами молекул. Подумайте о том, как хрящ в колене помогает смягчить суставы и помогает сгибаться и двигаться в колене. Пластификаторы работают аналогичным образом, и без них материал был бы твердым, жестким, и ему было бы сложнее придавать форму.

Четыре семейства пластификаторов

Было протестировано более 30 000 веществ для использования в качестве пластификаторов полимеров, хотя сегодня для использования доступно только около 50. Из них они делятся на четыре группы:

Из них они делятся на четыре группы:

- Фталаты, которые используются для придания гибкости пластмассам

- Дикарбонаты используются для формования ПВХ при более низких температурах;

- Фосфаты используются для придания материалу огнестойкости.

- Сложные эфиры жирных кислот добавляют в каучук и винил для улучшения гибкости.

Где используются пластификаторы

Каждый год используется более 8 миллионов тонн пластификаторов, и большинство из них добавляется в поливинилхлорид (ПВХ). Рассмотрим на мгновение ПВХ — он варьируется от твердого, жесткого, хрупкого материала, используемого в водопроводных и канализационных трубах, но также используется для изготовления занавесок для душа, гибких трубок и кабельных покрытий. Без пластификаторов (чаще всего фталатов и сложных эфиров жирных кислот) ПВХ оставался бы в своей твердой, жесткой форме.

Использование в повседневных материалах и предметах:

Пластмассы с пластификаторами можно найти почти во всех отраслях промышленности, в том числе:

- Медицинское термоформование для создания пакетов для внутривенных вливаний и гибких устройств;

- Автомобильная термоформовка для формовки гибких шлангов;

- Дизайн одежды, делающий подошву обуви гибкой и удобной;

- Телекоммуникации для формирования прочного гибкого кожуха с низким коэффициентом трения для прокладки проводов и кабелей.

Использование в строительстве

Несмотря на свое название, пластификаторы также используются в резине и клеях, и что самое удивительное, они также используются в бетоне и штукатурке. Добавление от одного до двух процентов пластификатора в бетон позволяет использовать меньше воды, создавая более прочное и более пригодное для обработки вещество, и та же идея применима к тому, почему он используется в штукатурке для стеновых панелей. Используется меньше воды, добавляется немного пластификатора, чтобы с ним было легче работать и смешивать, и он высыхает в несколько раз быстрее, чем традиционно смешанный гипс.

Безопасны ли пластификаторы?

Ни одно другое химическое вещество не подвергалось таким исследованиям, как пластификаторы. Были проведены исследования, связанные с тем, как они влияют на окружающую среду, проникают ли фталаты в пыль в помещении и являются ли эндокринные нарушения из-за воздействия фталатов фактором, на который следует обратить внимание. Организация по оценке, разрешению и ограничению использования химических веществ (REACH), известная как самая всеобъемлющая и строгая организация по регулированию безопасности в мире, определила, что почти все пластификаторы безопасны, и то же самое сделало FDA.

Организация по оценке, разрешению и ограничению использования химических веществ (REACH), известная как самая всеобъемлющая и строгая организация по регулированию безопасности в мире, определила, что почти все пластификаторы безопасны, и то же самое сделало FDA.

Узнайте больше о нашем производстве пластика на заказ

Мы гордимся тем, что разрабатываем и производим все виды пластика на заказ, предлагая короткие сроки изготовления и низкую себестоимость единицы продукции. Если вы хотите узнать больше о литье под давлением и термоформовании, свяжитесь с нашей командой сегодня. Мы работаем со всеми отраслями Юго-Восточной и Средней Атлантики, включая Северную Каролину, Южную Каролину, Пенсильванию, Мэриленд, Теннесси, Джорджию и Вирджинию.

Запрос предложения с целевых страниц PPC

Пожалуйста, заполните эту форму, и мы свяжемся с вами в ближайшее время. Мы с нетерпением ждем ответа от вас.

Пластификаторы — Информационный центр

9008 3 Кабели и провода, пленка и лист, медицинское применение

9 0083 Косметика (например, растворитель для лака для ногтей)

9 0083 Покрытия

90 203

90 083 Да

90 083 №

900 83 Да

9008 3 Да

900 83 Напольные покрытия, Настенные покрытия, Облицовка и кровля, Кабели и провода, Пленки и листы, Автомобильная промышленность, Трубы и шланги, Ткани с покрытием, Краски и воск

90 083 №

900 83 №

1B

1B9 0083 №

900 83 Да

1B + Aquatic Acute 1

1B + Aquatic Acute 19008 3 №

90 203

0084

900 83 Напольное покрытие

Пол