Содержание

Пластичность металлов и факторы, влияющие на нее

Из этого материала вы узнаете:

- Что такое пластичность металлов

- Зависимость пластичности металлов от химического состава

- Влияние температуры на пластичность металлов

- Влияние скорости деформации на пластичность металлов

- Как напряженное состояние влияет на пластичность металлов

- Примеры металлов, обладающих высокой пластичностью

Пластичность металлов проявляется под воздействием высокой температуры. При этом материал деформируется или растягивается под воздействием силы, но не разрушается. Это свойство активно применяется при изготовлении разнообразных деталей.

Высокая пластичность металла характеризуется постепенным разрушением с предварительным образованием изгиба, при низкой – материал ломается внезапно. О том, какими показателями пластичности обладают разные металлы и как это свойство используется в промышленности, расскажем далее.

Что такое пластичность металлов

Рассмотрим для начала определение пластичности металлов. Пластичностью называют способность металлов меняться под воздействием внешних факторов с сохранением изменений после окончания этого влияния. Специалисты называют это свойство обратной упругостью металлов. Высокая пластичность позволяет легко обрабатывать материалы (штамповать, ковать и пр.).

Существует прямая зависимость пластичности от температуры, до которой нагревают материал. Пластичность металлов увеличивается при нагревании, а при уменьшении температуры мягкость снижается. Если вы имеете дело с металлами, показывающими высокую пластичность в условиях комнатной температуры, то существует возможность их разрушения в случае охлаждения ниже нуля градусов по Цельсию.

VT-metall предлагает услуги:

Для большинства металлов характерна пластичность. У одних она высокая – это так называемые пластичные материалы, а у других низкая – это хрупкие. При этом последние не показывают какой-либо деформации при разрушении или перед ним. Хрупким может быть, например, стекло – один из самых часто встречающихся материалов. Или чугун (особенно белый) – это уже металл, причем широкого использования.

Хрупким может быть, например, стекло – один из самых часто встречающихся материалов. Или чугун (особенно белый) – это уже металл, причем широкого использования.

При необходимости обработки (изменении формы) пластичность металла будет очень важным свойством. Как на практике можно использовать пластичность металлов? Кузова автомобилей, например, изготавливают из материалов с достаточной пластичностью для того, чтобы была возможность придать им необходимую форму.

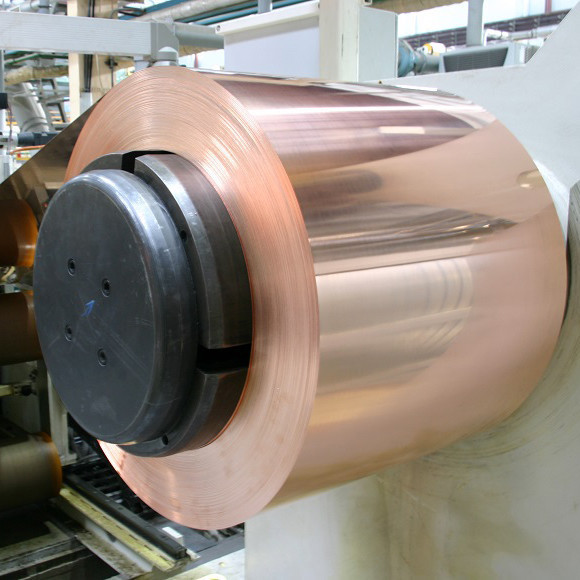

Характеристика пластичности металлов прочно связана с соотношением направления, куда была приложена сила, и направления, в котором происходила прокатка материала. Катаные металлы имеют свойство направленности из-за удлинения структурных кристаллов/зерен вдоль прокатки. Соответственно, пластичность будет выше в том же направлении. Это характерно и для листовой стали.

В поперечном же направлении прочность материала снижается, иногда до 30 %. Пластичность в том же направлении может упасть на 50 %. А по толщине материала эти свойства падают еще больше. Некоторые виды стали показывают очень низкую пластичность в поперечном направлении. Итак, мы имеем три направления. Им присваиваются следующие обозначения. Продольное (направление прокатки) обозначается X, поперечное – Y, по толщине – Z.

Некоторые виды стали показывают очень низкую пластичность в поперечном направлении. Итак, мы имеем три направления. Им присваиваются следующие обозначения. Продольное (направление прокатки) обозначается X, поперечное – Y, по толщине – Z.

При проведении аттестации сварщиков, к примеру, при проверке навыка загиба листа стали, частенько можно увидеть излом основного металла. Он возникает из-за того, что ось шва идет параллельно с направлением прокатки металла. Несмотря на хорошие характеристики материала в направлении X, возникновение нагрузки в направлении Y или Z способно разрушить металл.

Проверка пластичности происходит с помощью теста на растяжение. Его производят в тот момент, когда испытывают металл на предел его прочности. Выражается данное свойство, как относительные удлинение и сужение сечения материала.

Существует несколько факторов, влияющих на пластичность металлов. Подробнее остановимся на каждом из них.

Зависимость пластичности металлов от химического состава

Высокую пластичность металлов обеспечивает их чистота. Мягкость чистых металлов выше, чем у сплавов. Примером может служить медь, у которой это свойство выше, чем у бронзы (сплав с оловом). Пластичность больше выражена у сплавов, которые создают твердые растворы, нежели у тех, что образуют смеси (механические) и химические соединения. Чем больше разница в пределах текучести и прочности, тем более прочными являются металлы.

Мягкость чистых металлов выше, чем у сплавов. Примером может служить медь, у которой это свойство выше, чем у бронзы (сплав с оловом). Пластичность больше выражена у сплавов, которые создают твердые растворы, нежели у тех, что образуют смеси (механические) и химические соединения. Чем больше разница в пределах текучести и прочности, тем более прочными являются металлы.

Пластичность металлов обусловлена в том числе компонентами сплавов:

- Высокое содержание углерода приводит к уменьшению пластичности. Если в материале более полутора процентов углерода, то сталь плохо поддается ковке.

- Пластичность стали падает с появлением в ее составе кремния. Именно поэтому холодная штамповка и глубокая вытяжка используются для обработки малоуглеродистой стали с небольшим количеством кремния. Это такие марки, как 08кп или 10кп.

- Благодаря ванадию и никелю пластичность легированной стали повышается, а из-за присутствия вольфрама, хрома падает.

- Хрупкой сталь делает соединение серы и железа, в результате которого появляется сульфид железа в виде эвтектики.

Он размещается на границах зерен и плавится в процессе нагрева до +1 000 С, разрушая связи зерен. Данный процесс получил название красноломкости.

Он размещается на границах зерен и плавится в процессе нагрева до +1 000 С, разрушая связи зерен. Данный процесс получил название красноломкости. - Для нейтрализации негативного воздействия серы используется марганец, который создает тугоплавкое соединение.

- Фосфор двояко воздействует на сталь. С одной стороны в металле возрастают пределы текучести/прочности, с другой – появляется хладноломкость из-за снижения пластичности/вязкости металла при низкой температуре.

Крупнозернистая структура литого металла создает более низкую пластичность, а в деформированном мелкозернистом она выше. Пластичность падает из-за присутствия в материале макро- и микротрещин, пор, пузырьков.

Влияние температуры на пластичность металлов

Пластичность металлов во многом зависит от температуры. Но не все так однозначно. Высокие значения повышают пластичность мало- и среднеуглеродистой стали. А, например, высокоуглеродистые более пластичны при низких значениях. При этом для шарикоподшипниковых температура вообще не влияет на пластичность.

При этом для шарикоподшипниковых температура вообще не влияет на пластичность.

Существуют также сплавы, у которых пластичность повышается в определенных температурных интервалах. От +800–1 000 °С для технического железа – это температура понижения пластичности металла. А при достижении градуса плавления металла происходит увеличение хрупкости, поскольку возрастает вероятность пережога/перегрева.

У углеродистой стали существует зона синеломкости. Это температура от +100 °С до +300 °С, когда прочность материала увеличивается, а пластичность падает. Объясняется это тем, что малые части карбидов выпадают по направлению плоскости скольжения во время деформации металла. Также уменьшение пластичности происходит при фазовых превращениях.

При излишнем росте зерен в структуре металла пластичность резко уменьшается. Специалисты называют этот процесс перегревом, который исправляется отжигом. Другой процесс – пережог. Это когда на границах зерен появляются оксиды, а также происходит плавление межзеренных прослоек при приближении температуры материала к показателю его плавления. Все это ведет к возникновению трещин и утрате пластичности. Такой процесс невозможно исправить. Материал отдается на переплавку.

Все это ведет к возникновению трещин и утрате пластичности. Такой процесс невозможно исправить. Материал отдается на переплавку.

Влияние скорости деформации на пластичность металлов

Скорость деформации представляет собой изменение ее степени за определенный промежуток времени. При возрастании скорости происходит падение пластичности. Это особенно заметно в случае с высоколегированной сталью, сплавами меди и магния.

Объясняется это наличием двух разнонаправленных процессов при работе с нагретым материалом. С одной стороны, при деформации происходит его упрочение. С другой – ослабление прочности из-за рекристаллизации. Если мы имеем высокие скорости деформации, то упрочнение происходит быстрее, чем разупрочнение.

Но при еще большей скорости деформации (например, штамповке взрывом), пластичность снова начинает расти. Происходит это по причине увеличения температуры вследствие выработки теплоты при деформации. Она не может столь быстро рассеяться и приводит к возрастанию пластичности.

Как напряженное состояние влияет на пластичность металлов

Напряженное состояние определяется схемой расположения главных напряжений, которые действуют в малых объемах деформируемого металла.

Главными напряжениями считаются нормальные, которые действуют на трех площадках, перпендикулярных друг другу, где напряжения по касательной взаимно уничтожаются (0). Существует 9 таких схем. Две из них линейные, три – плоские, четыре – объемные. Обработка давлением приводит к появлению двух объемных схем:

- Трехосное сжатие – когда напряжения распространяются по трем осям. Присутствует при таких видах обработки металла, как прокатка, свободная ковка, прессовка, объемное штампование.

- Напряженное состояние – когда две оси имеют напряжение сжатия, а одна – растяжения. Появляется при листовой штамповке (не всегда), а также при волочении.

Пластичность металла хорошо видна на схемах главных напряжений. Повышение роли напряжения сжатия приводит к увеличению пластичности в ходе обработки материала. Следовательно, пластичность при волочении ниже, чем при прессовании. Сжимая инструментом заготовку с боков при обработке давлением, можно увеличить напряжение сжатия металла.

Следовательно, пластичность при волочении ниже, чем при прессовании. Сжимая инструментом заготовку с боков при обработке давлением, можно увеличить напряжение сжатия металла.

В элементарно малом объеме деформация определяется схемой главных ее частей. Основными считаются те, что происходят по трем перпендикулярным осям, где касательное напряжение равно нулю. В ходе обработки давлением появляются три схемы главных деформаций:

- По двум осям происходят главные деформации сжатия, а по одной идет тот же процесс растяжения. Схема хорошо заметна при волочении, прессовании.

- По одной оси идет главная деформация сжатия, по двум видны процессы растяжения. Так происходит при прокатке (в калибрах, узкой полосы…), объемной штамповке или ковке.

- Первая ось – это главная деформация сжатия, вторая – главная деформация растяжения, на третьей ничего не происходит. Схема работает при штамповке листов, прокатке широких полос.

Информацию о зернах и волокнах металла, а также характере их формирования можно определить из схемы главных деформаций. При обработке давлением свойства материала (физические, механические), а также текстуру определяет максимальная главная деформация.

При обработке давлением свойства материала (физические, механические), а также текстуру определяет максимальная главная деформация.

Примеры металлов, обладающих высокой пластичностью

Пластичность металлов объясняется в том числе чистотой металлов, но не только. Самыми высокими показателями обладают платина (серебряного цвета), золото (желтого) и медь (розово-оранжевого). Чуть более низкую пластичность имеют:

- сталь – зависит от различных добавок и углеродистого состава;

- латунь и прочие сплавы;

- свинец – достаточно высокая пластичность проявляется в диапазонах температуры.

Пластичность металла можно определить, только применяя ранее приобретенные знания или проводя эксперименты. Она зависит от того, каким образом различные добавки работают с металлическим стеклом, а также от степени чистоты металла.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Важную роль играют и иные переменные. Например, количество электронов, а также молекулярных орбиталей, которые принимают участие в связях материала. Кроме того, расположение кристалла, размер зерен.

Например, количество электронов, а также молекулярных орбиталей, которые принимают участие в связях материала. Кроме того, расположение кристалла, размер зерен.

Не существует стандартных правил. Для каждого металла нужно найти связи между различными переменными (электронными, микроскопическими), проанализировать их, используя многомерный анализ. Все это приводит к тому, что даже похожие по свойствам и характеристикам материалы могут не быть одинаково пластичными.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Факторы, влияющие на пластичность металлов

Обработка металлов давлением основана на использовании их пластических свойств.

Пластичностью называется способность металла изменять свою форму и размеры под действием приложенных внешних сил без разрушения.

Основными факторами, оказывающими влияние на пластичность и сопротивление металла деформированию, являются химический состав, температура нагрева металла, скорость деформации, схема напряженного состояния и др.

Влияние химического состава

Наибольшей пластичностью обладают чистые металлы и сплавы, образующие твердые растворы, наихудшими пластическими свойствами сплавы, образующие механические смеси и химические соединения. Техническое железо пластичнее, чем сталь, алюминий пластичнее дюралюмина и т.д.

Рассмотрим влияние примесей, содержащихся в стали, на ее пластические свойства.

С увеличением содержания углерода в стали пластичность ее падает, а сопротивление деформированию растет. Стали, содержащие углерод до 0,5%, обладают хорошей пластичностью и хорошо поддаются обработке давлением. Обработка сталей, содержащих от

Обработка сталей, содержащих от

0,5 до 1% углерода, затруднена. С повышением содержания углерода в стали растут прочность, которая оценивается параметром σв (временное сопротивление), и твердость, например, твердость по Бринеллю (HB). При этом снижается пластичность. Параметры, характеризующие пластичность, падают (относительное удлинение δ, относительное сужение ψ, ударная вязкость аН).

Влияние содержания углерода на механические свойства стали показано на рис. 1.7.

HB

в

а Н

0 0,4 0,8 1,2

Содержание углерода, %

Рис. 1.7.Влияние углерода на механические свойства стали

Содержание кремния в углеродистых сталях в пределах 0,17 …

0,35%, а марганца в пределах 0,3 … 0,85% не оказывает заметного влияния на пластичность стали. Дальнейшее повышение содержания Si и Mn в стали приводит к снижению ее пластических свойств.

Сера находится в стали в виде химических соединений FeS и МnS. Она вызывает красноломкость стали. Причина этого наличие эвтектики (FeS + Fe) с температурой плавления 1258 К (985°С), располагающейся по границам зерен. К моменту нагрева стали до ковочных температур 1473 К (порядка 1200°С) эвтектика оплавляется и при горячей обработке в металле возникают трещины. По этой причине содержание серы в стали не должно превышать 0,03 … 0,05%.

Причина этого наличие эвтектики (FeS + Fe) с температурой плавления 1258 К (985°С), располагающейся по границам зерен. К моменту нагрева стали до ковочных температур 1473 К (порядка 1200°С) эвтектика оплавляется и при горячей обработке в металле возникают трещины. По этой причине содержание серы в стали не должно превышать 0,03 … 0,05%.

Фосфор присутствует в твердом растворе (феррите). Он вызывает хладноломкость стали, поэтому содержание его должно быть не более 0,03 … 0,05%.

Азот, кислород и водород в стали значительно снижают ее пластичность и повышают порог хладноломкости.

Влияние температуры

Температура оказывает существенное влияние на пластичность

металлов и сплавов. Рассмотрим влияние температуры нагрева на

в

0 200

400 600

800

Температура, О С

Рис. 1.8. Изменение механических свойств углеродистой стали в зависимости от температуры

механические свойства стали, содержащей 0,42% углерода (рис. 1.8).

Увеличение температуры примерно до 100°С вызывает некоторое повышение пластичности δ и уменьшение прочности σв стали. При температуре около ЗОО°С наблюдается повышение прочности и снижение пластичности. Предполагается, что это вызвано выделением дисперсных частиц карбидов, нитридов и т. п. по плоскостям скольжения. Такое явление получило название синеломкости. Дальнейшее повышение температуры приводит к понижению прочности стали. Характеристика пластичности δ в интервале температур 800 … 900°С резко

понижается. Причиной этого считают фазовый наклеп при перекристаллизации. Металлические фазы обладают различной пластичностью, вследствие чего происходит разрушение металла по их границам. Подобная закономерность характерна и для других металлов и сплавов.

Влияние скорости деформации

Скоростью деформации называется изменение степени деформации в единицу времени. Она выражается формулой

W = dε

dt ,

где W скорость деформации, с-1;

ε степень деформации;

t – время, с.

При постоянной скорости деформации

W = ε — 1

t , с .

При горячей обработке увеличение скорости деформации понижает пластичность в том случае, если скорость упрочнения металла

вследствие его деформирования превышает скорость разупрочнения вследствие нагрева.

При холодной деформации увеличение скорости деформации вызывает нагрев металла по плоскостям скольжения. Тепло, аккумулируясь в металле, способствует развитию процессов разупрочнения, что, в свою очередь, сказывается на повышении пластичности металла.

Скорость деформации связана с понятием скорости деформирования, которым определяется скорость хода инструмента (например, пресса или молота).

Taк, при осадке скорость деформирования

V = dh dt ,

где V скорость деформирования, м/с;

h высота изделия, м;

t – время, с.

Отсюда скорость деформации в данный момент будет:

W = dε

dt

= dh / h dt

V

= h .

Следовательно, скорость деформации зависит от скорости деформирования и размера тела в направлении деформации.

В зависимости от скорости деформирования все способы обработки давлением делятся на низкоскоростные и высокоскоростные.

При обработке давлением на прессах скорость деформирования составляет 0,1 … 0,5 м/с. При обработке давлением на молотах скорость деформирования в момент удара достигает 5 … 10 м/с. Указанные способы обработки давлением относятся к низкоскоростным.

При высокоскоростных методах (обработка взрывом, магнитноимпульсная обработка и др.) скорость деформации может достигать

200 … 300 м/с.

Влияние схемы напряженного состояния и схемы главных деформаций

Напряженное состояние характеризуется схемой главных напряжений. Понятие «схемы главных напряжений» ввел в теорию обработки металлов давлением академик С. И. Губкин.

В механике сложных тел существует положение, по которому напряженное состояние точки можно охарактеризовать тремя нормальными напряжениями. Максимальное главное напряжение обозначается σ1, минимальное σ2, среднее σ3. На схемах главные площадки

изображаются в виде трех взаимно перпендикулярных граней куба, а напряжения стрелками, приложенными к центру гpaней. Предполагается, что размеры куба весьма малы, а в центре его объема располагается точка, для которой построена схема.

Предполагается, что размеры куба весьма малы, а в центре его объема располагается точка, для которой построена схема.

Известно 9 схем главных напряжений. Металл обладает наибольшей пластичностью, когда он подвергается всестороннему сжатию, и наименьшей пластичностью, когда он в двух плоскостях оказывается сжатым, а в третьей плоскости действуют напряжения растяжения.

Схема напряженного состояния, представленная на рис. 1.9, а, соответствует процессам прессования, осадки, прокатки листа.

Схема, представленная на рис. 1.9, б, соответствует процессу волочения.

По аналогии со схемой главных напряжений С. И. Губкин ввел понятие о схеме деформаций, характеризующей деформированное состояние материала. Схемой деформации называют графическое представление о наличии и знаке главных деформаций.

а) б)

Рис. 1.9. Схемы напряженного состояния, соответствующие: а наибольшей пластичности; б наименьшей пластичности

Если напряженное состояние характеризуется одной из девяти схем, то деформированное одной из трех (рис. 1.10).

1.10).

DI DII DIII

Рис. 1.10. Схемы деформации

Совокупность схемы напряженного состояния и схемы деформации С. И. Губкин назвал механической схемой деформации.

Итак, пластичность зависит не только от свойств металла, температурно скоростных условий, но и от механической схемы деформации. В таблице 1.1 представлены механические схемы деформации некоторых процессов обработки металлов давлением и приведена качественная оценка пластичности и потребного усилия.

Таблица 1.1

Механические схемы деформации некоторых технологических процессов обработки металлов давлением

Процесс | Схема напряженного состояния | Схема деформации | Пластичность | Потребное усилие |

Прессование Прокатка листа Осадка Волочение | отличная хорошая удовлетворительная пониженная | высокое высокое среднее низкое |

Наилучшей схемой по пластичности является схема всестороннего сжатия с одной деформацией удлинения и двумя деформациями сжатия. Как видно из таблицы, такая схема соответствует процессу прессования.

Как видно из таблицы, такая схема соответствует процессу прессования.

При разработке технологии обработки металлов давлением нужно стремиться к созданию условий, обеспечивающих достаточную пластичность металла при наименьших усилиях.

Материал взят из книги Применение обработки металлов давлением в автотракторостроении (Л.П. Маслакова)

Пластичность металлов

Пластичность

– свойство металла пластически

деформироваться, не разрушаясь под

действием внешних сил. Это одно из

важных механических свойств металла,

которое в сочетании с высокой прочностью

делает его основным конструкционным

материалом. Для определения пластичности

образцы и оборудование не требуются.

Показатели (характеристики) пластичности

– относительные удлинение

(дельта) и

сужение

(кси).

Относительным

удлинением

называется отношение абсолютного

удлинения, т. е. приращение расчетной

длины образца после разрыва,

к его первоначальной расчетной длине,мм, выраженное

в процентах:

%,

(2)

где

– длина

образца после разрыва, мм.

Относительным

сужением

называется отношение абсолютного

сужения, т. е. уменьшение площади

поперечного сечения образца после

разрыва,

к первоначальной площади его поперечного

сечения

мм2,выраженное

в процентах:

%,

(3)

где – площадь

поперечного сечения образца после

разрыва,мм2.

Твердость

– свойство металла сопротивляться

внедрению в него другого более твердого

тела. Для определения твердости не

требуется изготовления специальных

образцов, испытания проводятся без

разрушения металла.

Твердость

металла определяют прямыми и косвенными

методами: вдавливанием, царапанием,

упругой отдачей, магнитным.

При

прямых методах в металл вдавливают

твердый наконечник (индентор) различной

формы (шарик, конус, пирамида) из закаленной

стали, алмаза или твердого сплава. После

После

снятия нагрузки на индентор в металле

остается отпечаток, который и характеризует

твердость.

Метод

Бринелля.

В плоскую поверхность металла вдавливается

стальной закаленный шарик диаметра 10

мм (рисунок 2). После снятия нагрузки в

металле остается отпечаток (лунка).

Диаметр отпечатка d измеряют специальным

микроскопом с точностью 0,05 мм. На практике

пользуются специальной таблицей, в

которой диаметру отпечатка d соответствует

определенное число твердости НВ.

Диаметр

шарика D

и нагрузку P

устанавливают в зависимости от твердости

и толщины испытуемого металла. Например,

для стали и чугуна нагрузка Р

= 3000 кг; D

= 10 мм. Твердость технически чистого

железа по Бринеллю равна 80 – 90 единиц.

а

б

а

– по Бринеллю; б – по Роквеллу

Рисунок

2 — Схема испытания твердости

Метод

Бринелля не рекомендуется применять

для металлов с твердостью более НВ 450,

так как шарик может деформироваться и

в результате получится искаженный

результат. Этот метод используется в

Этот метод используется в

основном для измерения твердости

заготовок и полуфабрикатов из

неупрочненного металла.

Метод

Роквелла.

Твердость определяют по глубине

отпечатка. Индентором служит стальной

закаленный шарик диаметра 1,58 мм для

мягких металлов или алмазный конус с

углом при вершине 120º

для твердых и сверхтвердых (более HRC

70) металлов (рисунок 2, б).

Шарик

и конус вдавливаются в металл под

действием двух нагрузок – предварительной

и основной. Общая нагрузка равна их

сумме. Предварительная нагрузка

принимается одинаковой для всех металлов

(10 кг). Перед началом испытания большая

стрелка твердомера выставляется на «0»

шкалы индикатора, и затем включается

основная нагрузка – большая стрелка

перемещается по шкале индикатора и

показывает значение твердости.

При

вдавливании стального шарика нагрузка

составляет 100 кг, отсчет твердости

производится по внутренней (красной)

шкале индикатора, твердость обозначают

НRВ. При вдавливании алмазного конуса

При вдавливании алмазного конуса

твердость определяется по показанию

стрелки по внешней (черной) шкале

индикатора. Для твердых металлов основная

нагрузка составляет 150 кг. Это основной

метод измерения твердости закаленных

сталей. Обозначение твердости – НRC.

Для

очень твердых, а также тонких материалов

нагрузка принимается равной 60 кг.

Обозначение твердости – НRА.

Метод

определения твердости по Роквеллу

позволяет испытывать мягкие и твердые

металлы, при этом отпечатки от шарика

или конуса очень малы, поэтому этим

методом можно измерять твердость и

готовых деталей. Поверхность для

испытания должна быть шлифованной.

Измерения выполняются быстро (в течение

30 – 60 с), не требуется никаких вычислений,

так как значение твердости снимается

по шкале индикатора твердомера.

Метод

Виккерса.

В испытуемую поверхность (шлифованную

или полированную) вдавливается

четырехгранная алмазная пирамида под

нагрузкой 5, 10, 20, 30, 50 или 100 кг. В металле

В металле

остается квадратный отпечаток. Специальным

микроскопом твердомера измеряют

диагональ отпечатка (рисунок 3).

Рисунок |

Зная

нагрузку на пирамиду и диагональ

отпечатка, по таблицам определяют

твердость металла НV.

Метод

универсальный.

Его можно использовать для определения

твердости деталей малой толщины и тонких

поверхностных слоев большой твердости

(после азотирования, нитроциментации

и т. п.).Чем тоньше металл, тем меньше

должна быть нагрузка на пирамиду, однако

при большой нагрузке результат получается

точнее.

Физические свойства металлов и общее применение металлической связи в таблице (9 класс, химия)

4.2

Средняя оценка: 4.2

Всего получено оценок: 285.

4.2

Средняя оценка: 4.2

Всего получено оценок: 285.

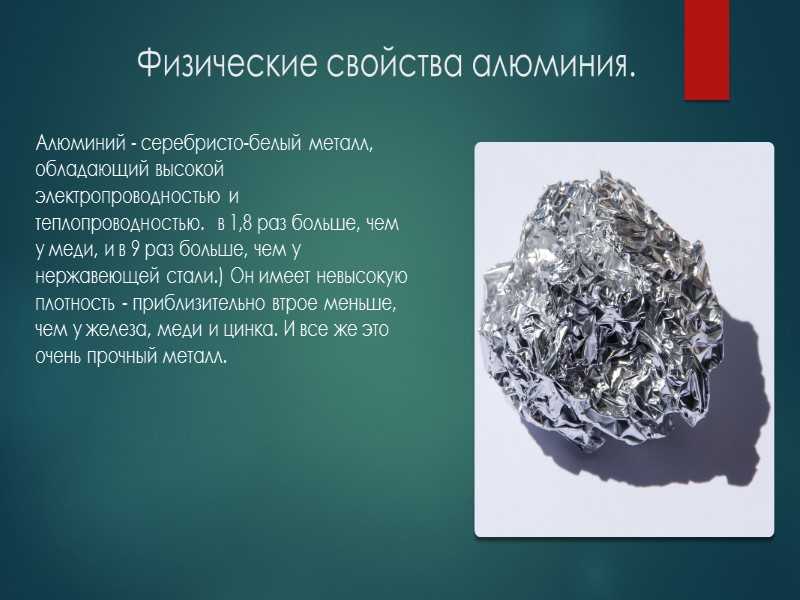

Физические свойства металлов отличают их от неметаллов. Все металлы, кроме ртути, – твёрдые кристаллические вещества, являющиеся восстановителями в окислительно-восстановительных реакциях.

Положение в таблице Менделеева

Металлы занимают I-II группы и побочные подгруппы III-VIII групп. Металлические свойства, т.е. способность отдавать валентные электроны или окисляться, увеличиваются сверху вниз по мере увеличения количества энергетических уровней. Слева направо металлические свойства ослабевают, поэтому наиболее активные металлы находятся в I-II группах, главных подгруппах. Это щелочные и щелочноземельные металлы.

Определить степень активности металлов можно по электрохимическому ряду напряжений. Металлы, стоящие до водорода, наиболее активны. После водорода стоят слабоактивные металлы, не вступающие в реакцию с большинством веществ.

Рис. 1. Электрохимический ряд напряжений металлов.

Строение

Вне зависимости от активности все металлы имеют общее строение. Атомы в простом металле расположены не хаотично, как в аморфных веществах, а упорядоченно – в виде кристаллической решётки. Удерживает атомы в одном положении металлическая связь.

Атомы в простом металле расположены не хаотично, как в аморфных веществах, а упорядоченно – в виде кристаллической решётки. Удерживает атомы в одном положении металлическая связь.

Такой вид связи осуществляется за счёт положительно заряженных ионов, находящихся в узлах кристаллической ячейки (единицы решётки), и отрицательно заряженных свободных электронов, которые образуют так называемый электронный газ. Электроны отделились от атомов, превратив их в ионы, и стали перемещаться в решётке хаотично, скрепляя ионы вместе. Без электронов решётка бы распалась за счёт отторжения одинаково заряженных ионов.

Различают три типа кристаллической решётки. Кубическая объемно-центрированная состоит из 9 ионов и характерна хрому, железу, вольфраму. Кубическая гранецентрированная включает 14 ионов и свойственная свинцу, алюминию, серебру. Из 17 ионов состоит гексагональная плотноупакованная решётка цинка, титана, магния.

Рис. 2. Виды кристаллических решёток.

Свойства

Строение кристаллической решётки определяет основные физические и химические свойства металлов. Металлы блестят, плавятся, проводят тепло и электричество. Промышленность и металлургия нашли применение физическим свойствам металлов в изготовлении деталей, фольги, корпусов машин, зеркал, бытовой и промышленной химии. Особенности металлов и их использование представлены в таблице физических свойств металлов.

Металлы блестят, плавятся, проводят тепло и электричество. Промышленность и металлургия нашли применение физическим свойствам металлов в изготовлении деталей, фольги, корпусов машин, зеркал, бытовой и промышленной химии. Особенности металлов и их использование представлены в таблице физических свойств металлов.

Свойства | Особенности | Примеры | Применение |

Металлический блеск | Способность отражать солнечный свет | Наиболее блестящими металлами являются Hg, Ag, Pd | Изготовление зеркал |

Плотность | Лёгкие – имеют плотность меньше 5 г/см3 | Na, K, Ba, Mg, Al. Самый лёгкий металл – литий с плотностью 0,533 г/см3 | Изготовление облицовки, деталей самолётов |

Тяжёлые – имеют плотность больше 5 г/см3 | Sn, Fe, Zn, Au, Pb, Hg. | Использование в сплавах | |

Пластичность | Способность изменять форму без разрушений (можно раскатать в тонкую фольгу) | Наиболее пластичные – Au, Cu, Ag. Хрупкие – Zn, Sn, Bi, Mn | Формовка, сгибание труб, изготовление проволоки |

Твёрдость | Мягкие – режутся ножом | Na, K, In | Изготовление мыла, стекла, удобрений |

Твёрдые – сравнимы по твёрдости с алмазом | Самый твёрдый – хром, режет стекло | Изготовление несущих конструкций | |

Температура плавления | Легкоплавкие – температура плавления ниже 1000°С | Hg (38,9°С), Ga (29,78°С), Cs (28,5°С), Zn (419,5°C) | Производство радиотехники, жести |

Тугоплавкие – температура плавления выше 1000°С | Cr (1890°С), Mo (2620°С), V (1900°С). | Изготовление ламп накаливания | |

Теплопроводность | Способность передавать тепло другим телам | Лучше всего проводят ток и тепло Ag, Cu, Au, Al | Приготовление пищи в металлической посуде |

Электропроводность | Способность проводить электрический ток за счёт свободных электронов | Передача электричества по проводам |

Рис. 3. Примеры применения металлов.

Что мы узнали?

Из урока 9 класса узнали о физических свойствах металлов. Кратко рассмотрели положение металлов в периодической таблице и особенности строения кристаллической решётки. Благодаря строению металлы обладают пластичностью, твёрдостью, способностью плавиться, проводить электрический ток и тепло. Свойства металлов неоднородны. Различают лёгкие и тяжёлые металлы, лёгкоплавкие и тугоплавкие, мягкие и твёрдые. Физические свойства используются для изготовления сплавов, электрических проводов, посуды, мыла, стекла, конструкций различной формы.

Физические свойства используются для изготовления сплавов, электрических проводов, посуды, мыла, стекла, конструкций различной формы.

Тест по теме

Доска почёта

Чтобы попасть сюда — пройдите тест.

Лидия Маслова

10/10

Оценка доклада

4.2

Средняя оценка: 4.2

Всего получено оценок: 285.

А какая ваша оценка?

упрочнение интерметаллида без акцента на дислокации / Хабр

Тысячи лет тому назад человечество познакомилось с удивительными материалами, которые нашли свое применение в самых разных сферах жизни. Это были металлы. Поскольку мы частенько не можем просто так использовать то, что нам дает планета, многие великие умы придумывали различные способы усиления/упрочнение металлов. Но у всего есть свой предел, и преодолеть определенные ограничения кристаллической структуры металлов, касающиеся дислокаций, считалось невозможным. Сегодня мы познакомимся с исследованием, в котором ученые из Висконсинского университета в Мадисоне (США) продемонстрировали, что установленные ранее правила касательно металлов пора переписать. Что именно удалось сделать с кристаллической структурой металла, почему фиксация дислокаций это не так просто, и какие плюшки для человечества сокрыты в этом исследовании? Об этом мы узнаем из доклада ученых. Поехали.

Сегодня мы познакомимся с исследованием, в котором ученые из Висконсинского университета в Мадисоне (США) продемонстрировали, что установленные ранее правила касательно металлов пора переписать. Что именно удалось сделать с кристаллической структурой металла, почему фиксация дислокаций это не так просто, и какие плюшки для человечества сокрыты в этом исследовании? Об этом мы узнаем из доклада ученых. Поехали.

Основа исследования

Куй железо, не отходя от кассы. В этой метафоре скрыто сразу несколько физических терминов, одним из которых является ковкость — свойство материала, определяющее его способность к обработке деформированием, т.е. ковкой. Для металлов ковкость является своеобразным показателем пластичности. Именно этот показатель страдает сильнее всего в случае усиления прочности металла, из-за чего в определенный критический момент он может просто треснуть. В этом исследовании ученые создали методику, позволяющую забыть об этой проблеме, но о ней чуть позже.

Еще в начале прошлого века ученые поняли, что согнуть металл куда проще, чем согнуть его молекулярную структуру, которая чаще всего представляет собой трехмерную решетку. Ничто не идеально и у всего есть дефекты, даже у кристаллической решетки твердого тела. Их называют дислокации. Эти неточности решетки достаточно подвижны, что и позволяет металлам быть такими ковкими. Если же мы хотим упрочнить металл, то дислокации трогать нельзя, они неприкасаемы, по крайней мере так считалось ранее.

В рассматриваемом нами сегодня труде ученые смогли получить пластическую деформацию высокой степени для интерметаллида* без помощи дислокаций.

Интерметаллид* — соединение двух или более металлов.

Стоит отметить, что немаловажную роль в механических свойствах металлов играют и его зерна (кристаллиты). Если зерна малого размера, то основным механизмом деформации является скольжение/смещение межзеренных границ. Если же зерна крупные, то металл деформируется путем прямой аморфизации вдоль плоскости сдвига.

Укреплением металла достигается разными способами, самым эффективным среди которых является изменение размеров зерна. Чем меньше зерна, тем прочнее металл. Более научно это можно выразить как закон Холла-Петча (или соотношение Холла-Петча). Действие этого закона вступает в силу, когда блокируется движение дислокаций по границам зерен. Однако масштабирование прочности в зависимости от размера зерна, описываемого этим законом, может разрушить металлы с гранецентрированной кристаллической решеткой.

Схема гранецентрированной решетки.

Также этот закон нельзя применять бесконечно, ибо при размере зерна меньше 12-15 нм прочность металла не увеличивается, как того предполагает закон Холла-Петча, а наоборот снижается. Это явление называют обратным законом Холла-Петча.

Исследователи не отрицают, что фиксация дислокаций позволяет упрочнить металл, но это имеет ощутимый отрицательный эффект на его пластичность. Именно по этой причине изучение других механизмов размещения деформаций, окромя дислокаций, может открыть новые возможности для конструирования материалов с уникальными механическими свойствами.

В своем труде ученые провели моделирование и практические опыты с применением самарийпентакобальта (SmCo5) — интерметаллида, состоящего из кобальта и самария. Им удалось доказать, что пластическая деформация без акцента на дислокации не просто возможна, но и достаточно легко достижима.

Результаты исследования

Прежде, чем проверять все на практике, ученые провели моделирование с применением модели погруженного атома (EAM — embedded atom model), приспособленной к множеству свойств Sm, Co и Sm–Co. В расчетах учитывались разные размеры зерен: от 5 нм до 65 нм. Каждый из исследуемых образцов в модели содержал по 10 зерен со случайной ориентацией. Размер зерен при переходе от образца к образцу менялся, но ориентация оставалась предыдущей. Ученые создали модели одноосного растяжения и одноосного сжатия при скорости деформации 108 с-1.

Изображение №1

На графиках 1а и 1b показаны результаты моделирования сжатия. Было обнаружено, что сохранение пластичности сохраняется вплоть до размеров зерен в 37 нм. В случае более крупных зерен наблюдается усиление напряжения, но никаких признаков соотношения Холла-Петча.

Было обнаружено, что сохранение пластичности сохраняется вплоть до размеров зерен в 37 нм. В случае более крупных зерен наблюдается усиление напряжения, но никаких признаков соотношения Холла-Петча.

Для сравнения ученые провели моделирование растяжения для меди (Cu), во время которого были отчетливо видны признаки реализации соотношения Холла-Петча и обратного соотношения Холла-Петча для зерен меньше 12 нм.

В то же время, образцы SmCo5 демонстрируют явную пластическую деформацию для всех размеров зерна без образования пустот или трещин, даже если истинная деформация достигает 18%.

Чтобы подтвердить результаты моделирования, исследователи провели измерения микротвердости образцов SmCo5 с различными размерами зерен. Было обнаружено отличие в результатах измеренной зависимости твердости от размера зерна (1с) и зависимостью прочности от размера зерна (1b), полученной во время моделирования. Ввиду того, что ожидается приблизительная пропорциональность микротвердости и прочности, можно сказать, что эксперименты подтвердили результаты моделирования.

Также было обнаружено, что прочность SmCo5 (~ 2ГПа при размере зерен 12 нм) сравнима с прочностью ГПУ (гексагональной плотноупакованной) решетки Co.

В ГЦУ (гранецентрированных) и ГПУ (гексагональных плотноупакованных) металлах усиление межзеренных границ с уменьшением размера зерен объясняется уменьшением количества дислокаций, формирующихся в границах в мелкозернистых материалах.

В моделях, представленных в исследовании, никаких скольжений дислокаций не наблюдалось, а это согласуется с относительно высокими энергетическими барьерами для зарождения и движения дислокаций, найденными в расчетах поверхности потенциальной энергии (ППЭ) жесткого скольжения.

Изображение №2

На графике 2а показаны примеры ППЭ, рассчитанные посредством теории функционала плотности (DFT) и модели погруженного атома (EAM). Ученые отмечают, что несмотря на отсутствие прямой связи между потенциалом и ППЭ, оба метода дали очень похожие результаты.

Самый низкий показатель ЭМ, т. е. энергетического максимума, (1982 мДж/м2) наблюдался для базального скольжения [(0001)⟨1120⟩]. Пирамидальное 2с+а скольжение [(1121)⟨1126⟩] имеет сопоставимый ЭМ на начальной стадии скольжения, но фактический ЭМ, возникающий на расстоянии скольжения 6.5 Å, очень высок (65280 мДж/м2). Пирамидальное с+а скольжение [(1121)⟨2113⟩] демонстрирует ЭМ (29680 мДж/м2) сразу в начале скольжения.

е. энергетического максимума, (1982 мДж/м2) наблюдался для базального скольжения [(0001)⟨1120⟩]. Пирамидальное 2с+а скольжение [(1121)⟨1126⟩] имеет сопоставимый ЭМ на начальной стадии скольжения, но фактический ЭМ, возникающий на расстоянии скольжения 6.5 Å, очень высок (65280 мДж/м2). Пирамидальное с+а скольжение [(1121)⟨2113⟩] демонстрирует ЭМ (29680 мДж/м2) сразу в начале скольжения.

Самым важным наблюдением, по мнению исследователей, является то, что для SmCo5 даже самая низкая ЭМ на один порядок выше значений, рассчитанных для обычных ГПУ металлов.

Кроме того, энергия, вводимая в кристалл дислокацией, пропорциональна b2, где b — длина вектора Бюргерса*. Значения b для дислокаций в SmCo5 выше 5 Å, т.е. значительно выше, чем, например, значение 2.55 Å для Cu [(111)⟨110⟩] и 3.21 Å для систем скольжения Mg [(0001)⟨1120⟩].

Вектор Бюргерса* — количественно описывает искажения кристаллической решетки вокруг дислокации.

Во время экспериментов полного скольжения дислокаций хоть и не наблюдалось, но были признаки частичного на пирамидальной системе 2с+а скольжения (2b). Понять природу этого частичного скольжения можно, если обратить внимание на ППЭ на графике 2a. В начале скольжения энергия достаточно низкая, а скольжение останавливается на расстоянии меньше ~1.5 Å, потому что оно сталкивается с высоким ЭМ.

На изображении 2b показаны неполные пирамидальные скольжения, а на 2с показано то же самое, но уже на атомарном уровне.

Расстояние скольжения, наблюдаемое во время моделирования, значительно меньше, чем длина вектора Берджеса, которая составляет 9.5 Å.

Базальное скольжение не было обнаружено. Это может иметь следующее объяснение: вероятность того, что у единственной базальной плоскости будет наибольшее напряжение сдвига, меньше, чем вероятность того, что одна из трех плоскостей для 2с+а скольжения будет иметь достаточно высокое напряжение сдвига, чтобы инициировать скольжение (2c), даже если базальное скольжение имеет самый низкий ЭМ.

Очевидно, что SmCo5 не имеет пяти независимых систем скольжения дислокаций (на самом деле их нет вообще), которые могут продолжать приспосабливаться к деформации, гарантируя произвольную пластическую деформацию поликристалла. Такого рода материалы обычно очень хрупкие, но не в этом случае, так как моделирование четко показало высокую степень пластичности.

Изображение №3

Во время моделирования и расчетов было установлено, что пластичность SmCo5 обусловлена скольжением межзеренных границ и прямой аморфизации вдоль плоскости сдвига. Полученные в результате таких процессов структуры ученые назвали аморфными полосами сдвига*.

Полоса сдвига* — участок локальной деформации в металле или сплаве.

Чаще всего для возникновения скольжения границ в поликристаллических материалах необходимы так называемые механизмы аккомодации, т.е. механизмы, которые снимают напряжение, накопленное в тройном соединении (как тройник в геологии) вследствие скольжения смежных межзеренных границ (3а—3d).

Когда напряжение сдвига границы превышает его прочность, возникает то самое скольжение границы (3а) и накопление локального напряжения в тройном соединении (3b). Локальное напряжение сопротивляется дальнейшему скольжению вдоль границы и начинает расти вместе с ростом напряжения. В момент достижения критической отметки напряжение приводит к формированию аморфной полосы сдвига от тройного соединения (3с). Ввиду того, что гетерогенная нуклеация высвобождает локальное напряжение (3d), скольжение границ продолжается. Во время этого процесса наблюдается внезапное размягчение, а после этого — стабилизация напряжения. Подобные процессы наблюдались как для деформации растяжения, так и для сжатия.

Для подтверждения аморфности областей внутри скольжения были рассчитаны парные функции распределения (PDF — pair distribution function) Co-Co и Sm-Sm в локальных областях зерна. Результаты расчетов сравнили с аналогичными для монокристалла и аморфной массы (3е, 3f).

Сравнительный анализ расчетов показал, что для образцов, деформированных при сжатии до 9.4%, пики в PDF кристаллической зоны шире и ниже из-за локальных искажений, но все же имеют явное сходство с таковыми в монокристалле. А вот PDF, рассчитанные в пределах полосы сдвига, отлично совпадают с таковыми для объемного аморфного образца SmCo5, а зависимость PDF от размера зерна и вовсе не была обнаружена.

Далее ученым необходимо было проверить свои прогнозы касательно того, что SmCo5 может подвергаться значительной пластической деформации. Для этого были проведены эксперименты, во время которых образцы в форме микростолбов подвергались деформации.

Было обнаружено, что образцы SmCo5 действительно деформируются пластически и не разрушаются при воздействии более чем 20% напряжения. Далее была использована просвечивающая электронная микроскопия высокого разрешения (ВРЭМ) на образце SmCo5, который был деформирован надавливанием. Это позволило проверить теорию касательно аморфных полос сдвига, вызванных напряжением. Микроскопия подтвердила наличие нескольких полос сдвига в области деформации (3g). Самое любопытное, что в исследуемой области не было обнаружено никаких дислокаций.

Микроскопия подтвердила наличие нескольких полос сдвига в области деформации (3g). Самое любопытное, что в исследуемой области не было обнаружено никаких дислокаций.

Графики БПФ (быстрое преобразование Фурье) и обратного БПФ показали, что полоса сдвига аморфна, тогда как внеполосные области являются кристаллическими (3h—3j). Также было обнаружено, что аморфные полосы сдвига распространяются в зернах без возникновения трещин.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

В данном труде исследователи смогли успешно продемонстрировать на практике свою теорию — на дислокациях мир клином не сошелся. Многие годы ученые считали, что дислокации должны быть подвижными, что позволит металлу быть пластичным и не ломаться при малейшем напряжении. Однако это утверждение ошибочно, что и подтвердило рассмотренное нами сегодня исследование.

В дальнейшем ученые из Висконсинского университета намерены продолжить изучение металлов, сконцентрировавшись на поисках их скрытых свойств. Возможно, эти свойства не такие уж и скрытые, может просто ранее установленное ошибочное утверждение направило нас не в том направлении поисков? Может и так, может исследователи смогут в будущем развенчать еще парочку «аксиом» из мира материаловедения. Ведь не даром говорят, доверяй — но проверяй.

Благодарю за внимание, оставайтесь любопытствующими и хорошей всем рабочей недели, ребята! 🙂

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас оформив заказ или порекомендовав знакомым, 30% скидка для пользователей Хабра на уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2650 v4 (6 Cores) 10GB DDR4 240GB SSD 1Gbps от $20 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Урок химии в вечерней школе по теме «Физические свойства металлов»

Урок химии по теме «Физические свойства металлов» я провела в 9-м классе вечерней школы, учитывая контингент обучающихся. Это, в основном, ученики дневной школы, не желающие учиться, часто пропускающие занятия, переведённые по решению комиссии ПДН. Повысить интерес к уроку можно, убрав всё «лишнее», и чтобы урок имел практическую направленность.

Цель урока:

- Изучить свойства металлов как простых веществ на которых основано их применение.

- Научиться применять знания о металлах в повседневной жизни.

Девиз урока: Я! МОГУ! САМ!

План урока:

- Физические свойства металлов и применение металлов на основе их свойств.

- «Очумелые ручки».

- Задания для самостоятельной работы.

Ход урока

А что произойдёт, если вдруг изъять из употребления металлы, используемые в быту? Сколько мы испытаем трудностей и неудобств, если исчезнут одни только металлы? и далее рисую яркую картину применения металлов.

1. Простые вещества — металлы обладают рядом общих свойств: им присущ металлический блеск, ковкость, пластичность, высокая тепло- и электропроводность.

Физические свойства металлов объясняются особым строением кристаллической решётки (наличие свободных электронов) (рисунок №3)

а) агрегатное состояние — все твердые, исключение ртуть — единственно жидкий металл. Это его свойство нашло применение в градусниках для измерения температуры тела. При нагревании ртуть ,как жидкость , расширяется и поднимается вверх по трубочке в градуснике. По положению ртутного столбика мы определяем температуру тела. Чем выше температура тела, тем сильнее расширяется ртуть и, следовательно, выше поднимается ртутный столбик. Самый твёрдый – хром — режет стекло. Самые мягкие- калий, рубидий, цезий- легко режутся ножом.

Это его свойство нашло применение в градусниках для измерения температуры тела. При нагревании ртуть ,как жидкость , расширяется и поднимается вверх по трубочке в градуснике. По положению ртутного столбика мы определяем температуру тела. Чем выше температура тела, тем сильнее расширяется ртуть и, следовательно, выше поднимается ртутный столбик. Самый твёрдый – хром — режет стекло. Самые мягкие- калий, рубидий, цезий- легко режутся ножом.

б) высокая электропроводность — при нагревании уменьшается (колебание ионов- затрудняется движение электронов). Серебро, медь, золото, алюминий, железо (в порядке уменьшения).

в) высокая теплопроводность — закономерность та же. За счёт движения свободных электронов происходит быстрое выравнивание температуры в массе металла. Применение находит данное свойство при изготовлении печей для бани, при изготовлении радиаторов водяного отопления.

г) различная температура плавления – самая высокая температура плавления у вольфрама (3420) позволяет применять его при изготовлении спиралей для электрических ламп.

д) ковкость — изготовление различных изделий из железа в кузнице.

е) способность намагничиваться — железо, кобальт, никель. Находит применение при изготовлении магнитов.

ж) пластичность — способность изменять свою форму при ударе, прокатываться в тонкие листы, вытягиваться в проволоку: золото, серебро, медь, алюминий. Из 1г золота можно вытянуть проволоку длиной 2 км.

Всем известна алюминиевая фольга. Алюминиевая фольга — это тонкий слой алюминия, в котором отлично сохраняются продукты питания, кофе, чай, лекарства, корма для домашних животных и многое другое.

Оловянная фольга, которая используется для заворачивания лучших сортов шоколада.

з) металлический блеск — хорошо отражают световые лучи. Золото отражает ультрафиолетовые лучи, используют в космонавтике, поэтому иллюминаторы скафандров космонавтов тонируют золотом.

Зеркало состоит из гладкого стекла, на которое наносят очень тонкий слой металла. Часто зеркала покрывают серебром, потому что оно прекрасно отражает свет.

2. «Очумелые ручки» (с демонстрацией опыта).

Почему человек познакомился вначале с золотом и серебром? — Человек познакомился с теми металлами, которые в природе встречаются в самородном виде.

- Золото-это драгоценный металл.

- Золото-это благородный металл.

- Золото-это редкий металл.

- Золото-это красивый металл.

- Золото-это царь металлов.

«Цыганское золото» — минерал пирит, который имеет такой же блеск и цвет, как и само золото. Его легко принять за самородок золота. Поэтому в народе говорят: «Не всё золото, что блестит». Золото не вступает в реакцию с другими веществами, которые с ним соприкасаются, поэтому и не меняет цвет со временем

Как почистиь «грязное» золото?

1. Золотые кольца и серьги будут блестеть сильнее, если подержать их в солёной воде.

Золотые кольца и серьги будут блестеть сильнее, если подержать их в солёной воде.

2. Гладкое золотое колечко можно чистить губной помадой.

3. Чтобы вымыть золотые украшения , погрузите их в мыльную воду и осторожно протрите зубной щёткой.

Золото – мягкий металл, для придания твёрдости его сплавляют с медью.

Ювелирные изделия: проба 583 — в 1кг сплава содержится 583 г золота.

Как почистить « грязное» серебро?

Серебро со временем покрывается тёмным налётом и совсем не сверкает. В воздухе всегда есть немножко сернистых газов. Сернистые газы образуются при сгорании угля. Золото с ним не реагирует и остаётся чистым и сияющим. А серебро реагирует. Частички серебра соединяются с частичками сернистых газов, и получается тёмное вещество- сернистое серебро. Его можно счистить – и серебро засияет снова.

Что нужно сделать?

Возьми алюминиевую кастрюлю (или любую другую) и накроши туда обрезков обычной фольги. Её тоже делают из алюминия. Налей в кастрюлю воды, положи соды и тот серебряный предмет, который надо почистить . Прокипяти всё это. Предмет должен быть только из металла, серебра.

Её тоже делают из алюминия. Налей в кастрюлю воды, положи соды и тот серебряный предмет, который надо почистить . Прокипяти всё это. Предмет должен быть только из металла, серебра.

Что должно произойти?

Тёмный налёт исчезнет, серебро заблестит как новенькое.

Почему?

Потому что частички соды вместе с частичками алюминия «отщипнут» серу от сернистого серебра. Остаётся одно серебро, а налёт исчезнет.

Серебро — металл , способный убивать микробы. Серебряные чаши, ложки, бокалы ценили в древности. Считалось, что люди, которые едят из серебряной посуды меньше болеют. Уже в наше время учёные точно установили, что частички серебра переходят из ложки или чашки в пищу и предохраняют от микробов- не пускают их в организм. Если погрузить в воду изделие из серебра на некоторое время , то мы получим «серебряную воду» или воду налить в серебряный сосуд, то получим «святую воду», так делают в церкви. И если на время поместить в такую воду семена, они быстрее прорастают, их всхожесть увеличивается. Срезанные цветы дольше стоят в «серебряной воде».

И если на время поместить в такую воду семена, они быстрее прорастают, их всхожесть увеличивается. Срезанные цветы дольше стоят в «серебряной воде».

«Химический» анекдот.

-Сыночек, вот тебе серебряная ложечка. Будешь класть её в стакан с чаем. Серебро убивает микробы.

-Так что же, я буду пить чай с дохлыми микробами?

3. Задания для самостоятельной работы.

2. Заполните таблицу.

| Примеры металлов, у которых свойство наиболее выражено | Область применения |

Пластичность |

|

|

Электропроводность |

|

|

Теплопроводность |

|

|

Металлический блеск |

|

|

Твёрдость |

|

|

Ковкость |

|

|

3. Запишите признаки, по которым можно различить пластины, изготовленные:

Запишите признаки, по которым можно различить пластины, изготовленные:

а) из алюминия и меди

б) из свинца и алюминия

в) из серебра и графита

4. Задание рисунок №1

5. Задание рисунок №2

Подведение итогов.

Чем был значим для вас учебный материал?

Как вы думаете, где в жизни могут пригодиться знания, которые вы получили при изучении этой темы?

Malleability and Ductility of Metals

Share on Facebook

Share on Twitter

Share on Reddit

Share on LinkedIn

Share via Email

Print

Чтобы легко понять два замечательных свойства ковкости и пластичности, которые теперь так хорошо используются почти во всех отраслях механики, будет удобно подумать о ковких или пластичных металлах, таких как свинец, олово, медь, кованое железо и сталь как субстанции, которые можно двигать, как тесто, которые можно раскатывать, как валиком, которые можно удлинять, вытягивая руками, которые можно выдавливать через отверстие под давлением, как макарон, или даже то, что тесто можно снова собрать или собрать в его первоначальную массу теста, то есть, если используются надлежащие средства для аккуратного выполнения операции, и т. это можно сделать, не нарушая непрерывности частиц, из которых состоит масса. Такое утверждение может показаться невероятным, но теперь я буду перечислять многое, связанное с металлом! Я гораздо более чудесен, чем то, что я сказал о металле, и даже более странен, чем изменение в тесте. при перегоне состояния бисквита от процесса выпечки.

это можно сделать, не нарушая непрерывности частиц, из которых состоит масса. Такое утверждение может показаться невероятным, но теперь я буду перечислять многое, связанное с металлом! Я гораздо более чудесен, чем то, что я сказал о металле, и даже более странен, чем изменение в тесте. при перегоне состояния бисквита от процесса выпечки.

Трудно понять возможность податливости и пластичности, не осознавая в полной мере, что их частицы в определенном смысле жидкие, и что это связано с молекулярным строением, не настолько жидким, как вода, деготь или битум. но все же жидкость, которая будет течь при достаточном давлении, и так же, как эти жидкости требуют времени, когда на них действует сила тяжести, так и металлы требуют большего времени и большей силы, чем сила тяжести, причем скорость течения определяется природой металла. , более мягкие металлы требуют меньшего давления и текут быстрее, чем более твердые; а в случае со сталью течение чрезвычайно медленное, но с нажимом, временем и терпением его также можно преодолеть и заставить плавно течь в любую форму или форму, пока оно находится в твердом состоянии.

В течение ряда лет свойство текучести более мягких твердых металлов, таких как свинец и олово, очень широко использовалось при разбрызгивании труб и других целях; и в течение тысячелетий человек обрабатывал ковкие и пластичные металлы, и таким образом было накоплено огромное количество фактов; но г-н Треска из Парижа должен сказать, что он сделал, пожалуй, больше, чем кто-либо другой, в отношении исследования естественных законов, которыми управляют потоки твердых тел при различных обстоятельствах, и самым интересным моментом из всех является большое сходство, которое существует между потоком твердого металла и потоком воды: в потоке твердых тел из отверстия есть те же самые сходящиеся потоки, водовороты. , и что количество выделяемого металла зависит от тех же условий, что и вода при выходе из отверстий различного расположения, и отличается только степенью.

С незапамятных времен золото знакомо человеку как текучий металл, одновременно ковкий и пластичный. Именно благодаря этим свойствам золото может быть выковано в листы настолько тонкие, что требуется двести девяносто тысяч, чтобы получить один дюйм толщиной, или его можно вытянуть в проволоку настолько тонкую, что унция веса удлинится на расстояние пятьдесят миль. Текучесть действия, происходящего при чеканке соверена или другого койла, очень очевидна. Этот процесс не является простой штамповкой, как его обычно считают, но частицы золота действительно должны течь таким же образом, как жидкость, из одной части штампа в другую, чтобы заполнить более глубокие слои. углубления штампа из неглубокой части пространства, и таким образом образуют совершенную монету из проникающего повсюду прилива золота. Однако, поскольку золото не является одним из самых распространенных металлов прикладной механики, его присутствие в мастерской встречается реже, чем некоторые другие, уже перечисленные bsen.

Текучесть действия, происходящего при чеканке соверена или другого койла, очень очевидна. Этот процесс не является простой штамповкой, как его обычно считают, но частицы золота действительно должны течь таким же образом, как жидкость, из одной части штампа в другую, чтобы заполнить более глубокие слои. углубления штампа из неглубокой части пространства, и таким образом образуют совершенную монету из проникающего повсюду прилива золота. Однако, поскольку золото не является одним из самых распространенных металлов прикладной механики, его присутствие в мастерской встречается реже, чем некоторые другие, уже перечисленные bsen.

Металлы свинец и олово одновременно ковкие и ковкие, но их ковкость, или свойство растекания, намного больше, чем их пластичность, или свойство волочения; и оба, будучи мягкими и обладая свойством текучести в исключительной степени, таким образом, они могут быть разбрызганы или свернуты в любую форму или в любую форму трубы или листа, так что недостаток пластичности едва ощущается,

Диаграмма (рис. 1) поясняет природу устройства, используемого для распыления этих металлов в твердом состоянии. Представляет собой мощный шприц, наполненный твердым металлом, с давлением o;]. поршень варьируется в зависимости от размеров; в некоторых требуется сила две тысячи тун. В более ранних машинах устройство было точно таким же, как и в обычном шприце, как показано на рис. 1, но было обнаружено, что жидкость создавала давление металла внутри шприца. такое чрезмерное трение о внутреннюю поверхность, что несколько частей быстро изнашиваются; но благодаря небольшой модификации, более соответствующей здравым принципам, недостаток был устранен.

1) поясняет природу устройства, используемого для распыления этих металлов в твердом состоянии. Представляет собой мощный шприц, наполненный твердым металлом, с давлением o;]. поршень варьируется в зависимости от размеров; в некоторых требуется сила две тысячи тун. В более ранних машинах устройство было точно таким же, как и в обычном шприце, как показано на рис. 1, но было обнаружено, что жидкость создавала давление металла внутри шприца. такое чрезмерное трение о внутреннюю поверхность, что несколько частей быстро изнашиваются; но благодаря небольшой модификации, более соответствующей здравым принципам, недостаток был устранен.

В устройстве, показанном на рис. 2, поршень содержит отверстие и, прижимаясь к верхней поверхности металла, заставляет его оставаться в состоянии покоя внутри сосуда; но так как давление жидкости одинаково во всех направлениях, твердое тело находит отверстие как точку с меньшим сопротивлением, следовательно, оно течет наружу непрерывным потоком, тем самым избегая трения твердого свинца внутри цилиндра. Таким образом, можно заметить, что свинцовый или оловянный стержень можно выдавливать любой формы и размеров в зависимости от матрицы или отверстия. В Королевском арсенале можно увидеть свинец, разбрызгиваемый таким образом в непрерывный стержень, а затем намотанный на катушки, как пряжа. снова разматываться и превращаться в пули с помощью самодействующей прессующей машины; но все несколько процессов полностью обусловлены свойством текучести. Мужской механизм очень подчинен, может. варьироваться в любой степени, как того могут потребовать обстоятельства,

Таким образом, можно заметить, что свинцовый или оловянный стержень можно выдавливать любой формы и размеров в зависимости от матрицы или отверстия. В Королевском арсенале можно увидеть свинец, разбрызгиваемый таким образом в непрерывный стержень, а затем намотанный на катушки, как пряжа. снова разматываться и превращаться в пули с помощью самодействующей прессующей машины; но все несколько процессов полностью обусловлены свойством текучести. Мужской механизм очень подчинен, может. варьироваться в любой степени, как того могут потребовать обстоятельства,

Трубы изготавливаются с той же легкостью, что и стержни, простой вставкой стального штифта с размером требуемого отверстия, помещаемого на дно цилиндра точно по центру отверстия, таким образом образуя кольцевое пространство, через которое металл течет наружу непрерывной трубой; или, сделав эту трубу достаточно большого диаметра, а затем разрезав ее стационарным ножом, когда она выходит из машины, труба превращается в лист свинца, который с помощью подходящих роликов можно наматывать на катушку в виде длинной ленты. полотно листового свинца, или листовой свинец можно раскатывать роликами. В обоих случаях приходится совершать одну и ту же механическую работу; соответствующее трение является спорным моментом.

полотно листового свинца, или листовой свинец можно раскатывать роликами. В обоих случаях приходится совершать одну и ту же механическую работу; соответствующее трение является спорным моментом.

Весьма необычный результат был получен при попытке сковать латунные трубы, которые широко используются в качестве труб паровых котлов и для целей газоснабжения. Эта латунь состояла из 60 частей меди и 40 частей цинка, а также из различных других пропорций, но, как ни странно, трубы, которые таким образом распылялись, были из цинка, а не из латуни; большая часть меди осталась в сосуде и отказывалась течь. Из этого мы не должны заключать, что медь не будет течь, а скорее, что соединение между цинком и медью было меньше, чем давление, необходимое для того, чтобы заставить медь течь; смесь могла быть скорее механической, чем химической, или температура могла быть такой, что цинк находился слишком близко к температуре плавления. Каким бы ни было объяснение, предмет стоит дальнейшего эксперимента. В любой такой операции чем ближе свинец или другой металл к жидкому состоянию, тем легче ее выполнить; но он должен быть твердым.

Свинец или олово могут быть раскатаны до любой степени, либо по отдельности, либо вместе, либо с тонким покрытием из олова или другого металла на одной или обеих сторонах свинца, чтобы иметь мертвое вещество, но все же покрытое оловом. поверхность, возможно, не толще, если такова, как лист, называемый фольгой, таким образом сочетая экономию, почти без каких-либо недостатков, для многих целей.

Красивой иллюстрацией текучести олова является изготовление немецкой капсулы, в которой краска для художников изготавливается для продажи и использования. Оловянная пуговица, как на рис. 3, кладется в углубление штампа с сильным нажатием; затем соответствующий пуансон или штамп, немного меньшего размера, ударяют по нему резким ударом, оставляя, таким образом, из-за разницы размеров, кольцевого пространства между ними, когда металл сразу брызжет вверх, как вода, но со скоростью, намного превышающей скорость, которую может уследить глаз, превращая таким образом его в совершенную капсулу Форма пуансона и штампа зависит на этом изделии, но во всех случаях должен быть обеспечен доступ атмосферы при удалении из штампов.

Из этих замечаний он увидит, что, поняв некоторые естественные свойства этих металлов, насколько полностью они находятся под контролем человека, и зная простые законы, он может модифицировать аппарат тысячами различных способов. способами, чтобы произвести все, что может потребоваться.

Эта статья была первоначально опубликована под названием «ковкость и пластичность металлов» в журнале Scientific American 21, 22, 341 (ноябрь 1869 г.)

doi:10.1038/scientificamerican11271869-341

ОБ АВТОРЕ В Обществе 9003 of Arts, London

Ductility — Что такое пластичный материал

Некоторые материалы ломаются очень резко, без пластической деформации, при хрупком разрушении. Другие, более пластичные, включая большинство металлов, испытывают некоторую пластическую деформацию и, возможно, образование шейки перед разрушением. Материаловедение, пластичность — это способность материала подвергаться большим пластическим деформациям до разрушения. Это одна из очень важных характеристик, которую инженеры учитывают при проектировании. Пластичность может быть выражена как удлинение в процентах или уменьшение площади в процентах при испытании на растяжение. Пластичность важна для того, чтобы конструкция могла выдерживать экстремальные нагрузки, например, из-за больших перепадов давления, землетрясений и ураганов, без внезапного отказа или обрушения. Он определяется как:

Пластичность может быть выражена как удлинение в процентах или уменьшение площади в процентах при испытании на растяжение. Пластичность важна для того, чтобы конструкция могла выдерживать экстремальные нагрузки, например, из-за больших перепадов давления, землетрясений и ураганов, без внезапного отказа или обрушения. Он определяется как:

В случае испытания на растяжение пластичность измеряется уменьшением площади в процентах. Он измеряет количество образования шейки (или изменение площади поперечного сечения), которое происходит перед окончательным разрушением, следующим образом:

Среди кривых напряжение-деформация различных групп материалов можно выделить некоторые общие характеристики. На этом основании можно разделить материалы на две широкие категории; а именно:

- Пластичные материалы . Пластичность – это способность материала растягиваться при растяжении. Пластичный материал деформируется (удлиняется) больше, чем хрупкий материал.

Пластичные материалы демонстрируют большую деформацию перед разрушением. При вязком разрушении перед разрушением происходит обширная пластическая деформация (образование шейки). Вязкое разрушение (разрушение при сдвиге) лучше, чем хрупкое разрушение, потому что перед разрушением происходит медленное распространение и поглощение большого количества энергии. Пластичность желательна при высоких температурах и высоких давлениях в реакторных установках из-за дополнительных нагрузок на металлы. Высокая пластичность в этих применениях помогает предотвратить хрупкое разрушение.

Пластичные материалы демонстрируют большую деформацию перед разрушением. При вязком разрушении перед разрушением происходит обширная пластическая деформация (образование шейки). Вязкое разрушение (разрушение при сдвиге) лучше, чем хрупкое разрушение, потому что перед разрушением происходит медленное распространение и поглощение большого количества энергии. Пластичность желательна при высоких температурах и высоких давлениях в реакторных установках из-за дополнительных нагрузок на металлы. Высокая пластичность в этих применениях помогает предотвратить хрупкое разрушение. - Хрупкие материалы . Под действием напряжения хрупкие материалы разрушаются с небольшой упругой деформацией и без значительной пластической деформации. Хрупкие материалы поглощают относительно мало энергии перед разрушением, даже высокопрочные материалы. При хрупком разрушении (транскристаллитный скол) перед разрушением не происходит видимой пластической деформации, и трещины быстро распространяются.

Различие между хрупкостью и пластичностью неочевидно, особенно потому, что и пластичность, и хрупкость зависят не только от рассматриваемого материала, но также от природы и тип напряжения , скорость нагружения (усталостное изнашивание) и температура (вязко-хрупкий переход). На следующем рисунке показана типичная кривая напряжения-деформации пластичных и хрупких материалов. Ковкий материал — это материал с небольшой прочностью, а область пластичности велика, и материал будет подвергаться большему напряжению (деформации) перед разрушением. Хрупкий материал — это материал, в котором пластическая область мала, а прочность материала высока. Испытание на растяжение дает три описательных факта о материале. Это напряжение, при котором начинается наблюдаемая пластическая деформация или «податливость»; предел прочности при растяжении или максимальная интенсивность нагрузки, которую можно выдержать при растяжении; и процентное удлинение или деформация (насколько материал будет растягиваться) и сопутствующее процентное уменьшение площади поперечного сечения, вызванное растяжением. Также можно определить место разрыва или перелома.

Также можно определить место разрыва или перелома.

Пластичность и ударная вязкость

Пластичность чаще определяется как способность материала легко деформироваться при приложении растягивающей силы или как способность материала выдерживать пластическую деформацию без разрыва. Пластичность также можно рассматривать с точки зрения изгибаемости и сжимаемости. Обычно, если два материала имеют одинаковую прочность и твердость, предпочтение отдается тому, у которого более высокая пластичность. Пластичность многих металлов может измениться при изменении условий. Повышение температуры увеличивает пластичность. Снижение температуры вызовет снижение пластичности и переход от пластичного к хрупкому поведению. Вязкое разрушение (разрушение при сдвиге) лучше, чем хрупкое разрушение, потому что перед разрушением происходит медленное распространение и поглощение большого количества энергии. Пластичность желательна при высоких температурах и высоких давлениях в реакторных установках из-за дополнительных нагрузок на металлы. Высокая пластичность в этих применениях помогает предотвратить хрупкое разрушение. Пластичность также способствует другому свойству материала, называемому 9.0039 прочность. Прочность сочетает в себе прочность и пластичность в одном измеряемом свойстве и требует баланса прочности и пластичности.

Высокая пластичность в этих применениях помогает предотвратить хрупкое разрушение. Пластичность также способствует другому свойству материала, называемому 9.0039 прочность. Прочность сочетает в себе прочность и пластичность в одном измеряемом свойстве и требует баланса прочности и пластичности.

Прочность – это способность материала поглощать энергию и пластически деформироваться без разрушения. Одним из определений ударной вязкости (или, более конкретно, вязкости разрушения ) является то, что это свойство указывает на сопротивление материала разрушению при наличии трещины (или других дефектов, концентрирующих напряжения). Прочность обычно измеряется с помощью теста Шарпи или теста Изода. Испытание на удар измеряет ударную вязкость в условиях внезапной нагрузки и наличия дефектов, таких как зазубрины или трещины, которые концентрируют напряжение в слабых местах. Вязкость также может быть определена для областей диаграммы напряжения-деформации. Прочность связана с площадью под кривой напряжения-деформации . Кривая напряжение-деформация измеряет ударную вязкость при постепенно возрастающей нагрузке. Материал должен быть одновременно прочным и пластичным, чтобы быть жестким. На следующем рисунке показана типичная кривая напряжения-деформации пластичных и хрупких материалов. Например, хрупкие материалы (такие как керамика), которые прочны, но с ограниченной пластичностью, не являются жесткими; и наоборот, очень пластичные материалы с низкой прочностью также не являются прочными. Материал должен выдерживать оба высокие напряжения и высокие деформации, чтобы быть прочным.

Прочность связана с площадью под кривой напряжения-деформации . Кривая напряжение-деформация измеряет ударную вязкость при постепенно возрастающей нагрузке. Материал должен быть одновременно прочным и пластичным, чтобы быть жестким. На следующем рисунке показана типичная кривая напряжения-деформации пластичных и хрупких материалов. Например, хрупкие материалы (такие как керамика), которые прочны, но с ограниченной пластичностью, не являются жесткими; и наоборот, очень пластичные материалы с низкой прочностью также не являются прочными. Материал должен выдерживать оба высокие напряжения и высокие деформации, чтобы быть прочным.

Температура вязко-хрупкого перехода

Хрупкое разрушение американского корабля «Либерти» Esso Manhattan