Содержание

Питтинги

Время чтения: 3 мин.

Содержание статьи:

- 1 Питтинги на металле

- 2 Питтинг зубьев шестерен

- 3 Питтинг подшипника

- 4 В гальванике

Питтинги на металле

Питтинги на металлической поверхности являются формой коррозии, которая происходит в результате разрушения защитной пленки на металле. При такой коррозии на металле появляются небольшие дырочки, которые могут постепенно увеличиваться в размерах и глубине.

Питтинговая коррозия может быть вызвана различными факторами, включая химические воздействия, механические воздействия, электрохимические процессы и т.д. Чтобы предотвратить питтинги на металле, необходимо обеспечить правильную защиту металлической поверхности.

Одним из способов предотвращения питтинговой коррозии является нанесение защитного покрытия на металл. Такие покрытия могут быть выполнены из различных материалов, включая эмали, краски, пластмассы и т. д. Важно выбрать подходящее покрытие в зависимости от условий эксплуатации металлической поверхности.

д. Важно выбрать подходящее покрытие в зависимости от условий эксплуатации металлической поверхности.

Другим способом предотвращения питтинговой коррозии является регулярное обслуживание и очистка металлической поверхности. Это включает в себя удаление грязи, пыли и других загрязнений, которые могут ухудшить защиту металла.

Важно понимать, что питтинговая коррозия может стать серьезной проблемой, если ее не обнаружить вовремя. Поэтому рекомендуется проводить регулярный контроль металлических поверхностей на предмет коррозии, особенно если они находятся в условиях повышенной влажности или агрессивной среде.

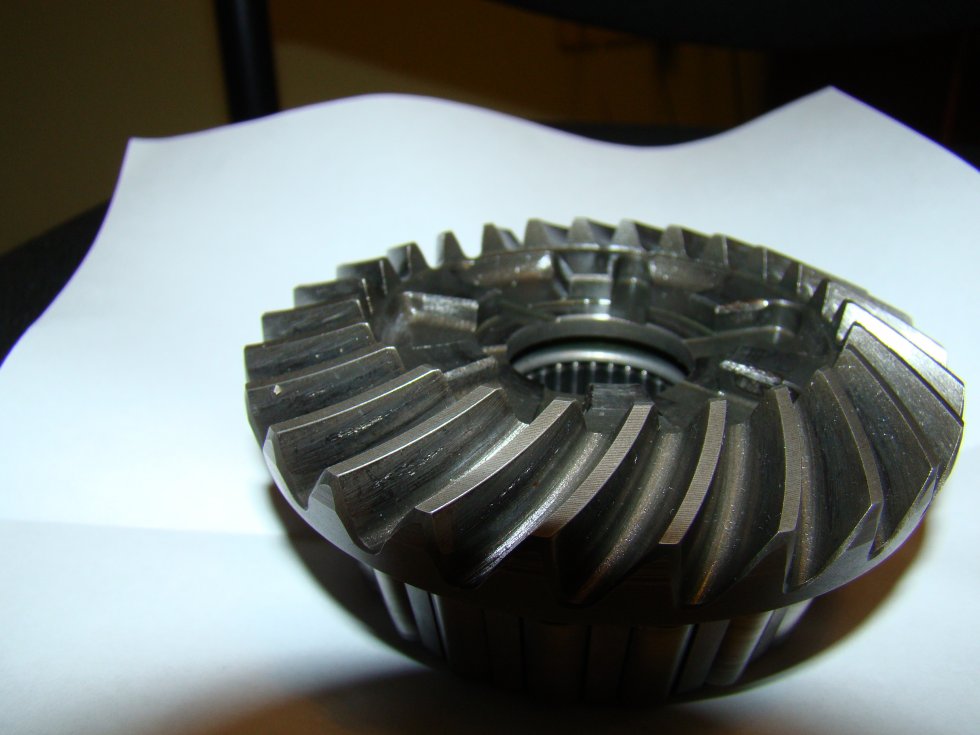

Питтинг зубьев шестерен

Питтинг зубьев шестерен может быть вызван несколькими факторами, включая неправильную смазку, несоответствующую жесткость материала шестерен, неравномерный контакт между зубьями шестерен и другими факторами, которые могут привести к возникновению коррозии.

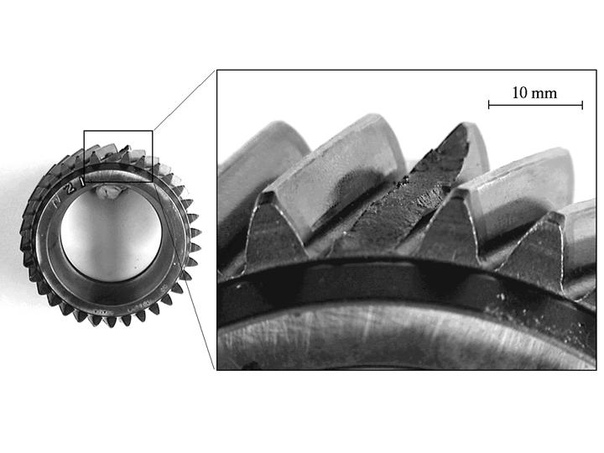

При питтинге зубьев шестерен на металлической поверхности появляются небольшие дырочки, которые могут постепенно увеличиваться в размерах и глубине, что может привести к снижению точности и надежности работы механизма.

Для предотвращения питтинга зубьев шестерен рекомендуется использовать правильную смазку, которая соответствует конкретным условиям эксплуатации механизма. Также важно выбрать материал для шестерен, который обеспечивает нужную жесткость и прочность, а также учитывать факторы, которые могут привести к неравномерному контакту между зубьями шестерен.

Другим способом предотвращения повреждения зубьев шестерен является регулярное обслуживание и очистка механизма. Это включает в себя удаление грязи, пыли и других загрязнений, которые могут ухудшить защиту металла.

Важно понимать, что коррозия зубьев шестерен может привести к серьезным проблемам, если его не обнаружить вовремя. Поэтому рекомендуется проводить регулярный контроль шестерен на предмет коррозии и других повреждений.

Питтинг подшипника

Питтинг подшипника может возникнуть из-за неправильной эксплуатации, а также в результате неблагоприятных условий окружающей среды, включая высокую влажность, агрессивные среды и т. д. Он проявляется в виде множества мелких пятен на внутренних или внешних поверхностях подшипника.

д. Он проявляется в виде множества мелких пятен на внутренних или внешних поверхностях подшипника.

Питтинг может стать причиной различных проблем с подшипником, таких как ухудшение точности, снижение надежности, более быстрый износ и, в конечном итоге, выход из строя подшипника.

Для предотвращения питтинга подшипника необходимо обеспечить правильную эксплуатацию, включая соблюдение рекомендаций производителя по смазке, температуре и скорости вращения. Также важно выбирать подходящие материалы и типы подшипников для конкретных условий эксплуатации.

Другим способом предотвращения питтинга подшипника является регулярное обслуживание и проверка на наличие повреждений. Это включает очистку подшипника от грязи и пыли, а также проверку его состояния, в том числе наличие повреждений.

В случае обнаружения питтинга подшипника, рекомендуется немедленно принять меры по его устранению, например, заменить поврежденные детали или обработать поверхность подшипника для удаления пятен. Важно понимать, что это явление может привести к серьезным проблемам, если его не обнаружить вовремя.

Важно понимать, что это явление может привести к серьезным проблемам, если его не обнаружить вовремя.

В гальванике

Питтинг в гальванике является одной из форм коррозии, которая может произойти в результате электрохимической реакции между металлическими поверхностями и электролитом. При точечной коррозии на поверхности металла появляются небольшие дырочки, которые могут постепенно увеличиваться в размерах и глубине, что может привести к повреждению деталей и снижению их производительности.

Питтинг в гальванике может быть вызван различными факторами, включая химические свойства электролита, состав металла, форму и геометрию металлической поверхности, а также параметры процесса гальванизации.

Для предотвращения питтинга в гальванике необходимо правильно выбирать электролит, обеспечивать правильную температуру и pH, а также соблюдать режимы процесса гальванизации. Также важно выбирать подходящие материалы для гальванического покрытия и обеспечивать их правильную подготовку перед покрытием.

Другим способом предотвращения повреждений в гальванике является регулярный контроль качества покрытий на наличие коррозии, а также проведение необходимых ремонтных работ в случае обнаружения повреждений.

Важно понимать, что питтинг в гальванике может привести к серьезным проблемам, если его не обнаружить вовремя. Поэтому рекомендуется проводить регулярный контроль покрытий на наличие коррозии и других повреждений, а также соблюдать все требования и рекомендации производителей электролитов и гальванических покрытий.

Поделитесь статьёй в социальных сетях:

Основные работы по ремонту редуктора

Доставленный в цех для ремонта редуктор устанавливают горизонтально (по уровню) на специальные подставки. Отвернув крепежные детали, снимают крышку корпуса, крышки шестерен и верхних вкладышей подшипников, после чего замеряют масляный зазор в подшипниках. Выведя из зацепления шестерни и сняв их, снимают зубчатое колесо редуктора и выкатывают вкладыши подшипников.

Выведя из зацепления шестерни и сняв их, снимают зубчатое колесо редуктора и выкатывают вкладыши подшипников.

В процессе разборки проверяют центровку редуктора и осевой разбег шестерен по колесу, а затем определяют масляные зазоры в зацеплении. Для этого свинцовые проволоки диаметром 0,7—2,0 мм и длиной 150—200 мм, обеспечивающие перекрытие 7—10 зубьев, размещают параллельно на равных расстояниях в четырех—шести местах на каждом венце колеса редуктора. От торцов венца свинцовые проволоки должны отстоять на 20—30 мм. Проволоки вминают во впадины зубьев и для удержания в заданном месте при проворачивании шестерен смазывают тавотом. Проворачивают редуктор за нецентруемую шестерню, чтобы центруемая являлась ведомой. По полученным оттискам свинцовых проволок определяют состояние центровки. При параллельности осей шестерни и колеса толщина оттисков будет одинаковой; эти оттиски определяют и масляный зазор в зацеплении. Для установления осевого разбега шестерен по колесу их последовательно, каждую в отдельности, отжимают — перемещают в нос и в корму до упора в зацеплении. Разбег замеряют индикатором, установленным с торца вала проверяемой шестерни.

Разбег замеряют индикатором, установленным с торца вала проверяемой шестерни.

Для контроля за неизменным положением колеса редуктора в торце его вала также установлен индикатор, стрелка которого должна стоять на нуле во время перемещения шестерен.

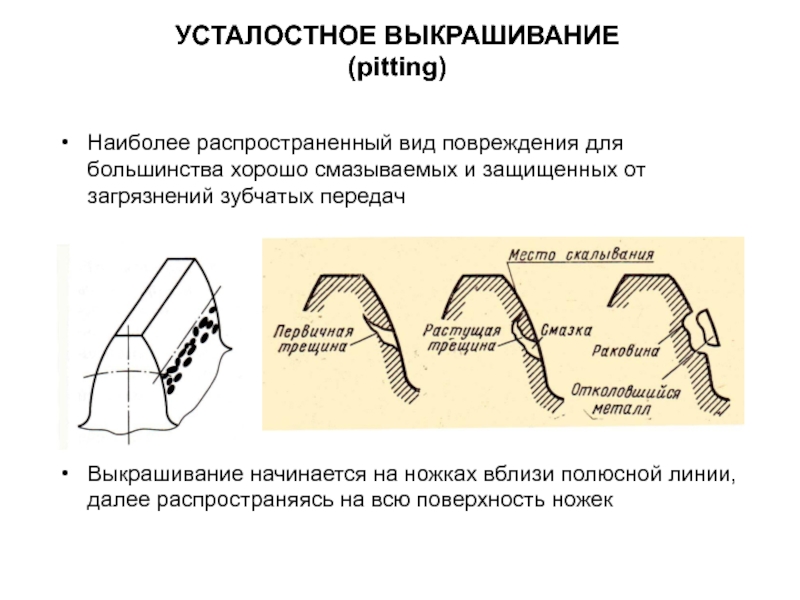

Износы и повреждения таких деталей редуктора, как корпус, вкладыши подшипников, шейки вала и др., в основном такие же, как у подобных деталей паровых турбин; аналогичны и способы ремонта. Более характерными для редукторов являются дефекты зубчатого зацепления. Так, поломка зубьев происходит от ударов, появления трещин, усталости материала шестерен и попадания в зацепление посторонних предметов. Выкрашивание (питтинг) характеризуется появлением оспин на рабочей поверхности зубьев вследствие поверхностной усталости металла. Отслаивание металла обычно наблюдается у сильно нагруженных редукторов, оно подобно питтингу и распространяется по поверхности зубьев. Сдирание металла характеризуется образованием значительных по размерам и по количеству царапин на вершинах зубьев в результате неудовлетворительной смазки трущихся поверхностей. Наволакивание — результат нарушения эвольвентного профиля по начальной окружности шестерен вследствие усталости металла; оно характеризуется образованием канавок вдоль зуба ведущей шестерни и выпуклости вдоль зуба ведомой. Выдалбливание зубьев заключается во врезании вершины зуба ведомой шестерни в ножку зуба ведущей, при этом нарушается смазка, что приводит к повышению температуры шестерни и вызывает пластическую деформацию металла. Накатывание характеризуется задиранием зуба по всей поверхности в результате нарушения режима смазки и отсутствия масляной пленки.

Наволакивание — результат нарушения эвольвентного профиля по начальной окружности шестерен вследствие усталости металла; оно характеризуется образованием канавок вдоль зуба ведущей шестерни и выпуклости вдоль зуба ведомой. Выдалбливание зубьев заключается во врезании вершины зуба ведомой шестерни в ножку зуба ведущей, при этом нарушается смазка, что приводит к повышению температуры шестерни и вызывает пластическую деформацию металла. Накатывание характеризуется задиранием зуба по всей поверхности в результате нарушения режима смазки и отсутствия масляной пленки.

Трещины в корпусе редуктора устраняют заваркой, постановкой стяжек и наделок. При наличии вмятин и неровностей на поверхностях разъемов корпуса редуктора их пришабривают. При капитальном ремонте редуктора в цехе припиливают и пришабривают опорные полки редуктора. Шейки валов шестерен и зубчатые колеса при наличии эллиптичности и конусности, а также задиров, царапин и коррозийных поражений протачивают и шлифуют. Уменьшение диаметров шеек после неоднократных проточек разрешается не более чем на 3% чертежного размера. Вкладыши обычно перезаливают или наплавляют баббитом с последующей обработкой и пригонкой.

Уменьшение диаметров шеек после неоднократных проточек разрешается не более чем на 3% чертежного размера. Вкладыши обычно перезаливают или наплавляют баббитом с последующей обработкой и пригонкой.

Механические повреждения на рабочих поверхностях зубьев устраняют шабрением. При этом важно не нарушить эвольвентный профиль зацепления и не увеличить боковые масляные зазоры сверх допустимых. После механической обработки зубьев производят контроль их состояния.

К сборке редуктора приступают после устранения дефектов его деталей. Монтажные вкладыши 2 (рис. 102), рабочая поверхность которых пришабрена по шейкам валов шестерен, устанавливают в крайние расточки корпуса 1 редуктора, укладывают на них шестерни, собирают крышки вкладышей и проверяют масляный зазор и разбег шестерен. За счет изменения толщины прокладок 4 под колодками 3 обеспечивают правильное положение шестерен. По замерам, снятым с монтажных вкладышей, обрабатывают крайние штатные вкладыши и пришабривают их рабочие поверхности по шейкам вала шестерен с проверкой разбега шестерен и свинцовыми оттисками по зацеплению. Затем пригоняют средний вкладыш, проверяют осевой разбег шестерен по колесу и центровку шестерен на трех вкладышах; данные не должны отличаться от данных проверки на двух вкладышах. Проверяют контакт зацепления на краску и при необходимости пришабривают зубья. Заключительной операцией является доводка зацепления редуктора под нагрузкой и обкатка.

Затем пригоняют средний вкладыш, проверяют осевой разбег шестерен по колесу и центровку шестерен на трех вкладышах; данные не должны отличаться от данных проверки на двух вкладышах. Проверяют контакт зацепления на краску и при необходимости пришабривают зубья. Заключительной операцией является доводка зацепления редуктора под нагрузкой и обкатка.

Рис. 102. Монтажный вкладыш.

Смазка и ее роль в анализе отказов зубчатых передач

Важно использовать передовой опыт для выявления проблем с зубчатыми передачами до того, как они выйдут из строя.

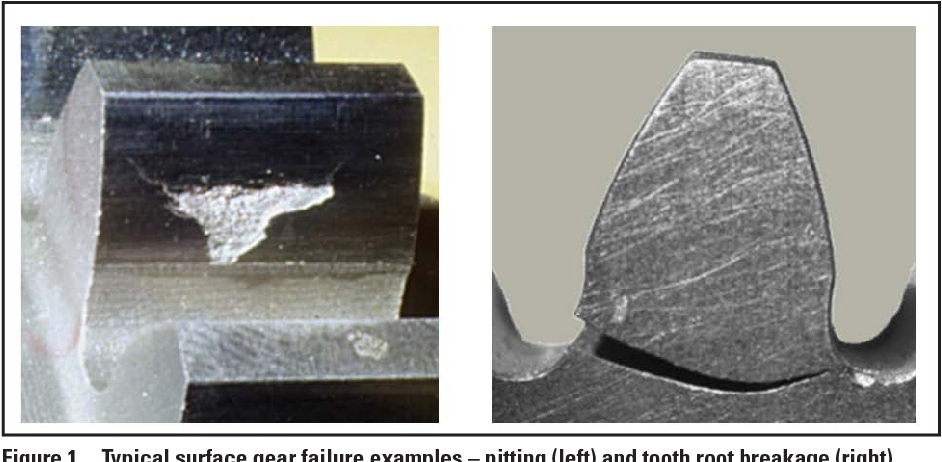

Когда шестерни выходят из строя, это чаще всего происходит из-за усталости и перегрузки. Наиболее распространенной формой повреждения и отказа является фактическая поломка, но другие виды повреждения включают поверхностную усталость, известную как точечная коррозия, нормальный и ненормальный износ и пластическое течение.

То, как выглядят неисправности и отказы, зависит от типа механизма. Зубчатые колеса со сквозной закалкой, которые демонстрируют постоянную твердость на всем протяжении зубчатого колеса, будут иметь дефекты, которые выглядят иначе, чем те, которые закалены только на поверхности. Зубчатые колеса с поверхностной закалкой, также известной как поверхностная закалка, имеют тонкий слой, закаленный более мягким металлом под ним.

Зубчатые колеса со сквозной закалкой, которые демонстрируют постоянную твердость на всем протяжении зубчатого колеса, будут иметь дефекты, которые выглядят иначе, чем те, которые закалены только на поверхности. Зубчатые колеса с поверхностной закалкой, также известной как поверхностная закалка, имеют тонкий слой, закаленный более мягким металлом под ним.

Первыми признаками выхода из строя зубчатого колеса являются износ или питтинг в нижней части чуть ниже делительной линии, где выступающие зубья одной шестерни входят во вторую шестерню, как показано на рис. 1.

Рис. 1: Первые признаки точечной коррозии возникают в дедендум, нижняя половина зубьев шестерни. (Предоставлено Лоуренсом Людвигом-младшим)

Чтобы решить эту проблему, производители оригинального оборудования (OEM) могут увеличить твердость шестерни, ширину передней части шестерни или диаметр ее шага шестерни. В качестве альтернативы OEM-производители могут улучшить геометрию шестерни.

Аббревиатура LETS-C представляет четыре фактора, которые способствуют отказу шестерни и сокращению ее срока службы:

- Нагрузка.

- Окружающая среда.

- Скорость.

- Загрязнение.

Особенности и отказы

Некоторые виды конструктивных особенностей приводят к поломкам и отказам.

Прочность по Герцу или балочная прочность относится к способности зуба шестерни выдерживать повторяющиеся нагрузки. Это мера несущей способности пары зубчатых колес. Она должна быть больше, чем максимальная динамическая нагрузка редуктора. Усталость возникает, когда шестерня выходит за пределы ее возможностей.

Термический рейтинг относится к рекомендуемой максимальной скорости, передаточному числу и мощности зубчатой передачи. Если зубчатая передача используется сверх этих рекомендаций, зубчатая передача начнет перегреваться.

Эту информацию обычно можно найти на чертежах, в руководстве пользователя или на табличках редуктора.

Люфт — это конструктивная особенность, которая может повлиять на смазку. Это расстояние между задней частью одного зуба и передней частью следующего сопряженного зуба, как показано на рисунке 2. 9.0003 Рисунок 2: Люфт обеспечивает пространство для смазки, чтобы поддерживать зубья шестерни в исправном состоянии. (Предоставлено Лоуренсом Людвигом-младшим)

9.0003 Рисунок 2: Люфт обеспечивает пространство для смазки, чтобы поддерживать зубья шестерни в исправном состоянии. (Предоставлено Лоуренсом Людвигом-младшим)

Расстояние позволяет смазке покрывать зубья шестерни. Без хорошей смазочной пленки шестерни будут перегреваться, создавать шум, изнашиваться зубья и, возможно, выходить из строя. Эмпирическое правило для подходящей величины люфта следующее:

- Люфт = 0,04/диаметральный шаг шестерни.

- Диаметральный шаг = количество зубьев/диаметр шага.

Зазор также необходим для правильного прохождения смазки между шестернями. Это расстояние между вершиной одного зуба и основанием зуба другой шестерни. Это функция высоты зуба, а также величина, на которую выемка в данной шестерне превышает надстройку сопряженной с ней шестерни.

Классы отказов, связанных со смазкой:

- Усталость по Герцу, микро- и макро.

- Износ.

- Задиры, также известные как задиры (или поверхностная усталость).

Различные подходы разбивают поломку зубчатого колеса на различное количество режимов, как показано на рис. 3. Например, на этой диаграмме разрушение зуба происходит, когда зубчатое колесо сильно перегружено и выходит из строя.

Рис. 3. Отказ редуктора можно разделить на пять различных видов. (С любезного разрешения: NPTEL Course Machine Design II, Лекция 6, Отказ шестерни; Индийский технологический институт, Мадрас, Индия; профессор К. Гопинат и профессор М. М. Маюрам.)

Поверхностная усталость — это разрушение материала зубчатого колеса, которое неоднократно поверхностное напряжение за пределами предела выносливости материала. Это указывает на то, что напряжения Герца возникают, когда шестерня и шестерня входят в зацепление. Эти напряжения превышают прочность балки этой зубчатой передачи.

Формы поверхностной усталости включают:

- Питтинг.

- Подсчет очков.

- Дробление ящика.

Точечная коррозия

Точечная коррозия является наиболее частым видом отказа зубьев шестерни. Это связано с многократным нагружением и контактными напряжениями, превышающими поверхностную усталостную прочность материала. Питтинг может начаться, как только шестерни будут запущены в работу.

Это связано с многократным нагружением и контактными напряжениями, превышающими поверхностную усталостную прочность материала. Питтинг может начаться, как только шестерни будут запущены в работу.

Питтинг бывает трех типов: начальный, также известный как корректирующий; деструктивный; и нормально. Все эти формы питтинга могут принимать макро- или микроформы. Макропиттинг относится к ямкам диаметром более 1 мм. Микропиттинг, также известный как серое окрашивание, включает ямки размером менее 10 микрон. Микропиттинг приводит к тому, что шестерни выглядят так, будто на их поверхности есть белая или серая глазурь.

Начальная точечная коррозия вызвана локальными областями высокого напряжения из-за неровных поверхностей зубьев шестерни. Это небольшие ямки диаметром менее 1 мм, которые могут образоваться за относительно короткий период времени. Питтинг обычно возникает в узкой полосе на линии основного тона или чуть ниже линии основного тона. Это проявляется наиболее заметно на зубчатых колесах со сквозной закалкой, возникает в локализованных областях и имеет тенденцию к перераспределению нагрузки за счет удаления шероховатых участков с большим количеством неровностей.

Разрушающая точечная коррозия, также известная как прогрессирующая точечная коррозия, возникает в результате перегрузки поверхности, при которой первоначальная точечная коррозия не сгладилась в зубчатой передаче. Если твердость поверхности зуба находится в пределах заданных значений, перегрузки системы обычно являются причиной деструктивной точечной коррозии.

Разрушающая точечная коррозия начинается ниже линии шага зубьев в нижней части зуба. Он постепенно увеличивается как в размере, так и в количестве ямок. Со временем могут образоваться усталостные трещины.

Способы решения проблемы точечной коррозии включают снижение нагрузки на привод, использование смазки с более высокой вязкостью или другого типа, модернизацию зубчатой передачи или увеличение размера привода.

На рис. 4 показан пример макропиттинга в нижней части шестерни главной лебедки экскаватора. Неисправность была вызвана недостаточной вязкостью смазки. Смазка была слишком легкой, по крайней мере, на два класса ниже того, что рекомендовал OEM. На изображении видно, что большая часть поверхности была подорвана подповерхностными трещинами.

На изображении видно, что большая часть поверхности была подорвана подповерхностными трещинами.

Рисунок 4: Макропиттинг приводит к потере материала в форме наконечников стрел. (С любезного разрешения: Лоуренс Людвиг мл.)

Нормальная ямка выглядит как небольшие или умеренного размера ямки, покрывающие всю дедендум боковых сторон зуба. В конце концов, образуются края ямок, при этом дальнейшая ямка практически не возникает. Точечная коррозия возникает из-за того, что ориентация трещин в нижней части шестерни и шестерни может задерживать масло. Когда контакт катится по трещинам, гидравлическое давление масла в трещинах заставляет трещины превращаться в ямки. [1]

Язвенность в придатке выше зуба возникает редко, потому что масло выдавливается из микротрещин до того, как контакт может создать вызывающее язвочки гидравлическое давление.

Микропиттинг, также известный как серое окрашивание, содержит ямки размером менее 10 микрон. Поверхность с микроямками выглядит серой, белой или матовой. Образование микроямок зависит от таких факторов, как шероховатость и геометрия поверхности материала, тип смазки и условия эксплуатации. Он возникает на закаленных боковых сторонах зубьев сильно нагруженных шестерен и состоит из очень мелких трещин и пор на поверхности. Материал теряется и изменяет профиль боковых поверхностей зубьев, что приводит к точечной коррозии и поломке шестерен.

Образование микроямок зависит от таких факторов, как шероховатость и геометрия поверхности материала, тип смазки и условия эксплуатации. Он возникает на закаленных боковых сторонах зубьев сильно нагруженных шестерен и состоит из очень мелких трещин и пор на поверхности. Материал теряется и изменяет профиль боковых поверхностей зубьев, что приводит к точечной коррозии и поломке шестерен.

Микропиттинг в основном встречается в зубчатых колесах с поверхностной закалкой (также называемых науглероживанием). Он изменяет форму зубьев шестерни и концентрирует нагрузку на меньшей площади, что влияет на точность шестерен при их движении через зацепление. Микропиттинг часто встречается в ветряных турбинах.

На рис. 5 показан пример микропиттинга. Поверхности зубьев шестерен должны быть освещены под разными углами, чтобы можно было наблюдать микропиттинг. Интенсивное прямое освещение работает лучше, чем рассеянное флуоресцентное освещение.

Рисунок 5: Микропиттинг лучше всего виден при прямом освещении. (С любезного разрешения: Р. Эррикелло (июль 2015 г.), «Эластрогидродинамическая смазка (EHL): обзор», журнал Gear Technology. Доступно на сайте www.geartechnology.com.)

(С любезного разрешения: Р. Эррикелло (июль 2015 г.), «Эластрогидродинамическая смазка (EHL): обзор», журнал Gear Technology. Доступно на сайте www.geartechnology.com.)

На рис. 6 перечислены различные факторы, влияющие на микропиттинг. Способы борьбы с ним включают гладкие поверхности зубьев шестерен, работу в соответствующих условиях и использование смазочных материалов, предназначенных для предотвращения микропиттинга. Смазочные материалы с низким коэффициентом сцепления, такие как масла на основе PAO или PAG, помогут снизить поверхностную усталость. Выбирайте смазочные материалы с умом, потому что вы не хотите ставить под угрозу другие желаемые характеристики вашего масла, такие как хорошая защита от износа и истирания или совместимость с материалами уплотнений.

Рисунок 6: Смазка, поверхности и условия эксплуатации влияют на степень микропиттинга. (Предоставлено Лоуренсом Людвигом-младшим)

Отслаивание

Отслаивание представляет собой большую область, где поверхностный материал откололся от зуба. Это может выглядеть как перекрывающиеся или соединенные между собой большие ямы. У зубчатых колес с поверхностным упрочнением это обычно проявляется в виде потери одной (или нескольких) больших площадей.

Это может выглядеть как перекрывающиеся или соединенные между собой большие ямы. У зубчатых колес с поверхностным упрочнением это обычно проявляется в виде потери одной (или нескольких) больших площадей.

Выкрашивание вызывается высокими контактными напряжениями, когда края начальных ямок отрываются и быстро образуют большие отверстия; например, когда макроямки сливаются, образуя большие кратеры. На зубьях на рис. 7 трещины выросли из-за сколов и достигли границы сердцевина/корпус. Трещины продолжаются под верхней частью и выходят на заднюю сторону зубчатого колеса, создавая отверстие на всем протяжении зуба.

Рисунок 7: Большие кратеры позволяют трещинам проходить сквозь зубья шестерни, образуя отверстия. (С любезного разрешения: Р. Эррикелло (июль 2015 г.), «Эластрогидродинамическая смазка (EHL): обзор», журнал Gear Technology. Доступно на сайте www.geartechnology.com.) с тяжелонагруженными закалёнными шестернями. Раздробление корпуса проявляется в виде длинных продольных трещин на поверхности зуба, из-за которых впоследствии могут откалываться кусочки зуба. Раздавливание корпуса происходит внезапно только на одном или двух зубьях шестерни или шестерни. Эти трещины отличаются от ямок тем, что они не только простираются ниже жесткого корпуса, но и могут проходить насквозь, как показано на рис. 8.

Раздавливание корпуса происходит внезапно только на одном или двух зубьях шестерни или шестерни. Эти трещины отличаются от ямок тем, что они не только простираются ниже жесткого корпуса, но и могут проходить насквозь, как показано на рис. 8.

Рисунок 8: Разрушение корпуса связано с сильно нагруженными шестернями из цементированного цемента. (С любезного разрешения: Анализ отказов: шестерни-валы-подшипники-уплотнения, 108-010, август 1978 г., Rexnord Industries, LLC, Gear Group. Доступно на сайте www.rexnord.com/contentitems/techlibrary/documents/108-010_manual.)

Отказ может быть связано с недостаточной глубиной корпуса, недостаточной твердостью сердцевины или высокими остаточными напряжениями. Во многих случаях сбой происходит из-за слишком большой нагрузки.

Износ

Износ описывает потерю материала с контактирующих поверхностей зубчатого колеса. Распространенные причины износа зубьев шестерни включают контакт металла с металлом из-за плохой смазочной пленки, попадание абразивных частиц в шестерни и химический износ из-за состава трансмиссионного масла и его присадок.

Различные степени износа включают:

- Полировка или легкая полировка, которая происходит медленно.

- Умеренный или нормальный износ, также медленный процесс в области дедендума.

- Чрезмерный, такой как разрушительный износ, вызывающий изменение формы зуба и ухудшающий зацепление.

Три типа режимов износа включают адгезионный, абразивный и коррозионный износ с подкатегориями, которые включают:

- Задиры.

- Подсчет очков.

- Царапины.

- Сварка.

- Бороздка.

- Фреттинг-коррозия.

- Кавитация.

- Эрозия.

При адгезионном износе сильные силы притяжения атомов возникают на каждой из двух соприкасающихся скользящих поверхностей. Зубы касаются друг друга случайными неровностями, образуя прочную связь. Частицы металла фактически переносятся через контактирующие поверхности. Перенесенные фрагменты разрушаются или изнашиваются, образуя частицы износа.

Задиры – это серьезный вид адгезионного износа, вызывающий перенос металла с одной поверхности зуба на другую вследствие сварки. Потертости имеют шероховатую или матовую структуру. Повреждение происходит в добавке, дедендуме или обоих в направлении, в котором происходит скольжение. Под увеличением потертые поверхности кажутся шероховатыми, рваными и деформированными.

Абразивный износ иногда называют режущим износом. Это происходит, когда твердые частицы попадают между шестернями и скользят или катятся под давлением по поверхности зуба. Твердые частицы могут представлять собой грязь, отливки, окалину или даже частицы износа.

Коррозионный износ – это износ зубьев шестерни вследствие химических или электрохимических реакций. Химический износ придает зубу окрашенный или ржавый вид. Также могут появиться протравленные ямки. В отличие от других видов износа коррозионный износ может наблюдаться на всей поверхности зуба.

Общие причины коррозионного износа включают химическое действие активных ингредиентов в смазке, таких как сера, наличие влаги или посторонних материалов в смазке, а также противозадирные присадки, добавленные к смазке, которые реагируют с зубьями шестерни.

Поломка

Поломка — это высший тип неисправности. Поломка приводит к выходу из строя привода и часто к повреждению других компонентов, таких как валы или подшипники, осколками сломанных зубьев. Поломка является результатом высоких перегрузок от удара или статики. Неправильный прикус также может привести к поломке зубов. Усталостные переломы являются наиболее распространенным типом поломки, возникающим из-за трещин на галтели корня, которые медленно прогрессируют.

Недостаток смазки

Проблемы со смазкой могут вызвать различные неисправности. Задиры и задиры, как правило, вызываются разрушением масляной пленки из-за наличия в масле загрязняющих веществ или из-за слишком низкой вязкости, что, в свою очередь, способствует контакту металлов с металлами и высоким рабочим температурам.

Загрязняющие частицы, присутствующие в смазке, могут вызывать абразивный износ. Точечная коррозия иногда может указывать на коррозионные материалы в смазке или неправильный тип используемой трансмиссионной смазки, например, мазут вместо трансмиссионного масла.

Если шестерня работает без надлежащей смазки, повреждение будет прогрессировать до тех пор, пока зубья шестерни не изнашиваются и не выходят из строя.

Поиск и устранение неисправностей и проверки

Во-первых, важно отметить, что надлежащая смазка и методы смазки помогают предотвратить поломку редуктора. Большинство отказов зубчатых передач происходит из-за недостаточной или прерывистой смазки, включая такие события, как недостаточная подача смазки, использование неправильного типа смазки, загрязнение или пенообразование. Выбор надлежащего смазочного материала зависит от типа шестерни; нагрузка, входная мощность и передаточное число; рабочая скорость; температура окружающей среды и рабочая температура.

Несмотря на то, что вы всегда должны следовать рекомендациям OEM, Американская ассоциация производителей зубчатых колес предоставляет стандарты в AGMA 9005-E02 и AGMA 9000-F16. В этих документах указывается, какой тип трансмиссионного масла следует использовать, и рекомендуются вязкости смазочного материала в зависимости от скорости передачи и нагрузки.

Устранение неполадок

Для устранения сбоев используйте метод анализа первопричин, используя команду и работая с инженерами и специалистами по надежности вашего клиента. Затем вам нужно будет собрать различные типы данных, используя соответствующие методы проверки.

Сбор данных

- Используйте форму проверки или соответствующий документ.

- Запишите тип произошедшей ошибки.

- Опрос операторов.

- Запись доказательств; фотографировать.

- Просмотр исходной информации; посмотрите историю обслуживания и записи о техобслуживании.

- Просмотрите сборочные чертежи зубчатой передачи и другие чертежи, которые могут дать представление.

Методы осмотра

- Начните с визуального осмотра. Прогуляйтесь и осмотрите смотровые люки.

- Измерьте температуру с помощью инфракрасного датчика, термометра сопротивления или термографии.

- Проведите анализ вибрации.

- Осмотрите фильтры.

- Используйте магнитные сборщики мусора.

- Измерьте люфт шестерни и осевой люфт вала.

- Запишите рисунок контакта зуба с помощью пенетранта.

- Проведите анализ смазки.

- Задокументируйте все.

На рис. 9 приведен список элементов, которые вы будете использовать для осмотра редуктора.

Рисунок 9: Возьмите с собой эти инструменты для осмотра редуктора. (Любезно предоставлено: Shutterstock)

Для визуального осмотра сначала осмотритесь и найдите признаки перегрева, коррозии, загрязнения, утечек масла и повреждений. Кроме того, ищите признаки движения, такие как потрескавшаяся краска или фреттинг-коррозия на болтах, структурных крепежах и интерфейсах. Осмотрите сапун и проверьте уплотнения вала.

Для смотровых отверстий проверьте, затянуты ли болты и правильно ли закрыта крышка. Только квалифицированный персонал должен иметь право открывать смотровое окно с соблюдением надлежащих процедур блокировки и маркировки. Наблюдайте за состоянием шестерен, валов и подшипников и исследуйте шестерни с помощью оборудования для магнитопорошковой дефектоскопии.

Наблюдайте за состоянием шестерен, валов и подшипников и исследуйте шестерни с помощью оборудования для магнитопорошковой дефектоскопии.

К признакам перегрева относятся:

- Дым из валов, уплотнений или сапунов.

- Обесцвеченная или обгоревшая краска на корпусах.

- Темперированные цвета на неокрашенной поверхности.

- Низкий уровень масла в смотровом стекле или на щупе.

- Пена в смотровом стекле или из сапуна.

- Масло темного цвета.

- Зловонный или резкий запах или едкий запах.

- Вода в смотровом стекле или шлам на фильтрующих элементах.

- Воронение металлической стружки на магнитных пробках, детекторах стружки и фильтрах.

Создайте контрольный список обнаружения перегрева, который включает:

- Визуальные признаки перегрева.

- Запись рабочих температур с термометров редуктора или датчиков температуры, инфракрасного термометра или инфракрасных изображений, снятых при нулевой, 50-процентной и 100-процентной нагрузке; стреляйте датчиком по диагонали корпуса — если разница составляет 5°C (41°F), это признак смещения.

- Для систем с подачей под давлением с масляным радиатором измерьте температуру на входе и выходе масла редуктора, а также на входе и выходе охлаждающей воды.

- Осмотрите внутренние компоненты редуктора.

- Измерьте звук и вибрацию редуктора и сравните их с допустимыми пределами.

- Взять пробы масла на анализ.

Люфт шестерни и осевой люфт

Измерьте люфт шестерни, установив циферблатный индикатор таким образом, чтобы он был похож на профиль зуба шестерни. Заблокируйте шестерню, чтобы предотвратить ее вращение. Медленно и осторожно покачайте шестерню через люфт.

Также измерьте осевой люфт вала, установив циферблатный индикатор на конце вала и перемещая вал в осевом направлении. В большинстве случаев для этого требуется приспособление с шарикоподшипником на центральном валу, которое позволяет толкать и тянуть вал во время его вращения для посадки роликов подшипника.

Схемы контакта зубьев шестерни

Схемы контакта могут выявить перекос зубчатого зацепления. Оптимально проводить их осмотр при вводе в эксплуатацию зубчатой передачи и регулярно в процессе эксплуатации, раз в год-два. Вы также должны проверить их перед разборкой зубчатой передачи для ремонта или осмотра.

Оптимально проводить их осмотр при вводе в эксплуатацию зубчатой передачи и регулярно в процессе эксплуатации, раз в год-два. Вы также должны проверить их перед разборкой зубчатой передачи для ремонта или осмотра.

Для этого выполните тесты схемы контакта в условиях без нагрузки и под нагрузкой. Как обычно, собирайте улики — записывайте, документируйте и фотографируйте схемы контакта шестерен.

Чтобы проверить образцы без нагрузки, тщательно очистите и покрасьте зубья на одной шестерне с помощью мягкого маркировочного состава, такого как смазка для маркировки зубов. Прокатите зубья через сетку, чтобы смесь перешла на неокрашенную шестерню. Например, поверните шестерню вручную, прикладывая небольшую нагрузку к валу шестерни рукой или тормозом. Снимите выкройку с шестеренки с помощью скотча (№ 845, книжного типа, шириной два дюйма) и наклейте на бумагу, чтобы получилась постоянная запись.

На рис. 10 показана маркировка ненагруженного зубчатого колеса, перенесенная на скотч. На изображении видно, что контакт смещается от центра к левому краю поверхности шестерни. Происходит несоосность.

На изображении видно, что контакт смещается от центра к левому краю поверхности шестерни. Происходит несоосность.

Рис. 10: На этом изображении ненагруженной шестерни на ленте видно смещение. (Предоставлено Лоуренсом Людвигом-младшим.)

Чтобы изучить нагруженные образцы, покрасьте несколько зубьев на одной или обеих шестернях тонким слоем лака для машиностроения, такого как Dykem. Запустите шестерни под нагрузкой на 25%, 50%, 75% и 100% от полной нагрузки. Осмотрите шаблоны после работы около часа при каждой загрузке. Оптимальные пятна контакта охватывают почти 100 процентов активной поверхности зубьев шестерни при полной нагрузке. Сфотографируйте шаблон и снимите шаблон с шестерни с помощью скотча и наклейте на бумагу, чтобы сформировать постоянную запись.

На Рисунке 11 показан рисунок зубчатого колеса при 50-процентной нагрузке (слева) и полной нагрузке (справа).

Рис. 11. Схемы различаются при 50-процентной нагрузке (слева) и при полной нагрузке (справа). (Предоставлено Лоуренсом Людвигом-младшим)

Опубликованные профили покажут вам, на что обращать внимание, как показано на рис. 12. Например, (а) показано, как выглядит картина, если шестерня качается.

12. Например, (а) показано, как выглядит картина, если шестерня качается.

Рис. 12: Эти модели демонстрируют различные виды неравномерного износа. (Предоставлено Schaeffer Manufacturing Co.)

Анализ смазочных материалов

Также важно провести анализ пробы масла из вышедшей из строя коробки передач в лаборатории и сравнить ее с неиспользованной пробой. Такой анализ может показать, соответствует ли масло спецификациям OEM, было ли оно загрязнено или деградировано и является ли оно репрезентативным для сервисного масла. Масло может содержать доказательства для поиска основной причины отказа.

Анализ смазочных материалов, который необходимо выполнить:

- Визуальный осмотр.

- Запах.

- Тест на растрескивание на горячей плите, чтобы определить, содержит ли она влагу.

- Вязкость при 40°C ASTM D445.

- Спектрометрический анализ ASTM D5185 или D6595.

- ИК-Фурье.

- Карл Фишер ASTM D6304.

- Кислотный номер ASTM D664.

- Феррографический анализ.

- Количество частиц ASTM D7647.

- Метод RULER (линейная развертка вольтамперометрии).

Процедура отбора проб

Возьмите пробу масла как можно ближе к редуктору, используя порт для отбора проб. Порт для отбора проб, такой как Minimess производства Hydrotechnik GmbH, имеет 12-дюймовый удлинитель трубки, который можно установить в стоке и оканчиваться там, где вы выберете. Эмпирическое правило для установки заключается в том, чтобы держать конец трубки на расстоянии не менее двух дюймов от любой внутренней статической или динамической поверхности. Промойте порт и трубку не менее 10 раз, прежде чем брать пробу для анализа, примерно от 3 до 4 унций жидкости.

При отборе проб путем слива масла из резервуара отберите не менее трех проб. Для первого образца слейте масло через сито, чтобы уловить любые крупные частицы износа или фрагменты трещин, которые могут быть унесены. Дайте полностью стечь свободной воде перед захватом образца. Для второго образца возьмите середину слива. Оцените уровень масла в коробке передач по смотровому стеклу или по непосредственным измерениям. Возьмите третий образец ближе к концу слива. Этот образец может захватывать менее плотные загрязняющие жидкости.

Для второго образца возьмите середину слива. Оцените уровень масла в коробке передач по смотровому стеклу или по непосредственным измерениям. Возьмите третий образец ближе к концу слива. Этот образец может захватывать менее плотные загрязняющие жидкости.

Документируйте все

Важно документировать работу всей команды. Опишите все важные наблюдения в письменной форме. При необходимости прикрепите эскизы, фотографии и отчеты об анализе масла. Определите и отметьте каждый компонент, включая зубья шестерни и ролики подшипника. Отметьте все подшипники, включая внутреннюю и внешнюю стороны.

Опишите компоненты последовательно. Проходите части в той же последовательности. Сконцентрируйтесь на сборе как можно большего количества доказательств. Не делайте выводов, пока все доказательства не будут рассмотрены и задокументированы.

Ссылка

- Анализ отказов: шестерни-валы-подшипники-уплотнения, 108-010, август 1978 г., Rexnord Industries, LLC, Gear Group.

Доступно по адресу www.rexnord.com/contentitems/techlibrary/documents/108-010_manual.

Доступно по адресу www.rexnord.com/contentitems/techlibrary/documents/108-010_manual.

Перепечатано с разрешения из ежемесячного журнала Tribology and Lubrication Technology (TLT) за апрель 2019 г. Общества трибологов и инженеров по смазке, международного некоммерческого профессионального общества со штаб-квартирой в Парк-Ридж, штат Иллинойс, www. stle.org.

Точечная коррозия на шестернях; как предотвратить эту проблему со смазкой?

Точечная или точечная коррозия на зубчатых колесах является формой износа. Его можно определить по более темным пятнам или неглубоким углублениям на зубчатых поверхностях. Эти неровности вызывают трение, в результате чего выделяется много тепла. Без принятия мер это вызывает большие проблемы, потому что в серьезных случаях шестерня застревает, если у нее сломаны зубья. Результатом является повреждение дорогостоящих приводов и простаивающих производственных процессов или потеря времени и денег. Правильная смазка помогает предотвратить точечную коррозию.

Масло, которое неудовлетворительно работает при высоких давлениях

Когда шестерни блокируются, на зубчатые поверхности оказывается большое давление. Тонкая сплошная масляная пленка на зубчатых поверхностях гарантирует, что металлические детали не будут тереться друг о друга, а тепло отводится эффективно. Если эта масляная пленка отсутствует, локально будет возникать много тепла, вызывая коррозию металла или даже превращение его в жидкость, вызывая ужасную точечную коррозию. Это часто является результатом выбора масла, которое неудовлетворительно работает при высоком давлении, поэтому эту проблему можно предотвратить.

Американские исследования показали, что 60% всех повреждений коробок передач вызвано точечной коррозией!

Шестерни и масло нуждаются в регулярной замене

У нас есть классический пример. В компании по аренде кранов в центральных Нидерландах мы столкнулись с проблемой точечной коррозии редукторов мобильных кранов. В мобильных телескопических кранах Liebherr и мобильных башенных кранах Spierings на главной передаче использовались мосты немецкого производителя Kessler & Co. Для смазки использовалось обычное масло известного бренда, но результаты оказались неутешительными. Точечная коррозия означала необходимость регулярной замены шестерен и масла, поэтому нельзя было использовать краны, что губительно для компании, получающей доход от сдачи в аренду оборудования.

В мобильных телескопических кранах Liebherr и мобильных башенных кранах Spierings на главной передаче использовались мосты немецкого производителя Kessler & Co. Для смазки использовалось обычное масло известного бренда, но результаты оказались неутешительными. Точечная коррозия означала необходимость регулярной замены шестерен и масла, поэтому нельзя было использовать краны, что губительно для компании, получающей доход от сдачи в аренду оборудования.

Наши специалисты предложили решение проблемы

Расширенное тестирование с другими марками масла не решило проблему, поэтому наши специалисты впоследствии предложили решить проблему. Проблемную коробку передач слили и промыли, шестерню с питтингом перевернули и в коробку залили масло типа Duolec® LE 1605 американского производителя LE (Lubrication Engineers). Мы знаем, что это масло особенно хорошо работает при высоких давлениях, например, в зубчатых передачах.

Высококачественное трансмиссионное масло с добавлением Duolec®

Это трансмиссионное масло LE 1605 содержит присадку Duolec®, специально разработанную для использования в трансмиссионном масле.

Доступно по адресу www.rexnord.com/contentitems/techlibrary/documents/108-010_manual.

Доступно по адресу www.rexnord.com/contentitems/techlibrary/documents/108-010_manual.