Содержание

Техническое обслуживание электродвигателей. — РОСЭЛЕКТРО

Cправочник > Техническое обслуживание электродвигателей. |

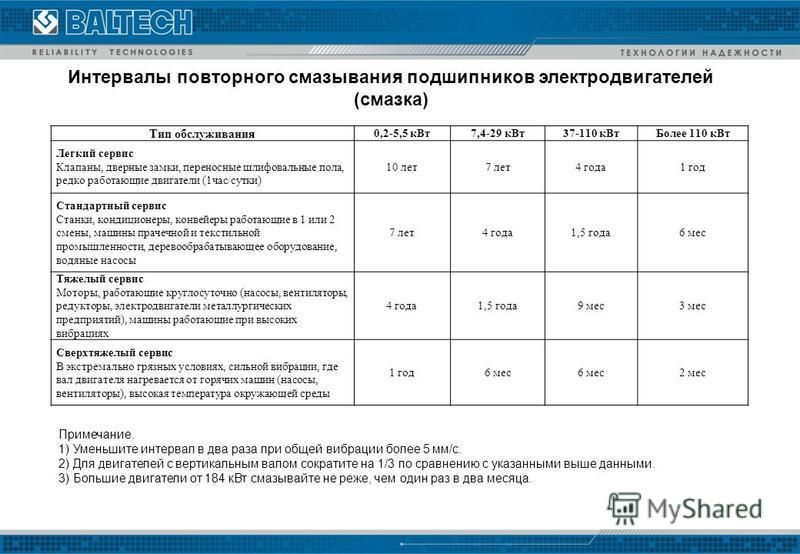

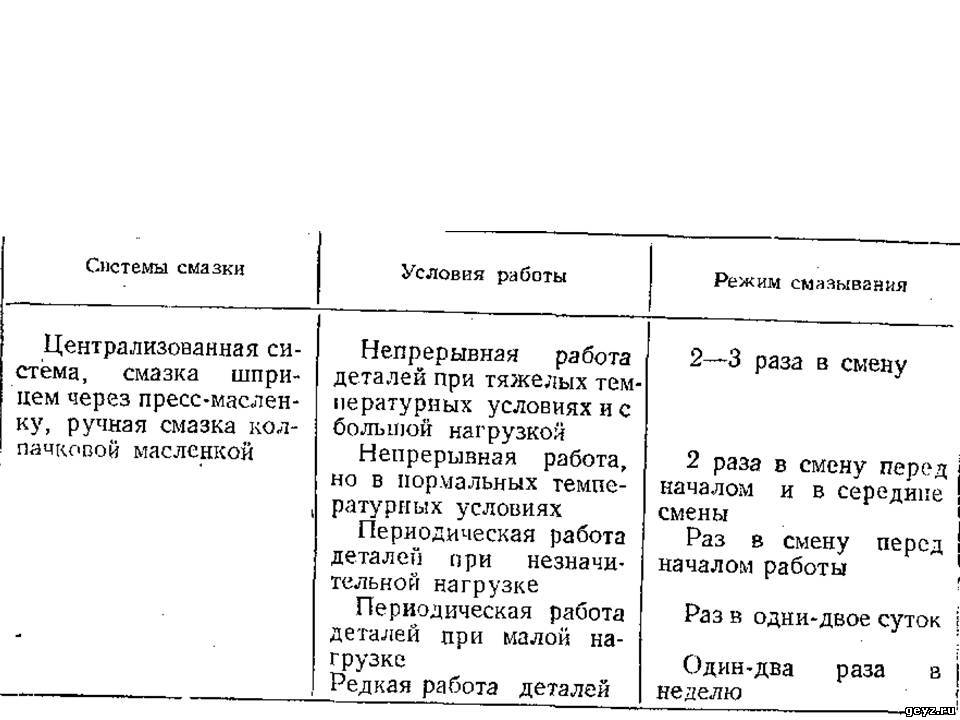

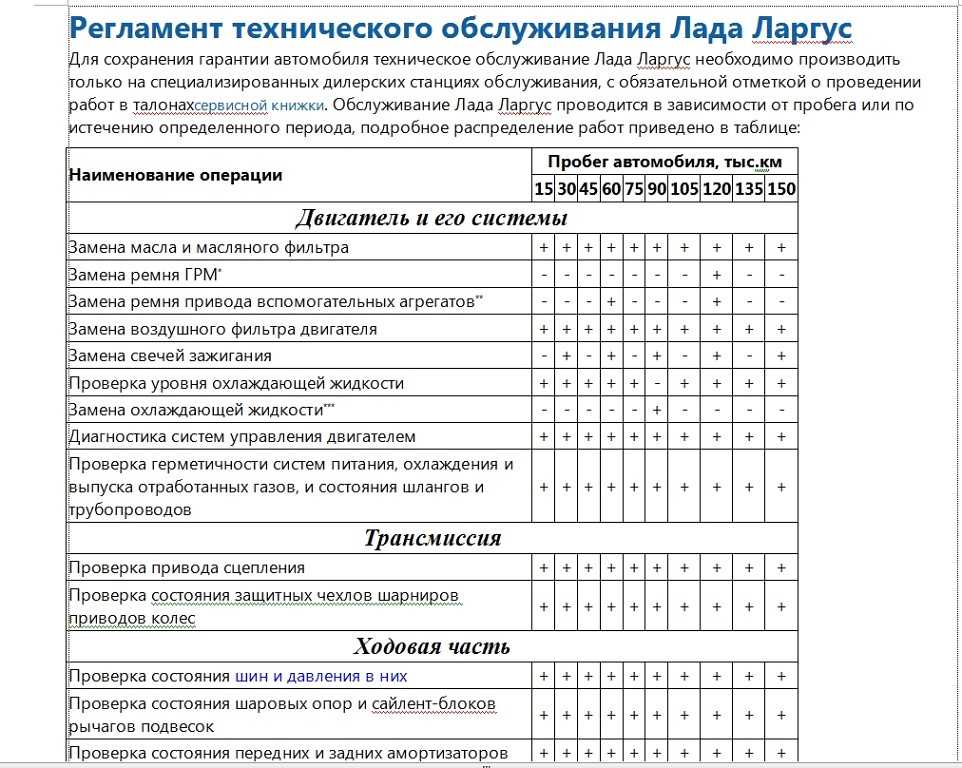

Во время эксплуатации необходимо вести общее наблюдение за работой двигателя с целью контроля технического состояния (выявление отклонений в работе: посторонних шумов и стуков, увеличения вибрации, повышенного нагрева корпуса и подшипниковых узлов) для своевременного принятия мер. Систематически проводить техническое обслуживание. Периодичность проведения — не реже одного раза в 2 месяца. Проводить текущий ремонт при замеченных отклонениях в работе двигателя: повышенного нагрева корпуса и подшипниковых узлов, увеличение уровня шума и вибрации. При техническом обслуживании электродвигателей необходимо проводить наружный осмотр, очищать корпус двигателя и вентиляционные отверстия кожуха от грязи, проверять надежность заземления и состояние контактных соединений, измерять сопротивление изоляции обмотки статора, проверять исправность При текущих ремонтах необходимо производить демонтаж двигателя, чистку и сушку корпусных деталей и кожуха вентиляционного узла, производить замену уплотнений по линии вала, производить пополнение или полную замену консистентной смазки для двигателей с открытыми подшипниками производить замену подшипников . Для смазки подшипников применять смазку ЛДС-3, Литол 24 (продукт загущения смеси нефтяных масел литиевым мылом оксистеариновой кислоты), заменители — смазки LGWA2, LGHQ3 производства фирмы SKF.

При вертикальном расположении вала двигателя пополнение или полная замена смазки должны производиться в 2 раза чаще. При полной замене смазки необходима разборка и промывка подшипникового узла. После чего необходимо заполнить подшипник смазкой, оставшуюся часть смазки разместить в полостях подшипниковых крышек. Расчетный срок службы подшипников не менее 20000 часов. Подшипники необходимо снимать с вала при помощи съемника и только в случае их замены. Замену подшипников производить по истечении срока их службы, а также при появлении повышенных шумов и стука. Замену подшипников и замену сменных уплотнений по валу производить в соответствии с таблицей 1. При насадке на вал новый подшипник нагреть в минеральном масле до температуры плюс 80-90 оС. Подшипники с заложенной смазкой, рассчитанной на весь срок службы, нагреть до температуры плюс 80-90 оС в воздушной среде. При наличии в двигателях V-образных резиновых уплотнений их замену производить после 4000 часов работы двигателя. Замену V-образных резиновых уплотнений производить следующим образом: Пpи установке на вал новых V-обpазных резиновых уплотнителей тоpцевую повеpхность трения на кpышке подшипниковой или в щите подшипниковом смазывать тонким слоем смазки ЦИАТИМ-221. Количество 3 г на двигатель. При установке на вал новых армированных манжетных уплотнений между подшипником и манжетой заложить смазку ЦИАТИМ-221. |

Уход за подшипниками | Определяем время смазывания подшипников экскаватора

Смазка подшипников электродвигателя – это не такое уж сложное действо и не требует каких-либо специальных навыков. Конечно простое отслеживание времени работы двигателя и смазывание по заранее заданной программе в значительной степени связано с догадками и может привести либо к большим интервалам между смазками и «вынужденному голоданию» самого подшипника, либо наоборот, к слишком частым смазкам, которые в результате заполняют полость подшипника и увеличивают риск повреждения защитных экранов и введения смазки в обмотку двигателя.

Визуальная перекрестная проверка размеров, скорости и положения мотора позволяет лишь приблизительно понять, насколько часто подшипник нуждается в смазке.

На сегодняшний день существует множество технологий, которые помогают определить оптимальный интервал смазки. Среди них вибрационная диагностика, термография, ультразвуковой контроль и консистентный анализ. Каждая из них имеет свои сильные и слабые стороны и выбирается в зависимости от условий, в которых приходится работать технике.

Вибрационный анализ или диагностика помогает учесть все возможные переменные и отследить общее состояние запчастей двигателя. В качестве исследуемых параметров для определения отклонения от нормы вибрации подшипников используют скорость, перемещение и ускорение. Измеряют данные акселерометром. Стоит сказать, что этот метод анализа требует навыка и практики.

Ультразвуковой контроль подшипника еще один способ настройки частоты смазывания подшипника. Он контролирует степень смазки с большей точностью по сравнению с другими технологиями и позволяет узнать, когда следует прекратить подачу смазки в двигатель. Система основана на эхо-импульсном методе неразрушающего контроля и при обнаружении дефекта производит звуковой сигнал. Это единственный метод, который дает точную информацию в режиме реального времени.

Он контролирует степень смазки с большей точностью по сравнению с другими технологиями и позволяет узнать, когда следует прекратить подачу смазки в двигатель. Система основана на эхо-импульсном методе неразрушающего контроля и при обнаружении дефекта производит звуковой сигнал. Это единственный метод, который дает точную информацию в режиме реального времени.

Термография как метод используется с переменным успехом. Основная проблема — датчик температуры не отображает параметры в реальном времени. Инструмент — тепловизор (инфракрасная камера), который при наведении, определяет температуру подшипников и показывает цветом перегрев элемента.

Консистентный анализ в настоящем набирает популярность. Хотя он также, как и предыдущий не может анализировать параметры подшипников в режиме реального времени, он все равно помогает отрегулировать интервалы смазки. Показатели данного метода регламентируются специальными инструкциями и помогают оценить общее состояние запчастей двигателя без его разбора.

Таким образом, для определения интервалов смазывания подшипников электродвигателей и обнаружения возможных дефектов используют множество различных технологий, но независимо от выбранного метода важно проверять, перепроверять и грамотно настраивать частоту состояние подшипников и их смазки для более длительного срока эксплуатации.

Смазка и смазка подшипников электродвигателя

Подшипники качения, используемые в электродвигателях, подвержены риску различных видов отказа, если применяется неправильная стратегия обслуживания или смазки. К ним относятся неправильный выбор смазочного материала, загрязнение, потеря смазочного материала и чрезмерное смазывание. В этой статье обсуждается несколько эффективных стратегий, позволяющих свести к минимуму вероятность этих режимов отказа.

Большинство электродвигателей имеют антифрикционные подшипники качения с консистентной смазкой. Смазка является источником жизненной силы этих подшипников, поскольку она образует масляную пленку, которая предотвращает резкий контакт металла с металлом между вращающимся элементом и дорожками качения. Проблемы с подшипниками являются причиной от 50 до 65 процентов всех отказов электродвигателей, и большая часть этих проблем с подшипниками приходится на неправильные методы смазки. Надлежащие процедуры технического обслуживания, планирование и использование правильной смазки могут повысить производительность за счет уменьшения числа проблем с подшипниками и отказов двигателя.

Проблемы с подшипниками являются причиной от 50 до 65 процентов всех отказов электродвигателей, и большая часть этих проблем с подшипниками приходится на неправильные методы смазки. Надлежащие процедуры технического обслуживания, планирование и использование правильной смазки могут повысить производительность за счет уменьшения числа проблем с подшипниками и отказов двигателя.

Отказы

Знакомьтесь с неудачами. Зная виды отказов, можно сосредоточиться на их уменьшении или даже устранении.

Неправильный смазочный материал — Важно использовать правильную смазку для конкретных применений. Повторная смазка неподходящей смазкой может привести к преждевременному выходу подшипника из строя. У большинства поставщиков масел есть смазка, специально разработанная для электродвигателей, которая отличается от их многоцелевой смазки для экстремальных условий (EP).

Несовместимость консистентных смазок — Консистентные смазки производятся с использованием различных загустителей, таких как литий, кальций или полимочевина. К сожалению, не все смазки совместимы друг с другом, даже с одинаковым типом загустителя. Поэтому важно использовать одну и ту же смазку или совместимый заменитель на протяжении всего срока службы подшипника.

К сожалению, не все смазки совместимы друг с другом, даже с одинаковым типом загустителя. Поэтому важно использовать одну и ту же смазку или совместимый заменитель на протяжении всего срока службы подшипника.

Корпус двигателя, полный смазки — Если полость для смазки переполнена и применяется высокое давление из шприца для смазки, избыточная смазка может попасть между валом и внутренней крышкой подшипника и вдавиться внутрь двигателя. Это позволяет смазке покрывать концевые обмотки системы изоляции и может привести к выходу из строя как изоляции обмотки, так и подшипников.

Недостаток смазки — Существует несколько возможных причин нехватки смазки. Во-первых, при установке добавляется недостаточно смазки. Второй – несоответствующие, удлиненные интервалы повторного смазывания. В-третьих, возможно, что масло отделилось от основы загустителя из-за перегрева.

Избыточное давление в корпусе подшипника — Каждый раз, когда в корпусе подшипника возникает избыточное давление, нагрузка возникает на детали, которые не рассчитаны на такое давление. Имейте в виду, что стандартный ручной смазочный шприц может создавать давление до 15 000 фунтов на квадратный дюйм.

Имейте в виду, что стандартный ручной смазочный шприц может создавать давление до 15 000 фунтов на квадратный дюйм.

Перегрев из-за избыточной смазки — Слишком большой объем приведет к тому, что вращающиеся элементы подшипника взбивают смазку, пытаясь вытолкнуть ее в сторону. Это приводит к паразитным потерям энергии и высоким рабочим температурам, а также увеличивает риск отделения масла и выхода подшипников из строя.

Начало работы

Для начала должен быть составлен план. Следующие предложения представляют собой абсолютный минимум, который необходимо обсудить и реализовать для запуска программы.

Составьте список оборудования, включающий все активы, необходимые для программы.

Проверьте тип подшипников и их уплотнений, установленных как на внутренней, так и на внешней стороне двигателей. Это определит, можно ли повторно смазывать подшипники. Следует также определить политику повторной смазки экранированных подшипников, обычно используемых в двигателях.

(Некоторые эксперты рекомендуют не смазывать подшипники с двойным экраном.)

(Некоторые эксперты рекомендуют не смазывать подшипники с двойным экраном.)Выберите тип смазки, подходящий для программы. Помните, что после выбора типа и производителя смазки лучше не отклоняться от этого выбора. Если эта смазка отличается от смазки, ранее использовавшейся в подшипниках, предыдущую смазку необходимо очистить или смыть с подшипников и корпусов.

Внесите все необходимые изменения в электродвигатели. Это включает в себя добавление фитингов и обеспечение их доступности.

Установите набор процедур для технического обслуживания двигателей.

Разработка системы управления проектами

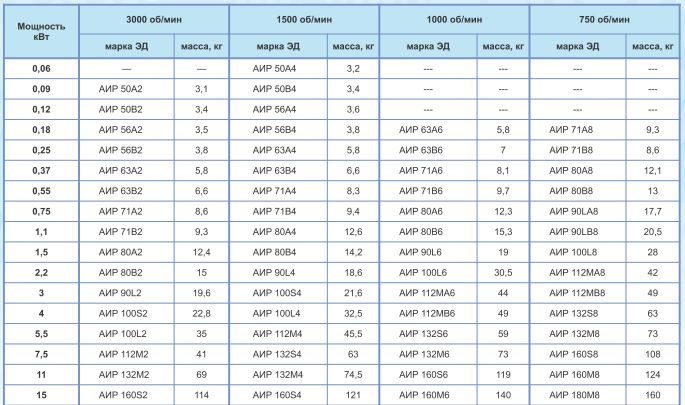

Существует множество вариантов выбора системы профилактического обслуживания (PM). На некоторых предприятиях может быть выгодно использовать только электронную таблицу, в то время как другим необходимы полные специализированные системы. Конечная цель та же. Каждый двигатель необходимо отслеживать как актив, отмечая внимание, уделяемое каждому двигателю. Вот некоторые факторы, которые следует учитывать в системе PM: дата установки, мощность, размер рамы, число оборотов в минуту, тип подшипника и условия окружающей среды. Настройка такой системы может занять некоторое время, но после завершения она станет отличным инструментом.

Вот некоторые факторы, которые следует учитывать в системе PM: дата установки, мощность, размер рамы, число оборотов в минуту, тип подшипника и условия окружающей среды. Настройка такой системы может занять некоторое время, но после завершения она станет отличным инструментом.

Определение типа смазки

При поиске типа смазки и производителя или поставщика необходимо учитывать несколько моментов. Ниже приведен список качеств хорошей смазки для электродвигателей:

Хорошие характеристики канала

NLGI классы 2–3

Вязкость базового масла ISO VG от 100 до 150 или более конкретно 9от 0 до 120 сСт при 40°C

Высокая температура каплепадения, минимум 400°F

Низкий уровень утечки масла согласно D1742 или D6184

Отличная стойкость к высокотемпературному окислению

Хорошие характеристики крутящего момента при низких температурах

Хорошие противоизносные характеристики (но не противозадирные)

Смазка на основе полимочевины популярна у многих производителей подшипников и двигателей. Значительная часть производителей оборудования также указывает определенный тип смазки на основе полимочевины в своем электрическом оборудовании. Смазка на основе полимочевины — отличная смазка для электродвигателей; однако этот загуститель несовместим с большинством других загустителей. Некоторые производители не рекомендуют смешивать одну марку полимочевины с другой. Проинструктируйте мастерскую по ремонту двигателей о том, какую смазку использовать, и убедитесь, что тип смазки указан в заказах на покупку новых двигателей.

Значительная часть производителей оборудования также указывает определенный тип смазки на основе полимочевины в своем электрическом оборудовании. Смазка на основе полимочевины — отличная смазка для электродвигателей; однако этот загуститель несовместим с большинством других загустителей. Некоторые производители не рекомендуют смешивать одну марку полимочевины с другой. Проинструктируйте мастерскую по ремонту двигателей о том, какую смазку использовать, и убедитесь, что тип смазки указан в заказах на покупку новых двигателей.

Определение цикла повторной смазки

Существует несколько методов определения времени цикла повторного смазывания. Важно понимать, что ни один метод не даст волшебного решения проблем растения. Множество доступных калькуляторов, таблиц и диаграмм могут стать хорошей отправной точкой. Их можно использовать для определения того, как устанавливать циклы. Однако настоящая тонкая настройка должна осуществляться методом проб и ошибок. Факторами, общими для большинства калькуляторов, являются нагрузка, время работы, тип подшипника, температура, окружающая среда и скорость. Именно здесь будет полезна созданная база данных.

Именно здесь будет полезна созданная база данных.

Регулятор объема смазки

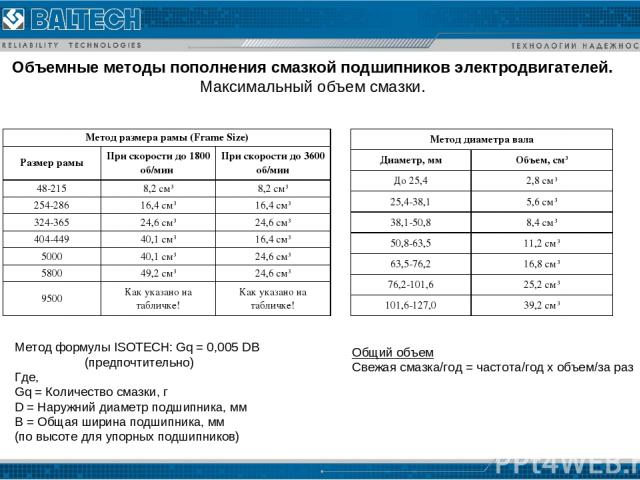

Контроль объема смазки был давней проблемой для промышленности, и простого следования рекомендациям OEM может быть недостаточно для решения этой проблемы. Существует простое уравнение, использующее логический подход к определению объема добавляемой смазки. Формула:

G = 0,114 x D x B

Где G = количество смазки в унциях, D = внешний диаметр подшипника в дюймах и B = ширина подшипника в дюймах.

Как только объем найден, его необходимо преобразовать в выстрелы или насосы масленки. Есть один способ получить значение, используемое для преобразования числа; для этого пользователю понадобится шприц для смазки и почтовые весы. Найдя мощность за полный ход рукоятки, пометьте пистолет так, чтобы он был «откалиброван». Среднее значение составляет примерно 18 выстрелов на унцию для большинства ручных пистолетов, но производительность шприца для консистентной смазки может варьироваться в 10 раз, поэтому обязательно калибруйте каждый пистолет. Онлайн-калькулятор смазки Noria может помочь.

Онлайн-калькулятор смазки Noria может помочь.

Использование инструментов обратной связи

Обратная связь от точек смазки необходима для проверки правильности выбора частоты и объема. Ультразвуковые приборы могут быть лучшим инструментом для подбора оптимальной частоты повторного смазывания. Консервативный подход заключается в использовании метода генерации частоты в качестве отправной точки и постоянном уточнении этого значения на основе обратной связи от ультразвукового оборудования. Аналогично с объемом, ультразвук можно использовать для определения правильного количества смазки с помощью гибридного метода. Ультразвук будет подробно обсуждаться в следующем выпуске 9-го номера.0123 ML , потому что это своего рода художественная форма и требует отдельной статьи на эту тему.

Процедура смазки подшипников электродвигателя

Цель хорошей программы технического обслуживания состоит в том, чтобы продлить срок службы двигателя. В большинстве случаев неправильные процедуры смазки электродвигателя могут негативно сказаться на программе. Базовый набор процедур должен включать некоторые варианты следующего:

Базовый набор процедур должен включать некоторые варианты следующего:

Убедитесь, что шприц для смазки содержит соответствующую смазку.

Очистите участки вокруг рельефной и заливной арматуры.

Снимите клапан сброса смазки или сливную пробку.

Смажьте подшипник рассчитанным количеством смазки. Медленно добавляйте смазку, чтобы свести к минимуму чрезмерное повышение давления в полости для смазки.

Следите за смазкой, выходящей из разгрузочного порта. Если в двигатель закачано чрезмерное количество смазки, а старая отработанная смазка не удаляется, остановитесь и проверьте, не блокирует ли затвердевшая смазка выпускной канал.

Если повторное смазывание выполняется при неработающем двигателе, дайте двигателю поработать до тех пор, пока температура подшипника не поднимется до рабочей температуры, чтобы учесть тепловое расширение смазки. Убедитесь, что предохранительный клапан или сливная пробка не сняты во время этого процесса.

Дайте двигателю поработать при этой температуре в течение короткого времени, чтобы удалить лишнюю смазку, прежде чем устанавливать нижние клапаны сброса смазки.

После того, как избыточная смазка будет удалена, установите на место сливную пробку и удалите избыточную смазку из области разгрузочного порта.

Эта статья была написана, чтобы проинформировать читателя о некоторых мыслительных процессах, связанных с созданием программы смазки электродвигателя. Не забудьте не торопиться и сделать это правильно с первого раза. Награды стоят усилий.

Подробнее о смазке электродвигателей:

Совершенствование политики смазки электродвигателей

Рекомендации по смазке подшипников электродвигателей

Надлежащая смазка подшипников: как и когда

Надлежащая смазка подшипников является ключом к правильной работе двигателя. Смазка разделяет поверхности качения для уменьшения износа, отводит избыточное тепло, выделяемое при трении, выступает в качестве барьера для загрязнений, препятствует коррозии и помогает удерживать тела качения во время сборки. Более 50% всех отказов подшипников происходит из-за неправильной смазки! Если это не веская причина обратить внимание на остальную часть этой статьи, я не знаю, что это такое.

Более 50% всех отказов подшипников происходит из-за неправильной смазки! Если это не веская причина обратить внимание на остальную часть этой статьи, я не знаю, что это такое.

Какие типы смазочных материалов доступны?

Все смазочные материалы, представленные в настоящее время на рынке, состоят из базового масла (минерального или синтетического), загустителя (полимочевина, литий и т. д.) и других присадок (антиоксидантов, ингибиторов коррозии, антипенных присадок и т. д.). ) Это сложное смешивание различных химических веществ приводит к тому, что вся смазка с некоторой скоростью портится даже в идеальных условиях эксплуатации, это означает, что в большинстве подшипников в какой-то момент потребуется повторная смазка. Четыре основные причины порчи смазки: окисление, выделение масла, механическая обработка и испарение.

Вот краткий список некоторых наиболее известных смазочных материалов на рынке :

- Смазка на основе литиевого мыла : Превосходная термостойкость, водостойкость и механическая стабильность.

- Смазка на основе кальциевого мыла : Превосходная водостойкость, худшая термостойкость.

- Смазка на основе натриевого мыла : Превосходная термостойкость, худшая водостойкость.

- Смазка на немыльной основе: Превосходная термостойкость.

- Полимочевинная смазка : Стандарт для подшипников электродвигателей благодаря своим характеристикам при высоких температурах, присущим антиокислительным свойствам и высокой устойчивости к сдвигу. Эта смазка лучше всего подходит для закрытых подшипников.

- Масло : Поставщики масел используют множество различных присадок, которые могут быть несовместимы с другими типами масел. Лучше всего повторно смазывать тем же маслом, которое рекомендует производитель каждый раз. Если необходимо использовать другое масло, обратитесь к производителю, чтобы убедиться, что масла совместимы.

Как повторно смазывать?

Повторное смазывание подшипников состоит из восьми простых шагов:

- Убедитесь, что двигатель работает и горячий, или двигатель выключен, но еще горячий. (В условиях эксплуатации смазка менее вязкая.)

- Убедитесь, что в смазочном шприце содержится подходящая смазка для подшипников, подлежащих повторной смазке.

- Очистите области вокруг наливного и сливного патрубков, чтобы предотвратить попадание загрязняющих веществ в полость подшипника.

- Снимите сливной патрубок, чтобы излишки смазки вышли из подшипника.

- Оставьте сливную пробку открытой на время процесса повторной смазки.

- Когда двигатель работает при рабочей температуре, добавьте рекомендуемое количество смазки или добавляйте медленно, пока она не начнет перемещаться в разгрузочную трубку.

- После удаления избытка смазки установите на место сливную пробку и удалите излишки смазки из зоны слива.

- После установки контролируйте шум и вибрацию двигателя, чтобы установить базовый уровень. Регулярно проверяйте эти измерения; любое внезапное или значительное изменение должно привести к проверке смазки подшипника.

(Заполнение подшипника смазкой должно быть одной из последних операций при установке сменного подшипника, чтобы обеспечить чистоту и минимальное загрязнение.)

Сколько смазки нужно использовать?

Наиболее точные измерения будут получены непосредственно от производителя вашего двигателя. Если спецификации отсутствуют, прокачивайте смазку медленно и осторожно, пока чистая смазка не начнет выходить из выпускного отверстия. Не перекачивайте слишком быстро, иначе смазка может попасть через уплотнения подшипников в полость двигателя.

Когда следует повторно смазывать?

Для типичной подшипниковой системы лучший способ определить, когда, сколько и какой тип смазки использовать, — это следовать рекомендациям производителя вашего двигателя.

Многие производители пластичных смазок опираются на сложное математическое уравнение, помогающее рекомендовать график повторной смазки:

Где:

- Частота = часы

- Диаметр подшипника для сферического упорного подшипника = F0

- 4

- 4

- подшипник, 5,0 для цилиндрических, 10,0 для шарикоподшипников.

- F температура = 1,0 для менее 160 o F, разделить на 2 на каждые 20 o F выше 160 o F.

- F загрязнение = от 0,1 до 1,0 в зависимости от уровня загрязнения. Подшипники двигателя обычно 1,0.

Если вы не готовы ко всей этой математике, некоторые техники любят составлять свой собственный график, основываясь на своих знаниях о двигателе. Просматривая записи об отказах двигателей, записи о техническом обслуживании, записи о вибрации и используя тестер подшипников, вы можете составить свой собственный график, который наилучшим образом соответствует вашим потребностям.

Как насчет экранированных подшипников?

Эти типы подшипников помогают удерживать смазку и предотвращают попадание крупных частиц и загрязнений в полости подшипников. Подшипники с одинарным экраном – необходимо повторно смазать в соответствии с указаниями производителя; но подшипники с двойным экраном обычно имеют конструкцию «смазка на весь срок службы» и обычно не требуют повторной смазки.

Как насчет герметичных подшипников?

Эти подшипники подходят для применения в условиях сильного загрязнения. Герметичные подшипники обычно используются только для низкоскоростных двигателей мощностью 75 л.с. и ниже, и их ожидаемый срок службы составляет всего три года. Эти типы подшипников подпадают под обозначение «смазка на весь срок службы» и не требуют повторной смазки.

Эта статья была адаптирована из нашего вебинара по электромагнитной совместимости: Получение максимальной отдачи от вашего электродвигателя

Есть еще вопросы по двигателям? Мы можем помочь!

Позвоните по номеру 800-595-5315 Или свяжитесь с нашими техническими специалистами по телефону:

Джош Батчер

Директор по ремонту двигателей сварка и механообработка.

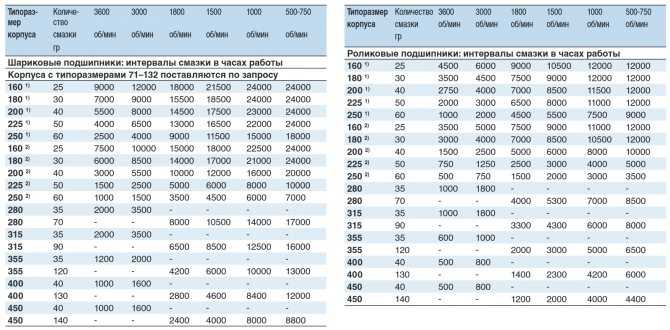

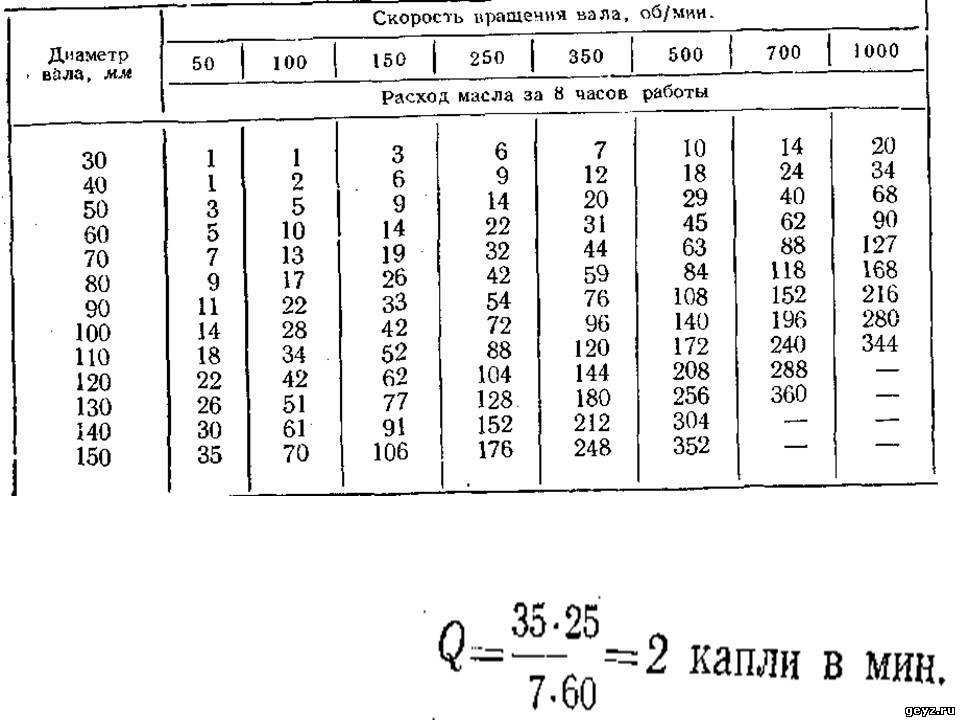

Для двигателей климатического исполнения ХЛ2, УХЛ1 применять смазку ЦИАТИМ — 221 (продукт загущения кремнийорганической жидкости комплексным кальциевым мылом стеариновой и уксусной кислот). Допускается использовать другие смазки, имеющие одинаковую основу с указанными. Допускается пополнения смазки без удаления отработанной. После двух пополнений смазка должна быть заменена полностью. Пополнение и замену смазки рекомендуется производить при текущих ремонтах. При пополнении и частичной замене смазки шприцеванием должны быть вывернуты сливные пробки, чтобы избежать переполнения узла смазкой и попадания ее внутрь двигателя. Для разового пополнения необходимо брать 20-30 % смазки от количества на полную замену. Периодичность пополнения смазки для двигателей с открытыми подшипниками при горизонтальном расположении вала:

Для двигателей климатического исполнения ХЛ2, УХЛ1 применять смазку ЦИАТИМ — 221 (продукт загущения кремнийорганической жидкости комплексным кальциевым мылом стеариновой и уксусной кислот). Допускается использовать другие смазки, имеющие одинаковую основу с указанными. Допускается пополнения смазки без удаления отработанной. После двух пополнений смазка должна быть заменена полностью. Пополнение и замену смазки рекомендуется производить при текущих ремонтах. При пополнении и частичной замене смазки шприцеванием должны быть вывернуты сливные пробки, чтобы избежать переполнения узла смазкой и попадания ее внутрь двигателя. Для разового пополнения необходимо брать 20-30 % смазки от количества на полную замену. Периодичность пополнения смазки для двигателей с открытыми подшипниками при горизонтальном расположении вала:

При наличии в двигателях армированных манжетных уплотнений их замену производить после 1500 часов работы.

При наличии в двигателях армированных манжетных уплотнений их замену производить после 1500 часов работы.