Содержание

Эксплуатация грузозахватных приспособлений и тары

содержание ..

1

2

3

4

5

6

7

8

9

10 ..

3.5.

Эксплуатация

грузозахватных приспособлений и тары

Владельцы грузоподъемных машин, тары и

грузозахватных приспособлений обязаны обеспечить содержание их в

исправном состоянии и безопасные условия работы путем организации

надлежащего освидетельствования, осмотра, ремонта, надзора и

обслуживания согласно требованиям правил безопасности.

Инженерно-технический работник по надзору

за безопасной эксплуатацией грузоподъемных машин обязан осуществлять

надзор за техническим состоянием и безопасной эксплуатацией

грузоподъемных машин, грузозахватных приспособлений, производственной

тары и принимать меры по предупреждению нарушений правил безопасности.

Инженерно-технический работник,

ответственный за содержание грузозахватных приспособлений и тары в

исправном состоянии, обязан обеспечить содержание их в исправном

состоянии путем проведения периодических осмотров, технических

обслуживаний и ремонтов, систематического контроля за правильным

ведением журнала осмотра и своевременного устранения выявленных

неисправностей, а также личного осмотра грузозахватных приспособлений и

тары в установленные сроки.

Лицо, ответственное за безопасное

производство работ грузоподъемными машинами обязано не допускать

использования немаркированных, неисправных или не соответствующих по

грузоподъемности и характеру груза грузозахватных приспособлений и тары.

Для зацепки, обвязки (строповки) груза и

навешивания его на крюк грузоподъемной машины, согласно требованиям

правил безопасности должны назначаться стропальщики.

Владельцами грузоподъемных машин и

эксплуатирующими организациями должны быть разработаны способы

правильной строповки и зацепки грузов, которым должны быть обучены

стропальщики. Графическое изображение способов строповки и зацепки

должно быть выдано на руки стропальщикам и крановщикам или вывешено в

местах производства работ.

Грузозахватные приспособления и тара, не

прошедшие осмотра и технического освидетельствования, к работе не

допускаются. Неисправные грузозахватные приспособления и тара, а также

приспособления, не имеющие бирок (клейм), не должны находиться в местах

производства работ.

3.6. Осмотр и браковка приспособлений

и тары

1. Согласно требованиям правил

безопасности, стропальщики должны производить осмотр грузозахватных

приспособлений и производственной тары перед их использованием для

подъема и перемещения грузов с применением грузоподъемных машин.

2. В процессе эксплуатации грузозахватных

приспособлений и тары владелец должен периодически производить их осмотр

в следующие сроки:

— траверс, клещей и других захватов и

тары — каждый месяц;

— стропов (за исключением редко

используемых) — каждые 10 дней;

— редко используемых грузозахватных

приспособлений — перед выдачей их в работу.

3. Осмотр грузозахватных приспособлений и

тары должен производиться по инструкции, разработанной

специализированной организацией и определяющей порядок и методы осмотра,

браковочные показатели. Выявленные в процессе осмотра поврежденные

грузозахватные приспособления должны изыматься из работы. При отсутствии

инструкции браковку стропов производят в соответствии с приложением 15

«Правил».

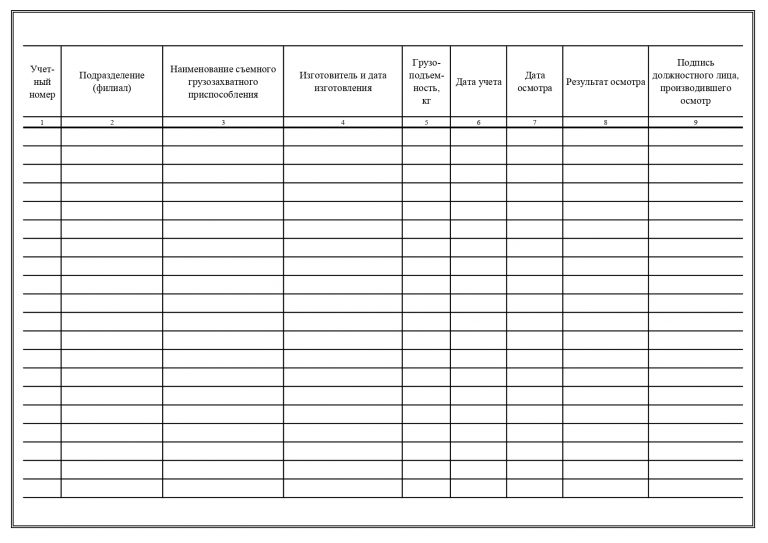

Результаты осмотра грузозахватных

приспособлений и тары заносятся в журнал осмотра грузозахватных

приспособлений.

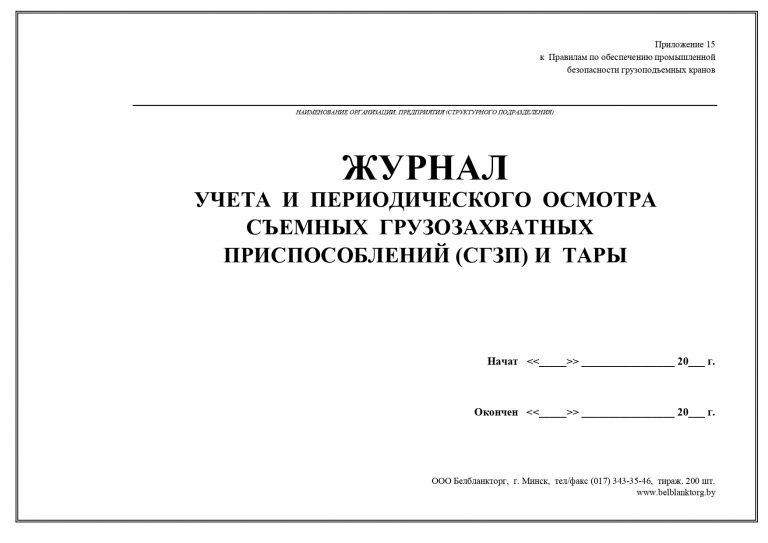

ФОРМА ЖУРНАПА УЧЕТА И ОСМОТРА СТРОПОВ (ТАРЫ)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. При осмотре канатных стропов

При осмотре канатных стропов

необходимо обращать внимание на состояние канатов, коушей, крюков,

подвесок, замыкающих устройств, обойм, карабинов и места их крепления.

5. Для оценки безопасности использования

канатов применяют следующие критерии:

— характер и число обрывов проволок, в

том числе наличие обрывов проволок у концевых заделок, мест

сосредоточения обрывов проволок, интенсивность возрастания числа обрывов

проволок;

— разрыв пряди;

— поверхностный и внутренний износ;

— поверхностная и внутренняя коррозия;

— местное уменьшение диаметра каната,

включая разрыв сердечника;

— деформация в виде волнистости,

корзинообразности, выдавливания проволок и прядей, раздавливания прядей,

заломов и т.п.;

— повреждения в результате температурного

воздействия или электрического дугового разряда.

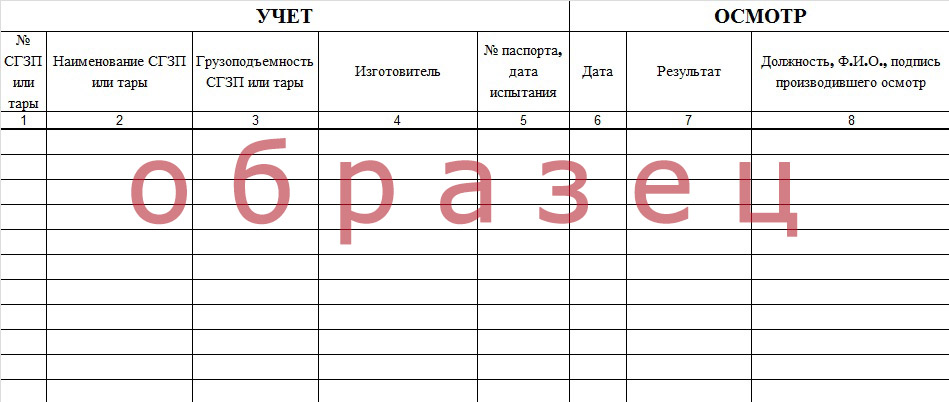

6. Канатный строп подлежит браковке, если

число видимых обрывов наружных проволок превышает указанное в таблице.

|

|

| ||

|

|

|

| |

|

|

|

| |

Примечание. d –

диаметр каната, мм.

7. При

уменьшении диаметра каната в результате поверхностного износа или

коррозии на 7% и

более по сравнению с номинальным диаметром канат подлежит браковке даже

при отсутствии видимых обрывов проволок.

При уменьшении первоначального диаметра

наружных проволок в результате износа или коррозии на 40% и

более канат бракуется.

При наличии у каната поверхностного

износа или коррозии проволок число обрывов как признак браковки должно

быть уменьшено в соответствии с данными таблице.

Нормы браковки каната в зависимости от

поверхностного износа или коррозии

|

|

|

|

|

|

Определение износа или коррозии проволок

по диаметру производится с помощью микрометра или иного инструмента,

обеспечивающего аналогичную точность.

8. При

обнаружении в канате одной или нескольких оборванных прядей канат к

дальнейшей работе не допускается.

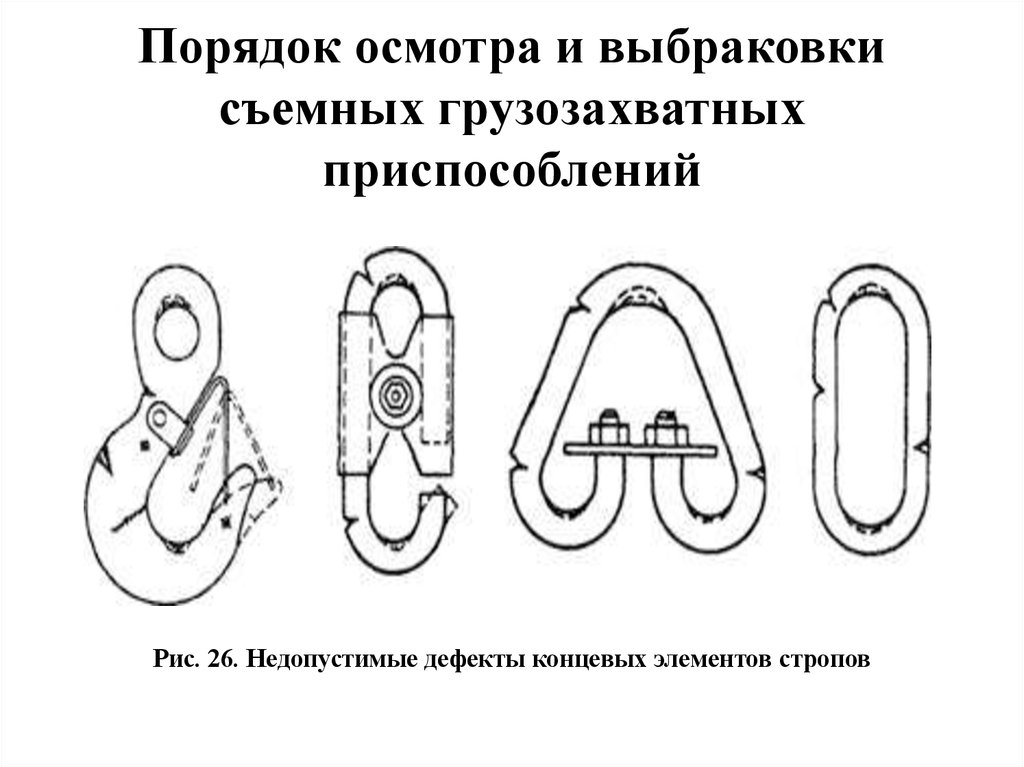

9. Браковка

Браковка

деталей стропа (колец, петель и крюков) должна производиться:

— при наличии трещин и надрывы на

поверхности;

— при износе зева более 10% от

первоначальной высоты вертикального сечения крюка;

— поверхности элементов или местных

вмятин, приводящих к уменьшению площади поперечного сечения на 10

%;

— при наличии остаточных деформаций,

приводящих к изменению первоначального размера элемента более чем на 5

%.

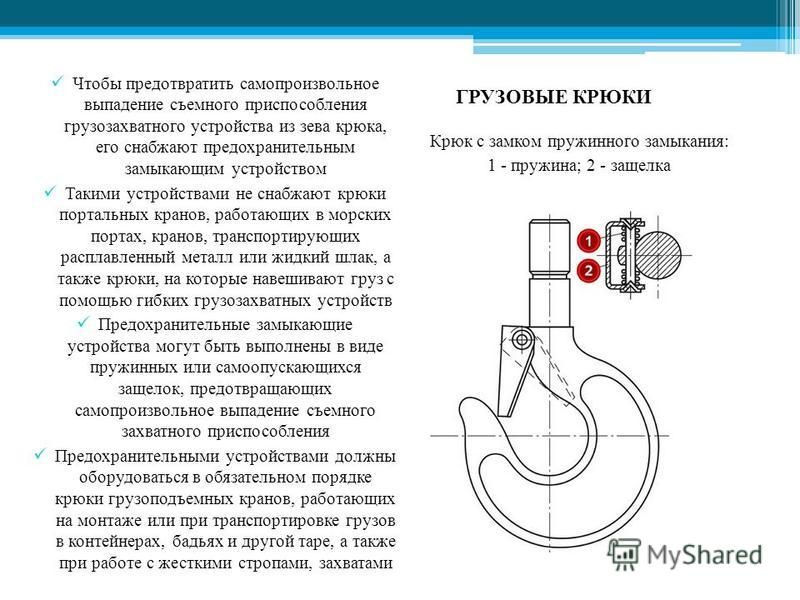

10. Не

допускаются к эксплуатации стропы:

— при отсутствии или повреждении

маркировочной бирки;

— с деформированными коушами или износе

их с уменьшением сечения более чем на 15%;

— имеющие трещины на опрессованных

втулках или при изменении их размера более чем на 10

% от первоначального;

— с признаками смещения каната в заплетке

или втулках;

— с поврежденными или отсутствующими

оплетками или другими защитными элементами при наличии выступающих

концов проволоки у места заплетки;

— с крюками, не имеющими

предохранительных замков.

11. Цепной

строп подлежит браковке при удлинении звена цепи

более 3% от первоначального размера и при уменьшении диаметра сечения

звена цепи вследствие износа более

10%.

А также обрыв

звена или их деформация.

12. При

осмотре захватов необходимо проверять состояние рабочих поверхностей,

соприкасающихся с грузом. Если на них имеется насечка, то затупление или

выкрашивание зубчиков не допускается. Захват подлежит браковке, если

будут обнаружены изгибы, изломы рычагов или износ и повреждение

соединительных звеньев. Металлические траверсы, состоящие из балок,

распорок, рам и других элементов, подлежат браковке при обнаружении

деформаций со стрелой прогиба более 2 мм на 1 м длины,

трещин в местах резких перегибов или изменении сечения сварных

элементов, а также при повреждении крепежных и соединительных звеньев.

13. При

осмотре тары необходимо особенно тщательно проверять:

— появление трещин в захватных

устройствах для строповки;

— исправность строповочных узлов и

замковых устройств крышек;

— отсутствие дефектов в сварных

соединениях,

— целостность маркировки.

3.9. Ремонт

грузозахватных приспособлений и тары

1. Восстановительный

ремонт с применением сварки грузозахватных приспособлений, тары и их

элементов должен производиться в организациях, располагающих

техническими средствами и квалифицированными специалистами,

обеспечивающими ремонт в полном соответствии с требованиями правил

безопасности, нормативными документами, техническими условиями,

технологическими картами и имеющими разрешение (лицензию) органов

госгортехнадзора.

2. Материалы,

применяемые при ремонте грузозахватных приспособлений и тары, должны

соответствовать государственным стандартам и другим нормативным

документам. Качество примененного материала при ремонте должно быть

подтверждено сертификатом предприятия — поставщика

материала и входным контролем.

3. Сварка

ответственных элементов (колец, петель, захватов, рычагов и т.п.)

грузозахватных приспособлений, тары и контроль качества сварных

соединений должны выполняться в соответствии с требованиями ремонтной

документации, разработанной специализированной организацией.

4. Текущий

(мелкий) ремонт элементов грузозахватных приспособлений и тары без

применения сварки (правка деталей, заделка концов канатов, замена

крепежных деталей и т.п.) должны выполнять высококвалифицированные

слесари согласно ремонтной документации и под руководством

инженерно-технических работников, ответственных за содержание

грузоподъемных машин в исправном состоянии, или других ответственных

специалистов.

5. Сведения

о качестве выполнения отдельных ремонтных работ должны быть занесены в

ремонтный журнал или ведомость ремонта. При приемке грузозахватного

приспособления или тары из ремонта необходимо произвести их осмотр и

испытания с целью определения степени надежности.

6. Грузозахватные

приспособления (траверсы, захваты и т.п.) после ремонта подлежат

испытанию на предприятии, на котором они ремонтировались. Стропы ремонту

не подлежат. Грузозахватные приспособления должны подвергаться осмотру и

испытанию нагрузкой, в 1,25 раза

превышающей их номинальную грузоподъемность.

7. Тара

для перемещения мелкоштучных, сыпучих, жидких и других грузов с

применением грузоподъемных машин после ремонта должна подвергаться

осмотру. Испытание тары грузом не обязательно.

содержание . .

.

1

2

3

4

5

6

7

8

9

10 ..

8.3. Испытание и осмотр — septilos.ru

Все вновь изготовленные или подвергнутые ремонту съемные грузозахватные приспособления (стропы, траверсы клеш, и и т. п. ) должны быть испытаны и промаркированы.

Испытание производится нагрузкой, в 1, 25 раза превышающей их номинальную грузоподъемность в течение 5 мин.

Тара после изготовления должна подвергаться осмотру.

Испытание тары грузом не обязательно и обычно не производится.

При серийном изготовлении съемных грузозахватных приспособлений с помощью сварки целесообразно отбирать от партии два-три образца сварных деталей для испытания разрушающей нагрузкой.

При маркировке на съемном грузозахватном приспособлении или прочно прикрепленной к нему бирке наносят его порядковый номер, грузоподъемность и дату испытания. На стропах, изготавливаемых в соответствии с ГОСТом, на бирке указываются дополнительные сведения, предусмотренные стандартом (товарный знак предприятия, условное обозначение стропа и др. ). Грузоподъемность стропов общего назначения указывается при угле между ветвями 90°. Грузоподъемность стропов целевого назначения, предназначенных для подъема определенного груза, указывается при угле между ветвями, принятым при расчете.

). Грузоподъемность стропов общего назначения указывается при угле между ветвями 90°. Грузоподъемность стропов целевого назначения, предназначенных для подъема определенного груза, указывается при угле между ветвями, принятым при расчете.

Съемные грузозахватные приспособления, изготовляемые для сторонних организаций, кроме клейма, должны снабжаться паспортом, в котором указывается наименование предприятия-изготовителя, приводится эскиз изделия, его наименование, порядковый номер, сведения о примененных материалах, номер ГОСТа, нормали или чертежа, по которому произведено изготовление, результаты и дата испытания.

Рис. 8.14. Стенд для испытания чалочных канатов и цепей:

а — общий вид стенда; б — запасовка канатов большой длины с помощью промежуточной скобы

В соответствии с п. 3. 5 ГОСТ 19146—73 при испытании стропов общего назначения ветви их должны быть расположены по отношению друг к другу под углом 90°. Допускается аналитический перерасчет на прямолинейное растяжение. Например, грузоподъемность двухветвевого стропа при угле 90° составляет 5 тс. При испытании стропа при этом угле испытательная нагрузка должна быть взята на 25% больше его грузоподъемности. При испытании такого стропа с вертикальным расположением ветвей эту испытательную нагрузку следует увеличить в 1,42 раза.

Например, грузоподъемность двухветвевого стропа при угле 90° составляет 5 тс. При испытании стропа при этом угле испытательная нагрузка должна быть взята на 25% больше его грузоподъемности. При испытании такого стропа с вертикальным расположением ветвей эту испытательную нагрузку следует увеличить в 1,42 раза.

Испытание грузозахватных приспособлений под нагрузкой производится с помощью кранов с использованием специальных грузов известной массы или на специальных станках, на которых испытательная нагрузка создается натяжением с помощью механического или гидравлического привода.

Гидравлический стенд для испытания чалочных канатов и цепей показан на рис. 8.14. Стенд состоит из двух швеллеров 1, расстояние между которыми 100 мм, длина их выбирается в зависимости от

длины испытываемых чалочных канатов и цепей.

Швеллеры соединяются между собой верхними и нижними поперечными планками 2, располагаемыми таким образом, что они образуют гнезда (1—IY) для упора 3. Количество гнезд также определяется длиной испытываемых канатов и цепей.

Упор сверху закрепляется двумя или одной планками, расположенными с внутренней стороны от него, а снизу планкой, укрепленной с наружной стороны упора. Такое расположение планок при создании нагрузки препятствует перемещению и наклону его. Через упор пропускается штанга 4, на одном конце которой имеется резьба, на другом — укреплена вилка 5 со шкворнем 6.

Второй аналогичный упор 7, к головке которого присоединяется плунжерный цилиндр 8, вставляется в гнездо 11 с обратным расположением планок (этот упор может быть прикреплен к швеллерам наглухо). Для натяжения канатов служит подвижная рамка 9, на одном конце ее имеются шипы 10 и валик 11. Плунжер 12 вставляется в гнездо рамки и соединяется с ней шплинтом нacоc 13, создающий давление в цилиндре, укрепляется в конце стенда из небольшой консоли.

Для определения силы натяжения каната шкала манометра 14 может быть гадуирована в килограммах При пользовании обычным манометром около стенда вывешивается специально разработанная таблица с переводом показаний манометра в килограммы.

Испытываемый канат закрепляют одним концом за шкворень, другим — за шипы 10 или валик 11 в зависимости от конструкции чалочных канатов.

В случае, если канаты окажутся большей длины, чем стенд, они могут быть запасованы с помощью промежуточной скобы 15, как показано на рис. 8.14.

В этом случае нагрузка при испытании должна быть вдвое больше.

Предварительное натяжение канатов создается установкой упора 3 в соответствующее гнездо, а затем гайкой 16 с контргайкой (на рис. не показана). При нагнетании млела плунжер 12, перемещая рамку 9 вместе с прикрепленным канатом, создает необходимое натяжение.

Поскольку испытание длится 5 мин, насос от плунжерного цилиндра отсоединяется краниками 17.

Стенд обслуживается специально прикрепленным работником, ответственным за ведение, журнала, своевременное испытание чалочных приспособлений и нанесение на них клейм или бирок.

На таре, за исключением специальной технологической тары (бадьи для раствора и т. п. ), должны быть указаны ее назначение, номер, собственная масса груза, для транспортировки которого она предназначена. Отнесение тары к специальной тех пологической производится по согласованию с местными органами госгортехнадзора.

), должны быть указаны ее назначение, номер, собственная масса груза, для транспортировки которого она предназначена. Отнесение тары к специальной тех пологической производится по согласованию с местными органами госгортехнадзора.

Емкость тары должна исключать возможность перегрузки крана.

В процессе эксплуатации все съемные грузозахватные приспособления и тара должны периодически осматриваться лицом, па которое возложено содержание их в исправном состоянии, в сроки, установленные администрацией предприятия, но не реже одного раза в 6 мес. при осмотре траверс, одного раза в месяц при осмотре клещей и других захватов и тары, одного раза в 10 дней при осмотре стропов. Редко используемые съемные грузозахватные приспособления могут осматриваться перед выдачей их в работу.

Периодическое испытание съемных грузозахватных приспособлений грузом Правилами по кранам не предусматривается.

Осмотр тары должен производиться по утвержденной руководством предприятия инструкции, определяющей порядок и методы осмотра, а также методы устранения обнаруженных повреждений.

Результаты периодических осмотров заносятся в журнал с указанием даты произведенной работы. Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления и тара должны изыматься из работы до проведения ремонта.

Забракованные съемные грузозахватные приспособления, а также грузозахватные приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. Не допускается нахождение в этих местах немаркированной и поврежденной тары.

49 CFR § 180.352 — Требования к повторным испытаниям и проверке КСГМГ. | Электронный свод федеральных правил (e-CFR) | Закон США

§ 180.352 Требования к повторным испытаниям и проверке КСГМГ.

(а) Общие. Каждый КСГМГ, изготовленный в соответствии со стандартом ООН, для которого требуется испытание или проверка, указанные в пунктах (b)(1), (b)(2) и (b)(3) настоящего раздела, не может быть заполнен и выставлен на продажу. транспортировке или транспортировке до тех пор, пока испытание или проверка не будут успешно завершены. Этот параграф не применяется к КСГМГ, заполненным до установленной даты испытаний или инспекции. Требования этого раздела не распространяются на переносные цистерны DOT 56 и 57.

Этот параграф не применяется к КСГМГ, заполненным до установленной даты испытаний или инспекции. Требования этого раздела не распространяются на переносные цистерны DOT 56 и 57.

(b) Испытания и проверки металлических, жестких пластиковых и композитных КСГМГ. Каждый IBC подлежит следующим испытаниям и проверкам:

(1) Каждый КСГМГ, предназначенный для перевозки твердых веществ, загружаемых или выгружаемых под давлением, или предназначенный для содержания жидкостей, должен быть испытан в соответствии с испытанием на герметичность, предусмотренным в § 178.813 настоящего подраздела, до его первого использования при перевозке и каждые 2,5 года. после этого, начиная с даты изготовления или даты ремонта в соответствии с параграфом (d)(1) настоящего раздела. Для этого испытания не требуется, чтобы на КСГМГ были установлены затворы.

(2) Внешний визуальный осмотр должен проводиться первоначально после производства и каждые 2,5 года, начиная с даты изготовления или даты ремонта в соответствии с пунктом (d)(1) настоящего раздела, чтобы убедиться, что:

(i) КСГМГ маркируется в соответствии с требованиями § 178. 703 настоящего подраздела. Отсутствующие или поврежденные маркировки или маркировки, которые трудно прочитать, должны быть восстановлены или возвращены в первоначальное состояние.

703 настоящего подраздела. Отсутствующие или поврежденные маркировки или маркировки, которые трудно прочитать, должны быть восстановлены или возвращены в первоначальное состояние.

(ii) Сервисное оборудование полностью функционально и не имеет повреждений, которые могут привести к отказу. Отсутствующие, сломанные или поврежденные детали необходимо отремонтировать или заменить.

(iii) КСГМГ способен выдержать применимые квалификационные испытания конструкции. КСГМГ должен быть осмотрен снаружи на наличие трещин, коробления, коррозии или любых других повреждений, которые могут сделать КСГМГ небезопасным для транспортировки. КСГМГ с такими дефектами должен быть изъят из эксплуатации или отремонтирован в соответствии с пунктом (d) настоящего раздела. Внутренний сосуд составного КСГМГ должен быть извлечен из внешнего корпуса КСГМГ для осмотра, за исключением случаев, когда внутренний сосуд соединен с внешним корпусом или если внешний корпус сконструирован таким образом (например, сварная или клепаная клетка), что удаление внутреннее вместилище невозможно без нарушения целостности внешнего корпуса. Неисправные внутренние сосуды должны быть заменены в соответствии с пунктом (d) настоящего раздела, или весь КСГМГ должен быть выведен из эксплуатации. Для металлических КСГМГ теплоизоляция должна быть удалена в той мере, в какой это необходимо для надлежащего осмотра корпуса КСГМГ.

Неисправные внутренние сосуды должны быть заменены в соответствии с пунктом (d) настоящего раздела, или весь КСГМГ должен быть выведен из эксплуатации. Для металлических КСГМГ теплоизоляция должна быть удалена в той мере, в какой это необходимо для надлежащего осмотра корпуса КСГМГ.

(3) Каждый металлический, жесткий пластиковый и композитный КСГМГ должен проходить внутреннюю проверку не реже одного раза в пять лет, чтобы убедиться, что КСГМГ не имеет повреждений и что КСГМГ может выдержать применимые квалификационные испытания конструкции.

(i) КСГМГ должен быть осмотрен изнутри на наличие трещин, коробления, коррозии или любых других дефектов, которые могут сделать КСГМГ небезопасным для транспортировки. КСГМГ, обнаруженный с такими дефектами, должен быть изъят из эксплуатации для перевозки опасных материалов до тех пор, пока не будет восстановлен первоначальный тип конструкции КСГМГ.

(ii) Металлические КСГМГ должны быть проверены на предмет соблюдения требований к минимальной толщине стенки, изложенных в § 178. 705(c)(1)(iv) данного подраздела. Металлические КСГМГ, не соответствующие требованиям к минимальной толщине стенки, должны быть исключены из службы перевозки опасных материалов.

705(c)(1)(iv) данного подраздела. Металлические КСГМГ, не соответствующие требованиям к минимальной толщине стенки, должны быть исключены из службы перевозки опасных материалов.

(c) Визуальный осмотр гибких, картонных или деревянных КСГМГ. Каждый КСГМГ должен быть осмотрен перед первым использованием и разрешен для повторного использования лицом, размещающим опасные материалы в КСГМГ, чтобы убедиться, что:

(1) КСГМГ маркируется в соответствии с требованиями § 178.703 настоящего подраздела. Может присутствовать дополнительная маркировка, разрешенная для каждого типа исполнения. Требуемая маркировка, которая отсутствует, повреждена или плохо читается, должна быть восстановлена или возвращена в исходное состояние.

(2) Соблюдены надлежащие технические требования к конструкции и дизайну.

(i) Каждый гибкий КСГМГ должен быть проверен на предмет того, что:

(A) Подъемные ремни, если они используются, надежно закреплены на IBC в соответствии с типом конструкции.

(B) Швы не имеют дефектов швов, термосварки или склейки, которые могут сделать КСГМГ небезопасными для перевозки опасных материалов. Все сшитые концы швов должны быть закреплены.

(C) Ткань, используемая для изготовления IBC, не имеет порезов, разрывов и проколов. Кроме того, на ткани не должно быть задиров, которые могут сделать КСГМГ небезопасным для транспортировки.

(ii) Каждый КСГМГ из фибрового картона должен быть проверен, чтобы убедиться, что:

(A) Рифленый или гофрированный картон прочно приклеивается к облицовке.

(B) Швы со складками, без надрезов, порезов и царапин.

(C) Стыки должным образом накладываются друг на друга и склеиваются, сшиваются, заклеиваются скотчем или скрепляются скобами в соответствии с проектом. Там, где используются скобы, стыки должны быть осмотрены на наличие торчащих концов скоб, которые могут проколоть или поцарапать внутреннюю подкладку. Все такие концы должны быть защищены до того, как КСГМГ будет допущен к работе с опасными материалами.

(iii) Каждый деревянный КСГМГ должен быть проверен на предмет того, что:

(A) Торцевые соединения закреплены в соответствии с проектом.

(B) Стенки IBC не имеют дефектов древесины. Внутренние выступы, которые могут проколоть или поцарапать лайнер, должны быть закрыты.

(d) Требования, применимые к ремонту КСГМГ.

(1) За исключением мягких КСГМГ и КСГМГ из фибрового картона, а также корпусов из жестких пластиковых и составных КСГМГ, поврежденные КСГМГ могут быть отремонтированы, а внутренние емкости составной тары могут быть заменены и возвращены в эксплуатацию при условии, что:

(i) Отремонтированный КСГМГ соответствует исходному типу конструкции, способен выдержать применимые квалификационные испытания конструкции и повторно испытан и проверен в соответствии с применимыми требованиями настоящего раздела;

(ii) КСГМГ, предназначенный для хранения жидкостей или твердых веществ, загружаемых или разгружаемых под давлением, подвергается испытанию на герметичность, как указано в § 178. 813 настоящего подраздела, и на нем указывается дата испытания; и

813 настоящего подраздела, и на нем указывается дата испытания; и

(iii) КСГМГ подвергается требованиям внутренней и внешней инспекции, как указано в пункте (b) настоящего раздела.

(iv) Лицо, проводящее испытания и инспекции после ремонта, должно нанести долговечную маркировку на КСГМГ рядом с маркировкой типа конструкции ООН изготовителя, чтобы показать следующее:

(A) Страна, в которой проводились испытания и проверки;

(B) Имя или уполномоченный символ лица, проводящего испытания и проверки; и

(C) Дата (месяц, год) проведения испытаний и проверок.

(v) Повторные испытания и проверки, проводимые в соответствии с пунктами (d)(1)(i) и (ii) настоящего раздела, могут использоваться для удовлетворения требований к периодическим испытаниям и проверкам каждые 2,5 и пять лет, требуемым пунктом ( б) настоящего раздела, если применимо.

(2) За исключением мягких КСГМГ и КСГМГ из фибрового картона, конструктивное оборудование КСГМГ может быть отремонтировано и возвращено в эксплуатацию при условии, что:

(i) Отремонтированный КСГМГ соответствует первоначальному типу конструкции и способен выдержать применимые квалификационные испытания конструкции; и

(ii) КСГМГ подвергается требованиям внутренней и внешней инспекции, как указано в пункте (b) настоящего раздела.

(3) Сервисное оборудование может быть заменено при условии:

(i) Отремонтированный КСГМГ соответствует первоначальному типу конструкции и способен выдержать применимые квалификационные испытания конструкции;

(ii) КСГМГ подлежит внешнему визуальному осмотру, как указано в пункте (b) настоящего раздела; и

(iii) Проверка надлежащего функционирования и герметичности сервисного оборудования, если применимо.

(e) Требования, применимые к текущему техническому обслуживанию КСГМГ. За исключением планового технического обслуживания металлических, жестких пластиковых и составных КСГМГ, выполняемого владельцем КСГМГ, чье государство и название или официальный символ нанесены на КСГМГ долговечной маркировкой, сторона, выполняющая текущее техническое обслуживание, должна нанести долговечную маркировку на КСГМГ рядом с дизайном ООН изготовителя. тип маркировки, чтобы показать следующее:

(1) Страна, в которой проводилось текущее техническое обслуживание; и

(2) Название или уполномоченный символ стороны, выполняющей плановое техническое обслуживание.

(f) Дата повторного испытания. Дата последнего периодического повторного тестирования должна быть отмечена, как это предусмотрено в § 178.703(b) данного подраздела.

(g) Хранение записей.

(1) Владелец или арендатор КСГМГ должен вести записи о периодических повторных испытаниях, первоначальных и периодических проверках и испытаниях КСГМГ, если он был отремонтирован или восстановлен.

(2) Записи должны включать типы конструкций и спецификации упаковки, даты испытаний и инспекций, название и адрес испытательных и инспекционных объектов, имена или имена любых лиц, проводящих испытания или инспекции, а также особенности и результаты испытаний или инспекций.

(3) Записи должны храниться для каждой упаковки в каждом месте, где проводятся периодические испытания, до тех пор, пока такие испытания не будут успешно проведены снова или в течение не менее 2,5 лет с даты последнего испытания. Эти записи должны быть доступны для проверки представителем Департамента по запросу.

[Изм. 180-5, 59 FR 38079, 26 июля 1994 г., в редакции 64 FR 10782, 5 марта 1999 г.; 65 FR 58632, 29 сентября 2000 г.; 66 FR 45186, 45391, 28 августа 2001 г.; 68 ФР 45042, 31 июля 2003 г.; 69 FR 76186, 20 декабря 2004 г.; 70 ФР 34399, 14 июня 2005 г.; 70 FR 56099, 23 сентября 2005 г.; 71 FR 78635, 29 декабря 2006 г.]

Как часто необходимо проводить осмотр подъемного механизма?

Делиться:

2 июля 2019 г.

Почти все используемое вами подъемное, такелажное и страховочное оборудование должно быть проверено и помечено «компетентным лицом».

Оборудование для обеспечения безопасности на высоте и оборудование для замкнутого пространства

Это оборудование должно подвергаться визуальному осмотру «компетентным лицом» не реже одного раза в 6 месяцев. Для многих страховочных блоков и инерционных катушек/лебедок у производителя помимо регулярных визуальных осмотров имеется рекомендуемый график обслуживания. Обслуживание включает в себя отправку устройства обратно производителю, где они разбирают и тщательно проверяют, все ли в полном рабочем состоянии, дополнительно выполняя любой ремонт, если это необходимо. Обслуживание может потребоваться от одного года до одного раза в 5 лет, это зависит от поставщика и конкретного устройства.

Обслуживание включает в себя отправку устройства обратно производителю, где они разбирают и тщательно проверяют, все ли в полном рабочем состоянии, дополнительно выполняя любой ремонт, если это необходимо. Обслуживание может потребоваться от одного года до одного раза в 5 лет, это зависит от поставщика и конкретного устройства.

Круглые и ленточные подъемные стропы

Эти типы строп должны подвергаться визуальному осмотру «компетентным лицом» как минимум каждые 3 месяца.

Бетонная муфта/ подъемник для бетона

Бетонные муфты необходимо проверять под нагрузкой каждые 12 месяцев.

Клетки и изготовленные на заказ изделия

Эти подъемные устройства должны быть испытаны под нагрузкой и снабжены биркой с данными при их первом изготовлении. После первого испытания под нагрузкой ежегодно требуется только визуальный осмотр.

Все остальное

Большая часть оставшегося подъемного и такелажного оборудования, такого как цепные стропы, скобы, погрузочно-разгрузочное оборудование и т. д., нуждается в визуальном осмотре каждые 12 месяцев.

д., нуждается в визуальном осмотре каждые 12 месяцев.

В зависимости от того, как часто вы используете ваше оборудование, вам может потребоваться проверка через более короткие промежутки времени.

Как и во всем, есть некоторые предметы, которые не вписываются в эти общие категории или могут иметь особые требования. Есть также некоторые сайты, которые могут иметь дополнительные процедуры безопасности.

Всегда проверяйте свое снаряжение, прежде чем использовать его, так как оно может быть в другом состоянии с момента последнего использования.

Советы: Если он не похож на другой, действительно грязный, ржавый, крючок не закрывается или механизм не блокируется, вероятно, его использование бесполезно. Если вы когда-либо сомневались в своем оборудовании, здесь, в All Lifting, мы все заботимся о вашей безопасности. Наши инспекторы по безопасности могут обеспечить вам душевное спокойствие, чтобы убедиться, что вы соответствуете требованиям.

1

1