Содержание

Правила

Вданном разделе Вы найдете информацию о материалах для строп, коэффициент запаса прочности строп, испытания, а так же методы, сроки осмотра и выбраковки строп.

| Выписка из «Правил по обеспечению промышленной безопасности грузоподъёмных кранов». |

Настоящие правила обязательны для организаций независимо от их организационно-правовой формы и формы собственности и индивидуальных предпринимателей, являющихся владельцами грузоподъёмных кранов, а также других организаций, выполняющих на территории Республики Беларусь отдельные виды работ и услуг (проектирование, конструирование, изготовление, монтаж, наладку, эксплуатацию, техническое обслуживание, ремонт, реконструкцию, техническое диагностирование, техническое освидетельствование, обучение персонала и ответственных специалистов), связанные с грузоподъёмными кранами, техническими устройствами в их составе, а также приспособлениями для грузоподъёмных операций.

О материалах для строп, коэффициент запаса прочности строп, испытательный стенд.

ГЛАВА 19 Съёмные грузозахватные приспособления, тара.

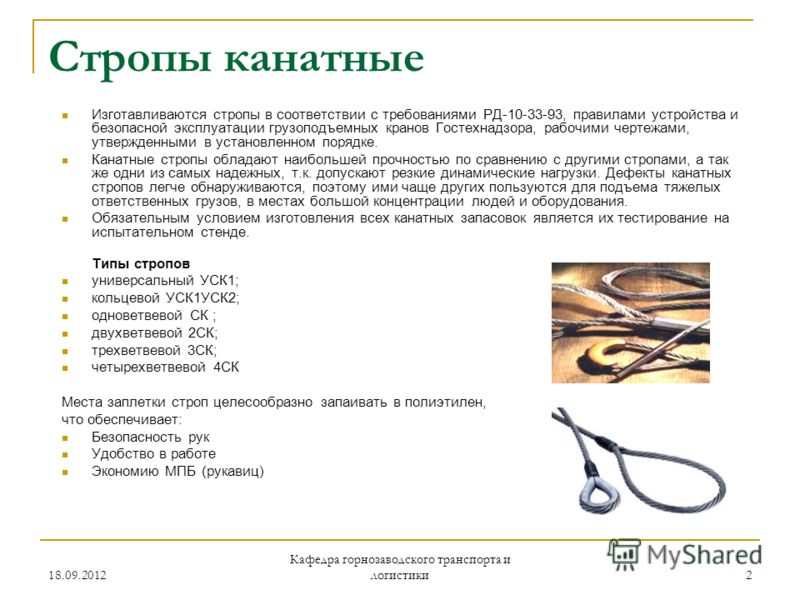

211. Проектирование съёмных грузозахватных приспособлений и тары должно осуществляется специализированными организациями в соответствии с государственными и межгосударственными стандартами, настоящими Правилами, ТНПА. Стропы текстильные должны соответствовать государственным и межгосударственным стандартам. Текстильные канаты и ленты, применяемые для изготовления строп, должны иметь свидетельство, оформленное в соответствии с требованиями ТР ТС 010/2011. При отсутствии указанного свидетельства применение текстильных канатов и лент не допускается.

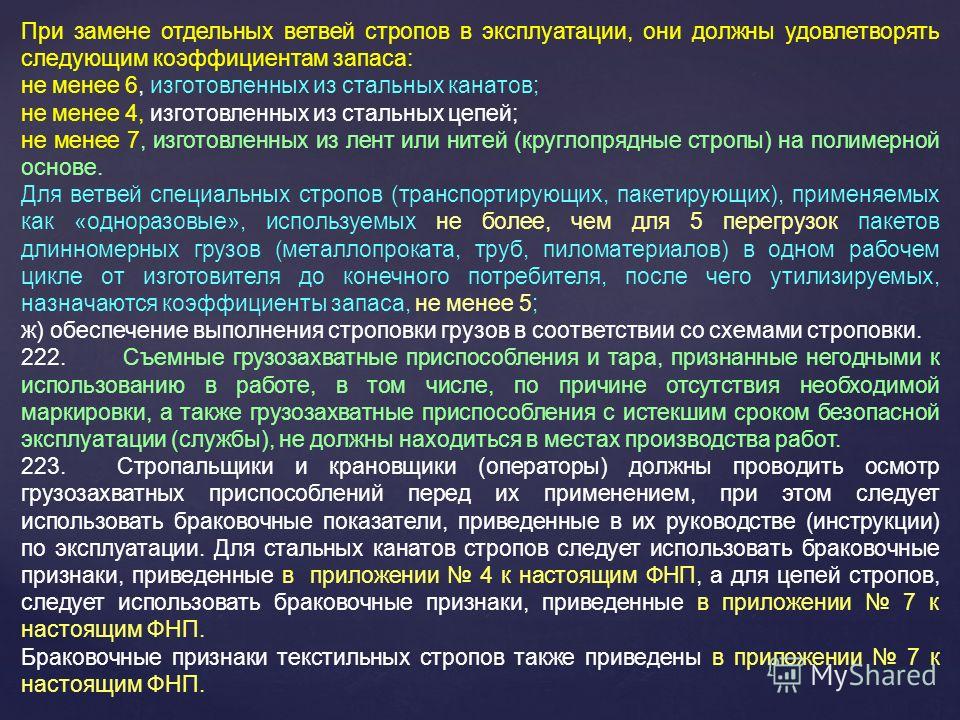

214. Расчет ветвей стропа производят на растяжение по формуле: Fₒ≥SK

где Fₒ — разрывное усилие каната в целом, цепи, ленты в ньютонах, принимаемое по стандарту или техническому условию;

S – расчетное (необходимое рабочее) натяжение ветви стропа в ньютонах;

K – коэффициент запаса прочности, принимаемый для:

канатных строп – не меньше 6;

цепных строп — не меньше 4;

текстильных строп – не меньше 7;

219. Обязательным условием для изготовления канатных, цепных и текстильных строп является наличие испытательного стенда.

Обязательным условием для изготовления канатных, цепных и текстильных строп является наличие испытательного стенда.

223. Приспособления для грузоподъёмных операций испытываются после изготовления в организациях-изготовителе, а после ремонта – в организации, в которой они ремонтировались, нагрузкой, на 25% превышающей из паспортную грузоподъёмность. Стропы, за исключением цепных, ремонту не подлежат.

О методах, сроках осмотра и выбраковки строп.

ГЛАВА 30 Техническое освидетельствование

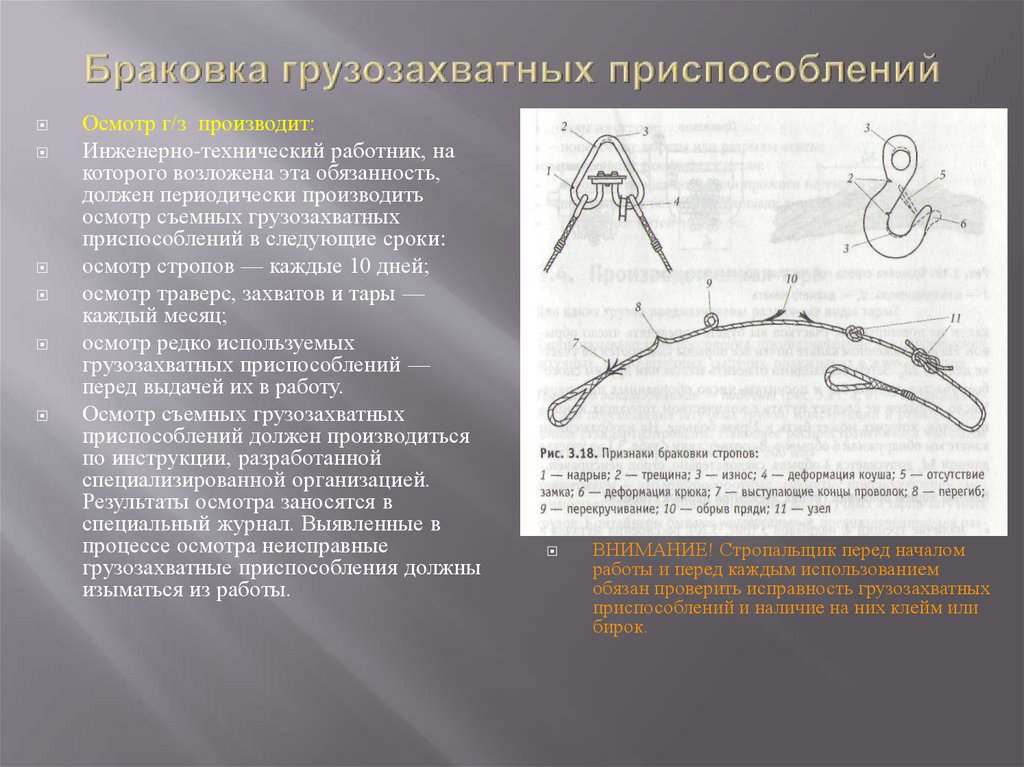

371. В процессе эксплуатации съёмные грузозахватные приспособления и тара должны периодически осматриваться в следующие сроки:

траверсы, клещи другие захваты и тара – каждый месяц;

стропы (за исключением редко используемых) – каждые 10 дней;

редко используемые съёмные грузозахватные приспособления – перед их применением;

Порядок осмотра съёмных грузозахватных приспособлений и тары определяется их владельцем

(порядок — правила, по которым совершается что-нибудь).

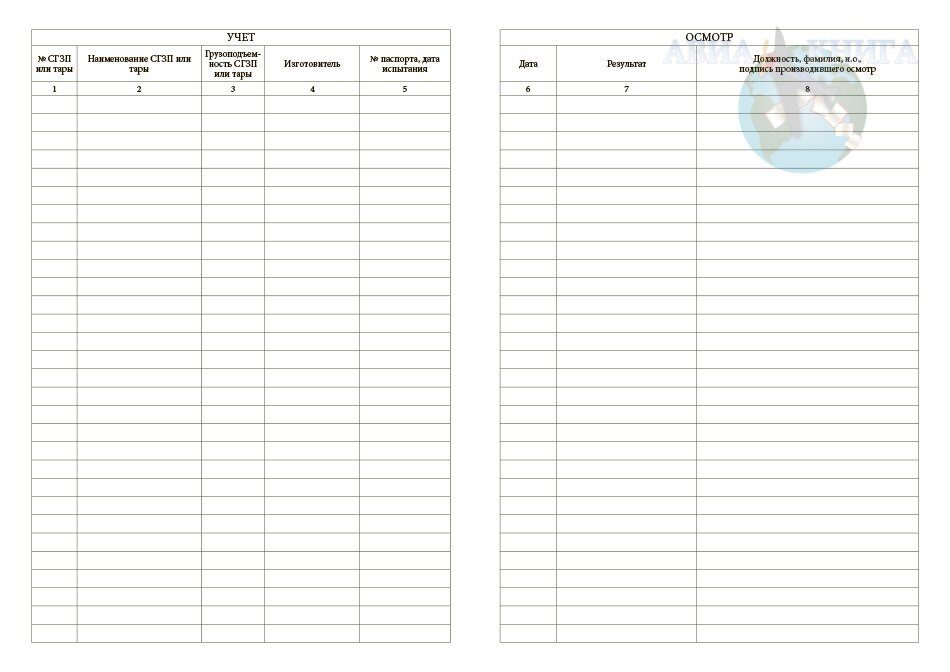

Результаты осмотра съёмных грузозахватных приспособлений и тары заносятся в журнал учета и осмотра грузозахватных приспособлений и тары.

Для осмотра съёмных грузозахватных приспособлений и тары владелец грузоподъёмного крана и (или) производитель работ должны назначить работника из числа специалистов, ответственных за содержание грузоподъёмных кранов в исправном состоянии, или лиц , ответственных за безопасное производство работ кранами. Осмотр съёмных грузозахватных приспособлений и тары должен производится по инструкции, разработанной с учетом приложения 23 к настоящим Правилам и определяющей порядок и методы осмотра, браковочные показатели. Выявленные в процессе осмотра поврежденные съёмные грузозахватные приспособления и тара должны изыматься из работы.

375. Специалист (группа специалистов) по надзору назначается после прохождения обучения в соответствии с требованиями настоящих Правил и проверки знаний законодательства в области промышленной безопасности в объёме выполняемой работы в соответствии с Инструкцией о порядке проверки знаний и выдачей ему (им) соответствующего удостоверения.

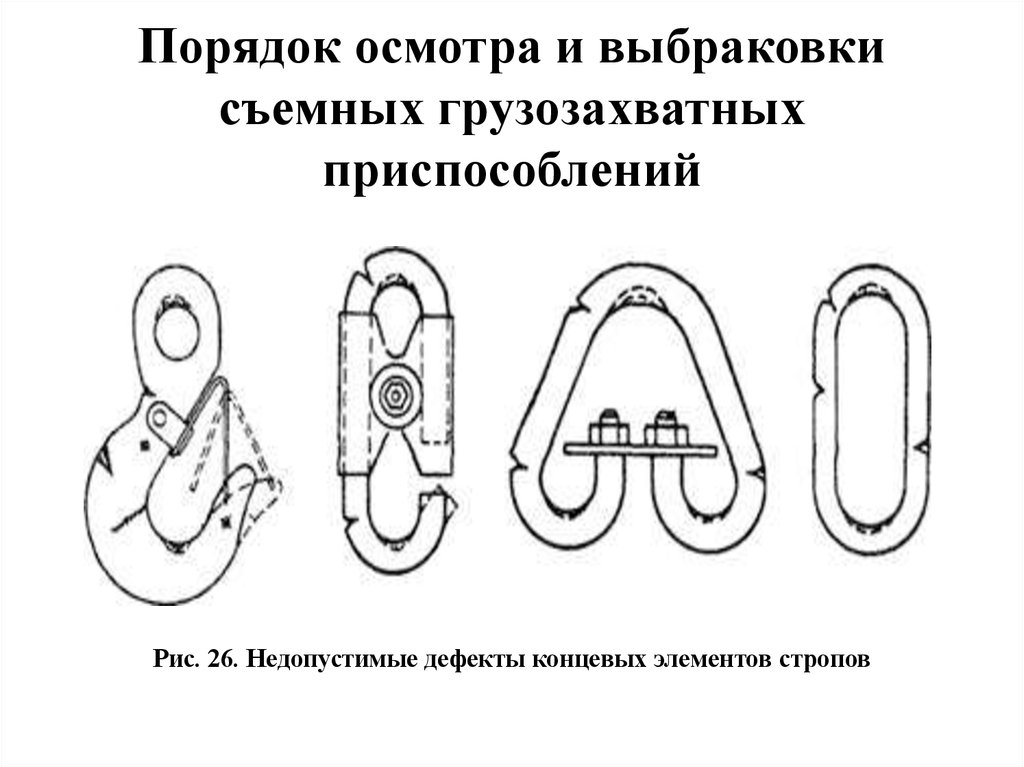

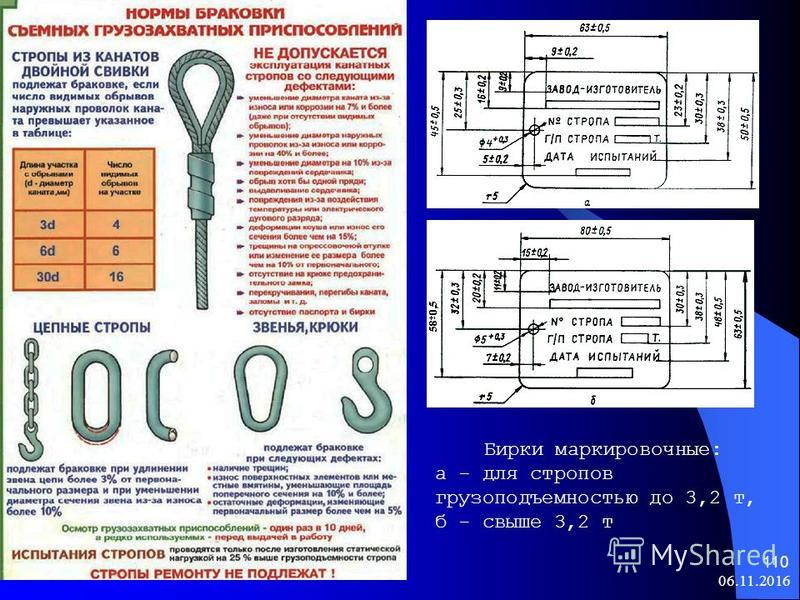

Приложение 23 к Правилам по обеспечению промышленной безопасности грузоподъёмных кранов Нормы браковки грузозахватных приспособлений:

Браковка грузозахватных приспособлений, находящихся в эксплуатации, должна производится по инструкции, разработанной организацией-изготовителем или специализированной проектной организацией и определяющей порядок и методы осмотра и браковочные показатели.

При отсутствии у владельца инструкции браковка элементов канатных, цепных и текстильных стропов производится в соответствии с рекомендациями, приведенными в настоящем приложении.

Браковка канатных строп.

| Запрещается: | |||||

| Боковой загиб концевого элемента | Вязание узлов | Зацеп за рог крюка | Удары по элементам стропа | Работа при отсутствии защелок на крюкх | Ремонт |

Замена концевых или гибких элементов стропа производится только предприятием-изготовителем, имеющим соответсвующее Разрешение. После замены элементов, стропы испытываются статической нагрузкой, превышающей номинальную в 1,25 раза. После замены элементов, стропы испытываются статической нагрузкой, превышающей номинальную в 1,25 раза. | |||||

1) Отсутствует клеймо (бирка) или не читаются сведения о стропе, отсутствует паспорт;

2) Наличие на канате узлов, перегибов, заломов, перекручивание каната;

3) Диаметр каната в целом уменьшился на 7%и более из-за износа или коррозии;

4) Канатный строп подлежит браковке, если число видимых обрывов наружных проволок каната превышает указанное в таблице:

| Число видимых обрывов проволок на участке канатного стропа длиной | ||

| 3d | 6d | 30d |

| 4 | 6 | 16 |

Примечание d – диаметр каната мм.

5) Выдавливание наружу сердечника каната;

6) Термические или термоэлектрические повреждения стропа;

7) Деформация и износ сечения коуша более чем на 15%;

8) Трещины на втулках и изменение их размеров более чем на 10%;

9) Повреждения элементов канатного стропа (звенья, крюки): трещины любых размеров, боковые перегибы, отсутсвие предохранительных защелок, уменьшение площади поперечного сечения на 10% и более. Наличие остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3%;

Наличие остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3%;

Браковка цепных строп.

| Запрещается: |

Браковка текстильных строп.

| Запрещается: |

Запрещается эксплуатация стропов со следующими дефектами и повреждениями металлических элементов (крюков, звеньев, скоб, подвесок, обойм, карабинов и т.п.):

1) Трещинами любых размеров и расположения;

2) Износом поверхности элементов или наличием местных вмятин, приводящих к уменьшению площади поперечного сечения на 10% и более;

3) Наличием остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3%;

4) Повреждением резьбовых соединений и других креплений.

Браковка круглопрядных строп.

| Запрещается: |

НПАОП 0.

00-1.30-01. Правила безпечної роботи з інструментом та пристроями (1273)

00-1.30-01. Правила безпечної роботи з інструментом та пристроями (1273)

Грузоподъемные механизмы, поступившие на место эксплуатации в собранном виде, при наличии документа об их полном техническом освидетельствовании на заводе-изготовителе допускаются к эксплуатации на срок не более 12 мес. с предварительным осмотром (без проведения испытаний). В этом случае дату и результаты технического освидетельствования необходимо записать в паспорт механизма.

6.1.7. Каждый грузоподъемный механизм при техническом освидетельствовании должен проходить статическое испытание в течение 10 мин грузом, на 25 % превышающим его номинальную грузоподъемность, – с целью проверки прочности механизма и отдельных его элементов. Грузоподъемный механизм, выдержавший статическое испытание, подлежит динамическому испытанию.

Динамическое испытание грузоподъемного механизма должно проводиться грузом, на 10 % превышающим номинальную грузоподъемность механизма, – с целью проверки действия его тормозов.

Коэффициент запаса торможения тормоза, в зависимости от режима работы и рода привода грузоподъемного механизма, должен быть от 1,5 до 2,5.

Допускается проводить динамическое испытание рабочим грузом с повторным его подъёмом и опусканием.

Во всех случаях при обнаружении дефектов при проведении испытаний грузоподъемного механизма испытание необходимо прекратить и после устранения дефектов провести вновь.

6.1.8. Грузоподъемные механизмы (ручные и электрические тали, лебедки для подъёма людей и т. п.), подлежащие регистрации в Госнадзорохрантруда, должны проходить периодическое техническое освидетельствование в сроки, указанные в ДНАОП 0.00-1.03-93 «Правила устройства и безопасной эксплуатации грузоподъемных кранов».

Грузоподъемные механизмы, в том числе электро- и автопогрузчики, гидроэлектропогрузчики, штабелеры и т. п., не подлежащие регистрации в Госнадзорохрантруда, должны проходить периодическое техническое освидетельствование:

– полное – не реже 1 раза в 3 года, а механизмы, предназначенные для подъёма людей (лебедки, подъемники, вышки и т. п.), – не реже 1 раза в 12 мес.;

п.), – не реже 1 раза в 12 мес.;

– частичное – не реже 1 раза в 12 мес.

При полном техническом освидетельствовании должны проводиться осмотр, статическое и динамическое испытания, а при частичном – только осмотр.

Самоходные вышки и подъемники, установленные на базе автомобилей, гусеничных и колесных тракторов, должны проходить техническое освидетельствование перед началом эксплуатации, периодически, а также после ремонта – в соответствии с требованиями, указанными в технической документации завода-изготовителя на данный вид вышки или подъемника. Кроме того, ежедневно перед началом выполнения работ необходимо проводить испытания – в соответствии с требованиями инструкции по эксплуатации на данный вид вышки или подъемника.

Внеочередное полное техническое освидетельствование грузоподъемных механизмов необходимо проводить после реконструкции их, ремонта металлических конструкций с заменой расчетных элементов или узлов, капитального ремонта или замены механизма, крюка и т. п.

п.

После замены изношенных грузовых или других канатов, а также во всех случаях перепасовки канатов необходимо проводить проверку правильности запасовки и надежности закрепления концов каната, а также обтяжку канатов рабочим грузом.

На самоходных вышках и подъемниках, прошедших техническое освидетельствование, должны наноситься даты проведенного технического, а также очередного периодического освидетельствования.

6.1.9. Съемные грузозахватные приспособления должны проходить:

– техническое освидетельствование – на заводе-изготовителе, а после ремонта – на предприятии, где они ремонтировались. При проведении технического освидетельствования съемные грузозахватные приспособления необходимо осматривать и испытывать в течение 10 мин нагрузкой, на 25 % превышающей их номинальную грузоподъемность;

– осмотр – перед выдачей грузозахватных устройств в работу, а также в процессе эксплуатации в установленные сроки, но не реже чем через 6 мес. – для траверс; через 1 мес. – для тары, клещей и других захватов; через 10 дней – для стропов, – за исключением редко используемых. Редко используемые съемные грузозахватные приспособления должны осматриваться перед выдачей их в работу.

– для тары, клещей и других захватов; через 10 дней – для стропов, – за исключением редко используемых. Редко используемые съемные грузозахватные приспособления должны осматриваться перед выдачей их в работу.

Тару для перемещения грузоподъемными машинами мелкоштучных, сыпучих и других грузов после изготовления ее и перед применением необходимо осматривать в соответствии с утвержденной руководством предприятия инструкцией, определяющей порядок проведения осмотра, мероприятия по устранению обнаруженных повреждений, а также состав работников, которые должны выполнять эти работы.

Выявленные при техническом освидетельствовании и осмотре поврежденные съемные грузозахватные приспособления и тара должны отбраковываться и изыматься из эксплуатации.

Результаты осмотра съемных грузозахватных приспособлений должен записывать работник, ответственный за содержание этих приспособлений в исправном состоянии, в «Журнал учета и осмотра такелажных средств, механизмов и приспособлений», форма которого приведена в приложении 5 к настоящим Правилам, тары – в «Журнал периодического осмотра тары», форма которого приведена в приложении 1 к настоящим Правилам.

6.1.10. Разрешение на пуск в работу грузоподъемных механизмов, не подлежащих регистрации в Госнадзорохрантруда, а также на применение вновь изготовленных съемных грузозахватных приспособлений и тары должен выдавать: или инженерно-технический работник по надзору за грузоподъемными машинами и механизмами, или инженерно-технический работник, выполняющий его обязанности, или другой инженерно-технический работник. Разрешение должно выдаваться на основании документации завода-изготовителя и результатов технического освидетельствования.

6.1.11. Работник, проводивший техническое освидетельствование грузоподъемного механизма, должен записывать дату и результаты освидетельствования, а также сведения о выполненных ремонтах в «Журнал учета и осмотра такелажных средств, механизмов и приспособлений» по форме, приведенной в приложении 5 к настоящим Правилам.

6.1.12. Подавать электрическое напряжение на грузоподъемный механизм от внешней электрической сети необходимо с помощью вводного устройства, имеющего ручное и дистанционное управление для снятия напряжения.

6.1.13. Крюки, с помощью которых должны подниматься тяжеловесные грузы (массой более 3 т), должны быть вращающимися на закрытых шариковых опорах, – за исключением крюков специального назначения.

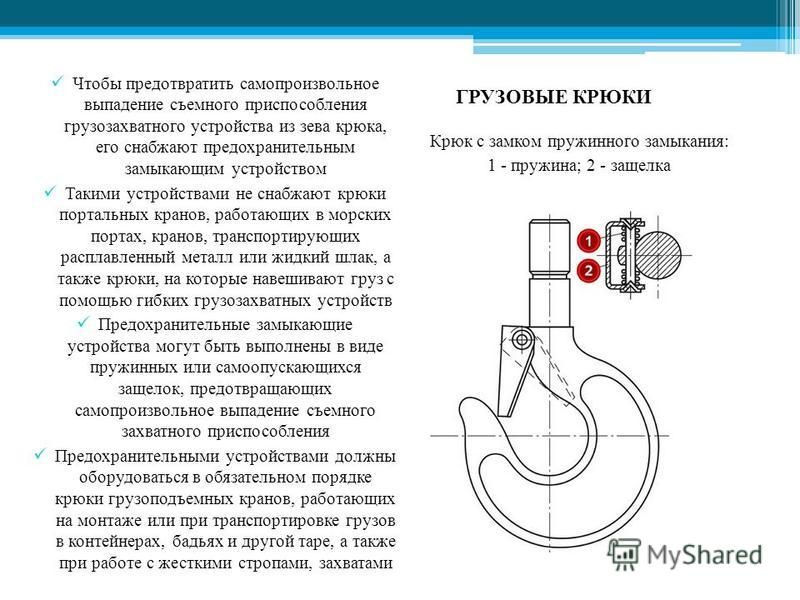

Крюки должны быть оборудованы предохранительными замками, – для предотвращения самопроизвольного выпадения съемного грузозахватного устройства.

6.1.14. Массу подлежащих подъёму грузов необходимо определять до подъёма их. Нагрузка на грузоподъемные механизмы и съемные грузозахватные приспособления не должна превышать их грузоподъемности.

6.1.15. Для грузов, имеющих специальные устройства (петли, цапфы, рымы), предназначенные для подъёма таких грузов в различных положениях, необходимо разрабатывать схемы строповки.

Для грузов, не имеющих специальных устройств (петель, цапф, рым), необходимо разрабатывать способы правильной строповки грузов, которые должны указываться в ППР.

Наиболее часто встречающиеся схемы строповки грузов должны вывешиваться на рабочих местах или выдаваться на руки стропальщикам и крановщикам.

Поднимать груз, на который не разработаны схемы строповки, необходимо в присутствия и под непосредственным руководством работника, ответственного за безопасное выполнение работ по перемещению грузов.

6.1.16. Грузы, подвешиваемые к крюку грузоподъемного механизма, необходимо надежно обвязывать канатами или калиброванными цепями – для обеспечения устойчивого положения груза при его перемещении, а также для предотвращения при выполнении этой работы падения отдельных частей этого груза (досок, бревен, прутков, труб и т. п.).

Стропить длинномерные грузы (длиной более 6 м) необходимо не менее чем в двух местах.

Для обвязки груза должны применяться чалочные приспособления, соответствующие массе поднимаемого груза, с учетом количества ветвей каната и угла наклона их к вертикали.

В этом случае канаты или цепи чалочных приспособлений необходимо накладывать на поднимаемый груз равномерно, без узлов и перекруток; если поднимаемый груз имеет острые грани, под канат или цепь необходимо подложить подкладки – для предотвращения повреждения строп.

Запрещается строповка поднимаемого груз за выступы, штурвалы, штуцера и другие устройства, не рассчитанные для его подъёма.

6.1.17. Не разрешается оставлять в местах проведения работ отбракованные и не имеющие бирки (клейма) съемные грузозахватные приспособления, а также немаркированную и поврежденную тару.

6.1.18. Все работники, не имеющие непосредственного отношения к проводимым в опасной зоне работам по подъёму и перемещению грузов, должны быть выведены из этой зоны.

6.1.19. Все проёмы в зоне перемещения грузов должны быть закрыты или ограждены и возле них должны вывешиваться предупреждающие знаки безопасности.

6.1.20. Поднимать тяжеловесные грузы (массой более 3 т) грузоподъемными механизмами необходимо под непосредственным руководством работника, ответственного за безопасное выполнение работ по перемещению грузов кранами и механизмами.

6.1.21. Груз при его перемещении в горизонтальном направлении необходимо предварительно поднять не менее чем на 0,5 м выше предметов, которые могут встретиться на его пути.

6.1.22. Грузы разрешается опускать на заранее подготовленное место, – чтобы исключить возможность их падения, опрокидывания или сползания. Для удобства извлечения стропов из-под груза на месте его установки должны укладываться прочные подкладки.

6.1.23. Запрещается опускать грузы на перекрытия, опоры и площадки – без предварительного расчета прочности несущих конструкций, а также запрещается перегружать их сверх допустимых нагрузок.

6.1.24. Запрещается оставлять груз в подвешенном положении, а также поднимать и перемещать работников не предназначенными для этого грузоподъемными механизмами.

В случае неисправности механизма, если невозможно опустить поднятый груз, опасную зону проведения работ необходимо оградить и вывесить предупреждающие знаки безопасности «Обережно! Небезпечна зона» («Осторожно! Опасная зона»).

6.1.25. При перемещении грузов грузоподъемными механизмами освещение рабочего места должно быть достаточным для безопасного выполнения работы.

6. 1.26. Грузы необходимо поднимать строго отвесно; для этого крюк грузоподъемногомеханизма необходимо устанавливать непосредственно над грузом.

1.26. Грузы необходимо поднимать строго отвесно; для этого крюк грузоподъемногомеханизма необходимо устанавливать непосредственно над грузом.

Подтягивать груз по земле или по полу крюком грузоподъемного механизма при наклонном положении грузовых канатов необходимо с применением направляющих блоков, обеспечивающих вертикальное положение канатов.

Не разрешается оттягивать груз во время его подъема, перемещения и опускания, выравнивать его собственным весом работника, выполняющего работу, а также направлять канат руками при наматывании его на барабан.

6.1.27. Не разрешается при работе грузоподъемного механизма освобождать с его помощью защемленные грузом стропы, канаты или цепи, а также работать при выведенных из действия или неисправных приборах безопасности и тормозах грузоподъемного механизма.

6.1.28. Запрещается выполнять грузоподъемными механизмами следующие работы:

– поднимать примерзший, засыпанный или защемленный груз;

– поднимать грузы при наклонном положении полиспаста, у которого верхний блок имеет жесткое закрепление;

– выполнять одновременно подъем или опускание двух грузов, находящихся в непосредственной близости один от другого.

6.1.29. Поднимать груз необходимо плавно, без рывков и раскачивания, не допуская его соприкосновения с предметами, которые могут встретиться на его пути, и без закручивания строп.

Поднимать груз необходимо так: сначала его следует поднять на высоту не более 300 мм, затем 2 – 3 раза опустить на 100 мм – для проверки надежности работы тормозов, устойчивости грузоподъемного механизма, правильности строповки и равномерности натяжения стропов, и только после этого груз следует поднять на требуемую высоту.

Для исправления строповки груз необходимо опустить.

Для разворачивания при подъёме или перемещении длинномерных и тяжеловесных грузов необходимо применять оттяжки-крюки соответствующей длины.

6.1.30. Все грузоподъемные механизмы, находящиеся в эксплуатации, необходимо периодически осматривать и ремонтировать в сроки, предусмотренные системой планово-предупредительных ремонтов, с записью результатов в «Журнал учета и осмотра такелажных средств, механизмов и приспособлений» по форме, приведенной в приложении 5 к настоящим Правилам.

Работник, ответственный за содержание грузоподъемных машин и механизмов в исправном состоянии, обязан обеспечить своевременное устранение выявленных неисправностей.

6.2. Требования к лебедкам и к выполнению работ с их применением

6.2.1. Место установки лебедок, способ закрепления их, а также размещение блоков должны указываться в ППР и удовлетворять требованиям ДНАОП 0.00-1.03-93 «Правила устройства и безопасной эксплуатации грузоподъемных кранов».

Место установки лебедок необходимо выбирать с соблюдением следующих требований:

– лебедка должна находиться вне зоны выполнения работ по подъему и перемещению грузов;

– место установки лебедки должно обеспечивать обслуживающим её работникам хорошее наблюдение за поднимаемым грузом;

– должны обеспечиваться необходимое закрепление каната и правильное его направление. Канат, идущий к лебедке, не должен пересекать дороги и проходы для людей. В случае, когда такое пересечение неизбежно, в местах прохода или проезда необходимо установить ограждения с предупреждающими знаками безопасности «Обережно! Небезпечна зона!» («Осторожно! Опасная зона») и выставить наблюдающего.

При установке лебедки в помещении ее раму необходимо закрепить стальным канатом: или за колонну здания, или за железобетонный или металлический ригель перекрытия здания, или за кирпичную стену. Диаметр и количество ветвей каната должны рассчитываться, исходя из грузоподъемности лебедки с коэффициентом запаса прочности не менее 6. Конец обвязывающего каната необходимо закреплять с помощью зажимов, количество которых определяется при проектировании, но их должно быть не менее трех. Шаг расположения зажимов и длина свободного конца каната от последнего зажима должны составлять не менее шести диаметров каната.

Скачать бесплатно

Процессы проверки оборудования для загрузки контейнеров

В 2009 г. 26% мировых контейнерных перевалок приходилось на Китай. Это произошло с использованием лучших транспортных средств для загрузки контейнеров, которые в основном производятся в стране. Это доказывает надежность и качество китайского оборудования для обработки контейнеров, включая ричстакеры, погрузчики для пустых контейнеров и погрузчики для загруженных контейнеров.

Помимо внутренних систем контроля качества, используемых производителями оборудования для загрузки контейнеров, сторонние инспекционные компании помогают покупателям гарантировать, что их продукция соответствует международным стандартам и согласованным спецификациям.

InTouch лидирует в защите интересов покупателей оборудования из Китая. Его протоколы инспекций тщательно сформулированы на основе многолетнего практического опыта в сочетании с самыми последними международными стандартами. Вот некоторые из этих процедур проверки:

Процессы проверки материалов

- Материалы для покрытий. Убедитесь, что краски и другие материалы для покрытий обладают требуемыми антикоррозионными характеристиками для защиты оборудования до окончания срока его службы или до запланированного срока службы. поддержание.

- Резиновые материалы — Проверьте материалы для производства шин. Это помогает гарантировать, что шины не порвутся во время использования, предотвращая возникновение неблагоприятных инцидентов.

Протоколы проверки безопасности

- Проверка пожарной безопасности. Проверка целостности механизмов пожарной безопасности контейнеровозов с использованием испытаний и рекомендаций, предусмотренных в UL 558. Испытания, включенные в UL 588, включают температурные испытания, испытание на расход топлива, и проверка выхлопной системы.

- Безопасность при подъеме — убедитесь, что цепи, тросы и подъемные механизмы защищены от сбоев, чтобы обеспечить более безопасное рабочее место для операторов и другого персонала.

Процедуры визуального осмотра

- Поставка запасных частей. Убедитесь, что у производителя имеется достаточный запас запасных частей, готовых к выпуску, когда это потребуется покупателю. Это позволяет свести к минимуму время простоя, связанное с ремонтом и техническим обслуживанием.

- Проверка видимости — убедитесь, что оператор имеет визуальный контакт с критическими частями контейнера, дорожной разметкой терминала и другими окружающими объектами.

- Паспортная табличка оборудования — убедитесь, что номинальная мощность, вес, график технического обслуживания и инструкции по эксплуатации точно указаны на паспортной табличке автомобиля.

Проверка размеров

- Подъемная вилка – Проверьте толщину, длину, вес, ширину и другие габаритные размеры подъемной вилки.

- Проверка навесного оборудования — проверьте размерные характеристики навесного оборудования для обработки контейнеров, чтобы определить их пригодность для работы с указанными транспортными контейнерами.

Проверка производительности

- Проверка номинальной мощности — Убедитесь, что номинальная мощность оборудования не превышает процент максимальной мощности.

- Проверка центра нагрузки — убедитесь, что центр нагрузки или расстояние между передней частью вилочного погрузчика и центром тяжести составляет 24 дюйма или меньше.

- Скорость движения — проверьте скорость движения оборудования для загрузки контейнеров при перемещении предварительно определенных контейнеров на заданное расстояние.

- Скорость подъема — определите вертикальную скорость подъема оборудования при работе с его максимальной номинальной грузоподъемностью.

- Преодолеваемый подъем — проверьте степень уклона, при котором содержащее погрузочное оборудование может безопасно перемещаться без каких-либо признаков дисбаланса или опрокидывания. Стандартное значение составляет 15 градусов.

- Fuel Efficiency — проверьте объем топлива, израсходованного после выполнения заранее определенных задач.

- Работа шин. Убедитесь, что шины оборудования способны выдерживать фактическое обращение с контейнером без каких-либо признаков повреждения или чрезмерной потери объема содержащегося воздуха, пока они не будут запланированы для осмотра оператором перед использованием.

- Проверка сварных деталей — проверьте наличие визуальных признаков растрескивания сварных деталей, особенно на навесном оборудовании, после эксплуатации оборудования в течение заданного периода времени.

Функциональная проверка

- Проверка высоты подъема – Определите максимальную и минимальную высоту подъема оборудования при перевозке указанных тестовых грузов без каких-либо признаков опрокидывания или дисбаланса.

- Проверка горизонтального вылета — Убедитесь, что оборудование для загрузки контейнеров способно выдерживать максимальную номинальную нагрузку при полностью выдвинутом в горизонтальном направлении подъемном рычаге.

Это лишь некоторые из протоколов проверки, относящихся к оборудованию для погрузки контейнеров, такому как вилочные погрузчики, погрузчики для контейнеров, козловые краны и многое другое. Чтобы узнать больше о протоколах, применимых к вашему оборудованию, свяжитесь с Intouch и сообщите подробности ваших требований к проверке.

Осмотр кранов: когда, как и как часто?

Осмотр кранов: когда, как и как часто?

Опубликовано Мишель Кинле на | Оставить комментарий

Безопасность является решающим фактором на любом рабочем месте. По данным Управления по охране труда и технике безопасности (OSHA), Американской ассоциации производителей кранов (CMAA) и Американского общества инженеров-механиков (ASME), организации должны регулярно проверять и обслуживать свои краны, чтобы предотвратить несчастные случаи на рабочем месте.

Промышленные краны предназначены для подъема тяжелых грузов. Со временем они изнашиваются и могут выйти из строя без регулярного обслуживания, подвергая опасности всех на рабочем месте. OSHA выделяет два типа проверок: частые и периодические. Контрольный список проверок ваших кранов будет зависеть от типа проводимой проверки.

Требования к осмотру крана

Стандарт

OSHA 1910.179 диктует требования для успешного проведения проверок кранов. Эти требования включают:

- Краны должны следовать плановому графику осмотра для повышения безопасности на рабочем месте.

- Перед первым использованием необходимо провести осмотр крана.

- После ввода крана в эксплуатацию необходимо проводить два типа проверок, включая частые и периодические проверки.

- Только квалифицированный инспектор OSHA может проводить проверки кранов.

Частое Против. Периодические проверки

Крайне важно, чтобы краны проверялись чаще одного раза в год. По этой причине OSHA 1910.179 предписывает две категории проверок мостовых кранов в зависимости от интервалов, через которые должны выполняться проверки. Эти интервалы зависят от характера критических компонентов крана и степени их подверженности износу, износу или неисправностям. Две классификации проверок кранов: частые и периодические.

Частые проверки

Частые проверки выполняются ежедневно или с интервалом в месяц. Контрольный список для данного вида проверки включает:

- Неправильная регулировка, препятствующая правильной работе крана

- Износ или утечка в насосах, гидравлических системах, трубопроводах, клапанах или резервуарах

- Деформированные или треснутые крюки

- Дефектные подъемные цепи

- Неисправность системы запасовки проволочного троса

- Экстремальный износ компонентов

Периодические проверки

Периодические проверки проводятся ежемесячно в течение года. Контрольный список для данного вида проверки включает:

Контрольный список для данного вида проверки включает:

- Изношенные шины

- Износ звездочек цепного привода

- Неисправные или небезопасные электростанции

- Износ тормозной системы и системы сцепления

- Ослабленные подшипники или заклепки

- Износ электрического оборудования, такого как концевые выключатели, кнопочные станции и контакторы контроллера

- Перерастяжение цепей

- Неточность индикаторов

- Деформированные подшипники

Осмотр кранов в American Crane

Регулярный осмотр и график технического обслуживания крана имеют решающее значение для обеспечения безопасности на рабочем месте. В American Crane and Equipment Corporation мы являемся вашим экспертом, мастером и партнером, а также ведущим производителем кранов, талей и другого погрузочно-разгрузочного оборудования.

Отдел обслуживания и запасных частей American Crane может предложить услуги, включая проверку OSHA и другие проверки кранов.