Содержание

С какой периодичностью осуществляются осмотры и испытания канатов и строп

Содержание:

- Требования к изготовлению, испытанию и маркировке стропов

- Виды строп и периодичность осмотра грузозахватных приспособлений

- Цепные

- Канатные

- Текстильные

- Нормы выбраковки стропов

- Особенности испытания стропов

- Оборудование, на котором осуществляется проверка

Согласно нормам российского законодательства, канаты и стропы подлежат регулярной проверке. Правила и порядок проведения соответствующего осмотра должны быть разработаны и утверждены аккредитованной компанией либо квалифицированным уполномоченным специалистом из инженерно-технического отдела в соответствии с имеющимися рекомендациями по охране труда.

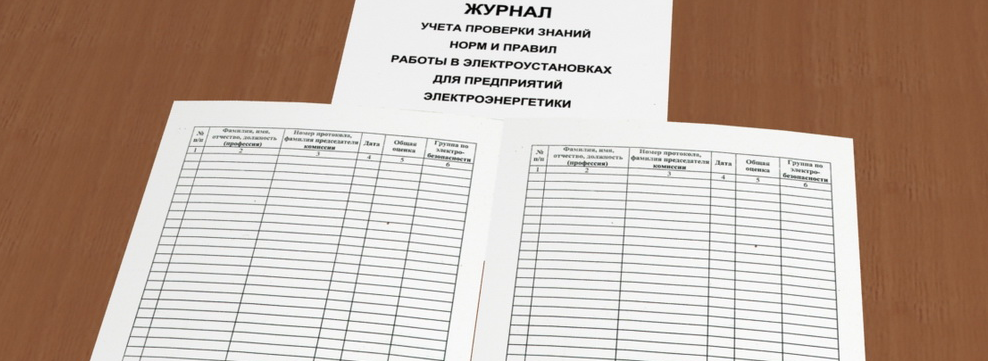

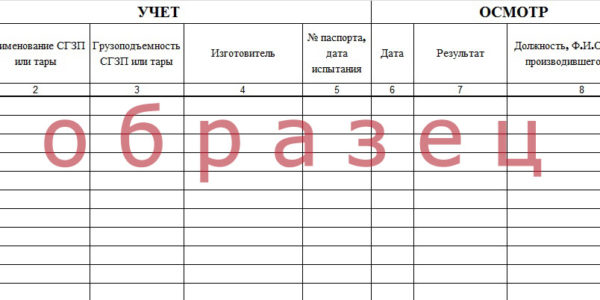

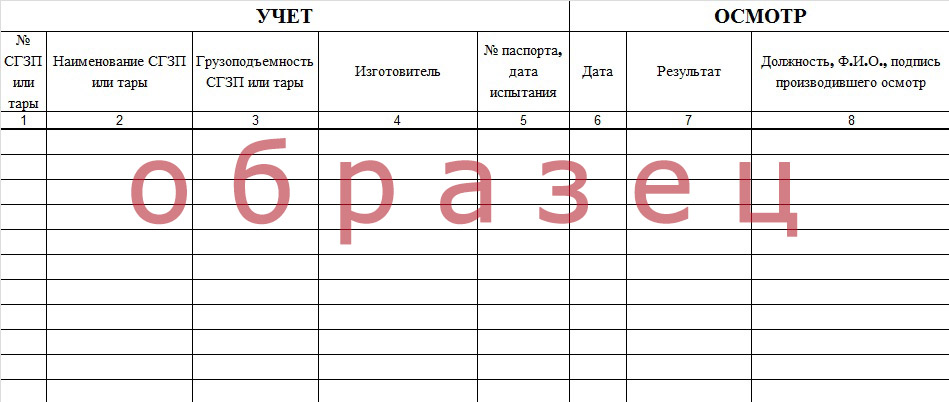

Для этого возникает необходимость составить специализированный журнал осмотра, в который записываются итоговые результаты по каждому отдельно взятому оборудованию. Если выявлены дефекты или прочие повреждения, стропы не могут быть допущены к эксплуатации.

Осмотр обязателен согласно правилам законодательства РФ

Требования к изготовлению, испытанию и маркировке стропов

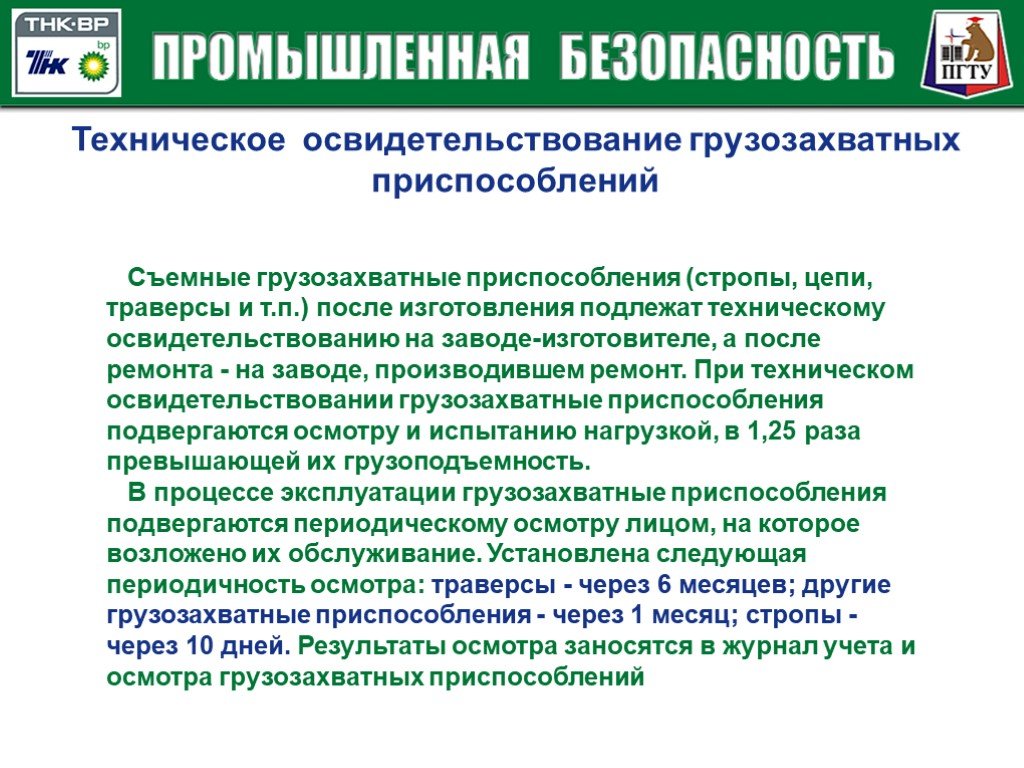

Периодический осмотр грузозахватных приспособлений и сопутствующего оборудования закреплен нормами российского законодательства.

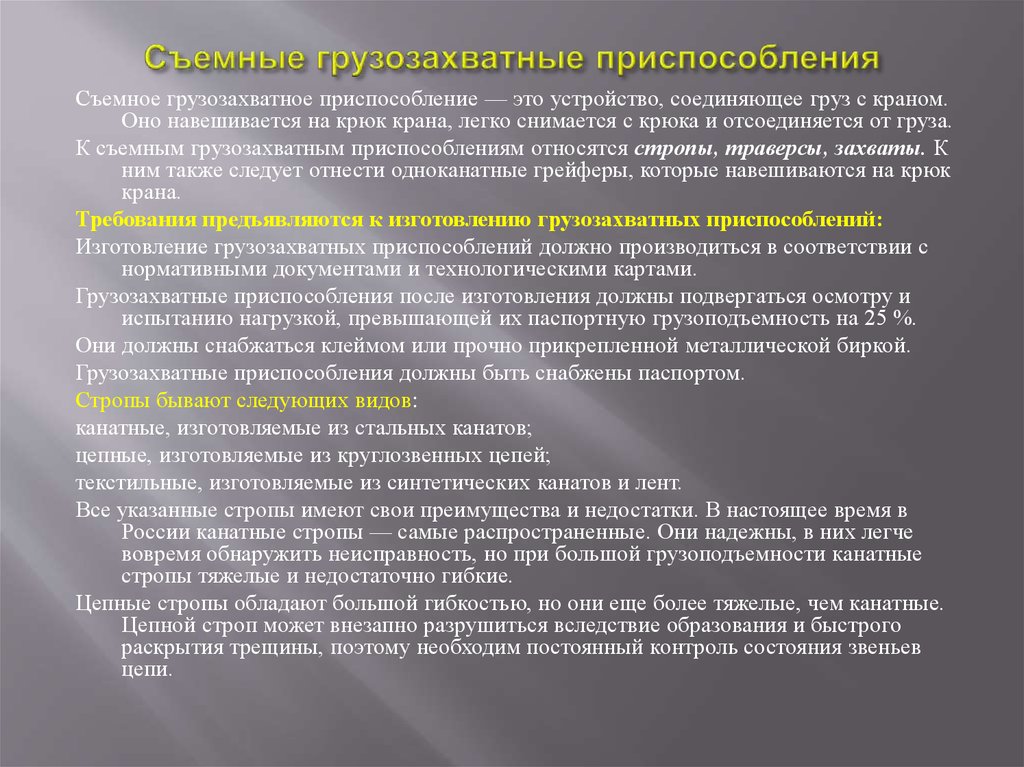

Стропы должны быть изготовлены исключительно на территории специализированных предприятий (выбрать другой вариант изготовления нельзя):

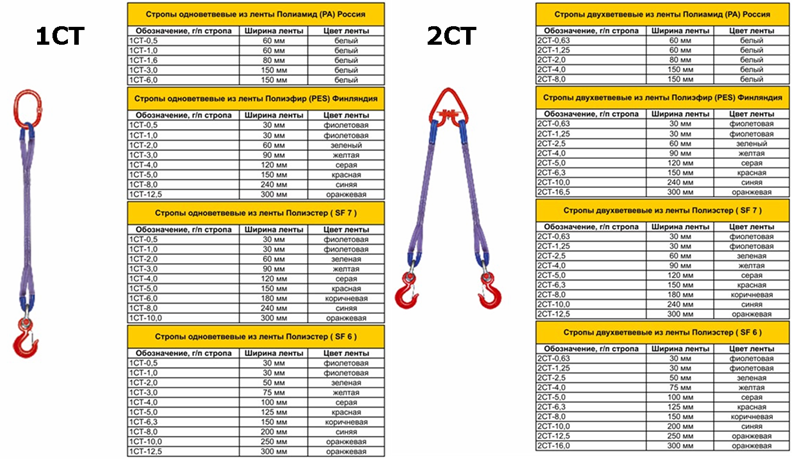

- ветвевыми с наличием звеньев (соответствующих элементов) для обеспечения надежной навески на крюк специализированного крана и дальнейшего подсоединения груза;

- кольцевыми в виде соответствующей замкнутой петли с целью обеспечения обвязки груза.

Среди прочих особенностей выделяют:

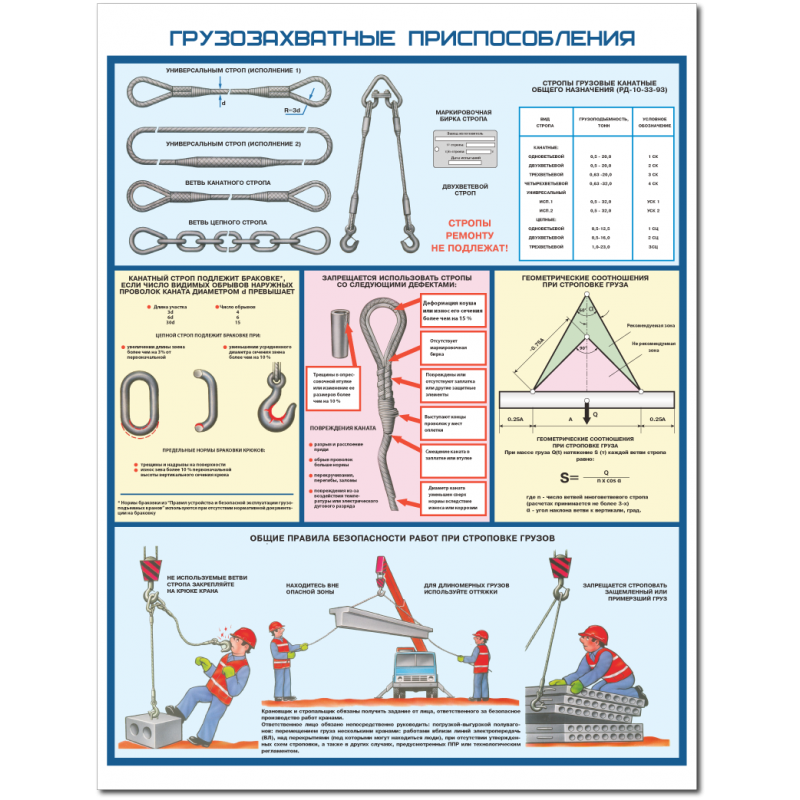

- грузовые канатные стропы должны быть изготовлены из специальных стальных канатов, грузовые цепные – непосредственно из круглозвенных цепей. Владелец предприятия может закупать оборудование только у аккредитованной компании, специализирующейся на производстве подобного оборудования;

- проектирование и изготовление осуществляется специализированным инженерно-техническим отделом завода-изготовителя;

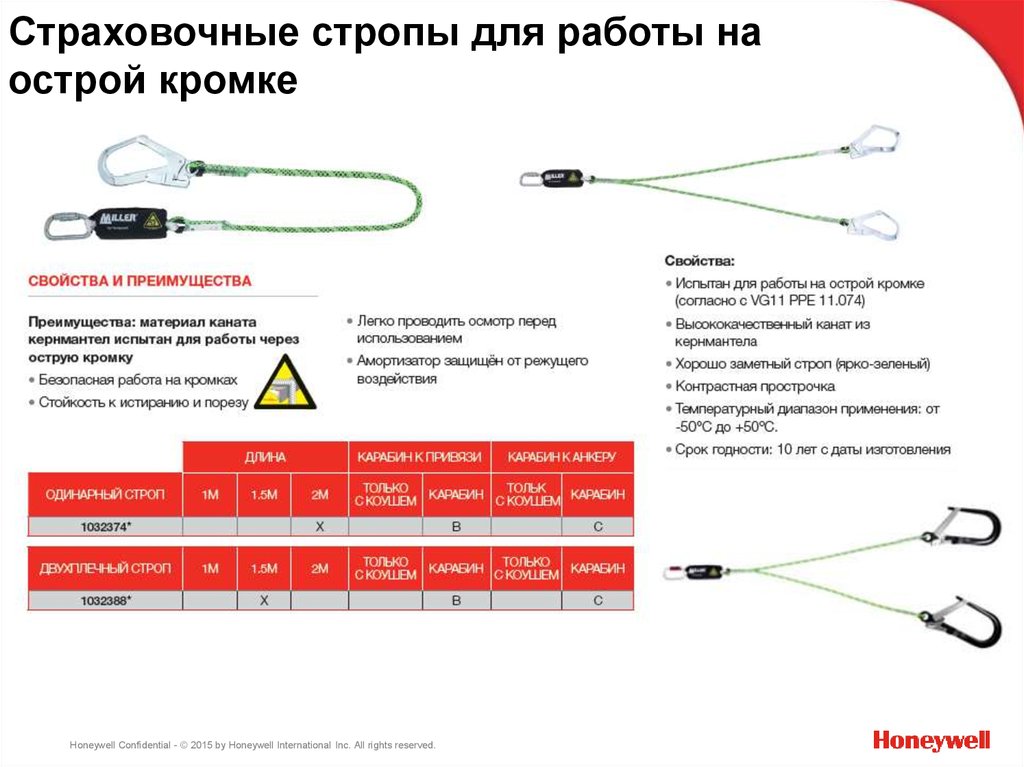

- кроки обязательно снабжены специализированными качественными предохранительными замками для обеспечения повышенного уровня безопасности;

- во время изготовления оборудование испытывается при нагрузке, которая превышает 25% от заявленной грузоподъемности, и в последующем регистрируется в соответствующем журнале.

Требования обязательны к соблюдению

Все без исключения стропы должны обладать маркировкой (соответствующей биркой), на которой указывается не только завод-изготовитель, но и дополнительно:

- инвентарный номер;

- максимально допустимая грузоподъемность;

- дата проведения испытания.

Справка! Все показатели должны быть зарегистрированы в специализированном журнале учета и осмотра.

Виды строп и периодичность осмотра грузозахватных приспособлений

Внеплановый инструктаж по охране труда: когда проводится

Когда подлежат осмотру канаты и стропы закреплено нормами российского законодательства. В соответствии с имеющимися правилами канаты и стропы подлежат осмотру с периодичностью раз в 10 дней квалифицированным инженерно-техническим рабочим.

Стропы бывают нескольких видов

Изменилась периодичность испытания стропов по новым правилам наемным рабочим, который за них ответственный – их осматривает стропальщик каждый раз перед началом работы и по завершении смены.

Цепные

Срок технического осмотра строп стандартный. В процессе освидетельствования возникает необходимость удостовериться в наличии соответствующей маркировки и ее соответствия имеющимся паспортным данным.

Дополнительно осуществляется контроль по длине механизма и выявления сопутствующих дефектов.

На так называемом инструментальном этапе требуется сделать соответствующие замеры, используя при этом специализированный мерительный инструмент. Настоятельно рекомендуется ссылаться на следующие критерии:

- диаметр и длина звеньев;

- уменьшение диаметра;

- признаки износа и деформации;

- длина стропов, ветвей и их разность.

Справка! Показатели должны отвечать установленным нормам, в противном случае механизм считается непригодным для дальнейшего использования.

Канатные

Во время ежеквартального и ежедневного осмотра канатных стропов требуется изучить их соответствие заявленным паспортным данным, в том числе текущее состояние канатов, петлей, ветвей и прочих соединительных элементов.

Справка! С целью обеспечения максимальной безопасности строп заделка свободного конца осуществляется после предварительного формирования петли. Ее правильный радиус не должен быть меньше 2,5d, а непосредственно хвостовая часть – от 2d (d – заявленный диаметр каната).

В процессе осмотра наружной длины на предмет выявления дефектов и прочих повреждений, настоятельно рекомендуется использовать лупу с возможностью 10-кратного увеличения.

После этого наступает инструментальный этап, с помощью которого инициируется выполнение замеров всех без исключения выявленных дефектов:

- уменьшение диаметра каната;

- величина коррозийного или другого износа;

- степень волнистости;

- длина канатных ветвей и их разница и др.

Регулярный осмотр строп повышает уровень безопасности

Для возможности достоверно измерить выявленные в ходе проверки дефекты и повреждения, в частности механические, профессиональны используют специальное устройство – штангенциркуль, а также:

- микрометр;

- стандартную линейку и рулетку.

Внутренний осмотр проводится исключительно выборочно – для возможности оценить текущее состояние пряди и сердечника в частности. Во время проверки используется несколько зажимов, одним из которых требуется зафиксировать канат, а другим – повернуть в противоположном направлении непосредственно со свивкой. Благодаря этому наружные пряди отойдут от сердечника.

После этого осуществляется непосредственный осмотр имеющихся прядей и сердечника. Настоятельно рекомендуется обращать внимание на уровень образовавшейся коррозии, а также на показатели износа прядей и сердечника, разрыва, в том числе и снижения значения площади. На следующем этапе настоятельно рекомендуется произвести смазку проинспектированных участков, причем не только изнутри, но и снаружи.

Текстильные

Проводить соответствующий визуальный осмотр текстильных стропов требуется по тому же принципу и в том же порядке, который предусмотрен для иных видов оборудования и приспособлений, использующихся с целью крепления груза.

В частности осуществляется проверка наличия соответствующей маркировки (бирки с полным указанием на ней информации согласно разработанным правилам российского законодательства) и соответствие стропа параметрам в паспорте, изучается состояние сшивки на конце стропа, делается осмотр по длине для выявления повреждений и дефектов.

Справка! В обязательном порядке выполняются замеры дефектов с помощью универсального мерительного инструмента. Измеряется дополнительно длина стропа, ветвей и разности их длин.

Нормы выбраковки стропов

Какие рабочие места подлежат специальной оценке условий труда

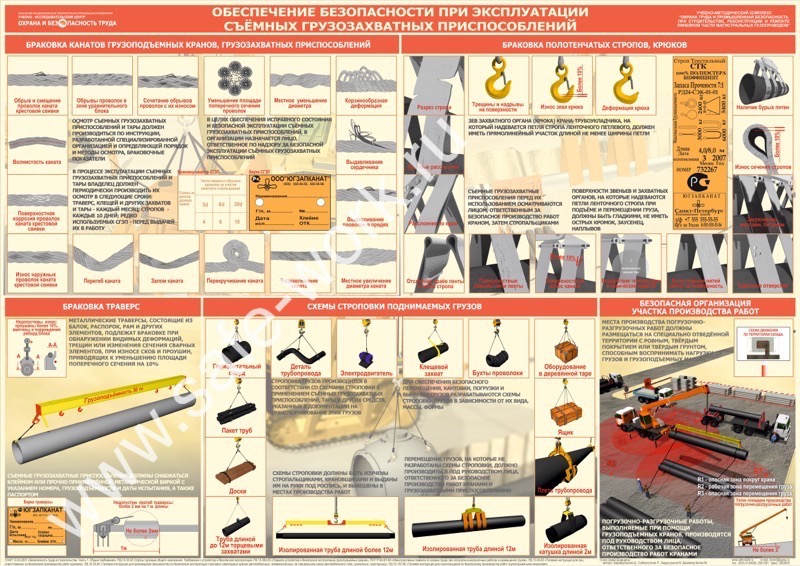

Все без исключения стропы подлежат обязательной браковке в том случае, если в результате проведенного осмотра были выявлены явные видимые обрывы наружной части проволоки.

В случае выявления у канатов визуального поверхностного износа либо же проявления коррозии проволоки на 30% поверхности или больше, включая превышаемое количество обрывов, оборудование подлежит обязательному списанию, поскольку дальнейшее использование не гарантирует максимальной безопасности, причем не только для груза, но и для наемного персонала.

В случае снижения первоначально заявленного диаметра наружной проволоки по причине износа коррозией более чем на 40%, строп мгновенно бракуется и подлежит дальнейшему списанию с утилизацией.

При несоблюдении норм стропы бракуются

Среди прочих не менее важных особенностей принято выделять:

- цепной строй подлежит браковке при удлинении звена цепи более 3% от первоначального размера и при уменьшении диаметра сечения звена цепи по причине износа более 10% от первоначального размера;

- грузозахватные приспособления не должны допускаться к работе, если они не имеют маркировки.

Справка! В случае игнорирования правил эксплуатации строп ненадлежащего качества, первая проверка государственного уполномоченного контролирующего органа повлечет за собой привлечение должностных лиц к административной ответственности со всеми вытекающими последствиями.

Особенности испытания стропов

Кто проводит вводный инструктаж и когда проводится

Соответствующее испытание стропы проходят на специализированном оборудовании с использованием всех необходимых инструментов для замера диаметров петлей, длины и пр.

В соответствии с установленными правилами дополнительно осуществляется визуальный осмотр с целью выявления дефектов, коррозии и пр., что может повлечь за собой брак механизма с необходимостью дальнейшего списания.

При невозможности выполнить проверку, предприятие вправе обратиться за помощью в специальную аккредитованную организацию либо к заводу-изготовителю.

Оборудование, на котором осуществляется проверка

Перечень оборудования, на котором необходимо выполнять контроль за состоянием строп, перечислен в нормах российского законодательства. В случае игнорирования порядка проведения, предусматривается административная ответственность.

Регулярная проверка строп повышает уровень безопасности грузов и наемного персонала. Контроль нужно проводит в четко прописанные сроки осмотра стропов. Необходимо качественное обслуживание для таких приспособлений, которые проверяют надежность строп. Страховочный канат или строп может оборваться, что причинит не малый ущерб на рабочем объекте. По этой причине, многие руководители не экономят на том, чтобы качественно обслуживать проверочные системы.

По этой причине, многие руководители не экономят на том, чтобы качественно обслуживать проверочные системы.

сроки, периодичность и образец журнала осмотра и учета стропов

Для безопасности грузоподъемных и погрузочно-разгрузочных работ стропы, соединительные элементы, захваты, блоки и другие приспособления должны проходить регулярный осмотр. Правила и порядок проведения осмотра разрабатываются либо специализированной организацией, либо квалифицированным инженерно-техническим персоналом в соответствии с государственными рекомендациями по охране труда. Для этого в первую очередь составляется журнал осмотра, куда записываются результаты по каждому отдельному приспособлению. На основании результатов осмотра принимается решение о том, можно ли подпускать приспособление к дальнейшей работе или нет.

На основании результатов осмотра принимается решение о том, можно ли подпускать приспособление к дальнейшей работе или нет.

Как проводить осмотр стропов?

Рекомендуется проводить осмотр стропов квалифицированным специалистом не реже, чем каждые 10 дней. Сроки осмотра должны в первую очередь зависеть от интенсивности их применения. Если стропы применяются редко, то можно проводить осмотр непосредственно перед использованием. В случае, если они применяются часто и под большой нагрузкой, то осмотр должен проводиться регулярно.

Правила осмотра стропов из разных материалов имеют как общие элементы, так и некоторые разницы в связи с их особенностями. Канатные стропы проходят 3 этапа проверки:

- наружный;

- инструментальный;

- внутренний.

Цепные и текстильные стропы проходят только наружный и инструментальный этапы. В результате осмотра, если выявленные дефекты и повреждения не соответствуют нормам браковки стропов, то последние не должны подпускаться к работе. О нормах браковки канатных, цепных и текстильных стропов мы подробно рассказали в отдельной статье. Давайте рассмотрим порядок и правила их осмотра по отдельности.

О нормах браковки канатных, цепных и текстильных стропов мы подробно рассказали в отдельной статье. Давайте рассмотрим порядок и правила их осмотра по отдельности.

Оборудование, на котором осуществляется проверка

Перечень оборудования, на котором необходимо выполнять контроль за состоянием строп, перечислен в нормах российского законодательства. В случае игнорирования порядка проведения, предусматривается административная ответственность.

Регулярная проверка строп повышает уровень безопасности грузов и наемного персонала. Контроль нужно проводит в четко прописанные сроки осмотра стропов. Необходимо качественное обслуживание для таких приспособлений, которые проверяют надежность строп. Страховочный канат или строп может оборваться, что причинит не малый ущерб на рабочем объекте. По этой причине, многие руководители не экономят на том, чтобы качественно обслуживать проверочные системы.

Осмотр канатных стропов

Во время наружного осмотра канатных стропов изучается соответствие стропа с паспортными данными, состояние каната, петель, ветвей, соединительных элементов и захватов.

Важно!

Для безопасности стропа важна качественная заделка свободного конца каната после создания петли. Радиус петли должен быть не менее 2,5d, а хвостовая часть каната не менее 2d (d-диаметр каната).

При наружном осмотре по длине каната дефекты и повреждения рассматриваются либо невооруженным глазом, либо лупой 10-кратного увеличения.

Далее при инструментальном этапе делаются замеры диаметра всех существующих дефектов:

- уменьшение диаметра каната;

- величина коррозийного или другого износа;

- степень волнистости;

- длина канатных ветвей и их разница и др.

Для измерения дефектов и повреждений используются штангенциркуль, металлическая линейка, рулетка и микрометр.

Внутренний осмотр каната проводится выборочно для оценки состояния внутренних прядей и сердечника. Для этого используется два зажима, одним из которых канат фиксируется, а с помощью другого он поворачивается в противоположном направлении со свивкой. В результате наружные пряди отходят от сердечника. Далее проводится осмотр прядей и сердечника. Нужно обратить внимание на степень коррозии, износа прядей и сердечника, разрыва и уменьшения площади. После проведения работ нужно смазать осмотренный участок каната как изнутри, так и снаружи. Рекомендуется проводить внутренний осмотр следующих участков каната: места контакта с блоками, рядом с заделкой, с коррозией и повреждениями наружных проволок, с тепловыми повреждениями.

В результате наружные пряди отходят от сердечника. Далее проводится осмотр прядей и сердечника. Нужно обратить внимание на степень коррозии, износа прядей и сердечника, разрыва и уменьшения площади. После проведения работ нужно смазать осмотренный участок каната как изнутри, так и снаружи. Рекомендуется проводить внутренний осмотр следующих участков каната: места контакта с блоками, рядом с заделкой, с коррозией и повреждениями наружных проволок, с тепловыми повреждениями.

Общие положения

1.1. При эксплуатации к грузозахватным приспособлениям, в том числе к проведению технического обслуживания, ремонта, реконструкции, предъявляются требования промышленной безопасности не ниже требований эксплуатации подъемных сооружений (далее – ПС), совместно с которым они используются по назначению.

1.2. Для выполнения работ по зацепке, в т.ч. по навешиванию на крюк ПС, строповке и обвязке грузов, перемещаемых ПС с применением грузозахватных приспособлений, назначается персонал, имеющий уровень квалификации, соответствующий профессии «стропальщик».

То же требование предъявляется к персоналу основных рабочих профессий, в обязанности которых входит подвешивание на крюк груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, находящийся в ковшах, бадьях, контейнерах или в другой таре), а также в случаях, когда груз захватывается полуавтоматическими захватными устройствами.

Для ПС, управляемых с пола, зацепку груза на крюк без предварительной обвязки разрешается выполнять персоналу основных рабочих профессий, прошедшему проверку навыков по зацепке грузов и инструктаж на рабочем месте.

1.3. Для всех перемещаемых ПС грузов должны быть разработаны схемы строповки, с указанием способов обвязки.

1.4. Расчетную нагрузку отдельной ветви многоветвевого стропа назначают из условия равномерного натяжения каждой из ветвей и соблюдения (в общем случае) расчетного угла между ветвями, равного 90 градусов.

Для стропа с числом ветвей более трех, воспринимающих расчетную нагрузку, учитывают в расчете не более трех ветвей.

При расчете стропов, предназначенных для транспортировки заранее известного груза, в качестве расчетных углов между ветвями стропов принимаются фактические углы.

При замене отдельных ветвей стропов в эксплуатации они должны удовлетворять следующим коэффициентам запаса:

не менее 6 — изготовленных из стальных канатов;

не менее 4 — изготовленных из стальных цепей;

не менее 7 — изготовленных из лент или нитей (круглопрядные стропы) на полимерной основе.

Для ветвей специальных стропов (транспортирующих, пакетирующих), применяемых как «одноразовые», используемых не более чем для 5 перегрузок пакетов длинномерных грузов (металлопроката, труб, пиломатериалов) в одном рабочем цикле от изготовителя до конечного потребителя, после чего утилизируемых, назначаются коэффициенты запаса не менее 5.

1.5. Съемные грузозахватные приспособления и тара, признанные негодными к использованию в работе, в том числе по причине отсутствия необходимой маркировки, а также грузозахватные приспособления с истекшим сроком безопасной эксплуатации (службы) не должны находиться в местах производства работ.

1.6. Стропальщики и крановщики (операторы) должны проводить осмотр грузозахватных приспособлений перед их применением.

1.7. Соединения крюка ПС с подвесками, петлями и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа.

1.8. В целях предупреждения падения грузов во время подъема и перемещения их кранами следует соблюдать следующие правила строповки:

— при обвязке груза стропы должны накладываться без узлов и перекруток;

— под острые углы металлических грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом необходимо учитывать расположение центра тяжести груза. Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза. Обвязывать груз нужно таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (столбов, бревен, труб) должна производиться не менее чем в двух местах;

Для этого строповка длинномерных грузов (столбов, бревен, труб) должна производиться не менее чем в двух местах;

— не использованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания этими концами за встречающиеся на пути предметы.

1.9. Перемещение мелкоштучных грузов должно производиться в специально для этого предназначенной таре; при этом должна исключаться возможность выпадения отдельных грузов.

1.10. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза.

1.11. При работе ПС не допускается подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, укрепленного болтами или залитого бетоном, а также металла и шлака, застывшего в печи или приварившегося после слива, освобождение с применением ПС защемленных грузом стропов, канатов или цепей.

1.12. Запрещается использование текстильных ленточных стропов:

— для перемещения таких грузов, извлечение из-под которых сопровождается трением стропов, зажатых между грузом и основанием, на котором груз установлен;

— в средах, содержащих абразивные материалы — цемент, бетон и т.п., при концентрации частиц пыли вещества в воздухе более 10 мг/м;

— при размещении мест сшивок ленты на крюке крана или строповочных элементов груза в процессе строповки;

— для перемещения грузов, нагретых до температуры выше указанной в паспорте стропа.

1.13. При строповке груза с его затяжкой петлей канатным (кольцевым или петлевым) стропом требуется снижать грузоподъемность стропа на 20%.

1.14. Строповка кольцевыми или петлевыми стропами посредством свободной укладки на них груза (без образования затягивающей петли) должна производиться при наличии на грузе обозначения места строповки и устройств (ограничителей), обеспечивающих необходимое положение стропов и предотвращающих их от смещения в продольном направлении. Строповка загруженных деревянных поддонов и полимерной тары указанным в настоящем пункте способом не допускается.

Строповка загруженных деревянных поддонов и полимерной тары указанным в настоящем пункте способом не допускается.

1.15. Строповку загруженного деревянного поддона или полимерной тары с использованием многоветвевого стропа следует производить за две специальные стальные подхватывающие балки, обеспечивающие жесткую опору по всей ширине поддона (для полимерной тары — днища).

1.16. При обвязке груза цепным стропом, звенья цепи должны быть расположены на грузе таким образом, чтобы исключался их изгиб на ребрах груза.

1.17. Строповка груза, имеющего жесткие строповочные элементы (скобы, петли, проушины, рымы и т.п.), должна осуществляться при соблюдении следующих требований:

— рог крюка должен без каких-либо затруднений, полностью входить в строповочный элемент под воздействием руки стропальщика;

— предохранительный замок крюка должен полностью замыкаться после ввода рога крюка в строповочный элемент;

— расположение строповочного элемента крюка в зеве крюка должно исключать защемление и/или повреждение предохранительного замка при натяжении ветви стропа или выход крюка из зацепления со строповочным элементом при ослаблении стропа;

— при натянутой ветви стропа, вертикальная ось ее крюка и ось ветви должны быть соосны;

— натяжение используемых при строповке ветвей в многоветвевых стропах при подъеме груза должно быть равномерным.

Осмотр цепные стропов

При визуальном осмотре проверяется наличие маркировки на стропе и его соответствие с паспортными данными, изучаются конечные звенья с соединительными инструментами. Также проводится осмотр по длине стропа на наличие дефектов и повреждений.

На инструментальном этапе делаются замеры с помощью универсального мерительного инструмента. Рекомендуется обратить внимание на следующие параметры:

- диаметр и длина звеньев;

- уменьшение диаметра;

- признаки износа и деформации;

- длина стропа, ветвей и их разность.

Ремонт

3.1. Ремонт, реконструкция грузозахватных приспособлений должны производиться по проекту и ТУ, разработанным изготовителем грузозахватных приспособлений или специализированными организациями и содержащим указания о применяемых материалах, контроле качества сварки, порядке приемки и оформлении документации по результатам выполненного ремонта (реконструкции).

3.2. Ремонт стропов следует выполнять заменой изношенных элементов на аналогичные новые, проект и ТУ в этом случае не разрабатываются.

3.3. После проведения ремонта грузозахватных приспособлений должна проводиться проверка качества выполненного ремонта с проведением статических испытаний с нагрузкой, составляющей 125 процентов по отношению к номинальной паспортной грузоподъемности отремонтированного грузозахватного приспособления.

3.4. Ветви многоветвевых стропов и траверс, разъемные звенья, крюки и другие легкозаменяемые (без сварки, заплетки, опрессовки и сшивки) расчетные элементы грузозахватных приспособлений, примененные взамен поврежденных или изношенных, должны иметь необходимую маркировку изготовителя, при этом в паспорте грузозахватного приспособления должна быть сделана отметка о проведенном ремонте.

Осмотр грузозахватных приспособлений

Важно регулярно следить за исправностью захватов, блоков и соединительных элементов.

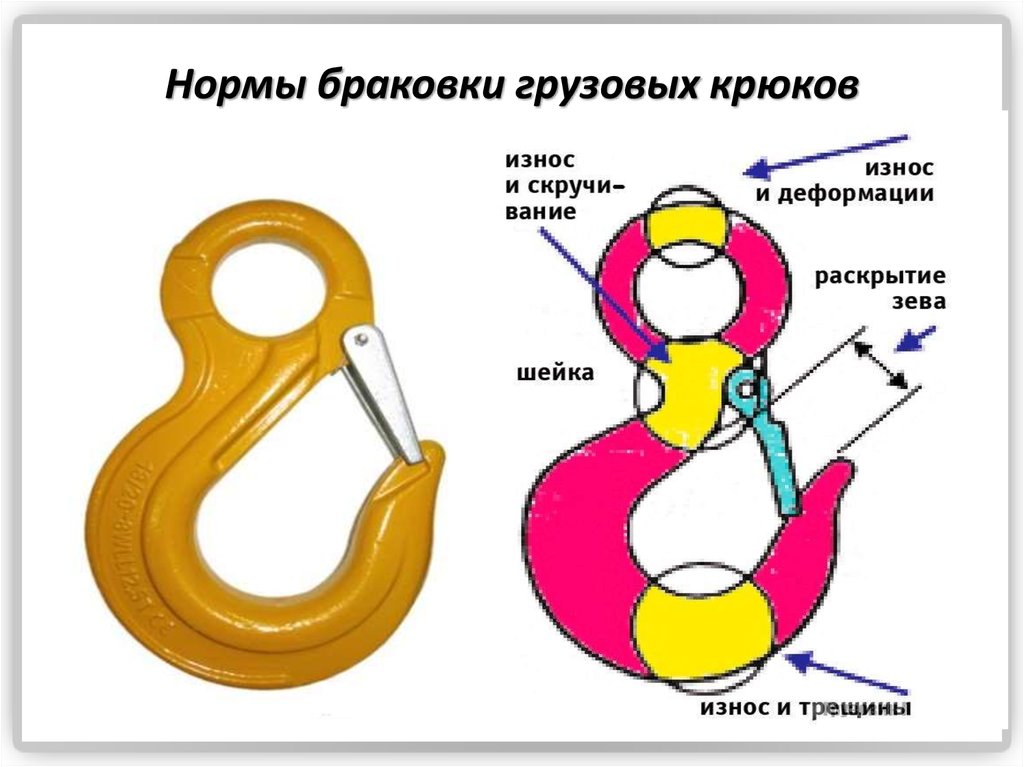

Они, как и стропы, подлежат визуальному осмотру и проведению необходимых измерений. При осмотре грузозахватных приспособлений нужно изучить их общее состояние, работоспособность, наличие дефектов, трещин и износа. С помощью универсального мерительного инструмента нужно проверить степень дефектов и сравнить их с изначальным состоянием. Грузозахватные приспособления подлежат браковке при наличии трещин и надрывов, износе с уменьшением поверхности на 10%, при деформациях с изменением первоначального размера на 3%, изгибах, отклонениях угла на 3% и дефектах болтовых соединений.

С помощью универсального мерительного инструмента нужно проверить степень дефектов и сравнить их с изначальным состоянием. Грузозахватные приспособления подлежат браковке при наличии трещин и надрывов, износе с уменьшением поверхности на 10%, при деформациях с изменением первоначального размера на 3%, изгибах, отклонениях угла на 3% и дефектах болтовых соединений.

Журнал осмотра и учета

Результаты осмотров стропов, захватов и других съемных грузоподъемных оборудований и приспособлений отражаются в журнале осмотра и учета. Форма журнала утверждается владельцем приспособлений. Рекомендуется следующая форма заполнения:

| № | Обозначение | Наименование | Кол | Материал | Масса 1 шт. | Масса всех | Примечания | Подпись |

| 1 | ГОСТ 7668-69 | Канат 33-I-H-180 lзаг 44 м | 1 | 184,8 | 185 | – |

Как часто нужно осматривать стропы и другое такелажное оборудование?

В зависимости от сложности рабочей среды и частоты использования ваша компания может выбрать более тщательную и более частую программу проверки оснастки.

Как компания, предлагающая сторонние услуги по проверке такелажа, мы часто встречаем компании, которые ошибочно полагают, что они соблюдают требования, когда они проверяют свое такелажное оборудование перед каждой сменой и проводят одну документированную периодическую проверку каждый год.

Термин «ежегодно» часто используется неправильно, когда речь идет о периодичности периодической проверки оснастки. На самом деле термин «ежегодный» никогда не используется ни в стандартах OSHA, ни в стандартах ASME при определении периодической проверки или при определении частоты периодической проверки.

В этой статье мы поможем вам понять следующее:

- Как часто вам нужно осматривать стропы и другое такелажное оборудование

- Как часто необходимо проводить периодическую проверку

- Как определить периодичность периодической проверки (и кто ее определяет)

Как часто необходимо проводить проверку такелажа?

OSHA и ASME имеют ряд стандартов, касающихся критериев осмотра и вывода из эксплуатации различных типов такелажных изделий:

- OSHA 1910.

184 — Стропы

184 — Стропы - ASME B30.9 — Стропы

- ASME B30.10-Крюки

- ASME B30.20-Устройства подъема под крюком

- ASME B30.21-LEVER GOIST

Вам следует ознакомиться с каждым стандартом на конкретном языке и с требованиями, относящимися к каждому типу продукта. Но все эти продукты имеют три разных типа проверок, которые должны проводиться в течение срока службы оборудования.

Первоначальный осмотр (перед первым использованием):

Передовой практикой является проведение визуального осмотра всего такелажного оборудования после его получения от поставщика. Что касается оборудования, крюков и строп, дважды проверьте этикетки или маркировку на продуктах, чтобы убедиться, что это именно то, что вы заказали, и что номинальная грузоподъемность соответствует всем спецификациям вашего проекта и требованиям к грузоподъемности.

Частый осмотр (ежедневно или перед использованием):

Назначьте компетентного лица для выполнения ежедневного или предсменного практического осмотра оборудования, строп и всех креплений и приспособлений на наличие повреждений, дефектов или деформаций. При использовании в тяжелых или специальных условиях оборудование для такелажа следует осматривать перед каждым использованием. Инспектор также должен убедиться, что такелаж, используемый для подъемника, соответствует конкретным рабочим требованиям, для которых он используется.

При использовании в тяжелых или специальных условиях оборудование для такелажа следует осматривать перед каждым использованием. Инспектор также должен убедиться, что такелаж, используемый для подъемника, соответствует конкретным рабочим требованиям, для которых он используется.

Лучше всего проводить визуальный осмотр вашего такелажного оборудования перед любой сменой смены или изменением грузоподъемного оборудования. Пользователи не должны полагаться на ежедневную проверку строп, скоб, крюков, подъемных колец и т. д., если они используются несколько раз в течение дня.

Повреждение такелажного оборудования может произойти при одном подъеме из-за ударных нагрузок, острых углов, острых или шероховатых краев, воздействия химикатов или тепла.

Периодический осмотр (минимум каждые 12 месяцев):

Вы должны знать, что OSHA и ASME требуют документально подтвержденной периодической проверки вашего подъемного и такелажного оборудования каждые 12 месяцев (как минимум) и ежемесячных или ежеквартальных проверок в более тяжелых условиях эксплуатации на основе следующих критериев:

- Частота использования

- Тяжесть условий эксплуатации

- Характер подъемных/погрузочно-разгрузочных работ

- Опыт эксплуатации оборудования, используемого в аналогичных условиях

ASME предоставляет следующие рекомендации по интервалам периодической проверки:

- Нормальная работа — ежегодно

- Тяжелая работа — ежемесячно-ежеквартально

- Специальная работа — по рекомендации квалифицированного специалиста среде и частоте использования, ваша компания может решить, что следует проводить более тщательные / более частые периодические проверки.

Если ваше такелажное оборудование используется постоянно или используется в суровых условиях эксплуатации, вы можете не выполнять только одну Периодическую проверку каждый год.

Убедитесь, что Квалифицированный специалист просмотрел вашу программу подъема и такелажа и может порекомендовать, как часто следует проводить периодическую проверку в течение 12 месяцев.

Некоторые периодические проверки, такие как проверка стропов, должны быть задокументированы, и вы должны вести учет самой последней периодической проверки. Неспособность вести и сохранять записи об инспекциях — одна из наиболее распространенных проблем, которые, как мы видим, могут помешать компании достичь полного соответствия требованиям OSHA/ASME.

Однако не для каждого типа периодической проверки требуется документированная запись проверки, поэтому убедитесь, что вы понимаете частоту проверок и записываете требования для подъемных и такелажных изделий, которые вы используете.

Подведение итогов

Помните, что OSHA не накажет вас за то, что ваше такелажное оборудование не прошло проверку и было снято с эксплуатации. Во всяком случае, вы можете посмотреть на цифры из своих отчетов об инспекциях и определить, следует ли вкладывать больше средств в обучение ваших такелажников и операторов. Эти типы отчетов могут помочь вам понять:

- Проверяют ли ваши сотрудники свое снаряжение перед каждой сменой? Осматриваете свое снаряжение перед каждым подъемом?

- Знают ли они, как правильно осматривать свое снаряжение?

- Могут ли они выявить повреждения или неисправности, которые требуют вывода продукта из эксплуатации?

Подводя итог, можно выделить три типа проверок, которые проводятся в течение срока службы такелажа:

Первоначальный осмотр поставщик. Дважды проверьте бирки на стропах и любые маркировки на оборудовании, чтобы убедиться, что это то, что вы заказали, и что оно правильно рассчитано на подъем, который вы собираетесь выполнять.

Частый осмотр – Лучше всего, чтобы ваши такелажники и операторы выполняли непосредственный осмотр всего такелажного оборудования перед любой сменой или изменением грузоподъемного оборудования. При тяжелых или специальных условиях эксплуатации проверяйте все такелажное оборудование перед каждым использованием.

Периодическая проверка – требуется как минимум раз в 12 месяцев. Никогда не используйте термин «ежегодно», когда речь идет о периодическом осмотре. Серьезность обслуживания и условий эксплуатации может потребовать более частых периодических проверок (ежемесячно или ежеквартально), чем раз в 12 месяцев, как это рекомендовано квалифицированным специалистом.

Если вы не уверены в своих знаниях применимых стандартов OSHA и ASME или просто не имеете ресурсов для внедрения программы соответствия грузоподъемным и такелажным работам, вам следует обратиться к сторонней инспекции.

В Mazzella у нас есть специальная группа инспекторов такелажа, которые прошли независимое обучение и сертификацию.

Их единственная обязанность состоит в том, чтобы прибыть на место и провести тщательный осмотр вашего такелажного оборудования, принять необходимые решения и своевременно завершить обслуживание.

Их единственная обязанность состоит в том, чтобы прибыть на место и провести тщательный осмотр вашего такелажного оборудования, принять необходимые решения и своевременно завершить обслуживание.Наши инспекторы могут помочь вам выявить проблемы с соблюдением требований и определить возможности для улучшения на основе их глубокого понимания всех применимых стандартов OSHA и ASME.

Если у вас есть вопросы о проверках оснастки или вы хотите нанять третью сторону для выполнения требований OSHA/ASME к периодическим проверкам, свяжитесь с нами, чтобы назначить консультацию. Мы можем сотрудничать с вами, чтобы обеспечить душевное спокойствие, которое приносит соблюдение требований безопасности.

Copyright 2019. Компании Mazzella.

Как часто следует проводить инспекцию промышленной оснастки

Как часто следует проводить инспекцию промышленной оснастки

Даже при наличии опытного оператора и бригады промышленные такелажные проекты в конечном итоге сопряжены со значительным риском.

Необходимо принять все меры предосторожности, чтобы свести к минимуму этот риск и обеспечить безопасность поднимаемого груза и тех, кто его выполняет. Тщательная проверка такелажа строп, крюков, подъемных устройств под крюком, рычажных талей и всего оборудования для такелажа является ключом к тому, чтобы это произошло. Проведение этих проверок с надлежащей периодичностью важно не только для обеспечения безопасности оборудования, но и для соблюдения требований OSHA и ASME.

Необходимо принять все меры предосторожности, чтобы свести к минимуму этот риск и обеспечить безопасность поднимаемого груза и тех, кто его выполняет. Тщательная проверка такелажа строп, крюков, подъемных устройств под крюком, рычажных талей и всего оборудования для такелажа является ключом к тому, чтобы это произошло. Проведение этих проверок с надлежащей периодичностью важно не только для обеспечения безопасности оборудования, но и для соблюдения требований OSHA и ASME.Осмотр после доставки

Осмотр такелажа начинается еще до того, как оборудование появляется на рабочей площадке. Визуальный осмотр всего такелажного оборудования следует проводить при его первоначальном получении от поставщика. Цель первоначальной проверки — убедиться, что все оборудование, крюки и стропы соответствуют заказанным, а их номинальная грузоподъемность соответствует вашим требованиям к грузоподъемности и спецификациям проекта.

Частые проверки

Частая проверка такелажа проводится ежедневно или перед каждым использованием.

Прямая проверка всех строп, крюков, оборудования и всего другого такелажного оборудования для выявления любых дефектов,

Прямая проверка всех строп, крюков, оборудования и всего другого такелажного оборудования для выявления любых дефектов, повреждения или неисправности должны устраняться членом экипажа или лицом, считающимся «компетентным» по стандартам OSHA. Все оборудование должно быть проверено, чтобы убедиться, что оно соответствует конкретным требованиям для работы, для которой оно используется.

Для оборудования, предназначенного для экстремальных условий эксплуатации, перед каждым использованием следует проводить осмотр оснастки. Наилучшей практикой является проведение визуального осмотра всего оборудования при смене грузоподъемного оборудования или смены смены. Если стропы, крюки и другое оборудование используются многократно в течение дня, однократного ежедневного осмотра недостаточно для минимизации риска. Не все повреждения возникают со временем из-за износа. Повреждение может быть результатом одного подъема из-за воздействия химикатов или тепла, нагрузок с острыми углами или шероховатыми краями или ударной нагрузки.

Периодические проверки

OSHA и ASME требуют документально оформленной периодической проверки такелажа всего подъемного и такелажного оборудования не реже одного раза в 12 месяцев. Ежеквартальные или ежемесячные проверки могут потребоваться, если оборудование используется в более тяжелых условиях эксплуатации.

Когда однократной ежегодной проверки оснастки недостаточно

Чтобы определить, необходима ли проверка оснастки оборудования чаще одного раза в год, учитывайте следующие критерии:

- Частота использования

- Тяжесть условий эксплуатации

- Характер подъемных или погрузочно-разгрузочных работ

- Полученные знания о сроке службы одного и того же оборудования, используемого в сходных условиях

Согласно ASME, оборудование, находящееся в условиях нормальной эксплуатации, должно подвергаться периодической проверке проверка один раз в 12 месяцев. Оборудование, работающее в тяжелых условиях, должно проверяться ежемесячно или ежеквартально.

При использовании в специальных целях оборудование подвергается гораздо более высоким нагрузкам и ежедневному износу. В этом случае член экипажа или другое лицо, считающееся «квалифицированным» по стандартам OSHA, должно просмотреть вашу программу подъема и такелажа и может дать рекомендацию о том, как часто следует проводить периодический осмотр в течение 12-месячного периода. Несоблюдение требований по заполнению и сохранению задокументированных отчетов об инспекциях может привести к нарушению требований OSHA и ASME.

При использовании в специальных целях оборудование подвергается гораздо более высоким нагрузкам и ежедневному износу. В этом случае член экипажа или другое лицо, считающееся «квалифицированным» по стандартам OSHA, должно просмотреть вашу программу подъема и такелажа и может дать рекомендацию о том, как часто следует проводить периодический осмотр в течение 12-месячного периода. Несоблюдение требований по заполнению и сохранению задокументированных отчетов об инспекциях может привести к нарушению требований OSHA и ASME.Безопасность превыше всего в Heritage Industrial Services

Heritage Industrial Services предоставляет все виды промышленных такелажей, перемещение машин, перемещение заводов и установку по всей стране. Мы предлагаем полный спектр промышленных услуг от демонтажа и установки небольших отдельных машин до очень крупных заводских проектов. Наши клиенты разнообразны и включают коммерческую, промышленную, фармацевтическую, производственную, нефтяную, химическую, складскую и другие отрасли.

184 — Стропы

184 — Стропы

Их единственная обязанность состоит в том, чтобы прибыть на место и провести тщательный осмотр вашего такелажного оборудования, принять необходимые решения и своевременно завершить обслуживание.

Их единственная обязанность состоит в том, чтобы прибыть на место и провести тщательный осмотр вашего такелажного оборудования, принять необходимые решения и своевременно завершить обслуживание. Необходимо принять все меры предосторожности, чтобы свести к минимуму этот риск и обеспечить безопасность поднимаемого груза и тех, кто его выполняет. Тщательная проверка такелажа строп, крюков, подъемных устройств под крюком, рычажных талей и всего оборудования для такелажа является ключом к тому, чтобы это произошло. Проведение этих проверок с надлежащей периодичностью важно не только для обеспечения безопасности оборудования, но и для соблюдения требований OSHA и ASME.

Необходимо принять все меры предосторожности, чтобы свести к минимуму этот риск и обеспечить безопасность поднимаемого груза и тех, кто его выполняет. Тщательная проверка такелажа строп, крюков, подъемных устройств под крюком, рычажных талей и всего оборудования для такелажа является ключом к тому, чтобы это произошло. Проведение этих проверок с надлежащей периодичностью важно не только для обеспечения безопасности оборудования, но и для соблюдения требований OSHA и ASME. Прямая проверка всех строп, крюков, оборудования и всего другого такелажного оборудования для выявления любых дефектов,

Прямая проверка всех строп, крюков, оборудования и всего другого такелажного оборудования для выявления любых дефектов,

При использовании в специальных целях оборудование подвергается гораздо более высоким нагрузкам и ежедневному износу. В этом случае член экипажа или другое лицо, считающееся «квалифицированным» по стандартам OSHA, должно просмотреть вашу программу подъема и такелажа и может дать рекомендацию о том, как часто следует проводить периодический осмотр в течение 12-месячного периода. Несоблюдение требований по заполнению и сохранению задокументированных отчетов об инспекциях может привести к нарушению требований OSHA и ASME.

При использовании в специальных целях оборудование подвергается гораздо более высоким нагрузкам и ежедневному износу. В этом случае член экипажа или другое лицо, считающееся «квалифицированным» по стандартам OSHA, должно просмотреть вашу программу подъема и такелажа и может дать рекомендацию о том, как часто следует проводить периодический осмотр в течение 12-месячного периода. Несоблюдение требований по заполнению и сохранению задокументированных отчетов об инспекциях может привести к нарушению требований OSHA и ASME.