Содержание

Ремонт вкладышей рамовых, мотылевых и головных подшипников — CrewTraffic

Категория: Ремонт главных дизелей.

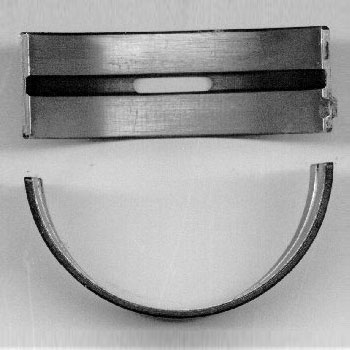

Вкладыши подшипников бывают толстостенными и тонкостенными. Показателем тонкостенности и толстостенности подшипника является отношение толщины его тела без заливки к наружному диаметру.

У быстроходных и средней быстроходности двигателей современной постройки вкладыпти применяются тонкостенные, с гальваническим покрытием комбинацией антифрикционных сплавов.

Они надежные, выдерживают большие нагрузки, легко заменяются, т.к. не требуют подгонки по шейке вала. Но на флоте еще имеется много дизелей, имеющих вкладыши подшипников с баббитовой заливкой. Вот о них и будет следующая информация.

Повреждения подшипников являются распространенными причинами отказов в работе судовых двигателей. Если в малооборотных двигателях рамовые и мотылевые подшипники выходят из строя редко, то повреждения головных подшипников довольно часты. В двигателях средней и малой мощности, наоборот, часто происходят повреждения мотылевых и рамовых подшипников, а головные подшипники выходят из строя редко.

В двигателях средней и малой мощности, наоборот, часто происходят повреждения мотылевых и рамовых подшипников, а головные подшипники выходят из строя редко.

Следствием несвоевременного обнаружения повреждений подшипников могут быть задиры шеек вала, поломка коленчатого вала, обрывы рамовых шпилек и шатунных болтов. Последнее особенно опасно, так как может привести к разрушению поршня, шатуна, цилиндровой втулки, блока и фундаментной рамы.

Обнаружив белый металл в картере двигателя, механик должен действовать в следующей последовательности:

определить поврежденный подшипник;

разобрать его;

определить степень повреждения вкладышей и причину повреждения.

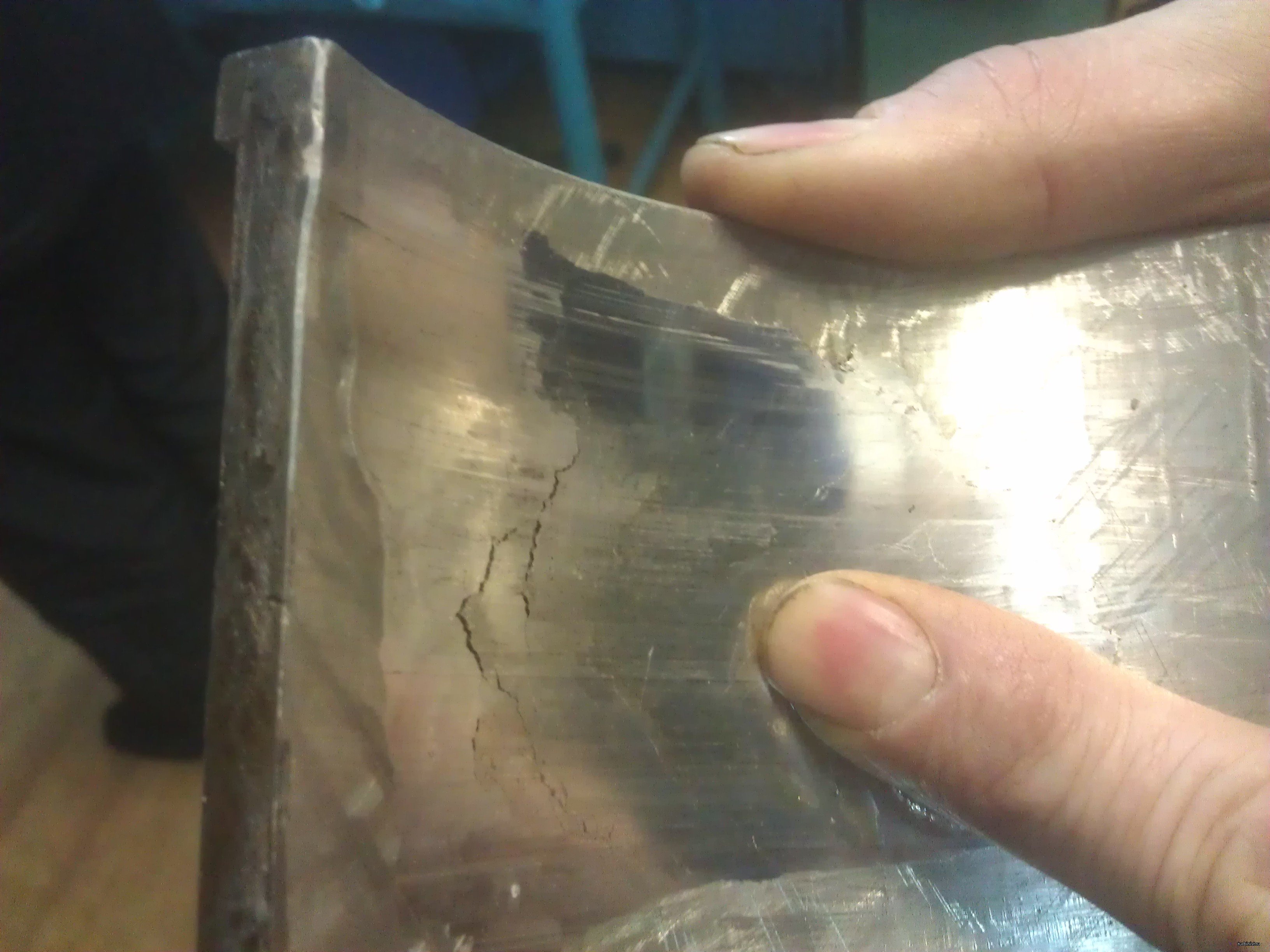

Если повреждения антифрикционного слоя незначительны (риски, задиры, наволакивание белого металла), то их можно устранить зачисткой. После зачистки на вкладышах рамовых подшипников допускаются невыведенные риски глубиной до 0,2 мм в количестве 4 шт. на нижнем и 8 шт. на верхнем вкладыше. Трещины, местные отставания или выкрашивание белого металла на опорной поверхности вкладыша на площади до 15% (для вкладыша рамового подшипника) и 10% (для вкладыша шатунного и головного подшипников) допускается устранять путем вырубки белого металла до стального тела вкладыша с последующим лужением и наплавкой баббитом той же марки. А дальше предстоят довольно сложные операции по доведению этого вкладьппа до нормы. В эксплуатации такие вкладыши лучше заменять. Вкладыши, имеющие более серьезные повреждения и требующие перезаливки, необходимо, безусловно, заменять.

на нижнем и 8 шт. на верхнем вкладыше. Трещины, местные отставания или выкрашивание белого металла на опорной поверхности вкладыша на площади до 15% (для вкладыша рамового подшипника) и 10% (для вкладыша шатунного и головного подшипников) допускается устранять путем вырубки белого металла до стального тела вкладыша с последующим лужением и наплавкой баббитом той же марки. А дальше предстоят довольно сложные операции по доведению этого вкладьппа до нормы. В эксплуатации такие вкладыши лучше заменять. Вкладыши, имеющие более серьезные повреждения и требующие перезаливки, необходимо, безусловно, заменять.

Механикам нужно знать причины выхода из строя подшипников, чтобы принимать соответствующие превентивные меры.

Причинами подплавки и выплавления подшипников могут быть следующие факторы:

неправильная установка масляных зазоров в подшипнике;

неправильная сборка подшипников;

плохая очистка деталей и картера двигателя после его ремонта;

нарушение режима обкатки двигателя;

нарушение сроков профилактических осмотров подшипников;

нарушение правил ухода за двигателем во время его длительной стоянки.

Причинами растрескивания и выкрашивания антифрикционного слоя подшипников могут быть:

некачественный баббит;

неправильная технология заливки вкладышей, их подгонки и монтажа подшипников;

неправильная укладка коленчатого вала;

неточная центровка двигателя с гребным валом или генератором;

большие масляные зазоры и чрезмерная овальность шеек вала.

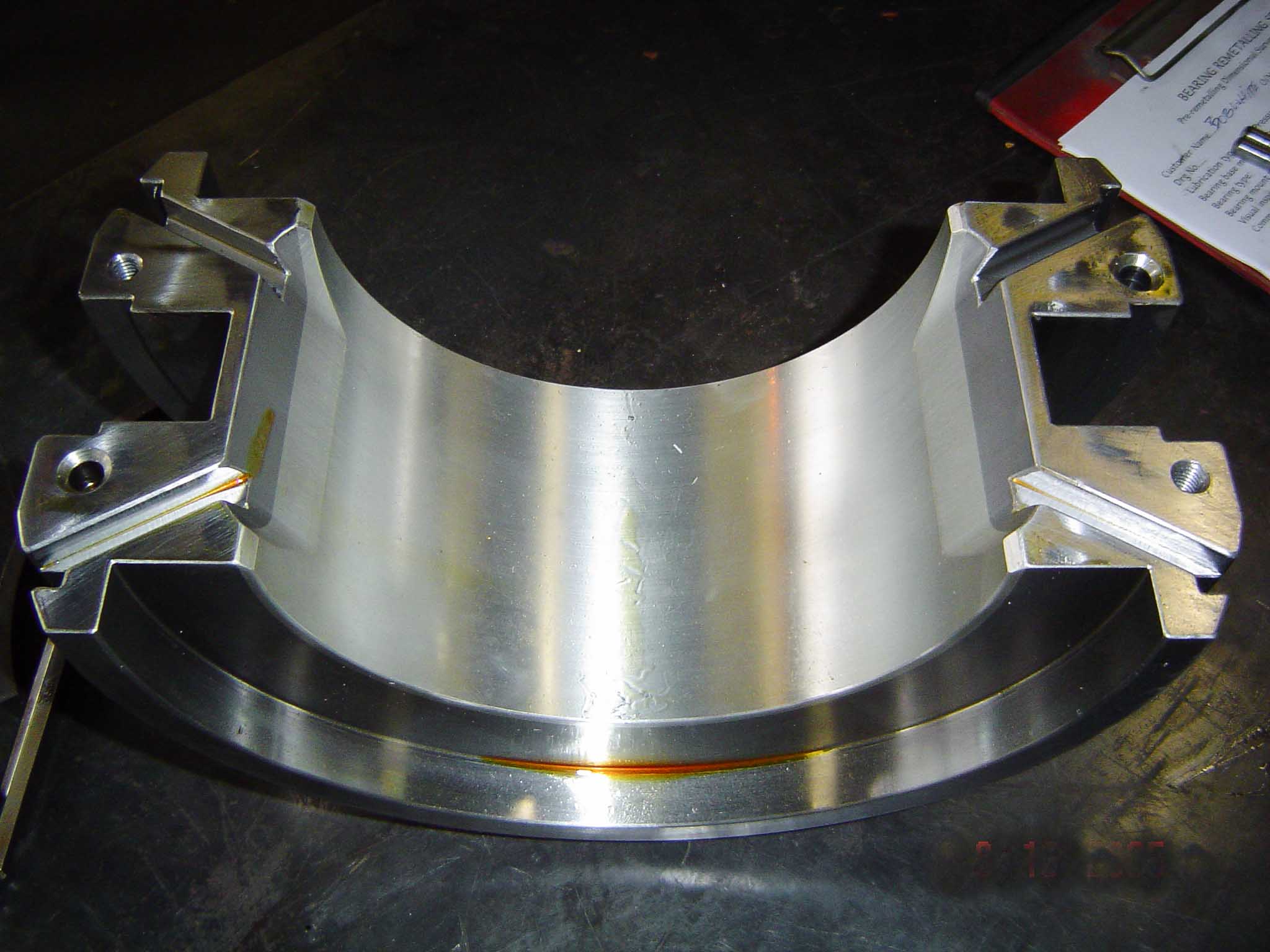

Как уже говорилось выше, произвести на судне качественный ремонт вкладышей с перезаливкой практически невозможно. Потому что такой ремонт — это целая цепочка технологических операций, для выполнения которых необходимы станки (токарные, расточные, фрезерные), специальная оснастка и приспособления, фальш-постель, фальш-вал и специалисты с хорошим опытом производства таких работ.

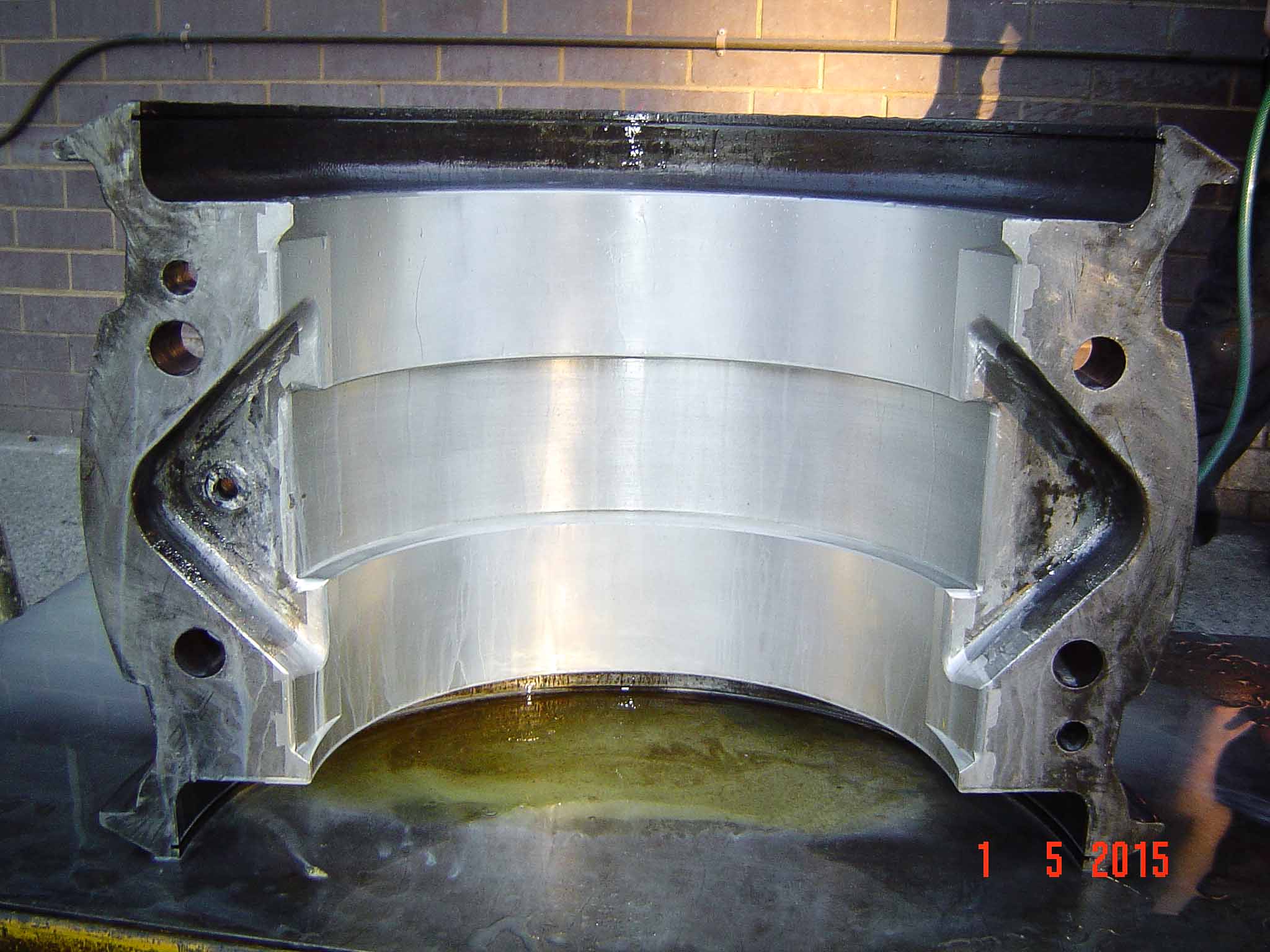

Во время заводских ремонтов механики могут контролировать всю технологическую цепочку ремонта подшипников. Вкратце, она состоит из следующих операций:

Удаление белого металла с вкладыша с помощью газовой горелки либо в печи. При этом должны быть приняты меры для исключения температурной деформации самих вкладышей (для этого применяется специальная оснастка).

При этом должны быть приняты меры для исключения температурной деформации самих вкладышей (для этого применяется специальная оснастка).

Подготовка поверхности вкладыша к нанесению на него белого металла (очистка от окалины, травление, лужение).

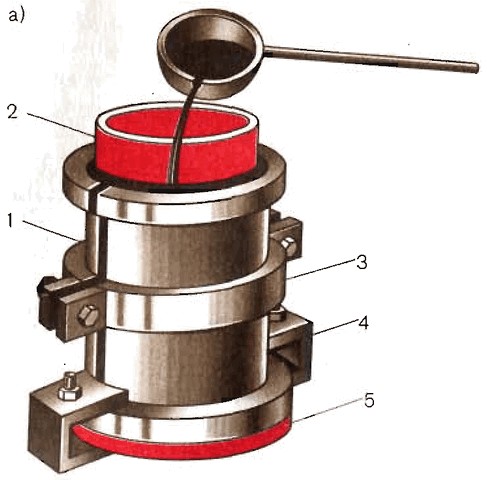

Подготовка приспособлений для центробежной заливки.

Подготовка расплава белого металла и его центробежная заливка.

Предварительная расточка вкладышей, при которой оставляют припуск на окончательную обработку 1,5—2 мм.

Предварительная пригонка на краску по фальш-постели затылочной поверхности вкладыша.

Сборка вкладышей с набором прокладок для окончательной обработки.

Окончательная расточка собранных вкладышей с оставлением припуска на шабрение вкладышей в пределах 0,15— 0,30 мм.

Фрезеровка холодильников и смазочных канавок.

Слесарная обработка вкладышей в цехе состоит в пригонке их по фальш-постели и фальш-валу.

Все вышеперечисленные операции — это операции, выполняемые в цехе завода. Если отремонтированные вкладыши устанавливаются на двигатель, то предстоит выполнить еще две операции, теперь уже на самом двигателе: произвести пригонку вкладышей по постелям и по валу. Эти две операции механики часто выполняют самостоятельно, когда заменяют дефектный вкладыш на отремонтированный или запасной. Выполнять эти операции надо обязательно. Отремонтированные и новые вкладыши пригонялись по фалып-постели и фалып-валу, которые не деформированы, не изношены, имеют номинальные размеры, чего нельзя сказать о постелях и шейках вашего реального коленвала.

Если отремонтированные вкладыши устанавливаются на двигатель, то предстоит выполнить еще две операции, теперь уже на самом двигателе: произвести пригонку вкладышей по постелям и по валу. Эти две операции механики часто выполняют самостоятельно, когда заменяют дефектный вкладыш на отремонтированный или запасной. Выполнять эти операции надо обязательно. Отремонтированные и новые вкладыши пригонялись по фалып-постели и фалып-валу, которые не деформированы, не изношены, имеют номинальные размеры, чего нельзя сказать о постелях и шейках вашего реального коленвала.

При правильной пригонке затылок вкладыша должен быть окрашен не менее чем на 25% его поверхности при равномерном распределении пятен или полосок как по нижней, так и по боковой поверхности вкладыша. У хорошо пригнанных вкладышей зазор между постелью и вкладышем у плоскости разъема должен лежать в пределах 0,02—0,03 мм. При контроле зазора щуп не должен углубляться в зазор более чем на 5—10 мм. Также пригоняют спинку верхних вкладышей.

При пригонке вкладышей подшипников по валу на поверхности шейки вала наносят краску и подшипники собирают. После 2—3 оборотов вала подшипники разбирают и шабрят вкладыши в местах сильных натиров краски. Шабровка производится так, чтобы пятна краски распределялись равномерно по всей средней части и сходили на нет к холодильникам. Операцию повторяют до тех пор, пока поверхность вкладышей не покроется равномерно мелкими пятнами краски. На квадрате 25×25 мм должно быть не менее 8—10 пятен.

После того, как вкладыши подшипников подогнаны по постелям и шейкам вала, приступают к установке масляного зазора между шейкой вала и вкладышем подшипника. Величины масляных зазоров указаны в заводской инструкции. При этом надо учитывать, что шейка вала может иметь овальность. Если шейка имеет овальность в допустимых пределах, то масляный зазор следует устанавливать по наибольшему диаметру шейки.

При замене нижних вкладышей рамовых подшипников необходимо обязательно контролировать раскеп.

Совет механикам. До того, как вы начнете пригонять вкладыши по постелям и шейкам, хорошенько проверьте, обмерьте их, особенно ремонтированные вкладыши. Они могут быть расточены с перекосами или эксцентрично, а также так, что диаметр растачивания больше диаметра шейки вала или равен ему, т.е. не оставлен припуск на шабрение. Такие вкладыши пригнать невозможно, их надо снова перезаливать.

Тонкостенные вкладыши с гальваническим покрытием комбинацией антифрикционных сплавов

Заводская инструкция устанавливает сроки замены таких вкладышей по наработке. Сроки эти определены при эксплуатации двигателя и обычно к этому времени все вкладыши изношены, имеют множество дефектов и подлежат безусловной замене.

Заводская инструкция, как правило, устанавливает также сроки выборочной ревизии вкладышей. Если при ревизии обнаружены дефекты на вкладышах, то они должны быть заменены. Это следующие основные дефекты:

риски, оставшиеся после сглаживания. Рисок может быть не более двух, шириной менее 2 мм и глубиной менее 1 мм;

Рисок может быть не более двух, шириной менее 2 мм и глубиной менее 1 мм;

следы сильных натиров;

износ рабочего слоя до 30% его площади;

более 10% коррозии в зоне контакта;

поверхностное отделение рабочего слоя;

кавитация рабочего слоя;

трещины в антифрикционном слое.

Если в выбранных вами для ревизии вкладышах обнаружены такие дефекты, то, во-первых, следует продолжить ревизию вкладышей и, во-вторых, выяснить причины преждевременного выхода из строя вкладышей.

Головные подшипники крейцкопфных двигателей

Характер повреждения этих подшипников одинаков — это трещины слоя баббита. Их могут вызывать как причины эксплуатационного характера, так и ремонтные.

Причины эксплуатационного характера: недостаточный прогрев двигателя перед пуском, резкие и частые изменения режима работы, перегрузка двигателя, реверсы с полного переднего хода на полный задний с торможением сжатым воздухом, балластные переходы в штормовую погоду и др.

Ремонтными причинами появления трещин являются чаще всего некачественный баббит, некачественно выполненные работы, связанные с перезаливкой подшипников, недостаточно чистая обработка цапфы во время ремонта (ее надо полировать).

Как эти работы будут выполняться во время ремонта, зависит и от старшего механика, которому предъявляют пригонку цапфы к подшипнику на краску. Даже толщина слоя краски имеет влияние. Можно нанести на цапфу толстый слой краски, а можно и нужно — тонкий. Однажды мне предъявляли пригонку цапфы, нанося на нее краску копировальной бумагой.

Ремонт подшипников скольжения

- Подробности

- Категория: Электрические машины

- эксплуатация

- ремонт

В современных электрических машинах малой и средней мощности применяют главным образом шариковые или роликовые подшипники качения, закрепляемые в подшипниковых щитах. Они просты в эксплуатации, хорошо противостоят резким колебаниям температуры, легко заменяются при износе. Крупные машины мощностью свыше 1000 кВт изготовляют на подшипниках скольжения, которые опираются на стояковые опоры, устанавливаемые на общей фундаментной плите вместе со станиной двигателя.

Крупные машины мощностью свыше 1000 кВт изготовляют на подшипниках скольжения, которые опираются на стояковые опоры, устанавливаемые на общей фундаментной плите вместе со станиной двигателя.

В большинстве случаев ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей.

Работа подшипников скольжения зависит от величины зазора между шейкой вала и втулкой подшипника. Чем больше диаметр шейки вала, тем больше должен быть зазор. В подшипниках скольжения изнашиваемой деталью является баббитовая заливка вкладыша. Если зазор между вкладышем и шейкой вала превышает допускаемую величину или при ремонте машины обнаруживают отслаивание баббита от стенки стакана вкладыша, то баббит перезаливают.

Заливать вкладыши можно статическим, центробежным способами или под давлением. Для заливки применяют баббит марки Б-16, состоящий из сплава олова (16 %), свинца, сурьмы и меди, или марки Б-83 (олова 83 %), применяемый для быстроходных двигателей и двигателей с тяжелыми для подшипников условиями работы (турбогенераторы, насосы, компрессоры магистральных трубопроводов и крановые двигатели). Баббит плавят в специальном тигле на горне или с помощью паяльной лампы, нагревая его до температуры 450 °С (для марки Б-16) и 400 °С (для марки Б-83). Температуру измеряют специальным прибором — пирометром, предназначенным для измерения высоких температур. Превышение температуры может привести к ухудшению качества сплава. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля, который при температуре 400—450 °С начинает краснеть, и перемешивают нагретым докрасна стальным прутом. Перед заливкой с расплавленной поверхности снимают шлак и уголь.

Баббит плавят в специальном тигле на горне или с помощью паяльной лампы, нагревая его до температуры 450 °С (для марки Б-16) и 400 °С (для марки Б-83). Температуру измеряют специальным прибором — пирометром, предназначенным для измерения высоких температур. Превышение температуры может привести к ухудшению качества сплава. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля, который при температуре 400—450 °С начинает краснеть, и перемешивают нагретым докрасна стальным прутом. Перед заливкой с расплавленной поверхности снимают шлак и уголь.

Статический способ — наиболее простой для заливки разъемных вкладышей. Обе половины разъемного вкладыша устанавливают вертикально и стягивают хомутом, предварительно проложив между ними тонкую полоску из железа или асбеста для получения припуска на механическую обработку плоскостей стыка. Внутри вкладыша устанавливают сердечник, диаметр которого меньше вала машины и имеет небольшую конусность книзу.

Для вкладышей с диаметром расточки 60 — 80 мм диаметр сердечника выбирают меньше диаметра вала на 10 — 12 мм, а для вкладышей диаметром 100 — 150 мм — на 16 — 20 мм.

Подготовленный к заливке вкладыш обмазывают снаружи глиняной смазкой (на 100 весовых частей глины 26 частей поваренной соли и 18 частей воды). Вместо глиняной смазки иногда используется асбест, которым плотно обертывают вкладыш, закрывая все щели и отверстия. Перед заливкой вкладыш с сердечником нагревают до температуры 250 — 270 °С, которая соответствует температуре плавления прутка олова при соприкосновении с сердечником.

При заливке вкладыша необходимо соблюдать правила безопасности, предохраняясь от ожогов. Во время заливки вкладыш с сердечником подогревают. Через 2 — 3 мин после заливки вкладыш с сердечником охлаждают водой, начиная с нижней части. Отлитый вкладыш протачивают внутри и прошабривают на валу (т.е. с помощью шабера удаляют выступающие неровности поверхности), оставляя допустимые зазоры. Внутри просверливают спускные отверстия, прорезают продольные маслораспределительные канавки и окна для смазочных колец. После обработки готовый вкладыш очищают от опилок, обдувают сжатым воздухом и промывают керосином.

Заливка вкладышей центробежным способом и под давлением относится к прогрессивным способам заливки, которые не требуют больших припусков дорогого металла на обработку, ускоряют процесс заливки и создают плотную структуру металла. Заливка под давлением самая производительная, но требует специальных заливочных машин и возможна только при массовом изготовлении подшипников. Центробежную заливку можно осуществлять на обычном токарном станке с применением специального приспособления.

Наряду с баббитом Б-16 для заливки вкладышей электрических машин применяется также сплав алькусин Д. Для заливки стального или чугунного вкладыша алькусином Д на внутренней его поверхности вытачивают канавки с отлогими краями, обеспечивающими крепление сплава на стенках вкладыша. Острые края, «ласточкин хвост» и другие виды канавок недопустимы вследствие неодинакового расширения алькусина Д и втулки. После вытачивания канавок вкладыш обезжиривают в 10 %-ном растворе каустической соды. Перед заливкой алькусин Д подогревают до температуры 750 — 800 °С, а вкладыш — до 500 — 550 °С и очищают стальной щеткой. Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм.

Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм.

В связи с повышенной твердостью вкладыша, залитого алькусином Д, по сравнению с баббитом Б-16 шабрение производят особо тщательно, увеличивая рабочую поверхность вкладыша подшипника. При этом обеспечивается правильное распределение нагрузок на подшипники и уменьшение их нагрева во время работы. Норма поверхности соприкосновения нижнего вкладыша — два-три пятна на 1 см2 при дуге 60 — 120° и наличии плотных поясков по краям, верхнего вкладыша, не несущего нагрузки,— одно пятно на 1 см2. Шабровку подшипников производят после соединения валов полумуфтами. У вращающихся вкладышей также необходим некоторый зазор между крышкой подшипника и вкладышем.

В случае необходимости восстановления изношенных бронзовых втулок прибегают к их металлизации бронзой или наплавке баббитом. При износе бронзовых втулок в неразъемных подшипниках их обычно заменяют новыми. Новые бронзовые вкладыши к подшипникам вытачивают из бронзовых болванок соответствующего размера, а затем производят их чистовую обработку. Втулки с внутренним диаметром до 20 мм изготовляют из пруткового материала, при большем диаметре применяют заготовки с отверстием или цельнотянутые трубы.

Втулки с внутренним диаметром до 20 мм изготовляют из пруткового материала, при большем диаметре применяют заготовки с отверстием или цельнотянутые трубы.

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Эл. машины

- Определение тока и потерь холостого хода асинхронных двигателей

Еще по теме:

- Предремонтные испытания электрических машин

- Взрывозащищенная контрольно-измерительная и аппаратура автоматики

- Ремонт электрооборудования на судах

- Интеграция системы передачи и хранения ремонтных заявок с системой их режимной проработки

- Строительство, реконструкция и ремонт дымовых труб

Смазка установленного подшипника: практическое руководство

Надлежащая смазка необходима для использования любого установленного подшипника. Масло в смазке подшипников образует тонкий слой между телами качения и кольцами подшипников. Без этого слоя масла опорные и фланцевые блоки не проживут и части своего ожидаемого срока службы. Когда приходит время смазывать смонтированный подшипник, , очень важен качественный процесс.

Масло в смазке подшипников образует тонкий слой между телами качения и кольцами подшипников. Без этого слоя масла опорные и фланцевые блоки не проживут и части своего ожидаемого срока службы. Когда приходит время смазывать смонтированный подшипник, , очень важен качественный процесс.

Этот слой масла, который может быть тоньше одной десятитысячной дюйма, предотвращает контакт металла с металлом. Без этой защиты тела качения и внутренние/внешние кольца будут быстро изнашиваться, что приведет к выходу подшипника из строя. Смазка также рассеивает повышающиеся температуры во время работы, защищая подшипники от разрушительного воздействия тепла. Если уровень смазки постоянно низкий, вы гарантированно будете испытывать чрезмерный износ.

Это повреждение неизбежно станет настолько выраженным, что вам придется заменить вкладыш подшипника. Давайте пойдем по более простому пути и выясним, как сохранить ваши установленные подшипники хорошо смазанными и с максимальной эффективностью.

См. руководство

При покупке установленного подшипника в первую очередь необходимо определить, какой смазочный материал выбрал производитель. Поиск совместимой смазки устранит проблемы несовместимости в будущем. Почти все закрытые подшипники поставляются предварительно смазанными, но в конечном итоге вам нужно будет знать, как пополнить смазку. В руководстве содержится подробная информация об уровне заполнения, рекомендуемой смазке и расписании технического обслуживания.

Несколько примеров из каталога для различных типов шарикоподшипников.

Заполнение подшипника большим количеством смазки, чем рекомендуется, может принести больше вреда, чем пользы. Каждое применение подшипника отличается, поэтому важно ознакомиться с рекомендациями производителя. Вы хотите, чтобы ваша смазка поддерживалась на предписанном уровне.

Также важно отметить, что повторное смазывание подшипника может временно привести к его нагреву. Это может вызывать беспокойство, особенно потому, что одной из целей смазки является снижение температуры и трения ваших деталей. Будьте уверены, это состояние является нормальным и временным.

Будьте уверены, это состояние является нормальным и временным.

Подготовка подшипника к повторной смазке

Вы ознакомились с руководством. Вы знаете, сколько смазки вам нужно, как часто она вам нужна и какую использовать для оптимальной работы. Вы можете идти. В основном. Перед тем, как смазка попадет в подшипник, необходимо выполнить некоторые подготовительные действия.

Во-первых, вам нужно все хорошенько почистить. Это включает в себя пресс-масленку и прилегающую к ней область, а также сопло вашего оборудования для смазки. Далее, лучше всего перепроверить, используете ли вы совместимую смазку. Вот где руководство пригодится.

Наконец, имейте в виду, что повторная смазка работает лучше всего, когда подшипник находится в движении. Делать это вручную удобно, если диск не слишком большой. Когда он вращается, движение тел качения выполняет часть работы за вас, распределяя смазку внутри полости подшипника.

Распределение смазки таким образом перед эксплуатацией сводит к минимуму способность смазки пробивать уплотнение при переполнении. При резком пуске подшипника со смазкой, содержащейся в одной области, быстрое увеличение внутреннего давления может привести к выходу уплотнения из строя.

При резком пуске подшипника со смазкой, содержащейся в одной области, быстрое увеличение внутреннего давления может привести к выходу уплотнения из строя.

Что делать, если смазывание затруднено.

Некоторые смонтированные подшипники трудно смазывать из-за их местоположения. Ручная смазка раньше была единственным вариантом смазки подшипника. Сегодня это уже не так.

Сегодня есть варианты получше. Одноточечные системы смазки могут облегчить нагрузку в ситуациях, когда трудно вручную смазать установленный подшипник. К сожалению, они подходят не для каждого приложения, но в большинстве случаев могут оказать большую помощь. Одноточечные лубрикаторы также в конечном итоге потребуют повторного заполнения, но этот процесс значительно проще.

Существуют также варианты, называемые твердой смазкой, или, как мы привыкли ее называть: постоянная смазка. Этот вариант представляет собой подшипник без смазки. Полимерный материал заполняет полость подшипника, не мешая телам качения. Полимер содержит бесчисленное количество микропор, которые удерживают в четыре раза больше базового масла, чем стандартные подшипники со смазкой. Масло выделяется во время работы и реабсорбируется в состоянии покоя. Постоянная смазка избавляет подшипник от повторной смазки, устраняя все проблемы, связанные со смазкой.

Полимер содержит бесчисленное количество микропор, которые удерживают в четыре раза больше базового масла, чем стандартные подшипники со смазкой. Масло выделяется во время работы и реабсорбируется в состоянии покоя. Постоянная смазка избавляет подшипник от повторной смазки, устраняя все проблемы, связанные со смазкой.

Эти и другие комплексные решения помогают избавиться от догадок. Одноточечные и автоматические лубрикаторы подают смазку для подшипников по мере необходимости. Постоянная смазка устраняет это полностью. В противном случае смазка постоянно ложится на оператора.

Соблюдайте график технического обслуживания

Важным элементом обеспечения максимальной эффективности установленных подшипников является смазка. Этот жизненно важный процесс гарантирует, что подшипники не изнашиваются чрезмерно и не подвергаются риску поломки. Несмотря на то, насколько это важно, со смазкой легко ошибиться.

Здесь вступает в действие график технического обслуживания. К каждому установленному подшипнику прилагается инструкция. Среди этих инструкций есть рекомендуемая частота смазывания установленного подшипника. Пожалуйста, запишите это. Внесите это в свой календарь. Не забывайте.

К каждому установленному подшипнику прилагается инструкция. Среди этих инструкций есть рекомендуемая частота смазывания установленного подшипника. Пожалуйста, запишите это. Внесите это в свой календарь. Не забывайте.

Смазка является источником жизненной силы установленных подшипников.

Эффективность установленных подшипников и системы в целом зависит от надлежащей смазки. Без него ваш подшипник начнет разрушаться из-за недостаточной смазки. Если его не остановить, это приведет к катастрофическому провалу. Это дорого обходится как с точки зрения времени простоя, так и затрат на замену.

Если вы готовы полностью отказаться от ручной смазки, узнайте о преимуществах постоянной смазки Lubrilife.

Назначение и способ смазки | Основные сведения о подшипниках

Смазка является одним из наиболее важных факторов, определяющих рабочие характеристики подшипников. Пригодность смазки и метод смазки оказывают решающее влияние на срок службы подшипника.

Функции смазки :

- Для смазки каждой части подшипника, а также для уменьшения трения и износа

- Для отвода тепла, выделяемого внутри подшипника из-за трения и других причин

- Для покрытия поверхности контакта качения соответствующей масляной пленкой с целью продления усталостного ресурса подшипника

- Для предотвращения коррозии и загрязнения грязью

Смазка подшипников в целом подразделяется на две категории: консистентная смазка и масляная смазка. Таблица 12-1 дает общее сравнение между ними.

Таблица 12-1 Сравнение консистентной и масляной смазки

| Артикул | Смазка | Масло |

|---|---|---|

| Уплотнительное устройство | Легкий | Немного сложное техническое обслуживание, требующее особого внимания |

| Смазочная способность | Хорошо | Отлично |

| Скорость вращения | Низкая/средняя скорость | Применяется также на высоких скоростях |

| Замена смазки | Несколько проблемный | Легкий |

| Срок службы смазки | Относительно короткий | Длинный |

| Охлаждающий эффект | Без эффекта охлаждения | Хорошо (обязателен тираж) |

| Фильтрация грязи | Трудно | Легкий |

12-1-1 Консистентная смазка

Смазка консистентной смазкой широко применяется, поскольку нет необходимости в пополнении в течение длительного периода времени после заполнения консистентной смазкой, а относительно простой конструкции может быть достаточно для устройства смазочного уплотнения.

Существует два метода смазывания консистентной смазкой. Одним из них является закрытый метод смазки, при котором смазка заранее заливается в экранированный/герметичный подшипник; другой метод — это метод подачи, при котором подшипник и корпус сначала заполняются смазкой в надлежащем количестве, а затем снова заполняются через регулярные промежутки времени путем пополнения или замены.

Устройства с многочисленными вводами смазки иногда используют централизованный метод смазки, при котором вводы соединяются трубопроводом и снабжаются смазкой коллективно.

1) Количество смазки

Как правило, смазка должна заполнять примерно от одной трети до половины внутреннего пространства, хотя это зависит от конструкции и внутреннего пространства корпуса.

Следует иметь в виду, что чрезмерное количество смазки будет выделять тепло при взбивании и, следовательно, изменится, испортится или размякнет.

Однако, когда подшипник работает на низкой скорости, внутреннее пространство иногда заполняется смазкой на две трети, чтобы

2) Пополнение/замена смазки

Метод пополнения/замены смазки во многом зависит от метода смазки. Какой бы метод ни был использован, необходимо соблюдать осторожность, чтобы использовать чистую смазку и не допускать попадания грязи или других посторонних веществ в корпус.

Какой бы метод ни был использован, необходимо соблюдать осторожность, чтобы использовать чистую смазку и не допускать попадания грязи или других посторонних веществ в корпус.

Дополнительно желательно долить смазку той же марки, что и заливали при старте.

При повторной заливке смазки новая смазка должна быть введена внутрь подшипника.

На рис. 12-1 показан один пример метода подачи.

Рис. 12-1 Пример метода подачи смазки (с использованием сектора смазки)

В примере внутренняя часть корпуса разделена смазочными секторами. Смазка заполняет один сектор, затем стекает в подшипник.

С другой стороны, смазка, текущая изнутри, вытесняется из подшипника под действием центробежной силы смазочного клапана.

Если смазочный клапан не используется, необходимо увеличить пространство корпуса на стороне нагнетания для хранения старой смазки.

Корпус открыт, и старая смазка удаляется через равные промежутки времени.

3) Интервал подачи смазки

При нормальной работе срок службы смазки следует приблизительно рассматривать как указанный на Рис. 12-2 , и пополнение/замену следует выполнять соответственно.

12-2 , и пополнение/замену следует выполнять соответственно.

Рис. 12-2 Интервал подачи смазки

4) Срок службы смазки в экранированном/герметичном шарикоподшипнике

Срок службы смазки можно оценить по следующему уравнению, когда однорядный радиальный шарикоподшипник заполнен смазкой и герметизирован защитными шайбами или уплотнениями.

Условия для применения уравнения (12-1) следующие:

12-1-2 Масляная смазка

Масляная смазка

может использоваться даже при высокой скорости вращения и несколько высокой температуре и эффективно снижает вибрацию и шум подшипника. Таким образом, смазка маслом используется во многих случаях, когда консистентная смазка не работает. В таблице 12-2 показаны основные типы и методы смазывания маслом.

Таблица 12-2 Тип и метод смазывания маслом

① Масляная ванна

- Простейший способ погружения подшипника в масло для эксплуатации.

- Подходит для низкой/средней скорости.

- Датчик уровня масла должен быть предусмотрен для регулировки количества масла.

(В случае горизонтального вала)

Около 50 % самого нижнего тела качения должно быть погружено.

(В случае вертикального вала)

Подшипник должен быть погружен примерно на 70–80 %. - Лучше использовать магнитную пробку, чтобы предотвратить рассеивание частиц железа износа в масле.

② Капельное масло

- Масло капает масленкой, а внутренняя часть корпуса заполняется масляным туманом под действием вращающихся частей. Этот метод имеет охлаждающий эффект.

- Применяется при относительно высокой скорости и до средней нагрузки.

- Обычно используется от 5 до 6 капель масла в минуту.

(Трудно отрегулировать капание со скоростью 1 мл/ч или меньше.) - Необходимо предотвратить скопление слишком большого количества масла на дне корпуса.

③ Брызги масла

- В этом методе смазки используется зубчатое колесо или простое маслоотражательное кольцо, прикрепленное к валу для разбрызгивания масла.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака. - Можно использовать до относительно высокой скорости.

- Необходимо поддерживать уровень масла в определенном диапазоне.

- Лучше использовать магнитную пробку, чтобы предотвратить рассеивание частиц железа износа в масле.

Также рекомендуется установить экран или перегородку, чтобы предотвратить попадание загрязняющих веществ в подшипник.

④ Принудительная циркуляция масла

- В этом методе используется система подачи масла циркуляционного типа.

Подаваемое масло смазывает внутреннюю часть подшипника, охлаждается и направляется обратно в бак через маслосливную трубу. Масло после фильтрации и охлаждения перекачивается обратно. - Широко используется при высоких скоростях и высоких температурах.

- Лучше использовать маслоотводящую трубу примерно в два раза толще, чем трубка подачи масла, чтобы предотвратить скопление слишком большого количества смазки в корпусе.

- Требуемое количество масла: см. примечание 1.

⑤ Масляная струйная смазка

- Этот метод использует форсунку для подачи масла при постоянном давлении (от 0,1 до 0,5 МПа) и очень эффективен при охлаждении.

- Подходит для высоких скоростей и больших нагрузок.

- Как правило, сопло (диаметром от 0,5 до 2 мм) располагается на расстоянии 5–10 мм от стороны подшипника.

При выработке большого количества тепла следует использовать от 2 до 4 форсунок. - Поскольку при струйной смазке подается большое количество масла, старое следует откачивать с помощью масляного насоса, чтобы предотвратить чрезмерное остаточное масло.

- Требуемое количество масла: см. примечание 1.

⑥ Смазка масляным туманом (распыление смазки)

- В этом методе используется генератор масляного тумана для производства сухого тумана (воздух, содержащий масло в виде тумана). Сухой туман непрерывно направляется к поставщику масла, где туман превращается во влажный туман (липкие капли масла) с помощью форсунки, установленной на корпусе или подшипнике, а затем распыляется на подшипник.

- Этот метод обеспечивает и поддерживает наименьшее количество масляной пленки, необходимой для смазки, и имеет преимущества, заключающиеся в предотвращении загрязнения масла, упрощении технического обслуживания подшипников, продлении срока службы подшипников, снижении расхода масла и т. д.

- Требуемое количество тумана: см. примечание 2.

⑦ Масло/воздушная смазка

- Дозирующий насос подает небольшое количество масла, которое смешивается со сжатым воздухом с помощью смесительного клапана. Примесь подается непрерывно и стабильно к подшипнику.

- Этот метод позволяет проводить количественный контроль масла в очень малых количествах, всегда поставляя новое смазочное масло. Таким образом, он подходит для станков и других приложений, требующих высокой скорости.

- Сжатый воздух и смазочное масло подаются на шпиндель, повышая внутреннее давление и помогая предотвратить попадание грязи, смазочно-охлаждающей жидкости и т. д.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.

Примечание 1Необходимая подача масла при принудительной циркуляции масла ; методы масляной струйной смазки

Значения коэффициента трения

μ

| Тип подшипника | μ |

|---|---|

| Радиальный шарикоподшипник | 0,0010 — 0,0015 |

| Радиально-упорный шарикоподшипник | 0,0012 — 0,0020 |

| Цилиндрический роликоподшипник | 0,0008 — 0,0012 |

| Конический роликоподшипник | 0,0017 — 0,0025 |

| Сферический роликоподшипник | 0,0020 — 0,0025 |

Значения, полученные по приведенному выше уравнению, показывают количество масла, необходимое для отвода всего вырабатываемого тепла, без учета выделения тепла.

В действительности объем поставляемого масла обычно составляет от половины до двух третей расчетного значения.

Тепловыделение широко варьируется в зависимости от области применения и условий эксплуатации.

Для определения оптимальной подачи масла рекомендуется начинать работу с двумя третями расчетного значения, а затем постепенно снижать подачу масла, измеряя рабочую температуру подшипника, а также подаваемое и выпускаемое масло.

Примечание 2Примечания по смазыванию масляным туманом

1) Требуемое количество тумана (давление тумана: 5 кПа)

В случае высокой скорости( d м n ≧40≥40)необходимо увеличить количество масла и давление тумана.

2) Диаметр трубопровода и форма смазочного отверстия/канавки

Когда скорость потока тумана в трубопроводе превышает 5 м/с, масляный туман внезапно конденсируется в масляную жидкость.

Следовательно, диаметр трубопровода и размеры смазочного отверстия/канавки в корпусе должны быть рассчитаны таким образом, чтобы скорость потока тумана, полученная по следующему уравнению, не превышала 5 м/с.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.