Содержание

Ленточные конвейеры в Ростове

Используя профессиональное оборудование, мы производим максимально легкие и экономичные ленточные конвейеры в соответствии со стандартами ISO. Они широко применимы, так как способны перемещать практически любые насыпные, кусковые или штучные грузы. Поэтому наши изделия востребованы во множестве отраслей — от сельского хозяйства до промышленного производства. Незаменимыми ленточные транспортеры различных типов считаются и в химической отрасли, и в налаживании горнодобывающего процесса. Отсутствуют и какие-либо ограничения в их использовании и для передвижения пищевых грузов.

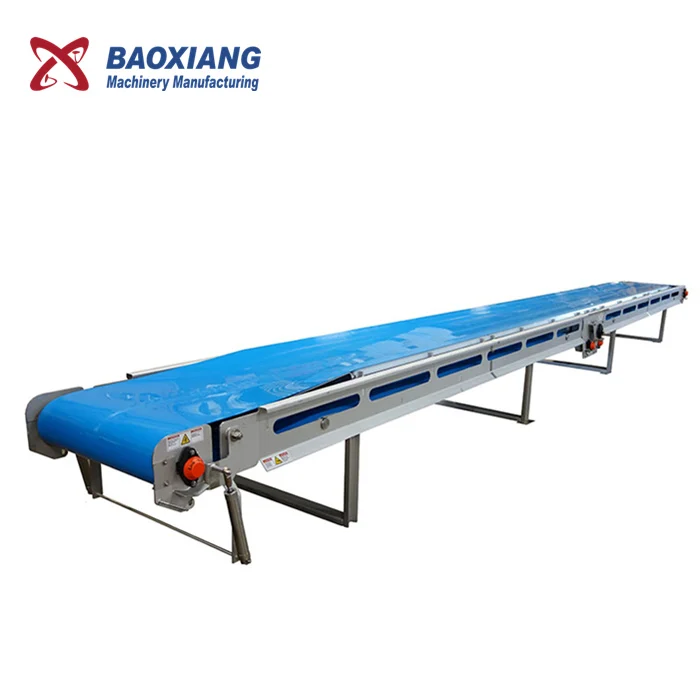

Прямые ленточные конвейеры

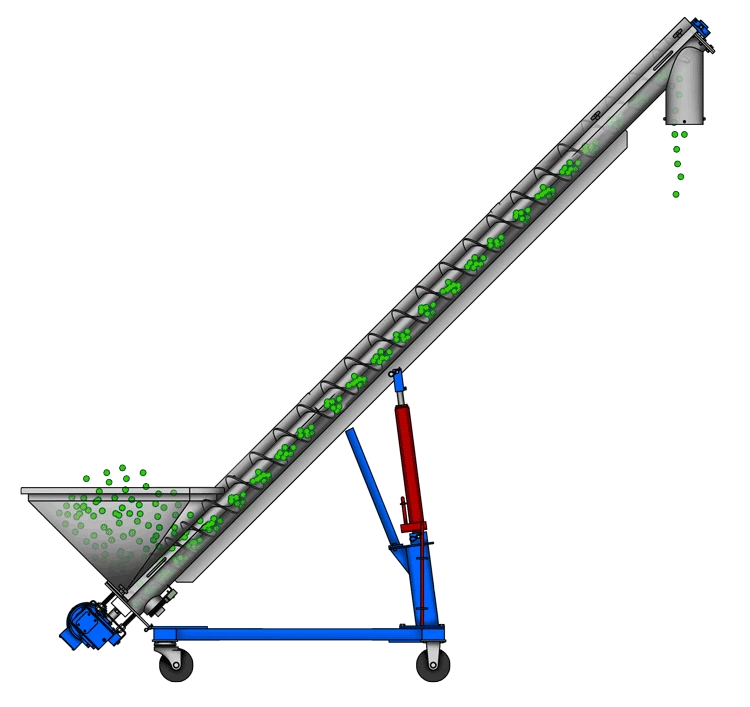

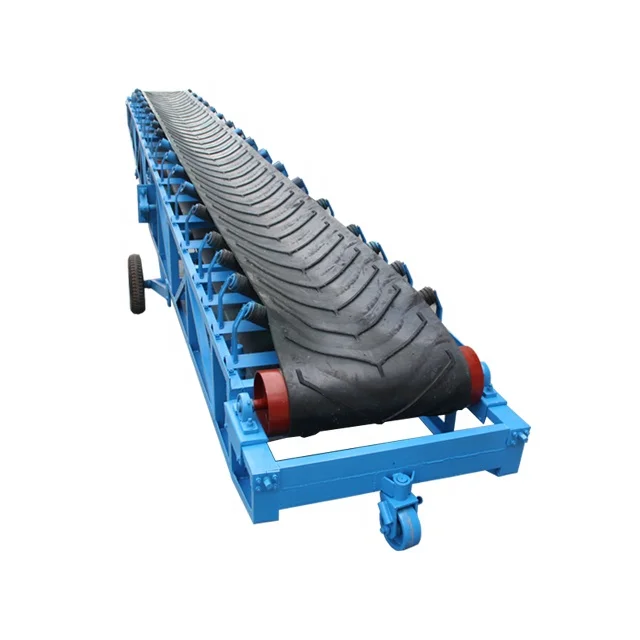

Наклонные ленточные конвейеры

Передвижные ленточные конвейеры

L-образные ленточные конвейеры

Z-образные ленточные конвейеры

Поворотные ленточные конвейеры

Заказать изготовление ленточного конвейера просто!

|

| ||||||||

|

Тип конвейера:

Ленточный

Все типы конвейеров (откроется в новом окне)

*Подтип конвейера:

*выберитеПрямойНаклонныйL-образныйZ-образныйПоворотныйЖелобной

| |||||||||

|

Тип груза:

пример: мясо птицы

*Возможность передвижения:

*выберитеСтационарныйПередвижной

| |||||||||

|

Габариты груза, мм:

ш.

д.

в.

Масса единицы груза, кг:

пример: 1,5

| |||||||||

|

Ширина ленты, мм:

пример: 500

*Длина конвейера по осям, м:

пример: 10,3

| |||||||||

|

Высота конвейера в нижней точке, мм:

Высота конвейера в верхней точке, мм:

| |||||||||

|

Угол наклона, град.:

Возможность регулирования угла наклона:

| |||||||||

|

Скорость движения, м/сек:

пример: 0,05

Производительность конвейера, тонн/час:

| |||||||||

|

Наличие регулировки скорости:

Наличие реверса:

| |||||||||

|

Редуктор (тип, мощность):

пример: любой фирмы, 15 кВт

| |||||||||

|

*Рабочее напряжение:

*выберите220 В380 ВДругое

*Расположение привода:

*выберитеСлеваСправаДругое

| |||||||||

|

Материал ленты:

пример: Резинотканевая ,ПВХ, Полиуретан, Модульная лента, Пластиковая цепь, сетка.

| |||||||||

|

Оснащение бортами:

Высота борта, мм:

| |||||||||

|

Материал конвейера:

пример: Сталь, нержавейка, оцинковка.

| |||||||||

|

Температура окружающей среды, ºС:

| |||||||||

|

Время работы конвейера:

1 смена2 смены3 смены24 часаДругое

| |||||||||

|

Управление:

| |||||||||

|

Количество конвейеров, шт:

| |||||||||

|

Дополнительно: просьба указать дополнительные данные: ширина конвейерной ленты, пределы регулировки высоты конвейера, пределы регулировки ширины конвейера, наличие бортов, пределы регулировки высоты бортов, пределы регулировки ширины бортов.

| |||||||||

|

*Контактное лицо:

*Телефон:

*E-mail:

| |||||||||

|

*Название компании:

*ИНН:

*Адрес компании:

| |||||||||

|

*Код с картинки:

| |||||||||

На предприятии, где требуется автоматическая непрерывная транспортировка грузов, такой процесс обеспечивает ленточный конвейер. В нем грузонесущим и тяговым механизмом является конвейерная транспортерная лента. Благодаря большому количеству вариантов конвейеров ленточных, их можно применять в разных отраслях промышленности: деревообрабатывающей, пищевой, химической, а также на складах, в торговых предприятиях, логических комплексах.

Наш завод по производству конвейеров изготавливает ленты следующих типов:

- передвижной конвейер;

- стационарный ленточный транспортер конвейер;

- наклонный и горизонтальный ленточный конвейер.

Ленточные транспортеры характеризуются простым принципом движения и конструкцией. Основным рабочим элементом является гибкая лента, пропущенная вокруг натяжного и приводного барабанов. Вращаясь электродвигателем, эти элементы и приводят в действие весь конвейер с размещенным на нем грузом. Для избегания провисания ленты он может оснащаться роликовыми опорами. Также существуют устройства, у которых лента двигается по настилу.

В зависимости от типа груза и особенностей помещения подбирается ширина конвейера — в диапазоне от 100 до 3500 мм. Толщина ленты зависит от материала изготовления: лента ПВХ – от 1,2 мм до 3,5 мм, резинотканевая лента — от 4 мм до 20 мм, лента из полиуретана – от 0,5 до 6 мм. Широко востребована и резинотросовая конвейерная лента, основным отличием которой является установка внутри нее специального корда в виде металлического троса. Подобный материал обладает максимально высокими прочностными характеристиками, улучшенной производительностью и может интенсивно эксплуатироваться в самых тяжелых условиях. Также материал ленты влияет и на скорость, которая может достигать 0,1 м/с до 5 м/с.

Также материал ленты влияет и на скорость, которая может достигать 0,1 м/с до 5 м/с.

Меньше всего ограничений установлено для длины ленточных конвейеров, что обуславливается только особенностями производственного процесса: по требованию заказчика она может достигать 1 м, а может и доставлять грузы на расстояние в 100 метров.

Заказать необходимый тип ленточного конвейера можно на нашем сайте! Достаточно указать основные параметры в форме выше, после чего остальные нюансы с вами согласуют менеджеры компании. Если потребуется время на согласование со своими специалистами, вы можете воспользоваться опросным листом: скачав и заполнив его позже, вам достаточно отослать заявку по электронной почте.

ГОСТ 2103-89 Конвейеры ленточные передвижные общего назначения. Технические условия

Текст ГОСТ 2103-89 Конвейеры ленточные передвижные общего назначения. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ ПЕРЕДВИЖНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 2103—89

Издание официальное

Е

БЗ 8—91

о.

со

ГОССТАНДАРТ РОССИИ

Москва

УДК 621.867.2:006.354 Группа Г86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ ПЕРЕДВИЖНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

ГОСТ

2103—89

Технические условия

Gciierdl’piirp jse mobile belt conveyors. Specifications

О КП 48 3585

Дата введения 01.01.90

Настоящий стандарт распространяется на ленточные передвижные несамоходные конвейеры на пневмоколесах (далее — конвейеры) с лентой шириной от 400 до 1000 мм, предназначенные для транспортирования сыпучих материалов с насыпной плотностью до 2,5 т/м3 и мелкоштучных грузов массой до 5 кг преимущественно в наклонном положении для климатических исполнений ,У1; 1.1; 2 по ГОСТ 15150. В случае применения в приводе конвейера мотор-барабанов допустимые температуры эксплуатации конвейеров определяются температурными пределами для мотор-барабанов.

Стандарт устанавливает требования к конвейерам, изготавливаемым для нужд народного хозяйства и экспорта.

Стандарт не распространяется на специальные конвейеры для транспортирования материалов горячих, химически активных по отношению к элементам конструкции конвейеров, на конвейеры, являющиеся составной частью установок и машин специального назначения.

Все требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Основные параметры и размеры конвейеров должны соответствовать указанным па чертеже и в табл. 1.

Издание официальное

п

© Издательство стандартов, 1989 © Издательство стандартов, 1992 Переиздание с изменениями

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения Госстандарта России

2—127-1

С. 2 ГОСТ 2103-89

Примечание. Чертеж не определяет конструкцию конвейера.

1.2. Характеристики

1.2.1. Конвейеры должны изготовляться в соответствии с тре бованиями настоящего стандарта но рабочим чертежам, утверж денным в установленном порядке.

Конвейеры, предназначенные для экспорта, должны изготовляться также в соответствии с условиями договора между предприятием и внешнеэкономическими организациями, а конвейеры, предназначенные для стран с тропическим климатом, — в соответствии с ГОСТ 15151.

Конвейеры, предназначенные для экспорта, должны изготовляться также в соответствии с условиями договора между предприятием и внешнеэкономическими организациями, а конвейеры, предназначенные для стран с тропическим климатом, — в соответствии с ГОСТ 15151.

Комплектующие изделия для экспорта должны быть изготовлены в том же климатическом исполнении, в котором изготавливается конвейер, если другое не предусмотрено договором.

Согласно условиям договора конвейеры могут комплектоваться электрооборудованием на нестандартные напряжения и частоту тока.

1.2.2. Конструкция роликов и барабанов должна обеспечивать надежную защиту подшипников от загрязнения.

1.2.3. В конструкции конвейера должно быть предусмотрено устройство, обеспечивающее компенсацию вытяжки ленты при эксплуатации.

пикизателя | |||||||

Ширина грузонесущс-го элемента В, мм (ленты) | 400 | 500 | |||||

Расстояние между осями барабанов мм, нс менее | 6 | 8 | К) | 6 | 10 | 12 | 1 |

Ширина рамы конвейера в местах установки ролькоонор fit. | 700 | 800 | |||||

Диаметр ведомого ба-p.ioHiia по его средней части, мм. нс менее | 200 | 200 | |||||

Диаметр ведущего барабана по его средней части, мм. не менее | 250 | 250 | |||||

Поминальный диаметр ролика верхней ролико-опоры, мм (пред. откл. ±6%> | 63 | G3; 76 | |||||

Высота транспортирования. if. м. не менее: для kciiBvfiopon с гладкой лентой, при угле наклона 2(8“* для конвейеров с реб-р.:С(иЛ лентой, при угле наклона 35* | 2.4 3,7 | 3,0 4.9 | 3.8 6,0 | 2.4 3.7 | 3,8 6,0 | 4,5 7,2 | 5, 8, |

Значение

650 | 800 | 1000 | ||||||||

-1 | 11) | 12 | II | 12 | J4 | 16 | 20 | 14 | 16 | 20 |

950 | 1150 | 1350 | ||||||||

300 | 400 | 400 | ||||||||

400 | 500 | 500 | ||||||||

89; 102 | 108; 127 | 127, | 33 | |||||||

1 | 3,8 | 4,5 | 5. | 4.5 | 5.2 | 5.9 | 7.3 | 5.2 | 5,9 | 7.3 |

3 | 6,0 | 7,2 | 8.3 | 7.2 | 8,3 | 9,5 | 11.8 | 8.3 | 9,5 | 11.8 |

ГОСТ 2103—89 а 3

Наименонанис показателя

Значение

Высота конвейера а крайнем нижнем положении рамы Н\, м. нс более | 1.6 | 1.7 | 2.0 | 1.6 | 2.0 | 2.0 | 2.5 | 2.0 | 2.0 | 2.5 | 2.0 | 2,5 | 2.4 | 3.0 | 2.1 | 2.4 | 3.0 |

Скорость движения ленты, м/с | 0.5-3.15 | ||||||||||||||||

Ширина грузонссуше-го элемента В, мм (ленты) | 400 | 500 | 650 | 800 | 1000 | ||||||||||||

Расстояние между осями барабанов L, м. | 6 | 8 | 10 | 6 | 10 | 12 | И | 10 | 12 | 14 | 12 | 14 | 16 | 20 | 14 | 16 | 20 |

Удельная масса конвейера (бел коноейерной ленты), кг/(м2-год). не более: с гладкой лентой с ребристой лептой | 35,08 36.6 | 29.18 31.0 | 27,85 30.5 | 34.7 42.6 | 32.0 37.2 | 31,06 31.7 | 30,0 32,8 | 24.6 26.8 | 3,6 25.2 | 23,0 25.0 | 22,3 21.2 | 21,4 20,3 | 26.5 24.4 |

| 19.3 19,0 | 23.2 21,8 | 22. 20.2 |

Удельный расход электроэнергии. кВт -ч/(т -м). не более | 0.004 | 0,0036 | 0,0022 | 0,00,1 | 0,0022 | 0,003 | 0,003 | 0.002 | 0.0021 | 0.0026 | 0,0026 | 0,0020 | 0,002? | 0.002К | 0,0024 | 0.0021 | 0.0025 |

Коэффициент технического использования, не менее | 0.9 | ||||||||||||||||

Удел ьн а я с ум мерная оперативная трудоемкость текущих ремонтов, чел-чч. не более | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0.02 | 0,03 | 0.01 | 0.02 | 0,03 | 0,03 | 0.04’0,04 | 0.05 | 0,05 | 0,05 | 0.065 |

С 4 ГОСТ 2103

Нанмснояаине показателя

Значение

Удельная суммарная оперативная трудоемкость периодического технического обслуживания. чел-ч/ч. не более

чел-ч/ч. не более

Средняя оперативная трудоемкость ежесменного технического обслуживания. чел-ч, нс более

0 005 | 0.008 | 0.01 | 0.005 | 0,0) | ООП | 0012 |

0,05 | 0,06 | 0,07 | 0.05 | 0,07 | 0,08 | 0,09 |

0.01 0,011 0012

0,07.0,08.0,09

0,01 0,0120.011

0,080,00 0.1

0.02

0,12

Примечания:

1. Расстояние между осями барабанов указаны при максимальном их сближении.

2. Отклонение скоростей от указанных допускается в пределах ±10%.

3. Удельную массу определяют как отношение массы конвейера (без конвейерной ленты) к произведению площади конвейерной ленты на полный средний срок службы.

4. За удельный расход электроэнергии принимают количество электроэнергии, расходуемой на перемещение I т груза на 1 м длины транспортирования, максимальном угле наклона конвейера при транспортировании материала с насыпной плотностью 1.

4 т/м3.

4 т/м3.5. (Исключен, Изм. № 1).

(Измененная редакция, Изм. М 1).

ГОСТ 2103—89 G 5

1.2.4. Устройства для загрузки и очистки ленты в местах соприкасания с ней должны быть окантованы листовой технической резиной по ГОСТ 7338 или заменителями, не уступающими ей по своим свойствам.

1.2.5. Конвейеры должны на металлоконструкции рамы иметь место для установки устройств, предотвращающих попадание кускового материала между нижней ветвью ленты и барабаном.

1.2.6. Зубчатые передачи приводной станции должны быть заключены в закрытые масляные ванны.

1.2.7. Привод механизма конвейера должен быть защищен от прямого попадания в него сыпучего материала и влаги.

1.2.8. Необработанные поверхности конвейера должны быть окрашены по ГОСТ 9.032, класса VII, группа условий эксплуатации VI по ГОСТ 9.104.

Для конвейеров, предназначенных на экспорт, эти поверхности должны быть окрашены в соответствии с требованиями ГОСТ *9. 401 эмалью марки АС-182 по ГОСТ 19024 или эмалью марки ХВ-110 по ГОСТ 18374. Допускается применение красок других марок для конвейеров, предназначенных для стран с тропическим климатом. Цвет эмали —в соответствии с договором.

401 эмалью марки АС-182 по ГОСТ 19024 или эмалью марки ХВ-110 по ГОСТ 18374. Допускается применение красок других марок для конвейеров, предназначенных для стран с тропическим климатом. Цвет эмали —в соответствии с договором.

Все крепежные детали конвейеров, изготовляемых для экспорта, должны иметь защитное металлическое покрытие, по своим свойствам обеспечивающее их защиту в соответствующих климатических зонах и не уступающее кадмированию с последующим хроматированием.

(Измененная редакция, Изм. № 1).

1.2.10. Критерием предельного состояния конвейера является деформация рамы конвейера, не подлежащая восстановлению в процессе ремонта или когда более 50% всех основных узлов достигли предельного состояния.

1.2.11. Эксплуатации конвейеров осуществляется в соответствии с требованиями ГОСТ 25646.

1.3.1. Общие требования безопасности —в соответствии с «Правилами устройства электроустановок», утвержденными Министерством энергетики и электрификации СССР, и ГОСТ 12.

2.022, за исключением требований к оборудованию конвейеров защитными средствами, предотвращающими возможность сброса ветром ленты или транспортируемого груза; к оборудованию конвейеров в головной и хвостовой части аварийными кнопками «Стоп».

2.022, за исключением требований к оборудованию конвейеров защитными средствами, предотвращающими возможность сброса ветром ленты или транспортируемого груза; к оборудованию конвейеров в головной и хвостовой части аварийными кнопками «Стоп».1.3.2. Конструкция механизма изменения угла наклона рамы конвейера должна обеспечивать плавный подъем и опускание рамы конвейера. Привод механизма изменения угла наклона может быть ручным или электрическим. Ручной привод механизма должен располагаться сбоку конвейера. Усилие на рукоятке ручного механизма должно быть не более 150 Н (15 кгс).

Время подъема (опускания) рамы конвейера должно быть: при ручном приводе — не более 20 мин;

при электрическом приводе — не более 5 мин.

1.3.4. Конвейеры длиной более 10 м и углом наклона более 20° должны быть оборудованы устройством, автоматически предотвращающим обратный ход груженой ленты при остановке привода конвейера.

1.3.5. Октавные уровни звукового давления в контрольных точках привода конвейера и на рабочем месте оператора должны соответствовать СН 3223 и не превышать значений, указанных в табл.

2.

2.

Таблица 2

Средние геометрические частоты октавных полос, Гц | 31.5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | Уровень звука и эквивалентный 1 уровень звука, 1 дБ(А) |

Октавные уровни звукового давления, дБ. не более | 107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 | 80 |

В конвейерах, применяющих в качестве привода мотор-барабана. номере пне звукового давления допускается не проводить.

1.3.6. Средние квадратические значения виброскорости в октавных полосах частот рамы конвейера не должны превышать значений, указанных в табл. 3.

1.3.7. Сигнальные цвета и знаки безопасности — по ГОСТ 12.4.02G.

наименование предприятия-изготовителя или его товарный знак;

Таблица 3

Средние геометрические частоты октавных полос, Гц | 2 | 4 | 6 | 8 | 16 | 31. | 63 |

Средние квадратические значения виброскорости, м/с | 1,12- I0′1 | 0,5- IO-1 | 0,2- IO’1 |

индекс конвейера;

заводской номер конвейера;

год выпуска и помер стандарта — для внутреннего рынка; год выпуска (условно) —для экспорта;

Для конвейеров, изготавливаемых на экспорт, дополнительно указывается надпись «Сделано в СССР» (на русском языке или языке, указанном в договоре).

1.5. Упаковка

Срок действия консервации для конвейеров, изготавливаемых на экспорт, -3 года, для запасных частей — до 5 лет.

1.5.2. Сборочные единицы, детали и эксплуатационную документацию упаковывают в ящики по ГОСТ 10198 или ГОСТ 2991 и многооборотную тару, для конвейеров, изготавливаемых для экспорта,— по ГОСТ 24634.

Допускается упаковка комплектующих изделий с использованием конвейерной ленты.

Крупногабаритные металлоконструкции конвейера допускается транспортировать неупакованными.

Упаковка документации должна обеспечивать ее сохранность.

При периодических испытаниях следует проверять соответствие конвейеров требованиям пп. 1.1, 1.2.2, 1.2.3, 1.2.9, 1.2.10,. 1.3.2—1.3.6, комплектность конвейера, правильность его сборки, состояние предохранительных устройств, фактическую скорость ленты, уровни звукового давления, виброскорость и производить обкатку конвейера под нагрузкой при непрерывной работе в течение 8 ч.

При неудовлетворительных результатах периодических испытаний следует проводить повторные испытания на другом образце конвейера того же типоразмера.

Результаты повторных испытаний являются окончательными.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Проверку требований пп. 1.2.2—1.2.7, 1.3.2—1.3.6, а также качество окраски деталей и сборочных единиц (п. 1.2.8), маркировку и консервацию конвейера (пп. 1.4.1 и 1.5.1) следует проверять внешним осмотром.

3.2. Усилие на рукоятке механизма подъема рамы конвейера (п. 1.3.2) следует замерять специальной тензометрической рукояткой или динамометром.

3.3. Звуковое давление (п. 1.3.5) следует измерять по ГОСТ 12.1.026 на рабочих местах. Контрольные точки должны быть расположены на высоте 1,5 м и расстоянии 1 м от контура привода и головной части конвейера с шагом не более 2 м.

3.4. Виброскорость (п. 1.3.6) следует измерять в рабочей зоне в точках касания рамы опорной поверхности основания. В случае касания рамы через упругую опору виброскорость не измеряют.

3.5. Показатели надежности (п. 1.2.9) проверяют при периодических испытаниях в соответствии с методиками, утвержденными в установленном порядке, по данным эксплуатации.

3.6. Удельный расход электроэнергии следует измерять при транспортировании сыпучего материала с насыпной плотностью 1,4 т/м3.

(Измененная редакция, Изм. № 1).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие конвейера требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, установленных настоящим стандартом.

5.2. Гарантийный срок эксплуатации — 18 мес со дня ввода конвейеров в эксплуатацию, для экспортируемых конвейеров — не более 24 мес с момента проследования их через Государственную границу СССР.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТЧИКИ

А. Я. Ландсман, Б. Г. Лызо, И. А. Бутрин, А. Е. Матюшенков, Т. О. Кулешова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 23.06.89 № 1971

3. Срок проверки — 1994 г., периодичность проверки — 5 лет

4. Стандарт соответствует международным стандартам И СО 2406—74, ИСО 1819—83 и ИСО 7149—82

5. Взамен ГОСТ 2103—78 и ГОСТ ЭД1 2103—81

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД.

на который

на которыйдана ссылка

Номер пункта

ГОСТ 9.014—78

1 5.1

ГОСТ 9.032—74

1.2 8

ГОСТ 9.104—79

1.2.8

ГОСТ 9401—91

1 28

ГОСТ 12.1.026—80

3 3

ГОСТ 12.2.022—80

1.3.1

ГОСТ 12.4.026—76

1.3.7

ГОСТ 2991—85

1.5.2

ГОСТ 7338—90

1.2.4

ГОСТ 10198—91

1.5.2

ГОСТ 12971—67

Ill

ГОСТ 14192—77

1.4.2

ГОСТ 15150—69

Вводная часть, 4.1.1, 4 2.1

ГОСТ 15151—69

1.2.1

ГОСТ 18242—72

2.2

ГОСТ 18374—79

1.

2.8

2.8ГОСТ 19024—79

1.2.8

ГОСТ 24634—81

1.5.2

ГОСТ 25646—83

1.2.11

СН 3223—85

1.3.5

7. Снято ограничение срока действия Постановлением Госстандарта № 811 от 06.06.91

8. Переиздание (июнь 1992 г.) с Изменением № 1, утвержденным в июне 1991 г. (ИУС 9—91)

Редактор С. В. Жидкова

Технический редактор В. Н. Малькова Корректор В. И. Варенцова

Сдано в наб. 17.06.92. Подп. к печ. 20.07.92 Усл. п. л. 0,75. Усл. кр.-отт, 0,75. Уч. изд. л. 0,71. Тираж 1684 экз.»

Ордена «Знак Почета» Издательство стандартов. 123557, Москва. ГСП. НовопреснеискиЙ пер., 3

Тип. «Московский печатник». Москва, Лялин пер., 6. Зак. 1274

1

ПРИЕМКА

2.1. Для проверки соответствия конвейера требованиям настоящего стандарта должны проводиться приемо-сдаточные и периодические испытания.

2.2. При приемо-сдаточных испытаниях следует проверять сборочные единицы конвейеров на соответствие требованиям пп. 1.2.1, 1.2.4—1.2.8 настоящего стандарта.

Испытания проводят по ГОСТ 18242. За партию принимают сборочные единицы, предъявляемые к приемке по одному документ} .

Ленточный конвейер КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ ПЕРЕДВИЖНЫЕ Конвейеры ленточные передвижные изготавливаются с изменяющейся фиксированной высотой разгрузки определенных типоразмеров с шириной ленты 500 и 650 мм Качественный ленточный конвейер для песка от производителя Ленточные Конвейеры для Перемещения Сыпучих Грузов 5-100 т/ч на 65м — нория шнек конвеер транспортер металлосепаратор питатель рассев металлодетектор рольганг

Качественный ленточный конвейер для песка от производителя

Ленточные Конвейеры для Перемещения Сыпучих Грузов 5-100 т/ч на 65м

Ленточные конвейеры — самый распространенный вид непрерывного транспорта, применяемый для перемещения насыпных и единичных грузов с заданной производительностью и различной скоростью движения конвейерной ленты. Ленточными транспортерами грузы можно перемещать на расстояния достигающие не только нескольких сотен метров, но и нескольких километров. Например, в Южной Африке в конце 90-х годов прошлого века, был успешно запущен в эксплуатацию конвеер, протяженностью более 15 километров. На тот момент он являлся самым длинным в мире и поражал воображение своей протяженностью и размахом конструкторской мысли. Однако, уже несколько лет спустя в США был смонтирован поистине транспортер-гигант, его длина составила более 50 километров. Трасса ленточного конвейера может иметь различную схему, с поворотами и изгибами, подъемами и спусками, что позволяет приспосабливаться к условиям производства и местности. Условия эксплуатации транспортеров характеризуются широким диапазоном рабочих температур: от низких температур Крайнего Севера до жаркого климата Юга. Ленточный конвейер состоит из трех основных частей: головной, средней и хвостовой. Резинотканевая лента является тяговым и одновременно несущим органом.

Ленточными транспортерами грузы можно перемещать на расстояния достигающие не только нескольких сотен метров, но и нескольких километров. Например, в Южной Африке в конце 90-х годов прошлого века, был успешно запущен в эксплуатацию конвеер, протяженностью более 15 километров. На тот момент он являлся самым длинным в мире и поражал воображение своей протяженностью и размахом конструкторской мысли. Однако, уже несколько лет спустя в США был смонтирован поистине транспортер-гигант, его длина составила более 50 километров. Трасса ленточного конвейера может иметь различную схему, с поворотами и изгибами, подъемами и спусками, что позволяет приспосабливаться к условиям производства и местности. Условия эксплуатации транспортеров характеризуются широким диапазоном рабочих температур: от низких температур Крайнего Севера до жаркого климата Юга. Ленточный конвейер состоит из трех основных частей: головной, средней и хвостовой. Резинотканевая лента является тяговым и одновременно несущим органом. Загрузка ленточного транспортера, как правило, проектируется в хвостовой части, там размещается специальное загрузочное устройство. Место разгрузки проектируют в средней или головной части (для этих целей могут применяться разгрузочные тележки или плужковые сбрасыватели). Стандартная комплектация конвейера включает в себя:

Загрузка ленточного транспортера, как правило, проектируется в хвостовой части, там размещается специальное загрузочное устройство. Место разгрузки проектируют в средней или головной части (для этих целей могут применяться разгрузочные тележки или плужковые сбрасыватели). Стандартная комплектация конвейера включает в себя:

- очистные устройства для очистки ленты;

- аварийные, предохранительные и выключающие устройства;

- другое оборудование, необходимое потребителю для составления конкретных конвейерных схем.

Узлы конвееров монтируются на опорной металлоконструкции.

Ленточные конвейеры

Конвейеры ленточные (ленточный транспортер) с желобчатыми роликоопорами предназначены для перемещения минерального сырья по горизонтальным и наклонным трассам с производительностью до 60 и 170 м3/ч соответственно.

Конвейеры ленточные с желобчатыми роликоопорами комплектуются двумя типами лент — гладкой резинотканевой лентой ГОСТ 20-85 (угол подачи материалов до 20о) и шевронной (угол подачи материалов до 35о).

Конвейеры ленточные имеют разъемную раму-носитель с установленными на ней роликоопорами, формирующие профиль ленты, возвратным и приводным барабанами. Основной конструктивной особенностью ленточных конвейеров является совмещение узлов натяжения конвейерной ленты и ее привода, что существенно упрощает техническое обслуживание конвейера, так как все регламентные работы выполняются с одной стороны.

Наша компания производит и реализует конвейеры ленточные. обращайтесь, и Вы получите качественное, надежное, отвечающее всем требованиям оборудование по цене производителя.

Конвейер ленточный предназначен для транспортировки зерна, мелкокусковых материалов, штучных материалов и упакованного товара и других пищевых или не пищевых сыпучих грузов.

В зависимости от типа транспортируемой продукции конвейерная лента (лента транспортерная) может быть изготовлена из различного материала, соответствующего необходимому назначению.

с лентой разработанной специально для пищевых продуктов, химически активного сырья, строительных материалов и др.

В зависимости от длины, нагрузки и скорости перемещенияконвейер ленточный комплектуется необходимым количеством роликов, а также используется различная ширина и тип ленты.

Конвейер в обслуживании прост и удобен. Ленточный конвейер сделан таким образом, чтобы было возможно проводить ТО без разборки оборудования.

Позвоните нам, и мы с удовольствием ответим Вам на любые интересующие Вас вопросы и по поводу приобретения конвейера ленточного.

Ленточные транспортеры

Ленточный транспортер прямой(волокуша) шир.500мм

3 т грн метр пог

Ленточный транспортер желобчатый шир.(волокуша) шир.500мм

Ленточный транспортер прямой роликовый шир.500мм

Ленточный транспортер желобчатый роликовый шир.500мм

Ленточный транспортер желобчатый роликовый шир.800мм

Ленточный транспортер прямой роликовый шир. 800мм

800мм

Конвейеры ленточные стационарные используются при транспортировке разнообразных сыпучих, кусковых и штучных материалов.

Конвейер ленточный

КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ СТАЦИОНАРНЫЕ

Конвейер ленточный

Конвейер ленточный – конструкция, состоящая из опорных стоек, кольцевой ленты, по которой перемещаются грузы, натяжного и проводного барабана, а также промежуточных опорных роликов.

Конвейеры ленточные стационарные используются при транспортировке разнообразных сыпучих, кусковых и штучных материалов. Конвейеры могут быть установлены горизонтально и под наклоном (доходит до 18 градусов.), это зависит от материала, который подлежит транспортировке или тот, который имеет горизонтально-наклонную трассу, а также, если того требует заказчик — загрузочные и разгрузочные бункера.

Узлы конвейеров подлежат монтировке на опорной металлоконструкции. Ленточные конвейеры стационарные состоят из следующих элементов:

Ленточные конвейеры стационарные состоят из следующих элементов:

- ленты, шириной 500, 650, 800 и 1000 мм,

- роликоопор,

- приводных барабанов, привода (включает в себя редуктор и электродвигатель, которые смонтированны на общей раме или мотор-барабан),

- натяжного устройства.

Конвейеры применяются в строительстве, промышленности, сельском хозяйстве и многих других областях производственной индустрии.

Технические характеристики ленточных конвейеров:

Медель конвейера

Длина (между центрами барабанов), м

Ширина ленты, мм

Скорость движения ленты, м/сек

Производительность, м3/час

Угол наклона, град.

Мощность привода, кВт

КЛ 0,5/5

5

500

1,5

59-140

0-18

7,5

КЛ 0,5/10

10

500

1,5

51-120

0-18

7,5

КЛ 0,5/15

15

500

1,5

59-140

0-18

7,5

КЛ 0,5/20

20

500

1,5

59-140

0-18

11

КЛ 0,65/5

5

650

1,5

100-230

0-18

7,5

КЛ 0,65/10

10

650

1,5

100-230

0-18

7,5

КЛ 0,65/15

15

650

1,5

100-230

0-18

7,5

КЛ 0,65/20

20

650

1,5

100-230

0-18

11

КЛ 0,8/5

5

800

1,5

155-350

0-18

7,5

КЛ 0,8/10

10

800

1,5

155-350

0-18

7,5

КЛ 0,8/15

15

800

1,5

155-350

0-18

7,5

КЛ 0,8/20

20

800

1,5

155-350

0-18

11

КЛ 1,0/5

5

1000

1,5

210-480

0-18

7,5

КЛ 1,0/10

10

1000

1,5

235-545

0-18

7,5

КЛ 1,0/15

15

1000

1,5

210-480

0-18

7,5

КЛ 1,0/20

20

1000

1,5

210-545

0-18

11

Конвейер ленточный, как правило, используются для непрерывного перемещения штучных, сыпучих или кусковых грузов в различных областях промышленности и сельского хозяйства, таких как, машиностроение, пищевая, химическая, металлургическая промышленность, карьеры, склады и т. п.

п.

Реализуем конвейер ленточный и привод.

Производим расчет ленточного конвейера

Применять ленточный конвейер можно как в качестве независимого оборудования, так и в сочетании с другими элементами технологических конструкций, это дает возможность расширить область применения и увеличить объемы производства.

Благодаря своим характеристикам ленточный конвейер является основным видом транспорта для самых разнообразных материалов:

- простота устройства,

- небольшой расход энергии,

- высокий уровень производительности,

- возможность перемещения груза в горизонтальном и наклонном направлениях (угол наклона до 30°),

- ширина ленты конвейера может достигать 2500 мм.

Еще одним преимуществом ленточного конвейера является возможность его эксплуатации не только в закрытых помещениях, но и на открытой территории. Тот фактор, что ленточный конвейер может транспортировать грузы на расстояние несколько километров позволяет приспосабливать конвейеры к условиям производства и местности.

Конвейер ленточный идет в поставку вместе с опорами и площадкой обслуживания.

Мы также производим и поставляем следующие запасные части к конвейерам: ролики опорные и поддерживающие, приводные и натяжные барабаны, и т.д.

Rail Barge Truck Services, Inc.

| Модели 1850 и 2450 2 рулевых колеса МОДЕЛЬ 1850, ПРОИЗВОДИТЕЛЬНОСТЬ 45–65 ТОНН В ЧАС | Модель 1850 и 2450, 4 колеса с рулевым управлением МОДЕЛЬ 1850, ПРОИЗВОДИТЕЛЬНОСТЬ 45–65 ТОНН В ЧАС |

| Модель 3655x 3-ФАЗНАЯ ПИТАНИЕ 440/220 В / Также доступно с опциональным дизельным двигателем | Лопастной ремень модели 3675 ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ CUMMINS 130 Л.С. |

| Крупногабаритный агрегат Модель 4255 и Модель 2455 3-ФАЗНОЕ ПИТАНИЕ 440/220 В / Также доступно с опциональным дизельным двигателем | Конвейер для соли, модель 4255 3-ФАЗНАЯ ПИТАНИЕ 440/220 В / Также доступно с опциональным дизельным двигателем |

| Нос над поясом 3-ФАЗНОЕ ПИТАНИЕ 440/220 В / Также доступно с опциональным дизельным двигателем | |

| Модели 1800, 2400, 3600 ЦЕПНЫЕ КОНВЕЙЕРЫ 18″, 24″ И 36″ | |

| Какао-бобы I 3-ФАЗНОЕ ПИТАНИЕ 440/220 В / Также доступно с опциональным дизельным двигателем | Какао-бобы II 3-ФАЗНОЕ ПИТАНИЕ 440/220 В / Также доступно с опциональным дизельным двигателем |

| Двухшнековый конвейер модели DS1212 440 В / 220 В, 3-ФАЗНАЯ ПИТАНИЕ | |

| Модель 3625 | |

| Алюминиевая дорожка | Лебедка с питанием от постоянного тока |

| Задняя часть | Задняя часть 2 |

| Самосвальный бункер | Устройство открывания ворот |

| Магниты | Магниты |

| Платформа оператора | Дождевик |

| Просеиватель | Носик Midwest |

| Носик с открытым верхом | Носик с открытым верхом |

| Блокиратор дизельного топлива | Блокировка электронного управления |

| 4-колесная тележка с рулевым управлением Крышка двигателя | 2-колесная тележка с рулевым управлением Крышка двигателя |

| Блокировочная коробка гидравлической наливной трубы | |

Easikit™ Mobile | Конвейерные системы от Coveya

Спецификация

Промышленность

Корм для животных и сельское хозяйство, Строительство и строительство, Компостирование и биомасса, Снос, Земляные работы, Железнодорожный транспорт, Переработка, Работы по очистке воды

Источник питания

415В или гидравлический

Тип материала

Агрегат, вторсырье, шлам, почва

Метод загрузки

Ручной, экскаватор, небольшая машина, другой конвейер

Мобильный или стационарный

Мобильный

Длина

До 16,06 м

Вес

Переменная 100 кг/м

Ширина ремня

600 мм, 900 мм, 1200 мм

Скорость ленты

0,2-1,2 м/с

Максимальная пропускная способность

До 120 т/ч тонн в час

Размер бункера (если используется)

Малый, средний и мега бункер

Тематические исследования и отзывы

Биоген [Easikit 600]

Coveya работает с Biogen с 2018 года, ведущим оператором анаэробного сбраживания в Великобритании, предоставляя экономически эффективные и устойчивые услуги по переработке пищевых отходов для местных уполномоченных и коммерческих организаций.

Читать далее

Demolition: Экономия затрат на Gilpin Demolition [EK 1200 и EK Mobile]

При сносе бывшего здания Quality Hotel в Плимуте компании Gilpin Demolition понадобились наши конвейеры Easikit 1200 для максимально быстрого и безопасного извлечения асбестоцемента из обломков.

Читать далее

Новости

загрузок

Информация о товаре

Скачать

Поддержка и обслуживание

| Тип услуги | Поддержка при аренде | Поддержка продаж |

|---|---|---|

Полная установка — мы позаботимся об установке на месте, чтобы вы были настроены и готовы к работе | ||

Варианты технического обслуживания — мы можем предложить вам правильный сервис и техническое обслуживание | ||

Специализированная сервисная группа. | ||

Плановое техническое обслуживание — мы планируем выезды на место каждые 4 недели и техническое обслуживание во время простоя | ||

Запасные части… быстро — обширный склад запасных частей и непревзойденные сроки выполнения заказа помогут вам двигаться вперед |

Подробнее

Безопасная транспортировка материалов с переменным наклоном

Easikit Mobile оснащен гидравлическим домкратом, приводимым в действие ручным насосом, для безопасной и простой установки конвейера на любой угол наклона до 35. Это означает, что его можно быстро и легко адаптировать для вашего приложения, куда бы вам ни понадобился материал.

Это означает, что его можно быстро и легко адаптировать для вашего приложения, куда бы вам ни понадобился материал.

Ходовая часть имеет сдвоенные пневматические колеса, которые можно поворачивать для ручного радиального управления. Это означает, что конвейер можно легко и быстро перенастроить на вашем объекте, чтобы обеспечить равномерное и эффективное размещение складских запасов.

Поворотные колеса для легкой реконфигурации на месте

Модульные системы для точного соответствия вашим потребностям

Как и все конвейеры Easikit, эта система легко конфигурируется с шириной 600 мм, 900 мм или 1200 мм и длиной конвейерной ленты от 5,26 м до 14,86 м. Это означает, что у вас может быть именно тот конвейер, который сделает ваш сайт максимально эффективным, независимо от того, загружаете ли вы его вручную, с помощью тачки или машины.

Система поставляется предварительно собранной с блоком питания 415 В, готовым к установке и немедленному использованию.

Выбор ширины и длины конвейерной ленты

Портативный конвейер | Ленточные конвейеры

О портативной конвейерной системе

Команда Pincore время от времени работает над активными проектами, чтобы свободно исследовать идеи. Концепция портативного ленточного конвейера является одной из таких идей.

Переносные ленточные конвейеры универсальны и очень компактны. Мы спроектировали и разработали конвейерную систему для демонстрационного комплекта для выставки, системы технического зрения или системы обработки изображений, транспортировку мелких деталей на автоматизированных машинах с небольшим конвейерным пространством. Очень маленькие конвейеры имеют прямой привод на приводном конце. Грузоподъемность невелика, а скорости относительно низки в стандартной комплектации по сравнению с ленточными конвейерами с приводом от двигателя переменного тока.

Очень маленькие конвейеры имеют прямой привод на приводном конце. Грузоподъемность невелика, а скорости относительно низки в стандартной комплектации по сравнению с ленточными конвейерами с приводом от двигателя переменного тока.

Продуманная модульная конструкция значительно упрощает сборку, и даже варианты для особых требований могут поставляться практически готовыми к использованию. Наши специалисты по проектированию находят решения, отвечающие конкретным потребностям каждого клиента в области перемещения деталей. Мы сочетаем наши ленточные конвейеры с экспертными технологиями управления, чтобы обеспечить точное расположение деталей. Все основные компоненты конвейерной ленты полностью закрыты, имеют гладкую внешнюю поверхность и почти полностью покрыты самой лентой.

Переносной конвейер может использоваться для транспортировки в основном мелких и легких деталей в таких областях, как производство мелких деталей, продукты питания, фармацевтика, автоматизация и т. д. долговечный плоский ленточный конвейер. Продуманное производство без мешающих контуров в серии с внутренним и поперечным приводом легко интегрируется в широкий спектр систем. Основой для широкой области применения является продуманная модульная концепция: основой служат конвейерные ленты различной ширины и транспортной длины.

Продуманное производство без мешающих контуров в серии с внутренним и поперечным приводом легко интегрируется в широкий спектр систем. Основой для широкой области применения является продуманная модульная концепция: основой служат конвейерные ленты различной ширины и транспортной длины.

В конвейерных лентах для мелких деталей натяжной ролик конвейерной ленты соединен с опорным элементом из алюминиевого профиля, который можно обрезать до необходимой длины. Движение обеспечивается другим модулем, состоящим из микропривода и приводного ролика с другой стороны опорного элемента. Если опорный элемент (который необходим только для переменной длины) отсутствует, даже короткие конвейерные блоки длиной 600 мм могут быть реализованы с высотой всего 200 мм и шириной 300 мм — и это без каких-либо мешающих контуров. В результате типичные области применения очень разнообразны и варьируются от машиностроения и микротехнологий до фармацевтической и пищевой промышленности, систем технического зрения или обработки изображений

Характеристики

Перевозите и разделяйте небольшие продукты небольшого объема и веса

Очень малая высота установки для легкой интеграции в сложные системы

Конструкция профиля обеспечивает устойчивость к скручиванию и хорошие несущие свойства.

Гибкая работа в реверсивном, накопительном и циклическом режимах

Легкая и портативная система, полная конвейерная система построена с использованием алюминиевого материала.

Система прямого привода

Чрезвычайно компактная система ленточных конвейеров

Применение

Система технического зрения или системы обработки изображений

Демонстрационный комплект для выставки

Ленточный конвейер для рентгеновского контроля

Ленточный конвейер для респираторных масок

Конвейер счетной машины

Конвейеры для деталей электроники

Конвейеры для небольших таблеток или бутылок для фармацевтической промышленности

Конечная проявка

Узнайте больше о Pincore

Жизнь в Pincore!!

Корпус Vision О корпусе Vision NVIDIA Jetson Nano позволяет. ..

..

Подробнее

Эксклюзивные продукты

Начните свой следующий проект с нами

Связаться с нами

Список адресов

№ 28, 1-я главная дорога, 1-й перекресток, сад Шакти, Кальян Нагара, Бангалор-72

+91-968-696-3065

Быстрые ссылки

Откройте для себя Pincore

Фейсбук

YouTube

Пинтерест

Куора

Инстаграм

Линкедин

Конвейерные системы

Типы конвейеров

Комплектные системы

Имея опыт в проектировании, производстве и монтаже малых, средних и крупных схем «под ключ», компания Universal Conveyors может поставлять полные системы перемещения. Полные системы могут включать любую комбинацию конвейеров, бункеров, конструкций и сопутствующего оборудования, чтобы обеспечить полностью интегрированную систему обработки.

Лотковые ленточные конвейеры

Ассортимент лотковых ленточных конвейеров Universal Conveyors индивидуально разработан в соответствии с конкретными требованиями заказчика. Стандартные компоненты включены во все модели, что позволяет при необходимости вносить модификации в будущем. Можно изготовить лотковый ленточный конвейер любого размера, будь то наземный, воздушный или угловой. Такие опции, как пешеходные дорожки, натяжные тросы и крытые конвейеры, могут поставляться для всей линейки желобных лент.

Передвижные лотковые ленточные конвейеры

Прочная конструкция наших передвижных лотковых ленточных конвейеров и простота их установки позволяют использовать их как в малых, так и в больших масштабах. Компания Universal Conveyors Ltd производит стандартный ассортимент конвейеров серий 4000 и 5000, включающих в себя стандартную ширину ленты 500 мм, 650 мм, 800 мм и 1000 мм. Радиальные варианты доступны для складирования в форме почки.

Полевые конвейеры

Полевые конвейеры — это решение для быстрой транспортировки в самых суровых условиях. Разработанный для быстрой и простой установки, полевой конвейер можно установить за долю времени, которое потребовалось бы для установки обычного конвейера аналогичного размера. Конвейерные комплекты доступны с фиксированным углом желоба 30° или 35° или с переменным углом желоба подпружиненным. Комплекты взаимозаменяемы с другими конструкциями желобов аналогичной конструкции.

Разработанный для быстрой и простой установки, полевой конвейер можно установить за долю времени, которое потребовалось бы для установки обычного конвейера аналогичного размера. Конвейерные комплекты доступны с фиксированным углом желоба 30° или 35° или с переменным углом желоба подпружиненным. Комплекты взаимозаменяемы с другими конструкциями желобов аналогичной конструкции.

Радиальные желобчатые ленточные конвейеры

Радиальные желобчатые конвейеры можно использовать отдельно или в составе крупных систем транспортировки. Радиальный конвейер закреплен на хвостовой части и обеспечивает локальное радиальное складирование. Радиальные конвейеры не ограничиваются установкой на земле и могут быть встроены в воздушные конструкции. Большие конвейеры доступны в соответствии с конкретными требованиями.

Конвейеры для складирования и возврата

Конвейеры для складирования и возврата являются жизненно важным оборудованием в процессе погрузочно-разгрузочных работ, будь то в крупных системах «под ключ» или при независимой эксплуатации. Конвейер запасов часто склонен обеспечивать максимальное накопление запасов. Конвейеры возврата являются неотъемлемой частью склада и позволяют транспортировать материал из основного штабеля. Оба типа конвейеров доступны в мобильной и статической форме и могут быть включены в системы «под ключ» или работать как автономные единицы.

Конвейер запасов часто склонен обеспечивать максимальное накопление запасов. Конвейеры возврата являются неотъемлемой частью склада и позволяют транспортировать материал из основного штабеля. Оба типа конвейеров доступны в мобильной и статической форме и могут быть включены в системы «под ключ» или работать как автономные единицы.

Опрокидыватели

Передвижные отбрасыватели Опрокидыватели могут быть встроены в различные конвейерные системы. Отбрасыватель Опрокидыватели отклоняют материал от основного конвейера и, следовательно, останавливают его выброс через приводной шкив конвейера. Это часто необходимо на длинных складских конвейерах, которые питают складские бункеры. Расцепители бывают ручными или электрическими. Платформы оператора могут быть включены в состав передвижных опрокидывателей. Опционально могут быть установлены закрытые желоба или консольные конвейеры для расширения штабелей.

Судовые погрузчики

Судовые конвейеры предназначены для современной погрузки судов и обеспечивают быструю погрузку материалов прямо с наземного транспорта. Погрузочный конвейер, доступный в стационарном или мобильном исполнении, помогает повысить эффективность погрузочно-разгрузочных работ в доках. Все судовые конвейеры разрабатываются индивидуально в соответствии с конкретными задачами и грузоподъемностью.

Погрузочный конвейер, доступный в стационарном или мобильном исполнении, помогает повысить эффективность погрузочно-разгрузочных работ в доках. Все судовые конвейеры разрабатываются индивидуально в соответствии с конкретными задачами и грузоподъемностью.

Телескопические конвейеры

Ассортимент телескопических конвейеров с плоской лентой Universal Conveyors может работать как автономный блок или может быть включен в состав более крупной системы обработки грузов. Телескопический конвейер подходит для перемещения сыпучих предметов или небольших упаковок. Телескопический конвейер дает оператору возможность регулировать высоту и длину устройства по мере необходимости. Гибкость устройства гарантирует, что телескопический конвейер можно использовать в таких приложениях, как обработка грузов/погрузок.

Конвейеры с плоской лентой

Универсальные конвейеры Конвейеры с плоской лентой доступны в качестве стандартных единиц или могут быть разработаны для конкретных применений. Отдельные конвейеры могут быть расположены наклонно, горизонтально или в виде комбинации и могут быть включены в состав полной системы обработки. Доступны блоки с фиксированной или переменной скоростью.

Отдельные конвейеры могут быть расположены наклонно, горизонтально или в виде комбинации и могут быть включены в состав полной системы обработки. Доступны блоки с фиксированной или переменной скоростью.

Станции комплектования

Станции комплектования Universal Conveyors предназначены для ручной сортировки переработанных продуктов. Отходы транспортируются через секцию сбора на горизонтальном конвейере, с которого материал сортируется вручную. Отсортированные отходы удаляются с конвейерной ленты и затем направляются по желобам в скипы или отсеки, расположенные под станцией сбора.

Системы подачи РАС

Системы подачи РАС могут быть разработаны для включения в новые заводы или для модернизации существующих асфальтовых заводов и могут включать такие функции, как ленточные конвейеры системы подачи и элеваторы для подачи РАС или самоуплотняющийся загрузочный лоток системы подачи РАП-материалов в смеситель и/или элеватор.

Узнайте больше

Брошюры

Только зарегистрированные и вошедшие пользователи могут скачать этот файл.

Универсальные конвейеры и компоненты

Пожалуйста, войдите или зарегистрируйтесь, чтобы загрузить наши брошюры.

Конвейерные конвейеры

Сравнение

СВОЙСТВЕННОЕ СКОРОСТЬ ТОПЛИВО Для 1/2 лошадиных сил.

12–60 футов в минуту

Сравнить

Модернизация с переменной скоростью для ленточного конвейера Omni Metalcraft мощностью 1 л.с.

Model #: WB158927

$1,098.00

Usually ships in 20 to 23 days

Horsepower

1 HP

Conveyor Speed

12 — 60 FPM

Compare

Hytrol® Model TL 12’1″L Heavy Duty Slider Крупный конвейер 12-1-TL30-24 дюйма w Ремон

Модель #: WBB

$ 5,353,00

Обычно поставки в 14-17 дней

Ширина

24 в

Веса

53338 53338 53338 53338 53338 24. 24.

5 24.0329

10 футов

лошадиных сил

1 HP

Сравнение

Linkit LKS400-3 — 400 -й серии Portable Dirt & Aglegate 10’l x 16 «W

модели #: wbb23333. 90 $

90 $

модели #: wbb2333314. 903.

903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903. 903.

.

. Дни

Ширина ремня

16 В

Вестная вместимость

440 фунтов

Длина пояса

10 FT

HILD

1 FT

-ally. ‘Д х 16 «Ш

Model #: WBB2314392

$11,020.00

Usually ships in 7 to 10 days

Belt Width

16 in

Weight Capacity

440 lbs

Belt Length

13 ft

Horsepower

1 HP

Compare

BESTSELLER

LINKIT LKS400-5 — Переносной конвейер для мусора и заполнителя серии 400 16’Д x 16″Ш

Номер модели: WBB2314391

11 866,00 долл. США

Доставка обычно занимает от 7 до 10 дней 903

Belt Width

16 in

Weight Capacity

440 lbs

Belt Length

16 ft

Horsepower

1 HP

Compare

Omni Metalcraft Powered 12″W x 10’L Belt Conveyor with 6″ H СДИЧНЫЕ РЕВАРТЫ BHSE12-0-12-F60-0-0. 5-4-SIDES

5-4-SIDES

Модель #: WB158892

$ 3 749,00

Обычно поставляется в 7–10 дней

Ширина пояса

12 в

.

Длина ремня

10 футов

Мощность, л.с.

1/2 л.с.

Сравнить

BESTSELLER

Ленточный конвейер Omni Metalcraft 20 дюймов (Ш x 10 футов) без боковых направляющих BHSE20-3-0-0-12

Model #: WB158901

$3,924.00

Usually ships in 7 to 10 days

Belt Width

20 in

Weight Capacity

160 lbs

Belt Length

10 ft

Horsepower

1/2 HP

Сравнить

Hytrol®, модель TL, 17 футов 1 дюймов, сверхмощный конвейер со скользящим слоем 17-1-TL42 — ширина ленты 36 дюймов

Модель #: WBB

$7 409,00

Обычно отгружается в течение 14–17 дней

Weight Capacity

450 lbs

Belt Length

15 ft

Horsepower

1 HP

Compare

3/4 Horsepower Upgrade for Omni Metalcraft Belt Conveyor

Model #: WB158921

$91. 95

95

Usually ships in от 7 до 10 дней

лошадиные силы

3/4 HP

Сравнение

Омни Правый поворот конвейер. ships in 20 to 23 days

Belt Width

18 in

Weight Capacity

400 lbs

Horsepower

3/4 HP

Conveyor Speed

60 FPM

Compare

Dorner 2200 Series Small-Medium Конвейер для обработки деталей — стандартная лента 3 фута x 12 дюймов — 80 фунтов. Вместимость

Model #: WBB2412492

$4,730.00

Usually ships in 20 to 23 days

Belt Width

12 in

Weight Capacity

80 lbs

Belt Length

3 ft

Horsepower

0.3 HP

Compare

2 слоя 150 1/32 x 1/32 класса 2, ширина 6 дюймов (минимальная длина заказа = 15 футов)

Номер модели: WBB325337

Минимальное количество покупки: 15 6,80 долл. США

США

Обычно доставка занимает от 7 до 10 дней

Материал

Резина

Сравнить

2 слоя 150 1/32 x 1/32 класса 2, ширина 12 дюймов (минимальная длина заказа = 15 футов) до 10 дней

Материал

Резина

Сравнить

Конвейер для обработки мелких и средних деталей Dorner серии 2200 — стандартная лента 5 футов x 12 дюймов — 80 фунтов. Емкость

Номер модели: WBB2412479

6 747,00 $

Обычно доставка занимает от 20 до 23 дней

Belt Width

12 in

Weight Capacity

80 lbs

Belt Length

5 ft

Horsepower

0.3 HP

Compare

Omni Metalcraft Powered 12″W x 20’L Belt Conveyor with 6 Боковые H-образные направляющие BHSE12-0-22-F60-0-0.5-4-SIDES

Модель №: WB158894

4 309,00 $

Доставка обычно занимает от 7 до 10 дней фунтов

Длина ремня

20 футов

Мощность, л. с.

с.

1/2 л.с.

Сравнить

2 слоя 150 1/32 x 1/32 класса 2, ширина 36 дюймов (минимальная длина заказа = 15 9 футов)

WBB325342

Минимальная сумма покупки 15$14,75

Обычно отгружается в течение 7-10 дней

Материал

Резина

Сравнить

Ленточный конвейер Omni Metalcraft 24″Ш x 50’Д без боковых поручней-50-F60-50-F60 0-0,5-4

Модель #: WB158919

$7,715.00

Usually ships in 7 to 10 days

Belt Width

24 in

Weight Capacity

160 lbs

Belt Length

50 ft

Horsepower

1/2 HP

Compare

Omni Ленточный конвейер Power Turn BCCU-PT48-24-90RH 24″W 90 градусов Изгиб вправо 48 градусов Радиус 3/4 HP

Модель #: WB242016R

0329

Weight Capacity

400 lbs

Horsepower

3/4 HP

Conveyor Speed

60 FPM

Compare

Variable Speed Upgrade for 2 Horsepower Omni Metalcraft Belt Conveyor

Model #: WB158929

$3,019. 00

00

Usually доставка от 25 до 28 дней

Мощность в л.с.

2 л.с.

Скорость конвейера

12–60 футов в минуту

Сравнить

Портативный модульный конвейер для сбора грязи и заполнителя LINKUP, ширина 9 дюймов, ширина 400 дюймов, серия 400 дюймов, 2 шт.0329

Model #: WBB2732773

$14,100.00

Usually ships in 9 to 12 days

Belt Width

16 in

Belt Length

24 ft

Horsepower

1/2 HP

Conveyor Speed

92 ft/ мин. (быстро) 65 футов/мин (медленно)

Сравнить

Ленточный конвейер с приводом от Omni Metalcraft, 12 дюймов (Ш x 10 футов) без боковых направляющих BHSE12-0-12-F60-0-0,5-4

Модель #: WB158891

3 530,00 $

Обычно доставка занимает от 7 до 10 дней

Belt Width

12 in

Weight Capacity

250 lbs

Belt Length

10 ft

Horsepower

1/2 HP

Compare

Choose Options

Hytrol® Model TA 21’L Slider Bed Conveyor 21TA16 115V/1PH — 12″W Belt

Model #: WBB589169

$4,158. 00

00

Usually ships in 14 to 17 days

Belt Width

12 in

Weight Capacity

320 lbs

Длина ремня

20 футов

Мощность, л.с.

1/2 л.с.

Сравнить

Ленточный конвейер Omni Metalcraft 20 дюймов (Ш x 10 футов) с боковыми направляющими высотой 6 дюймов BHSE20-0-12-0.F50-F60- -4-SIDES

Model #: WB158902

$4,118.00

Usually ships in 7 to 10 days

Belt Width

20 in

Weight Capacity

160 lbs

Belt Length

10 ft

Horsepower

1 /2 HP

Сравнить

Ленточный конвейер Omni Power Turn BCCU-PT36-90LH 12 дюймов, ширина, 90 градусов, изгиб влево, радиус 36 градусов, 3/4 л.с.

Весла веса

400 фунтов

лошадиные силы

3/4 HP

Скорость

60 FPM

Compare

60 FPM

Compare

60 FPM

Compare

. ВББ2473697

ВББ2473697

$15,469.00

Usually ships in 12 to 15 days

Belt Width

36 in

Belt Length

25 ft

Horsepower

4 HP

Conveyor Speed

166.3 FPM

Compare

LINKUP Portable Modular Конвейер для грязи и заполнителя, серия 400, 12 футов (Д) x 16 дюймов (Ш)

Модель #: WBB2732771

11 000,00 $

Доставка обычно занимает от 9 до 12 дней0329

12 футов

Мощность

1/2 л.с.

Скорость конвейера

92 фута/мин (быстрый) 65 фут/мин (медленный)

Сравнить Ширина 24 дюйма (минимальная длина заказа = 15 футов)

Модель #: WBB325334

Минимальная сумма покупки 15 $11,25

Обычно доставка занимает от 7 до 10 дней

Материал

Резина

Сравнить

Hopper S Переносные конвейеры для мусора и заполнителей серии 400

Модель №: WBB2314387

$ 585,00

Обычно поставляется в течение 2–5 дней

Материал

Сталь

СПОРЯДА

БЕСПОРТА. Degree Radius 3/4 HP

Degree Radius 3/4 HP

Model #: WB242015L

$5,808.00

Usually ships in 20 to 23 days

Belt Width

18 in

Weight Capacity

400 lbs

Horsepower

3/4 HP

Скорость конвейера

60 FPM

Сравнение

Dorner 2200 серии серии с малым средством. days

Belt Width

12 in

Weight Capacity

80 lbs

Belt Length

5 ft

Horsepower

0.3 HP

Compare

EASIKIT EK600 Series Modular Dirt & Aggregate Conveyor 25’L x 24 «В

Model #: WBB2473693

$12,689.00

Usually ships in 12 to 15 days

Belt Width

24 in

Belt Length

25 ft

Horsepower

4 HP

Conveyor Speed

166.3 FPM

Compare

Конвейер для обработки мелких и средних деталей Dorner серии 2200 — стандартная лента 5 футов x 12 дюймов — грузоподъемность 80 фунтов

Номер модели: WBB2412473

$5 269,00

Обычно отгружается в течение 20–23 дней

Ширина ремня

12 в

Вестная емкость

80 фунтов

Длина ремня

5 FT

Конечная сила

0. 3 HP

3 HP

Конечная сила

0.3 HP

Конечная сила

0.3 HP

Конечная сила

0.3 HP

Конечная сила

0,3 HP

04. 8 дюймов — грузоподъемность 70 фунтов

Модель #: WBB2412483

4 309,00 $

Доставка обычно занимает от 20 до 23 дней

Ширина ремня

8 дюймов

Вес

2 фунта 90 3 8

700329

3 фута

Мощность, л.с.

0,3 л.с.

Сравнить

Конвейер для обработки мелких и средних деталей Dorner серии 2200 — стандартная лента 5 футов x 1-3/4 дюйма — 30 фунтов Модель

# 24WBB

$4,403.00

Usually ships in 20 to 23 days

Belt Width

1-3/4 in

Weight Capacity

30 lbs

Belt Length

5 ft

Horsepower

0.3 HP

Compare

EASIKIT Модульный конвейер для мусора и заполнителей серии EK450 26 футов (Д) x 18 дюймов (Ш)

Model #: WBB2473690

$12,961. 00

00

Usually ships in 12 to 15 days

Belt Width

18 in

Belt Length

26 ft

Horsepower

4 HP

Conveyor Speed

166.3 FPM

Compare

Выберите опции

Конвейер со скользящим слоем Hytrol®, модель TA 6’L 6TA16 115V/1PH — Ремень шириной 12 дюймов

Номер модели: WBB589177

$3 120,00

Обычно отгружается в течение 14–17 дней0329

12 в

Весла емкость

335 фунтов

Длина ремня

5 футов

СОЗДАЯ

1/2 HP

. СВЕДЕНИЯ

. » — 60 фунтов. Емкость

Модель №: WBB2412486

$ 4,332.00

Обычно поставки в 20-23 дня

Ширина пояса

6 в

60 л.с.0328 5 футов

лошадиных сил

0,3 л.с.

Сравнение

Dorner 2200 серии малого среднего. to 23 days

Belt Width

12 in

Weight Capacity

80 lbs

Belt Length

8 ft

Horsepower

0. 3 HP

3 HP

Compare

2 Ply 150 1/32 x 1/32 Grade 2, ширина 24 дюйма (минимальная длина заказа = 15 футов)

Номер модели: WBB325340

Минимальная сумма покупки: 15 13,00 долларов США

Обычно доставка занимает от 7 до 10 дней

Материал

Резина

Сравнить BHSE20-0-52-F60-0-0.5-4-SIDES

Model #: WB158910

$8,090.00

Usually ships in 7 to 10 days

Belt Width

20 in

Weight Capacity

160 lbs

Belt Длина

50 футов

лошадиных сил

1/2 HP

Сравнение

. 3/4 HP

Скорость конвейера

12–60 футов в минуту

Энергия | Бесплатный полнотекстовый | Мобильная роботизированная система для автоматической проверки ленточных конвейеров в горнодобывающей промышленности

1. Введение

Системы ленточных конвейеров применяются для транспортировки сырья внутри шахт на большие расстояния (до нескольких десятков км) [1,2]. Обычно они работают почти 24 часа в сутки, часто в суровых условиях окружающей среды, особенно в подземных шахтах. Очевидно, что они подвержены более быстрым процессам деградации. Согласно горному законодательству, а также правилам внутреннего распорядка предприятий, они должны регулярно проверяться.

Обычно они работают почти 24 часа в сутки, часто в суровых условиях окружающей среды, особенно в подземных шахтах. Очевидно, что они подвержены более быстрым процессам деградации. Согласно горному законодательству, а также правилам внутреннего распорядка предприятий, они должны регулярно проверяться.

Обычно некоторые элементы конвейера (приводы) контролируются 24 часа в сутки с помощью систем SCADA. Остальная часть конвейера проверяется обслуживающим персоналом. Это требует визуальной проверки всех элементов вдоль конвейера для поиска аномалий; см. рис. 1.

К сожалению, конвейеры требуют большой мощности и пространственно распределены на большой площади. На практике это означает, что инспекторы должны пройти много километров в очень сложных условиях окружающей среды (влажность, температура, грязь на поверхности, шум, пыль, потенциальная загазованность [3,4]). Вращающиеся элементы и движущиеся ремни являются примерами элементов с потенциальными источниками аварий. По данным государственных органов горнодобывающей промышленности, одна из наиболее частых причин несчастных случаев связана с взаимодействием человека и машины [5].

Таким образом, горнодобывающие компании ищут альтернативные подходы к обслуживанию конвейеров. Как уже упоминалось, существует два типа проблем: первый связан с ключевыми частями конвейеров, такими как узлы привода и возвратные шкивы, которые можно контролировать с помощью установленных датчиков и систем сбора данных [6]. Существует множество решений для такого мониторинга машин, включая приводы [7], точки передачи [8], ремни [9,10] и стыки ремней [11]. Эти элементы являются стационарными (электродвигатель, редуктор, шкив, точки передачи) и могут контролироваться стационарными датчиками. Даже если элемент движется, например ремень, можно использовать стационарные датчики для исследования состояния ремня.

Наиболее важными являются оставшиеся компоненты конвейера, с сотнями роликов, установленных вдоль маршрута конвейера, и ремнями, движущимися на этих роликах. Прямым методом замены проверки с участием человека является внедрение мобильных роботизированных платформ с соответствующими датчиками и системами сбора/передачи данных. Инспекционные роботы для горнодобывающей промышленности уже были разработаны несколькими исследовательскими группами [12,13,14,15,16,17,18,19,20]. Особый случай связан с осмотром конвейерной ленты [15,21,22,23,24,25,26,27].

Инспекционные роботы для горнодобывающей промышленности уже были разработаны несколькими исследовательскими группами [12,13,14,15,16,17,18,19,20]. Особый случай связан с осмотром конвейерной ленты [15,21,22,23,24,25,26,27].

Однако использование инспекционных роботов в шахте затруднено из-за нескольких проблем. В подземной шахте одной из самых больших проблем является локализация и навигация [28,29,30,31,32,33]. В [34] обсуждается проблема позиционирования робота в условиях помещения, где сигналы GPS могут быть недоступны. Это также относится к подземным шахтам, и это является конечной целью нашей работы. В [34] авторы предложили комбинацию одометрии на основе IMU и системы технического зрения. Шрек и др. [35] проанализировали различные методы локализации в контексте их применения в подземных шахтах.

Другой важной проблемой является суровая среда [36] и геометрия контролируемой инфраструктуры. Можно принять, что средняя длина конвейера составляет 1 км. Маневрирование в горных условиях на такие расстояния также является сложной задачей. В соответствии с литературой [15,23,24,25,37,38,39,40,41] для этой цели были испытаны беспилотные летательные аппараты (БПЛА), беспилотные наземные транспортные средства (UGV) и шагающие роботы.

В соответствии с литературой [15,23,24,25,37,38,39,40,41] для этой цели были испытаны беспилотные летательные аппараты (БПЛА), беспилотные наземные транспортные средства (UGV) и шагающие роботы.

Из-за порошкообразных/пылевых условий беспилотные летательные аппараты вряд ли приемлемы в подземных шахтах. Кроме того, по сравнению с UGV, роботы на ногах намного сложнее. Поэтому для нашего приложения UGV кажется оптимальным из-за скорости, полезной нагрузки, стабильности и использования батареи.

Чтобы свести к минимуму присутствие человека в суровых условиях, мы предлагаем мобильную инспекционную платформу на базе автономного UGV. Он оснащен различными датчиками (RGB-изображение, звук, датчик газа и т. д.) и, таким образом, способен собирать практически ту же информацию, что и инспектор по техническому обслуживанию. До сих пор такие эксперименты проводились как в лабораториях, так и в шахтах [12,15], но роботом управлял оператор дистанционно.

В этой статье мы вводим общую концепцию автономной автоматической проверки на основе роботов. Определена схема развертывания инспекционного робота для автоматической инспекции (3D-сканирование туннеля, 3D-модель, планирование пути и т. д.) и представлены некоторые первые результаты автоматической инспекции, протестированной в лабораторных условиях. Оцениваются различия между запланированным и фактическим путем. Мы также указываем на некоторые проблемы для дальнейших исследований, особенно для плановой проверки в подземных шахтах.

Определена схема развертывания инспекционного робота для автоматической инспекции (3D-сканирование туннеля, 3D-модель, планирование пути и т. д.) и представлены некоторые первые результаты автоматической инспекции, протестированной в лабораторных условиях. Оцениваются различия между запланированным и фактическим путем. Мы также указываем на некоторые проблемы для дальнейших исследований, особенно для плановой проверки в подземных шахтах.

2. Постановка задачи

Целью данной работы является выполнение автоматических инспекционных миссий для поддержки ежедневного обслуживания ленточных конвейеров в шахтах. Автономный привод в шахтном туннеле с горнодобывающей инфраструктурой является сложной задачей. В первую очередь нужна подробная карта тоннеля (которую нужно подготовить в ходе так называемого «обучения»). Затем на карте должны быть адресованы некоторые ключевые точки (начало/остановка миссии, начало/остановка записи данных, характерные и характерные точки на пути, где роботу следует притормозить, проявить особую осторожность, развернуться и т. д.) для создать желаемый путь. Наконец, во время выполнения можно ожидать измерения точности робота (т. е. соответствует ли его местоположение запланированному маршруту). Таким образом, проблема, рассматриваемая в данной статье, заключается в разработке общей схемы, описывающей, какие шаги следует предпринять для достижения цели, т. е. автоматической проверки инфраструктуры.

д.) для создать желаемый путь. Наконец, во время выполнения можно ожидать измерения точности робота (т. е. соответствует ли его местоположение запланированному маршруту). Таким образом, проблема, рассматриваемая в данной статье, заключается в разработке общей схемы, описывающей, какие шаги следует предпринять для достижения цели, т. е. автоматической проверки инфраструктуры.

Поскольку полевые эксперименты в глубоких шахтах трудно организовать и требуют больших затрат, а время для тестирования/валидации системы очень ограничено, было решено провести как можно больше времени в лабораторных условиях с испытательной установкой с ленточным конвейером, предназначенной для исследований. целей (см. рис. 2).

Карта облака точек лаборатории, собранная с помощью стационарного геодезического лидара высокого разрешения (см. рис. 3), доступна в качестве эталона для экспериментов.

Анализ требований к автоматическому процессу проверки привел к тому, что мы разделили процесс на две отдельные части: планирование проверки и выполнение.

В первой части процедура осмотра трансформируется в элементарные задачи для робота. Он включает в себя определение путей, по которым нужно следовать, и измерения, которые необходимо выполнить, связанные с определенными местоположениями. Так как планирование предполагается выполнить один раз для данной конвейерной установки, оно менее ограничено по времени, а часть его, требующая дополнительных вычислений, также может выполняться в автономном режиме.

Выполнение проверки должно следовать плану, определенному в первой части, с предоставлением отчета с текущим состоянием конвейера. Поскольку эта часть периодически повторяется, она должна следовать двум принципам: минимизировать отклонения от плана и время, необходимое для ее выполнения.

В этой статье мы предлагаем процедуру автоматической проверки. Кроме того, мы представляем систему, включая ее компоненты и их функции, которая была разработана для проверки процедуры в лабораторных условиях. Подводя итог всему маршруту миссии, робот должен пройти от начальной точки в коридоре, пройти несколько поворотов, начать процесс измерения в начале конвейера, пройти до конца конвейера и обратно, производя измерения, прибыть в начало конвейера, остановить сбор данных и вернуться в исходную точку в коридоре.

На рис. 4 показан общий план объекта с отмеченными соответствующими зонами для планирования инспекционной миссии.

Предполагается, что робот будет доставляться на специальной машине, которая используется для перевозки материалов рядом с коридором с ленточным конвейером (обратите внимание на большие расстояния в шахте). Вторая область — это коридор, по которому может двигаться только робот. Последняя область — это область, подлежащая проверке, с начальной и конечной точками записи данных.

Очевидно, что мы должны предоставить карту и характерные точки роботу, поэтому сначала следует выполнить «тренировочную миссию» по 3D-сканированию окружения. Далее указываем ключевые точки миссии на полученной карте и робот готов к работе.

3. Платформа UGV Описание

Платформа UGV имеет два ведущих колеса, прикрепленных к платформе в классической системе класса 2.0. Третье, самоустанавливающееся колесо, является опорным элементом, позволяющим сохранять устойчивость платформы и в дальнейших рассуждениях учитываться не будет. Маневрирование осуществляется изменением скорости каждого колеса (см. рис. 5). Лидар 2D, используемый для картографирования, смещен относительно центра робота, чтобы избежать столкновения с передним колесом, а 3D-датчик размещен по центру.

Маневрирование осуществляется изменением скорости каждого колеса (см. рис. 5). Лидар 2D, используемый для картографирования, смещен относительно центра робота, чтобы избежать столкновения с передним колесом, а 3D-датчик размещен по центру.

Колеса робота приводятся в движение двигателями постоянного тока мощностью 250 Вт, 24 В, встроенными в редуктор. Дополнительное передаточное число и смещение оси приводного двигателя по отношению к оси колеса достигалось благодаря использованию цепной передачи. Электропитание робота составляет 24 В, он снабжен литий-ионным аккумулятором емкостью 20 Ач.

3.1. Кинематическая модель

Мобильная платформа состоит из жесткого корпуса, к которому прикреплены колеса. Пространство, в котором будет описан робот, показано на рис. 6.9.0329

Если предположить, что робот движется по плоской поверхности, то для описания его положения в пространстве достаточно трех параметров. Два параметра определяют положение робота на плоскости (xQ,yQ), а третий используется для описания его ориентации θ, которую можно представить вектором параметров (1), рассматриваемым в глобальной системе координат (X ,Ю).

Для подробного описания движения платформы необходимы геометрические параметры, как показано на рисунке 7. Это радиус колеса и ширина колеи. Учитывая ожидаемую скорость V робота и угловую скорость ω, затем рассчитывают скорости левого (VL) и правого колеса (VR). На рис. 7 показан мгновенный центр вращения, вокруг которого происходит вращение платформы.

Для описания движения робота в пространстве свяжем с ним локальную систему координат (x,y) и предположим, что боковой занос колес робота отсутствует, что равносильно обеспечению нулевой скорости по оси y -ось [42,43].

Линейная скорость v является одним из входных параметров (см. рис. 7) вместе с угловой скоростью ω, как описано в (2). С учетом геометрических параметров платформы, в частности R – радиуса колеса, L – колеи колеса и vL, vR – линейных скоростей левого и правого колес соответственно, можно записать зависимости (3).

Платформа имеет два колеса с независимым приводом, поэтому из-за аппаратной структуры системы управления зависимости, описывающие зависимость скорости отдельных колес робота от входных параметров, также следует записать в следующем виде: (4).

Кинематическая модель мобильной платформы в виде (2) имеет естественные входные параметры, такие как линейная скорость и угловая скорость, и используется, например, в алгоритмах планирования траектории. С точки зрения низкоуровневой системы управления, в которой осуществляется процесс задания параметров управления отдельными приводами платформы, применимы зависимости (4), связывающие скорости отдельных колес со скоростями (v, ω) . Блок-схема системы управления платформой представлена на рисунке 8.9.0329

Управление накопителями осуществляется модулем на базе микроконтроллера STM32 с ядром ARM Cortex M3 (uC). ШИМ-сигналы генерируются в блоке таймера, который задает скорость приводов робота через Н-мосты (НВ). Контур обратной связи состоит из инкрементальных магнитных энкодеров AS4050 (EN), установленных на оси колеса. Сигнал с энкодеров считывается с использованием внешних прерываний микроконтроллера. Скорость приводов робота регулируется с помощью ПИ-регулятора. Значение ожидаемой скорости считывается через порт USB с уровня хост-компьютера (PC-ROS) на базе одноплатного блока Intel NUC. Мастер-компьютер также получает текущее значение скорости и считываемые сигналы с приемника пульта дистанционного управления, благодаря чему роботом можно управлять вручную или переводить в автономный режим. В мастер-компьютере реализован алгоритм локализации и навигации робота. Пространственная информация предоставляется с 2D-сканера SICK S300 через порт USB с помощью преобразователя RS422/USB.

Мастер-компьютер также получает текущее значение скорости и считываемые сигналы с приемника пульта дистанционного управления, благодаря чему роботом можно управлять вручную или переводить в автономный режим. В мастер-компьютере реализован алгоритм локализации и навигации робота. Пространственная информация предоставляется с 2D-сканера SICK S300 через порт USB с помощью преобразователя RS422/USB.

Управление роботом возможно как в ручном, так и в автономном режиме. Переключение между режимами осуществляется дистанционно с пульта дистанционного управления. Также можно удаленно просматривать текущее состояние робота, используя сеть Wi-Fi, созданную компьютером робота (рис. 9).

3.2. Навигация по платформе

Навигация по платформе реализована в рамках операционной системы роботов (ROS). Архитектура системы представлена на рисунке 10.

Архитектура содержит три основные логические подсистемы: картографирование и локализация, автономная навигация и выполнение движения.

3.2.1. Картирование и локализация

Предполагается, что роботизированная платформа в экспериментальной установке движется по плоской плоской поверхности. Кроме того, основной датчик картирования и локализации, SICK LIDAR, сканирует окружающую среду в одной плоскости. Поэтому карта ограничена 2D-картой, а вектор положения ограничен тремя координатами.

Задачи локализации и картирования могут решаться одновременно, как задача одновременной локализации и картирования (SLAM), или по отдельности. Последний подход разделяет картирование, когда карта строится с использованием данных датчиков и высокоточной позы робота, и локализацию, когда для определения текущего положения робота относительно этой карты используется фиксированная, ранее построенная карта. Решение задач по отдельности намного проще и требует меньших вычислительных мощностей, но менее надежно и накладывает дополнительные ограничения на систему.

В нашей системе мы решили использовать смешанный подход. В части планирования мы используем полный SLAM. Поскольку мы предполагаем, что ни один датчик не обеспечивает точное положение робота, необходима дополнительная оценка положения робота из SLAM. Такой подход может потребовать более медленного движения платформы во время построения карты, даже с временными остановками для обработки данных. Однако во время инспекционной части мы предполагаем, что окружающая среда не подвержена серьезным изменениям, и поэтому мы можем использовать фиксированную карту и решать только задачи локализации на основе карты. Кроме того, ожидается, что только задача локализации будет вычисляться в режиме онлайн, даже когда робот движется на полной скорости.