Содержание

Постановления Министерства жилищно-коммунального хозяйства Республики Беларусь

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 03.10.2022 № 10 «О мерах по обеспечению сохранности жилого помещения и находящегося в нем имущества»

ПОСТАНОВЛЕНИЕ МИНИСТЕРСТВА ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА РЕСПУБЛИКИ БЕЛАРУСЬ от 11.02.2021 N 2 «ОБ УТВЕРЖДЕНИИ МЕТОДИЧЕСКИХ РЕКОМЕНДАЦИЙ О ПОРЯДКЕ СБОРА И ПЕРЕДАЧИ ИНФОРМАЦИИ ПРИ ЛИКВИДАЦИИ АВАРИЙ И ПОВРЕЖДЕНИЙ НА ОБЪЕКТАХ ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 28.02.2020 № 3 «Об утверждении инструкции об особенностях бухгалтерского учета общего имущества совместного домовладения»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 12. 06.2020 № 7 «О работах по санитарному содержанию вспомогательных помещений многоквартирного жилого дома»

06.2020 № 7 «О работах по санитарному содержанию вспомогательных помещений многоквартирного жилого дома»

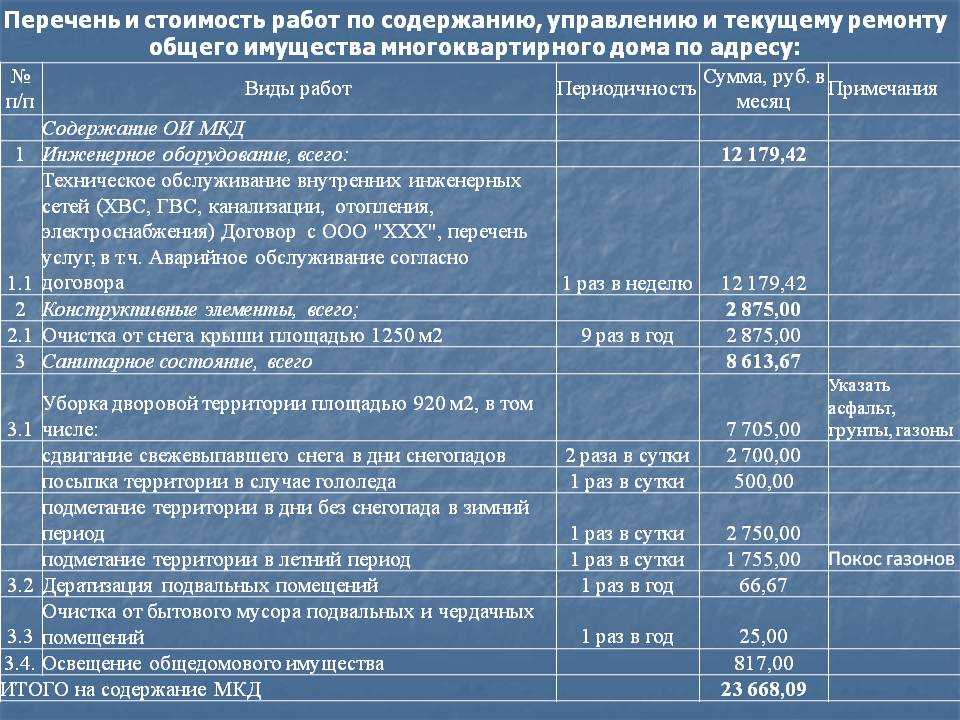

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 15.04.2016 № 13 «Об утверждении инструкции о порядке планирования и калькулирования затрат на оказание отдельных жилищно-коммунальных услуг»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 29.08.2014 № 17 «Об установлении формы извещения о размере платы за жилищно-коммунальные услуги и платы за пользование жилым помещением»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 30.03.2016 № 5 «О порядке планирования, проведения и финансирования текущего ремонта жилищного фонда»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 29.12.2001 № 23 «Об утверждении Положения о порядке деятельности организаций по отлову, отстрелу, содержанию и эвтаназии безнадзорных животных в Республике Беларусь»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 24. 03.2011 № 4 «Об утверждении Инструкции о порядке возмещения сумм арендной платы, а также взыскания задолженности с нанимателей или собственников жилых (нежилых) помещений в многоквартирных жилых домах по возмещению сумм арендной платы за земельные участки, занятые многоквартирными жилыми домами»

03.2011 № 4 «Об утверждении Инструкции о порядке возмещения сумм арендной платы, а также взыскания задолженности с нанимателей или собственников жилых (нежилых) помещений в многоквартирных жилых домах по возмещению сумм арендной платы за земельные участки, занятые многоквартирными жилыми домами»

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 16.07.2012 № 14 «О порядке возмещения сумм земельного налога, а также взыскания задолженности по возмещению сумм земельного налога за земельные участки, занятые жилыми домами

Постановление Министерства жилищно-коммунального хозяйства Республики Беларусь от 20.05.2013 № 12 «Об установлении перечня работ по техническому обслуживанию и периодичности их выполнения»

Постановление Министерства финансов Республики Беларусь, Министерства жилищно-коммунального хозяйства Республики Беларусь от 11.11.2019 № 60/18 «О планировании и финансировании расходов организаций по предоставлению жилищно-коммунальных услуг населению»

Постановление Министерства антимонопольного регулирования и торговли Республики Беларусь, Министерства жилищно-коммунального хозяйства Республики Беларусь, Министерства энергетики Республики Беларусь, Министерства финансов Республики Беларусь от 11. 10.2019 № 84/17/33/54 «О порядке расчетов уровня возмещения населением затрат на оказание жилищно-коммунальных услуг и платежей населения за жилищно-коммунальные услуги»

10.2019 № 84/17/33/54 «О порядке расчетов уровня возмещения населением затрат на оказание жилищно-коммунальных услуг и платежей населения за жилищно-коммунальные услуги»

Содержание и периодичность технического обслуживания и ремонта машин

Категория:

Техническое обслуживание и ремонт машин

Публикация:

Содержание и периодичность технического обслуживания и ремонта машин

Читать далее:

Предельные износы деталей дорожных машин

Содержание и периодичность технического обслуживания и ремонта машин

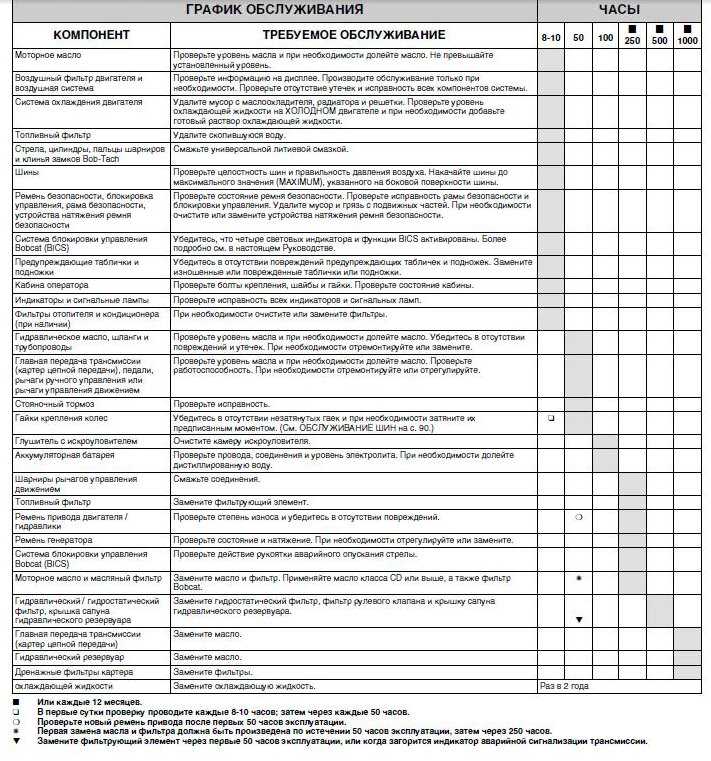

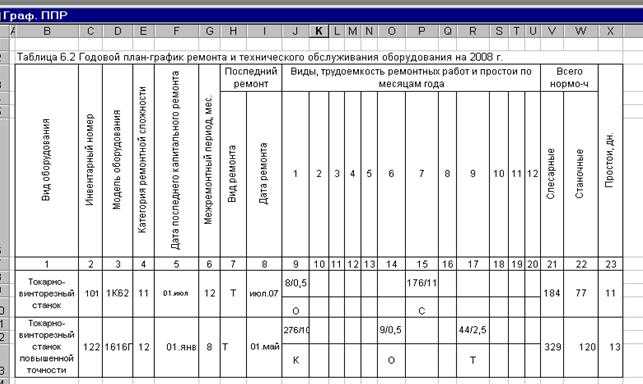

В нашей стране принята система планово-предупредительного технического обслуживания и ремонта землеройно-транспортных машин. Основные положения этой системы в строительстве определены СНиП Ш-1-76 и «Рекомендациями по организации технического обслуживания и ремонта строительных машин», содержащими виды и периодичность выполнения технических обслуживании и ремонтов, планирование и учет, данные по трудоемкости технических обслуживании и ремонтов строительных машин.

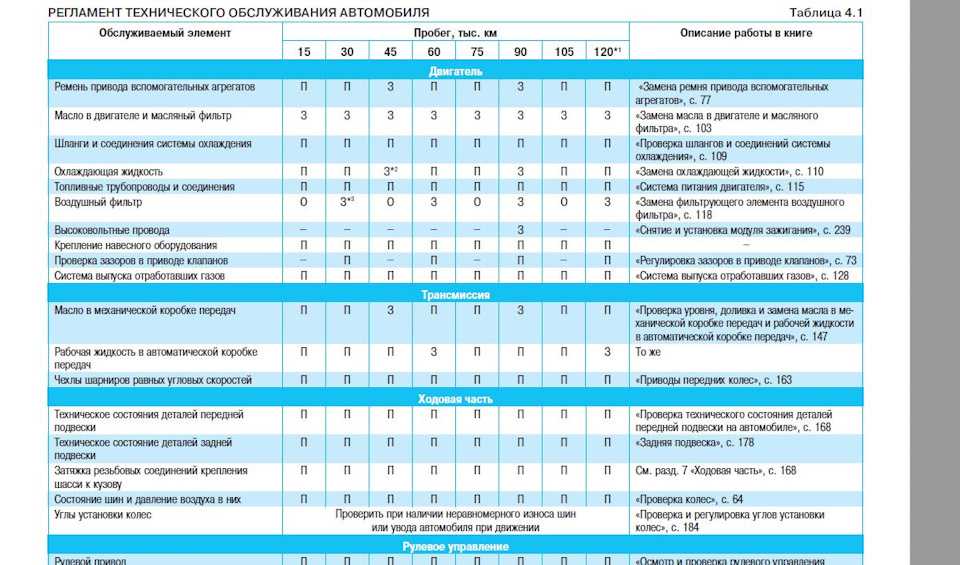

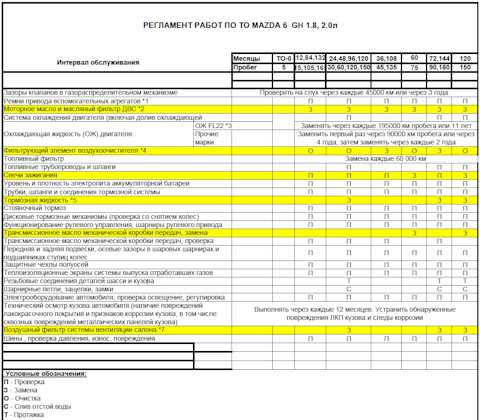

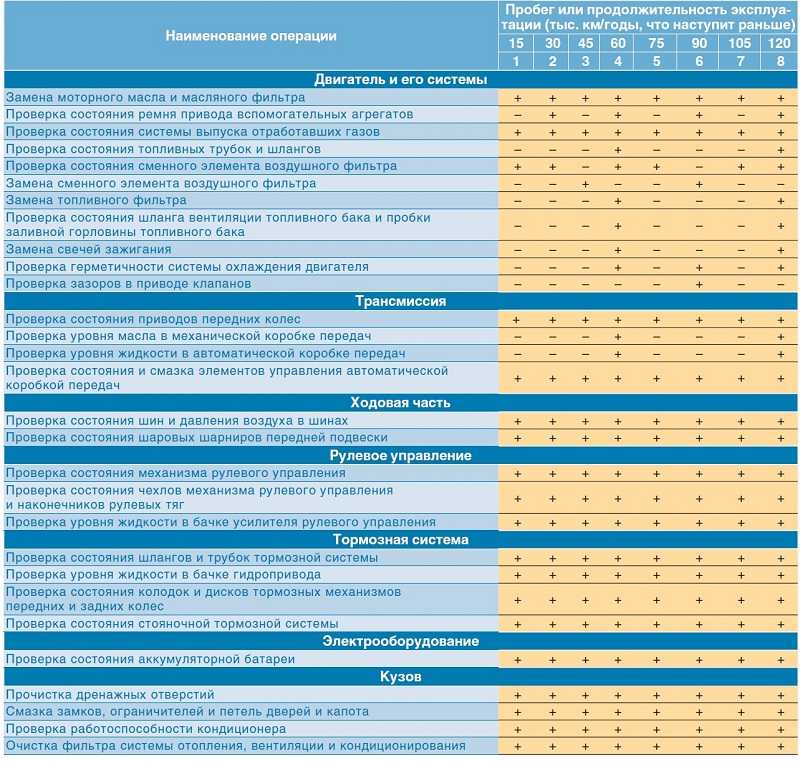

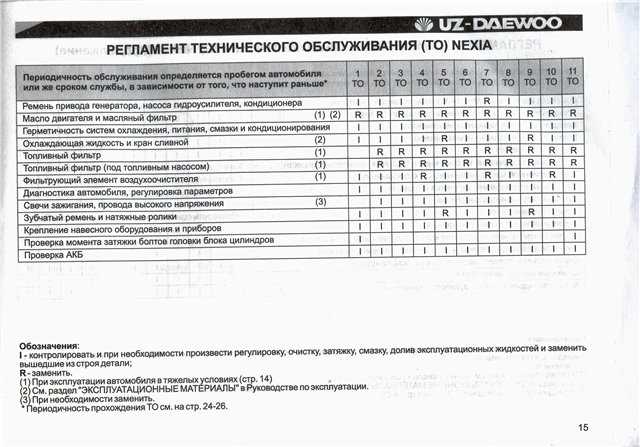

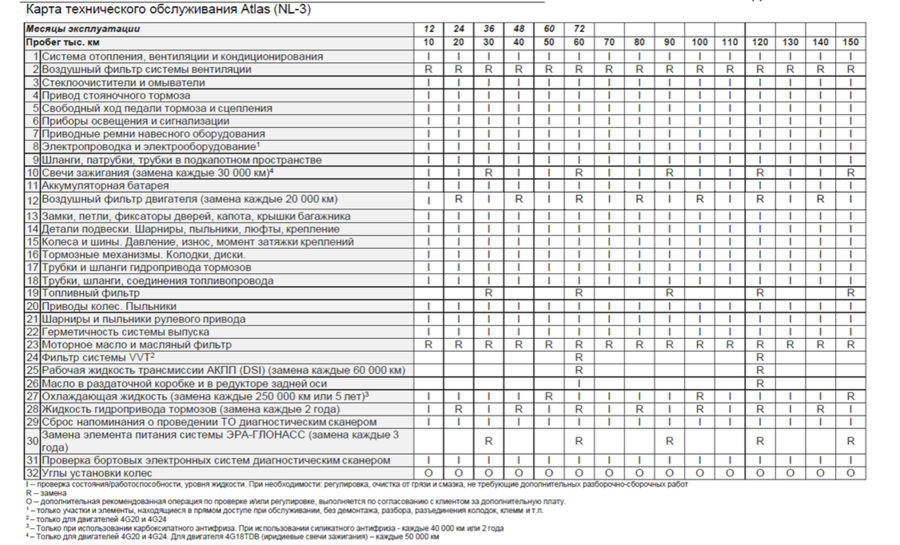

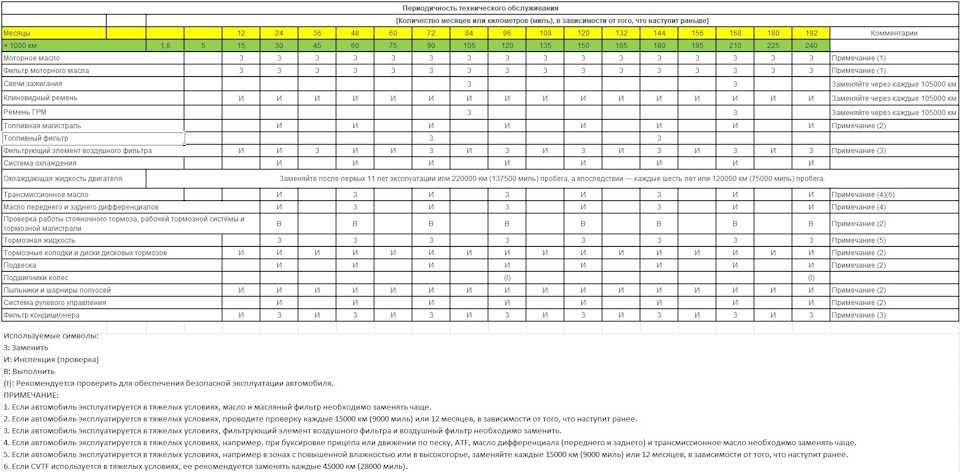

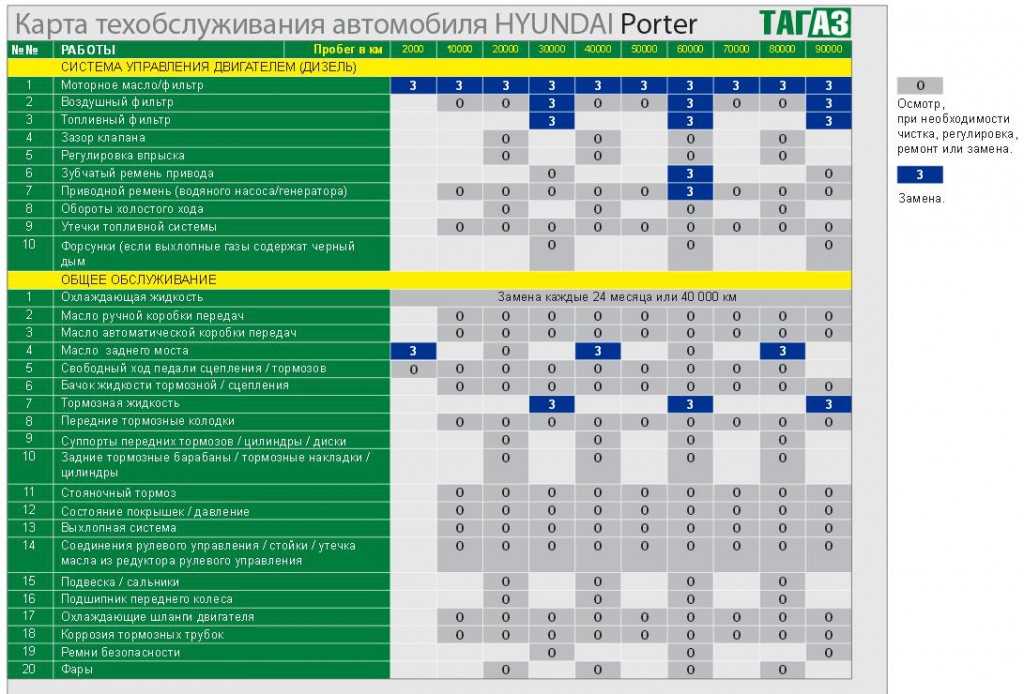

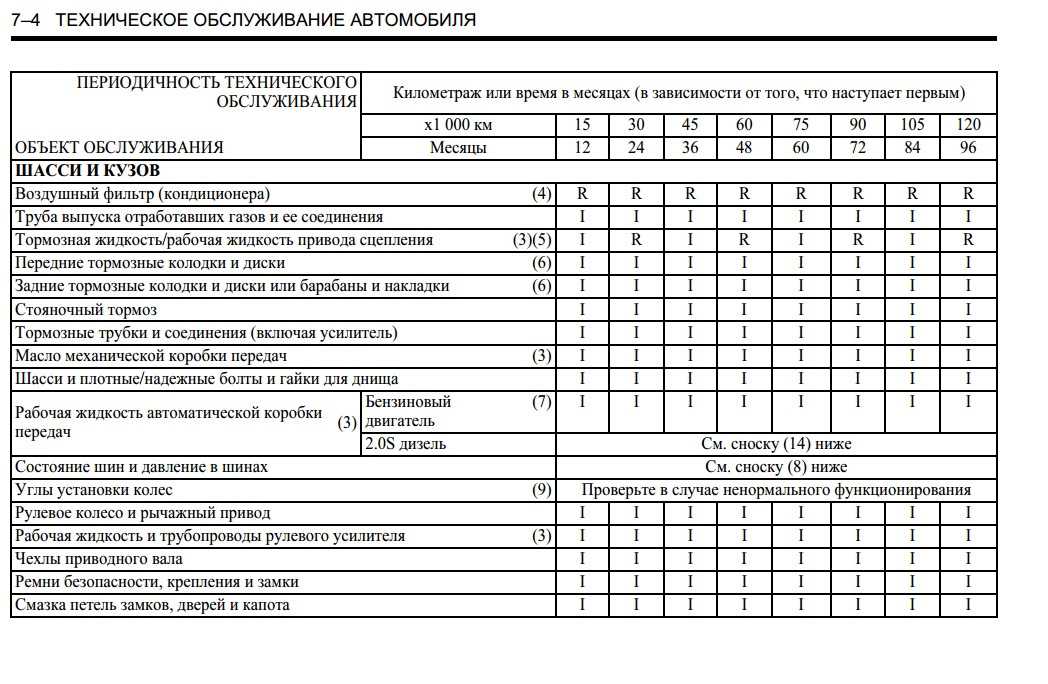

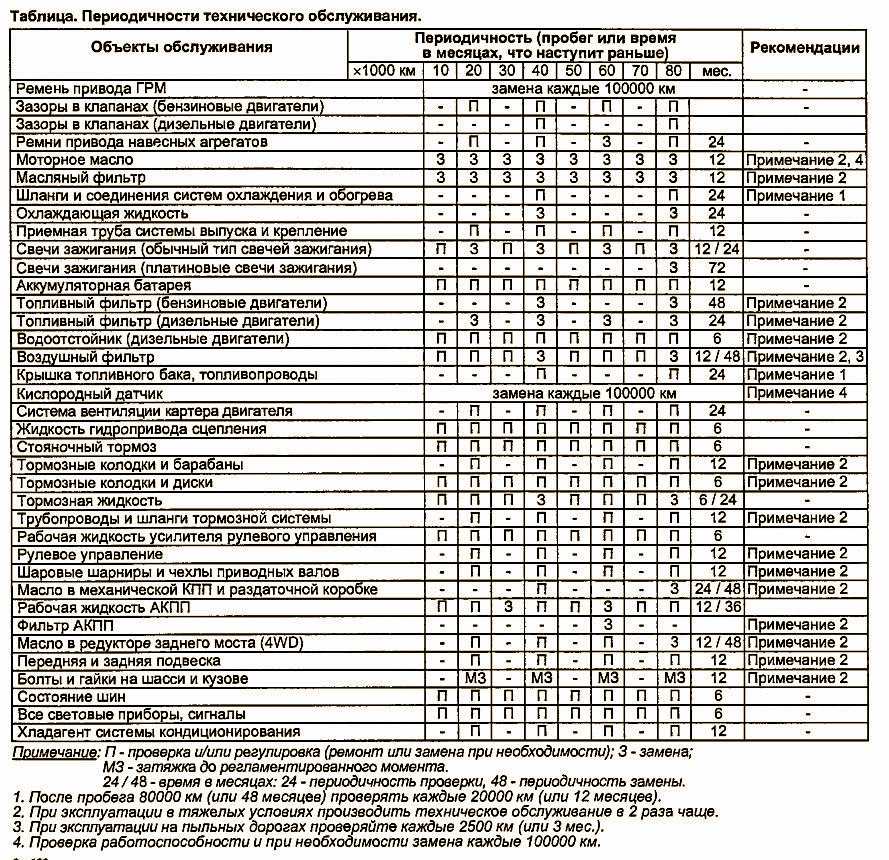

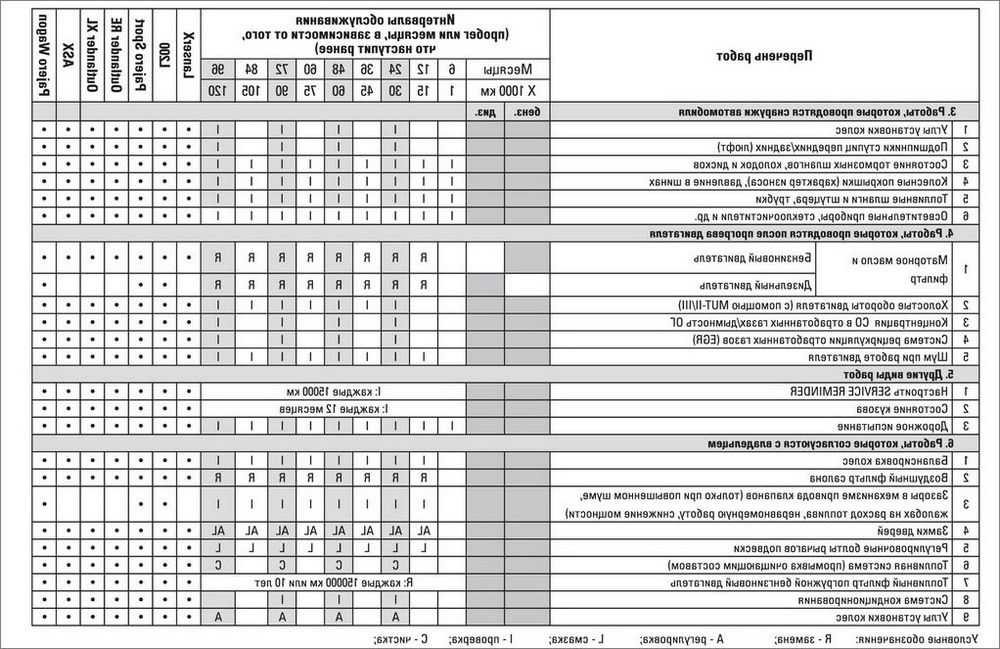

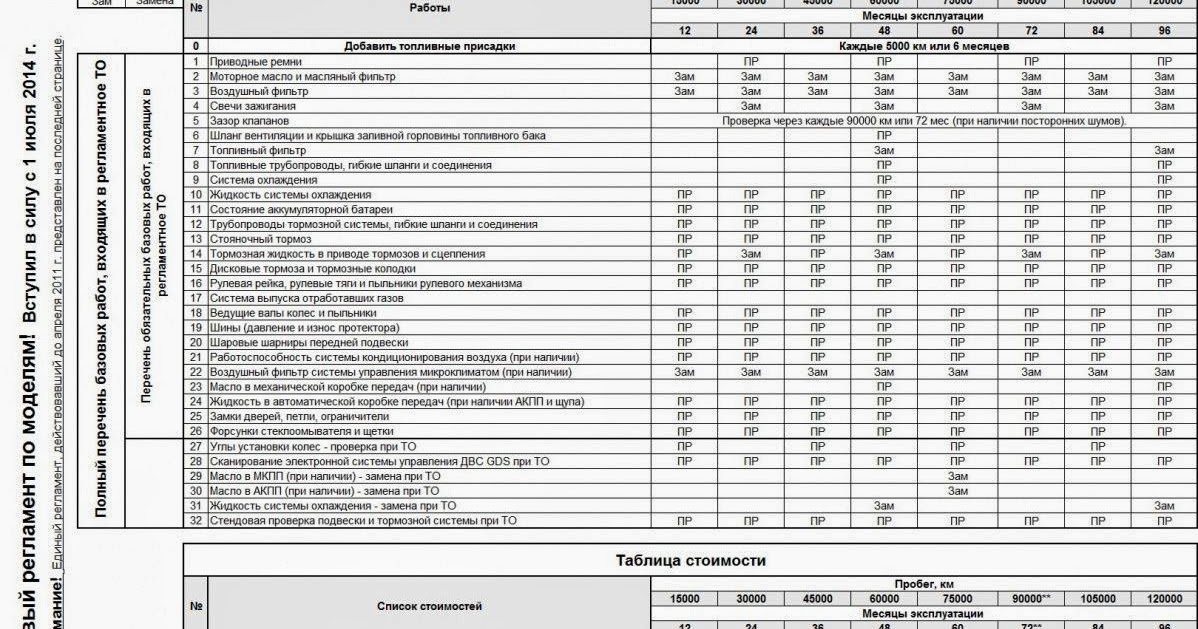

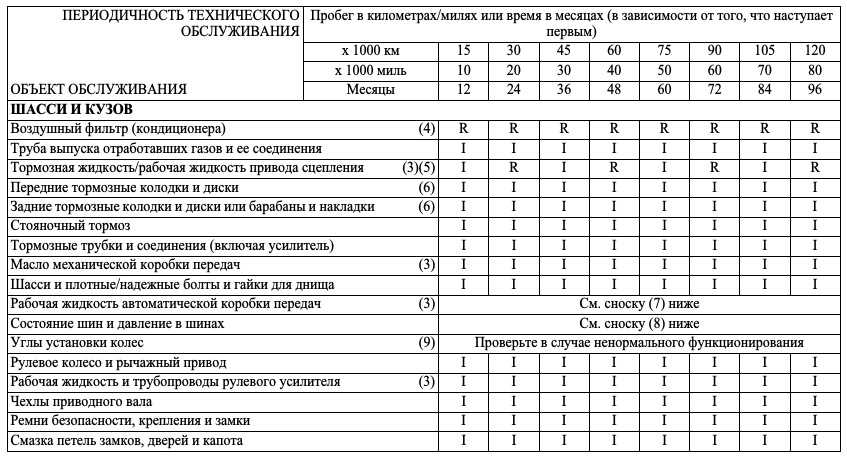

Виды технического обслуживания, ремонта и периодичность их проведения, а также состав и порядок выполнения работ по техническому обслуживанию и текущему ремонту указываются заводом-изготовителем в эксплуатационной документации по каждой модели машины.

Техническое обслуживание машин выполняют после каждой смены.и через определенные периоды рабочего времени. Наработку ягли время между двумя последовательно проводимыми техническими обслуживаниями одного вида называют периодичностью технического обслуживания. В зависимости от периодичности и объема работ различают ежесменное, плановое и сезонное техническое обслуживание.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

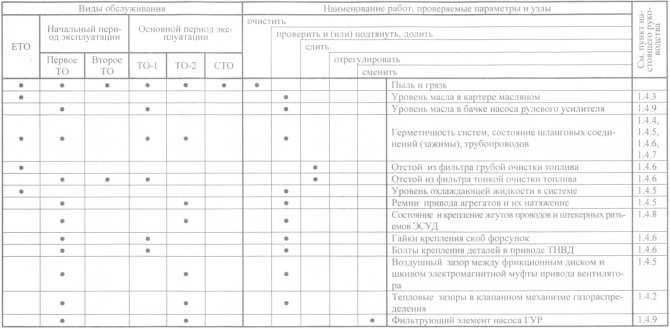

Ежесменное техническое обслуживание (ЕО) должно обеспечивать работоспособность машины в течение всей смены и выполняется перед началом, в течение или после рабочей смены.

В состав ЕО входят очистка машины от грязи и пыли; проверка и при необходимости подтягивание всех наружных креплений машины; проверка состояния ремней, канатов и цепей, а также мест крепления и натяжения; проверка смазочного материала и смазочных устройств; проверка пусковых и тормозных устройств машины; состояния сцепного устройства.

Если на машине установлен двигатель внутреннего сгорания, обязательно проверяют уровень и качество масла в картере двигателя, уровень топлива в основном и пусковом баках, состояние соединений топливопроводов, уровень воды в радиаторе и плотность соединения шлангов, количество и качество масла в воздухоочистителе; исправность электрооборудования, рулевого управления и тормозной системы.

Ежесменное техническое обслуживание проводит машинист, за которым закреплена данная машина.

Плановое техническое обслуживание (ТО) призвано снизить интенсивность изнашивания деталей машин путем своевременной очистки от пыли и грунта, смазывания и регулирования. Чем выше номер технического обслуживания, тем больше объем работ.

В состав ТО. входят все операции ежесменного технического обслуживания; устранение выявленных неисправностей; частичная разборка отдельных сборочных единиц, их очистка и промывка; замеш при необходимости изношенных звеньев втулочно-роликовых цепей фрикционных колодок, тормозных лент, прокладок, смазочного материала; регулирование всех механизмов. ние сорта, зализку в систему охлаждения антифризов, а также подготовку систем и приборов для облегчения запуска двигателя.

ние сорта, зализку в систему охлаждения антифризов, а также подготовку систем и приборов для облегчения запуска двигателя.

Плановое и сезонное техническое обслуживание выполняет на месте работы строительных машин или на базах механизации специальная бригада квалифицированных рабочих при обязательном участии машиниста и других членов бригады. Специализированные бригады оснащают автомобилями «Техпомощь», агрегатами технического обслуживания, заправщиками топливо-смазочных материалов, специальным инвентарем, инструментами.

Для проведения аварийных и других непредвиденных ремонтов всей техники на объектах строительства создают аварийные бригады, за которыми закрепляют специально оборудованные передвижные средства для ремонта на базе автомобилей.

Для строительных машин на базе тракторов и с тракторными двигателями предусматриваются те же виды технического обслуживания и та же периодичность их выполнения, что и у тракторов. Для машин на базе автомобилей принимаются те же виды технических обслуживании, что и для автомобилей.

Виды технического обслуживания, периодичность их выполнения и перечни работ для тракторов установлены ГОСТ 20793—75.

В зависимости от конкретных условий использования машин допускается отклонение (±10%) от установленной периодичности выполнения технических обслуживании.

При обслуживании машин, работающих в агрегате с тракторами, следует пользоваться двумя перечнями работ по техническому обслуживанию: по трактору и по машине.

В состав работ по ремонту машин входят очистка, мойка и разборка машин, составление ведомостей дефектов, замена изношенных деталей и сборочных единиц новыми или отремонтированными, сборка их и агрегатов машин, восстановление посадок в сопряжениях, стендовые и ходовые испытания отремонтированных сборочных единиц, агрегатов и машин в целом, их окраска.

Ремонтные работы включают в себя также различные виды обработки деталей для их восстановления — сварку, слесарные и станочные работы, нанесение металлов на изношенные детали (наплавку, металлизацию, электромеханические покрытия).

Ремонт дорожных машин подразделяют на текущий (Т) и капитальный (К).

Текущий ремонт должен обеспечивать гарантированную работоспособность машины до очередного планового вида ремонта путем восстановления и замены отдельных сборочных единиц (узлов) и деталей в объеме, определяемом техническим состоянием машины.

Капитальный ремонт должен обеспечивать исправность и полный или близкий к полному ресурс машины путем восстановления и замены сборочных единиц и деталей, включая базовые.

Различают необезличенный и обезличенный методы капитального ремонта машин.

Не обезличенный ремонт — ремонт машины, при котором восстановительные операции производят с учетом принадлежности восстанавливаемых деталей и сборочных единиц к определенной машине. Положительная сторона этого метода — большая возможность использования деталей с износом в допускаемых пределах, отрицательная — увеличение продолжительности простоя машины в ремонте по сравнению с другими методами. Применяется необезличенный метод в ремонтных мастерских и на заводах при ремонте- единичных машин.

Обезличенный ремонт — ремонт машины, при котором восстановительные операции производят без учета принадлежности восстанавливаемых деталей и сборочных единиц к определенной машине данного типа. Подлежащие ремонту детали обезличивают и после ремонта устанавливают на любую ремонтируемую машину данной марки.

Положительные стороны этого метода — значительное сокращение продолжительности пребывания мащин в ремонте и снижение его стоимости, отрицательная — разобщение приработанных деталей, имеющих допускаемые износы. Обезличенный ремонт используют на крупных специализированных заводах по ремонту агрегатов и сборочных единиц.

При обезличенном ремонте применяют узловой (агрегатный) метод, основанный на принципе взаимозаменяемости, где подлежащие ремонту сборочные единицы машины заменяют ранее отремонтированными или новыми.

Этот метод резко сокращает продолжительность пребывания машин в ремонте, улучшает качество и снижает стоимость ремонта машин.

Разновидностью узлового (агрегатного) метода является метод периодической замены ремонтных комплектов, при котором вне зависимости от величины износа отдельных деталей и. сборочных единиц заменяют некоторые из них, объединенные в комплект. Машину конструктивно расчленяют на определенное количество ремонтно-монтажных единиц, состоящих из нескольких сборочных единиц и деталей Каждая. Все ремонтные единицы с одинаковыми или кратными сроками службы группируют в комплекты. Через определенное количество часов работы машины комплекты принудительно заменяют без вывода ее из эксплуатационных условий. Машину останавливают только при доставке запасных комплектов. Вначале заменяют комплект с наименьшим, а затем с .удвоенным сроком службы и т. д.

сборочных единиц заменяют некоторые из них, объединенные в комплект. Машину конструктивно расчленяют на определенное количество ремонтно-монтажных единиц, состоящих из нескольких сборочных единиц и деталей Каждая. Все ремонтные единицы с одинаковыми или кратными сроками службы группируют в комплекты. Через определенное количество часов работы машины комплекты принудительно заменяют без вывода ее из эксплуатационных условий. Машину останавливают только при доставке запасных комплектов. Вначале заменяют комплект с наименьшим, а затем с .удвоенным сроком службы и т. д.

Как оптимизировать частоту обслуживания?

Сокращение эксплуатационных расходов и повышение рентабельности инвестиций — два столпа любой компании. Достижение успешного уравнения в этой области требует, чтобы все ресурсы, задействованные в производственном процессе, работали безупречно. А для того, чтобы это стало возможным, необходимы управление и периодичность технического обслуживания оборудования.

Точно так же важно иметь хорошие отношения с поставщиками оборудования. С их помощью можно выявить реальные потребности, а также получить поддержку по установке и уходу за этими элементами.

Техническое обслуживание следует рассматривать как инвестиции, приносящие большую прибыль. Точно так же частота, с которой он выполняется, также является ключевым фактором для предотвращения отказов оборудования и несчастных случаев на производстве, повышая безопасность людей, вовлеченных в производственный процесс. Это также позволяет избежать и сократить потери из-за остановок производства.

Планирование: ключевой фактор технического обслуживания

Техническое обслуживание оборудования в компании должно планироваться с соблюдением ряда требований в соответствии со спецификой каждой организации. По этой причине необходимо составить план технического обслуживания, который представляет собой не что иное, как ряд запланированных и запланированных задач, которые должны выполняться на производительном оборудовании или системе с определенной периодичностью.

Цели плана технического обслуживания направлены на повышение эффективности оборудования, определение необходимых и своевременных задач. Для этого необходимо установить управляющие переменные, ресурсы и процедуры для каждого вида деятельности.

Однако важным фактором для хорошего управления планом обслуживания является определение частоты, с которой этот процесс будет выполняться. От этого зависит продуктивная деятельность, а также требуется добиться максимальной надежности, доступности и экономичности оборудования, избегая возможных отказов.

Периодичность технического обслуживания: Момент определения

Когда компания принимает решение о проведении технического обслуживания, она должна определить, будет ли оно проводиться корректирующим, профилактическим или предупредительным образом. За исключением первого варианта, где нужно реагировать на реальность отказа или поломки, требуется управленческая работа, чтобы задачи обслуживания выполнялись методично и планомерно.

Однако важно определить периодичность технического обслуживания каждой единицы оборудования. При создании расписания учитывайте задачи и соответствующую им частоту выполнения. Эти задачи направлены на предвидение сбоев и включают выполнение необходимых профилактических задач до того, как они произойдут.

Частота обслуживания определяется как количество задач, которые должны выполняться в единицу времени. И в зависимости от установленного времени его периодичность может быть:

- Ежедневно или еженедельно

Относится к профилактическим работам и характеризуется сенсорными осмотрами и сбором данных для анализа. Они должны выполняться персоналом, эксплуатирующим оборудование.

- Ежемесячно

Механические или электрические работы должны быть включены в этот вид обслуживания, который связан с элементами, которые периодически загрязняются или выходят из строя и требуют замены. Эти задачи не могут быть отложены более чем на один месяц.

- Ежеквартально

Если целью является определение периодичности в отношении профилактического обслуживания и основных электромонтажных работ, этот период используется чаще всего.

- Ежегодное техническое обслуживание

Когда дело доходит до выполнения механических и контрольно-измерительных работ, это наиболее рекомендуемая переменная. Эта периодичность используется только в случае обнаружения проблем, и они основаны на условных ситуациях, в свою очередь основанных на проверках, проверках или испытаниях, поскольку они требуют крупных остановок, когда выполняются систематические задачи, связанные с разборкой или заменой деталей.

Как определить периодичность профилактического обслуживания?

Периодичность профилактического обслуживания осуществляется тремя способами:

- С использованием статистических методов

- Внедрение математических моделей

- На основе опыта техников, которые составляют планы технического обслуживания два варианта, чтобы указать, как часто требуется задача обслуживания:

- Следуя фиксированной периодичности, указывая интервалы, в которые должны выполняться задачи.

- Установление задач, которые необходимо выполнять в часы работы.

Выбранный вариант будет зависеть от типа задачи. Некоторым может потребоваться предустановленная периодичность, а другим может потребоваться следование графику эффективных часов работы. Оба варианта имеют правомерность, так как частота основывается не на критичности или сроке годности компонентов, а на периоде развития установленных отказов.

Однако история и данные не всегда доступны для определения установленного периода развития неисправности. В этих случаях рекомендуется сделать разумное предположение и потратить время на фактическое выполнение, сэкономив время, а не начинать тщательно анализировать ситуацию.

Какие переменные используются в процессе оптимизации периодичности обслуживания?

Каждый процесс периодического технического обслуживания направлен на достижение стандартов оптимизации для максимальной эффективности. Среди наиболее важных переменных выделяются следующие:

- Надежность и риск

Относится к вероятности того, что система, оборудование или устройство выполнит свою функцию в течение периода при определенных заранее установленных условиях эксплуатации, таких как как температура, давление, скорость потока или другие.

Исследования, проведенные на большом количестве оборудования, показывают, что поведение отказов показывает снижение скорости на первом этапе, известном как запуск или младенческая смертность. Затем наблюдается период с относительно постоянной интенсивностью отказов, который называется нормальной или случайной работой. Наконец, существует возрастающая частота отказов, которая происходит на последней стадии периода наблюдения и известна как старение или износ.

На втором этапе нормальной или произвольной работы могут возникать различные сбои. Именно тогда необходимо решить, проводить ли восстановительные работы, которые возвращают оборудование на этап запуска, или выбрать действие, при котором оборудование ремонтируется, чтобы оно продолжало свой курс до достижения последнего этапа, или старение.

- Увеличение эксплуатационных расходов

По прошествии времени без проведения работ по техническому обслуживанию эксплуатационные расходы имеют тенденцию к увеличению.

Это происходит из-за того, что оборудование перестает работать оптимально, что приводит к проблемам, связанным с повышенным потреблением энергии, сырья или других материалов, временем, затрачиваемым операторами этого оборудования, мелким ремонтом или другими аспектами, непосредственно связанными с реакцией машины в течение процесс.

Это происходит из-за того, что оборудование перестает работать оптимально, что приводит к проблемам, связанным с повышенным потреблением энергии, сырья или других материалов, временем, затрачиваемым операторами этого оборудования, мелким ремонтом или другими аспектами, непосредственно связанными с реакцией машины в течение процесс.- Потеря производительности

Все оборудование подвергается естественному износу в результате непрерывной эксплуатации. Это приводит к снижению производительности, что необходимо учитывать при разработке плана профилактического обслуживания.

Предполагая, что это снижение является неизбежным фактором, задачи и периодичность технического обслуживания должны быть направлены на контроль этой переменной, чтобы поддерживать максимальную рабочую мощность оборудования.

- Увеличение срока годности оборудования

Есть задания, позволяющие продлить срок годности определенного снаряжения.

Они могут быть связаны со статическим защитным оборудованием, таким как сосуды, резервуары, трубы, печи, реакторы и т. д., и их хорошее состояние обслуживания напрямую влияет на другие компоненты или оборудование, которые работают с ним.

Они могут быть связаны со статическим защитным оборудованием, таким как сосуды, резервуары, трубы, печи, реакторы и т. д., и их хорошее состояние обслуживания напрямую влияет на другие компоненты или оборудование, которые работают с ним.Частота профилактических осмотров

Какие рекомендации по частоте проведения профилактических осмотров вы бы дали?

Мне часто задают этот вопрос, поэтому я хотел бы предложить несколько советов из реального мира.

Краткий ответ на этот вопрос заключается в том, что вы должны использовать свой опыт и здравый смысл, подкрепленные логической структурой принятия решений.

Для тех, кто хочет погрузиться в детали настройки проверок PM, давайте начнем с определения того, что мы понимаем под проверками.

Проверки включают в себя все объективные проверки (мы что-то измеряем) путем наблюдения или с помощью прибора, например, анализатора вибрации, инфракрасной камеры, вольтметра, расходомера или ультразвука. Осмотры также включают все субъективные осмотры (посмотрите-послушайте-пощупайте-понюхайте).

Чтобы установить периодичность профилактических осмотров, нам необходимо понять, что такое «период развития отказов».

Период развития отказа (FDP) (некоторые называют его кривой Pf)

FDP — это период времени с момента, когда можно обнаружить отказ, до возникновения поломки. Отказ — это когда система или оборудование работают правильно в пределах заданных параметров, но имеют признаки проблем.

Например, центробежный насос может иметь кавитацию, но по-прежнему обеспечивает необходимый для работы поток; у нас сбой, но не поломка.

Кавитация в нашем примере со временем перерастет в пробой. Поломка происходит, когда насос не может выполнять свою функцию по назначению.

FDP — это разница во времени между сбоем и поломкой. Если насос начал кавитировать в 6 часов утра и сломался в 18 часов через 6 дней, FDP составляет 156 часов.

Периодичность профилактических осмотров

Теоретический ответ на этот вопрос очень прост.

Частота проверок должна быть примерно равна FDP/2.

Частота проверок должна быть примерно равна FDP/2.Например, если предполагаемый период развития сбоя составляет 14 дней, и нам нужно некоторое время, чтобы спланировать и составить график корректирующего обслуживания для этого сбоя, чтобы избежать поломки.

Я думаю, что в этом случае разумной периодичностью проверок является 7 дней (FDP/2). Если частота осмотра превышает 14 дней, мы можем пропустить как неисправность, так и поломку. Итак, наше эмпирическое правило: частота проверок = FDP/2.

Настоящая проблема в том, что мы не знаем, что такое FDP. Нет ни стандарта, ни документации, и у большинства заводов нет истории FDP.

Средства профилактического осмотра изменяют FDP

Мы также должны понимать, что FDP меняется, когда у нас есть доступ к лучшим инструментам.

Например, мы можем обнаружить проблему с опорным подшипником, выслушав его стетоскопом.

Этот метод может дать нам период предупреждения в несколько дней (в среднем в зависимости от ситуации).

Однако, если мы используем анализатор вибрации, мы, вероятно, сможем обнаружить ту же неисправность по крайней мере за 6 недель.

Сбой тот же, но FDP изменился! По большей части единственная причина, по которой мы покупаем контрольно-измерительные приборы, — это расширение FDP с большей точностью.

На самом деле способность обнаруживать отказ во время FDP также зависит от способности человека проводить осмотр, окружающей среды (освещение, температура, внутри помещения или снаружи и т. д.) и рабочих параметров во время осмотра, конструкции оборудования. доступность и многое другое.

Множество переменных

Каждый компонент имеет множество режимов отказа, и каждый режим отказа может иметь разные FDP.

Мы также знаем, что каждый FDP может меняться в зависимости от инструмента проверки, техники, лица, проводящего проверку, и многого другого.

Вдобавок ко всему, каждый компонент работает с разной скоростью, в разных средах и под разной нагрузкой.

На этом этапе рассуждений многие растения делают неправильные вещи. Некоторые заводы делают вывод, что необходимо провести масштабное исследование, чтобы найти ответы на все эти вопросы.

Почему это не лучший подход?

Это не лучший подход, потому что в 999 случаях из 1000 у вас не будет данных, необходимых для проведения анализа, и даже если они у вас есть, лучше всего обучить своих людей, а затем там делают осмотры, а не выполняют большой анализ.

То, что вы получите, когда проведете сложный анализ без данных, — это предположение, основанное на большой работе, поэтому давайте не будем проводить сложный анализ, а вместо этого сделаем предположение, используя наш опыт, и вырежем 99,9% работы.

Пример

Давайте рассмотрим некоторые типичные проблемы с двигателем переменного тока.

Этот пример не включает все режимы отказа, например, если вы посмотрите руководство производителя подшипника, подшипник имеет более 50 режимов отказа.

Поэтому нужно смотреть на самые распространенные и наиболее вероятные проблемы.

Пример: двигатель переменного тока, 125 л.с., нагрузка 80 %, круглосуточная работа, 7 дней в неделю, пыльная среда.

Как упоминалось выше, режимов сбоев может быть гораздо больше, я выбрал некоторые распространенные проблемы, чтобы проиллюстрировать свою точку зрения.

Если мы посмотрим на правую колонку, то увидим много разных частот проверок, даже если мы проводим упрощенный анализ.

Наши оценки являются всего лишь предположениями и будут варьироваться в зависимости от того, кто проводит проверку, типа инструмента и окружающей среды, поэтому мы не должны слишком серьезно относиться к цифрам, это оценки.

Поэтому я бы рассмотрел некоторые из более коротких интервалов между проверками, а затем добавил бы к ним некоторые проверки с более длительными интервалами, поскольку мы можем также проводить более длительные проверки, когда находимся там.

Они не занимают слишком много времени, и мы просто угадываем интервалы.

В этом примере мы можем сгруппировать их следующим образом в типичной среде технологического предприятия:

Другие профилактические осмотры

Если это критический двигатель, возможно, вы захотите провести полный анализ двигателя или испытание на утечку на землю.Общая логическая ошибка

Профилактическое техническое обслуживание Частота проверок основана на FDP, а не на сроке службы компонента или критичности функционирования оборудования.

Срок службы компонента не зависит от частоты проверок. Например, завод мирового класса имеет средний срок службы двигателя 18 лет, некоторые двигатели служат 8 лет, а некоторые 25 лет. , так что статистика жизни не имеет отношения к частоте осмотров.

Распространенный ошибочный аргумент: «Мы проверяли этот компонент в течение 3 лет и не обнаружили никаких проблем.

Поэтому мы увеличиваем периодичность проверки с одной недели до четырех».

То, что вы не нашли проблему, не имеет никакого отношения к FDP, она не изменилась только потому, что компонент работает без каких-либо признаков сбоя.

То, что вы не нашли проблему, не имеет никакого отношения к FDP, она не изменилась только потому, что компонент работает без каких-либо признаков сбоя.После того, как этот компонент выйдет из строя, это может произойти через 15 лет, FDP все еще может быть две недели, и вам нужно его уловить, если это финансово целесообразно. Если вы измените период проверки на четыре недели, это примерно 50 % + риск того, что вы его пропустите.

Критичность не влияет на FDP, но может иметь значение при назначении частоты проверки.

Критичность двигателя является решающим фактором при оценке финансовой выгоды и может изменить выбор частоты проверки, поскольку мы не уверены в FDP.

FDP — это предположение. Таким образом, очень важный компонент может проверяться чаще, потому что мы на самом деле не знаем FDP. Это страховой полис.

Сводка

- Частота проверок основана на FDP, а не на критичности или сроке службы компонентов.

- FDP для всех режимов отказа совершенно невозможно и нецелесообразно прогнозировать.

Тем не менее, мы можем сделать довольно хорошее предположение о том, что это такое.

Тем не менее, мы можем сделать довольно хорошее предположение о том, что это такое. - Если у вас нет очень хороших исторических данных о том, что такое FDP, не тратьте свое время на подробное исследование, сделайте разумное предположение, это то, к чему вы в любом случае придете с исследованием без надежных данных. .

- Если у вас есть данные FDP, спросите, не лучше ли потратить усилия на обучение людей тому, как проводить проверки, а также планировать и составлять графики корректирующих действий, вместо того, чтобы проводить масштабное исследование. Гораздо выгоднее потратить время на то, чтобы воплотить в жизнь качественные проверки.

Пытаетесь разработать собственную программу профилактического обслуживания?

Загрузите наше бесплатное руководство из 8 шагов для успешной разработки собственной программы профилактического обслуживания

СКАЧАТЬ ЗДЕСЬ

Мы в IDCON понимаем, с каким давлением вы сталкиваетесь, пытаясь построить надежный завод.

Мы предоставляем параллельные консультации и обучение по надежности и техническому обслуживанию, предназначенные для обеспечения бесперебойной работы вашего оборудования.На протяжении более 45 лет мы сотрудничаем с сотнями заводов-изготовителей по всему миру, чтобы снизить затраты и давление, вызванное ненадежным оборудованием. И мы хотели бы сделать то же самое для вас.

Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь вам поддерживать работу вашего предприятия.

Похожие статьи

Предотвращение сбоев и продление срока службы – часть 2

В этой серии статей обсуждаются примеры бизнес-процессов, которые необходимо внедрить для повышения общей надежности предприятия. Эта статья и предыдущая посвящены предотвращению сбоев и расширению

Подробнее »

Торбьорн Идхаммар

Можете ли вы действительно обосновать техническое обслуживание, ориентированное на надежность (RCM)?

Благодаря этой колонке я рискую получить критику, а также получить обратную связь, выражающую облегчение от читателей, которые верят так же, как и я.

Это

ЭтоПодробнее »

Кристер Идхаммар

Примеры профилактического обслуживания: проверка передового опыта и соответствия требованиям вашего предприятия

Ниже приведены примеры передовых методов профилактического обслуживания и вопросы, которые необходимо задать, чтобы определить, используются ли они на вашем предприятии. Посещение растений в разных уголках

Подробнее »

Торбьорн Идхаммар

Торбьорн Идхаммар

Президент и главный исполнительный директор IDCON Inc.

Консультант по надежности и обслуживаниюЛинкедин

YouTube

Фейсбук

Твиттер

Хотите еженедельные советы по надежности и обслуживанию?

Форма подписки на еженедельные советы

Имя

Фамилия

CAPTCHA

Имя

Фамилия

Электронная почта

Лучшие практики.

- Следуя фиксированной периодичности, указывая интервалы, в которые должны выполняться задачи.

Это происходит из-за того, что оборудование перестает работать оптимально, что приводит к проблемам, связанным с повышенным потреблением энергии, сырья или других материалов, временем, затрачиваемым операторами этого оборудования, мелким ремонтом или другими аспектами, непосредственно связанными с реакцией машины в течение процесс.

Это происходит из-за того, что оборудование перестает работать оптимально, что приводит к проблемам, связанным с повышенным потреблением энергии, сырья или других материалов, временем, затрачиваемым операторами этого оборудования, мелким ремонтом или другими аспектами, непосредственно связанными с реакцией машины в течение процесс. Они могут быть связаны со статическим защитным оборудованием, таким как сосуды, резервуары, трубы, печи, реакторы и т. д., и их хорошее состояние обслуживания напрямую влияет на другие компоненты или оборудование, которые работают с ним.

Они могут быть связаны со статическим защитным оборудованием, таким как сосуды, резервуары, трубы, печи, реакторы и т. д., и их хорошее состояние обслуживания напрямую влияет на другие компоненты или оборудование, которые работают с ним.

Частота проверок должна быть примерно равна FDP/2.

Частота проверок должна быть примерно равна FDP/2.

То, что вы не нашли проблему, не имеет никакого отношения к FDP, она не изменилась только потому, что компонент работает без каких-либо признаков сбоя.

То, что вы не нашли проблему, не имеет никакого отношения к FDP, она не изменилась только потому, что компонент работает без каких-либо признаков сбоя. Тем не менее, мы можем сделать довольно хорошее предположение о том, что это такое.

Тем не менее, мы можем сделать довольно хорошее предположение о том, что это такое.

Это

Это