Содержание

Трубчатые вращающиеся печи

Для термической обработки сыпучих материалов мелкого дробления без их расплавления применяются трубчатые вращающиеся печи. В большинстве своем они представляют собой длинную трубу из устойчивых к высоким температурам материалов, внутри которых, чаще всего встречно-параллельно, движется обрабатываемый материал и горячие газы.

Труба имеет наклон, из-за чего, при вращении, частички нагреваемого материала (шихты) поднимаются на небольшую высоту, падают, сдвигаются вниз. В процессе передвижения по трубе, шихта перемешивается, из-за чего каждая частичка равномерно нагревается. Дополнительное тепло материал получает от разогретого корпуса печи.

Трубчатые печи благодаря высокому коэффициенту теплообмена между продуктами сгорания топлива и нагреваемым веществом нашли широкое применение в различных производственных процессах. С их помощью производится сушка материала с удалением химически связанной влаги. В трубчатых печах производят спекание различных веществ с целью создания новых материалов. Подобные устройства незаменимы в металлургии, для обработки глинозема (спекание и кальцинация) в процессе производства алюминия.

Подобные устройства незаменимы в металлургии, для обработки глинозема (спекание и кальцинация) в процессе производства алюминия.

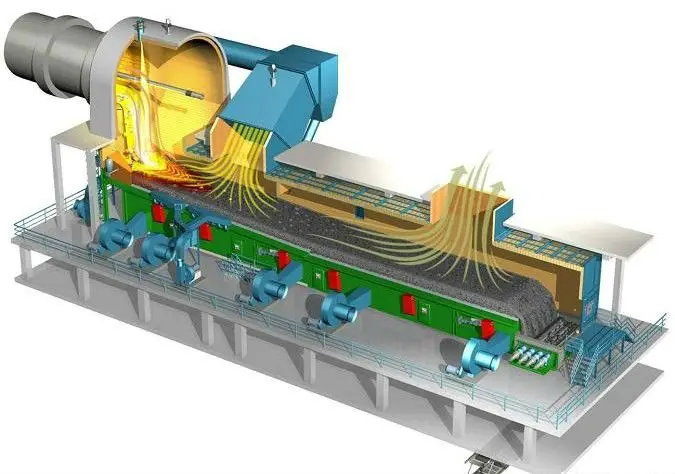

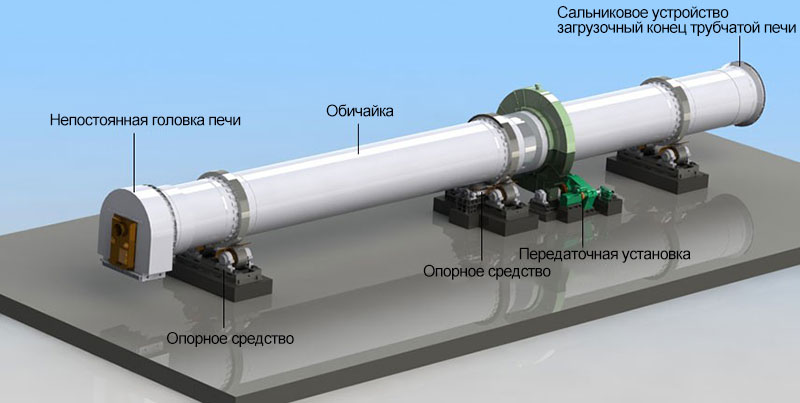

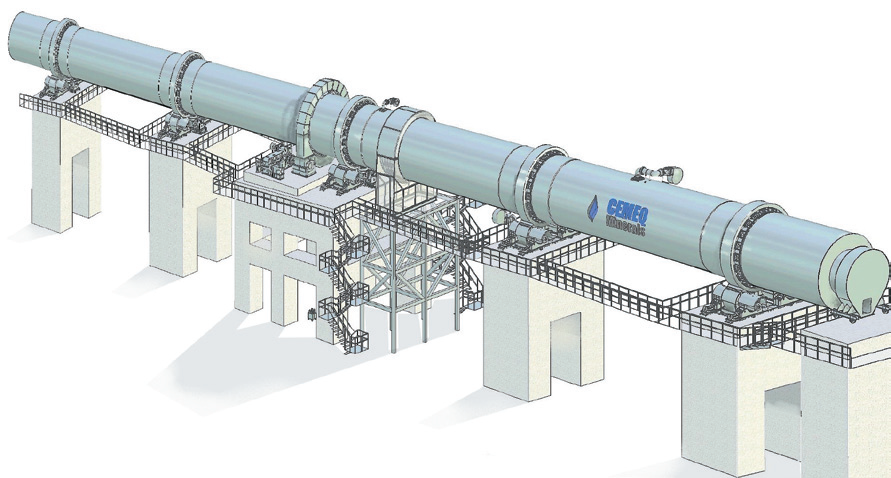

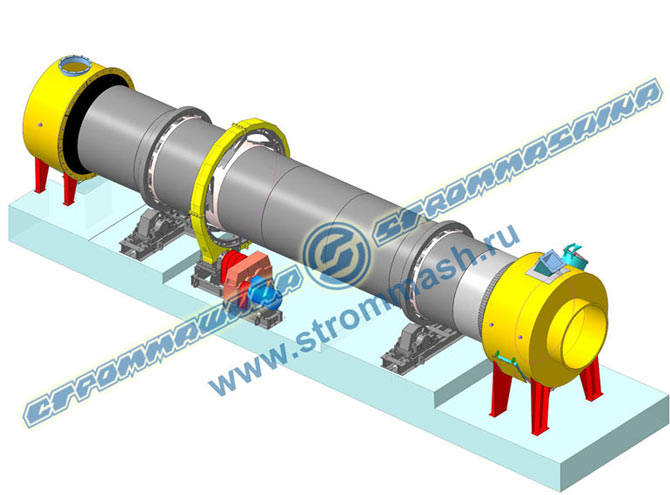

Рис. 1 – Печь для спекания бокситов

Классическим примером трубчатой вращающейся печи является печь, предназначенная для спекания бокситов – материала, содержащего алюминий. Печь состоит из нескольких основных узлов:

— барабан;

— механизм, обеспечивающий вращение;

— опоры роликового типа;

— топливная головка;

— загрузочная камера.

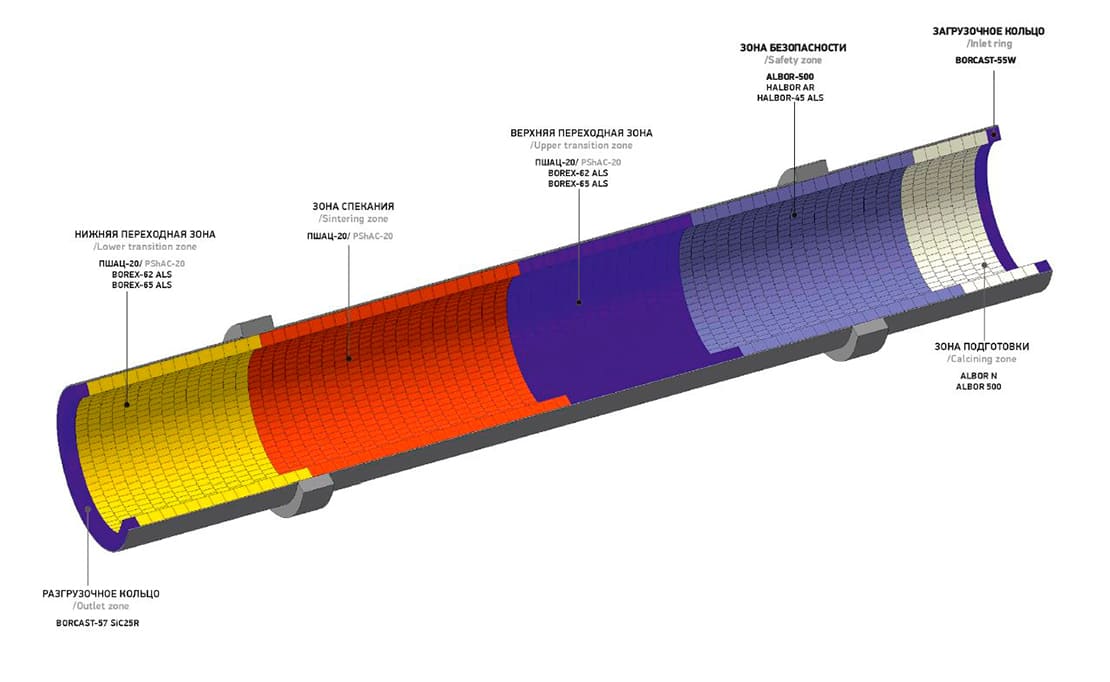

Основной составляющей печи является вращающийся барабан. Его диаметр может варьироваться в пределах от 2 до 3,8 м, длина может достигать 150 м. Барабан футеруется кирпичом. Для футеровки применяется высокоглиноземный или шамотный кирпич.

Нагреваемый материал, шихта, в сухом или насыщенном влагой (40-42%) виде помещается в верхнюю (холодную) камеру. В результате вращения печи шихта медленно движется к нижнему (горячему) концу. В то же время снизу поднимаются продукты горения топлива, высушивая и спекая материал. Продукт спекания, так называемый «спек» достигая нижнего конца трубы, высыпается в охладитель, расположенный под вращающейся печью.

Продукт спекания, так называемый «спек» достигая нижнего конца трубы, высыпается в охладитель, расположенный под вращающейся печью.

Охладитель (холодильник) конструктивно выполнен в виде барабана длиной до 30 м, с внутренним диаметром до 2,5 м. Внутри охладителя спек охлаждается набегающим потоком воздуха или потоками воды, которой поливают барабан. В случае воздушного охлаждения, нагретый воздух направляется в печь, оптимизируя процесс сжигания топлива, что позволяет значительно увеличить КПД печи.

Топливом для печей может служить природный газ, мазут, угольная пыль. Камера с горелками или форсунками располагается у нижнего конца печи. Отработанные газы проходят несколько степеней очистки, прежде чем быть выброшенными в дымовые трубы. Они направляются в камеры, улавливающие пыль, минуя несколько электрофильтров.

Подготовленная и загруженная печь имеет очень большую массу. К примеру, полная масса печи с барабаном, длиной 70 м может достигать 400 т. Для того чтобы поддерживать трубу и обеспечивать ей возможность вращения используют специальные бандажи, опоясывающие кожух печи. Функцию опоры выполняют ролики, установленные на подшипниках качения.

Функцию опоры выполняют ролики, установленные на подшипниках качения.

Вращение барабана осуществляется с помощью мотора. Усилие передается через редуктор на венцовую шестерню, закрепленную на корпусе барабана. Частота вращения может регулироваться и, как правило, составляет от 0,6 до 2 оборотов в минуту.

Монтируется печь под углом к горизонтали. Угол составляет от 3 до 6 %. Для того чтобы не допустить смещения конструкции под воздействием собственного веса применяют упорные ролики. Их размещают горизонтально, бандажи упираются в них сбоку.

Нижний (2) горячий конец барабана присоединяется к топливной головке. Там же расположен канал по которому спек ссыпается в холодильник. Для удобства эксплуатации, топливная головка откатная. Барабан от топливной камеры отделяют лабиринтным уплотнением. Оно представляет собой вращающийся в коробке диск с отверстиями для форсунок.

Холодный (верхний) конец барабана подсоединен к загрузочной камере. Для загрузки сухой шихты используют жесткий патрубок. Жидкую пульпу сливают или распыляют с помощью форсунок. Чтобы избежать слеживания шихты, загрузочная камера оборудована специальным отбойником. Он представляет собой болванку (груз) из стали, висящую на гибком подвесе (цепи). Во время вращения барабана груз раскачивается, разбивая слежавшийся материал.

Жидкую пульпу сливают или распыляют с помощью форсунок. Чтобы избежать слеживания шихты, загрузочная камера оборудована специальным отбойником. Он представляет собой болванку (груз) из стали, висящую на гибком подвесе (цепи). Во время вращения барабана груз раскачивается, разбивая слежавшийся материал.

Рис. 2 – Тепловой баланс печи

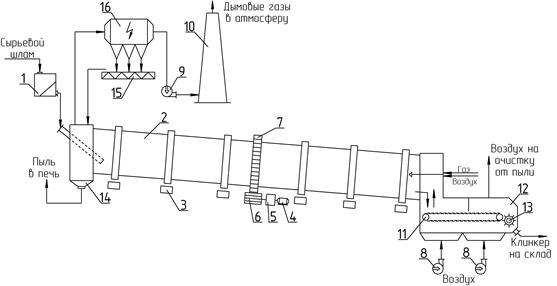

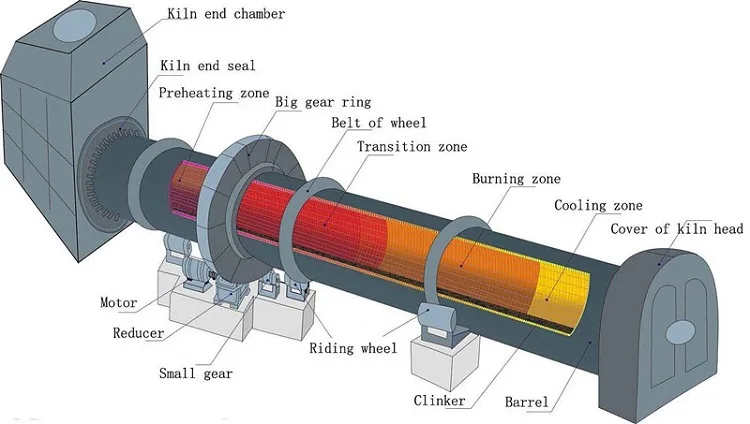

Рассматривая график температурных показателей барабана можно выделить четыре участка со схожими характеристиками. Выделяют основные участки:

— зона сушки;

— зона кальцинации;

— зона спекания;

— зона охлаждения.

Самая высокая температура поддерживается в зоне спекания. Она может подниматься до 1600 °С. Температура отработанных газов на верхнем конце барабана печи снижается до 400-500 °С. Поддержание такого температурного режима гарантирует хорошее спекание и эффективную работу очищающих фильтров.

Расчетное количество тепла на килограмм спека должно находиться в пределах 6300 – 7100 кДж. Производительность, в случае использовании мокрой бокситовой шихты, будет составлять 12 и более тонн спека в час.

Производительность, в случае использовании мокрой бокситовой шихты, будет составлять 12 и более тонн спека в час.

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

| ||

|

|

| ||

|

|

| ||

|

|

|

|

|

Расчет основных параметров вращающихся печей

Имея расчеты теплового баланса печи можно найти количество газов, которые образуются в процессе сгорания Vt. Зная количество газов, внутренний диаметр барабана находят по формуле:

Зная количество газов, внутренний диаметр барабана находят по формуле:

В общем случае считают, что максимальная скорость газов будет находиться в пределах от 3 до 8 м/с. Скорость может варьироваться. Для печей, обрабатывающих влажную шихту, ее увеличивают; сухую и мелкую – уменьшают.

Далее необходимо получить коэффициент заполнения внутреннего пространства барабана шихтой. При определении значения φ учитывают условия прохождения материала при заданной производительности.

Для получения средней температуры материала суммируются максимальная температура и минимальная, результат делится пополам:

Размеры печи необходимо подкорректировать, учитывая время пребывания шихты в барабане:

В случае если полученный временной интервал будет меньше времени, которое требуется для того или иного технологического процесса, необходимо откорректировать основные величины.

Для достижения максимальной точности расчетов рекомендуется произвести вычисления отдельно для каждой из четырех тепловых зон. Сумма полученных в результате вычислений длин каждой зоны составит длину печи в целом.

Сумма полученных в результате вычислений длин каждой зоны составит длину печи в целом.

Вращающиеся печи — Harper International

Skip to content

Вращающиеся печиdeveloper2017-03-02T20:57:27-05:00

Любая вращающаяся трубчатая печь Harper разрабатывается под уникальные технические условия клиента. Мы внедряем инновационные решения в конструкции для непрерывной обработки гранулированных, порошковых или мелкодисперсных смесей высокочистых и специальных средах при температурах до 2400°C. Смотреть это видео нашей вращающейся печи.

Вращающиеся печи Harper характеризуются исключительной универсальностью, надежностью и низким потреблением энергии. В наши конструкции включено множество запатентованных конструктивных особенностей, которые позволяют реализовать улучшенный процесс перемешивания, дающей в итоге улучшенный тепло- и массообмен.

Отсутствие подвижных частей в системе опоры трубы гарантирует простую, надежную и прочную конструкцию, позволяющую осуществлять масштабирование. Кроме того, переворачивание материала внутри трубы приводит к большей равномерности температуры и повышенному контакту на границе фаз газообразная-твердая, что в итоге способствует получению более однородного материала, снижению времени обработки и повышению производительности.

Кроме того, переворачивание материала внутри трубы приводит к большей равномерности температуры и повышенному контакту на границе фаз газообразная-твердая, что в итоге способствует получению более однородного материала, снижению времени обработки и повышению производительности.

Мы предлагаем уникальную возможность по адаптации разнообразных технологических сред, чего не могут сделать другие производители. Наши отличные уплотнения, передовые системы контроля и управления потоками газов, а также непрямой метод нагрева позволяют нам использовать горючие и токсичные газы. Компания Harper рассматривает конструкцию вращающейся печи и обжиговой печи как полную систему с возможностью внедрения элементов управления процессами, монтажа на направляющих полозьях, установки под ключ и полного ввода в эксплуатацию на объекте. Обслуживание в процессе эксплуатации на объекте может включать монтаж и программирование контрольно-измерительной аппаратуры, а также оптимизацию разработки технологического процесса производства и его последующую поддержку.

Конструктивные усовершенствования вращающихся печей Harper

- Желобковые пластинки обеспечивают осевое перемешивание для обработки при фиксированном осредненном составе и являются отличным средством смягчения экзотермических реакций или непрерывного перемешивания средствами системы. Желобковые пластинки предоставляют ряд преимуществ, как и в реакторных баках непрерывного перемешивания, только уже в формате непрерывно вращающейся трубы.

- Винтовые пластинки продвигают материал без перемешивания и используются для процессов, которые требуют малых промежутков времени пребывания.

- Система поперечного потока – крупный сыпучий материал может нагреваться и реагировать со сквозным потоком газа. Газ течет локально к твердому материалу, в то же время глобально находясь в противотоке с направлением его течения, чем обеспечивается отличный контакт на границе фаз газообразная-твердая.

- Усовершенствованная система герметизации – запатентованная система герметизации вращающегося реактора обеспечивает оптимальную целостную рабочую среду во вращающейся трубе печи при минимальном потреблении газа.

Возможности вращающихся печей Harper

- Температуры до 2400°C

- Диаметр трубы до 60 дюймов (1,5 м)

- Нагрев с помощью электричества или сжигания газа, жидкого топлива либо применение двухтопливной системы

- Контролируемые среды включают в себя горючие и токсичные газы, такие как водород, азот, воздух, кислород, этилен, метан, СО2, СО, хлор

- Разнообразие материалов для конструкции трубы: сплавы, муллит, оксид алюминия, карбид кремния, кварц, графит

- Наличие систем циркуляции технологического газа и кондиционирования

- Системы автоматической подачи и возврата материалов

- Заданные времена нахождения в реакционных зонах

- Усовершенствованная конструкция уплотнений

- Автоматическая смазка

- Определение уровня подачи

Типичные сферы применения вращающихся печей

- Пиролиз

- Сушка

- Обжиг

- Восстановление

- Контролируемое окисление

- Цементация

- Реакция на границе фаз твердая-твердая

- Очистка

- Переработка отходов

узнать больше информации:

- Конструктивные новшества – см.

«Патенты компании Harper на вращающиеся печи»

«Патенты компании Harper на вращающиеся печи» - узнать больше информации – Очистка газов и управление их потоками

- узнать больше информации– Полностью интегрированные системы управления

- Материалы, идеальные для вращающихся печей – Оксиды металлов, Порошки, Редкоземельные элементы, Техническая керамика, Графен, Энергонакапливающие материалы, Энерговырабатывающие материалы

Go to Top

типов вращающихся печей — INFINITY ДЛЯ ЦЕМЕНТНОГО ОБОРУДОВАНИЯ

3 комментария / Печь и охладитель / От admin

0013

Вообще говоря, процессы производства клинкера, используемые во вращающихся печах, классифицируются на:

— Печи мокрого способа

— Полусухие печи

Сухие печи

— Печи с предварительным нагревом

— Печи с предварительным кальцинатором

Каждый из этих типов обсуждается здесь.

ВЛАЖНЫЙ ПРОЦЕСС

В эту группу попадают все процессы, при которых сырье поступает в печь в виде суспензии с содержанием влаги от 30 до 40%. По сравнению с печью сухого способа того же диаметра, в печи мокрого способа требуется дополнительная зона (зона обезвоживания) для отвода воды из сырья печи. Следовательно, он должен быть значительно длиннее, чтобы достичь той же производительности.

Для производства эквивалентного количества клинкера в печи мокрого способа теоретически требуется больше топлива, чем в печи сухого способа, из-за дополнительного тепла, необходимого для испарения воды. Однако при реальной эксплуатации печи этот фундаментальный факт не всегда полностью верен. По мере продвижения в чтении этой книги причины этих расхождений между теорией и реальной практикой станут яснее и понятнее.

Преимущества печи мокрого способа:

- корм смешивается более равномерно, чем при сухом процессе

- потери пыли обычно меньше, а

- в регионах с влажным климатом влажная обработка сырья более подходит, чем сухая, из-за влаги, уже присутствующей в материалах смеси.

ПОЛУСУХОЙ ПРОЦЕСС

Этот член группы вращающихся печей также широко известен под термином Колосниковая печь или Печь Леполя. Эти печи так же эффективны с точки зрения расхода топлива, как и самые современные печи с подогревателем и декальцинатором. Однако производительность отстает от вышеупомянутых типов печей. Тем не менее, выгоднее выбирать печь с колосниковой обжиговой печью, а не печь с предварительным нагревателем или печью для предварительного обжига в местах, где влажность сырья настолько высока, что его невозможно экономично высушить отходящим теплом печи. Печи Lepol из-за того, что отходящие газы печи проходят через слой гранулированного сырья, работают с гораздо более низким содержанием пыли в отходящих газах, что дает этим печам решающее преимущество перед другими печами с предварительным нагреванием. Вместо того, чтобы гранулировать сырье для печи, некоторые заводы используют кеки на фильтр-прессе для подачи в печь. В таких случаях сырье для мокрой печи сначала пропускают через большие прессы для удаления свободной воды и, что более важно, для удаления щелочей до того, как осадок на фильтре будет подан в печь.

В таких случаях сырье для мокрой печи сначала пропускают через большие прессы для удаления свободной воды и, что более важно, для удаления щелочей до того, как осадок на фильтре будет подан в печь.

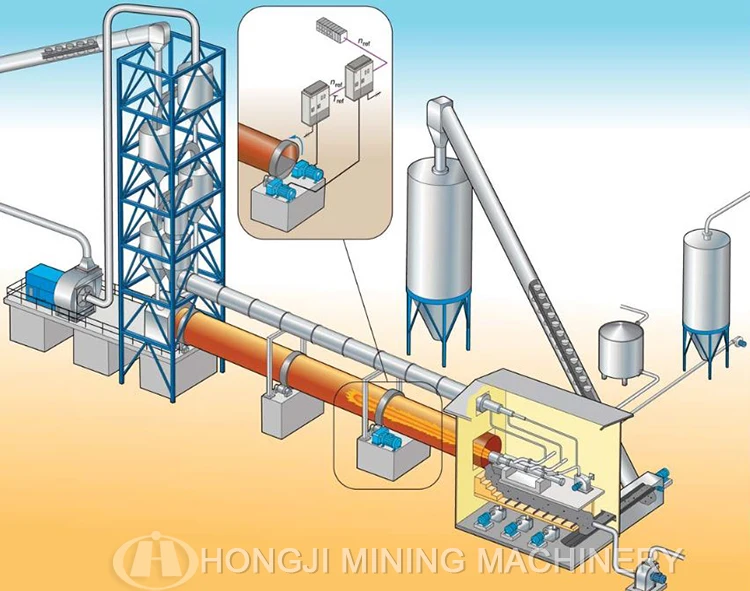

В решетчатом процессе пылевидное сырье для сухой печи сначала гранулируется в мелкие конкреции посредством добавления 10-15% воды, затем конкреции подаются на подвижную решетку, где они частично прокаливаются перед поступлением во вращающуюся печь. Нагрев конкреций осуществляется отходящими газами из вращающейся печи, причем горячие газы проходят через слой материала сверху, когда они втягиваются вниз через решетки с помощью вентилятора. Затем частично прокаленный материал падает по желобу во вращающуюся печь, где происходит окончательная клинкеризация. Поскольку сырье для печи уже частично прокалено до того, как оно поступит в печь, длина самой вращающейся печи составляет лишь около одной трети от обычной длины. Рис. 2.1 представляет собой схематическую диаграмму потока газа и материала через колосниковый подогреватель Lepol.

Одним из преимуществ колосниковых печей является однородный размер клинкера, выходящего из печи, что несомненно полезно для измельчения клинкера. Однако есть некоторые особенности, отсутствующие в обычных вращающихся печах, которые требуют очень пристального внимания; например, производство конкреций и контроль толщины загрузочного слоя над подвижными решетками. Такая печь обычно требует дополнительной рабочей силы для обслуживания гранулятора.

ПЕЧИ ДЛЯ СУХОЙ ТЕХНИКИ

Как видно из названия, в этом процессе сырье поступает в печь в виде сухого порошка. Размеры печей для сухого способа аналогичны печам для мокрого способа в том, что они длинные и обычно имеют отношение длины к диаметру приблизительно от 30:1 до 35:1. Печи сухого способа работают при очень высокой температуре на выходе и требуют распыления воды на стороне загрузки для охлаждения отходящих газов до безопасного уровня, прежде чем они попадут в рукавный фильтр или осадитель. Большинство сушильных печей снабжены цепными секциями на входном конце для передачи тепла, которое в противном случае было бы потеряно, на сырье до того, как газы покинут печь.

Большинство сушильных печей снабжены цепными секциями на входном конце для передачи тепла, которое в противном случае было бы потеряно, на сырье до того, как газы покинут печь.

На рис. 2.2 показано изображение участка цепи. Газы входят в цепи при температуре приблизительно 800°С (1470°F) и выходят из печи при температуре 450°С (840°F). При противотоке материал поступает в цепи с температурой 50°С (120°F) и выходит из участка цепи с температурой 730°С (1350°F). Секции цепи требуют особого ухода; трудно ремонтировать, но абсолютно необходимо для эффективной работы. Из-за высокой стоимости этих цепей на многих заводах существует тенденция пренебрегать надлежащим и частым обслуживанием. Однако во многих случаях было обнаружено, что затраты, сэкономленные за счет отсутствия заботы о цепной системе, возвращаются во много раз в виде более высоких эксплуатационных расходов на топливо.

Сухие печи имеют преимущество, которого нет ни у одной из печей других типов. Высокая температура выходящего газа в этих печах делает их идеально подходящими для когенерации электроэнергии. На самом деле существует несколько заводов с сухими печами, которые вырабатывают собственную энергию, и многие существующие заводы внимательно изучают возможность добавления электростанции к своему объекту. Причина заключается в том, что выработка электроэнергии является энергосберегающей, и в некоторых местах может оказаться более экономичным добавить электростанцию к существующей сушильной печи, чем переводить эту печь в режим подогревателя.

На самом деле существует несколько заводов с сухими печами, которые вырабатывают собственную энергию, и многие существующие заводы внимательно изучают возможность добавления электростанции к своему объекту. Причина заключается в том, что выработка электроэнергии является энергосберегающей, и в некоторых местах может оказаться более экономичным добавить электростанцию к существующей сушильной печи, чем переводить эту печь в режим подогревателя.

ПЕЧЬ ПОДОГРЕВАТЕЛЯ

В печи подогревателя газовой суспензии происходит предварительный подогрев и частичное прокаливание горячих отходящих газов сухого сырья в колонне теплообменных циклонов. Эта концепция, вопреки распространенному мнению, не нова, поскольку патент на этот тип печи был выдан в Чехословакии еще в начале 1930-х гг. Тем не менее, подвесная печь с подогревателем в том виде, в каком она известна сегодня, не стала самостоятельной до тех пор, пока после Второй мировой войны немецкие производители печей не смогли решить эксплуатационные и конструктивные проблемы этих типов печей (рис. 2.3).

2.3).

Предварительный подогрев сырья для печи осуществляется за пределами собственно вращающейся печи, т. е. до того, как сырье поступит в печь. Теплообмен между газом и материалом происходит в циклонах, пока оба находятся во взвешенном состоянии. Существует множество различных конструкций градирен подогревателей, использующих этот основной принцип. Наиболее распространенной конструкцией является параллельный четырехступенчатый подогреватель. Некоторые из них могут достигать производительности до 8000 метрических тонн в день. Температура отходящих газов, выходящих из верхней ступени № 4, составляет около 340°C (640°F), и на многих таких заводах эти отходящие газы используются (в некоторых случаях вместе с отходящими газами из охладителя клинкера) для сушки и предварительного нагрева сырья в печи. отделение сырьевого помола. Одним из недостатков печей с предварительным нагревателем является высокая концентрация летучих компонентов, таких как щелочи, сера и хлориды, в отходящих газах печи, что приводит к многочисленным проблемам закупорки на нижней ступени циклона и на входе в печь. По этой причине большинство печей с суспензионным подогревателем должны быть оборудованы байпасом щелочи и серы, который позволяет отводить часть газов, выходящих из печи, и, таким образом, обходить циклоны подогревателя. Такие байпасы используются не только для уменьшения проблем с закупоркой, но и на многих предприятиях необходимы для поддержания содержания щелочи в клинкере ниже максимально допустимого уровня.

По этой причине большинство печей с суспензионным подогревателем должны быть оборудованы байпасом щелочи и серы, который позволяет отводить часть газов, выходящих из печи, и, таким образом, обходить циклоны подогревателя. Такие байпасы используются не только для уменьшения проблем с закупоркой, но и на многих предприятиях необходимы для поддержания содержания щелочи в клинкере ниже максимально допустимого уровня.

Печи с подвесным подогревателем представляют собой наиболее энергоэффективные из существующих типов печей, которые обычно работают с удельным расходом топлива около 3138 МДж/т клинкера (750 ккал/кг, 2,7 МБТЕ/ш.т).

Рис. 2.3 Блок-схема подогревателя газовой суспензии Гумбольдта, многоступенчатого противоточного процесса, при котором газы проходят через серию циклонных коллекторов. Пылевидный материал, подаваемый навстречу газовому потоку, взвешивается в газовом потоке и последовательно нагревается, пока не выйдет через питательную трубу печи.

ПЕЧЬ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ОБЛОЖЕНИЯ

Примерно 15 лет назад перед японскими производителями цемента встал вопрос о том, как лучше всего увеличить производительность существующих печей с предварительным нагревом. Как упоминалось ранее, их печи с предварительным нагреванием достигли предела 90 050 в размерах, что привело к значительным эксплуатационным и конструктивным проблемам при проектировании. Эти диаметры печей стали настолько большими, что проблемы со сроком службы огнеупоров стали причиной частых и дорогостоящих простоев печи. Затем встал вопрос о возможности использования низкосортного топлива в цементных печах, который необходимо было решить. Из этих соображений возникла концепция вспомогательного обжига для предварительного обжига сырья вне вращающейся печи. Предварительные кальцинаторы представляют собой, по сути, печи с подвесным подогревателем, которые оснащены системой вторичного сжигания (обычно называемой пламенными печами), прикрепленной к нижней ступени башни подогревателя. Это позволило производителям печей строить печи меньшего диаметра без ущерба для производительности печи, поскольку установка для предварительного обжига производит на 50–70 % больше клинкера, чем обычная печь с предварительным нагревателем того же диаметра.

Как упоминалось ранее, их печи с предварительным нагреванием достигли предела 90 050 в размерах, что привело к значительным эксплуатационным и конструктивным проблемам при проектировании. Эти диаметры печей стали настолько большими, что проблемы со сроком службы огнеупоров стали причиной частых и дорогостоящих простоев печи. Затем встал вопрос о возможности использования низкосортного топлива в цементных печах, который необходимо было решить. Из этих соображений возникла концепция вспомогательного обжига для предварительного обжига сырья вне вращающейся печи. Предварительные кальцинаторы представляют собой, по сути, печи с подвесным подогревателем, которые оснащены системой вторичного сжигания (обычно называемой пламенными печами), прикрепленной к нижней ступени башни подогревателя. Это позволило производителям печей строить печи меньшего диаметра без ущерба для производительности печи, поскольку установка для предварительного обжига производит на 50–70 % больше клинкера, чем обычная печь с предварительным нагревателем того же диаметра. Однако печь для предварительного обжига не работает при более низком удельном общем расходе топлива, чем печь для предварительного нагрева; расход у них примерно одинаковый. Но при сжигании 30-50% всей подводимой энергии в задней части печи снижается тепловая нагрузка в самой зоне обжига, что благотворно сказывается на сроке службы огнеупоров. Кроме того, возможность использования низкосортных более дешевых видов топлива в установке вспомогательного обжига приводит к снижению затрат на единицу веса клинкера. Следовательно, хотя потребление энергии такое же, стоимость этой энергии обычно ниже, что является решающим фактором в пользу печи для обжига с предварительным обжигом.

Однако печь для предварительного обжига не работает при более низком удельном общем расходе топлива, чем печь для предварительного нагрева; расход у них примерно одинаковый. Но при сжигании 30-50% всей подводимой энергии в задней части печи снижается тепловая нагрузка в самой зоне обжига, что благотворно сказывается на сроке службы огнеупоров. Кроме того, возможность использования низкосортных более дешевых видов топлива в установке вспомогательного обжига приводит к снижению затрат на единицу веса клинкера. Следовательно, хотя потребление энергии такое же, стоимость этой энергии обычно ниже, что является решающим фактором в пользу печи для обжига с предварительным обжигом.

Существует два различных типа печей для предварительного обжига: печи с третичными воздуховодами и печи без них. Как более подробно обсуждается позже, для сжигания любого типа топлива требуется определенное количество воздуха, следовательно, этот воздух должен подаваться во вспомогательную топочную установку в задней части печи. Это делается двумя способами: либо воздух поступает из самой печи (без третичного воздуховода), либо он подается огромными избыточными отходящими газами из охладителя клинкера через третичный воздуховод, который проходит параллельно печи. Предкальцинаторы без третичных воздуховодов могут быть оснащены любым типом охладителя, включая планетарные охладители, тогда как печи с третичными воздуховодами не могут иметь планетарные охладители. Оператору сложнее управлять печами с третичными каналами, поскольку в этих печах протекают два разных и отдельных процесса горения, которые необходимо тщательно контролировать независимо друг от друга. Однако установка для предварительного обжига без воздуховода для более холодного воздуха, как правило, менее эффективна с точки зрения экономии топлива, чем другая, когда большой процент газов, выходящих из печи, должен быть перепущен в колонну подогревателя. Установка третичного а’р 9Воздуховод 0050 также очень дорог и требует сложного обслуживания. За короткий промежуток времени в 90 лет вращающиеся печи претерпели огромные изменения.

Это делается двумя способами: либо воздух поступает из самой печи (без третичного воздуховода), либо он подается огромными избыточными отходящими газами из охладителя клинкера через третичный воздуховод, который проходит параллельно печи. Предкальцинаторы без третичных воздуховодов могут быть оснащены любым типом охладителя, включая планетарные охладители, тогда как печи с третичными воздуховодами не могут иметь планетарные охладители. Оператору сложнее управлять печами с третичными каналами, поскольку в этих печах протекают два разных и отдельных процесса горения, которые необходимо тщательно контролировать независимо друг от друга. Однако установка для предварительного обжига без воздуховода для более холодного воздуха, как правило, менее эффективна с точки зрения экономии топлива, чем другая, когда большой процент газов, выходящих из печи, должен быть перепущен в колонну подогревателя. Установка третичного а’р 9Воздуховод 0050 также очень дорог и требует сложного обслуживания. За короткий промежуток времени в 90 лет вращающиеся печи претерпели огромные изменения. Были достигнуты значительные улучшения в эффективности использования топлива и технологии управления, и большинство недавно построенных печей полностью автоматизированы и управляются компьютерами. С рейтингом 55 % современные эффективные печи для обжига цемента приближаются к пределу наилучшей достижимой эффективности использования топлива и производительности. Достигли ли производители печей оптимальной конструкции? Является ли печь предварительного обжига печью будущего? Автор и многие инженеры-цементщики так не считают. Технологии никогда не стояли на месте в эпоху быстро ускоряющихся промышленных изменений. Цементные печи не будут исключены из этой тенденции. Хотя печь для предварительного обжига является важной частью технологического оборудования, она имеет множество недостатков, таких как огромные размеры высокой башни на задней части печи и проблемные условия окружающей среды. Потому что эти системы стали такими искушенные в вопросах управления и обслуживания, хорошо обученные специалисты теперь являются абсолютным требованием.

Были достигнуты значительные улучшения в эффективности использования топлива и технологии управления, и большинство недавно построенных печей полностью автоматизированы и управляются компьютерами. С рейтингом 55 % современные эффективные печи для обжига цемента приближаются к пределу наилучшей достижимой эффективности использования топлива и производительности. Достигли ли производители печей оптимальной конструкции? Является ли печь предварительного обжига печью будущего? Автор и многие инженеры-цементщики так не считают. Технологии никогда не стояли на месте в эпоху быстро ускоряющихся промышленных изменений. Цементные печи не будут исключены из этой тенденции. Хотя печь для предварительного обжига является важной частью технологического оборудования, она имеет множество недостатков, таких как огромные размеры высокой башни на задней части печи и проблемные условия окружающей среды. Потому что эти системы стали такими искушенные в вопросах управления и обслуживания, хорошо обученные специалисты теперь являются абсолютным требованием. Существует множество новых концепций обжига цементного клинкера, разработанных множеством передовых инженеров. Реактор с псевдоожиженным слоем, отделение кальцинирующего известняка от предварительного нагрева другого сырья, двухступенчатый подогреватель с подвижной колосниковой решеткой — это лишь некоторые из наиболее «экзотических» идей, которые вышли на передний план. Возможно, одна из них станет печью будущего, поэтому важно непредвзято относиться к таким идеям и не рассматривать их как «невозможные».

Существует множество новых концепций обжига цементного клинкера, разработанных множеством передовых инженеров. Реактор с псевдоожиженным слоем, отделение кальцинирующего известняка от предварительного нагрева другого сырья, двухступенчатый подогреватель с подвижной колосниковой решеткой — это лишь некоторые из наиболее «экзотических» идей, которые вышли на передний план. Возможно, одна из них станет печью будущего, поэтому важно непредвзято относиться к таким идеям и не рассматривать их как «невозможные».

Предыдущее сообщение

Следующее сообщение

tec | Эксперты по вращающимся печам для испытаний и производства

Компания IBU-tec предлагает 16 различных вращающихся печей для ваших проектов, испытаний и производственных нужд, предоставляя вам полный диапазон размеров и вариантов конфигурации. Этот разнообразный спектр оборудования спроектирован так, чтобы быть максимально универсальным и адаптируемым, поэтому IBU-tec может предложить клиентам практически любую степень термической обработки, необходимую для завершения проекта.

Как работают вращающиеся печи

Вращающиеся печи (иногда называемые кальцинаторами или вращающимися печами) используются для процессов термической обработки, таких как прокаливание, спекание, пиролиз и обжиг, а также для окисления и восстановления. Эти обработки могут быть применены к порошкам, гранулятам, суспензиям и сырым телам. Вращающаяся печь состоит из цилиндрического вращающегося корпуса, установленного между стационарными корпусами подачи и выпуска материала. Постоянное вращение корпуса печи перемешивает материал, обеспечивая его однородную обработку. Вращающиеся печи нагреваются либо напрямую (внутри печной камеры), либо косвенно (снаружи), в зависимости от требований применения.

Вращающаяся печь прямого нагрева

В вращающейся печи прямого нагрева горелка расположена внутри корпуса печи, то есть внутри реакционной камеры. Материал нагревается непосредственно пламенем горелки и потоком горячего газа, производимого горелкой. Эти печи обычно футерованы огнеупорным (термостойким) материалом, чтобы их можно было эксплуатировать при более высоких температурах, чем печи с простыми металлическими трубами. Печи с прямым нагревом обладают высокой надежностью и легко масштабируются, и их можно использовать для достижения высокой производительности при относительно низких производственных затратах.

Печи с прямым нагревом обладают высокой надежностью и легко масштабируются, и их можно использовать для достижения высокой производительности при относительно низких производственных затратах.

Факты и данные

- 4 вращающиеся печи с прямым нагревом

- Диапазон температур: 100 – 1550°C

- Время пребывания: 15 – 180 минут

- Режимы реакции: непрерывный, периодический, прямоточный, противоточный 9 0023

- Типичные процессы: прокаливание, спекание, восстановление, окисление и сушка

Обогреваемая

печь

длина

[м]Внутренний диаметр

[м]Температура

Диапазон

[°C]Сырье

Производительность

[кг/ч]Режим работы

Особенности

900 50 Нагрев

типГДО

12

1

до 1500

150 – 1500

противоток (прямоток)

сырье силос, 10-метровый роторный охладитель, циклонный подогреватель

природный газ

MDO

4 9 0003

0,6

до 1250

50 – 500

противоточный

ротационный охладитель, циклонный предварительный обогреватель

природный газ

КДО

7

0,3

до 1550

10 – 100

противоточные или прямоточные

вибрационный охладитель, роторный охладитель, возможна восстановительная газовая среда, камера дожигания

природный газ

BDO

0,6

0,35

до 1 200

15 л на загрузку

только периодическая обработка

печь периодического действия для небольших количеств

природный газ

- Загрузка

Вращающиеся печи косвенного нагрева

В отличие от печей прямого нагрева, вращающиеся печи косвенного нагрева (также называемые вращающимися кальцинаторами) оснащены горелками, работающими на природном газе, или электрическими нагревательными элементами, расположенными вне реакционной камеры, так что тепло передается внутрь через кожух печи.

«Патенты компании Harper на вращающиеся печи»

«Патенты компании Harper на вращающиеся печи»