Содержание

Трубчатые вращающиеся печи

Для термической обработки сыпучих материалов мелкого дробления без их расплавления применяются трубчатые вращающиеся печи. В большинстве своем они представляют собой длинную трубу из устойчивых к высоким температурам материалов, внутри которых, чаще всего встречно-параллельно, движется обрабатываемый материал и горячие газы.

Труба имеет наклон, из-за чего, при вращении, частички нагреваемого материала (шихты) поднимаются на небольшую высоту, падают, сдвигаются вниз. В процессе передвижения по трубе, шихта перемешивается, из-за чего каждая частичка равномерно нагревается. Дополнительное тепло материал получает от разогретого корпуса печи.

Трубчатые печи благодаря высокому коэффициенту теплообмена между продуктами сгорания топлива и нагреваемым веществом нашли широкое применение в различных производственных процессах. С их помощью производится сушка материала с удалением химически связанной влаги. В трубчатых печах производят спекание различных веществ с целью создания новых материалов. Подобные устройства незаменимы в металлургии, для обработки глинозема (спекание и кальцинация) в процессе производства алюминия.

Подобные устройства незаменимы в металлургии, для обработки глинозема (спекание и кальцинация) в процессе производства алюминия.

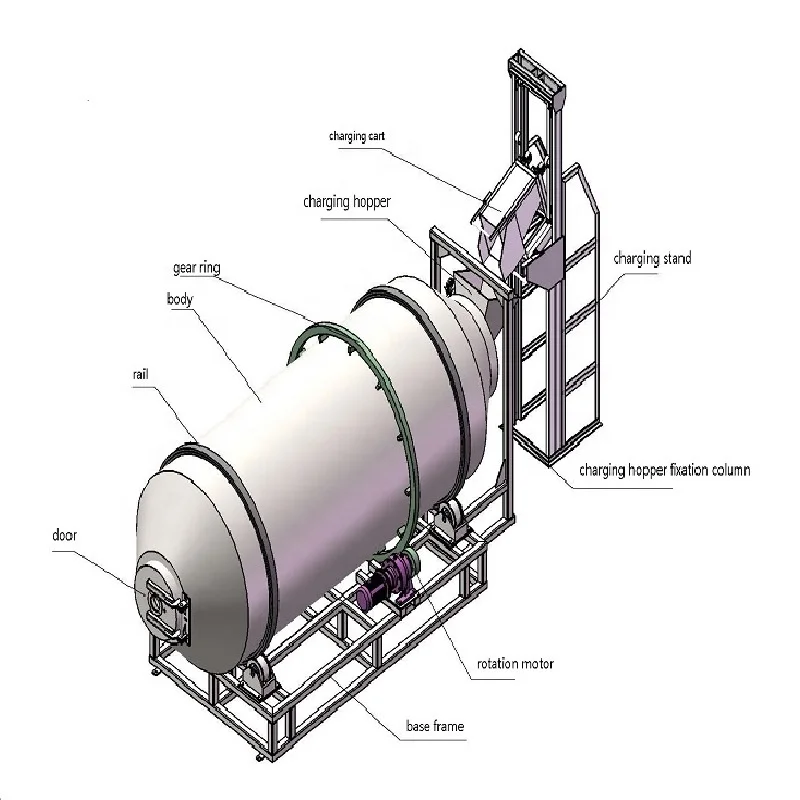

Рис. 1 – Печь для спекания бокситов

Классическим примером трубчатой вращающейся печи является печь, предназначенная для спекания бокситов – материала, содержащего алюминий. Печь состоит из нескольких основных узлов:

— барабан;

— механизм, обеспечивающий вращение;

— опоры роликового типа;

— топливная головка;

— загрузочная камера.

Основной составляющей печи является вращающийся барабан. Его диаметр может варьироваться в пределах от 2 до 3,8 м, длина может достигать 150 м. Барабан футеруется кирпичом. Для футеровки применяется высокоглиноземный или шамотный кирпич.

Нагреваемый материал, шихта, в сухом или насыщенном влагой (40-42%) виде помещается в верхнюю (холодную) камеру. В результате вращения печи шихта медленно движется к нижнему (горячему) концу. В то же время снизу поднимаются продукты горения топлива, высушивая и спекая материал. Продукт спекания, так называемый «спек» достигая нижнего конца трубы, высыпается в охладитель, расположенный под вращающейся печью.

Продукт спекания, так называемый «спек» достигая нижнего конца трубы, высыпается в охладитель, расположенный под вращающейся печью.

Охладитель (холодильник) конструктивно выполнен в виде барабана длиной до 30 м, с внутренним диаметром до 2,5 м. Внутри охладителя спек охлаждается набегающим потоком воздуха или потоками воды, которой поливают барабан. В случае воздушного охлаждения, нагретый воздух направляется в печь, оптимизируя процесс сжигания топлива, что позволяет значительно увеличить КПД печи.

Топливом для печей может служить природный газ, мазут, угольная пыль. Камера с горелками или форсунками располагается у нижнего конца печи. Отработанные газы проходят несколько степеней очистки, прежде чем быть выброшенными в дымовые трубы. Они направляются в камеры, улавливающие пыль, минуя несколько электрофильтров.

Подготовленная и загруженная печь имеет очень большую массу. К примеру, полная масса печи с барабаном, длиной 70 м может достигать 400 т. Для того чтобы поддерживать трубу и обеспечивать ей возможность вращения используют специальные бандажи, опоясывающие кожух печи. Функцию опоры выполняют ролики, установленные на подшипниках качения.

Функцию опоры выполняют ролики, установленные на подшипниках качения.

Вращение барабана осуществляется с помощью мотора. Усилие передается через редуктор на венцовую шестерню, закрепленную на корпусе барабана. Частота вращения может регулироваться и, как правило, составляет от 0,6 до 2 оборотов в минуту.

Монтируется печь под углом к горизонтали. Угол составляет от 3 до 6 %. Для того чтобы не допустить смещения конструкции под воздействием собственного веса применяют упорные ролики. Их размещают горизонтально, бандажи упираются в них сбоку.

Нижний (2) горячий конец барабана присоединяется к топливной головке. Там же расположен канал по которому спек ссыпается в холодильник. Для удобства эксплуатации, топливная головка откатная. Барабан от топливной камеры отделяют лабиринтным уплотнением. Оно представляет собой вращающийся в коробке диск с отверстиями для форсунок.

Холодный (верхний) конец барабана подсоединен к загрузочной камере. Для загрузки сухой шихты используют жесткий патрубок. Жидкую пульпу сливают или распыляют с помощью форсунок. Чтобы избежать слеживания шихты, загрузочная камера оборудована специальным отбойником. Он представляет собой болванку (груз) из стали, висящую на гибком подвесе (цепи). Во время вращения барабана груз раскачивается, разбивая слежавшийся материал.

Жидкую пульпу сливают или распыляют с помощью форсунок. Чтобы избежать слеживания шихты, загрузочная камера оборудована специальным отбойником. Он представляет собой болванку (груз) из стали, висящую на гибком подвесе (цепи). Во время вращения барабана груз раскачивается, разбивая слежавшийся материал.

Рис. 2 – Тепловой баланс печи

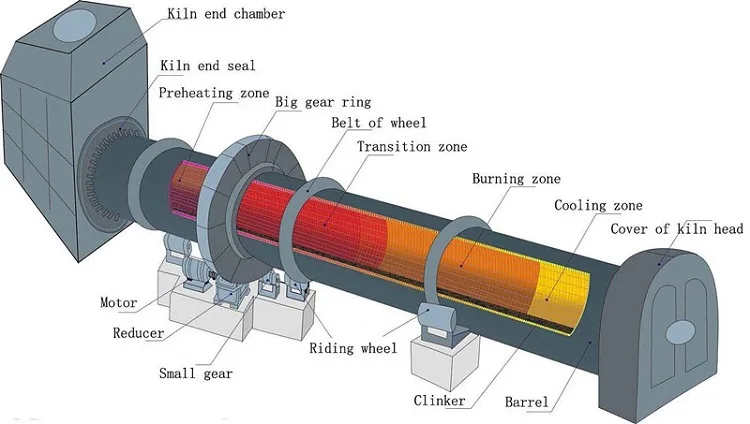

Рассматривая график температурных показателей барабана можно выделить четыре участка со схожими характеристиками. Выделяют основные участки:

— зона сушки;

— зона кальцинации;

— зона спекания;

— зона охлаждения.

Самая высокая температура поддерживается в зоне спекания. Она может подниматься до 1600 °С. Температура отработанных газов на верхнем конце барабана печи снижается до 400-500 °С. Поддержание такого температурного режима гарантирует хорошее спекание и эффективную работу очищающих фильтров.

Расчетное количество тепла на килограмм спека должно находиться в пределах 6300 – 7100 кДж. Производительность, в случае использовании мокрой бокситовой шихты, будет составлять 12 и более тонн спека в час.

Производительность, в случае использовании мокрой бокситовой шихты, будет составлять 12 и более тонн спека в час.

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

| ||

|

|

| ||

|

|

| ||

|

|

|

|

|

Расчет основных параметров вращающихся печей

Имея расчеты теплового баланса печи можно найти количество газов, которые образуются в процессе сгорания Vt. Зная количество газов, внутренний диаметр барабана находят по формуле:

Зная количество газов, внутренний диаметр барабана находят по формуле:

В общем случае считают, что максимальная скорость газов будет находиться в пределах от 3 до 8 м/с. Скорость может варьироваться. Для печей, обрабатывающих влажную шихту, ее увеличивают; сухую и мелкую – уменьшают.

Далее необходимо получить коэффициент заполнения внутреннего пространства барабана шихтой. При определении значения φ учитывают условия прохождения материала при заданной производительности.

Для получения средней температуры материала суммируются максимальная температура и минимальная, результат делится пополам:

Размеры печи необходимо подкорректировать, учитывая время пребывания шихты в барабане:

В случае если полученный временной интервал будет меньше времени, которое требуется для того или иного технологического процесса, необходимо откорректировать основные величины.

Для достижения максимальной точности расчетов рекомендуется произвести вычисления отдельно для каждой из четырех тепловых зон. Сумма полученных в результате вычислений длин каждой зоны составит длину печи в целом.

Сумма полученных в результате вычислений длин каждой зоны составит длину печи в целом.

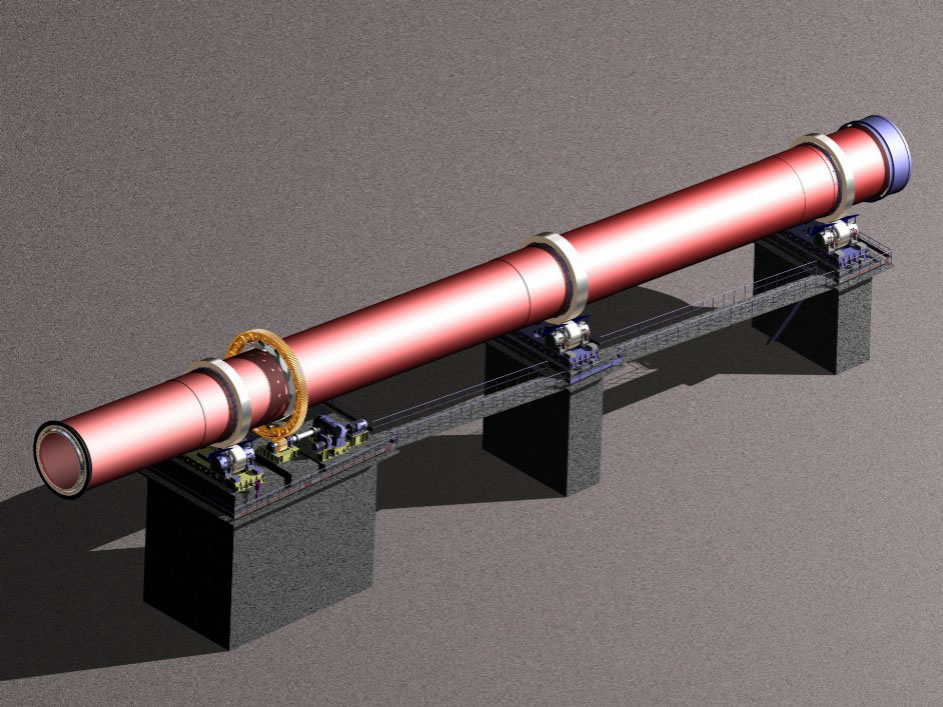

Вращающиеся печи

Вращающиеся печи

Конструкции печей. Вращающиеся печи для мокрого и сухого способов производства клинкера аналогичны по конструктивным решениям.

Вращающаяся печь СМЦ-402 (рис. 1.5) размером 5Х185м имеет цельносварной тонкостенный трубчатый корпус, опирающийся на неподвижные опоры. Торцами корпус входит в две неподвижные головки; загрузочную и разгрузочную. В мзетах опор на корпусе смонтированы стальные бандажи, лежащие на роликах, свободно вращающихся в подшипниках, ось которых параллельна оси вращения корпуса печи. Рамы, на которых укреплены опоры, залиты бетоном. Для обеспечения движения в печи обжигаемого материала корпус имеет уклон 4% (от загрузочной части к разгрузочной).

Для предотвращения осевых смещений корпуса вследствие его наклона и температурных расширений на фундаменте монтируют гидравлические упоры 4, позволяющие смещать печь вдоль оси на некоторое расстояние, затем медленно возвращать ее в прежнее положение. Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бандажи представляют собой кольца с внутренним диаметром несколько большим, чем наружный диаметр посадочной поверхности на корпусе. Бандаж надевается на обечайки через прокладки с зазором 10…15 мм, изменяющимся по температурным зонам печи. Зазор рассчитан так, чтобы по мере разогрева корпуса и его расширения в радиальном направлении зазор уменьшался и бандаж оказывался в плотном, беззазорном соединении с корпусом. В последние годы печи оснащаются более совершенными вварными бандажами.

Печь приводится во вращение от двух электродвигателей, соединенных муфтами с редукторами, передающими вращение ведущим подвенцовым шестерням. Венцовая шестерня крепится к корпусу на шарнирных подвесках.

Внутри корпус печи футерован с целью защиты его от воздействия высокой температуры. Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочная головка соединяет выходной обрез печи с шахтой холодильника. Через торцовую стенку головки вводится топливная горелка. Через загрузочную головку в печь подается шлам: одновременно она служит и пылеосадителыюй камерой. Пыль, осажденная пылеосадительной камерой и электрофильтрами, собирается в их нижних бункерах и затем удаляется оттуда. Печи работают на угольной пыли, мазуте и газе.

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С.

За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья.

Зоны испарения и дегидратации занимают 50…60% длины печи.

В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала.

За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи.

Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С. Материал переходит в размягченное состояние и частично плавится. В зоне спекания заканчивается обжиг материала с превращением его в алит (трехкальциевый силикат 3Ca0Si02). В конце зоны спекания под влиянием поступающего в печь воздуха из холодильника (так называемого вторичного воздуха) температура материала снижается до 1350… 1300 °С и выпадает кристаллический алит, т. е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

Рис. 1.5. Вращающаяся печь СМЦ-402

Рис. 1.6. Схема установки вращающейся печи для обжима клинкера сухим способом с декарбонизатором

Рис. 1.7. Роликоопора вращающихся печей

Печь для обжига клинкера сухим способом (рис. 1.6) содержит концевой и запечный дымососы, циклонный теплообменник с декарбониза-тором и собственно вращающуюся печь.

Нагрузка от корпуса вращающейся печи с огнеупорной футеровкой 6 и обжигаемого материала передается через кольцевые бандажи на опоры (рис. 1.7), которые монтируют на строительном основании печи — железобетонном фундаменте. Опора содержит фундаментную раму, по два опорных блока, каждый из которых состоит из опорного ролика и двух подшипниковых узлов, смонтированных в корпусах. Опорный ролик оснащен подшипниками качения, воспринимающими радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника с помощью упорных подшипников. Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Привод печи в зависимости от общей потребляемой мощности одно- или двусторонний; в первом случае его устанавливают с одной стороны печи, во втором— с двух сторон. Привод включает зубчатое колесо (зубчатый венец), шестерню (подвенцовую), главный и вспомогательный электродвигатели и редукторы (рис. 1.8).

В рабочем режиме печь вращается при включенном главном электродвигателе и отключенном вспомогательном. При ремонтных и футеровочных работах печь вращается с малой скоростью от вспомогательного электродвигателя (главный электродвигатель отключается, а муфта между вспомогательным и главным редукторами включается). На быстроходном валу вспомогательного редуктора устанавливают тормоз, который служит для остановки, фиксации печи в каком-либо положении.

Зубчатое колесо крепят йа корпусе печи различными способами, но с учетом необходимости компенсации тепловых радиальных расширении корпуса печи.

Рис. 1.8. Двусторонний привод вращающейся печи

Для плавного пуска и регулирования угловой скорости печи в широком диапазоне в приводе применяют главные электродвигатели постоянного тока, питание которых осуществляется от индивидуальных тиристорных преобразователей.

Смазывание зубчатых колес главного редуктора и подшипников качения шестерни производится от отдельной жидкостной смазочной станции, смазывание зацепления зубчатого колеса и шестерни — от жидкостной станции периодического действия.

Составной частью печей для производства цемента сухим способом являются запечные циклонные или шахтно-циклонные теплообменники и декарбонизатор.

Циклонный теплообменник обеспечивает предварительную тепловую обработку сырьевой муки перед поступлением ее в печь за счет теплоты дымовых газов, образующихся в ней при сжигании топлива. Теплообменник состоит из одной или двух параллельных ветвей циклонов, установленных по высоте в четыре или пять ступеней, соединенных между собой газоходами; для перепуска материала из одной ступени в другую в нижней разгрузочной части каждого циклона имеется течка, подсоединяемая к газоходу, отводящему пылегазовую смесь из нижерасположенного циклона в вышерасположенный.

Принцип работы циклонного теплообменника заключается в следующем (рис. 1.9).

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Рис. 1.9. Схема циклонного теплообменника:

I, II, III, IV — циклоны первой — четвертой ступеней; 1 — вращающаяся печь; А — подача сырьевого материала; Б — отвод газов в запечный дымосос

Горячие дымовые газы, образовавшиеся в результате горения технологического топлива во вращающейся печи, со взвешенной в них сырьевой мукой поступают в циклон первой ступени, где газы отделяются от муки и просасываются по газоходу в циклон второй ступени. На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

Рис. 1.10. Циклонный теплообменник печи размером 4,5X80 м:

1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 —. реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени? 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок для подачи сырьевой муки в циклонный теплообменник; 12 — газоход для отвода газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 19 — течка циклона первой ступени

Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали, изнутри футерованы огнеупорным материалом для максимального уменьшения тепловых потерь в окружающую среду и предохранения от перегрева металлических стенок. Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Каждый циклон имеет цилиндрическую и конусную части, крышку. Нижнюю суженную разгрузочную часть циклона соединяют с перепускной течкой. В центре крышки предусматривают отверстие для подсоединения газохода к расположенному выше циклону; пылегазовая смесь от расположенного ниже циклона подводится через тангенциальный входной патрубок. Циклоны снабжены ремонтными люками, лючками для очистки стенок от возможных налипаний пыли, а также для установки контрольно-измерительных приборов.

На вертикальных участках газоходов устанавливают линзовые компенсаторы для предотвращения деформации и коробления элементов газоходов и циклонов при их тепловом расширении и удлинении.

В крышках циклонов закрепляют цилиндрические нефутерованные выходные патрубки из жаропрочной стали, они входят внутрь циклонов по их оси и служат для лучшего формирования спирально-кругового потока пыле-газовой смеси в циклоне. ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

На прямолинейных участках течек устанавливают линзовые компенсаторы.

В газоходах в местах поступления материала из течек на пути его потока закрепляют рассекатели, которые способствуют лучшему распылению, распределению материала по сечению газоходов, лучшему теплообмену между газами и сырьевой мукой.

На газоходе, соединяющем циклоны третьей и четвертой ступеней, размещают розжиговый клапан, который состоит из вертикальной трубы, закрепленной на перекрытии строительной «этажерки», а также собственно клапана, расположенного в верхней части трубы и имеющего тросовый привод.

Клапан нормально закрыт и открывается только во время розжигов печи, когда в неустановившемся режиме работы дымовые газы сбрасываются в окружающую среду не при помощи запечного дымососа, а через клапан.

При нормальной работе газы из циклонов четвертой ступени по нисходящему газоходу поступают в запечный дымосос и затем либо в сырьевой помольный агрегат, либо непосредственно в запечный электрофильтр через установку для охлаждения и увлажнения газов.

Циклоны и газоходы оснащают кронштейнами, которыми они опираются на перекрытия строительной «этажерки».

Горизонтальная вращающаяся трубчатая печь TSR

Свяжитесь с намиСкачать

Запрос предложения

Скачать описание

Серия вращающихся трубчатых печей TSR от Carbolite Gero включает в себя те же инновации, которые были разработаны для серии раскладных трубчатых печей TS, с оборудованием, необходимым для обработки больших партий сыпучих материалов, таких как порошки.

TSR представляет из себя раскладную трубчатую печь, горизонтально установленную на опорной раме и оснащенную системой вращения с фрикционным приводом, позволяющей вращать рабочую трубку со скоростью до 10 об/мин. Возможно вручную менять угол наклона рамы до 6˚ в соответствии с требованиями обрабатываемого материала.

Возможно вручную менять угол наклона рамы до 6˚ в соответствии с требованиями обрабатываемого материала.

Дополнительные рабочие трубки можно легко заменить в соответствии с различными физическими или химическими требованиями технологического процесса.

Дополнительное встраиваемая система подачи газов позволяет пользователям оборудовать вращающуюся трубчатую печь TSR для работы в регулируемой газовой атмосфере.

Обзор

| Макс. температура 1150 °C | Ø печи 125 мм |

| Длина зоны нагрева 1000 мм | Количество зон нагрева 1 зона или 3 зоны |

| Ориентация горизонтальная | |

TSR Трубчатая вращающаяся печь Ведущие технологии термообработки

Новые высококачественные трубчатые печи от Carbolite Gero были разработаны по самым высоким стандартам и сочетают в себе новейшие технологические разработки, элегантный современный дизайн и прочную конструкцию с высококачественными компонентами.

Вращение печи TSR помогает увеличить площадь поверхности материала, контактирующего с атмосферой внутри рабочей трубки, помогая сократить время реакции и повысить общий выход. Вибропитатель емкостью 5 литров и соответствующий сборный бункер делают TSR идеальным выбором для непрерывных процессов термообработки.

Высококачественные нагревательные элементы

- Длительный срок эксплуатации нагревательных элементов

- Высокая скорость нагрева и охлаждения

- Отличная однородность температуры по всей длине нагрева

Высококачественная теплоизоляция

- Низкое энергопотребление

- Низкая внешняя температура корпуса печи

- Длительный срок эксплуатации

Просматривая эту веб-страницу на совместимом мобильном устройстве, вы можете щелкнуть значок «куб», который позволяет вам просматривать изображение оборудования в дополненной реальности.

TSR Трубчатая вращающаяся печь Контроль температуры & коммуникации

CC-T1 Контроллер с сенсорным экраном

Трубчатые вращающиеся печи TSR стандартно оснащены портом для подключения к Ethernet и программируемым контроллером с 24 сегментами:

- Однозонные трубчатые печи оснащаются контроллером Carbolite Gero EPC3016P1

- Трёхзонные трубчатые печи оснащаются контроллером с сенсорным экраном Carbolite Gero СС-T1

Опции

- Функция защиты от перегрева (рекомендуется для защиты ценных образцов и для печей с автоматическим управлением)

- Доступен ряд сложных цифровых контроллеров, многосегментных программаторов и регистраторов данных с цифровыми интерфейсами связи.

Больше информации.

Больше информации.

TSR Трубчатая вращающаяся печь Регулируемая атмосфера и перемещение материала

Трубчатая вращающаяся печь TSR может быть оборудована газовыми патрубками для работы в регулируемой газовой среде.

Система подачи газов встроена в каркас печи, и требуемые газы и метод управления должны быть выбраны при заказе. Опции включают как ручные расходомеры, так и цифровые контроллеры массового расхода.

TSR доступна с различными рабочими трубками. Обратите внимание, что максимальная рабочая температура зависит от свойств выбранного материала рабочей трубки.

Чтобы точно контролировать поток материала в печь, TSR в стандартной комплектации оснащается 5-литровым бункером и вибропитателем. Для безопасного сбора обработанного материала в комплект также входит 5-литровый бункер для сбора с ручным выпускным клапаном.

Стандартная кварцевая рабочая трубка и опциональная металлическая

Контроль расхода газа цифровым расходомером

TSR Трубчатая вращающаяся печь Варианты индивидуального дизайна

Мы обладаем обширными знаниями, накопленными за годы оказания помощи клиентам в их процессах в вращающихся трубчатых печах. Некоторые процессы получат выгоду от дополнительных настраиваемых опций, таких как:

Некоторые процессы получат выгоду от дополнительных настраиваемых опций, таких как:

Опции для облегчения перемещения материала, например:

- Металлические винтовые вставки в рабочие трубки. Они используются для управления движением материала через рабочую трубку.

- Толкатели и мешалки

- Скребки или проволока внутри рабочей трубки

- Сборный бункер с водяным охлаждением

- Автоматический выпускной клапан

- Впрыск пара — испаритель / смеситель с цифровым управлением и контроллерами массового расхода для подачи газа-носителя (N2) и воды

TSR Трубчатая вращающаяся печь Угол наклона

Чтобы облегчить прохождение материала через рабочую трубку, TSR можно наклонять максимум на 6° с помощью ручного намоточного колеса. Регулируя угол наклона, оператор может контролировать время пребывания материала в зоне нагрева вращающейся трубчатой печи; возможность изменения угла гарантирует, что TSR может обрабатывать множество различных материалов с различными размерами зерен, от гранул до порошка.

Примеры применения Торрефикация и биоуголь

Торрефикация — это термохимический процесс, проводимый в отсутствие кислорода, чтобы вызвать частичное разложение биомассы. Вода и летучие вещества выделяются из биомассы, оставляя твердый сухой материал, известный как биоуголь. В некоторых сферах применения биоуголь может использоваться вместо традиционных ископаемых видов топлива, что помогает снизить выбросы CO2.

В этом видео режущая мельница RETSCH SM 300 и вращающаяся трубчатая печь CARBOLITE GERO TSR использовались как часть процесса торрефикации для создания биогенного топлива.

Компании Verder Scientific предоставляют решения для поддержки вашего технологического процесса на каждом этапе, от подготовки и анализа проб до термообработки и многого другого.

Режущая мельница SM 300Бренды группы Verder Scientific

Смотреть видео

Видео о приборе: Torrefaction with Carbolite Gero & Retsch

TSR Трубчатая вращающаяся печь Характеристики

| TSR1 11/125/1000 | TSR3 11/125/1000 | |

|---|---|---|

| Максимальная температура (°C) | 1150 | 1150 |

Макс. внешний диаметр дополнительной трубки (мм) внешний диаметр дополнительной трубки (мм) | 125 | 125 |

| Количество зон нагрева | 1 | 3 |

| Длина зоны нагрева (мм) | 1000 | 1000 |

| Длина рабочей трубки (мм) | 2000 | 2000 |

| Габаритные размеры печи

В x Ш x Г (мм) | 1830 x 3150 x 700 | 1830 x 3150 x 700 |

| Максимальная мощность (Вт) | 3810 | 3810 |

Содержание может быть изменено или исправлено

Обратите внимание:

- Максимальная температура непрерывной работы 1050°C

(Зависит от материала рабочей трубки) - Все печи оборудованы термопарами типа N

РАСШИФРОВКА НАЗВАНИЯ МОДЕЛЕЙ

| TSR1 11/125/1000 | Количество зон нагрева: 1 зона или 3 зоны |

| TSR1 11/125/1000 | Макс. температура: 1150 °C температура: 1150 °C |

| TSR1 11/125/1000 | Ø печи: 125 мм |

| TSR1 11/125/1000 | Длина зоны нагрева: 1000 мм |

лучших приложений для вращающихся печей

Соавтор этой статьи:

Инженер-технолог и специалист по продажам

Эксперт по термической обработке

Кэрри Карлсон

Технический писатель

Вращающиеся печи (также известные как вращающиеся кальцинаторы) используются для нагревания твердых веществ до заданной температуры в контролируемой технологической среде с целью создания химической и/или физической реакции.

Несмотря на то, что вращающиеся печи уже давно используются для производства цемента, их гибкие возможности расширили их применение в ряде других областей применения; два основных типа вращающихся печей – прямого нагрева и косвенного нагрева – можно найти в вспомогательных процессах почти в каждой отрасли, некоторые из наиболее распространенных из которых рассматриваются здесь.

Общие области применения вращающихся печей

Извлечение металла

Вращающиеся печи стали незаменимыми для облегчения извлечения металлов из отходов, особенно в последние годы, когда потребность в создании экономики замкнутого цикла продолжает расти.

Независимо от того, перерабатываете ли вы хвосты, электронные отходы или даже побочные продукты производства, разнообразные возможности вращающихся печей дают идеальную возможность контролировать окружающую среду по мере необходимости, чтобы нацеливать и извлекать металлы из различных источников отходов. Дополнительные специфические отходы, часто перерабатываемые для извлечения металла во вращающихся печах, включают:

- Красный шлам (бокситовые остатки/хвосты)

- Катализаторы отработанные

- Отработанные батареи

- Печатные платы

Производство и регенерация катализаторов

Роль катализаторов в промышленности продолжает расти в стремлении к более эффективным и прогрессивным технологиям. Как часть подготовки катализатора, вращающиеся печи стали предпочтительным инструментом для проведения процесса прокаливания, который играет решающую роль в связывании металла катализатора с выбранным носителем.

Как часть подготовки катализатора, вращающиеся печи стали предпочтительным инструментом для проведения процесса прокаливания, который играет решающую роль в связывании металла катализатора с выбранным носителем.

Кроме того, возрастает роль вращающихся печей в устойчивом обращении с отработанными катализаторами. Благодаря использованию контролируемой технологической атмосферы и высоких температур вращающиеся печи могут использоваться не только для извлечения металлов из отработанных катализаторов, но также для регенерации или реактивации отработанных катализаторов для повторного использования.

Сжигание

Растущие объемы отходов, особенно перед лицом пандемии, привели к увеличению использования метода сжигания в усилиях по обращению с отходами. В процессе сжигания материалы разлагаются или разлагаются на простые соединения, что является жизненно важным для отходов, которые трудно переработать другими способами или которые содержат токсичные компоненты.

В дополнение к уменьшению объема отходов и устранению опасных компонентов сжигание также может служить источником повторного использования отработанного тепла для снижения потребности в энергии на объекте или для рекуперации энергии для производства электроэнергии. Вращающиеся печи являются предпочтительным типом оборудования для сжигания отходов, поскольку они способны одновременно перерабатывать несколько типов потоков отходов, что является основным преимуществом перед другими типами оборудования для термической обработки.

Вращающиеся печи являются предпочтительным типом оборудования для сжигания отходов, поскольку они способны одновременно перерабатывать несколько типов потоков отходов, что является основным преимуществом перед другими типами оборудования для термической обработки.

Пиролиз пластмасс

Как и в случае со сжиганием, использование пиролиза в управлении отходами также растет, особенно когда речь идет о передовой переработке пластмасс.

Устойчивое управление пластмассами стало главным приоритетом, поскольку пластиковые отходы продолжают накапливаться и наносить вред дикой природе и окружающей среде. Всплеск одноразового пластика, сопровождавший пандемию, еще больше усилил давление, окружающее это движение.

Путем пиролиза во вращающейся печи пластмассы могут быть разбиты на их самые основные строительные блоки, поэтому они могут быть преобразованы в ряд видов топлива и продуктов на основе нефти, таких как мазут, смазочные материалы, нефтехимические продукты и многое другое. Эту технологию часто называют технологией «пластик в топливо» или PTF.

Эту технологию часто называют технологией «пластик в топливо» или PTF.

Такой подход к обращению с пластиковыми отходами обеспечивает столь необходимый выход для пластмасс, которые нелегко перерабатывать традиционными механическими способами, и опять же предпочтительным инструментом являются вращающиеся печи.

Производство кровельного гранулята

Многие не знают, что вращающиеся печи играют жизненно важную роль в производстве кровельного гранулята, служа для отверждения цветного покрытия на гранулах путем химического связывания двух материалов вместе.

В этих условиях вращающиеся печи не только обеспечивают высокую производительность, необходимую для заводов по производству кровельного гранулята, но и имеют прочную конструкцию, способную выдерживать сложные условия обработки, требуемые в промышленности.

Возможности регулирования температуры, обеспечиваемые вращающейся печью, также помогают обеспечить постоянство цвета и стабильность конечного продукта. Кроме того, правильное отверждение гарантирует, что гранулы будут служить своей цели по защите битумной черепицы от вредных ультрафиолетовых лучей и преждевременного разрушения.

Кроме того, правильное отверждение гарантирует, что гранулы будут служить своей цели по защите битумной черепицы от вредных ультрафиолетовых лучей и преждевременного разрушения.

Прокаливание сподумена для извлечения лития

Поскольку производители изо всех сил пытаются удовлетворить растущий спрос на литий, сподумен, литийсодержащая руда, возвращается в горнодобывающую промышленность. Этот материал потерял популярность несколько десятилетий назад из-за менее дорогостоящей и более простой добычи литиевых растворов.

Чтобы извлечь литий из сподумена, материал необходимо обработать путем прокаливания, чтобы преобразовать кристаллическую структуру руды из моноклинной альфа (а-форма) в тетрагональную бета (β-форма). Затем кальцинирование применяют при кислотном обжиге сподумена, так что литий можно экстрагировать в виде водорастворимого сульфата лития.

Вращающиеся печи, рассчитанные на тяжелые условия эксплуатации, идеально подходят для прокаливания сподумена в процессе экстракции лития.

Удаление покрытия (удаление лака) с алюминия

Удаление покрытия или удаление лака необходимо в некоторых операциях по переработке алюминия для удаления любых покрытий, красок, масел или лаков, которые были нанесены на изделие для его предполагаемого конечного использования.

Благодаря удалению лака переработчики алюминия могут уменьшить потерю металла, сделать условия переработки более безопасными и принять более широкий ассортимент алюминиевого лома.

И здесь вращающиеся печи являются предпочтительным устройством для проведения процесса удаления покрытия.

Испытания и разработка для вращающихся печей

Конструкция и работа вращающейся печи имеют решающее значение для ее эффективности. При неправильном проектировании вращающаяся печь будет неадекватно обрабатывать материалы и резко увеличивать эксплуатационные расходы. По этой причине FEECO рекомендует проводить серийные и пилотные испытания в Инновационном центре FEECO.

Тестирование позволяет клиентам ознакомиться с материалом и его реакцией на термическую обработку, а также оптимизировать процесс для обеспечения производительности и эффективности. В Инновационном центре имеется несколько серийных и опытных печей прямого и косвенного действия для проведения испытаний термической обработки на каждом этапе разработки и оптимизации процесса.

В Инновационном центре имеется несколько серийных и опытных печей прямого и косвенного действия для проведения испытаний термической обработки на каждом этапе разработки и оптимизации процесса.

Вращающаяся печь периодического действия с непрямым нагревом, используемая для испытаний в Инновационном центре FEECO

Заключение

Разнообразные возможности вращающихся печей делают их предпочтительным оборудованием для термической обработки в самых разных условиях, от извлечения металла из отходов до прокаливание сподумена для извлечения лития.

FEECO является ведущим поставщиком вращающихся печей на заказ, разрабатывая все вращающиеся печи с учетом характеристик конкретного источника сырья и целей процесса. Предлагая услуги по тестированию и разработке, а также обширную поддержку запасных частей и услуг, FEECO является лидером отрасли в области проектирования и поддержки вращающихся печей. Для получения дополнительной информации о вращающихся печах или термических испытаниях свяжитесь с нами сегодня!

Об авторах . . .

. .

- Био

Алекс Эббен — инженер по продажам и эксперт по термической обработке.

Подробнее об Алексе

- Био

Кэрри Карлсон — технический писатель и визуальный дизайнер.

Подробнее о Кэрри

Подробнее

Вращающиеся печи для обжига и обжига

О чем ваш запрос?

Предложение или информация о продуктах, деталях и/или услугах

Обучение и курсы

СМИ и отношения с инвесторами

Применимая страна

SelectAlbaniaAlgeriaAmerican SamoaAndoraAngolaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCayman IslandsCentral African RepublicChadChileChinaColombiaCongo DRCCosta RicaCote d’IvoireCroatiaCubaCuracaoCyprusCzech RepublicDenmarkDjiboutiDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFaroe IslandsFijiFinlandFranceFrench GuianaGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuatemalaGuineaGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIraqIrelandIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLithuaniaLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMoroccoMoza mbiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPolandPortugalPuerto RicoQatarRepublic of CongoReunionRomaniaRussiaRwandaSaudia ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSwedenSwitzerlandTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States minor outlying islandsUruguayUzbekistanVenezuelaVietnamVirgin Islands BritishVirgin Islands USWestern SaharaYemenZambiaZimbabwe

Штат или провинция (необязательно)

Промышленность

ВыбратьАгрегатыЦементХимияПищевая и фармацевтическая промышленностьДобыча полезных ископаемыхНефте- и газопереработкаПорты и терминалыЭнергетикаЦеллюлозно-бумажнаяСтальОтходы в энергиюОчистка воды

Технология (необязательно)

SelectОбжиг и обжигЦентрифугирование и классификацияТранспортировкаДробление и сортировкаКонтроль выбросовПодача и дозированиеФильтрацияФлотация и истираниеГазовый анализ и мониторинг выбросовШестерни и приводыГидрометОбработка материаловИзмельчение и измельчениеШахтные системыИзвлечение драгоценных металловУправление процессом и оптимизацияПерекачкаПирообработкаОтбор проб, подготовка и анализОтбор проб, подготовка и анализ — ЦементОтбор проб, подготовка и анализ — ИзносРешения для сортировкиХранение и осветление0003

Применимая страна

SelectAlbaniaAlgeriaAmerican SamoaAndoraAngolaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCayman IslandsCentral African RepublicChadChileChinaColombiaCongo DRCCosta RicaCote d’IvoireCroatiaCubaCuracaoCyprusCzech RepublicDenmarkDjiboutiDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFaroe IslandsFijiFinlandFranceFrench GuianaGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuatemalaGuineaGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIraqIrelandIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLithuaniaLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMoroccoMoza mbiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPolandPortugalPuerto RicoQatarRepublic of CongoReunionRomaniaRussiaRwandaSaudia ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSwedenSwitzerlandTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States minor outlying islandsUruguayUzbekistanVenezuelaVietnamVirgin Islands BritishVirgin Islands USWestern SaharaYemenZambiaZimbabwe

Промышленность

ВыбратьАгрегатыЦементХимияПищевая и фармацевтическая промышленностьДобыча полезных ископаемыхНефте- и газопереработкаПорты и терминалыЭнергетикаЦеллюлозно-бумажнаяСтальОтходы в энергиюОчистка воды

Тема курса (по желанию)

SelectОсновыТехническое обслуживаниеОперацииКонтроль процессаКонтроль качества

Курс (по желанию)

Эксплуатация и техническое обслуживание мельницы Select ATOX®Эксплуатация и техническое обслуживание шаровых мельницКалибровка и анализ цементаЦементный завод ABCCКачество и химический состав цементаКонтуры обезвоживания при переработке угля ECS ControlCenter™ v8 – управление продуктом Программирование ECS/ACESYS™ v8 для ControlLogix PLCECS/ACESYS™ v8 программирование для Siemens S7 PLCECS/ControlCenter v8 Daily Use, Mimics & MaintenanceECS/ControlCenter™ v8 — ежедневное использование и обслуживаниеECS/ProcessExpert® v8 — ежедневное использование и обслуживаниеECS/ProcessExpert® v8 — управление технологическим процессом в печиСеминар Linea — Пиропроцессы и симуляторыУлучшения технологии флотации — онлайн-семинарТехническое обслуживание зубчатой передачиПолучение максимальной отдачи от Ваша система пылеулавливанияТехнология измельчения и операции на мельницах Семинар по обслуживанию гидравлического оборудованияПовышение эффективности флотации угляМеждународный семинар по производству цементаМеждународный семинар по техническому обслуживаниюТехнология и эксплуатация печиТехническое обслуживание печной системыОбработка материалов – Складские машины и судовые погрузчики СеминарМатериалы Научная обработка при проектировании и выборе оборудования. Механическое обслуживание вращающихся печей и сушилок. Контуры обезвоживания при переработке полезных ископаемых. PerformanceAuditPyrosystemPyroprocess Operations и CEMulator® Virtual Web TrainingQCX/AutoSampling™ v8 – техническое обслуживаниеQCX/Manager v8 – ежедневное использование QCX/RoboLab® v8 – техническое обслуживаниеУдаленное онлайн-обучение ECS ControlCenter™ v8 – управление продуктомУдаленное онлайн-программирование ECS/ACESYS™ v8 для ControlLogix PLCУдаленная онлайн-система ECS Программирование /ACESYS™ v8 для ПЛК Siemens S7Seminario de Molinos de Bolas y Accionamientos (Mantenimiento)Seminario de Producción de Cemento LatinoaméricaSeminario en line — Operations y Mantenimiento de Pfister® para el sistema F-Control™Техническое обслуживание вертикальных мельницСеминар по эксплуатации и техническому обслуживанию вертикальных мельницWebina RS из FLSmidth Institute

Механическое обслуживание вращающихся печей и сушилок. Контуры обезвоживания при переработке полезных ископаемых. PerformanceAuditPyrosystemPyroprocess Operations и CEMulator® Virtual Web TrainingQCX/AutoSampling™ v8 – техническое обслуживаниеQCX/Manager v8 – ежедневное использование QCX/RoboLab® v8 – техническое обслуживаниеУдаленное онлайн-обучение ECS ControlCenter™ v8 – управление продуктомУдаленное онлайн-программирование ECS/ACESYS™ v8 для ControlLogix PLCУдаленная онлайн-система ECS Программирование /ACESYS™ v8 для ПЛК Siemens S7Seminario de Molinos de Bolas y Accionamientos (Mantenimiento)Seminario de Producción de Cemento LatinoaméricaSeminario en line — Operations y Mantenimiento de Pfister® para el sistema F-Control™Техническое обслуживание вертикальных мельницСеминар по эксплуатации и техническому обслуживанию вертикальных мельницWebina RS из FLSmidth Institute

Отправьте нам сообщение

ФИО

Компания

Применимая страна

SelectAlbaniaAlgeriaAmerican SamoaAndoraAngolaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCayman IslandsCentral African RepublicChadChileChinaColombiaCongo DRCCosta RicaCote d’IvoireCroatiaCubaCuracaoCyprusCzech RepublicDenmarkDjiboutiDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFaroe IslandsFijiFinlandFranceFrench GuianaGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuatemalaGuineaGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIraqIrelandIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLithuaniaLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMoroccoMoza mbiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPolandPortugalPuerto RicoQatarRepublic of CongoReunionRomaniaRussiaRwandaSaudia ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSwedenSwitzerlandTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States minor outlying islandsUruguayUzbekistanVenezuelaVietnamVirgin Islands BritishVirgin Islands USWestern SaharaYemenZambiaZimbabwe

Деловая электронная почта

Рабочий Номер Телефона

Предмет

Сообщение

Загрузить файл

Выберите файл (макс. размер: 5 МБ; формат: JPG, JPEG, PNG, SVG, GIF, PDF)

размер: 5 МБ; формат: JPG, JPEG, PNG, SVG, GIF, PDF)

тек | Эксперты по вращающимся печам для испытаний и производства

Компания IBU-tec предлагает 16 различных вращающихся печей для ваших проектов, испытаний и производственных нужд, предоставляя вам полный диапазон размеров и вариантов конфигурации. Этот разнообразный спектр оборудования спроектирован так, чтобы быть максимально универсальным и адаптируемым, поэтому IBU-tec может предложить клиентам практически любую степень термической обработки, необходимую для завершения проекта.

Как работают вращающиеся печи

Вращающиеся печи (иногда называемые кальцинаторами или вращающимися печами) используются для процессов термической обработки, таких как прокаливание, спекание, пиролиз и обжиг, а также для окисления и восстановления. Эти обработки могут быть применены к порошкам, гранулятам, суспензиям и сырым телам. Вращающаяся печь состоит из цилиндрического вращающегося корпуса, установленного между стационарными корпусами подачи и выпуска материала. Постоянное вращение корпуса печи перемешивает материал, обеспечивая его однородную обработку. Вращающиеся печи нагреваются либо напрямую (внутри печной камеры), либо косвенно (снаружи), в зависимости от требований применения.

Постоянное вращение корпуса печи перемешивает материал, обеспечивая его однородную обработку. Вращающиеся печи нагреваются либо напрямую (внутри печной камеры), либо косвенно (снаружи), в зависимости от требований применения.

Вращающаяся печь прямого нагрева

В вращающейся печи прямого нагрева горелка расположена внутри корпуса печи, то есть внутри реакционной камеры. Материал нагревается непосредственно пламенем горелки и потоком горячего газа, производимого горелкой. Эти печи обычно футерованы огнеупорным (термостойким) материалом, чтобы их можно было эксплуатировать при более высоких температурах, чем печи с простыми металлическими трубами. Печи с прямым нагревом обладают высокой надежностью и легко масштабируются, и их можно использовать для достижения высокой производительности при относительно низких производственных затратах.

Факты и данные

- 4 вращающиеся печи прямого нагрева

- Диапазон температур: 100 – 1550°C

- Время пребывания: 15 – 180 минут

- Режимы реакции: непрерывный, периодический, прямоточный, противоточный

- Загрузка

Типовые процессы: прокаливание, спекание, восстановление, окисление и сушка0213

Нагреть

кил.

[кг/ч]

Режим работы

Специальные функции

Heating

Тип

Тип

Тип

999999999999999999999999999999999999999999999999999999999999999999999999999999н0212

GDO

12

1

up to 1,500

150 – 1,500

counter-current (co-current)

raw material silo, 10 m rotary cooler, cyclone preheater

natural gas

MDO

4

0.6

up to 1,250

50 – 500

counter-current

rotary cooler, cyclone preheater

natural gas

KDO

7

0,3

До 1550

10-100

Контр-турнир или сотюррент

или CO-Current

OR CO-Current

OR CO-Current

или Co-Current

70002

9000 2

. 0002 vibration cooler, rotary cooler, reducing gas atmosphere possible, afterburner

0002 vibration cooler, rotary cooler, reducing gas atmosphere possible, afterburner

natural gas

BDO

0.6

0.35

up to 1,200

15 л на загрузку

только периодическая обработка

печь периодического действия для небольших количеств

природный газ

Вращающиеся печи косвенного нагрева

В отличие от печей прямого нагрева, вращающиеся печи косвенного нагрева (также называемые вращающимися кальцинаторами) оснащены горелками, работающими на природном газе, или электрическими нагревательными элементами, расположенными вне реакционной камеры, так что тепло передается внутрь через кожух печи. Такая компоновка позволяет легко эксплуатировать печь с регулируемой газовой атмосферой в реакционной камере (например, инертной или восстановительной). Поскольку дымовые газы не попадают в реакционную камеру, объемный расход газа в печах с непрямым нагревом обычно ниже, чем в печах с прямым нагревом. Это означает, что вращающиеся печи непрямого действия отлично подходят для обработки очень тонких порошков. Их также легче чистить, что позволяет более эффективно предотвращать перекрестное загрязнение материалов.

Поскольку дымовые газы не попадают в реакционную камеру, объемный расход газа в печах с непрямым нагревом обычно ниже, чем в печах с прямым нагревом. Это означает, что вращающиеся печи непрямого действия отлично подходят для обработки очень тонких порошков. Их также легче чистить, что позволяет более эффективно предотвращать перекрестное загрязнение материалов.

Факты и данные

- 12 вращающихся печей косвенного нагрева

- Диапазон температур: 100–1400 °C

- Время пребывания: 15–180 минут

- Режимы реакции: непрерывный, прямоточный, противоточный, периодический

- Типичные процессы: пиролиз, прокаливание, восстановление и обработка поверхности носителей катализатора

- Вращающаяся печь

- Характеристики и производительность

Печь

наименованиеHeated

kiln

length

[m]Inner diameter

[m]Temperature

range

[°C]Raw Материал

Пропускная способность

[кг/ч]Режим работы

Специальные особенности

ОЧЕСТИ

Тип4.

0003

IDO 10

7

1

300 — 1,150

100 — 1,000

counter-current

5 heating zones

natural gas

IDO 9

7

1

300 — 1,100

100 — 1,000

counter-current

defined gas atmosphere,

5 heating zones, thermal oxidizernatural gas

IDO 11 4.7 0,6 100 – 1 150 40 – 400 противоточный Инертный и восстановительный, водород-атмосферный,

термический окислитель9 electrical

IDO 3

4

0.

5

5300 — 1,150

25 — 250

counter-current or

co-currentопределенная газовая атмосфера,

6 зон нагрева, термический окислительприродный газ

IDO 6 3.75 0.45 100 – 900 15 – 150 counter-current defined gas atmosphere,

3 heating zones, thermal oxidizer, DeNOxelectrical

IDO 5

3

0,4

300 — 1150

10 — 100

10 — 100 10 — 100 10 — 100 10 — 100 10 — 100 10 — 100 9000 3 10 — 100 9000 .  0005 co-current

0005 co-currentdefined gas atmosphere,

3 heating zones, thermal oxidizerelectrical

IDO 1

3

0.4

50 — 1,150

10 — 100

противоток или

прямоток, возможна периодическая работа0003electrical

IDO 2

3

0.4

50 — 1,150

10 — 100

counter-current or

прямоточный, возможен периодический режимопределенная газовая среда, 4 зоны нагрева

электрическая

IDO 7 2.3 0.254 100 – 1,000 3 – 30 counter-current or

co-currentInert and reducing,

thermal oxidizerelectrical

IDO 4

1

0,1

50 — 1,100

0,1 — 2

0,1 — 2 0,1 — 2 0,1 — 2 .

Больше информации.

Больше информации.

5

5 0005 co-current

0005 co-current