Содержание

Вращающаяся печь для производства извести: особенности процесса

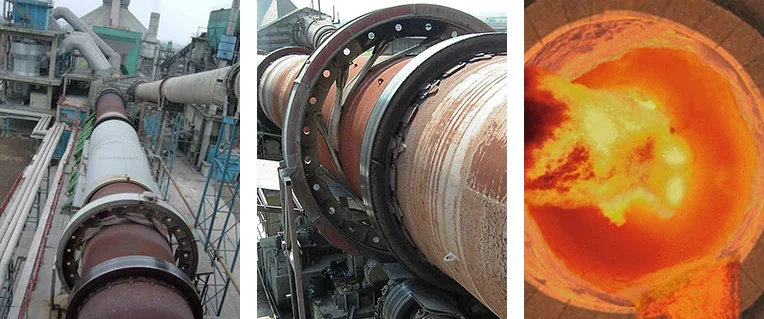

Обжиговые печи служат для высокотемпературной обработки сыпучих материалов и отдельных предметов. Например, в таких устройствах обжигают известняк, магнезит, доломит, руду, керамику, огнеупорный кирпич, окрашенные элементы и т. д. В зависимости от конструкции обжиговые печи подразделяются на вращающиеся, шахтные, тоннельные, камерные и др.

В этой статье рассмотрим конструкцию вращающейся трубной печи, в которой известняк (СаСО3) обжигается для получения извести (СаО).

Технологический процесс не отличается особой сложностью. Чтобы получить окись кальция, известняк нужно обработать в два этапа. Сначала его нагревают до 900 °С, затем держат определенное время при температуре 900-1000 °С. При этом происходит следующая химическая реакция:

СаСО3=СаО+СО2-178,2 кДж/моль

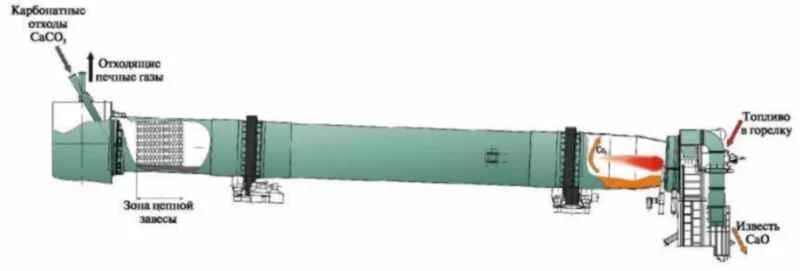

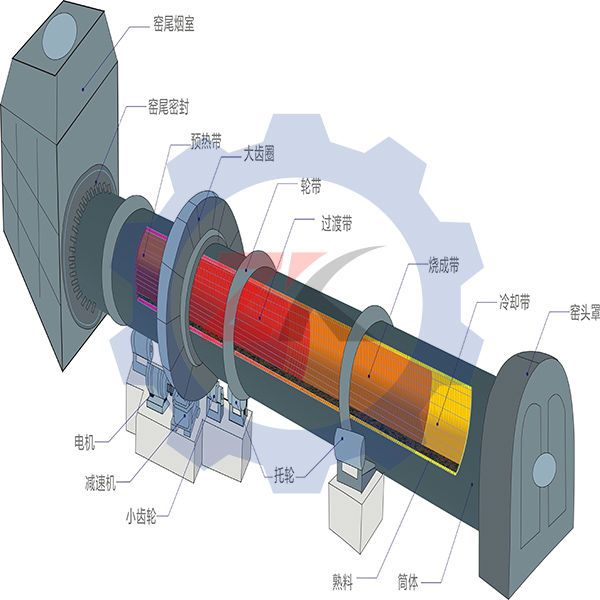

Трубчатая печь включает в себя следующие три основных узла:

- Загрузочная головка, состоящая из загрузочного устройства и газоотводной камеры.

- Металлический барабан, внутри выложенный огнеупорным кирпичом.

- Горячая головка, состоящая из топки и разгрузочной течки.

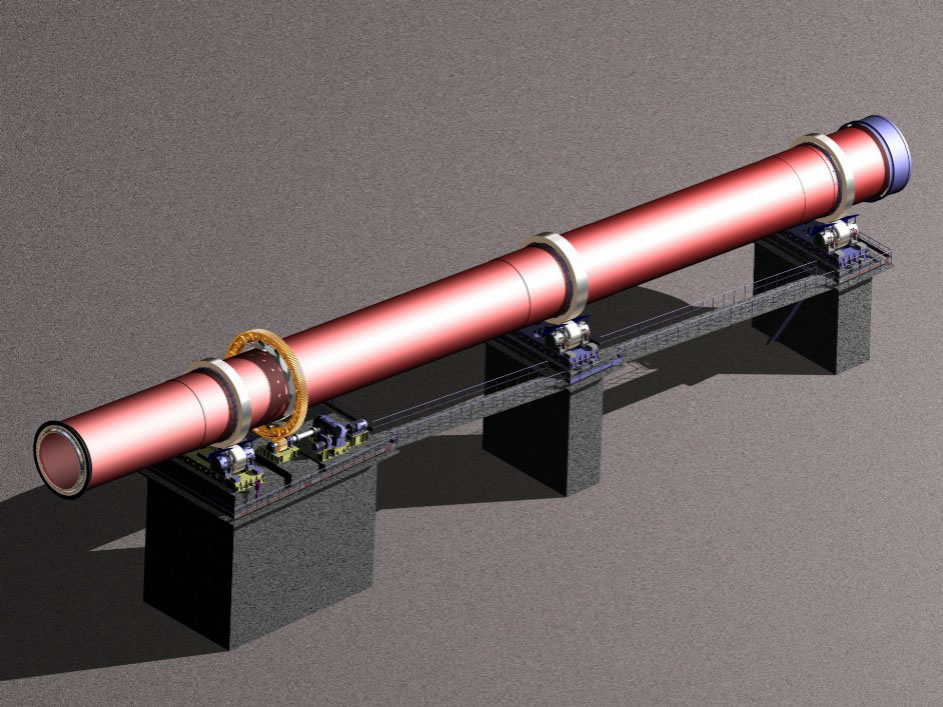

Вращательное движение передается барабану от двигателя через привод и венцовую шестерню, установленную на самом цилиндре. Ближе к его краям вмонтированы бандажи, опорой для которых служат ролики. На них приходится вся нагрузка. Барабан изготавливается диаметром 2,5-3,5 м, а его длина составляет до 80 м.

Металлический цилиндр устанавливается так, чтобы был незначительный наклон к горизонту – не более 2 градусов. Процесс изготовления извести начинается с загрузки известняка из бункера в барабан. Это делается с той стороны, которая выше. Благодаря наклону и вращению цилиндра известняк постепенно перемещается к противоположному краю. При этом происходит нагревание сырья до 900-1000 °С. Нужная температура достигается путем сжигания топлива в горячей головке.

Продукты горения направляются к известняку и отдают ему свое тепло. При этом температура дымовых газов превышает соответствующее значение известняка на 200-300 °С. Проходя через всю длину барабана, сырье становится известью, которая выгружается через разгрузочную течку, размещенную в блоке горячей головки.

Проходя через всю длину барабана, сырье становится известью, которая выгружается через разгрузочную течку, размещенную в блоке горячей головки.

Готовая известь забирает с собой до 15% теплоты из отопительного устройства. Путем теплообменного процесса часть энергии можно вернуть в печь. Для этого известь охлаждается воздухом, который в свою очередь нагревается.

Важной особенностью только что полученной в шахтных печах извести является тот факт, что она должна быть немедленно использована. Даже небольшого промежутка времени достаточно, чтобы после контакта с влагой, которая содержится в воздухе, свежая известь (СаО) стала гашеной (Са(ОН)2).

Существенной проблемой при обжиге известняка считается значительный расход топлива. Так, на каждую тонну сырья нужно до 100 кг условного горючего (на 1 т извести – почти 200 кг у. т.). Потому актуальным является усовершенствование печей. Среди перспективных направлений отмечают использование дымовых газов, которые уносят с собой до 30% теплоты. Они могли бы применяться в рекуператорах. Важным условием для последних является их высокая коррозионная стойкость, поскольку в продуктах горения содержится известковая пыль. Такие вещества выгодно использовать для подогрева сырья перед его загрузкой в печь.

Они могли бы применяться в рекуператорах. Важным условием для последних является их высокая коррозионная стойкость, поскольку в продуктах горения содержится известковая пыль. Такие вещества выгодно использовать для подогрева сырья перед его загрузкой в печь.

Еще одним заслуживающим внимания направлением может быть установка внутри барабана со стороны загрузки лопаток, которые бы пересыпали известняк и увеличивали площадь материала для контакта с горячим дымом. Это позволит ускорить нагрев сырья до нужной температуры.

Похожие статьи:

Процесс обжига известняка — Известняк.ru

Обжиг известняка – это целенаправленный нагрев карбонатного сырья до определенной температуры, в результате которого происходит его разложение на оксид кальция и углекислый газ. Этот процесс используется в производстве извести, соды, цемента, вяжущих веществ. Реакция осуществляется в специальных печах 2 типов.

Реакция

Известняк в данном случае рассматривается как кальцит, представленный карбонатом кальция. Реакция разложения в процессе обжига выглядит как CaCO3=CaO+CO2. Она происходит в температурном интервале 1000-1300°C. Первое вещество используется в качестве основного компонента негашеной извести.

Реакция разложения в процессе обжига выглядит как CaCO3=CaO+CO2. Она происходит в температурном интервале 1000-1300°C. Первое вещество используется в качестве основного компонента негашеной извести.

Оборудование

Обжиг известняка осуществляется в промышленных печах. Эти установки существуют в 2 вариантах: вращающиеся и шахтные.

Вращающиеся печи универсальны с точки зрения агрегатного состояния сырья: допустимы работы как с твердыми, так и с мягкими породами. Это установки длиной от 30 до 100 м и диаметром от 2 до 4 м. Они установлены под углом в 3-4 и вращаются с частотой 0,5-1,2 об/мин. Суточная производительность составляет 500-700 кг/м3 обжигательного барабана. С увеличением длины установки возрастает производительность, и сокращается расход топлива за счет увеличения площади контакта.

Разработано несколько способов сокращения расхода топлива, одновременно подходящих для утилизации высокотемпературных газов, образующихся в процессе реакции. Один из них – предварительный нагрев сырья. Он предполагает установку перед печью нагревателя, обеспечивающего разогрев материала до 500-800°C.

Один из них – предварительный нагрев сырья. Он предполагает установку перед печью нагревателя, обеспечивающего разогрев материала до 500-800°C.

Таким образом, в общем виде одна из типовых схем вращающейся установки для обжига извести выглядит как нагреватель – печь – холодильник. Расход теплоты при такой технологии составляет 4600-5030 кДж/кг извести.

Шахтные печи подходят только для обжига твердых пород. Они подразделены на несколько вариантов. К настоящему времени в производстве остались только газовые установки, а полугазовые и пересыпные варианты устарели и сохранили актуальность только на небольших предприятиях. Газовые печи отличаются от этих аналогов большей производительностью и лучшим качеством продукта. Такие установки могут быть выполнены в разных конфигурациях. Функциональные зоны здесь те же, что и во вращающихся печах. Под шахтой устанавливают выгрузочное устройство, и под ним – бункер охлаждения. Недопустимость использования мягкого сырья объясняется возможностью его зависания.

Технология

Процесс обжига состоит в нагреве известняковой массы до 1000-1300°C. Величина температуры напрямую определяет скорость процесса, однако важно соблюдение данного температурного интервала. Так, при его превышении происходит пережег сырья, что ведет к формированию крупнокристаллического оксида Ca. Такой компонент характеризуется существенно замедленным процессом гашения. Поэтому он не подходит для производства извести, так как процесс может продолжаться и после ее использования, что может повлечь появление дефектов.

В качестве топлива используют мазут или газ. Твердое топливо плохо подходит из-за зольности. Осаждающиеся на сырье частицы ведут к формированию легкоплавких соединений. От них в печи остаются настыли. Топливо сгорает в печи, поджигаясь факелом.

Процесс обжига представляет последовательное проведение сырья через стадии сушки, подогрева, обжига, предварительного охлаждения. При работах с плотными известняками этап сушки исключают ввиду их малой влажности.

Во вращательных печах зона подогрева составляет 50-70% длины установки, зона обжига – 25 – 30. Их величину варьируют изменением длины факела. Зона предварительного охлаждения занимает оставшуюся часть печи (около 5%). Для окончательного охлаждения используется холодильник. Воздух оттуда, нагретый продуктом до 300-400°C подается в печь. Эту часть воздуха называют вторичной. Она составляет основную массу воздуха печи. Оставшуюся часть (первичный воздух) подают через горелку. Теплообмен в установке происходит путем излучения. Для ускорения этого процесса в зоне подогрева устанавливают теплообменники.

К достоинствам технологии с вращающимися печами относят следующие особенности

- Высокую производительность установок (в 2 – 4 раза выше шахтных).

- Быстрое осуществление процесса.

- Минимизацию вероятности пережога за счет быстрого прохождения сырья по установке.

- Компактность технологической схемы.

- Экономичность создания цехов.

- Возможность автоматизации процесса.

- Высокое качество продукта (однородность и малое количество примесей).

- Возможность использования любого вида топлива.

- Производство продукта любого типа (строительной и металлургической извести).

- Возможность использования любого вида сырья.

Недостатками данной технологии считают

- Дороговизну установок.

- Значительную металлоемкость.

- Высокий расход электроэнергии.

- Высокий расход топлива.

Шахтные печи также подразделены на 3 функциональные зоны: подогрева, обжига, охлаждения. Первая занимает 35% высоты установки и служит для охлаждения высокотемпературных газов, исходящих снизу, до 300-350°C. Они же нагревают здесь сырье до 900°C в нижней части. Зона обжига составляет 40% шахты. Средняя температура здесь составляет 1100-1200°C. Зона охлаждения занимает 25%. В ней температура продукта понижается до 80-120°C. Окончательное охлаждение осуществляется в бункере охлаждения. Теплота оттуда идет на дополнительный подогрев шахты.

Окончательное охлаждение осуществляется в бункере охлаждения. Теплота оттуда идет на дополнительный подогрев шахты.

Теплообмен в шахтных печах происходит путем конвекции. Важным условием для них является обеспечение равномерного распределения газа по шахте в поперечном сечении. В противном случае возможно возникновение местных перегревов материала, что может нарушить процесс вплоть до остановки печи. Поэтому точки подачи газа располагают в зависимости от конфигурации установки: в стенках в печах диаметром до 1,8 м, там же, но на нескольких уровнях в щелевидных вариантах, в стенках и по центру в установках большего диаметра. К тому же ввиду неоптимальных условий для смешивания газа и воздуха приходится подавать в шахту дополнительный воздух в 20-30% от стехиометрического расхода. При этом сырье приходится держать в шахте достаточно продолжительное время для прожжения центральной зоны. Это существенно сокращает производительность таких установок (до 100 т/сут). В любом случае обжиг весьма неоднороден, и эта неоднородность прямо пропорциональна диаметру и обратно пропорциональна высоте печи.

Достоинствами шахтных печей считают

- Низкую металлоемкость.

- Дешевизну создания.

- Невысокий расход топлива.

- Малые затраты энергии.

Недостатки таких установок

- Невысокая производительность.

- Невысокая степень декарбонатизации сырья (до 93-97%).

- Неравномерный обжиг.

- Высокие требования к сырью (однородности, чистоте, гранулометрическому составу).

Предоставляемые услуги

Продаём, проектируем, доставляем и реставрируем

Hurstville Lime Kilns — Джексон, Айова

Посетите Hurstville Lime Kilns, чтобы узнать больше об известняковом растворе. Печи когда-то были частью города компании Hurstville.

История печей для обжига извести в Херствилле

В 1870 году в этот район приехал Альфред Херст, услышав об известняковых образованиях вдоль берегов реки Макокета. Затем он нашел то, что он считал известняковой породой самого высокого качества для производства самой белой, чистой и самой липкой извести на рынке. Он построил небольшую печь для обжига и начал производить порошкообразную известь. Затем он построил первую печь для обжига в 1871 году, а вскоре за ней последовали еще три. В 1-й год производство достигло 100 баррелей в неделю, всего за год 3200 баррелей. На пике компании печи производили 8000 баррелей извести в день!

Затем он нашел то, что он считал известняковой породой самого высокого качества для производства самой белой, чистой и самой липкой извести на рынке. Он построил небольшую печь для обжига и начал производить порошкообразную известь. Затем он построил первую печь для обжига в 1871 году, а вскоре за ней последовали еще три. В 1-й год производство достигло 100 баррелей в неделю, всего за год 3200 баррелей. На пике компании печи производили 8000 баррелей извести в день!

Процесс производства извести, основного строительного материала, был несложным. Но во времена ручного труда и лошадей это, тем не менее, было немалым делом. Процесс начался в известняковом карьере. Мужчины доводили камень до приемлемого размера, чтобы его можно было погрузить в тележки, запряженные мулами или лошадьми, и отвезти в печи для обжига. Затем известняк выгружали в верхнюю часть печи, где горел огонь. Пожары горели при температуре 900 градусов по Цельсию (1650 по Фаренгейту). Они поддерживали огонь круглосуточно — 24 часа в сутки 7 дней в неделю — большую часть года. Рабочие хорошо оплачивали свой труд. В 1899 многие рабочие зарабатывали 1,35 доллара в день, а арендная плата составляла всего 3 доллара в месяц.

Рабочие хорошо оплачивали свой труд. В 1899 многие рабочие зарабатывали 1,35 доллара в день, а арендная плата составляла всего 3 доллара в месяц.

Когда наступили холода, костры не могли оставаться достаточно горячими, чтобы сжечь известняк. Таким образом, печи не работали в зимние месяцы, но мужчины были заняты всю зиму, распиливая веревки для разведения голодного огня, а также делая бочки и кормя скот. В печах использовалось более 100 корд дров в день, а для каждой печи требовалось почти 8000 корд дров в год. Требовалось много земли, чтобы обеспечить дрова для печей. В 1878 г. A. Hurst & Company владела 240 акрами земли; в конце концов, на пике развития компании владело 3000 акров земли.

При нагревании известняк превращается в порошок. У основания печи находился охлаждающий сарай, куда из печи удаляли известь. После того, как известь остыла, рабочие упаковали известковый порошок в бочки. Затем известь отправляли на строительную площадку, где ее смешивали с песком и водой для создания раствора, материала, используемого для строительства зданий до цемента и бетона.

В 1915 году Альфред, которому было далеко за семьдесят, заболел во время поездки в Чикаго и умер. Его смерть совпала с событиями в строительной отрасли, которые знаменовали конец бизнеса по производству извести. Портландцемент был изобретен за год до этого и становился все более популярным. Спрос на известь резко упал, и в последний раз все 4 печи топили одновременно в 1920. Древесина на земле истощалась, и не хватало древесины, чтобы поддерживать печи для обжига извести. В 1930 году, со смертью Уильяма Херста, печи закрылись.

Компания A. Hurst & Company считалась крупнейшим предприятием в своем роде к западу от Чикаго и хвасталась тем, что произвела самую чистую белую известь в стране.

Реконструкция печи для обжига извести в Херствилле

Почти пять десятилетий печи молчали. Вокруг них вырос куст, а два средних начали крошиться. Большие усилия сообщества и волонтерский труд сделали возможным восстановление четырех печей для обжига извести. В 1977 Пол Сагерс, эксперт по индийским артефактам, пытался сделать печи для обжига национальным историческим памятником. Хотя его усилия не увенчались успехом, другие присоединились к кампании по сбору средств, чтобы соответствовать пожертвованию в размере 5000 долларов от бизнесмена из Макокеты Эда Кирхгофа. Компания Hurstville Land and Development пожертвовала участок земли площадью 3 акра Историческому обществу округа Джексон. Имея на руках 10 000 долларов, Историческое общество округа Джексон наняло каменщика на пенсии Майрона Роквелла, чтобы он заложил и восстановил северную и южную печи. Проект стартовал 11 ноября 1981 и завершен 14 июня 1985 года. Кульминацией продолжающихся усилий стал грант на развитие сообщества, который предоставил 51 620 долларов в виде средств в сочетании с пожертвованным трудом, что привело к восстановлению двух средних печей и прилегающих стен компанией Fred Felton Masonry. По словам координатора проекта Боба Шитса, было пожертвовано около 4000 часов гражданского труда.

В 1977 Пол Сагерс, эксперт по индийским артефактам, пытался сделать печи для обжига национальным историческим памятником. Хотя его усилия не увенчались успехом, другие присоединились к кампании по сбору средств, чтобы соответствовать пожертвованию в размере 5000 долларов от бизнесмена из Макокеты Эда Кирхгофа. Компания Hurstville Land and Development пожертвовала участок земли площадью 3 акра Историческому обществу округа Джексон. Имея на руках 10 000 долларов, Историческое общество округа Джексон наняло каменщика на пенсии Майрона Роквелла, чтобы он заложил и восстановил северную и южную печи. Проект стартовал 11 ноября 1981 и завершен 14 июня 1985 года. Кульминацией продолжающихся усилий стал грант на развитие сообщества, который предоставил 51 620 долларов в виде средств в сочетании с пожертвованным трудом, что привело к восстановлению двух средних печей и прилегающих стен компанией Fred Felton Masonry. По словам координатора проекта Боба Шитса, было пожертвовано около 4000 часов гражданского труда. Пока шла работа над печами, многие люди работали за кулисами, в том числе: Патрик Костелло, Торговая палата района Макокета, «Док» Далчоу, Линн Шнор, Маквокета FFA и Историческое общество округа Джексон.

Пока шла работа над печами, многие люди работали за кулисами, в том числе: Патрик Костелло, Торговая палата района Макокета, «Док» Далчоу, Линн Шнор, Маквокета FFA и Историческое общество округа Джексон.

Историческое место принадлежит Историческому обществу округа Джексон и управляется Советом по охране природы округа Джексон.

Местоположение

Расположен в 2 милях к северу от Макокеты на шоссе 61 США.

Заповедник округа Джексон

18670 63-я улица

Макокета, ИА 52060

ТЕЛЕФОН: (563) 652-3783

ЭЛЕКТРОННАЯ ПОЧТА

Характеристики

На этом историческом месте площадью 3 акра есть придорожная зона отдыха с навесом для пикника. Пояснительные вывески рассказывают посетителю историю печей, а лестница позволяет посетителям обойти печи. Других удобств нет.

Часы работы и сезоны

Это историческое место открыто для публики круглый год с 6:00 до 22:30.

Туры доступны для групп или семей по запросу. Свяжитесь с офисом охраны природы округа Джексон по телефону (563) 652-3783, чтобы запланировать тур с сотрудником отдела образования.

Связанные элементы

История печей для обжига извести в округе Монро | Краеведческие статьи

Эми Лейзер, исполнительный директор

Историческая ассоциация округа Монро

Осень знаменует собой конец вегетационного периода в Пенсильвании, но это не означает, что работа фермера закончена. На протяжении более двух столетий одной из самых важных осенних работ фермеров округа Монро было посыпание известковым порошком своих полей. Известь обогащает и смягчает почву, подготавливая ее к посадкам следующей весной. В 18 веке немцы из Пенсильвании открыли ценность извести как улучшителя почвы. По данным Pennsylvania Agriculture and Country Life, известь была одним из наиболее важных компонентов в сельском хозяйстве Пенсильвании между 179 г.0 и 1830.

Приготовление извести часто требовало больше работы, чем ее распределение. Если у фермера на участке не было обнажения известняка, он покупал большие бушели камня в местном карьере. Один бушель извести весил примерно 80 фунтов и имел объем 1,25 кубических фута. В трех деревнях округа Монро были большие известковые карьеры и производство: Сейлорсбург; Канклтаун и Боссардсвилль. В какой-то момент истории округа Монро Боссардсвилль был центром известковой промышленности, где ежедневно добывали 2000 бушелей извести. Средний карьер в Пенсильвании производил 200 бушелей в день.

Добыв камень самостоятельно или купив его, фермеры перемещали большие бушельные плиты на территорию своей собственности для «сжигания» в печи. У многих фермеров на фермах была печь для обжига извести. Эти печи обычно строились из плоских местных камней и обычно располагались вдоль крутого склона холма или в лесистой части участка, который был слишком сложным для выращивания сельскохозяйственных культур. Затем большие куски известняка разбивались на более мелкие куски диаметром примерно восемь дюймов с помощью кувалды. Если камни имели диаметр более восьми дюймов, процесс обжига занимал больше времени.

Затем большие куски известняка разбивались на более мелкие куски диаметром примерно восемь дюймов с помощью кувалды. Если камни имели диаметр более восьми дюймов, процесс обжига занимал больше времени.

Хотя каждая печь для обжига извести уникальна, все они, как правило, имеют схожие конструкции. Плоские камни были сложены без использования раствора в цилиндрическую форму снаружи, которая образовывала внутренний вал, сужающийся к низу. Квадратная толстая стена из камней окружала цилиндр, придавая печи в целом более квадратную форму. Печи обычно достигали высоты от 10 до 20 футов. Верхнее отверстие печи имело размеры от 8 до 12 футов в поперечнике и сужалось до 3-4 футов в поперечнике внизу. В нижней части печи была помещена металлическая решетка для хранения дров, необходимых для процесса сжигания. Под решеткой было небольшое центральное отверстие, которое использовалось для сбора известкового порошка. В это маленькое отверстие можно было попасть через маленькую дверь, видимую спереди снаружи строения.

После того, как фермер разбил известь на более удобные куски, он загружал камни в верхнюю часть цилиндра печи. Необходимо было проявлять большую осторожность, чтобы камни не были слишком плотно упакованы, поскольку упаковка ограничивала бы циркуляцию воздуха, необходимого для процесса горения. Первоначально почти все печи топились дровами; более поздние иногда сжигали уголь. Наличие дровяной печи для обжига известняка требовало больше работы, но позволяло обжигать известь при более низкой температуре, что приводило к получению продукта лучшего качества. Известь будет гореть в течение одной недели при температуре от 1600 до 2100 градусов по Фаренгейту. Кроме того, потребовалось около недели, чтобы печь остыла.

В процессе обжига камни распадались на мелкий порошок, который падал через решетку и собирался на дне печи. Затем известь вынимали из печи с помощью небольшой лопаты или мотыги и вывозили на поля. На полях известь складывали в небольшие кучи на землю, где она оставалась в течение нескольких дней, пока ее не гасят или не разбрасывают вручную. Обычно известь добавляли в почву вместе с навозом. Навоз возвращал питательные вещества в почву, а известь стабилизировала рН почвы. Процесс сжигания извести гарантировал, что порошок был достаточно мелким, чтобы растворяться в почве, где он связывается с частицами глины и нейтрализует любые кислоты, присутствующие в почве.

Обычно известь добавляли в почву вместе с навозом. Навоз возвращал питательные вещества в почву, а известь стабилизировала рН почвы. Процесс сжигания извести гарантировал, что порошок был достаточно мелким, чтобы растворяться в почве, где он связывается с частицами глины и нейтрализует любые кислоты, присутствующие в почве.

Помимо того, что она является ценным удобрением почвы, известь выполняет множество других функций. Его использовали в кожевенной промышленности и часто продавали в качестве побелки для покраски подвалов и стен амбаров. Интересно, что известь применялась и в народных средствах. Известь, смешанная с множеством других ингредиентов, использовалась для лечения всего: от ожогов, боли в горле, гангрены и отеков до удаления бородавок, уничтожения кротов в саду и ремонта битого стекла.

Независимо от того, для чего он использовался, для сельского хозяйства, для здоровья или для небольших ремонтных работ, весь процесс получения известкового порошка отнимал много времени.