Содержание

Вращающаяся печь для производства извести

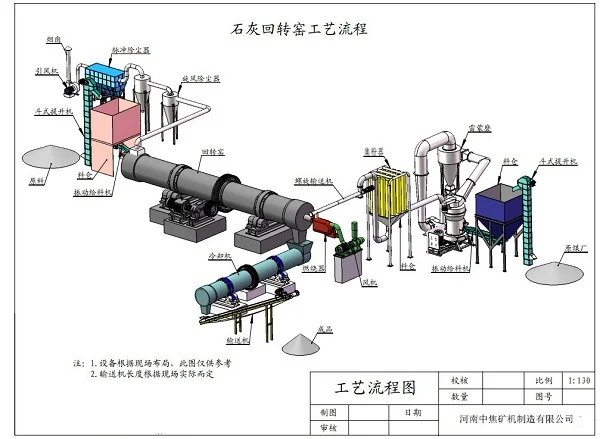

Данная вращающаяся печь предназначена для производства активной извести, которая применяется при производстве стали, бумаги, глинозёма, магния, карбида кальция и т.д. Будучи важным вспомогательным материалом для производства стали, активная известь улучшает качество расплавленной стали и повышает объем производства, одновременно снижая расход и себестоимость стали. Практика доказала, что сталелитейные предприятия, использующие активную известь, получают несомненную экономическую прибыль. Это приводит к большому спросу на активную известь в сталелитейной промышленности.

В последние годы в Китае на 40% увеличилось производство извести для сталелитейной промышленности. Однако, производство высокосортной извести с активностью более 300 мл увеличилось только на 2.5%, с 27%до 29.5%. Учитывая эти данные, мы специально разработали вращающуюся печь, предназначенную для производства высококачественных известковых материалов. Данное устройство, разработанное на основе современных китайских и зарубежных технологий, обеспечивает ежедневное производство 1000 тонн извести. Мы экспортируем печи во Вьетнам, Россию и страны Центральной Африки и т.д.

Данное устройство, разработанное на основе современных китайских и зарубежных технологий, обеспечивает ежедневное производство 1000 тонн извести. Мы экспортируем печи во Вьетнам, Россию и страны Центральной Африки и т.д.

Особенности

- Благодаря высокой производительности и надежному исполнению вращающаяся печь идеально подходит на маленьких и средних заводов по производству извести.

- Печи открытого типа имеют простую конструкцию и плавный поток воздуха. Сернистые газы могут быть своевременно выпущены, и сера, содержащаяся в топливе, не будет соединяться с загружаемыми материалами. В итоге, готовый продукт получается с очень низким содержанием серы в соответствии со стандартами сталелитейной промышленности. При соответствующих условиях известь, произведенная во вращающейся печи, имеет более высокую активность по сравнению с известь, изготовленной в газовой печи, активность которой обычно составляет более 30 мл. К примеру, наш продукт производит известь с активностью 340-380 мл, иногда 400 мл.

- Данный тип печи может обжигать мелкозернистый известняк с размером 10-50 мм.

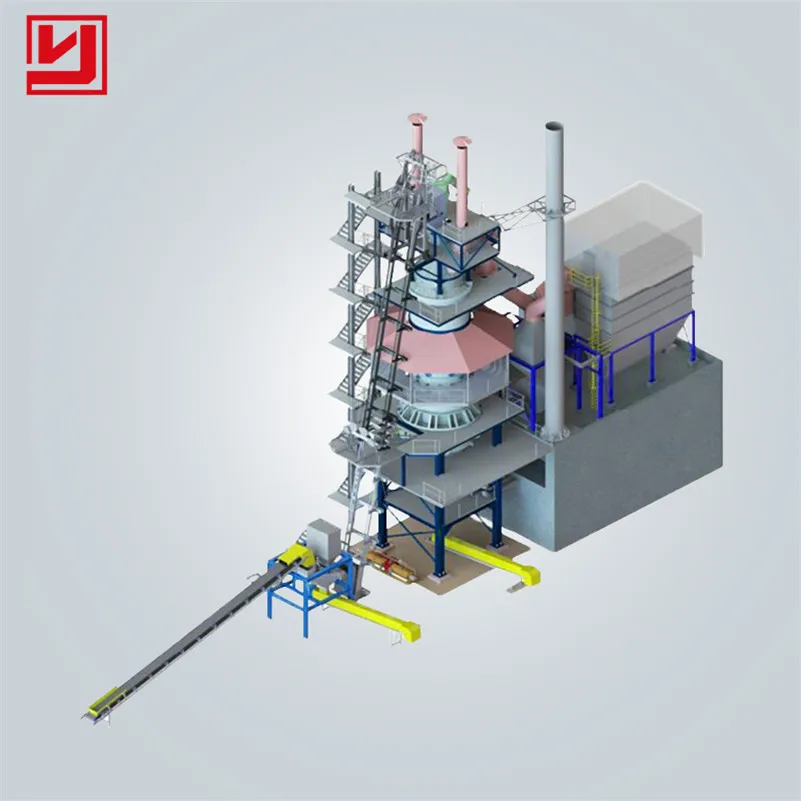

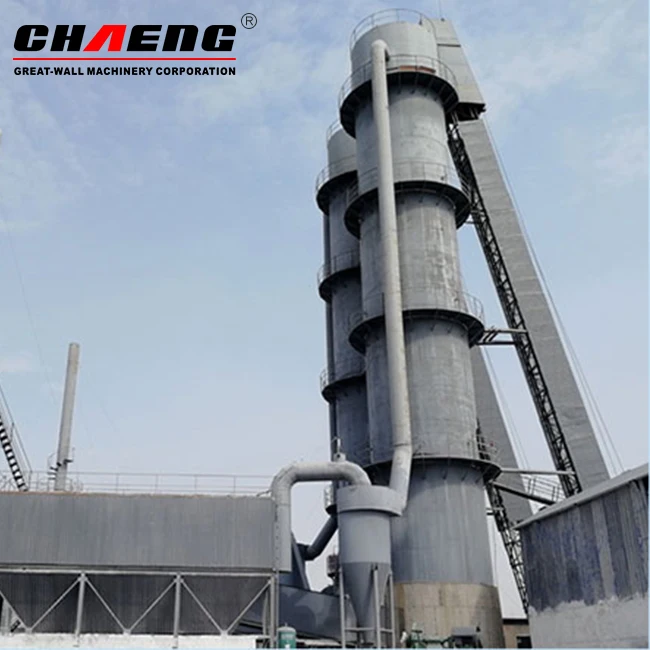

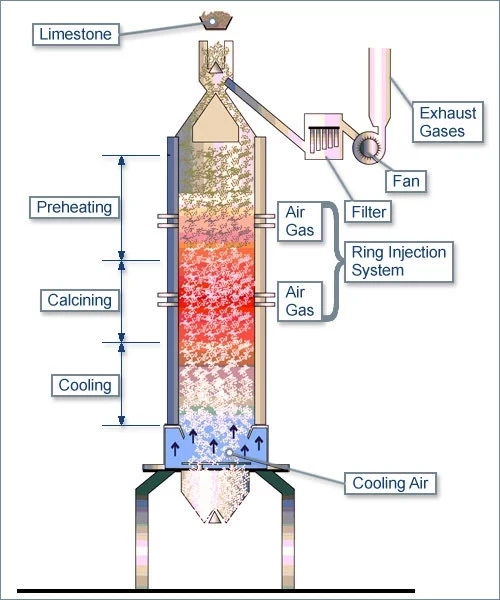

- Верхняя часть вращающейся печи для производства извести оснащена вертикальным подогревателем. Используя горячий газ, вырабатываемый во время обжига, подогреватель разогревает и предварительно разлагает известняк. Это позволяет не только улучшить производительность, но и снизить расход тепла.

- Вертикальный охладитель в нижней части печи предназначен для охлаждения горячих известковых материалов, улучшая активность извести и обеспечивая удобство подачи и транспортировки. Этот процесс также предоставляет печи относительно горячий вторичный воздух, который повышает температуру внутри печи. Это значительно снижает расход топлива.

- Отработанный газ, выпускаемый через вертикальный подогреватель, имеет температуру 280-350℃ и содержание пыли 20 г/нм3. Это облегчает обработку и соответствует требованиям по защите окружающей среды.

Технические характеристики

| Размер (м) | Φ2. 5×40 5×40 | φ2.8×42 | Φ3×46 | Φ3.2×50 | φ3.2×54 | φ3.6×56 | φ3.8×58 | Φ4×60 | Φ4.3×58 | Φ4.3×64 | Φ4.8×68 |

| Полезный объем (м3) | 142 | 190 | 235 | 292 | 390 | 430 | 505 | 575 | 670 | 738 | 1005 |

| Температура обжига (℃) | 1350/1250 | 1350/1250 | 1350/1250 | 1350/1250 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 |

| Производительность (т/сут) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 750 | 800 | 1000 |

Схожие названия

Оборудование для обжига известняка | Обжиговая печь для активной извести | Известеобжигательная печь

Компания Jiangsu Pengfei Group Co. , Ltd. – передовой производитель вращающихся печей и оборудования для измельчения. В 2019 году компания успешно прошла процедуру листинга на Гонконгской фондовой бирже, тем самым демонстрируя тесное сотрудничество с клиентами. Компания Pengfei предлагает услуги по проектированию, производству, монтажу специализированного оборудования для производителей цемента в строительной, металлургической, химической индустрии и индустрии по защите природы. Являясь EPC-контрактором, наша компания предлагает комплексные решения по проектированию, снабжению, строительству и тестированию для лучшего обслуживания наших клиентов.

, Ltd. – передовой производитель вращающихся печей и оборудования для измельчения. В 2019 году компания успешно прошла процедуру листинга на Гонконгской фондовой бирже, тем самым демонстрируя тесное сотрудничество с клиентами. Компания Pengfei предлагает услуги по проектированию, производству, монтажу специализированного оборудования для производителей цемента в строительной, металлургической, химической индустрии и индустрии по защите природы. Являясь EPC-контрактором, наша компания предлагает комплексные решения по проектированию, снабжению, строительству и тестированию для лучшего обслуживания наших клиентов.

Примеры работ

Основные проекты

-

Линия по производству активной извести

-

Производственный потенциал

-

Контроль качества. Гарантийное и постгарантийное обслуживание

-

Запчасти

Обратная связь

Другие продукты

-

- Вращающаяся печь для обжига латеритной никелевой руды

-

- Вращающаяся печь для металлургической промышленности

-

- Вращающаяся печь для переработки отходов

-

- Однобарабанный охладитель

Вращающаяся печь для производства извести: особенности процесса

Обжиговые печи служат для высокотемпературной обработки сыпучих материалов и отдельных предметов. Например, в таких устройствах обжигают известняк, магнезит, доломит, руду, керамику, огнеупорный кирпич, окрашенные элементы и т. д. В зависимости от конструкции обжиговые печи подразделяются на вращающиеся, шахтные, тоннельные, камерные и др.

Например, в таких устройствах обжигают известняк, магнезит, доломит, руду, керамику, огнеупорный кирпич, окрашенные элементы и т. д. В зависимости от конструкции обжиговые печи подразделяются на вращающиеся, шахтные, тоннельные, камерные и др.

В этой статье рассмотрим конструкцию вращающейся трубной печи, в которой известняк (СаСО3) обжигается для получения извести (СаО).

Технологический процесс не отличается особой сложностью. Чтобы получить окись кальция, известняк нужно обработать в два этапа. Сначала его нагревают до 900 °С, затем держат определенное время при температуре 900-1000 °С. При этом происходит следующая химическая реакция:

СаСО3=СаО+СО2-178,2 кДж/моль

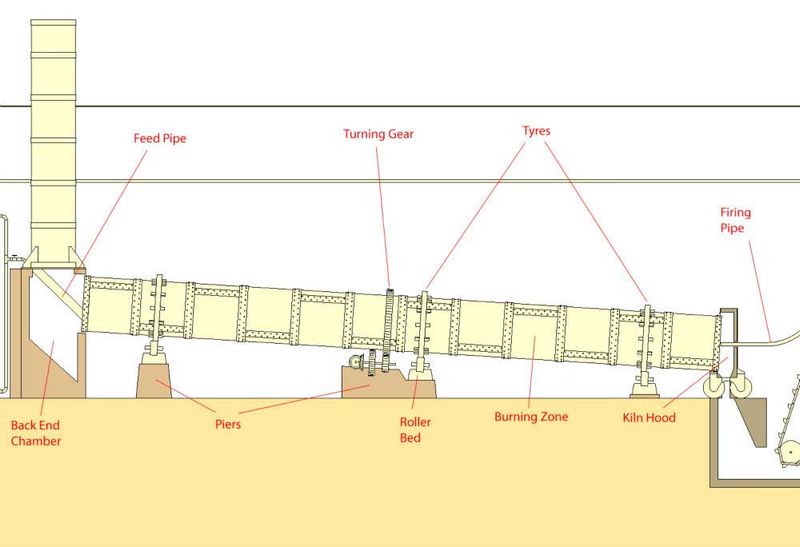

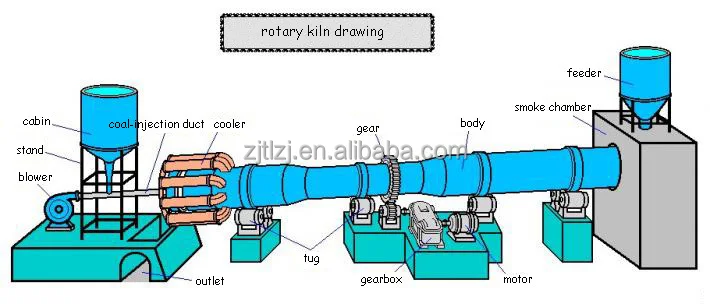

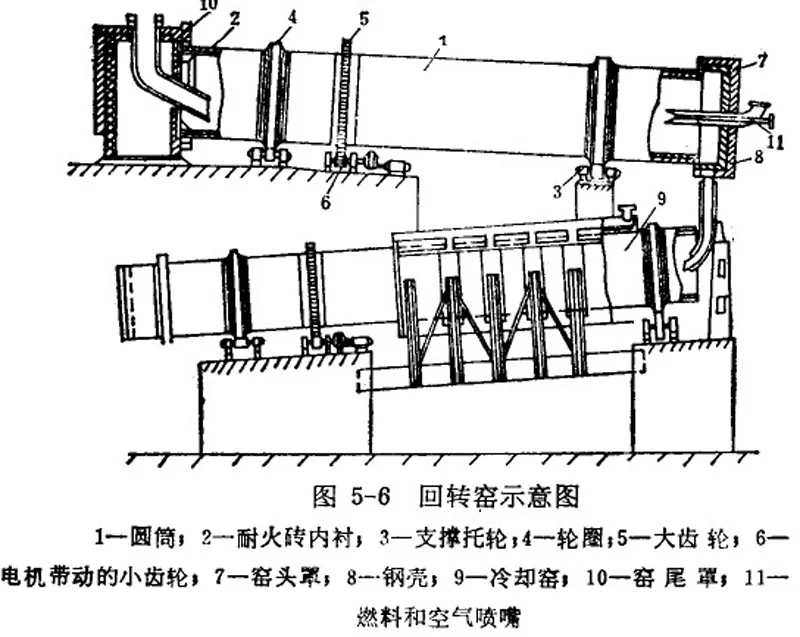

Трубчатая печь включает в себя следующие три основных узла:

- Загрузочная головка, состоящая из загрузочного устройства и газоотводной камеры.

- Металлический барабан, внутри выложенный огнеупорным кирпичом.

- Горячая головка, состоящая из топки и разгрузочной течки.

Вращательное движение передается барабану от двигателя через привод и венцовую шестерню, установленную на самом цилиндре. Ближе к его краям вмонтированы бандажи, опорой для которых служат ролики. На них приходится вся нагрузка. Барабан изготавливается диаметром 2,5-3,5 м, а его длина составляет до 80 м.

Ближе к его краям вмонтированы бандажи, опорой для которых служат ролики. На них приходится вся нагрузка. Барабан изготавливается диаметром 2,5-3,5 м, а его длина составляет до 80 м.

Металлический цилиндр устанавливается так, чтобы был незначительный наклон к горизонту – не более 2 градусов. Процесс изготовления извести начинается с загрузки известняка из бункера в барабан. Это делается с той стороны, которая выше. Благодаря наклону и вращению цилиндра известняк постепенно перемещается к противоположному краю. При этом происходит нагревание сырья до 900-1000 °С. Нужная температура достигается путем сжигания топлива в горячей головке.

Продукты горения направляются к известняку и отдают ему свое тепло. При этом температура дымовых газов превышает соответствующее значение известняка на 200-300 °С. Проходя через всю длину барабана, сырье становится известью, которая выгружается через разгрузочную течку, размещенную в блоке горячей головки.

Готовая известь забирает с собой до 15% теплоты из отопительного устройства. Путем теплообменного процесса часть энергии можно вернуть в печь. Для этого известь охлаждается воздухом, который в свою очередь нагревается.

Путем теплообменного процесса часть энергии можно вернуть в печь. Для этого известь охлаждается воздухом, который в свою очередь нагревается.

Важной особенностью только что полученной в шахтных печах извести является тот факт, что она должна быть немедленно использована. Даже небольшого промежутка времени достаточно, чтобы после контакта с влагой, которая содержится в воздухе, свежая известь (СаО) стала гашеной (Са(ОН)2).

Существенной проблемой при обжиге известняка считается значительный расход топлива. Так, на каждую тонну сырья нужно до 100 кг условного горючего (на 1 т извести – почти 200 кг у. т.). Потому актуальным является усовершенствование печей. Среди перспективных направлений отмечают использование дымовых газов, которые уносят с собой до 30% теплоты. Они могли бы применяться в рекуператорах. Важным условием для последних является их высокая коррозионная стойкость, поскольку в продуктах горения содержится известковая пыль. Такие вещества выгодно использовать для подогрева сырья перед его загрузкой в печь.

Еще одним заслуживающим внимания направлением может быть установка внутри барабана со стороны загрузки лопаток, которые бы пересыпали известняк и увеличивали площадь материала для контакта с горячим дымом. Это позволит ускорить нагрев сырья до нужной температуры.

Похожие статьи:

Работа вращающейся печи для обжига извести

Осажденный карбонат кальция, обычно называемый известковым шламом или известковым шламом , образуется при каустификации сульфатного зеленого щелока известью. В течение многих лет этот известковый шлам считался отходом и сбрасывался в реки или отстойники или использовался для заполнения заводов. Большое количество новой извести было закуплено у коммерческих производителей, чтобы заменить известь, потерянную в шламовых отходах.

Ряд производителей бумаги вскоре осознали, что можно сэкономить, регенерируя известь. Начиная с 20-х годов, усилия были направлены на установку для извлечения извести. Сегодня правильная Вращающаяся печь для обжига извести Operation является неотъемлемой частью всех современных целлюлозных заводов.

Как работает вращающаяся печь для обжига извести

Подача и питатели в печь

Высококачественная известь может производиться с постоянной скоростью только в том случае, если в печь с постоянной скоростью подается известковый шлам постоянного состава. В некоторых случаях подача в печь состоит из перекачиваемого шлама, содержащего от 55 до 65% воды. Однако в большинстве установок непосредственно перед печью устанавливается барабанный фильтр или центрифуга, чтобы снизить содержание влаги до 35–50 %. Этот кек подается в печь по шнековому конвейеру, который имеет водяную рубашку на той части, которая доходит до концевого соединения подачи в печь.

Устройство подачи шлама в виде колеса обозрения и расширительный бак, расположенный перед фильтром или центрифугой, обеспечивают постоянную скорость подачи в печь. Уравнительный резервуар должен быть снабжен эффективными средствами контроля перемешивания и разбавления для поддержания однородной консистенции подачи в устройство подачи навозной жижи колеса обозрения. Перелив из питателя возвращается в расширительный бачок. Уравнительный бак должен иметь вместимость от 1 до 2 часов загрузки печи.

Перелив из питателя возвращается в расширительный бачок. Уравнительный бак должен иметь вместимость от 1 до 2 часов загрузки печи.

Диссоциация карбоната кальция

Карбонат кальция начинает диссоциировать в печи при температуре около 1500 F. Теоретически известковый шлам можно нагреть до этой температуры и выдерживать там до завершения диссоциации. Однако этот процесс диссоциации ускоряется при повышенных температурах. Следовательно, для облегчения полной диссоциации гранул различного размера с разумным временем удерживания необходимы температуры выше 1500 F. Известь обычно выгружается из печи при температуре около 2200 F, хотя это несколько зависит от размера печи и производительности, с которой она работает.

Повышение теплового КПД

Для повышения теплового КПД печи в загрузочной части установлена цепная система. Цепи собирают известковый шлам и подвергают его воздействию горячих газов. Цепи также поглощают тепло от горячих газов, передавая это тепло, когда снова погружаются во влажный материал.

Газы входят в цепную систему при температуре от 1200 до 1400 F и выходят примерно при температуре от 300 до 550 F. Обычно известковый шлам, выходящий из цепной системы, должен иметь влажность от 10 до 15%. Если содержание влаги будет ниже этого значения, шлам больше не будет защищать цепи, в результате чего они будут окислены и разрушены горячими газами.

Отбор проб

Для оценки работы цепной системы необходимо взять пробы шлама из пробоотборного отверстия, расположенного сразу после цепной системы. Эти образцы должны быть проанализированы на содержание влаги.

Такие образцы также позволяют оператору визуально проверить, производятся ли гранулы удовлетворительного качества. Чтобы свести к минимуму пыление, известь должна проходить через печь в виде гранул диаметром около ½ дюйма. Крупные гранулы нежелательны, так как они будут перегорать снаружи. Естественная прокатка шлама по стенке печи приводит к образованию хороших окатышей при условии, что в печь с равномерной скоростью загружается шлам постоянного состава.

Чрезмерное количество примесей, особенно соды, способствует образованию больших шариков, а также колец. Опыт показывает, что содержание соды должно поддерживаться на уровне ниже 1% в пересчете на Na2O в пересчете на сухую массу. Примеси необходимо контролировать путем надлежащего осветления, промывки и фильтрации жидкости.

Контроль образования кольца

На некоторых мельницах с печами для извлечения извести возникают проблемы с образованием кольца. На характеристики звонка в данной установке влияет так много факторов, что трудно сделать какие-либо определенные утверждения относительно управления звонком. Различные количества влаги, соды, свободного оксида кальция, железа, оксида алюминия и кремнезема будут влиять на образование колец. Увеличение скорости подачи сверх нормальной производительности печи увеличивает склонность к кольцу. В некоторых случаях изменение влажности значительно уменьшило образование колец.

Увеличение скорости подачи сверх нормальной производительности печи увеличивает склонность к кольцу. В некоторых случаях изменение влажности значительно уменьшило образование колец.

Тенденция к образованию колец более выражена в печах малого диаметра, чем в печах большого диаметра. Это связано с большим арочным эффектом в небольшой печи. Меньший арочный эффект в печи большого диаметра позволит агломерирующему материалу легче отделяться, тем самым сводя к минимуму образование колец. Иногда изменение скорости печи или изменение условий обжига помогает преодолеть звон.

Надлежащее сжигание во вращающейся печи для обжига извести

Однородность продукта печи, а также работа печи в целом зависят, во-первых, от контролируемой подачи и, во-вторых, от надлежащего контроля сжигания. Хороший контроль как подачи, так и горения позволит установить и поддерживать определенный температурный градиент по всей длине печи. Любые колебания горения или подачи в печь вызовут соответствующие изменения этого температурного градиента, в результате чего известь не будет прокалена равномерно.

Постоянная тяга в топочном колпаке необходима для хорошего контроля горения. Должен быть установлен автоматический регулятор тяги. Этот контроллер будет регулировать заслонку в выхлопной системе, чтобы поддерживать постоянную тягу в колпаке для сжигания. Обычная тяга в колпаке для сжигания составляет 0,05 дюйма водяного столба.

Топливо должно сжигаться с избытком воздуха от 5 до 10%, чтобы обеспечить полное сгорание. Слишком много воздуха, так же как и слишком мало воздуха, расходует топливо. Следует проводить периодический анализ выхлопных газов Orsat, чтобы определить, поддерживается ли правильная тяга в колпаке топки для надлежащих условий горения.

Горелку следует отрегулировать таким образом, чтобы пламя ограничивалось длинным узким конусом и не касалось кирпичной футеровки, так как соударение значительно сокращает срок службы кирпича.

Панель управления вращающейся печью для обжига извести

Для надлежащей регистрации, интерпретации и контроля работы печи оператору должны быть доступны записи температуры отходящих газов, температуры зоны горения, скорости потока топлива и тяга на загрузочном конце печи, а также на обжиговом колпаке. Все эти приборы вместе с необходимыми манометрами, амперметрами, вольтметрами и кнопками запуска двигателя должны быть смонтированы на щите управления, расположенном на горящем этаже.

Все эти приборы вместе с необходимыми манометрами, амперметрами, вольтметрами и кнопками запуска двигателя должны быть смонтированы на щите управления, расположенном на горящем этаже.

Пылеуловитель вращающейся печи для обжига извести

Цепная система в печи для обжига известкового шлама является отличным пылеуловителем. Однако небольшое количество пыли будет уноситься с выхлопными газами, что делает желательной систему пылеулавливания. Возврат собранной пыли в систему уменьшит количество необходимой подпиточной извести.

Перед выбором пылеулавливающего оборудования необходимо решить, в какой форме удобнее всего обращаться с собранной пылью на конкретной мельнице. Пыль может быть собрана в сухом виде в простом циклоне или в промышленном коллекторе, прокачана водой и смыта в отходы или возвращена в систему. Протяжка необходима для обеспечения готовности к транспортировке и возвращению в систему. Иногда возникают трудности с удалением этой тонкой пыли водой. Коллектор мокрого типа соберет пыль в форму, сразу удобную для дальнейшего использования.

Коллектор мокрого типа соберет пыль в форму, сразу удобную для дальнейшего использования.

КАК ЗАПУСТИТЬ РОТАЦИОННУЮ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТИ

ВНИМАНИЕ: Кирпичная футеровка должна быть тщательно высушена перед первым пуском печи и сразу после капитального ремонта футеровки. Невыполнение этого требования может привести к разрушению футеровки, когда печь будет доведена до рабочей температуры.

Футеровку можно высушить, поддерживая небольшой огонь в печи в течение приблизительно 48 часов. В течение этого периода печь следует поворачивать на 180 градусов каждые полчаса.

Процедура запуска печи для обжига извести

- a. Запустите вытяжной вентилятор с полностью закрытой заслонкой. Когда вентилятор достигнет рабочей скорости, откройте заслонку, чтобы обеспечить достаточную тягу в колпаке для сжигания, чтобы предотвратить выброс дыма вокруг колпака при воспламенении масла. Величина требуемой тяги будет варьироваться в зависимости от конкретной установки, но в большинстве случаев будет достаточно тяги от 0,05 до 0,10 дюйма водяного столба.

- б. Запустите систему сжигания топлива на низкой скорости в соответствии с инструкциями производителя оборудования для сжигания.

- с. Переустановите заслонку вытяжного вентилятора, чтобы поддерживать достаточную тягу и предотвратить утечку горячих газов вокруг кожуха топки. Для этого потребуется осадка примерно от 0,00 до 0,05 дюйма водяного столба.

- д. Отрегулируйте пламя, чтобы избежать столкновения с кирпичом.

- эл. Вращайте печь на 180 градусов каждые 15 минут в течение 1 часа.

- ф. Начните подачу шлама с низкой скоростью и включите печь на низкой скорости в течение следующего часа.

- г. Постепенно увеличивайте расход масла, но поддерживайте температуру выхлопных газов ниже 550 F. Прежде чем выгружать какой-либо продукт, печь следует разогреть до сильного нагрева. Количество масла, необходимое как для пуска, так и для нормальной работы, можно определить только опытным путем.

- час. Когда печь горячая и выгружает известь, увеличивайте скорость и скорость подачи на один шаг за раз до желаемой скорости.

Это необходимо делать постепенно, чтобы обеспечить высокое качество извести в течение всего пускового периода.

Это необходимо делать постепенно, чтобы обеспечить высокое качество извести в течение всего пускового периода. - я. Расход топлива и тяга колпака должны регулироваться при каждом изменении скорости печи или скорости подачи. Если используется автоматический регулятор тяги, тягу теперь можно установить на нужное значение. После этого контроллер автоматически поддерживает желаемое и заданное значение.

ЭКСПЛУАТАЦИЯ ПЕЧИ ДЛЯ ОБЖИГАНИЯ ИЗВЕСТИ

Температура отходящих газов

Температура отходящих газов в печах с цепью колеблется от 300 до 550 F, в зависимости от конкретной установки. Через несколько дней работы будет указана средняя температура для нормальной работы. Смотрите регистратор. Любое необычное повышение температуры может указывать на остановку подачи в печь. Температура будет меняться в зависимости от скорости вращения печи или содержания влаги в сырье.

Тяга

Используйте только такую тягу, чтобы обеспечить воздух для горения и предотвратить появление дыма в дымовой трубе._G_DRI_3-6.jpg) Слишком большая тяга охлаждает выпускной конец, а также расходует топливо. Выхлопные газы печи следует часто проверять с помощью газоанализатора Orsat. Содержание кислорода должно поддерживаться на уровне 1,5% или менее, при этом в выхлопных газах не должно быть горючих веществ.

Слишком большая тяга охлаждает выпускной конец, а также расходует топливо. Выхлопные газы печи следует часто проверять с помощью газоанализатора Orsat. Содержание кислорода должно поддерживаться на уровне 1,5% или менее, при этом в выхлопных газах не должно быть горючих веществ.

Состав осадка

Содержание влаги в осадке на фильтре или центрифуге должно поддерживаться постоянным с помощью регулятора консистенции. Также важно поддерживать процентное содержание примесей в иле на постоянном уровне.

Скорость подачи

Устройство подачи навозной жижи в виде колеса обозрения приводится в движение четырехскоростным двигателем, электрически сблокированным с четырехскоростным приводным двигателем печи для обеспечения постоянной скорости подачи на оборот печи. Кроме того, имеется переключатель скорости, который позволяет оператору определить оптимальную скорость подачи в печь для заданной скорости печи.

При первоначальной установке должны быть предприняты шаги, обеспечивающие способ определения скорости подачи твердых частиц в печь. Калибровочный резервуар, следующий за устройством подачи шлама на колесе обозрения, позволит оператору периодически проверять скорость подачи шлама на фильтр или центрифугу. Если известно содержание влаги в суспензии, можно легко определить скорость поступления твердых веществ в печь. Скорость поступления твердых частиц в фильтр должна постоянно поддерживаться на постоянном уровне.

Калибровочный резервуар, следующий за устройством подачи шлама на колесе обозрения, позволит оператору периодически проверять скорость подачи шлама на фильтр или центрифугу. Если известно содержание влаги в суспензии, можно легко определить скорость поступления твердых веществ в печь. Скорость поступления твердых частиц в фильтр должна постоянно поддерживаться на постоянном уровне.

В то время как устройство подачи шлама обеспечивает постоянство объема шлама в печи на оборот печи, количество твердых частиц в печи может варьироваться, если только состав шлама не поддерживается постоянным, как указано в разделе «Состав шлама, » выше.

Пламя

Наилучшие результаты достигаются при использовании длинного устойчивого пламени. Не допускайте попадания пламени на облицовку или материал.

Пробы ила

Ежечасно пробы ила следует брать из отверстий для проб, расположенных сразу после цепной системы. Эти образцы должны быть проанализированы лабораторией на содержание влаги, соды и свободной извести, а результаты должны быть перечислены в паспорте печи. Эта информация необходима для правильного изучения работы печи.

Эта информация необходима для правильного изучения работы печи.

Эти образцы также позволят оператору увидеть, производятся ли гранулы удовлетворительного качества.

Образцы извести

Ежечасно необходимо отбирать образцы извести с разгрузочного конца печи для определения «доступной извести» (CaO). Хорошая работа печи должна привести к получению продукта с доступным содержанием извести 90%.

Ежедневные отчеты

Разлинованная форма должна быть распечатана для записи соответствующих данных, связанных с обжигом извести. В наиболее часто используемых формах отчетов предусмотрены места, обозначенные как «Смена 1», «Смена 2» и «Смена 3», для подписей трех человек, ответственных за эти смены, чтобы можно было легко возложить ответственность за нарушения в любой смене.

Данные, которые должны ежечасно заноситься в отчет, приведены в таблице I.

Несмотря на то, что используются записывающие устройства, использование формы ежедневного отчета, требующей ежечасного ввода оператором значащих цифр, обеспечивает лучший контроль над процессом.

Ежедневные отчеты отправляются супервайзеру для использования при составлении ежемесячного отчета. Они также быстро обратят его внимание на любое ненормальное состояние во время операции.

КАК ОСТАНОВИТЬ РОТАЦИОННУЮ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТИ

Процедура закрытия ПЕЧИ

- a. Остановите подачу масла, включите подающий и вытяжной вентиляторы и закройте заслонку вентилятора. (Однако, чтобы предотвратить выдувание пыли вокруг колпака для обжига, может потребоваться немного приоткрыть заслонку вентилятора.)

- б. Продолжайте вращать печь на минимальной скорости в течение 5 минут, а затем полностью остановите печь.

- с. Вращайте печь точно на 180 градусов каждые 5 минут в течение следующего часа.

- д. Вращайте печь точно на 180 градусов каждые 10 минут в течение второго часа.

- эл. Каждые 30 минут поворачивайте печь ровно на 180 градусов, пока она не остынет.

- ф.

Не запускайте вытяжной вентилятор, пока печь не остынет ниже красного каления. Затем откройте дверцу в колпаке для обжига и включите вытяжной вентилятор, чтобы пропустить охлаждающий воздух через печь. Поток воздуха должен регулироваться заслонкой на выходе вентилятора, чтобы предотвратить перегрузку двигателя вентилятора.

Не запускайте вытяжной вентилятор, пока печь не остынет ниже красного каления. Затем откройте дверцу в колпаке для обжига и включите вытяжной вентилятор, чтобы пропустить охлаждающий воздух через печь. Поток воздуха должен регулироваться заслонкой на выходе вентилятора, чтобы предотвратить перегрузку двигателя вентилятора. - г. В случае сбоя питания печь должна вращаться с помощью привода вспомогательного бензинового двигателя в соответствии с шагами а, б, в, г и д, описанными выше.

- час. Иногда поломка оборудования, предшествующего печи, требует короткого периода работы без загрузки печи. В этих условиях скорость потока масла и настройки вытяжного вентилятора можно оставить без изменений, если вода будет поступать в загрузочную часть печи. Скорость потока должна быть равна скорости поступления воды в печь. Это создаст примерно одинаковую тепловую нагрузку на загрузочный конец печи и поддержит ту же температуру отходящих газов. Такое действие предотвратит повреждение цепной системы горячими выхлопными газами.

ОБСЛУЖИВАНИЕ РОТАЦИОННОЙ ПЕЧИ ДЛЯ ОБЖИГАНИЯ ИЗВЕСТИ

Вращающаяся печь для обжига извести | Выберите огнеупорные изделия

Вращающиеся печи для обжига извести обычно имеют четыре зоны огнеупоров с различными типами огнеупоров. Для длинных технологических печей требуется устойчивый к истиранию высокопрочный глиноземный кирпич для зоны загрузки. Зона зарядки — это место, где истирание камня может быть особенно сильным. Короткие печи с предварительным нагреванием обычно не имеют зоны загрузки, которая подвергается сильному истиранию, поскольку предварительно нагретый камень частично размягчается.

В зоне обжига известняк (карбонат кальция) нагревают для подготовки к зоне обжига. Огнеупорный кирпич класса глинозема 70% является наиболее распространенной огнеупорной футеровкой. В зоне обжига поддерживаются самые высокие температуры, и она доводит реакцию обезуглероживания до завершения с образованием негашеной извести, то есть оксида кальция (CaO).

Скорость прокаливания зависит от времени пребывания в печи и рабочей температуры. Огнеупорные внутренние детали могут способствовать повышению эффективности печи за счет рекуперации тепла от выхлопных газов печи.

Этот процесс повышает производительность и снижает коэффициент расхода топлива для известкового продукта.

Зона разгрузки современной печи для обжига извести обычно содержит плотину. Строительство плотины используется для увеличения времени пребывания извести в печи.

В печи для обжига извести используется основной кирпич, глиноземистый кирпич и огнеупорный глиняный кирпич. Rescomag 85 — лучший вариант основного кирпича для суровых условий в зоне горения. Seneca 60P — это самый идеальный глиноземистый кирпич для зоны обжига с точки зрения устойчивости к истиранию.

Основной огнеупорный кирпич для зоны обжига:

Основной магнезиальный кирпич более совместим с известью, устойчив к изгибу и обеспечивает надежность футеровки вращающейся печи с увеличенным известковым покрытием. Greenfree KF отличается высоким содержанием шпинели и обеспечивает значительно более низкую температуру оболочки благодаря улучшенной теплопроводности. Rescomag 85 — лучший вариант для суровых условий в зоне горения.

Greenfree KF отличается высоким содержанием шпинели и обеспечивает значительно более низкую температуру оболочки благодаря улучшенной теплопроводности. Rescomag 85 — лучший вариант для суровых условий в зоне горения.

Глиноземистый кирпич

Футеровка из глиноземистого кирпича с содержанием от 60% до 70% является наиболее распространенным типом кирпича в зонах обжига. Rescal 70D предлагает стабильные экономичные характеристики, сохраняя при этом хорошую устойчивость к щелочам и положительные свойства повторного нагрева для повышения стабильности футеровки. Высокое качество Seneca 60Ps обеспечивает повышенную стойкость к истиранию по конкурентоспособной цене.

Фосфатные связки придают глиноземному кирпичу высокую механическую прочность и исключительную стойкость к истиранию при высоких температурах. Alumex P-85-HS представляет собой обожженный фосфатно-связанный кирпич класса глинозема 80%. Alumex P-85-HS эффективен в зонах загрузки длинных вращающихся печей для обжига извести. Alumex P-85-HS также эффективен для футеровки корпуса печи, где используются теплообменники.

Alumex P-85-HS также эффективен для футеровки корпуса печи, где используются теплообменники.

ДОПОЛНИТЕЛЬНЫЕ ПРОДУКТЫ

ПДС

паспорт безопасности

KRICON® 32-70 представляет собой 77-процентный оксид алюминия с низким содержанием железа, пригодный для литья с температурным пределом 3200°F. Он обеспечивает повышенную шлакостойкость и положительное расширение при повторном нагреве при температурах выплавки стали, что обеспечивает герметичность и отсутствие трещин в футеровке литейных ковшей и разливочных желобов.

ПДС

KRICON® 32-70 представляет собой 77-процентный оксид алюминия с низким содержанием железа, пригодный для литья с температурным пределом 3200°F. Он обеспечивает повышенную шлакостойкость и положительное расширение при повторном нагреве при температурах выплавки стали, что обеспечивает герметичность и отсутствие трещин в футеровке литейных ковшей и разливочных желобов.

Он обеспечивает повышенную шлакостойкость и положительное расширение при повторном нагреве при температурах выплавки стали, что обеспечивает герметичность и отсутствие трещин в футеровке литейных ковшей и разливочных желобов.

ПДС

паспорт безопасности

Обожженный сверхпрочный кирпич, устойчивый к угарному газу

ПДС

паспорт безопасности

QUIKTURN 32-70 PC — это бетонная смесь с низким содержанием цемента и 70% глинозема, которую можно укладывать методами вибрационной заливки, нагнетания и торкретирования. После окончательного затвердевания этот уникальный литейный материал можно нагревать без традиционного графика постепенного нагрева. Обратитесь к рекомендуемому графику нагрева QUIKTURN для начального нагрева.

После окончательного затвердевания этот уникальный литейный материал можно нагревать без традиционного графика постепенного нагрева. Обратитесь к рекомендуемому графику нагрева QUIKTURN для начального нагрева.

ПДС

QUIKTURN 60C — это 59% глинозема на основе муллита, литейный материал с ультранизким содержанием цемента, предназначенный для вибрационного литья. Этот продукт рекомендуется для ремонта новой и полной футеровки с использованием анкерной конструкции. После первоначального схватывания футеровка печи может быть возвращена в эксплуатацию без отверждения или традиционного регулируемого графика нагрева. QUIKTURN 60C обладает отличной прочностью, устойчивостью к щелочам и истиранию.

ПДС

паспорт безопасности

RESCOBOND 3000 представляет собой химически связанный, отверждаемый на воздухе однокомпонентный огнеупорный литейный материал. Этот продукт связывается с существующим огнеупором и может использоваться в самых разных областях, включая ремонт. Для использования смешайте RESCOBOND 3000 с водой и залейте. Он быстро затвердевает и может нагреваться вскоре после укладки.

ПДС

паспорт безопасности

RESCOBOND 3000G представляет собой химически связанную, отверждаемую на воздухе, однокомпонентную торкрет-массу. Этот продукт может быть установлен обычными методами торкретирования и ручной упаковки, а также приклеен к существующему огнеупору. При торкретировании для этой смеси НЕ рекомендуется использовать предварительное демпфирование. Этот продукт быстро схватывается и может нагреваться вскоре после установки. RESCOBOND 3000G НЕЛЬЗЯ укладывать методом вибрационной заливки.

Этот продукт может быть установлен обычными методами торкретирования и ручной упаковки, а также приклеен к существующему огнеупору. При торкретировании для этой смеси НЕ рекомендуется использовать предварительное демпфирование. Этот продукт быстро схватывается и может нагреваться вскоре после установки. RESCOBOND 3000G НЕЛЬЗЯ укладывать методом вибрационной заливки.

ПДС

RESCOCAST 15GM представляет собой литейный бетон общего назначения с температурой 2600°F, который можно укладывать методом вибрационного литья. Он предназначен для использования в огнеупорных материалах в бункерах для золы электростанций, а также для других применений, где требуется высокая прочность, умеренная стойкость к истиранию и средние изоляционные показатели. RESCOCAST 15GM также является отличным продуктом для торкретирования, который также можно наносить шпателем.

RESCOCAST 15GM также является отличным продуктом для торкретирования, который также можно наносить шпателем.

ПДС

паспорт безопасности

RESCOMAG 85 представляет собой обожженную футеровку печи из магнезитовой шпинели, изготовленную из сырья высокой чистоты и с высоким содержанием синтетического шпинельного зерна. RESCOMAG 85 демонстрирует исключительно хорошую устойчивость к термическому удару и растрескиванию, а также стабильность объема при высоких температурах. RESCOMAG 85 — идеальная футеровка для верхней и нижней переходных зон вращающихся цементных печей.

ПДС

паспорт безопасности

RESCOMAG 85-C представляет собой обожженную футеровку печи из магнезитовой шпинели, изготовленную из сырья высокой чистоты и с высоким содержанием шпинельного зерна. RESCOMAG 85-C демонстрирует исключительно хорошие показатели теплового удара, теплопроводности и механической стойкости. RESCOMAG 85-C — идеальная футеровка для верхней и нижней переходных зон вращающихся цементных печей.

ПДС

паспорт безопасности

R-MAX C — это износостойкая заливочная смесь с низким содержанием цемента и 70% глинозема. Это литье должно быть установлено только вибрационным литьем; специально формируют вибрацию.

Это литье должно быть установлено только вибрационным литьем; специально формируют вибрацию.

ПДС

паспорт безопасности

R-MAX C — это износостойкая заливочная смесь с низким содержанием цемента и 70% глинозема. Это литье должно быть установлено только вибрационным литьем; специально формируют вибрацию.

ПДС

паспорт безопасности

R-MAX G — это высокоэффективная торкрет-масса с температурой 3200°F, разработанная для обеспечения максимальной стойкости к истиранию и отличной прочности при любых рабочих температурах. R-Max G следует устанавливать с использованием обычных методов торкретирования.

R-Max G следует устанавливать с использованием обычных методов торкретирования.

ПДС

паспорт безопасности

R-MAX G — это высокоэффективная торкрет-масса с температурой 3200 °F, разработанная для обеспечения максимальной стойкости к истиранию и отличной прочности при любых рабочих температурах. RMax G следует устанавливать с использованием обычных методов торкретирования. Представленные данные являются средними результатами испытаний в соответствии с рекомендациями, изложенными в ASTM C-903; «Подготовка образцов огнеупорного бетона методом холодного торкретирования».

ПДС

паспорт безопасности

R-MAX G — это высокоэффективная торкрет-масса с температурой 3200°F, разработанная для обеспечения максимальной стойкости к истиранию и отличной прочности при любых рабочих температурах. R-Max G следует устанавливать с использованием обычных методов торкретирования.

ПДС

паспорт безопасности

R-MAX G QT — это высокоэффективная торкрет-масса, разработанная для обеспечения высокой стойкости к истиранию и отличной прочности. R-Max G QT следует устанавливать с использованием обычных методов торкретирования. После окончательного схватывания эту уникальную смесь для пистолета можно нагревать без традиционного контролируемого графика нагрева. Идеальное применение этого продукта включает в себя области сильного истирания, где трудно контролировать нагрев огнеупора или желателен более короткий график нагрева.

R-Max G QT следует устанавливать с использованием обычных методов торкретирования. После окончательного схватывания эту уникальную смесь для пистолета можно нагревать без традиционного контролируемого графика нагрева. Идеальное применение этого продукта включает в себя области сильного истирания, где трудно контролировать нагрев огнеупора или желателен более короткий график нагрева.

ПДС

R-MAX G QT — это высокоэффективная торкрет-масса, разработанная для обеспечения высокой стойкости к истиранию и отличной прочности. R-Max G QT следует устанавливать с использованием обычных методов торкретирования. После окончательного схватывания эту уникальную смесь для пистолета можно нагревать без традиционного контролируемого графика нагрева. Идеальное применение этого продукта включает в себя области сильного истирания, где трудно контролировать нагрев огнеупора или желателен более короткий график нагрева.

Идеальное применение этого продукта включает в себя области сильного истирания, где трудно контролировать нагрев огнеупора или желателен более короткий график нагрева.

ПДС

паспорт безопасности

R-MAX PC — это перекачиваемый, устойчивый к истиранию литейный материал, содержащий 70% глинозема. Этот монолитный бетон может быть установлен методом вибрационного литья, нагнетания или торкретирования.

ПДС

R-MAX PC — это перекачиваемый, устойчивый к истиранию литейный материал, содержащий 70% глинозема. Этот монолитный бетон может быть установлен методом вибрационного литья, нагнетания или торкретирования.

Этот монолитный бетон может быть установлен методом вибрационного литья, нагнетания или торкретирования.

ПДС

паспорт безопасности

R-MAX PC QT — это перекачиваемый, устойчивый к истиранию литейный материал, содержащий 80% глинозема. Этот литейный объект может быть установлен методами вибрационного литья и нагнетания. Идеальное применение для этого литья – области с сильным истиранием, где трудно контролировать нагрев огнеупора.

ПДС

паспорт безопасности

Обожженный высокоглиноземистый кирпич

ПДС

паспорт безопасности

VIBROCAST 60PC представляет собой перекачиваемый бетонный раствор с низким содержанием цемента и 60% глинозема на основе муллитового заполнителя, который можно укладывать методами вибрационной заливки, нагнетания и торкретирования.

Не запускайте вытяжной вентилятор, пока печь не остынет ниже красного каления. Затем откройте дверцу в колпаке для обжига и включите вытяжной вентилятор, чтобы пропустить охлаждающий воздух через печь. Поток воздуха должен регулироваться заслонкой на выходе вентилятора, чтобы предотвратить перегрузку двигателя вентилятора.

Не запускайте вытяжной вентилятор, пока печь не остынет ниже красного каления. Затем откройте дверцу в колпаке для обжига и включите вытяжной вентилятор, чтобы пропустить охлаждающий воздух через печь. Поток воздуха должен регулироваться заслонкой на выходе вентилятора, чтобы предотвратить перегрузку двигателя вентилятора.