Содержание

Баллада о кривых шаловливых ручонках — журнал «АБС-авто»

Обычно в балладах рассказывается о чем-то трагическом и монументальном. Вот, например, у Пушкина: взял вещий Олег в руки череп коня, а из оного черепа как выскочит змея в плохом настроении – и нет князя! Но наша баллада будет не о соблюдении техники безопасности (как у Александра Сергеевича), а о халтуре и ее последствиях при проведении ремонтных работ – как у английского поэта и священника XVII века Джорджа Герберта. Напомню, в этой балладе кузнец не забил гвоздь в подкову – и армия проиграла сражение.

Вступление. Металлолом

Итак, привез клиент на станцию старенькую машину – почините, говорит, ей мотор. Он работает, однако что-то плохо: греется, масло «жрет», да и вообще что-то там странно постукивает. Отвечают ему на СТО: «Конечно! Вот прям сейчас и починим вашу железную лошадку!».

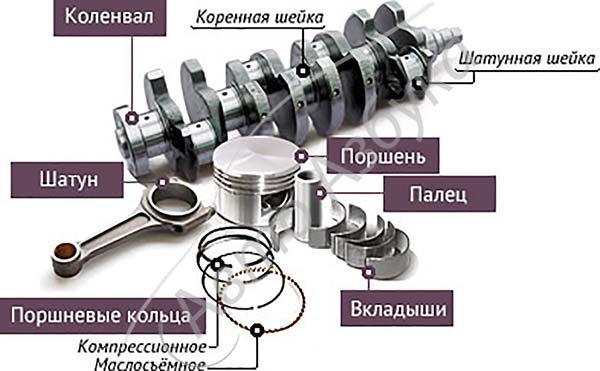

Долго ли, коротко ли, но не прошло и пары-тройки месяцев, как машину возвращают счастливому владельцу. С новыми поршнями, кольцами, вкладышами, клапанами, прокладками и другими разными красивыми детальками. Катайся и радуйся!

С новыми поршнями, кольцами, вкладышами, клапанами, прокладками и другими разными красивыми детальками. Катайся и радуйся!

Но радость, как это иногда случается, длилась недолго – не проехав и тысячи километров, двигатель «сдох» – а фактически взорвался, окончательно и бесповоротно. И восстановлению не подлежит, даже с использованием самых «древних» способов: уже ничего нельзя ни подварить, ни расточить, ни приклепать. Некуда и нечего. Груда железа, которой путь только на свалку.

Гильза цилиндра разрушилась, а двигатель превратился в груду железа…Обрыв тарелки клапана для камеры сгорания никогда не проходит бесследноА вот и сам «оборванец» — судя по соседнему гнутому клапану,

обрыв случился от удара поршня

Автовладелец возвращается на СТО в «расстроенных чувствах» – и спрашивает: «Ну как же так?». А ему в ответ: «Ну, мы ж говорили, что не хватает деталей? А Вы подписали бумагу, в которой прописано, что наш сервис не отвечает за качество деталей, которые Вы нам не подвезли. Что Вы ж теперь от нас хотите?».

Что Вы ж теперь от нас хотите?».

На что автовладелец говорит, что да, действительно – такую бумагу подписывал. Да – не подвез всех деталей. Но разве должен мотор вот так вот взрываться? Кажется, что дело тут нечисто…

И в самом деле – а что такого сделали ремонтники, чтобы из плохо, но работающего двигателя «соорудить» такую кучу металлолома?

Сюжет. Между молотом и наковальней

Разборка двигателя показала, что один поршень в моторе полностью разрушился: от него остались лишь мелкие кусочки. Но одновременно с этим «приказал долго жить» и выпускной клапан в этом же цилиндре. А это – вполне себе характерная поломка, которая может указать на виновника происшествия.

Дело в том, что когда обрывается клапан и разрушается поршень, то в 99,9% случаев «виноват» клапан. Традиционный «сценарий» развития такой поломки следующий: когда на средних оборотах двигателя (по какой-то причине) разрушается клапан, его тарелка, оторвавшись от стержня и перемещаясь в цилиндре хаотично, попадает между поршнем и головкой блока.

Поршень фактически вбивает тарелку в стенку камеры сгорания, но его прочность в любом случае ниже прочности головки блока. Несколько таких ходов – и осколки поршня вместе с тарелкой осыпаются в поддон картера. Ну а дальше по цепочке – дыра в блоке цилиндров, убитая головка блока, коленвал. Свалка, в общем… Что на первый взгляд, полностью соответствовало общей картине происшествия.

Эксперт, проводивший исследование по просьбе владельца, не стал себя утруждать разными версиями и сразу сделал вывод о том, что поломка двигателя произошла вследствие разрушения клапана. Ну а клапану, очевидно, «помогли» ремонтники – якобы чего-то там не так точили, резали или притирали. Хотя никаких особых признаков кривого точения найти так и не удалось…

Естественно, выводы экспертизы не понравились руководству СТО – дескать, мы же предупреждали клиента, что он не предоставил всех необходимых запчастей, а значит, мы можем ставить что угодно – и ответственности ни за что мы не несем. А вот и бумага, подписанная клиентом…

А вот и бумага, подписанная клиентом…

Ну, раз такое дело – решили сделать еще одну экспертизу. И совершенно неожиданно выяснился крайне странный, интересный и серьезный факт.

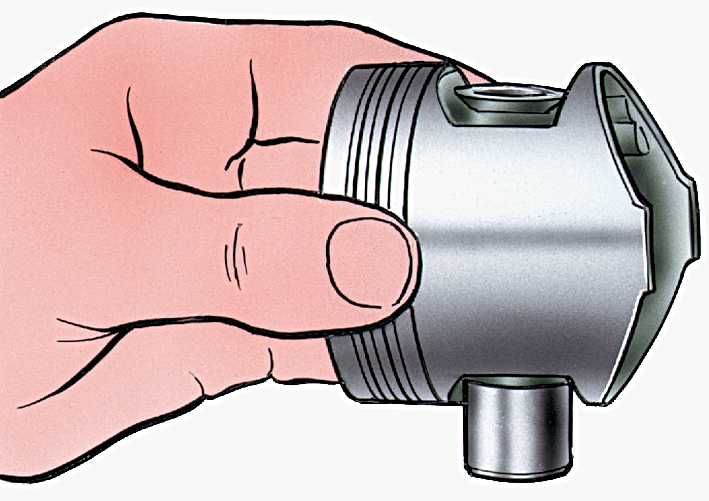

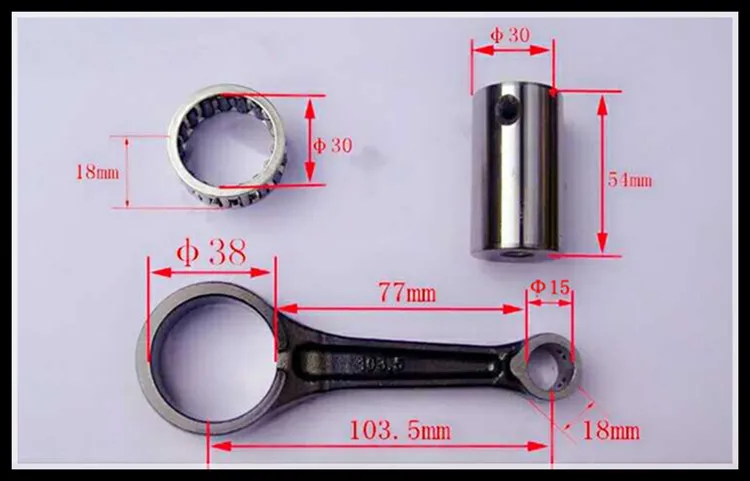

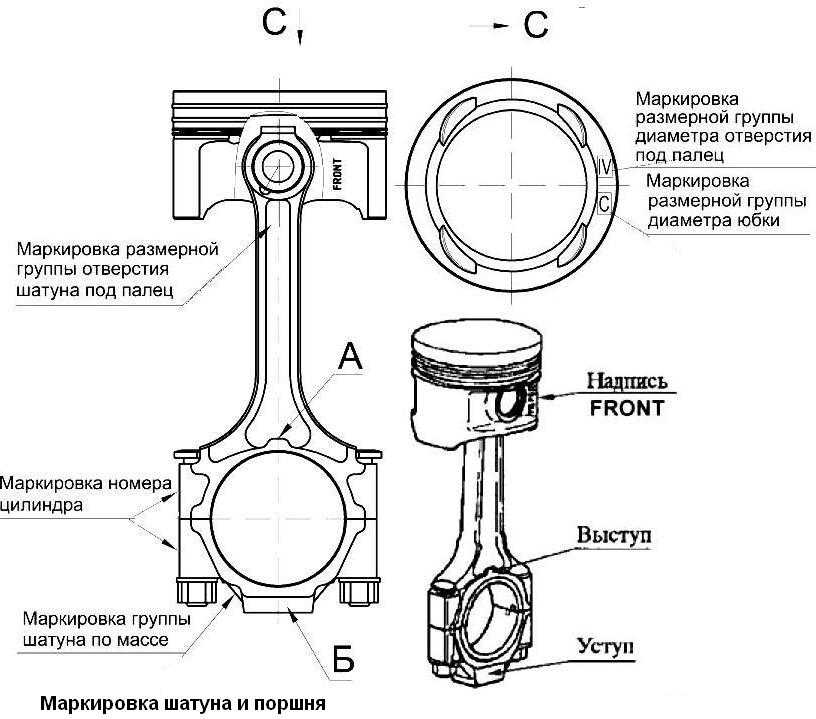

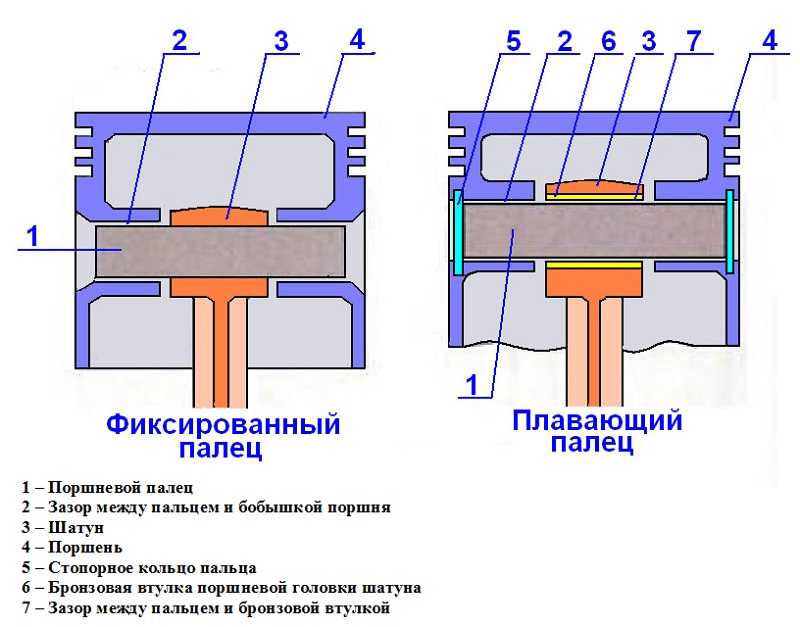

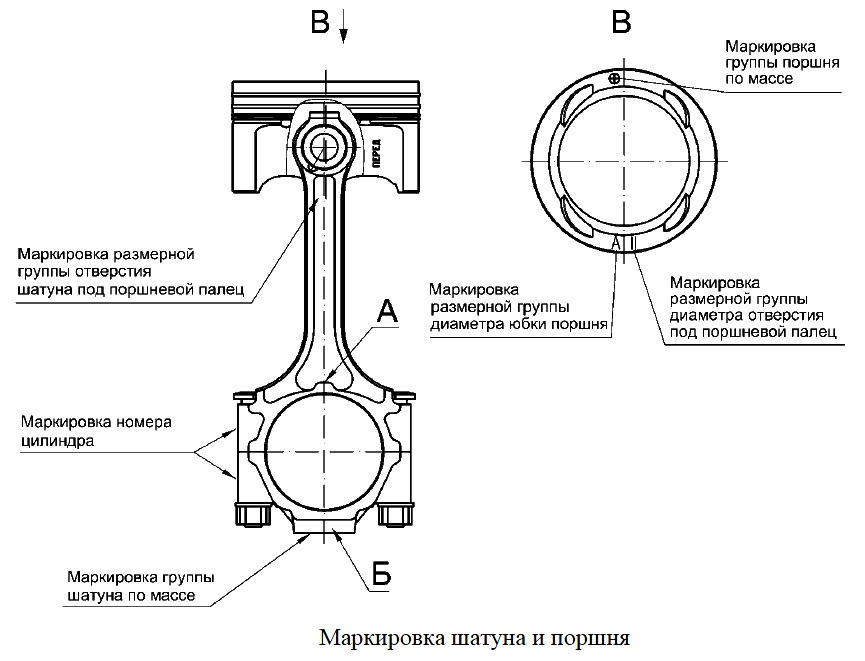

В исследуемом двигателе применяется неподвижная посадка поршневых пальцев в верхних головках шатунов – ее также называют прессовой. Если палец запрессован в отверстие шатуна, то он будет сидеть неподвижно, а поршень сможет вращаться на пальце. Но оказалось, что почти все пальцы в данном моторе свободно «ходят» (а проще говоря, болтаются) в отверстиях шатунов. Причем некоторые из них можно было просто вытащить рукой.

В большинстве шатунов пальцы легко сдвигались и даже вынимались от рукиПри сдвиге пальца упором служит поверхность цилиндра, где от пальца остается

характерная «канава»

К чему это привело? «Болтающийся» палец во время работы двигателя сдвигается в шатуне от своего нормального среднего положения до упора в ту или другую сторону. Упор этот – стенка цилиндра, которую палец начинает грызть своей острой кромкой и прогрызает в ней огромную «канаву». В большинстве цилиндров мотора такие «канавы» обнаружились. А в том цилиндре, где рухнул поршень, канава оказалась самой глубокой и широкой…

В большинстве цилиндров мотора такие «канавы» обнаружились. А в том цилиндре, где рухнул поршень, канава оказалась самой глубокой и широкой…

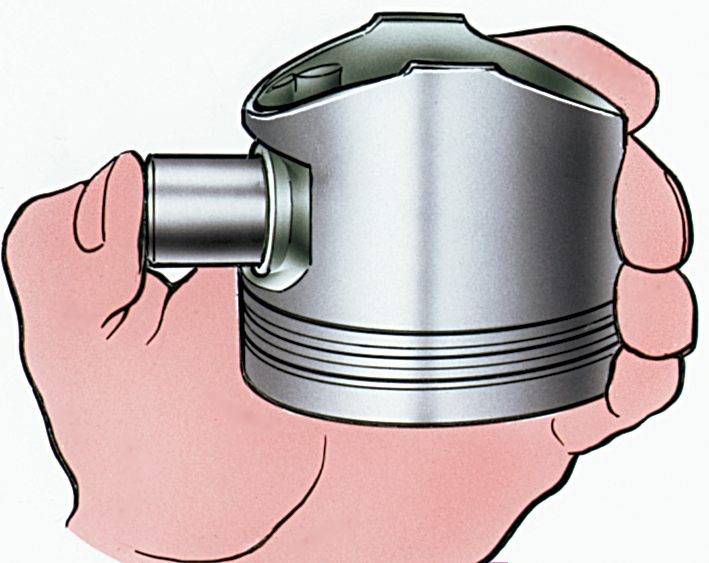

Если выдвинуть палец до упора в стенку цилиндра, то окажется, что у него остается опора только на одну бобышку поршня, а на второй бобышке опоры пальца практически нет: его торец «зацепляет» только за самый край отверстия. Тогда при работе двигателя край этой бобышки на поршнях очень быстро срабатывается, а от возрастающих ударных нагрузок на палец другая бобышка быстро разрушается. Вместе со всем поршнем.

Признаки этой неисправности очевидны – «канава» на стенке цилиндра, на одной бобышке следы перекоса пальца (на обоих краях отверстия есть характерный износ), а на другой – «разбитый» внутренний край.

На пальце видны не только разбитые края, но и несимметричные следы приработки и даже следы приработки к отверстию в шатуне, с которым он должен быть неподвижно соединен. Именно такая картина и обнаружилась на большинстве поршней двигателя.

Кульминация. Конфликт в металле

Причина поломки мотора стала более понятной. Но вот что послужило появлению этой самой причины? И соответственно – кто виноват? И с чего это вдруг отверстия в шатунах увеличились? Или это пальцы уменьшились? А почему тогда до ремонта ничего не увеличивалось и не уменьшалось?

При сдвиге до упора палец теряет

опору на одну из бобышек…

Для выяснения причины и виновника необходимо пройти по всей цепочке – от момента приема двигателя в ремонт до поломки. И сравнить состояние деталей, найти все факторы, которые могли оказать критическое воздействие. Когда такую работу провели, выяснилось, что ни в эксплуатации, ни при разборке узла (при выпрессовке пальца из головки шатуна) никаких критических сил не возникает. Под подозрением осталась единственная операция – сборка поршня с шатуном.

…что видно по характерной выработке на краю отверстия бобышки

Из многолетней и широко известной ремонтной практики: чтобы собрать конструкцию «шатун – поршень», верхнюю часть шатуна надо нагреть, чтобы отверстие верхней головки расширилось, и «натяг» пальца в отверстии превратился в зазор – тогда с помощью специальной оправки можно «от руки» вставить холодный палец на место.

Весь вопрос состоит в том, до какой температуры допустимо нагревать шатун? На головках шатунов была выявлена окалина, они приобрели серый цвет – что говорит о том, что нагреты они были выше 300°С. Хотя по известным данным температура головок не должна превышать 200°С.

Ну и что тут такого? – думает иной начинающий механик, обладатель «шаловливых кривых ручонок». Железка же: нагрел побольше, чтобы палец легче встал на место!

Да, действительно, при перегреве шатуна палец легко встанет. Но вот потом обязательно начнутся большие проблемы – что, собственно, в данном случае и произошло. Когда холодный палец соприкасается с перегретым шатуном, место контакта начинает интенсивно охлаждаться. И металл пытается сжаться на внутренней поверхности отверстия. Но перегрет-то (и расширен) весь объем металла головки шатуна. И естественно, сильно нагретые наружные слои верхней головки стараются «не пустить» внутренние сжаться. В результате такого «конфликта» слоев в головке возникают буквально «зверские» напряжения растяжения.

Несимметричные следы приработки на пальце — типичные признаки его сдвига и вращения

в отверстии верхней головки шатуна

Но головка-то перегрета, а прочность металла снижена! Результат очевиден – если напряжения превысят предел пластичности металла при данной температуре нагрева, то после остывания в детали возникнут остаточные деформации. То есть диаметр отверстия в верхней головке шатуна просто увеличится, а палец потеряет натяг. И чем выше температура перегрева, тем ярче будет проявляться этот эффект.

«Полуфинал» истории – технические подробности и «шаловливые кривые ручонки»

Каждый уважающий себя ремонтник-профессионал, прежде чем приступить к работе с двигателем, сначала читал книги, инструкции и статьи по теме. В частности, по замене поршней написано много – и давно уже существует широко известная технология определения температуры нагрева шатунов, даже если в мастерской нет печи с контролем температуры (которой, кстати, не бывает ни в частном гараже, ни на СТО у дилера).

Эта технология была разработана еще в те времена, когда для ремонта ВАЗовских автомобилей у советских ремонтников, кроме гаечных ключей и отверток, в общем-то, ничего и не было. Поэтому нагревание шатуна проводилось с использованием «подручных средств», в частности, обычной бытовой электроплитки.

Все очень просто: шатун кладется на плитку верхней головкой, а на нее – кусочек мыла. И вот когда постепенно, минут через 15, мыло приобретет темно-коричневый цвет, значит, все, головка нагрета до искомых 200°С – можно собирать.

Отметим также, что в прошлом некоторые механики предпочитали нагревать шатуны паяльной лампой, но такой способ давно вышел из употребления – он опасен не только в помещении, но даже на улице.

Это все медленные способы нагрева – перегреть шатун теоретически можно, но «упаришься» ждать, пока он перегреется. А вот быстрый нагрев опасен, поскольку приводит к неконтролируемому перегреву. Например, нагревать деталь с помощью газовой горелки (даже при использовании мыла в качестве «индикатора») категорически нельзя – нагрев будет столь быстрым и интенсивным, что мыло даже не успеет отреагировать.

Но халтурщик с «шаловливыми кривыми ручонками» такими сложными материями не «заморачивается». И книг не читает – хотя в них все написано, подробно и тщательно. Он хватает сразу горелку, благо она тут же, рядом, у ребят в кузовном цехе… Раз – и готово.

Финал – с юридической моралью

У подавляющего большинства автомобилей разборка-сборка поршней и шатунов предусмотрена в ремонтной технологии и подробно изложена в ремонтной документации. Однако в исследуемом двигателе все наоборот – ремонт узла «шатун – поршень» вообще запрещен: производитель автомобиля в документации предусматривает лишь замену всего узла в сборе. О чем так и сказано – разбирать запрещено.

Очевидно, если двигатель достаточно старый, найти узел становится очень трудно или вообще невозможно – производитель его просто перестал выпускать. А вот отдельно поршень с пальцем найти легко: по прошествии 5–7 лет их различные типоразмеры уже производит множество независимых фирм. Именно так и случилось с упомянутым двигателем – шатуны в сборе с поршнями оказались несбыточной мечтой владельца, пришлось покупать поршневые группы. В надежде на то, что операция по перепрессовке поршней на шатунах не станет большой проблемой.

В надежде на то, что операция по перепрессовке поршней на шатунах не станет большой проблемой.

Но не тут-то было. Потому что в этот момент в нашей балладе опять появляется руководство СТО. Как только выяснилось, что найти узел «шатун – поршень» в сборе клиент не смог, то это самое руководство вызвало его «на ковер». И заявило, что для того чтобы отремонтировать мотор, придется нарушить все самые железные правила «мануала» и пойти на совершенно смертельный риск – собрать узел самим. Но поскольку оно (руководство то есть) ничего гарантировать при таком серьезнейшем нарушении инструкций не может (и даже наоборот) – то клиент обязан подписать «отказную» бумагу. Дескать, шатуны нуждаются в обязательной замене, но клиент их не предоставил. И потому СТО ни за что не отвечает.

Владелец, уверенный, что на станции работают порядочные люди и хорошие профессионалы, а также вспоминающий, что когда-то он и сам своими руками собирал поршни с шатунами на своих «жигулях», с легкостью подписывает документ. Что дальше, известно – шатуны перегревают, пальцы теряют натяг, мотор собирают с этим дефектом, выпускают машину, и через 1000 км мотор взрывается.

Что дальше, известно – шатуны перегревают, пальцы теряют натяг, мотор собирают с этим дефектом, выпускают машину, и через 1000 км мотор взрывается.

Итак, «кто виноват» в данной коллизии? То есть – кто будет платить за «банкет»?

С одной стороны, СТО нарушило инструкцию производителя: тот самый «мануал». Но – по настоянию клиента, о чем есть соответствующий документ, им подписанный. При этом (хотя производитель не указал, как разбирать и собирать узел) существуют общеизвестные методы сборки таких узлов. Которые надо выполнять – если, несмотря на запрет производителя, принято решение о выполнении запрещенной работы.

То есть, если уж нарушаешь, то нарушай правильно! Такой вышел парадокс – нарушая «мануал», на СТО могли его нарушить «правильно», и тогда мотор ездил бы долго и счастливо, но нарушили его «неправильно» – и мотор скоропостижно «умер». И третий вариант – вообще ничего не нарушать, а просто положить разобранный мотор в багажник и отправить клиента на все четыре стороны. Самый безопасный. Но почти без денег.

Самый безопасный. Но почти без денег.

СТО выбрало путь нарушения, и можно предположить, что общеизвестной технологией сборки пренебрегли лишь потому, что у СТО была «индульгенция», по которой клиент отказывается от возможных претензий. То есть, не исключено, просто «дали потренироваться» ученику. А почему нет – за все же клиент платит, не так ли?

С юридической точки зрения, согласно известным «Правилам оказания услуг/выполнения работ по техническому обслуживанию и ремонту автотранспортных средств» при невозможности проведения каких-либо работ исполнитель обязан своевременно предупредить заказчика и составить документ, в котором указать не устраненные неисправности. При этом исполнитель вправе расторгнуть договор и потребовать возмещения своих затрат. Но не обязан…

Казалось бы, все было сделано «по закону»: и заказчик был предупрежден, и бумага составлена, и даже работа какая-то выполнена. Но полностью испорчена. При этом исполнитель не воспользовался своим правом расторгнуть договор, понадеявшись на свою юридическую грамотность, но полностью упустил техническую сторону дела, проявив полную техническую неграмотность и халатность. Халтура, одним словом. Почему?

Халтура, одним словом. Почему?

Все очень просто: если не можешь качественно выполнить работу, то и не берись за нее. Благо закон тебе такую возможность предоставляет. А если взялся, то не обкладывайся «индульгенциями»: они не спасут. Еще и деньги взял за работу? Да ты просто «попал», и теперь будешь нести ответственность «по полной».

Вот такая баллада получилась, такая мораль…

- Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

двигатель

Авторская статья «Шатун не терпит суеты» на сайте инженерной-технологической компании Механика

|

|

|

|

|

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen |

|

|

Проще всего измерить геометрию отверстия нутромером, но иногда используют и специальные приборы |

|

Как проверить шатун?

|

|

|

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны.  Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

| |

|

|

Специализированный расточный станок для шатунов — оборудование не из дешевых

|

|

|

После грамотного ремонта восстановленный шатун трудно отличить от нового |

|

|

Хонингование — основной способ обработки отверстий шатунов, применяется и как финишная операция после растачивания |

|

|

Объяснение различных способов смазки штифта на запястье

Toggle Nav

Поиск

Наручные штифты выполняют одну из самых сложных функций в двигателе: они несут огромные нагрузки от сгорания, а затем пытаются замедлить быстро ускоряющиеся поршни и отправить их обратно в другом направлении. Правильное смазывание штифтов на запястье необходимо для поддержания их жизни! Мы исследуем все различные стили и их использование.

Современная конструкция поршня включает в себя несколько различных методов смазывания поршневого пальца в зависимости от использования/применения двигателя.

Маловероятно, что за последние десять или два десятилетия мощность двигателя резко увеличилась. С цифровым управлением топливом, искрой и особенно с достижениями в области увеличения мощности, такими как турбонаддув и наддув, это золотой век лошадиных сил. Уровни мощности, которые сейчас превышают 2000 л.с. для двигателей менее 400 куб. см, означают радикальное увеличение давления в цилиндрах, что концентрирует нагрузку на безобидных частях, таких как палец на запястье.

JE Pistons предлагает несколько вариантов смазки поршневых пальцев, специально разработанных для превосходных результатов во всех типах гонок с высокой мощностью и производительности.

Типы смазки поршневого пальца

- Одинарная масленка для принудительной смазки пальца – просверленный масляный канал от задней части канавки маслосъемного кольца до отверстия пальца с каждой стороны.

- Двойная принудительная масленка штифта – два масляных канала от задней части канавки маслосъемного кольца до отверстия штифта с каждой стороны.

- Двойные масленки для протяжки – Две протяжки на отверстии для пальца, которые позволяют маслу смазывать палец с каждой стороны.

- Масленки нижней втулки пальца – отверстия, просверленные в отверстии для пальца с нижней стороны башни пальца, для смазки пальца.

- Чашечные масленки – гребешок материала, вырезанный из отверстия под палец, к маслу в резервуаре

- Кольцевые канавки – более длинный паз из материала, вырезанный из отверстия под палец, к маслу в резервуаре.

Каждый из этих вариантов смазывания имеет свои преимущества, и если бы мы опросили 10 производителей двигателей, то получили бы столько разных мнений о том, что представляет собой идеальный подход. Все это основано на том, что мы могли бы назвать потребностями конкретного приложения. Директор по управлению продуктами JE Pistons Ник ДиБлази говорит, что стандартный подход, наиболее часто используемый для полочных поршней, — это либо одинарная, либо двойная принудительная масленка штифта, либо метод двойной протяжки. ДиБлази упомянул, что смазка протяжкой — втягивание масла с конца пальца из-за небольшого удлинения конца отверстия поршневого пальца — это то, что производители оригинального оборудования теперь начинают включать в свои двигатели.

ДиБлази упомянул, что смазка протяжкой — втягивание масла с конца пальца из-за небольшого удлинения конца отверстия поршневого пальца — это то, что производители оригинального оборудования теперь начинают включать в свои двигатели.

Принудительное смазывание пальцев является одним из наиболее распространенных методов смазывания пальцев на поршнях вторичного рынка. В нем используется отверстие, просверленное из отверстия штифта в маслосъемном кольце. Когда маслосъемное кольцо соскребает масло со стенки цилиндра, оно принудительно попадает в отверстие пальца, активно смазывая палец.

Вкладчики, которые могут спровоцировать потенциальное смазывание штифта на запястье, часто малозаметны, например, уменьшение внутренних утечек масла. Производители серийных двигателей должны учитывать алюминиевые блоки, в которых размещены стальные гидравлические подъемники, которые должны запускаться при температуре -40 градусов по Фаренгейту, поэтому такие детали, как зазор отверстия подъемника, вынуждены увеличиваться, что способствует увеличению потока масла. Все это лишнее масло, как правило, разбрызгивается внутри двигателя, что в конечном итоге попадает на поршневые пальцы.

Все это лишнее масло, как правило, разбрызгивается внутри двигателя, что в конечном итоге попадает на поршневые пальцы.

Но создатели дорожных двигателей, ориентированные на конкуренцию и обладающие высокой мощностью, все больше внимания уделяют уменьшению внутренней парусности, чтобы уменьшить паразитные потери мощности. Это также уменьшает количество масла, которое может попасть на запястья. Положительным моментом является то, что многие производители двигателей в настоящее время используют специальные поршневые масленки (форсунки), помогающие снизить температуру днища поршня и увеличить количество масла в области поршневого пальца.

Масленки протяжки чрезвычайно просты по конструкции и не ослабляют отверстие штифта. Протяжка представляет собой впадину, которая проходит по длине отверстия под палец и позволяет маслу, сбрасываемому с коленчатого вала и шатунов, проникать в отверстие под палец. Протяжки обычно работают параллельно и обычно являются лучшим выбором для больших лошадиных сил и ситуаций, когда конструкция поршня делает невозможным принудительное смазывание штифта.

Прочность браслета

Существует несколько условий, влияющих на срок службы браслета. Смазка, очевидно, является главной проблемой, но давление в цилиндре является еще одним важным компонентом, так как оно увеличивает нагрузку на поршневой палец. Добавление хода и более высокие обороты двигателя — два других кандидата, которые добавят нагрузку на поршень. Более длинный ход требует, чтобы поршень двигался быстрее за один оборот коленчатого вала, что делает его изменение направления от нижней мертвой точки к верхней мертвой точке гораздо более резким.

Одно из первых соображений даже со стандартными пальцами — это зазор до шатуна. Типичный зазор штифтовой посадки находится в диапазоне от 0,0008 до 0,0010 дюйма до шатуна. Этот зазор является палкой о двух концах, поскольку более узкие рабочие зазоры увеличивают грузоподъемность, но уменьшают поток масла. Известный производитель двигателей Дэвид Реер предполагает, что увеличение этого зазора улучшает поток масла, особенно в условиях высокой нагрузки, поскольку штифт не отклоняется равномерно. При немного большем зазоре больше шансов, что масло будет проходить через штифт и предотвратит заедание или перенос материала.

При немного большем зазоре больше шансов, что масло будет проходить через штифт и предотвратит заедание или перенос материала.

В некоторых ситуациях, например, в двигателях с высокой частотой вращения, когда критичен максимальный поток масла к поршневым пальцам, в бобышке пальца просверливаются отверстия, чтобы обеспечить дополнительный доступ масла к поршневому пальцу. Этот поршень имеет масленки нижней втулки пальца, а также двойную принудительную смазку.

ДиБлази говорит: «Зазор пальца зависит от его использования, числа оборотов в минуту, л.с., рабочего цикла и многих других аспектов. У нас есть клиенты, которые запрашивают зазор между отверстием штифта и штифтом от 0,0005 дюйма до более 0,0025 дюйма. У каждого производителя двигателей есть свои особые требования и приемы, которые делают их уникальными».

Компания Reher также предлагает обслуживание двигателя как прекрасную возможность проверить штифты, особенно те, которые расположены на четном или пассажирском ряду двигателя. Он говорит, что эта сторона двигателя часто первой проявляет признаки неисправности, поскольку на этот берег попадает меньше масла из-за маслосъемных скребков и других усилий по регулированию ветра.

Он говорит, что эта сторона двигателя часто первой проявляет признаки неисправности, поскольку на этот берег попадает меньше масла из-за маслосъемных скребков и других усилий по регулированию ветра.

Если при осмотре двигателя выявляется, что штифты запястья выходят из строя, классическим ответом будет добавление более толстого штифта. Но добавление массы не обязательно может быть решением. Если необходимо поддерживать низкую общую массу поршня, совершающего возвратно-поступательное движение, процесс выбора должен начинаться с добавления высокопрочного материала для пальцев.

Этот старый поршень не смазывается. Отверстие пальца имеет идеально круглую форму, и единственный поток масла к пальцу — это то, что естественным образом попадает в узкий зазор между отверстием и пальцем. Это было на удивление обычным явлением для старых заводских поршней, а теперь нет!

Исходя из всего этого, срок службы штифта в равной степени зависит от области применения. ДиБлази объясняет это так..jpg) «У нас есть штифты из различных материалов в зависимости от применения клиента. Дрэг-рейсеры предпочитают стальные штифты со сквозной закалкой из-за их высокой ударопрочности, в то время как гонщики с круговым треком предпочитают цементируемую сталь с высокой твердостью поверхности. Это обеспечивает более высокий порог оборотов и более длительный срок службы. Кроме того, к этим материалам можно добавить покрытия для уменьшения трения и увеличения срока службы».

«У нас есть штифты из различных материалов в зависимости от применения клиента. Дрэг-рейсеры предпочитают стальные штифты со сквозной закалкой из-за их высокой ударопрочности, в то время как гонщики с круговым треком предпочитают цементируемую сталь с высокой твердостью поверхности. Это обеспечивает более высокий порог оборотов и более длительный срок службы. Кроме того, к этим материалам можно добавить покрытия для уменьшения трения и увеличения срока службы».

Нередко в одном поршне сочетают несколько методов смазки. В этом примере есть как двойные протяжки, так и принудительная смазка штифта, чтобы максимизировать количество масла, подаваемого на штифт.

Надлежащая смазка в зонах с высокой нагрузкой, например, на запястье, также требует обращения к фактической смазке. Только за последние пять-семь лет в науке о смазочных материалах произошли огромные успехи. До недавнего времени синтетические масла основывались на так называемых полиальфаолефинах или полиальфаолефинах, которые предлагали существенные улучшения по сравнению с обычными маслами в их способности не терять вязкость (разжижаться) при повышении температуры масла. Последние версии синтетических масел называются mPAO или металлоценовые PAO, которые еще раз улучшают индекс вязкости смазочного материала. Это означает, что это новое базовое масло гораздо более стабильно при высоких температурах, что позволяет изготовителю двигателя потенциально уменьшить зазоры, сохраняя при этом прочность масляной пленки, что снижает трение. Таким образом, изучение преимуществ синтетического масла на основе мПАО — еще один способ потенциально повысить долговечность штифта для запястья.

Последние версии синтетических масел называются mPAO или металлоценовые PAO, которые еще раз улучшают индекс вязкости смазочного материала. Это означает, что это новое базовое масло гораздо более стабильно при высоких температурах, что позволяет изготовителю двигателя потенциально уменьшить зазоры, сохраняя при этом прочность масляной пленки, что снижает трение. Таким образом, изучение преимуществ синтетического масла на основе мПАО — еще один способ потенциально повысить долговечность штифта для запястья.

Выбор правильного метода смазки штифта имеет решающее значение, но не менее важен выбор правильного штифта. Показаны две наручные булавки Trend с разной толщиной стенок. Штифт слева обработан DLC (алмазоподобное покрытие). Это делает его чрезвычайно твердым и гладким, а также обеспечивает лучшую смазывающую способность.

Вы бы не подумали, что краткая заметка о смазке поршневого пальца может охватывать такие разнообразные темы, как наука о двигателестроении, металлургия и даже трибология (наука о масле), но это новая норма для получения фактов, необходимых для обеспечения выживание 21 ст В. Двигатели. Изучение этих тем может показаться немного техническим, но если это то, что нужно, чтобы ваш двигатель работал, пока он развивает мощность более 2000 л.с., то это небольшая цена, которую нужно заплатить, чтобы все эти вращающиеся части были довольны.

Двигатели. Изучение этих тем может показаться немного техническим, но если это то, что нужно, чтобы ваш двигатель работал, пока он развивает мощность более 2000 л.с., то это небольшая цена, которую нужно заплатить, чтобы все эти вращающиеся части были довольны.

АВТОРСКИЕ ПРАВА © 2022 JEPISTONS ВСЕ ПРАВА ЗАЩИЩЕНЫ. JE PISTONS ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК

Что такое смещение штифта на запястье?

Переключить навигацию

Поиск

Смещение поршневого штифта — это полезный инструмент, который одинаково используется инженерами по производству поршней OEM и послепродажного обслуживания. Вот объяснение процесса и почему это делается.

На первый взгляд кажется вполне логичным, что отверстие поршневого пальца должно располагаться по центру отверстия цилиндра любого двигателя внутреннего сгорания. Пересечение оси цилиндра с осью кривошипа является проверенной временем традицией среди конструкторов двигателей. Это было обычной практикой в серийных двигателях уже более века, но время способно приспособить наше мышление к новым и лучшим способам.

Это было обычной практикой в серийных двигателях уже более века, но время способно приспособить наше мышление к новым и лучшим способам.

Хотя это не всегда видно невооруженным глазом, на этом разрезе показан поршень с отверстием под палец, немного смещенным влево.

По мере развития двигателей инженеры определили, что смещение поршневого пальца дает два основных преимущества. Во-первых, улучшаются шумовые характеристики двигателя за счет удара поршня в верхней мертвой точке (ВМТ). Это основная проблема NVH (шум, вибрация и резкость) для инженеров-технологов, которые хотят устранить тревожные шумы везде, где это возможно. Вторая причина заключается в повышении мощности двигателя за счет снижения внутреннего трения.

Смещение оси цилиндра относительно оси коленчатого вала сводит к минимуму угловатость штока при максимальном давлении в цилиндре. Уменьшение угловатости приводит к меньшим усилиям тяги поршня, а значит, меньшим потерям на трение в период максимального давления в цилиндре, особенно в начале рабочего такта, когда давление резко возрастает примерно на 12-15 градусов после ВМТ. Вместо того, чтобы полностью переделывать конструкцию двигателя, проще всего это сделать, сместив отверстие под палец в поршне. Это обеспечивает ту же геометрию осей кривошипа и шатуна, что и двигатель, спроектированный со смещенными осями цилиндров, но в рамках существующей традиционной архитектуры двигателя.

Вместо того, чтобы полностью переделывать конструкцию двигателя, проще всего это сделать, сместив отверстие под палец в поршне. Это обеспечивает ту же геометрию осей кривошипа и шатуна, что и двигатель, спроектированный со смещенными осями цилиндров, но в рамках существующей традиционной архитектуры двигателя.

Благодаря смещению поршневых пальцев двигатель работает тише и выдает больше лошадиных сил благодаря меньшему трению во время процесса сгорания.

Величина, на которую необходимо сместить оси цилиндров, зависит от многих переменных, но основными из них являются отношение хода кривошипа к длине шатуна и угол после ВМТ, при котором возникает максимальное давление в цилиндре. Перемещение отверстия под палец более практично Компания Wiseco Pistons определила, что смещения отверстия под палец на 0,050 дюйма достаточно для большинства применений. Им также известно о влиянии смещения отверстия под палец на длину хода двигателя. Смещение отверстия штифта немного увеличивает ход поршня, чего может быть достаточно, чтобы вывести двигатель из спецификаций для некоторых гоночных классов, которые ограничивают рабочий объем цилиндра или ход поршня.

Перемещение отверстия под палец имеет такое же преимущество, как и увеличение длины штока, поскольку оно замедляет скорость поршня в ВМТ, тем самым обеспечивая более длительный период распространения пламени для создания давления в цилиндре до того, как рабочий такт действительно начнется. Компромисс заключается в более высокой скорости при приближении к ВМТ и более низкой скорости при выходе из ВМТ, что может повлиять на требования к октановому числу топлива. Хотя это не так полезно на коротких трассах, оно дает преимущество на более длинных трассах или в дрэг-рейсинге и приложениях Bonneville. Улучшенный угол рычага при сохранении ВМТ по-прежнему важен. Задержка давления, когда кривошип перемещается на лучший угол рычага, поможет увеличить крутящий момент, особенно на низких оборотах. Следует отметить, что эффекты минимальны, но, тем не менее, оказались полезными, когда они применяются в приложениях с максимальным усилием.

Наручные булавки бывают всех форм и размеров, и Wiseco предлагает несколько различных стилей.

Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать…

Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать…

Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.  : (095) 235-0095.

: (095) 235-0095.