| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Дефекты и ремонт валов

- Подробности

- Категория: Электрические машины

- эксплуатация

- ремонт

- надежность

- повреждения

У валов электрических машин встречаются следующие дефекты: повреждение приводного конца, износ шеек под подшипники, искривление оси, ослабление посадки сердечника, излом.

Неглубокие забоины на торце вала устраняют, снимая слой металла на токарном станке. Если уменьшение длины недопустимо, на торец электросваркой сначала наплавляют слой металла. Наплавку ведут от оси вала по спирали (рис. 1, а), чтобы уменьшить влияние термических напряжений. Забоины и вмятины на витках резьбы устраняют плашками или резцом на токарном станке. Сорванную резьбу наплавляют и нарезают заново.

Забоины и вмятины на витках резьбы устраняют плашками или резцом на токарном станке. Сорванную резьбу наплавляют и нарезают заново.

Износ посадочных поверхностей и задиры на них происходят при съеме напрессованных на вал деталей. Износ может появиться также из-за свободной посадки на вал сопрягаемой детали. При небольшом количестве забоин и задиров выступающие места сошлифовывают. Если дефекты превышают 20% посадочной поверхности, вал ремонтируют, наплавляя металл электросваркой или методом металлизации. При сварке, если наплавляемая поверхность заканчивается высоким уступом, его стачивают на конус (рис. 1, б). Без такой подготовки в месте перехода при сварке возникают значительные термические напряжения, которые могут привести к поломке вала при эксплуатации. Для уменьшения коробления вала наплавляемые валики располагают параллельно оси, и каждый последующий валик 1 и 2, 3 и 4 накладывают диаметрально противоположно предыдущему. После наварки вал обрабатывают на токарном станке и шлифуют.

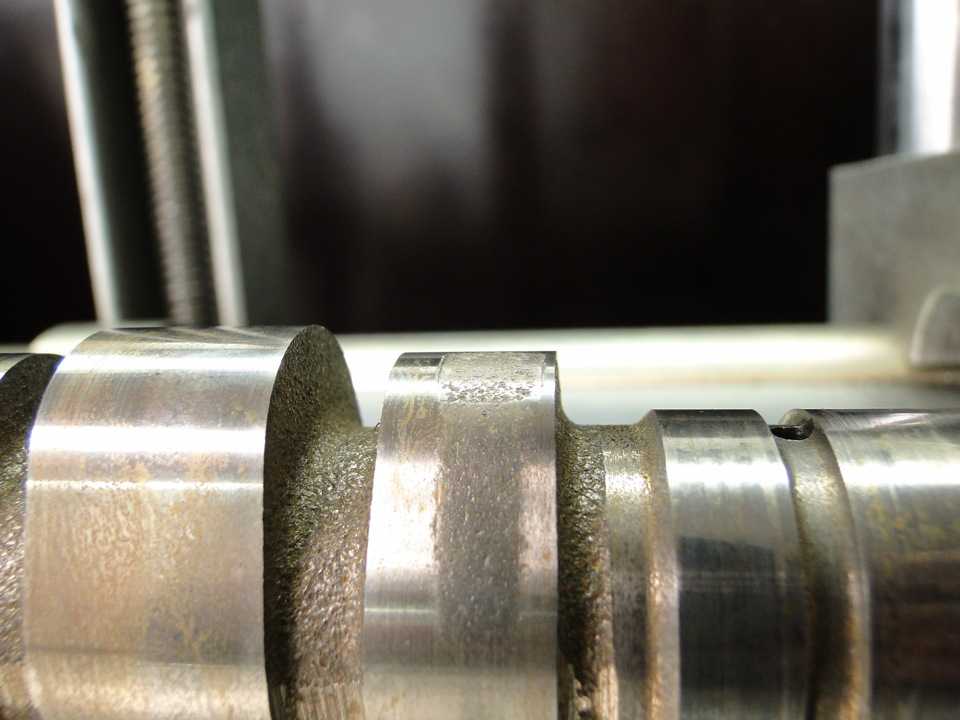

Шейки валов изнашиваются при монтаже и демонтаже подшипников, а также при проворачивании внутреннего кольца подшипника на валу. Интенсивный износ с задирами происходит при заклинивании подшипника. На износ большое влияние оказывают шероховатость и твердость поверхности. Шероховатость поверхности характеризуется высотой неровностей Rz и средним арифметическим отклонением профиля Ra.

Рис. 1. Исправление дефектов валов: а — наплавка торца, б — наплавка посадочной поверхности, в — ремонт шпоночного соединения, г — правка вала

Высота неровностей Ra для шеек валов под подшипники качения в соответствии со стандартом должна быть не более 2,5 мкм * для подшипников нулевого класса при внутренних диаметрах подшипников выше 80 мм и 1,25 мкм ** при диаметрах до 80 мм. Для более высоких классов подшипников высота неровностей должна быть еще меньше. Неровности при монтаже подшипников сминаются, что приводит к ослаблению посадки.

*Соответствует шероховатости поверхности V 6 по старому обозначению. **Соответствует шероховатости поверхности V7 по старому обозначению.

**Соответствует шероховатости поверхности V7 по старому обозначению.

Для шеек валов под подшипники скольжения характерно появление задиров из-за плохой подачи смазки к поверхностям скольжения и попадания в подшипник мелких твердых частиц.

Изношенные поверхности валов восстанавливают металлизацией с последующей механической обработкой. Для валов машин, работающих со значительными знакопеременными и ударными нагрузками, применяют вибродуговую наплавку, которая обеспечивает более прочное сцепление наращиваемого слоя с основным металлом.

Рис. 2. Прямая накатка на валах

В шпоночных соединениях изнашиваются как сами шпонки, так и пазы под них. Наиболее вероятная причина — ослабление посадки охватывающей детали (шкива, муфты) на валу машины. Боковые поверхности шпоночных пазов разрабатываются чаще всего у двигателей, работающих с частыми реверсами.

Изношенные шпонки заменяют новыми, пазы обычно восстанавливают электродуговой сваркой. На боковых стенках наваривают слой металла, затем производят механическую обработку (фрезерование, строжку), выдерживая точные размеры. Иногда ремонт осуществляют без наварки, расширяя и углубляя паз, переходя на больший размер шпонки и дорабатывая паз в ответной детали. Применяя специально изготовленную ступенчатую шпонку (рис. 1, в) и прорезая новую шпоночную канавку, паз в ответной детали можно сохранить. Новый паз в валу смещают на четверть окружности относительно старого.

На боковых стенках наваривают слой металла, затем производят механическую обработку (фрезерование, строжку), выдерживая точные размеры. Иногда ремонт осуществляют без наварки, расширяя и углубляя паз, переходя на больший размер шпонки и дорабатывая паз в ответной детали. Применяя специально изготовленную ступенчатую шпонку (рис. 1, в) и прорезая новую шпоночную канавку, паз в ответной детали можно сохранить. Новый паз в валу смещают на четверть окружности относительно старого.

Искривление валов встречается обычно у электродвигателей малой мощности. Валы правят на тихоходном гидравлическом или винтовом прессе после выпрессовки из сердечника или без разборки ротора. Вал 1 (рис. 1, г) концами кладут на призмы 4, установленные на столе 5 пресса, и, поворачивая его вокруг оси, устанавливают с помощью индикатора 2 выпуклостью вверх против штока 3 пресса. Правку производят в несколько приемов, контролируя биение после каждого нажима пресса.

Роторы с ослабленной посадкой сердечника ремонтируют, заменяя изношенный вал новым или восстановленным. Изношенные поверхности вала восстанавливают напылением или накаткой зубчатым роликом на токарном станке. Накатка необходима для увеличения диаметра, поэтому ее делают с достаточно большой глубиной. Шаг накатки t выбирается в зависимости от диаметра вала. После накатки первоначальный диаметр D (рис. 2) увеличивается на Д(0,25-0.5)t. После накатки поверхность шлифуют, снимая неровности и выдерживая заданный размер. На вал в процессе накатки передаются значительные радиальные усилия, поэтому недостаточно жесткий вал накатывают с люнетами, которые предохраняют его от изгиба.

Изношенные поверхности вала восстанавливают напылением или накаткой зубчатым роликом на токарном станке. Накатка необходима для увеличения диаметра, поэтому ее делают с достаточно большой глубиной. Шаг накатки t выбирается в зависимости от диаметра вала. После накатки первоначальный диаметр D (рис. 2) увеличивается на Д(0,25-0.5)t. После накатки поверхность шлифуют, снимая неровности и выдерживая заданный размер. На вал в процессе накатки передаются значительные радиальные усилия, поэтому недостаточно жесткий вал накатывают с люнетами, которые предохраняют его от изгиба.

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Эл.

машины

машины - Неисправности и ремонт сердечников

Еще по теме:

- Основные повреждения электродвигателей

- Повреждения электродвигателей с термореактивной изоляцией

- Виды и причины повреждений пускорегулирующей аппаратуры

- Нахождение повреждений в обмотках электрических машин

- Газовое реле РГЧЗ-66 и работа элементов реле при повреждениях силового трансформатора

Устранение проблем со шпинделем

Диагностика проблем со шпинделем

Шпиндель — это сердце вашего станка. Мы здесь, чтобы помочь вам восстановить его работоспособность и поддерживать его в рабочем состоянии. Но, как и человеческое сердце, это только часть системы. Сервоприводы и шарико-винтовые пары, частотно-регулируемые приводы, качество подачи воздуха и охлаждающие жидкости могут оказать серьезное влияние на исправность шпинделя и производительность станка. Если у вас возникли необычные проблемы со шпинделем или станком, не стесняйтесь звонить нашим специалистам в сервисный центр для помощи в устранении неполадок.

Если у вас возникли необычные проблемы со шпинделем или станком, не стесняйтесь звонить нашим специалистам в сервисный центр для помощи в устранении неполадок.

Какие признаки того, что мой металлообрабатывающий шпиндель выходит из строя?

- Ощущение вибрации внутри машины.

- На деталях видны следы вибрации/плохая отделка.

- Невозможность правильной правки шлифовального круга.

- Изготовление за пределами допуска размера профиля, конусности, круглости детали.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Что вызывает вибрацию шпинделя?

- Чрезмерная вибрация шпинделя может быть вызвана различными факторами, такими как: несбалансированные цанговые гайки и оснастка, поломка оснастки или отсутствие вставок, а также слишком длинные удлинители для рабочей скорости (см. руководство оператора, по мере увеличения длины рабочие скорости должны уменьшиться ).

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Я только что установил свой шпиндель, и он работает в обратном направлении!

- Обычно используется для трехфазных двигателей с клеммными колодками. Переключите любые два провода питания, и шпиндель будет вращаться в правильном направлении.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель дергается/сильно вибрирует при запуске и плохо работает.

- Указывает на однофазность. Проверьте соединения на шпинделе, частотно-регулируемом приводе и любых разъемах.

- Отправьте его в PDS для диагностики и ремонта двигателя.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Я получаю «перегрузку по току» или аналогичную ошибку на моем частотно-регулируемом приводе.

- Убедитесь, что соединения на шпинделе, частотно-регулируемом приводе и любые разъемы чистые, затянуты и надежно закреплены.

- Проверьте настройки параметров VFD.

- Если обмотка закорочена или повреждена изоляция, отправьте в PDS для оценки и ремонта.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Я только что заменил частотно-регулируемый привод, и он продолжает отключаться.

- Начните с проверки того, что эти основные параметры привода (Yaskawa) установлены в соответствии с вашим шпинделем. Примечание. Это относится только к асинхронным двигателям (GC, HSD, FM Euro, Omlat и т. д.).

- Убедитесь, что соединения на шпинделе, частотно-регулируемом приводе и любые разъемы чистые, затянуты и надежно закреплены.

- Если обмотка двигателя закорочена, отправьте в PDS для ремонта.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель не вращается.

- Попытка провернуть шпиндель вручную. Если он свободно вращается, продолжайте. В противном случае он сработал во время работы или подшипники серьезно повреждены. Позвоните в PDS для получения дополнительной помощи.

- Убедитесь, что логика датчика правильная и правильно считывается.

- Убедитесь, что клапан зажима/разжима инструмента не протекает.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель перегревается.

- Убедитесь, что ваша система охлаждения (жидкость, сжатый воздух, электрический вентилятор) работает.

- Отслеживание потребляемого тока во время резки. Ток выше нормального указывает на тупой инструмент или чрезмерную скорость подачи.

- Если шпиндель шумно вращается вручную, это, вероятно, проблема с подшипником. Отправить в PDS для дальнейшей диагностики.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель работал нормально, а теперь он полностью заблокирован.

- Если других проблем с работой нет, проверьте соленоид, управляющий зажимом/разжимом шпинделя, на наличие утечек воздуха. Негерметичный клапан может привести к контакту вращающихся компонентов шпинделя с неподвижным приводом. Это трение сваривает детали вместе и обычно не подлежит ремонту без разборки. Отправить в PDS для полной диагностики и ремонта.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Мой шпиндель, кажется, пропускает воздух спереди.

- Это характерно для многих шпинделей и является частью системы, предотвращающей попадание загрязнений в подшипники. Это нормально.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Поломка зажимных пальцев устройства смены инструмента.

- Проверить смещения станка для каждой оси.

- Проверьте время процедуры смены инструмента.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Инструмент не зажимает/разжимает или не держит инструмент крепко.

- Убедитесь, что тяговые шпильки подходят для вашего шпинделя.

- Убедитесь, что логика датчика правильная и правильно считывается.

- Проверьте, не сломана ли зажимная группа (сегменты захвата).

- Узел дышла/пружины может быть поврежден. Отправить в PDS для оценки.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель останавливается над инструментом, но не поднимается.

- Это часто вызвано неправильными показаниями датчика открытия инструмента (часто S2). Перед регулировкой датчика проверьте правильность хода выброса.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель не освобождает инструмент (HSK).

- Проверить достаточное давление воздуха на шпинделе.

- Проверьте логику датчика. Это может быть вызвано некорректным считыванием показаний датчика открытия инструмента (часто S2).

- HSK работают по принципу небольшого натяга между инструментом и конусом шпинделя.

- Нанесите на инструмент тонкий слой Lusin G31, чтобы улучшить высвобождение. Заказ с использованием PDS P/N 999-090-Г31.

Конусы

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Шпиндель не освобождает инструмент (конусы ISO или CAT).

- Проверить достаточное давление воздуха на шпинделе.

- Проверьте логику датчика. Обычно причиной этого является неправильное считывание показаний датчика открытия инструмента (часто S2).

- Погнутый или неисправный узел дышла.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Датчики работают неправильно.

- Прежде чем выполнять какие-либо настройки датчиков, найдите другие первопричины, которые могут изменить систему.

- Проверить правильность хода выталкивания комплекта дышла/прижимной группы. Эта спецификация зависит от производителя, но ее можно найти в руководстве по эксплуатации вашего станка или предоставить в PDS.

- Проверьте достаточное давление воздуха на шпинделе.

- Убедитесь, что тяговые шпильки подходят для вашего шпинделя.

- Если тяга регулируется, попытайтесь отрегулировать датчик в соответствии с руководством по эксплуатации станка.

- Если невозможно получить показания датчика, снимите датчик и проверьте его на любом металлическом предмете. Если по-прежнему нет показаний, обратитесь в PDS за заменой и помощью.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Прочие условия

Высокая радиальная нагрузка

- Неисправность, возникающая, когда скорость подачи станка слишком высока для обрабатываемого материала или когда высокие подачи толкают инструмент со сколотыми или очень тупыми режущими кромками. Это определяется выходом из строя первой пары передних подшипников.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Высокая осевая нагрузка

- Отказ, возникающий, когда шпиндель подвергается сильному осевому удару, например, погружается в материал, а не врезается в него, или врезается в рабочий стол. Эта неисправность определяется выходом из строя второй пары передних подшипников.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Несбалансированный инструмент

- Неисправности возникают, когда используемый инструмент не сбалансирован должным образом или превышает рекомендуемые размеры или вес инструмента. Этот признак неисправности наблюдается при повреждении задней подшипниковой пары.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Приведение в действие во время работы

- Отказ, возникающий, когда поршень пневматического привода касается дышла, когда шпиндель все еще вращается. Это может быть вызвано ошибками оператора или программирования. Неисправность или настройка бесконтактных датчиков для считывания положения дышла или датчика или реле, определяющего движение вала, также могут быть причиной этого. Другая возможная причина – загрязнение пневматического привода или глушителя выхлопа привода. Эта неисправность определяется по контрольным меткам на торцах штока привода и гайки дышла.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Короткое замыкание обмотки

- Этот сбой обычно происходит, когда на шпиндель не подается надлежащее входное питание. В большинстве случаев это результат несоответствия параметров преобразователя частоты электрическим характеристикам шпинделя. Обычно это определяется путем переговоров с заказчиком.

Позвоните специалисту по шпинделям PDS или , заполните форму ремонта шпинделя .

Заклинивание инструмента в конусе

- Обычно это происходит из-за теплопередачи, вызванной слишком большим инструментом. Это также может быть вызвано неправильным ходом выталкивания дышла из-за загрязнения привода или сломанных пружин в узле дышла. Обычно это определяется осмотром дышла.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Проскальзывание инструмента в конусе

- Обычно это происходит из-за передачи тепла от длинных тяжелых резов, что приводит к термическому расширению или сжатию конуса инструмента. Это также может быть вызвано неправильным ходом выталкивания дышла из-за загрязнения пневматического привода или сломанных пружин в узле дышла. Обычно это определяется осмотром дышла.

Позвоните специалисту по шпинделям PDS или , заполните форму ремонта шпинделя .

Сбой

- Обычно это вызвано ошибками оператора или программирования. Этот сбой возникает, когда шпиндель врезается в рабочий стол или окружающие компоненты в роботизированных приложениях. Это определяется физическим повреждением конуса вала и корпуса шпинделя.

Вызов специалиста по шпинделям PDS или заполните форму ремонта шпинделя .

Другое

- Шпиндель выходит из строя из-за необычных обстоятельств, таких как повреждение при транспортировке, отказ электрического вентилятора, неисправность электронного блока и т.

д.

д.

Позвоните специалисту по шпинделям PDS или заполните форму ремонта шпинделя .

Отправить на ремонт

Поиск и устранение неисправностей

Условия и гарантия

Шпиндели, которые мы ремонтируем

Аварийная служба

Вопрос о ремонте шпинделя?

Наши обученные специалисты по шпинделям готовы помочь решить ваши производственные задачи.

Свяжитесь с нами сегодня!

3 Распространенные причины выхода из строя подшипников шпинделя

Как и все движущиеся элементы машин, подшипники в шпинделях могут выйти из строя по разным причинам. Хотя нормальный износ является одной из этих причин, существуют определенные точки отказа, которые встречаются чаще, чем другие. Прежде чем возникнет необходимость в ремонте шпинделя из-за повреждения подшипника, рассмотрите следующие факторы, которые могут привести к выходу из строя подшипника шпинделя:

Неправильная смазка:

Смазка имеет решающее значение, когда речь идет о работе шпинделя; это влияет на максимальную рабочую скорость, температуру и уровень вибрации. Неправильная смазка может привести к выходу подшипника из строя несколькими различными способами. Самая распространенная ошибка смазки — использование недостаточного количества. Это может привести к повышенному износу из-за трения, а также к термическому повреждению из-за более высоких рабочих температур. В результате повреждение подшипников может включать износ тел качения, износ дорожек качения, фрагментацию сепаратора и, в конечном итоге, выход из строя шпинделя.

Неправильная смазка может привести к выходу подшипника из строя несколькими различными способами. Самая распространенная ошибка смазки — использование недостаточного количества. Это может привести к повышенному износу из-за трения, а также к термическому повреждению из-за более высоких рабочих температур. В результате повреждение подшипников может включать износ тел качения, износ дорожек качения, фрагментацию сепаратора и, в конечном итоге, выход из строя шпинделя.

Когда дело доходит до смазки, следует помнить о трех вещах, чтобы продлить срок службы подшипника:

Всегда используйте правильный тип смазки : Существует много типов смазки для подшипников — убедитесь, что вы используете правильный совместимость и вязкость. Качество также является важным фактором, и некачественный смазочный материал может увеличить вероятность износа подшипника.

Всегда используйте правильное количество : Недостаточное количество смазки может повредить ваши подшипники, но слишком много смазки также может вызвать проблемы. Соблюдение спецификаций смазочных материалов для вашего оборудования продлит срок службы ваших подшипников.

Соблюдение спецификаций смазочных материалов для вашего оборудования продлит срок службы ваших подшипников.

Всегда наносите смазку в нужное время : Слишком частое или недостаточное нанесение смазки может привести к выходу из строя подшипника, даже если вы используете правильный тип и количество. Соблюдение графика смазки обеспечит максимальную производительность.

Загрязнение :

Следующей распространенной причиной отказа подшипников в шпинделях является загрязнение. Загрязнения могут попасть в подшипники через различные жидкости и твердые частицы, что резко сокращает срок их службы. Два типичных источника загрязнения включают:

Загрязнение охлаждающей жидкости : Использование воздушного шланга для продувки охлаждающей жидкости от вашего оборудования может привести к попаданию различных частиц в шпиндель, загрязняя подшипники. Неправильно направленные форсунки охлаждающей жидкости также могут попадать в подшипник. Уплотнения с продувкой избыточным давлением могут быть хорошей защитой от этой формы загрязнения.

Стружка и загрязнение воздуха : Воздух может быть одним из самых дорогих товаров на производственном предприятии. Чтобы снизить эти затраты, машины часто программируют на прекращение подачи воздуха, когда шпиндели не работают. На самом деле это дорогостоящая ошибка. Шпиндели могут работать при очень высоких температурах, и преждевременное отсоединение воздушного шланга от горячего шпинделя может создать вакуум, в котором загрязнения втягиваются в шпиндель, как припой в соединение.

Загрязнение стружкой также может произойти, когда воздушный шланг отсоединен от шпинделя и помещен в загрязненную среду. Включите подачу воздуха и дайте ему поработать примерно пять секунд, прежде чем подсоединять шланг к шпинделю, это хороший способ устранения загрязнений в системе подачи воздуха.

Неправильное обращение :

Хотя шпиндели и их подшипники могут показаться прочными частями оборудования, на самом деле они чувствительны к неправильному обращению. Даже малейшее воздействие может привести к выходу из строя подшипника шпинделя. О чем следует помнить при обращении со шпинделем:

Даже малейшее воздействие может привести к выходу из строя подшипника шпинделя. О чем следует помнить при обращении со шпинделем:

Надлежащее хранение : Хранение машин и деталей может различаться в зависимости от вашего оборудования. При хранении шпинделей существует несколько важных факторов, которые могут повлиять на их производительность. Поддержание складского помещения с низкой влажностью предотвращает накопление конденсата. Резкие перепады температуры также могут повлиять на шпиндели и подшипники. Сухая зона, температура которой не колеблется за пределами 65–120 ° по Фаренгейту, идеально подходит для хранения.

Помимо стабильной температуры, при хранении шпинделей также важен стабильный уровень вибрации. Шпиндели следует хранить в местах с очень низкой вибрацией, чтобы обеспечить максимальную производительность при их использовании. Все отверстия для охлаждающей жидкости и масла в шпинделе должны быть заглушены во избежание загрязнения. Обертывание шпинделей промасленной бумагой также обеспечивает сохранность шпинделей во время хранения.

Шпиндели, которые долгое время простояли на полке, также подвержены явлению, известному как микросварка. Примерно через 3-6 месяцев шарики внутри подшипника могут «привариться» к дорожке качения, что может привести к выходу из строя шпинделя. Этого можно избежать, периодически вращая шпиндель вручную на 1-2 оборота.

Надлежащее обращение/установка : При перемещении шпинделя перед установкой следует соблюдать предельную осторожность. Даже небольшие удары, заусенцы или зазубрины могут снизить производительность и срок службы. Когда приходит время устанавливать шпиндель, очень важно использовать надлежащие инструменты в чистой рабочей среде. Любая форма ударной нагрузки на шпиндель может привести к бринеллированию, состоянию, при котором дорожки качения подшипника подвергаются удару. Рекомендуется, чтобы установкой, хранением и обращением занимались профессионалы.

Шпиндель — это сердце вашей машины, а подшипники можно считать сердцем шпинделя. Поддержание шпинделей в оптимальном рабочем состоянии имеет решающее значение для минимизации времени простоя.

2

2 При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.

При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.

Фрезерные станки с шириной стола до 500 мм

Фрезерные станки с шириной стола до 500 мм Токарные станки с наибольшим диаметром обработки, мм:

Токарные станки с наибольшим диаметром обработки, мм: Круглошлифовальные станки при диаметре изделия, мм:

Круглошлифовальные станки при диаметре изделия, мм: Фрезерные станки с шириной стола до 500 мм

Фрезерные станки с шириной стола до 500 мм Токарные станки с наибольшим диаметром обработки, мм:

Токарные станки с наибольшим диаметром обработки, мм: машины

машины

д.

д.