Содержание

404 Cтраница не найдена

Мы используем файлы cookies для улучшения работы сайта МГТУ и большего удобства его использования. Более подробную информацию об использовании файлов cookies можно найти здесь.

Продолжая пользоваться сайтом, вы подтверждаете, что были проинформированы об использовании файлов cookies сайтом ФГБОУ ВО «МГТУ» и согласны с нашими правилами обработки персональных данных.

Размер:

AAA

Изображения

Вкл.

Выкл.

Обычная версия сайта

К сожалению запрашиваемая страница не найдена.

Но вы можете воспользоваться поиском или картой сайта ниже

|

|

Глава 18 основы технического обслуживания и ремонта машинно-тракторного парка

При

эксплуатации или хранении машин,

оборудования, используемых

в АПК, под действием многих факторов

(нагрузка, состояние окружающей среды

и т. д.) непрерывно изменяется техническое

д.) непрерывно изменяется техническое

состояние агрегатов, сборочных единиц:

изнашиваются детали, нарушаются зазоры

в соединениях, изменяются физико-механические

свойства материала деталей и т. п. Для

поддержания

оборудования в исправном состоянии,

предупреждения преждевременного износа

деталей, обеспечения нормативных

сроков их службы, сокращения эксплуатационных

затрат существует

планово-предупредительная система

технического обслуживания и ремонта.

Она предусматривает техническое

обслуживание

(ТО), текущий ремонт (ТР) и капитальный

ремонт (КР).

Виды и порядок их чередования устанавливают

отдельно по

машинам каждого типа приложение 4).

Техническое обслуживание

(ТО) представляет собой совокупность

обязательных операций по очистке,

проверке, регулированию,

смазыванию и креплению деталей и

сборочных единиц через

определенные периоды работы машины с

целью обеспечения ее работоспособности

и предупреждения преждевременного

износа,

а также для экономичной ее работы.

Техническое

обслуживание выполняют при обкатке,

использовании

и хранении машин. Различают ежесменное,

Различают ежесменное,

номерное (ТО-1, ТО-2, ТО-3) и сезонное

техническое обслуживание.

Ремонт

—это комплекс операций, направленных

на восстановление

работоспособности и ресурса машин,

оборудования или

их составных частей. Он включает в себя

контрольно-диагностические, очистные,

разборочно-моечные, дефектовочные,

слесарно-механические, сварочные,

жестяницкие, сборочные, регулировочные,

обкаточные, окрасочные и другие работы

и проводится

в плановом порядке через определенное

время работы

или по потребности с учетом технического

состояния машин, оборудования, а также

при возникновении неисправностей и

отказов

(при нарушении работоспособности).

Различают текущий и

капитальный ремонт.

Текущий

ремонт

выполняют с целью обеспечения или

восстановления работоспособности машин

и оборудования в результате

замены или восстановления их отдельных

частей. Этот

ремонт бывает плановый и неплановый.

Содержание и организация текущего

ремонта различаются для машин

круглогодичного и сезонного использования.

В зависимости от сложности

работ его выполняют как на месте

эксплуатации машины, так

и в соответствующих мастерских или на

станциях технического

обслуживания.

Капитальный

ремонт

выполняют

для восстановления

исправности и полного (или близкого к

полному) восстановления ресурса изделия

с заменой или восстановлением любых

составных частей, в том числе базовых.

Различают капитальный ремонт машин и

капитальный ремонт их составных частей.

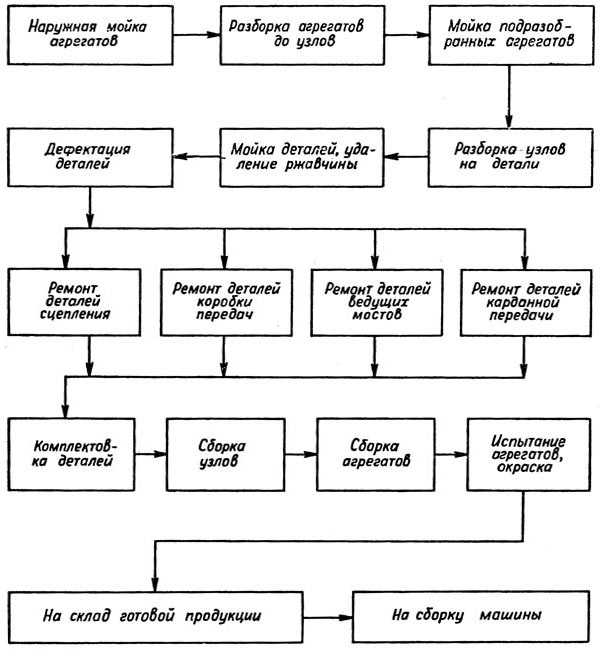

При капитальном ремонте выполняют

следующие операции: очистку, разборку

на составные части, дефектацию, ремонт

(восстановление) или замену деталей,

сборку, регулировку, обкатку, окраску,

испытания.

Наиболее

распространенные методы ремонта:

необезличенный,

обезличенный и агрегатный. Первый

сохраняет принадлежность восстанавливаемых

составных частей к определенной машине

(оборудованию), второй не сохраняет,

третий — разновидность

обезличенного, заключается в замене

неисправных агрегатов

новыми или заранее отремонтированными.

Объем

работ по текущему и капитальному ремонтам

планируют

в соответствии со структурой ремонтного

цикла, представляющего

собой определенную последовательность

выполнения операций

установленных видов в период между

вводом машины в

эксплуатацию и первым капитальным

ремонтом или между двумя

капитальными. Межремонтный период —

это время работы машины между двумя

ремонтами в этом цикле. Продолжительность

ремонтного цикла и межремонтного периода

исчисляется в часах фактически

отработанного времени, поэтому необходимо

вести учет наработки машин и оборудования.

Средства

технического обслуживания машин можно

разделить на две

группы: стационарные и передвижные.

Стационарные — это моечно-очистительное,

топливо-заправочное, смазочное,

диагностическое, разборочно-сборочное

и контрольно-регулировочное оборудование,

устанавливаемое на стационарных пунктах

технического обслуживания. К передвижным

средствам относятся агрегаты

технического обслуживания (АТО-4822-ГОСНИТИ,

АТО-АМ,

АТО-9994-ГОСНИТИ, АТО-9999, АО-16365-ГОСНИТИ,

АТО-9935—ГОСНИТИ

и др. ), механизированные заправочные

), механизированные заправочные

агрегаты,

ремонтные, ремонтно-диагностические и

диагностические

установки (МПР-3901, МПР-9924, КИ-4270А-ГОСНИТИ,

КИ-13990, КИ-13905М-ГОСНИТИ и др.). Оборудование

передвижных

средств смонтировано на шасси автомобилей,

тракторных

прицепов или на самоходных тракторных

шасси. Например, агрегат

технического обслуживания АТО-4822-ГОСНИТИ

смонтирован

на шасси

автомобиля ГАЗ-52-01 (рис. 18.1).

С помощью

агрегата выполняют следующие операции

технического обслуживания: механизированную

очистку машин горячей

и холодной водой, очистку деталей и

узлов в промывочной

жидкости,

дозаправку машин маслом, топливом и

водой, продувку

сжатым воздухом сердцевин радиаторов,

подкачку шин колесных

тракторов, комбайнов и автомобилей,

устранение мелких технических

неисправностей, смазывание подшипников,

регулировку

систем, механизмов и узлов машин.

Техническое

обслуживание тракторов и самоходных

шасси. Установлены

следующие виды обслуживания и ремонта:

ежесменное

техническое обслуживание (ЕТО),

периодическое (номерное)

техническое обслуживание (ТО-1, ТО-2 и

ТО-3), сезонное техническое

обслуживание (СТО).

Периодичность

обслуживания планируется по часам

работы (моточасы), израсходованному

топливу и объему выполненных трактором

(шасси) работ, выраженному в условных

эталонных гектарах. Периодичность

обслуживания в часах работы принята

единая

для всех марок тракторов: ЕТО — перед

началом работы, ТО-1

—через 60 моточасов, ТО-2 — через 240, ТО-3

— через 960 моточасов.

Ежесменное

техническое

обслуживание

(ЕТО)

заключается в очистке и проверке наружных

креплений, проверке

работы контрольных приборов и механизмов,

заправке (и

дозаправке) баков топливом, маслом,

картеров водой, аккумуляторных батарей

электролитом, смазывании узлов. Его

выполняют в конце смены на поворотной

полосе, бригадном или полевом стане.

Техническое

обслуживание

ТО-1 включает в себя

операции ЕТО, чистку фильтров, проверку

и регулировку механизмов трактора.

Проводится оно согласно графику на

бригадном

(полевом) стане или в мастерской.

Техническое

обслуживание

ТО-2

включает в себя

все операции ТО-1, а также замену масла

с промывкой картера

двигателя и некоторые операции частичной

диагностики технического

состояния машины.

Техническое

обслуживание

ТО-3

представляет собой

сочетание операций ТО-2 с проверкой,

регулировкой, очисткой,

промывкой и смазыванием узлов и механизмов

трактора. Одновременно проверяют

техническое состояние трактора

(без разборки) с целью определения

возможности его дальнейшей

эксплуатации или необходимости постановки

на ремонт.

При этом проверку и регулировку топливной

аппаратуры, гидросистемы

и электрооборудования трактора проводят

только в

закрытом помещении с помощью специального

оборудования и

приборов.

При

планировании технического обслуживания

тракторов по объему

выполняемых работ, выраженному в условных

эталонных гектарах,

определяют периодичность обслуживания,

или межремонтный

срок,

(18.1)

где Пия

—

периодичность технического обслуживания,

мото-ч; Ктр

— коэффициент

перевода моточасов в условные гектары

по группам работ.

В

зависимости от наработки (вида работ)

коэффициенты перевода

делят на три группы: КтрЛ

Ктр2

и

Кпер3.

Коэффициенты

первой

группы учитывают основную и предпосевную

обработку почвы, междурядную обработку

растений, уборку сена, посев кукурузы

и сахарной свеклы, уборку картофеля и

сахарной свеклы, второй

группы — посев зерновых, их кошение,

уборку силосных

культур,

посадку картофеля, третьей —

тракторно-транспортные работы,

внесение удобрений.

Техническое

обслуживание сельскохозяйственных

машин. Для

несложных

сельскохозяйственных машин (плуги,

сеялки, культиваторы,

бороны и т. п.) предусмотрен один вид

обслуживания

— ежесменное техническое, которое

проводят одновременно с

ЕТО трактора. Оно заключается в наружной

очистке, осмотре, регулировке

и смазывании узлов, а также в устранении

обнаруженных

неисправностей.

Для

сложных машин (комбайны, хлопкоуборочные

машины, жатки)

установлены два вида технического

обслуживания — ежесменное

и номерное. Ежесменное техническое

обслуживание проводят, как описано

выше.

Номерное

техническое обслуживание проводят

через 30 моточасов

для менее сложных машин (ЛКГ-1,4А, КСС-2,6

и т.п.) и через

60 моточасов для более сложных (СК-5М

«Нива», «Дон-1500»,

КСК-ЮОА, КПК-2 и т. п.). Оно предусматривает

выполнение

всех операций ЕТО, дополнительно —

очистку и промывку фильтров

масла, слив отстоя топлива (при наличии

двигателя) из топливных

баков, а также проверку и регулировку

режущего и молотильного

аппаратов, натяжение цепных и ременных

передач,

регулировку подшипников, рулевого

управления, муфт сцепления, тормозной

системы, элеваторов и т. п.

Если на

машине имеется двигатель, проработавший

240 моточасов,

необходимо провести ТО-2.

Сезонное

техническое обслуживание проводят

после окончания сельскохозяйственных

работ. Оно заключается в наружной

Оно заключается в наружной

очистке,

мойке машины и проверке ее технического

состояния (без

разборки) с целью установления возможности

дальнейшей эксплуатации

без ремонта или необходимости постановки

на хранение.

На

машинах, не требующих ремонта или

прошедших его, проводят

операции сезонного обслуживания, а

затем подготавливают

их к длительному хранению.

Ремонт

тракторов и сельскохозяйственных машин.

В зависимости

от величины, характера износа и дефектов

деталей, узлов и агрегатов, определяемых

техническим осмотром или на диагностических

установках, выполняют текущий или

капитальный ремонт

машин.

Текущему

ремонту подвергают тракторы,

сельскохозяйственные

и землеройно-мелиоративные машины,

автомобили и т. д. Для

тракторов он заключается в частичной

разборке машины с заменой

неисправных деталей, узлов и даже

агрегатов, а сельскохозяйственные

машины обычно разбирают частично или

полностью. При этом проводят углубленное

диагностирование нераз-бираемых

узлов и агрегатов. В процессе сборки

В процессе сборки

машины регулируют

соединения деталей механизмов, систем

и агрегатов.

Капитальному

ремонту подлежат тракторы, комбайны и

земле-ройно-мелиоративные

машины, большинство агрегатов и узлов

которых

нуждается в ремонте (рама, двигатель,

агрегаты трансмиссии и др.). Ремонт

базисных деталей и узлов, а также их

замена не

могут быть осуществлены в процессе

текущего ремонта.

Техническое

обслуживание и ремонт автомобилей.

Исправность

автомобилей

обеспечивается за счет своевременного

проведения всех

видов ремонта и технического обслуживания.

В тех

случаях когда автомобили работают на

фермах и в бригадах,

выполняя общехозяйственные перевозки,

график планового технического

обслуживания составляют из расчета

проведения ТО-1

два раза в месяц и ТО-2 один раз в два

месяца. При работе автомобилей на

непрофилированных дорогах и стерне

периодичность

технического обслуживания снижают на

25 %.

Ежедневное

обслуживание заключается в очистке и

проверке наружных креплений, проверке

систем питания, смазочной, охлаждения

и заправке или дозаправке топливом,

маслом, охлаждающей жидкостью, проверке

работы систем освещения, торможения

и механизмов управления при возвращении

автомобиля в гараж.

Техническое

обслуживание ТО-1 включает в себя операции

ЕТО,

а также замену масла в картере двигателя,

проверку и при необходимости регулировку

электрооборудования, тормозной системы

и механизмов управления.

Техническое

обслуживание ТО-2 представляет собой

сочетание операций ТО-1 и диагностирования

узлов, агрегатов и машины

в целом без разборки, а при необходимости

и с разборкой.

При

сезонном обслуживании, которое проводят

два раза в год,

подготавливают автомобили к эксплуатации

зимой или летом

(промывают системы питания, смазочную

и охлаждения, заменяют смазочные масла

и смазки). Подготовку, как правило,

приурочивают

к очередному ТО-2.

Текущий

ремонт заключается в ремонте или замене

неисправных

деталей, узлов и агрегатов. При этом

объем работ заранее планировать

затруднительно. Потребность в текущем

ремонте автомобилей выявляют в процессе

технического осмотра после возвращения

автомобилей с линии, при техническом

обслуживании, диагностировании и по

заявкам водителей. Трудовые затраты и

Трудовые затраты и

стоимость, поскольку неизвестен объем

работ, планировать также

трудно. Предусматриваются трудовые

затраты из расчета на

1000 км пробега, а стоимость — по фактическим

затратам. Простои

во время проведения текущего ремонта

кратковремен-ны

и планируются в размере 0,4…0,5 чел.-дня

для легковых и 0,6…0,8

чел.-дня для грузовых машин.

Капитальный

ремонт автомобилей по сложности и

технологии

существенно не отличается от капитального

ремонта тракторов.

Техническое

диагностирование — это составная часть

системы технического

обслуживания, входящая во все его

элементы и позволяющая

оценить техническое состояние сборочных

единиц без

их разборки.

Задачи

диагностирования: проверка основных

технических характеристик и регулировок

машин; выявление неисправностей сборочных

единиц машин и установление их возможных

причин; определение

объема и содержания необходимых работ

по техническому

обслуживанию; оценка состояния сборочных

единиц; определение объема и содержания

необходимых ремонтных работ;

прогнозирование остаточного ресурса;

оценка качества проводимых

плановых технических обслуживании и

ремонтов.

Для

диагностирования технического состояния

тракторов, автомобилей

и других сложных агрегатов в первую

очередь используют

приборы, установленные на них (термометры,

манометры, тахоспидометры

и др.), а затем и специальные приборы,

приспособления

и оборудование, которые крепят к машине

на время проверки.

Для этой цели используют переносные

диагностические комплекты

КИ-13901, КИ-13924-ГОСНИТИ (для ТО-1 и ТО-2),

ремонтно-диагностическую

мастерскую ГОСНИТИ-3, передвижные

диагностические установки КИ-4270А,

КИ-13305М, КИ-13925,

стационарные диагностические комплекты

КИ-5308, КИ-13919А.

Передвижная установка КИ-4270А смонтирована

на шасси

автомобиля УАЗ-452 или УАЗ-451. На ней можно

проверить

до 80 параметров, на стационарном комплекте

КИ-5308А — до 85, а с помощью переносного

комплекта КИ-13901 — 36 параметров.

В комплект

КИ-13901 входят следующие приборы и

приспособления

(основные): аккумуляторный денсиметр,

нагрузочная вилка

ЛЭ-2, устройство для проверки герметичности

впускного воздушного

тракта, сигнализатор засоренности

воздухоочистителя,

приспособление для определения давления

в смазочной системе

и загрязненности фильтра гидросистемы,

индикатор загрязненности центрифуги,

устройство для проверки зазоров в

клапанах, набор щупов (№ 4), определитель

момента топливоподачи и фаз

газораспределения, приспособления для

проверки форсунок и натяжения ремня

вентилятора, секундомер, прибор для

проверки

рулевого управления и другие, а также

инструмент и необходимая

техническая документация.

Диагностирование

начинают с подготовки машины — очистки,

выполнения подготовительных операций

ТО. Перечень подготовительных

работ зависит от целей и задач

диагностирования. Например,

при ТО-3 трактора к подготовительным

работам относятся:

очистка машины, проверка ее комплектности

в процессе

внешнего осмотра, ознакомление с

состоянием (со слов тракториста),

проведение необходимых операций ТО тем

сборочным единицам,

от состояния которых могут зависеть

результаты последующего диагностирования

(например, удаление накипи из системы

охлаждения, регулировка форсунок и

др.), а также прогрев

машины.

При

диагностировании вне плана (например,

заявочное) подготовительные

работы ограничиваются лишь той сборочной

единицей,

в которой намечается поиск неисправности.

Различают три этапа диагностирования

машины:

подготовительный —

проверка работоспособности

диагностических

средств, подготовка и установка их на

проверяемую машину,

подготовка рабочего места и технической

документации;

основной

—

измерение диагностируемых параметров,

анализ полученных

результатов, разработка последующих

действий по диагностированию

и техническому обслуживанию;

заключительный

— снятие

с машины приборов и датчиков, запись

результатов диагностирования в учетную

документацию и установка

на машину снятых деталей.

Хранение

сельскохозяйственной техники. Рабочий

период большинства

сельскохозяйственных машин (сеялки,

комбайны, плуги, культиваторы, лущильники

и др.) из-за сезонности работ и узкой

их специализации составляет 3…12 % года.

Остальное время

техника находится на хранении.

Машины

в хозяйствах ставят на кратковременное

или длительное

хранение. Кратковременное хранение

необходимо в период

полевых работ, когда машины временно

(от 10 дней до 2 мес)

по тем или иным причинам не используются.

Когда продолжительность нерабочего

периода машин длится более двух месяцев,

их ставят на длительное хранение.

На

кратковременное хранение машины ставят

сразу после окончания

работ, на длительное — не позже 10 дней

с момента их

окончания. Машины для внесения

органических, минеральных

удобрений и химикатов во всех случаях

подготавливают и ставят

на хранение немедленно по окончании

работы.

Существуют

три основных способа хранения машин и

их деталей:

открытый, закрытый и комбинированный.

Их выбор зависит

от климатических условий, наличия

помещений или площадок

и особенностей конструкции машин.

При открытом способе машины

сосредоточивают на открытой площадке

или под навесом. Это позволяет добиться

надлежащей подготовки

машин к хранению и их сохранности.

Наиболее приемлемы

для хранения машин (с учетом влияния на

них коррозии) площадки

с твердым покрытием: асфальтобетонные,

бетонированные или булыжные. Их

огораживают металлической сеткой или

земляным валом с

посаженными деревьями. При устройстве

площадки

необходимо предусмотреть на ней участки

для мойки, сборки

и регулировки машин, а также для подготовки

их к хранению.

Навес

существенно не улучшает условий хранения

машин, так как

мало предохраняет их от атмосферного

воздействия.

Закрытый

способ хранения (в сарае, гараже, на

складе) позволяет уменьшить затраты

труда на выполнение операций, связанных

с хранением (можно не снимать с машины

цепи, гидроцилиндры,

транспортеры, ножи режущего аппарата

и др. ). Кроме того,

). Кроме того,

машины не подвергаются воздействию

осадков, солнечной радиации,

пыли и т. п. Однако этот способ требует

затрат на строительство

помещений.

Комбинированный

способ хранения техники совмещает

открытый

и закрытый. Он предусматривает хранение

в закрытых помещениях

машин дорогостоящих, а также имеющих

сложное и дорогое электрооборудование

и детали, изготовленные из резинотканевых

материалов (СК-5М «Нива», «Дон-1500», КСК-ЮОА

и

др.), а на открытых площадках — простых

машин (плуги, бороны,

катки и др.). Таким образом, на открытой

площадке хранят отдельные

крупногабаритные агрегаты (например,

жатку зерноуборочного комбайна), а

остальную часть машины или ее агрегаты

(двигатель, колеса или комбайн без жатки)

— в помещении.

Важно

тщательно подготовить машины к хранению.

Для этого их

очищают от грязи и моют. В процессе мойки

обезжиривают замасленные части машин,

что необходимо для подкраски и консервации.

Для этого можно использовать

пароводоструйный очиститель ОМ-3360-ГОСНИТИ

с применением водного раствора

каустической соды и нитрита натрия.

При

длительном открытом хранении наиболее

повреждаемые

детали (сиденья, шланги, электрооборудование,

фартуки, ремни, транспортеры, цепи, ножи

и т. п.) следует снимать, подготавливать

к хранению и сдавать на специальный

склад или в кладовую.

Отверстия после снятия деталей, узлов

или агрегатов необходимо

закрывать заглушками, пробками или

оклеивать промасленной бумагой.

Втулочно-роликовые цепи очищают,

проваривают в отработанном моторном

масле (ингибированной смазке

НГ-204 или 10…20%-ном растворе петролатума)

и хранят на

складе. При закрытом хранении на машинах

допускается оставлять цепи, покрытые

антикоррозионной смазкой и находящиеся

в ненатянутом состоянии. Ремни необходимо

промывать в

теплой мыльной воде, дезинфицировать

1…2%-ным раствором

формалина, просушивать и хранить на

складах на специальных

вешалках.

Другие

снятые узлы и детали, подлежащие хранению

на складе, согласно рекомендациям

консервируют или герметизируют с

использованием

антикоррозионных смазок.

Рабочие

органы машин, винты, штоки гидроцилиндров,

рукоятки,

педали необходимо покрывать

0,2…0,3-миллиметровым слоем

антикоррозионной смазки.

При

длительном хранении машины с пневматическими

колесами устанавливают на подставки

(без перекоса), снизив давление

в шинах на 20…30 % номинального. При этом

между шинами и

опорной поверхностью обязательно

предусматривают просвет 8…10 см, а сами

шины покрывают специальным составом.

Склад

для хранения должен иметь три изолированных

помещения:

для аккумуляторных батарей; узлов и

деталей из резины и текстиля; остальных

деталей, узлов и агрегатов. В помещении

необходимо поддерживать

постоянную температуру (не ниже — ГС).

Для

нанесения различных смазок и лаков с

целью защиты поверхностей

деталей машин от коррозии применяют

различные агрегаты и установки:

ОЗ-18048-ГОСНИТИ, АО-18050-ГОСНИ-ТИ,

АТО-18061-ГОСНИТИ, 03-4899-ГОСНИТИ и др. Для

фермерских

хозяйств можно использовать ранцевый

противокоррозионный

аппарат РПА-2-ГОСНИТИ.

Для

консервации наружных поверхностей

деталей машин при хранении

их под навесом или в закрытом помещении

применяют ингибированные смазки НГ-203А,

НГ-208 и др. Для внутренней консервации

двигателей и механизмов рекомендованы

смазки НГ-203Б,

НГ-207 и др.

Широко

распространены новые типы покрытий —

микровосковые

«Глобо», «Экспротект», ПЭВ-74 и др.

Эмульсионные составы

«Экспротект» и ЛБХ значительно повышают

стойкость шин.

Организация и планирование эксплуатации и технического обслуживания

Меню

Услуги / Управление целостностью / Организация и планирование процедур эксплуатации и технического обслуживания

Избегайте простоев и неожиданного ремонта, организовав и спланировав техническое обслуживание. Таким образом, вы можете избежать ненужных расходов и раздражения.

Профилактика лучше лечения?

Фундаментальная идея организованного и планового технического обслуживания заключается в том, что профилактика лучше, чем лечение. Независимо от того, является ли это зданием, корабельным двигателем, специальным оборудованием или производственным предприятием, все со временем будет изнашиваться и изнашиваться. Планируя оптимальный режим технического обслуживания, вы можете минимизировать общие затраты.

Независимо от того, является ли это зданием, корабельным двигателем, специальным оборудованием или производственным предприятием, все со временем будет изнашиваться и изнашиваться. Планируя оптимальный режим технического обслуживания, вы можете минимизировать общие затраты.

Есть несколько веских причин для проведения планового технического обслуживания:

- При поломках часто возникают косвенные повреждения других деталей, что увеличивает объем и стоимость ремонта

- Сосредоточьтесь на вопросах безопасности, чтобы избежать травм

- Потеря производительности при поломках часто бывает очень значительной

- Изношенные детали могут постепенно привести к увеличению энергопотребления или проблемам с целостностью продукта.

Плановое техническое обслуживание может включать:

- Замена фильтра или масла в нужное время, чтобы детрит не увеличивал износ

- Ремонт краски и другой защиты от коррозии до того, как металл под ней подвергнется коррозии

- Своевременная замена быстроизнашивающихся деталей

- Выбранные «горячие запчасти» в магазине.

Это обновляется по мере использования.

Это обновляется по мере использования. - Небольшие корректировки, которые необходимо выполнять ежедневно – это может быть основано на контрольном списке

- Осмотр или мониторинг состояния оборудования – где должен производиться ремонт/замена. Требуется ли замена немедленно, или как долго вы можете ждать, прежде чем делать следующий ремонт?

- Непрерывная оптимизация плана технического обслуживания на основе накопленного опыта.

Организация планового ремонта

Чтобы извлечь максимальную пользу из вашего планирования, важно, чтобы вы рассмотрели организацию.

Например, вы должны учитывать следующее:

- Оценка рисков – определите критические элементы

- Определение того, какие компоненты могут работать до отказа без каких-либо эксплуатационных последствий

- Техническое обслуживание должно основываться на наработке, проверке и рекомендациях поставщика, которые считаются наиболее подходящими

- Решите, какие данные должны быть зарегистрированы для определения оптимального времени замены компонентов.

- Определите, на какие компоненты распространяются законодательные требования, и сформулируйте соответствующие интервалы проверки.

- Решите, кто будет проводить осмотр, и определите необходимые специальные навыки

- Сформулировать альтернативный план технического обслуживания в оптимальное время производства

- Рассмотрите соответствующие технические процедуры, которые могут дать своевременное предупреждение о состоянии.

Мы можем помочь вам получить обзор всего этого. Как «жесткие» технические факты, такие как осмотр, регистрация данных, анализ и оценка состояния, так и «мягкие» технические процедуры, такие как организация обслуживания, систематизация и привлечение ремонтников.

Профессиональные консультации и сотрудничество

Чтобы оптимизировать процедуры технического обслуживания и минимизировать расходы, FORCE Technology обладает многолетним опытом как в организации, так и в планировании технического обслуживания и проведения проверок.

У нас есть специалисты в большинстве областей, которые могут предоставить вашему предприятию самое современное оборудование, испытательные установки и лаборатории и могут работать по всему миру в кратчайшие сроки.

Независимо от того, находится ли он на суше, в море или в воздухе, мы можем помочь вам обеспечить оптимальные условия эксплуатации.

Свяжитесь с нами, и мы поговорим о ваших возможностях оптимизации.

Загрузки

Описание продукта: Металлографическая лаборатория

Лист продукта: Покрытия — Спецификации и проверка

Лист продукта: Технический осмотр стальных резервуаров для хранения

Чемодан

Водонепроницаемые доказательства помогают TORM

Металлургические исследования FORCE Technology доказали, что микроструктура материала является причиной чрезвычайно высокого износа двигателей танкеров TORM.

Услуги

Оценка состояния и осмотр

Если отказ неприемлем, необходимо проводить оценку состояния через соответствующие промежутки времени.

Проверка покрытия, сертифицированная FROSIO

Убедитесь, что поверхность вашей стальной конструкции хорошо обработана и остается неповрежденной и эффективной.

Топ-5 современных технологий технического обслуживания для оптимизации работ по техническому обслуживанию — управление активами

Цифровые технологии революционизируют стратегии технического обслуживания в различных отраслях, предоставляя несколько инструментов автоматизации и упрощая управление рабочим процессом. Производственные активы становятся все более взаимосвязанными по мере того, как современные технологии технического обслуживания проникают в цеха, помещения и мобильное оборудование. Компании используют цифровые технологии для решения основных проблем технического обслуживания, контроля затрат на техническое обслуживание и повышения качества работ по техническому обслуживанию.

Несколько современных

технологии промышленного обслуживания

существуют на рынке. Существует подходящее решение для любого размера и типа объекта или производственного актива. Эти технологии могут работать независимо или совместно для достижения конкретных целей технического обслуживания. Внедрение этих технологий повышает эксплуатационную безопасность, улучшает управление данными и упрощает рутинные действия, такие как планирование технического обслуживания, управление запасами и распределение работ.

Современные технологии технического обслуживания распространяются через мобильные устройства, выделенные сети и специализированные компьютеры. Специалистам по техническому обслуживанию требуются обширные навыки обслуживания оборудования и достаточные цифровые знания для использования этих технологий. Они должны понимать, как программировать эти устройства, записывать, отправлять и извлекать данные из систем, а также способы подключения различных цифровых инструментов на объекте.

Давайте посмотрим, как современные технологии влияют на техническое обслуживание.

Мобильная CMMS для улучшения рабочего процесса

Компьютеризированные системы управления техническим обслуживанием (CMMS) позволяют компаниям автоматизировать операции технического обслуживания. Технология содержит несколько инструментов, необходимых для управления рабочим процессом. Программы CMMS позволяют менеджерам по техническому обслуживанию создавать надежные графики и генерировать напоминания о сроках проведения технического обслуживания.

Мобильные системы CMMS позволяют техническим специалистам удаленно записывать работы по техническому обслуживанию. Это уменьшает ненужное движение в цехе или на объекте и сводит к минимуму бумажную работу. Все данные технического обслуживания централизованы, и к ним могут получить доступ лица с правами доступа к системе. Технические специалисты могут проанализировать предыдущие вмешательства по техническому обслуживанию, прежде чем устранять существующий дефект или поломку. Системы CMMS также содержат руководства производителя, информацию о безопасности и стандартные рабочие процедуры, чтобы гарантировать стандартную работу — независимо от того, кто обслуживает активы.

Системы CMMS также содержат руководства производителя, информацию о безопасности и стандартные рабочие процедуры, чтобы гарантировать стандартную работу — независимо от того, кто обслуживает активы.

Менеджеры по техническому обслуживанию используют системы CMMS для распределения работы между техническими специалистами в разных местах предприятия. Менеджеры могут отслеживать прогресс на основе журналов обслуживания, изображений и видео, предоставленных группами обслуживания. Они также могут утверждать рабочие билеты, запасные части и покупку инструментов.

Средства визуального контроля для удаленного наблюдения и контроля

Техническое обслуживание оптимизирует доступность производственных активов и способствует прибыльности компании. Компании внедряют упреждающие меры по техническому обслуживанию, включая регулярные проверки и удаленный мониторинг, для выявления и устранения дефектов до того, как они приведут к поломкам или дорогостоящему повреждению оборудования. В настоящее время на рынке существует несколько инструментов визуального контроля.

В настоящее время на рынке существует несколько инструментов визуального контроля.

Большинство объектов используют тепловизоры для проверки неровностей поверхности, изношенной изоляции и электрических неисправностей. Другие компании используют передовые тепловизионные системы, состоящие из тепловых датчиков, подключенных через Интернет вещей (IoT). Бороскопы и видеоскопы используются для осмотра труднодоступных мест.

Техники борются со сжатыми графиками технического обслуживания и должны осматривать объекты в установленные сроки. Компании продолжают инвестировать в дроны и роботов, которые проверяют объекты и собирают соответствующие данные об обслуживании, что позволяет им проверять качество активов в опасных и труднодоступных местах на объекте. Затем технические специалисты используют данные с этих устройств для разработки планов планового обслуживания и оценки ресурсов, необходимых для выполнения корректирующих или профилактических мер.

Датчики контроля состояния для расширенного профилактического обслуживания

Один из способов контроля для компаний

затраты на техническое обслуживание

заключается в том, чтобы предотвратить поломку оборудования. Эти компании переходят от корректирующего обслуживания к стратегиям профилактического обслуживания. Последнее зависит от взаимосвязанных датчиков контроля состояния. Эти датчики отслеживают фактическую производительность активов в режиме реального времени.

Эти компании переходят от корректирующего обслуживания к стратегиям профилактического обслуживания. Последнее зависит от взаимосвязанных датчиков контроля состояния. Эти датчики отслеживают фактическую производительность активов в режиме реального времени.

Датчики контроля состояния тесно взаимодействуют с моделями и алгоритмами искусственного интеллекта для прогнозирования отказов активов на основе фактических данных о производительности. Падение производительности оборудования может сигнализировать о скрытом дефекте. Алгоритм оценит вероятность отказа актива. Технические специалисты полагаются на эти данные для выполнения целенаправленных, точных и своевременных мероприятий по техническому обслуживанию до того, как оборудование выйдет из строя.

Установка датчиков контроля состояния на критически важных производственных объектах позволяет компаниям предотвращать дорогостоящие отказы активов и повышать точность операций по техническому обслуживанию.

Дополненная реальность и виртуальная реальность для удаленного обслуживания и обучения

Обслуживающему персоналу необходимо постоянно повышать квалификацию, чтобы соответствовать новым отраслевым тенденциям и справляться со сложными ситуациями обслуживания. Он включает в себя поиск и устранение неисправностей цифрового оборудования, анализ данных датчиков и обобщение длинных записей о техническом обслуживании. Окно обучения дает техническим специалистам передовые технические навыки, необходимые для управления современными технологиями обслуживания.

Он включает в себя поиск и устранение неисправностей цифрового оборудования, анализ данных датчиков и обобщение длинных записей о техническом обслуживании. Окно обучения дает техническим специалистам передовые технические навыки, необходимые для управления современными технологиями обслуживания.

Обучение нескольких техников требует надлежащего планирования и зачастую большого бюджета. Компании используют дополненную и виртуальную реальность для технического обучения сотрудников. Эти технологии имитируют различные проблемы обслуживания и обеспечивают пошаговый процесс решения этих проблем. Технологии описывают, как работают сложные системы, помогая техническим специалистам настраивать, эксплуатировать и обслуживать производственные активы.

Облачные технологии для расширенного управления данными и аналитики

Современный

обслуживание вращается вокруг данных

. Техническим специалистам требуется непрерывный доступ к производительности активов, обслуживанию оборудования и производственным данным. Технические специалисты имеют дело с огромным объемом данных, управлять которыми может быть сложно.

Технические специалисты имеют дело с огромным объемом данных, управлять которыми может быть сложно.

Компании используют облачные технологии для улучшения управления данными и развития совместной работы. Технические специалисты обсуждают несколько вопросов с помощью мобильных устройств и анализируют данные одним касанием пальца. Облачные технологии упрощают управление данными и расширяют взаимодействие между группами технического обслуживания, руководством компании и поставщиками.

Заключение

Современные технологии необходимы для оптимизации работ по техническому обслуживанию за счет упрощения и автоматизации рутинных операций. Возможности этих технологий безграничны, и компании постоянно настраивают их в зависимости от своих потребностей в обслуживании, доступного бюджета и компетенции обслуживающего персонала.

Выберите технологию, которая соответствует бизнес-целям компании и обещает максимальную отдачу от инвестиций. Убедитесь, что у вас есть подходящая команда для внедрения технологий.

Педагогический (научно-педагогический) состав

Педагогический (научно-педагогический) состав Это обновляется по мере использования.

Это обновляется по мере использования.