Содержание

Организация, вооружение и боевая техника Подразделений технического обеспечения танковых (мотострелковых) подразделений и частей | Law.pp.ru

РОТА ПО РЕМОНТУ ВООРУЖЕНИЯ состоит из ремонтного взвода вооружения и ремонтного взвода радиотехнических и радиолокационных станций, пунктов управления, приборов и оптики. Рота предназначена для текущего ремонта и технического обслуживания вооружения, за исключением наземного оборудования ракетных комплексов тактического назначения и зенитных ракетных комплексов типа «Куб», «Оса». Структура роты позволяет выделить 1-2 подразделения для ремонта (приведения в порядок) вооружения в местах его выхода из строя или на дивизионном артиллерийском складе.

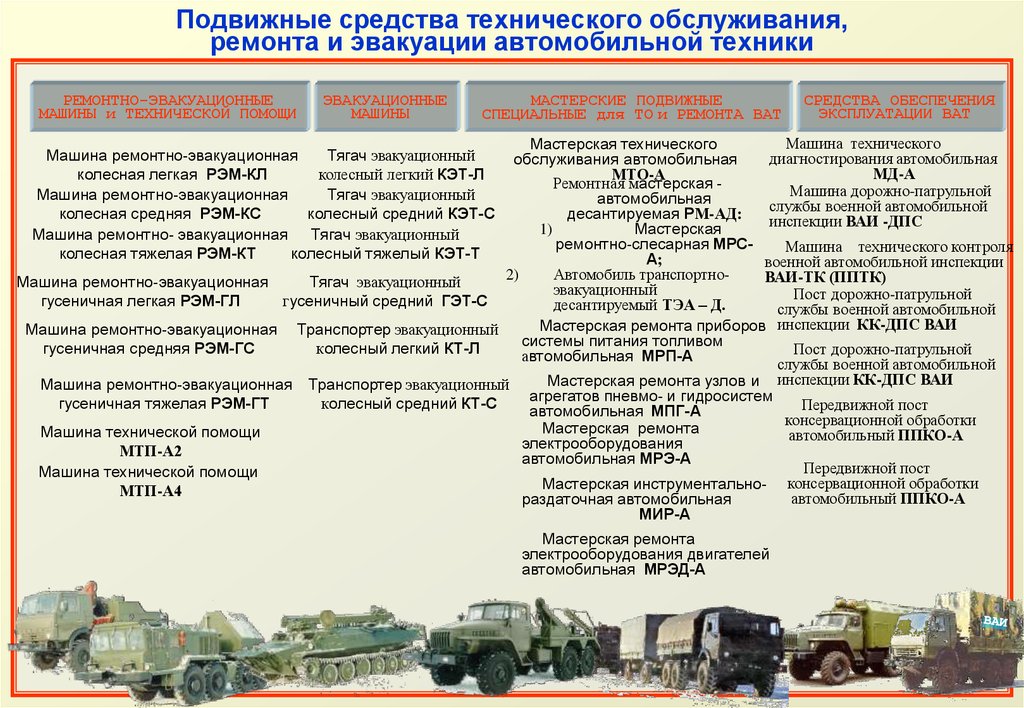

РОТА ПО РЕМОНТУ АТ состоит из двух ремонтных взводов АТ, ремонтный взвод специальных работ, отделение регулировочных работ и технической диагностики, склад МТО. Рота предназначена для производства среднего и текущего ремонта АТ. Она может использоваться в полном составе или двумя технологически самостоятельными группами. При этом рота или ее взвода могут работать совместно с другими подразделениями ОРВБ или размещаться отдельно в районах наибольшего выхода из строя АТ. Кроме того, из состава ремонтной роты могут выделяться (для усиления ремонтных средств частей дивизии или решения задач технического замыкания) ремонтные бригады в составе ремонтного отделения с подвижными средствами: МРС-АТ или МТО-40С. Материальной частью роты являются: ПАРМ-3М, МТО-АТ и МТО-40С. Среднесуточная производственная возможность ремонтной роты АТ составляет 20 текущих ремонтов АТ и до трех текущих ремонтов гусеничных машин или четырех средних ремонтов автомобилей на готовых агрегатах.

При этом рота или ее взвода могут работать совместно с другими подразделениями ОРВБ или размещаться отдельно в районах наибольшего выхода из строя АТ. Кроме того, из состава ремонтной роты могут выделяться (для усиления ремонтных средств частей дивизии или решения задач технического замыкания) ремонтные бригады в составе ремонтного отделения с подвижными средствами: МРС-АТ или МТО-40С. Материальной частью роты являются: ПАРМ-3М, МТО-АТ и МТО-40С. Среднесуточная производственная возможность ремонтной роты АТ составляет 20 текущих ремонтов АТ и до трех текущих ремонтов гусеничных машин или четырех средних ремонтов автомобилей на готовых агрегатах.

РОТА ПО РЕМОНТУ ИНЖЕНЕРНОГО ВООРУЖЕНИЯ, ХИМИЧЕСКОГО ВООРУЖЕНИЯ И СРЕДСТВ СВЯЗИ организационно состоит из ремонтного взвода химического вооружения, ремонтного взвода инженерного вооружения, ремонтного взвода связи. Взвода осуществляют текущий ремонт инженерного вооружения, установленного на базовых машинах, вооружения и средств химической защиты, средств связи.

В ЭВАКУАЦИОННЫЙ ВЗВОД ОРВБ входит отделение эвакуации автомобильной техники, в составе которого имеется три эвакуационных тягача УРАЛ-375Д и один КРАЗ-255Б. За сутки на плече эвакуации 10-15км эти тягачи могут эвакуировать 18-22 автомобиля.

ПРОИЗВОДСТВЕННЫЕ ВОЗМОЖНОСТИ ОРВБ ТД(МСД) В СУТКИ: ПО РЕМОНТУ:

Текущий ремонт танков 14 ед. БТР и БРДМ 2-4 ед. Автомобилей 20 ед. Гусеничных машин АТ 3 ед. Назнмная, танковая, самоходная артиллерия, минометы 1.2 ед. Стрелковое оружие 37.6 ед. ПТУР 0.29 ед. РЛС ПВО, НА 0.09 ед. Оптические приборы (Б-8) 5.8 шт. Электронно-оптические приборы 1.25 шт. Машины инженерных войск 2 ед. Радиостанций бронеобъектов 12 шт. Радиостанций малой мощности 9 шт. КШМ (аппаратура связи) 1 шт. Специальных машин химических войск 1 ед. Противогазы, средства хим. защиты 234 шт. Приборы РХР 16 шт. ПО ЭВАКУАЦИИ: Эвакуировать 8-9 ед. БТВТ на плече 10-12 км. Эвакуировать 18-22 ед. АТ на плече 10-15 км. 2.

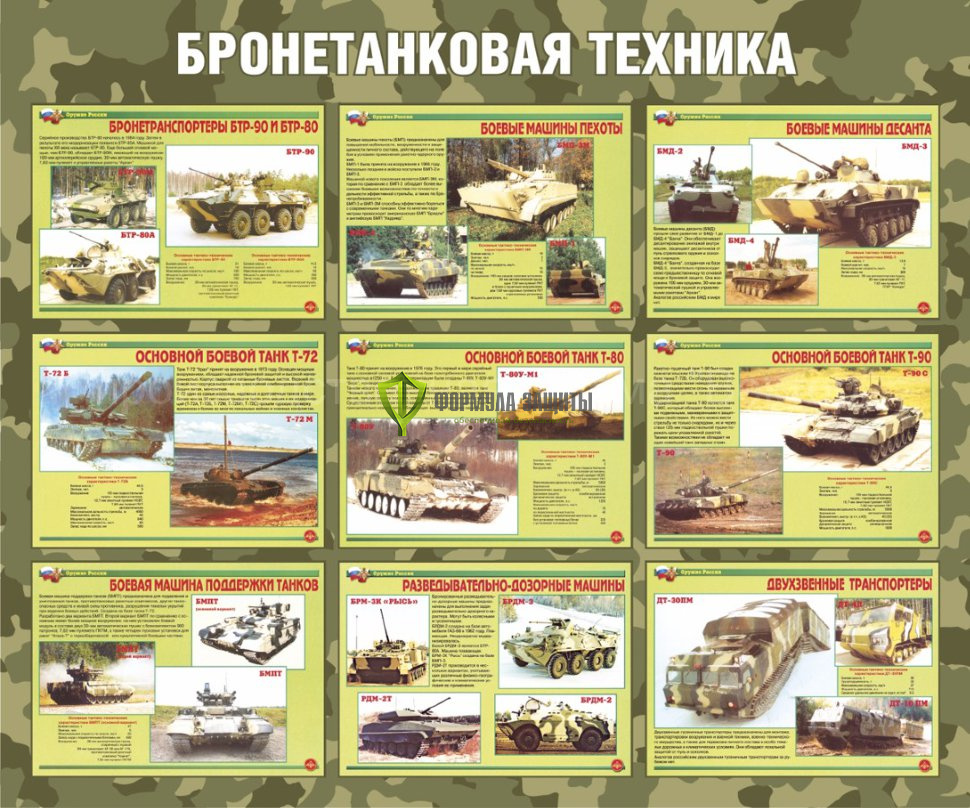

НАЗНАЧЕНИЕ, ОРГАНИЗАЦИЯ И ВООРУЖЕНИЕ РЕМОНТНОЙ РОТЫ ТАНКОВОГО (МОТОСТРЕЛКОВОГО) ПОЛКА. ВОЗМОЖНОСТИ РЕМОНТНОЙ РОТЫ ПО РЕМОНТУ ВВТ. РЕМОНТНАЯ РОТА ТП (МСП) предназначена для текущего ремонта бронетанковой техники и вооружения, текущего и среднего ремонта автомобильной техники, текущего ремонта инженерного, химического вооружения, средств защиты и связи, эвакуации поврежденных (неисправных) и застрявших машин, оказание экипажам помощи в техническом обслуживании машин.

ВОЗМОЖНОСТИ РЕМОНТНОЙ РОТЫ ПО РЕМОНТУ ВВТ. РЕМОНТНАЯ РОТА ТП (МСП) предназначена для текущего ремонта бронетанковой техники и вооружения, текущего и среднего ремонта автомобильной техники, текущего ремонта инженерного, химического вооружения, средств защиты и связи, эвакуации поврежденных (неисправных) и застрявших машин, оказание экипажам помощи в техническом обслуживании машин.

РЕМОНТНАЯ РОТА ТП (МСП) СОСТОИТ ИЗ:

- взвода регламента; ремонтного взвода БТВТ; ремонтного взвода АТ;

- ремонтного взвода вооружения; взвода специальных работ;

← Пред. стр. 2 из 3 След. стр. →

Вперед: Основы тылового обеспечения танковых (мотострелковых) войск в бою

Назад: Основы организации и принципы эвакуации

Кафедра «Производство и ремонт автомобилей и дорожных машин»

История создания кафедры

В МАДИ кафедра «Производство и ремонт автомобилей и дорожных машин» была организована в 1930 году.

Учение о ремонте формировалось задолго до образования кафедры и первой научной школы по проблеме ремонта автомобилей.

Причиной тому явилась острая общественная потребность, продиктованная самой жизнью. Для успешного развития начавшейся автомобилизации страны в 30-х годах необходимо было развернуть массовую подготовку специалистов различного профиля и разного образовательного уровня, способных организовывать, эффективно руководить производством, овладевать современной технологией и удовлетворять требованиям общества при оказании соответствующих услуг. С этой целью началась массовая подготовка специалистов для автомобильного производства, в том числе и инженеров, техников и рабочих для ремонтного производства.

В МАДИ кафедра ПРАДМ была организована в 1930 году и на нее возлагались:

- подготовка инженерных и научных кадров для ремонтного производства;

- разработка теории восстановления машин и выполнение исследований, направленных на повышение эффективности ремонта автомобилей путем научно обоснованного выбора методов продления долговечности и оптимизации сроков службы машин;

- разработка новых технологических методов, способов для ремонтного производства, передача передового опыта и оказание помощи ремонтным предприятиям в повышении их эффективности;

- формирование технической культуры в области производства и ремонта машин в стране.

Первым заведующим кафедрой был назначен профессор В.В.Ефремов.

| В.В. Ефремов |

В 1932 г. опубликован учебник по ремонту автомобилей в двух частях, автором которого был профессор В.В.Ефремов. Первая часть учебника посвящалась общим вопросам и технологии ремонта автомобилей, а вторая часть – методике технологического проектирования ремонтных заводов. Большая группа научных работников различных организаций того времени, включая и преподавателей МАДИ, под руководством профессора В.В.Ефремова выполняла исследование по изучению отказов, вызываемых вследствие износа деталей, практически всех моделей автомобилей отечественного производства за полный срок их службы. Этот эксперимент проводился в реальных и типичных условиях эксплуатации автомобилей в течение более 6 лет в г. Москве.

Методикой исследования предусматривалось установление полного срока службы всех основных деталей автомобиля. Для каждой детали строились диаграммы и графики накопления износов для каждой ее рабочей поверхности по данным микрометрических карт. За срок службы автомобиля несколько раз производился микрометраж рабочих поверхностей основных деталей. Первый микрометраж нового автомобиля производился непосредственно на авторемонтном заводе. Все отказы по каждому наблюдаемому автомобилю, а их было 3-5 штук каждой модели, фиксировались, т.е. установили пробег автомобиля, отказавшую деталь, определили затраты на ремонт, расход запасных частей.

Для каждой детали строились диаграммы и графики накопления износов для каждой ее рабочей поверхности по данным микрометрических карт. За срок службы автомобиля несколько раз производился микрометраж рабочих поверхностей основных деталей. Первый микрометраж нового автомобиля производился непосредственно на авторемонтном заводе. Все отказы по каждому наблюдаемому автомобилю, а их было 3-5 штук каждой модели, фиксировались, т.е. установили пробег автомобиля, отказавшую деталь, определили затраты на ремонт, расход запасных частей.

| Коллектив кафедры во главе с основателем кафедры профессором В.В.Ефремовым (1947 г.) |

По материалам выполненных исследований была разработана планово-предупредительная система технического обслуживания и ремонта для первого и второго поколения отечественных автомобилей. Особенностью этой системы являлось то, что техническое обслуживание автомобиля совмещалось с контролем технического состояния его агрегатов и узлов. Работы по техническому обслуживанию предусматривали профилактические цели и должны были способствовать главным образом снижению интенсивности изнашивания деталей и обеспечивать их нормативную долговечность. Ремонт предполагалось выполнять главным образом по потребности. Создание системы технического обслуживания и ремонта, направленной на поддержание автомобилей в работоспособном состоянии в течение всего срока их службы, также предполагало обеспечить высокий технический уровень готовности автомобильного парка и минимальные затраты для его достижения независимо от ведомственной принадлежности. Наиболее важным вкладом в развитие проблемы ремонта автомобилей и учения о ремонте автомобилей явились результаты обобщения, которые профессор В.В.Ефремов оформил в виде первой в области ремонта машин докторской диссертации. Докторская диссертация посвящалась методу построения номенклатуры ремонтов автомобилей по результатам изучения их износов, которую он успешно защитил в 1940 году. Материалом для написания докторской диссертации послужили экспериментальные исследования автомобилей, которые он проводил в течение длительного времени в рядовых условиях эксплуатации в соответствии с их предназначением.

Работы по техническому обслуживанию предусматривали профилактические цели и должны были способствовать главным образом снижению интенсивности изнашивания деталей и обеспечивать их нормативную долговечность. Ремонт предполагалось выполнять главным образом по потребности. Создание системы технического обслуживания и ремонта, направленной на поддержание автомобилей в работоспособном состоянии в течение всего срока их службы, также предполагало обеспечить высокий технический уровень готовности автомобильного парка и минимальные затраты для его достижения независимо от ведомственной принадлежности. Наиболее важным вкладом в развитие проблемы ремонта автомобилей и учения о ремонте автомобилей явились результаты обобщения, которые профессор В.В.Ефремов оформил в виде первой в области ремонта машин докторской диссертации. Докторская диссертация посвящалась методу построения номенклатуры ремонтов автомобилей по результатам изучения их износов, которую он успешно защитил в 1940 году. Материалом для написания докторской диссертации послужили экспериментальные исследования автомобилей, которые он проводил в течение длительного времени в рядовых условиях эксплуатации в соответствии с их предназначением.

Коллектив кафедры в1959 г. |

Кроме того, многие его ученики подготовили и защитили диссертации на соискание ученой степени кандидата технических наук, посвященные различным проблемным вопросам ремонтного производства, уделяя при этом первостепенное внимание разработке технологических процессов ремонта деталей.

Итогом этих исследований явилось экспериментальное подтверждение того положения, что при реализации нормативной наработки у автомобилей возникает объективная потребность в ремонтных работах, связанных с устранением отказов различной тяжести в зависимости от номинальной наработки автомобилей. Это обстоятельство явилось основанием для принятия определенной классификации ремонтных воздействий, согласно которой предусматриваются два вида ремонта: текущий и капитальный. Принципиальное их различие состоит в том, что текущий ремонт, как правило, выполняется с целью восстановления зазоров натягов методом регулирования у одного соединения или некоторого их количества, замены неисправных, отказавших составных частей автомобиля, сопровождающейся восстановлением утраченного полностью или частично в эксплуатации какого-либо свойства или групп свойств.

Капитальный ремонт производится после достижения автомобилем предельного технического состояния, которое может вызвать отказ одновременно нескольких агрегатов или узлов, ремонт которых сопровождается полной разборкой автомобиля и восстановлением утраченных в процессе эксплуатации всех его свойств.

Внедрение в практику ремонта двух видов ремонта обусловило необходимость создания соответствующих систем, включающих информационно-нормативную, методическую, производственно-технологическую и кадровую.

Исследования, выполненные под руководством профессора, д-ра техн. наук, засл. деятеля науки РСФСР В.В.Ефремова, имели исключительно большое влияние на развитие производственной базы автомобильного транспорта в нашей стране. За короткий период времени была создана мощная индустрия по капитальному ремонту автомобилей, а затем и по ремонту автомобильных агрегатов, узлов и деталей, позволившая вместе с автомобильной промышленностью удовлетворять потребность страны в автомобильных средствах.

Заслуга профессора В.В.Ефремова и коллектива научных работников, которым он руководил, состояла в том, что они впервые установили факт разной интенсивности накопления износа деталями автомобилей за пробег до их предельного состояния. Это обстоятельство послужило основанием для расчета невостребованной в процессе эксплуатации части эксплуатационного допуска деталей с меньшей интенсивностью накопления износа.

Невостребованная в процессе работы часть эксплуатационного допуска рассматривалась как некий запас по точности (ресурсу) у детали и использовалась для корректировки соответствующего размера ремонтируемого изделия с учетом так называемых «допустимых износов». Это позволило научно обоснованно расширить допуски на многие размеры деталей при ремонте изделия по сравнению с допусками завода-изготовителя, при этом полагая, что качество отремонтированного изделия будет в пределах требований нормативной документации. Открытие этого основополагающего закона накопления повреждений у деталей в процессе эксплуатации автомобилей оказало влияние на формирование номенклатуры ремонтов как системы увеличения при эксплуатации долговечности автомобилей, разработку нормативной документации для дефектации деталей, поступивших в ремонт, что обеспечило существенный рост эффективности капитального ремонта автомобилей за счет сокращения потребления запасных частей. Последнее стало возможным благодаря обоснованию технического состояния повторно используемых без ремонта деталей автомобилей.

Последнее стало возможным благодаря обоснованию технического состояния повторно используемых без ремонта деталей автомобилей.

Положительное значение этих работ особенно проявилось в годы ВОВ и в восстановительный период разрушенного войной народного хозяйства страны. В 1948 г. профессор В.В.Ефремов издал учебник «Ремонт автомобилей». В.В.Ефремов первым открыл основополагающий закон старения механических систем (автомобилей), который можно сформулировать следующим образом: закон неравенства интенсивностей накопления «износа» (повреждений) у деталей автомобиля, проявляющийся у них через различие остаточного ресурса за пробег автомобиля до предельного состояния. В связи с этим профессор В.В.Ефремов заслуженно считается основоположником первой научной школы по ремонту автомобилей в нашей стране.

За время руководства кафедрами в МАДИ и Бронетанковой академии им было подготовлено более 80 канд. техн. наук и постоянно оказывалась консультативная помощь докторантам. Диссертационные работы, которые выполнялись под руководством профессора В. В.Ефремова, в основном посвящались разработке технологических процессов ремонта оригинальных деталей различных автомобилей и бронетехники и были направлены на снижение остроты дефицита в запасных частях. Некоторые диссертационные исследования разрабатывали актуальные проблемы технологической организации, проектирования ремонтных участков и ремонтных заводов. Несколько работ было выполнено по проблеме совершенствования технологии сборки при ремонте автомобилей и их агрегатов, а также по проблеме совершенствования технологии ремонта кузовов. Благодаря широте охвата исследуемых вопросов и постоянной связи коллектива кафедры с производственными коллективами ремонтных заводов кафедра ПРАДМ МАДИ стала центром по решению актуальных проблем ремонтного производства. В этот же период (1960 г.) была организована на АРЕМЗе научно-исследовательская лаборатория, основной задачей которой являлось оказание помощи заводу по решению задач, связанных с проблемой улучшения качества ремонта двигателей и их основных деталей.

В.Ефремова, в основном посвящались разработке технологических процессов ремонта оригинальных деталей различных автомобилей и бронетехники и были направлены на снижение остроты дефицита в запасных частях. Некоторые диссертационные исследования разрабатывали актуальные проблемы технологической организации, проектирования ремонтных участков и ремонтных заводов. Несколько работ было выполнено по проблеме совершенствования технологии сборки при ремонте автомобилей и их агрегатов, а также по проблеме совершенствования технологии ремонта кузовов. Благодаря широте охвата исследуемых вопросов и постоянной связи коллектива кафедры с производственными коллективами ремонтных заводов кафедра ПРАДМ МАДИ стала центром по решению актуальных проблем ремонтного производства. В этот же период (1960 г.) была организована на АРЕМЗе научно-исследовательская лаборатория, основной задачей которой являлось оказание помощи заводу по решению задач, связанных с проблемой улучшения качества ремонта двигателей и их основных деталей..jpg) Лаборатория была оснащена совершенным, уникальным оборудованием. Руководство осуществлял д-р техн. наук, профессор Э.С.Финкельштейн. На базе этой лаборатории была подготовлена докторская диссертация и несколько кандидатских диссертационных работ. Особенностью этого периода являлось то, что основное внимание инженеров и научных работников сосредотачивалось на поиске эффективных технологических методов и разработке технологических процессов ремонта основных типовых деталей автомобилей первого, второго и третьего поколений. При разработке технологических процессов ремонта деталей руководствовались главным принципом – сократить потребление запасных частей до минимума и уменьшить затраты на ремонт.

Лаборатория была оснащена совершенным, уникальным оборудованием. Руководство осуществлял д-р техн. наук, профессор Э.С.Финкельштейн. На базе этой лаборатории была подготовлена докторская диссертация и несколько кандидатских диссертационных работ. Особенностью этого периода являлось то, что основное внимание инженеров и научных работников сосредотачивалось на поиске эффективных технологических методов и разработке технологических процессов ремонта основных типовых деталей автомобилей первого, второго и третьего поколений. При разработке технологических процессов ремонта деталей руководствовались главным принципом – сократить потребление запасных частей до минимума и уменьшить затраты на ремонт.

| К.Т.Кошкин |

С 1967 г. научной школой кафедры ПРАДМ МАДИ руководил профессор, д-р техн. наук К.Т.Кошкин. Профессор К.Т.Кошкин начинал трудовую деятельность, будучи студентом МАДИ вечернего отделения, работая на 1-м АРЗе г. Москвы. После окончания института был привлечен к работе на кафедре, где занимался научной работой. В 1941 г. защитил диссертацию на соискание кандидата технических наук. После войны продолжал работать на кафедре доцентом и активно занимался исследованиями в области технологии ремонта деталей. Основное внимание он уделял совершенствованию технологической организации с целью улучшения качества ремонта деталей. В конце 50-х годов опубликовал монографию, в которой впервые в области ремонта раскрыл особенности проектирования технологических процессов ремонта деталей, сформулировал основные принципы проектирования технологических процессов ремонта деталей, выполнение которых гарантировало достижение нормативного уровня качества. Особенность нового подхода при разработке технологического процесса состояла в том, что необходимо было для каждого технологического процесса разрабатывать технологический маршрут ремонта детали аналогично тому технологическому маршруту, который разрабатывали при изготовлении детали.

Москвы. После окончания института был привлечен к работе на кафедре, где занимался научной работой. В 1941 г. защитил диссертацию на соискание кандидата технических наук. После войны продолжал работать на кафедре доцентом и активно занимался исследованиями в области технологии ремонта деталей. Основное внимание он уделял совершенствованию технологической организации с целью улучшения качества ремонта деталей. В конце 50-х годов опубликовал монографию, в которой впервые в области ремонта раскрыл особенности проектирования технологических процессов ремонта деталей, сформулировал основные принципы проектирования технологических процессов ремонта деталей, выполнение которых гарантировало достижение нормативного уровня качества. Особенность нового подхода при разработке технологического процесса состояла в том, что необходимо было для каждого технологического процесса разрабатывать технологический маршрут ремонта детали аналогично тому технологическому маршруту, который разрабатывали при изготовлении детали.

1966 г. профессор К.Т.Кошкин успешно защитил доклад, представленный на соискание ученой степени доктора технических наук, по совокупности работ, связанных с разработкой научных положений проектирования и маршрутизации технологических процессов ремонта деталей автомобилей. Обобщение достижений в области технологии ремонта деталей, выполненное профессором К.Т.Кошкиным, имело большое значение для совершенствования ремонтного производства, так как позволяло создавать технологию ремонта деталей, используя достижения машиностроительного производства для устранения дефектов, которые являются результатом воздействия случайных разрушительных процессов.

В конце 60-х годов под редакцией профессора К.Т.Кошкина коллективом преподавателей кафедры ПРАДМ МАДИ был издан учебник для вузов по технологии ремонтного производства автомобилей. Под руководством профессора К.Т.Кошкина подготовили диссертационные работы более двадцати аспирантов и соискателей.

| Л. |

В 1972 г. руководителем научной школы ПРАДМ МАДИ стал профессор, д-р техн. наук, заслуженный деятель науки и техники РСФСР Л.В.Дехтеринский. На кафедре была проделана большая работа по решению задач повышения качества и, прежде всего, были высказаны идеи, необходимые для обоснования целесообразности соответствующих мероприятий. Поэтому настало время для обобщения и разработки методов решения оптимизационных технологических задач, задач технологической организации и принятия технических решений по результатам экономического анализа. Такой научно-исследовательской работой были докторская диссертация профессора Л.В.Дехтеринского и его монография «Некоторые теоретические вопросы ремонта машин», 1970 г., учебники «Технология ремонта автомобилей», 1972 г., «Проектирование авторемонтных предприятий», 1980 г.; «Ремонт автомобилей», 1992 г. (под научной редакцией профессора Л.В.Дехтеринского). Профессор Л.В.Дехте-ринский подготовил более 40 кандидатов технических наук.

Вышеперечисленные работы позволили шире взглянуть на практику ремонта и проблемы на современном этапе развития ремонтного производства. Тем самым была создана возможность раскрыть причинно-следственные связи проблемы качества ремонта с конструктивно-технологическим формированием объекта ремонта, техническим и организационным уровнем ремонтного производства, состоянием ремонтного фонда, хозяйственно-экономическим механизмом, действующим в условиях данного производства. Этот период был знаменателен тем, что резко оживилась научно-исследовательская работа на кафедре. Совместно с Министерством автомобильного транспорта РСФСР в 1975 г. была создана отраслевая лаборатория повышения качества ремонта автомобилей (ОЛКРА), которую возглавил выпускник кафедры, кандидат технических наук В.В. Чепелевский, научное руководство лабораторией взял на себя заслуженный деятель науки и техники РСФСР, профессор, доктор технических наук, Л.В. Дехтеринский. Лаборатория была призвана формировать политику в области ремонта автомобилей и решать задачи, стоящие перед авторемонтными предприятиями РПО «Росавторемпром».

В 1980 году лабораторией был разработан и внедрен на уровне Министерства автомобильного транспорта РСФСР руководящий документ «Руководство по разработке и внедрению комплексной системы управления качеством ремонта автомобилей в авторемонтном предприятии». За 25 лет существования ОЛКРА ее руководителями были кандидаты технических наук: С.К. Лосавио, Б.С. Васильев, В.Г. Малаков, В.А. Пономарев. С 1992 года научное руководство лабораторией осуществляет доктор технических наук, профессор Б.П. Долгополов. Лаборатория явилась «кузницей» научных кадров кафедры, ее сотрудниками были лучшие выпускники кафедры, большинство из которых в дальнейшем защитили кандидатские диссертации и в настоящее время работают в университете.

В тот же период при кафедре ПРАДМ действовала объединенная научно-исследовательская лаборатория на заводе «АРЕМЗ», которая разрабатывала и оценивала технологические мероприятия по повышению качества ремонта двигателей в системе Главмосавтотранса. На кафедре осуществлялась подготовка научных работников через аспирантуру. Ежегодно обучалось до 15-20 аспирантов. Естественно, это оказало влияние на успешное продвижение вперед в решении многих сложных проблем ремонтного производства. Наибольший вклад внесли исследования, выполненные канд. техн. наук, профессором Г.И.Зеленковым, канд. техн. наук, доцентами Г.А.Кациграс, Г.А.Малышевым, В.П.Апсиным, Г.Н.Доценко, С.И.Румянцевым А.И.Сергеевым, А.Я.Суриковым, В.А.Зориным, В.И.Карагодиным, К.Х.Акмаевым, К.С.Лосавио, А.Ф.Синельниковым, О.Алифановым, И.А.Семаш, В.В.Чепелевским, Ю.В.Баженовым, Т.Л.Артемьевым, С.А.Скрипниковым, Н.Н.Митрохиным, Л.Е.Буздыгановой и многими другими.

Ежегодно обучалось до 15-20 аспирантов. Естественно, это оказало влияние на успешное продвижение вперед в решении многих сложных проблем ремонтного производства. Наибольший вклад внесли исследования, выполненные канд. техн. наук, профессором Г.И.Зеленковым, канд. техн. наук, доцентами Г.А.Кациграс, Г.А.Малышевым, В.П.Апсиным, Г.Н.Доценко, С.И.Румянцевым А.И.Сергеевым, А.Я.Суриковым, В.А.Зориным, В.И.Карагодиным, К.Х.Акмаевым, К.С.Лосавио, А.Ф.Синельниковым, О.Алифановым, И.А.Семаш, В.В.Чепелевским, Ю.В.Баженовым, Т.Л.Артемьевым, С.А.Скрипниковым, Н.Н.Митрохиным, Л.Е.Буздыгановой и многими другими.

Невозможно переоценить интеллектуальный вклад в развитие научной школы кафедры ПРАДМ, внесенный группой ученых, пришедших из Академии бронетанковых войск д-ра техн. наук, профессора Б.П.Долгополова, канд. техн. наук, профессора А.Г.Теплова, канд. техн. наук, профессора Ю.Л.Штоля, д-ра техн. наук, профессора Есенберлина.

| В.П. Апсин |

С 1987 по 1995 гг.

|

В.А. Зорин |

С 1995 г. заведующим кафедрой является академик Российской академии проблем качества, почетный работник высшей школы, д-р техн. наук, профессор, В.

Зорин Владимир Александрович в 1970 г. окончил МАДИ. За истекший период им был пройден путь от инженера, аспиранта, старшего преподавателя до профессора кафедры «Производство и ремонт автомобилей и дорожных машин». В настоящее время зав. кафедрой «Производство и ремонт автомобилей и дорожных машин» МАДИ, академик Академии проблем качества, Заслуженный деятель науки РФ, Заслуженный инженер России, докт. техн. наук, профессор Зорин В.А. является автором ряда фундаментальных работ и ведет активную научно-исследовательскую деятельность в области обеспечения качества машин на стадиях проектирования, производства, эксплуатации и ремонта. Его учебники и научные труды в области обеспечения надежности строительных и дорожных машин широко используются в проектно-конструкторских организациях, на машиностроительных и ремонтных заводах, а также в учебном процессе ВУЗов.

|

Главное автобронетанковое управление (ГАБТУ)

Главное автобронетанковое управление Министерства обороны Российской Федерации (рус. Главное автобронетанковое управление МО РФ, сокр. ГАБТУ) предназначен для планирования строительства, отработки систем танков Технические и автотехнические Вооруженные Силы (РДФ и АТО). ГАБТУ является основным заказчиком и поставщиком автомобильной (ПТ) и бронетанковой (ББМ) техники в войска, организации ТТО и АТО, а также для определения военно-технической политики в области разработки, эксплуатации, технического обслуживания бронетехники. и военной техники (бронеавтомобили, БАТ) и ее реализации в установленном порядке в Вооруженных Силах.

Главное автобронетанковое управление МО РФ, сокр. ГАБТУ) предназначен для планирования строительства, отработки систем танков Технические и автотехнические Вооруженные Силы (РДФ и АТО). ГАБТУ является основным заказчиком и поставщиком автомобильной (ПТ) и бронетанковой (ББМ) техники в войска, организации ТТО и АТО, а также для определения военно-технической политики в области разработки, эксплуатации, технического обслуживания бронетехники. и военной техники (бронеавтомобили, БАТ) и ее реализации в установленном порядке в Вооруженных Силах.

Главное автобронетанковое управление Министерства обороны Российской Федерации намеревалось планировать совершенствование системы танко-технического и автотехнического обеспечения в Вооруженных Силах, организацию танко-технического и автотехнического обеспечения, определение и реализацию военно-технической политики в области разработка, эксплуатация, техническое обслуживание и утилизация бронетехники, автомобильного искусства.

Основными задачами ГАБТУ являются:

- План ТТО по улучшению системы и АТО;

- Организация ТТО и АТО;

- определение и реализация установленного порядка в Вооруженных Силах военно-технической политики в области бронетехники и ВАТ, разработка, эксплуатация и техническое обслуживание;

- осуществление мероприятий в области военного и военно-технического сотрудничества между Россией и иностранными государствами в пределах своей компетенции;

- планирование и обеспечение Вооруженных Сил бронетехникой, ВАТ и другими материальными средствами для закрепления номенклатуры;

- Планирование бронетехники и ВАТ.

На Главное танковое управление или ГБТУ возлагалась прямая ответственность за все, что связано с производством, поставкой и обслуживанием бронетехники. Его представители на заводах несут ответственность за контроль изготовления машин, их качества, а также за отлаженную систему поставки танков в войска. Основными центрами бронетанковой промышленности были Харьков (танки Т-54, Т-64, Т-80УД, бронетягачи МТ-ЛБ), Нижний Тагил (танки Т-55, Т-62, Т-72), Курган (автомобили пехоты). и Арзамас (бронетехника).

Возглавил историю механизации и моторизации Красной Армии, создан в 1929 г. В 1934 г. преобразован в Автобронетанк. Командир 1-го ранга Иннокентий Александрович Халепский был начальником управления механизации и моторизации Красной Армии (ноябрь 1929 г. — апрель 1934 г.) и начальником Автобронетанкового управления Красной Армии (апрель 1934 г. — апрель 1936 г.).

Возглавляя АБТУ Красной Армии, И.А. Халепский в этот период сыграл значительную роль в создании бронетанковых войск и выполнении заказа на проектирование и производство передовой к тому времени бронетехники. Запущен в серийное производство первый отечественный танк МС-1, принятый на вооружение в 1927. По заданию управления спроектированы танки Т-26, БТ-2. В тридцатые годы они и их модификации были основными танками.

Запущен в серийное производство первый отечественный танк МС-1, принятый на вооружение в 1927. По заданию управления спроектированы танки Т-26, БТ-2. В тридцатые годы они и их модификации были основными танками.

В ноябре 1937 года Халепский был арестован. В ходе следствия были названы более 100 лиц, причастных к участию в военно-фашистском заговоре. Осужден 29 июля 1938 г. Военной коллегией Верховного суда СССР к высшей мере наказания и в тот же день расстрелян. Реабилитирован 8 сентября 1956 года Военной коллегией Верховного суда СССР.

3 ноября 1929 г. было создано Бронетанковое управление Управлением механизации и моторизации Красной Армии, на базе автомобильного отдела Военно-технического управления Красной Армии, Отдела механической тяги Артиллерийского управления Красной Армии. и осмотр брони. Руководство являлось одновременно главой механизированных войск Красной Армии и находилось в непосредственном подчинении Управления наркома по военным и морским делам СССР, на которое возлагалось руководство формированием, мобилизацией, военно-технической подготовкой, учебными и механизированными силами Красной Армии. службы, а также все вопросы моторизации и транспортных частей Красной Армии, их специального комплектования и специальной подготовки их личного состава. 22 ноября 1934 оно было переименовано в Танко-автомобильное управление.

службы, а также все вопросы моторизации и транспортных частей Красной Армии, их специального комплектования и специальной подготовки их личного состава. 22 ноября 1934 оно было переименовано в Танко-автомобильное управление.

7 декабря 1942 года Главное автобронетанковое управление Красной Армии было реорганизовано в два главных управления: Главное управление формирования и боевой подготовки бронетанковых и механизированных войск Красной Армии. 7 декабря 1942 г. Главное автобронетанковое управление Красной Армии было создано Высшим автомобильным управлением Красной Армии (ГАУ СА). Задачи, связанные с организацией снабжения, технического обслуживания, ремонта автотранспортных средств и подготовкой кадров Красной Армии, были выделены из ведения Главного автобронетанкового управления Красной Армии и переданы в ведение Главного дорожного управления.

Задачи, связанные с организацией снабжения, технического обслуживания и ремонта тракторов и подготовки к ним, были выделены из ведения Главного автобронетанкового управления Красной Армии и переданы в ведение Главного управления артиллерии Красной Армии и Главного артиллерийского управления Красная армия. В 1953 году оно было преобразовано в Управление начальника бронетанковых войск. В ноябре 1960 года Управление начальника бронетанковых войск было реорганизовано в Управление начальника бронетанковых войск. В середине 1980 преобразовано в Главное автобронетанковое управление.

В 1953 году оно было преобразовано в Управление начальника бронетанковых войск. В ноябре 1960 года Управление начальника бронетанковых войск было реорганизовано в Управление начальника бронетанковых войск. В середине 1980 преобразовано в Главное автобронетанковое управление.

В январе 1943 года Автотрактор был образован Главным моторным управлением (ГАУ) Красной Армии. В январе 1946 года Главное автомобильное управление Красной Армии было преобразовано в Автомобильное управление Вооруженных Сил СССР. В 1949 году на базе Автомобильно-тракторного управления (ГАУ) было образовано Автотракторное главное управление (ГАВТУ). В 1953 году Главное автотракторное управление было преобразовано в Автотракторное управление (АВТУ) Министерства обороны СССР. В 19№ 61 Автотракторное управление МО СССР было преобразовано в Центральное автотракторное управление (ЦАВТА) МО СССР. В декабре 1982 года Центральное автотракторное управление МО СССР было переименовано в Главное автомобильное управление (ГЛАВТУ) МО СССР.

В связи с реорганизацией группы управления в АБТУ бронетанковых и механизированных войск Красной Армии, в 1943 г. Автобронетанк был разделен на Главное бронетанковое управление (ГБТУ) и Главное моторное управление (ГЛАВТУ), но в 1943 г.95 из них были объединены в единый ГАБТУ. Подчинялся начальнику тыла Вооруженных Сил — заместителю министра обороны России.

В 1936 году в Кубинке, примерно в 60 км к западу от Москвы, был открыт секретный российский испытательный полигон для бронетехники. На протяжении многих лет на этом полигоне проходили испытания как новых образцов бронетехники, предназначенных для российской армии, так и трофейных военных трофеев времен Великой Отечественной войны. Поскольку на этом объекте также находится Российский научно-исследовательский институт бронетанковой техники (НИИБТ), большая часть внимания, направленного на Кубинку, была сосредоточена на бывшей советской и российской бронетехнике.

В конце 1980-х — начале 1990-х годов впервые была представлена публике коллекция бронетехники, хранившаяся в Кубинском военно-историческом музее бронетанковой техники и вооружения (официально созданном в 1972 году). С тех пор музей постепенно стал более доступным для граждан России и приезжих иностранцев. Коллекция бронетехники в основном размещена в девяти больших зданиях или сараях, которые напоминают открытые ремонтные мастерские, но без больших пролетных дверей. В каждом здании около 30 автомобилей в хорошем состоянии, припаркованных бок о бок.

С тех пор музей постепенно стал более доступным для граждан России и приезжих иностранцев. Коллекция бронетехники в основном размещена в девяти больших зданиях или сараях, которые напоминают открытые ремонтные мастерские, но без больших пролетных дверей. В каждом здании около 30 автомобилей в хорошем состоянии, припаркованных бок о бок.

Среди бронетехники из 13 разных зарубежных стран наиболее впечатляющим является полное собрание немецкой бронетехники времен Второй мировой войны, уникальное тем, что оно включает в себя единственный уцелевший немецкий тяжелый танк Maus. Русским удалось объединить два поврежденных прототипа вместе с частями шести других частично завершенных машин, чтобы построить Maus, который в настоящее время демонстрируется в Кубинке.

НОВОСТИ ПИСЬМО |

| Присоединяйтесь к списку рассылки GlobalSecurity.org |

Введите свой адрес электронной почты |

Французские бронетранспортеры и французские военные грузовики | Аркус

С нашей 100% французской промышленной инфраструктурой и нашей плотной международной сетью мы развиваем новую логистическую организацию, основанную на очень тесной цепочке поставок.

Полностью французские промышленные объекты

Arquus имеет 100% французскую промышленную инфраструктуру. Наши четыре производственные площадки, разбросанные по всей стране, специализируются на следующем:

- Проектирование архитектуры транспортных средств и производство бронированных корпусов,

- Сборка наших автомобилей

- Техническое обслуживание автопарка французской армии

- Поставка запасных частей.

Промышленный опыт и гибкость

Наша промышленная система дает нам гибкость, необходимую для доставки товаров, когда бизнес утроится в том же году. Мы разработали новые технологии, такие как лазерная резка, гибка бронированной стали, а также строительство и сварка корпусов транспортных средств.

Наши 4 специализированные производственные площадки*

- Гарчизы : ремонт и техническое обслуживание военной техники, поставка и распределение запасных частей для VAB и индустриализация/производство бронированных кабин.

- Marolles en Hurepoix : сборка, покраска новых автомобилей и компонентов, модернизация и ремонт механических компонентов.

- Сен-Назер : сварка, покраска, механика, электричество, поддержка производства и т. д.

- Limoges : управление более чем 10 000 заказов на производство новых автомобилей и компонентов.

* 1 сентября 2019 года Arquus передал свою деятельность в Сен-Жермен-Лаваль своему давнему поставщику Jogam. Saint Germain Laval продолжит предоставлять Arquus для своих различных программ.

Цепочка поставок: предложение новых услуг

В 2019 году вся наша деятельность по запчастям будет сосредоточена на единой логистической площадке, расположенной в Гарчизах. Цель двоякая: повысить производительность и предложить новые услуги:

- подключение к ИС клиента

- доставка в течение 24/48 часов или 5 дней,

- отслеживание посылки,

- логистика для других,

- подготовка/управление наборами для участия за границей.

Новые контракты также будут добавлены на сайт, в частности, поддержка транспортных средств для программы Scorpion.

Международная сеть

Чтобы обслуживать своих клиентов, Arquus полагается на коммерческое влияние Volvo Group, одного из мировых лидеров в производстве грузовых автомобилей, автобусов, строительного оборудования, морских и промышленных двигателей.

Volvo Group: ключевые цифры

- 100 000 сотрудников по всему миру.

- 61 производственная площадка в 18 странах.

- продуктов, проданных более чем в 190 странах в 4000 сервисных центрах.

Стратегические отношения

Имея всемирную дистрибьюторскую сеть в непосредственной близости от своих клиентов, Arquus может оказывать поддержку своему автопарку и поддерживать тесные отношения со своими клиентами через концессионеров и сервисные центры, которые могут предоставлять услуги в любое время и в любом месте.

Испытания автомобилей и стандарты: одержимость качеством

Полномасштабное тестирование автомобиля

В нашем отделе прототипов и проверки работает 80 человек на 3 объектах: Версаль-Сатори, Сен-Назер, Мароль-ан-Юрепуа. Прототипирование, выполненное в тесном сотрудничестве с конструкторским отделом, используется на этапе квалификации. Он основан на:

- требованиях клиентов,

- специальные военные нужды,

- Внутренние стандарты Arquus,

- технические характеристики автомобиля,

- применимых правил.

Натурные испытания автомобилей проводятся в очень жестких условиях (погода, устойчивость на дороге, проходимость, выносливость и т. д.), а также на стенде. Затем группы обеспечивают поддержку клиентов вплоть до оперативного развертывания.

Бескомпромиссные технические стандарты и стандарты защиты

Все наши автомобили должны соответствовать различным техническим и нормативным стандартам:

- стандарты баллистической защиты (стандарт CEN 1063 для бронированного остекления, защиты от самодельных взрывных устройств и т.

д.),

д.), - стандарты защиты экипажа (станаг 4569 — Соглашение о стандартизации НАТАО, охватывающее стандарты уровней защиты для лиц, находящихся в логистических и легких бронированных транспортных средствах),

- стандарты для удовлетворения конкретных военных потребностей, таких как воздушные транспортные средства (A400M и C130),

- Нормы прочностных свойств материалов.

Наша промышленная система дает нам гибкость, необходимую для доставки товаров, когда бизнес утроится в том же году.

Глобальный подход к качеству

Наша политика в области качества основана на трех основных стратегических целях:

- удовлетворенность клиентов : мы измеряем качество, воспринимаемое клиентами (отзывы, жалобы и т. д.),

- вовлеченность сотрудников : мы измеряем наш уровень качества работы (при проектировании, закупках, производстве и т.

д.),

д.), - улучшение наших процессов : мы регулярно оцениваем нашу систему управления качеством (внутренний и внешний аудит).

Эффективность процессов компании измеряется, и в соответствии с этим реализуются планы улучшения.

Строгие требования в части экспортного контроля

Мы обеспечиваем самое строгое соответствие нашей деятельности правилам экспортного контроля:

- производство и продажа военной техники в соответствии с полученными разрешениями (PFC для военной техники классов A2 и B),

- импорт и экспорт соответствующих транспортных средств, оборудования и технологий в соответствии с требуемыми национальными и международными разрешениями (военные материалы и аналогичные средства, оборудование двойного назначения и т. д.), *

- прослеживаемость всех контролируемых товаров (продажа, уступка, ссуда, посредничество и субподряд, импорт, внедрение, экспорт, передача, реэкспорт и ретрансляция, транспортировка и хранение и т.

д.)

д.)

В целях постоянного совершенствования мы установили строгие внутренние процедуры:

- отдел экспортного контроля, взаимодействующий с координаторами экспортного контроля, децентрализованный в рамках ключевых отделов,

- внутренних аудитов и регулярных оценок нашей системы контроля с целью выявления рисков несоблюдения требований и улучшения нашей практики в этой области,

- повышение осведомленности наших сотрудников в отношении правил экспортного контроля и широкого использования передового опыта.

Помимо наших нормативных обязательств, мы хотим быть ответственным партнером:

- соблюдать взятые на себя обязательства, помимо нормативных требований, в рамках нашей сертификации в соответствии с директивой 2009/43/EC Европейского парламента направленный на упрощение переводов внутри Сообщества,

- применение собственных правил Группы,

- прозрачность и полное сотрудничество с контролирующими органами.

кафедру возглавлял канд. техн. наук, профессор В. П. Апсин — выпускник МАДИ, защитивший кандидатскую и подготовивший докторскую диссертацию на кафедре ПРАДМ В этот период достижения научной школы кафедры получили дальнейшее развитие. Была создана учебно-исследовательская лаборатория гальваники. На полигоне института «закладывается фундамент» учебно-производственного центра капитального ремонта автомобильных двигателей. Открыт научно-исследовательский институт технологии ремонта машин (НИИТРМ). Основные достижения научной школы кафедры в этот период опубликованы в монографии «Моделирование процессов восстановления машин» (В.П.Апсин, Л.В.Дехтеринский, С.Б.Норкин, В.М.Приходько. М.: Транспорт, 1996).

кафедру возглавлял канд. техн. наук, профессор В. П. Апсин — выпускник МАДИ, защитивший кандидатскую и подготовивший докторскую диссертацию на кафедре ПРАДМ В этот период достижения научной школы кафедры получили дальнейшее развитие. Была создана учебно-исследовательская лаборатория гальваники. На полигоне института «закладывается фундамент» учебно-производственного центра капитального ремонта автомобильных двигателей. Открыт научно-исследовательский институт технологии ремонта машин (НИИТРМ). Основные достижения научной школы кафедры в этот период опубликованы в монографии «Моделирование процессов восстановления машин» (В.П.Апсин, Л.В.Дехтеринский, С.Б.Норкин, В.М.Приходько. М.: Транспорт, 1996). А.Зорин.

А.Зорин.

д.),

д.), д.),

д.), д.)

д.)