Содержание

Производственный процесс и производственный цикл. — электронная энциклопедия

Производственный процесс — это совокупность взаимосвязанных процессов труда и естественных процессов направляемых на производство определенной продукции. Его основу составляет труд, т.е. целесообразная деятельность человека. Центральное место в производственном процессе занимают так называемые основные процессы, в результате которых происходит превращение предметов труда: сырья, материалов, полуфабрикатов – в готовую продукцию. Но наряду с основными процессами можно выделить и вспомогательные процессы, связанные с обслуживанием основных процессов.

Производственный процесс на современном предприятии характеризуется высокой степенью сложности. Его, как правило, расчленяют на частичные процессы (фазы, стадии), каждый из которых охватывает технологически обособленную часть производственного процесса. Например, производственный процесс изготовления конфет можно расчленить на частичные процессы: приготовление конфетной массы, формирование корпусов, глазирование, завертка, укладка в коробки и. т.д.

т.д.

К основным относятся технологические процессы производства изделий, результате которых изменяется форма, размеры, физические и химические свойства материалов, сырья и полуфабрикатов. На кондитерских фабриках это процессы производства различных видов изделий – карамели, конфет, шоколада, печенья, пастилы, зефира, мармелада и.т.д., которые соответствии с планом в виде товарной продукции поступают в народохозяйственный оборот.

Вспомогательные процессы обеспечивают бесперебойный ход основных процессов. К ним относятся производства технологического оснащения, ремонт и наладка оборудования, снабжение электроэнергией, паром, сжатым воздухом, холодом.

Обслуживающие процессы обеспечивают осуществление основных и вспомогательных процессов и включают в себя погрузку и транспортировку изделий, контроль качества продукции и складские операции всех видов.

Частичные процессы состоят из отдельных операций.

Операцией принято называть часть производственного процесса, которая выполняет на отдельном рабочем месте с помощью орудий труда одним исполнителем (рабочим или бригадой).

Различают технологические и вспомогательные операции.

Технологическими (основными) называются операции под воздействием которых в обрабатываемых материалах происходят изменения. Так, в результате операции растворения сахара, добавления патоки уваривания сиропа получается карамельная масса; в результате определенного смешивания и уваривания сахара, патоки, различных видов фруктово-ягодного сырья получаются различные виды начинки для карамели и корпуса для конфет; в результате операции смешивания муки, воды и сахара и других компонентов получается тесто, в итоге операции выпечки — печенье и.т.п.

К вспомогательным относятся операции, которые не изменяют предмета труда, а создают условия для выполнения технологических операций (перемещение сырья и материалов, контрольные операции).

В технологии кондитерского производства определенное место занимают естественные процессы: карамелизация, остывание, высыхание, кристаллизация.

Совокупность технологических операций и естественных процессов составляет технологический процесс, а совокупность всех технологических и вспомогательных операций, а также естественных процессов составляет производственный процесс.

В зависимости от степени и характера оснащенности труда оборудованием (машинами, аппаратами, приборами) производственные операции подразделяются на ручные, машинно-ручные, аппаратно-ручные, машинные, аппаратурные.

Ручные процессы выполняются без применения машин, аппаратурно-ручные и машинно-ручные процессы характеризуются тем, что наряду с применением машин и аппаратов часть работ выполняется вручную.

Машинные процессы выполняются при помощи машин, которые меняют форму, осуществляют необходимые механические превращения обрабатываемого сырья или полуфабрикатов. Например, при помощи машин карамельная масса превращается в карамель, тесто – в печенье, пряники и т.д.

Наконец, аппаратурные процессы осуществляются машинах-сосудах, в которых в результате химических, физико-химических, термохимических и других воздействий сырье (полуфабрикаты) изменяет свои свойства, внешний вид, назначение (например, превращение в вакуум-аппаратах сахарного сиропа в карамельную массу).

Время необходимое для осуществления производственного процесса-изготовления того или иного изделия на предприятии называется производственным циклом. Производственный цикл иногда подразделяется полуциклы. Так, производство большей части кондитерских изделий можно разбить на де части: 1) изготовление полфабриката; 2) производство готового изделия.

Изготовление полфабриката включает время от подачи сырья цех на первую операцию (растворение сахара, сортировка какао-бобов и т.д.) до передачи полученного полуфабриката до момента сдачи изделия на склад готовой продукции.

Производственный цикл состоит из различных по своему назначению затрат времени:

а) рабочее время-это время выполнения операций, т.е. время непосредственного воздействия рабочего на предмет труда (сырье, материалы), а также время наблюдения за работой аппаратов и машин.

б) время естественных процессов, в течение которого продукт (полуфабрикат) изменяется под воздействий без приложения труда. Например, в кондитерской промышленности — это время, необходимое для желирования мармелада, выстойки корпусов конфет, охлаждения печенья;

в) время перерывов в обработке предметов труда; эти перерывы бывают двух видов: перерывы, обусловленные режимом работы предприятия, цеха или участка,- выходные и праздничные дни, нерабочие смены, внутрисменные перерывы (на обед, для отдыха на тяжелых или утомительных работах),- и перерывы, вызванные организационно-техническими причинами, например остановка оборудования из-за поломки, ожидание рабочими этикеток для завертки, коробок и ящиков для упаковки и т. д.

д.

Производственный процесс (Интернет).mp4

Похожие статьи:

- Организация производственного процесса в пространстве и во времени

- Производственно-технологический процесс

- Понятие производственной технологии

Основные понятия производственного и технологического процессов

Основные понятия производственного и технологического процессов

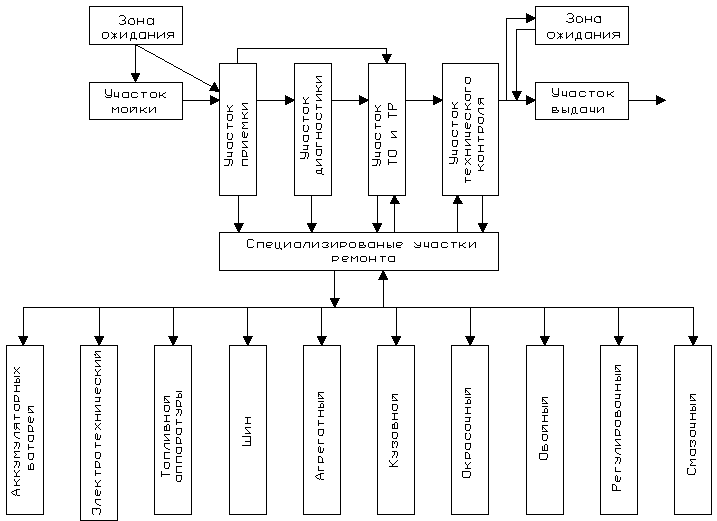

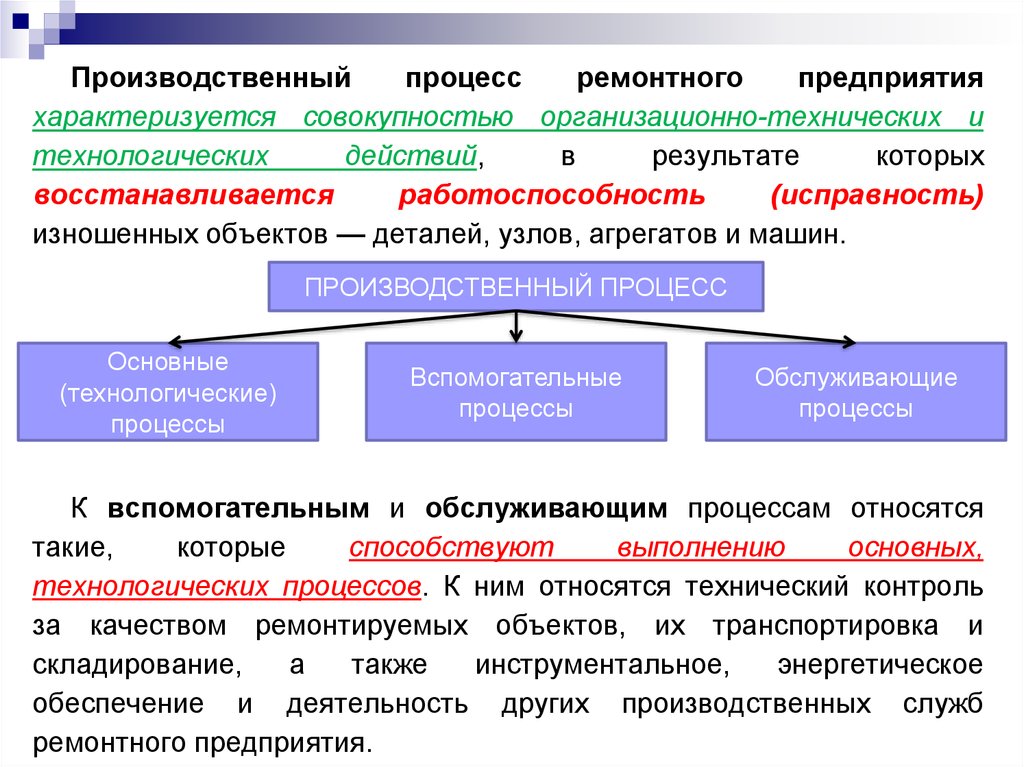

Производственный процесс ремонта — это комплекс целенаправленных действий, приводящий к восстановлению работоспособности деталей, узлов, агрегатов и машин в целом, утраченной вследствие естественного или аварийного изнашивания в процессе эксплуатации, хранения или транспортирования машин. Производственный процесс охватывает всю совокупность операций, в результате которых объект ремонта превращается в изделие, полностью соответствующее техническим условиям на ремонт. В понятие производственного процесса включаются ряд самостоятельных технологических процессов (доставка объекта ремонта на предприятие, очистка, мойкгц восстановление отдельных деталей, изготовление запасных частей, контроль сборки машин, испытание и т. д.), а также мероприятия по подготовке и нормальному функционированию ремонтного предприятия (организация обслуживания средств производства и рабочих мест, получение и хранение материалов и полуфабрикатов и пр.).

В понятие производственного процесса включаются ряд самостоятельных технологических процессов (доставка объекта ремонта на предприятие, очистка, мойкгц восстановление отдельных деталей, изготовление запасных частей, контроль сборки машин, испытание и т. д.), а также мероприятия по подготовке и нормальному функционированию ремонтного предприятия (организация обслуживания средств производства и рабочих мест, получение и хранение материалов и полуфабрикатов и пр.).

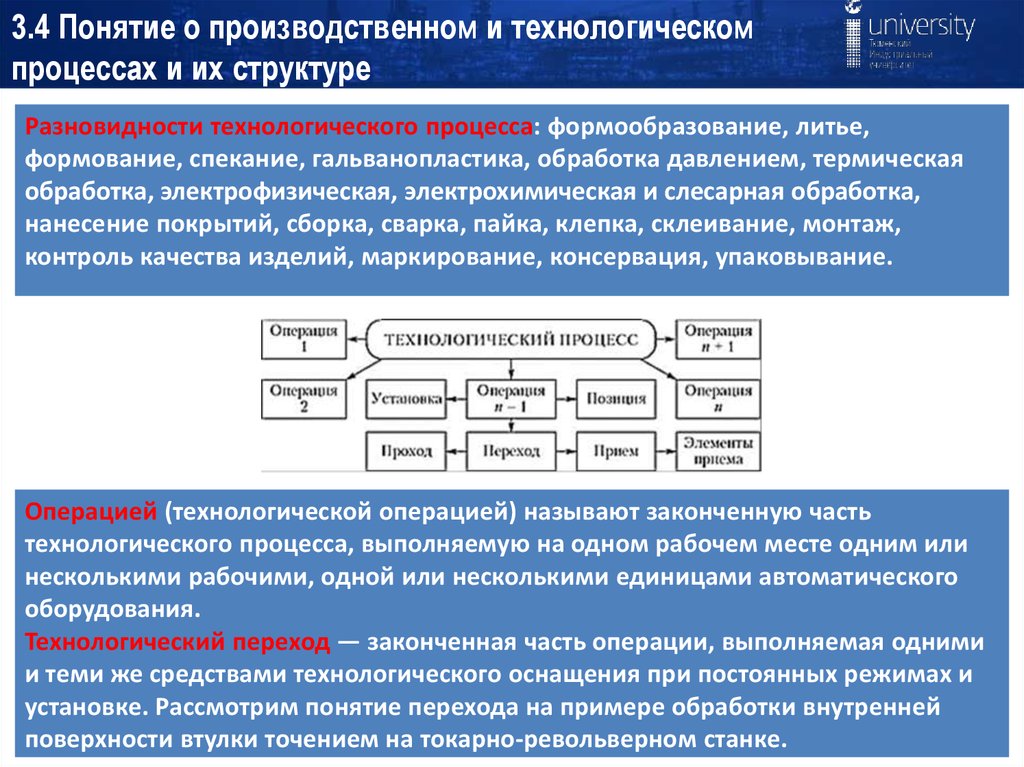

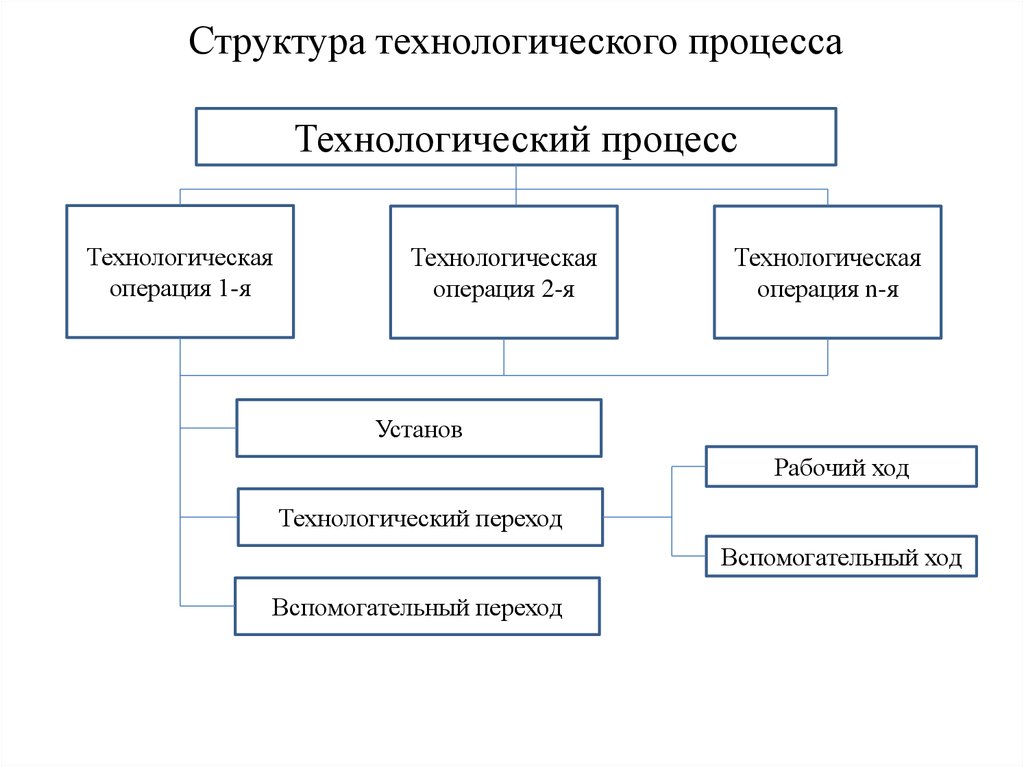

Технологический процесс ремонта машин является частью производственного процесса, включающего ряд последовательных операций, связанных с постепенным изменением состояния объекта ремонта. Характер технологического процесса и последовательность выполняемых операций определяются видом ремонта, конструктивно-технологическими особенностями машины, техническим уровнем, оснащенностью ремонтного предприятия и организационными принципами проведения ремонта. Определенное влияние на трудоемкость операций технологического процесса оказывает техническое состояние машин, поступающих в ремонт.

Обычно различают наиболее сложные технологические процессы выполнения заготовок, термической обработки, механической обработки, наплавки и сварки, сборки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Под технологическим процессом механической обработки понимают последовательное изменение состояния заготовки (форм, размеров, качества поверхностей) до получения готового изделия. При выполнении сварочных работ или наплавки происходит изменение геометрии детали в результате присоединения другой детали или послойного наращивания металла на изношенные поверхности. Технологический процесс сборки связан с последовательным соединением деталей в узлы и отдельных узлов в агрегаты или машины.

Технологический процесс состоит из нескольких операций. Под технологической операцией понимают часть технологического процесса, осуществляемую непрерывно на одном рабочем месте с использованием определенного инструмента или приспособления. Содержание операции зависит от характера технологического процесса, применяемого оборудования и объекта ремонта. Ввиду того что операция в организационном отношении является основной и неделимой частью технологического процесса, она используется при учете производительности труда и планировании основных показателей функционирования ремонтного предприятия.

Содержание операции зависит от характера технологического процесса, применяемого оборудования и объекта ремонта. Ввиду того что операция в организационном отношении является основной и неделимой частью технологического процесса, она используется при учете производительности труда и планировании основных показателей функционирования ремонтного предприятия.

При восстановлении деталей, узлов и агрегатов погрузочно- разгрузочных машин наиболее трудоемкими являются технологические процессы, связанные с капитальным ремонтом. При этом виде ремонта предусматривается полная разборка машины на детали с последующим восстановлением значительного числа первоначальных посадок. Все операции технологических процессов должны выполняться в строгом соответствии с установленными техническими условиями на ремонт.

При поступлении машины на ремонтное предприятие техническими условиями определяются требования к владельцу машины в части ее комплектности, подготовка к ремонту, указывается порядок приемки.

Техническими условиями регламентируются правила контроля и сортировки деталей. При разработке технологического процесса на каждую деталь составляется карта, где приводятся номинальные и допустимые по износу размеры детали с указанием характерных выбраковочных признаков. Детали считаются годными, если они не имеют повреждений и их износ не превышает установленных допусков.

Для того чтобы ремонтные операции на рабочих местах выполнялись в строгом соответствии с техническими условиями, на предприятиях составляют так называемые технологические карты. Такие карты являются важным элементом производства, позволяющим обеспечить единую технологическую дисциплину на предприятиях. Применение технологических карт дает возможность правильно решать вопросы оснащения рабочих мест оборудованием и своевременно устранять возникающие в технологическом процессе отклонения.

Технологические карты обычно составляют на стадии подготовки ремонтного производства. В картах приводится перечень и содержание необходимых операций, а также порядок их выполнения с учетом оптимальной последовательности. По каждой операции в карте отмечается используемое оборудование, инструмент или приспособление; приводятся требования технических условий на ремонт и устанавливается квалификация рабочего. Кроме того, в технологических картах приводятся нормы времени как на отдельные операции, так и на технологический процесс в целом.

По каждой операции в карте отмечается используемое оборудование, инструмент или приспособление; приводятся требования технических условий на ремонт и устанавливается квалификация рабочего. Кроме того, в технологических картах приводятся нормы времени как на отдельные операции, так и на технологический процесс в целом.

Основные технологические процессы ремонта машин включают множество одноименных операций с различными деталями. Чтобы избежать многократного повторения, на схемах технологического процесса изображают укрупненные операции, которые условно распространяют на все детали, узлы и агрегаты машины. Характер схемы технологического процесса существенно зависит от метода ремонта (необезличенного или обезличенного). При необезличенном методе схема технологического процесса представляется более детализированной, в то время как при обезличенном методе схема изображается укрупненными позициями.

Рис. 54. Схема технологического процесса ремонта машин:

а — необезличенным методом; б — агрегатным методом козловых кранов

Принципиальная схема технологического процесса ремонта машин необезличенным методом показана на рис. 54, а. Схема капитального ремонта козловых кранов грузоподъемностью 5 т агрегатным методом приведена на рис. 54, б.

54, а. Схема капитального ремонта козловых кранов грузоподъемностью 5 т агрегатным методом приведена на рис. 54, б.

Для указанных схем технологического процесса ремонта характерна последовательность операций. При необезлйченном методе базовые и остальные детали ремонтируют до начала сборки машины. По результатам дефектации негодные детали заменяют новыми, а требующие ремонта после восстановления поступают на сборку. При необезличенном методе продолжительность процесса ремонта лимитируется главным образом временем восстановления (изготовления новых) деталей.

—-

Производственный процесс ремонтного предприятия — это совокупность действий, направленных непосредственно на объект ремонта, и действий, способствующих их выполнению, в результате которых восстанавливаются годность и эксплуатационные качества машин. Отсюда видно, что производственный процесс ремонта включает основные и вспомогательные процессы. Основные— это процессы непосредственного воздействия на объект ремонта, обеспечивающие устранение дефектов, а вспомогательные — это процессы, способствующие выполнению основных. Так, процессы разборки и сборки погрузочно-разгрузочной машины, ремонта деталей и сборочных единиц относятся к основным процессам, а хранение и транспортирование машин, проверка качества выполненных работ, изготовление и ремонт инструментов, производство всех видов энергии, материально-техническое снабжение и др. относятся к вспомогательным. При техническом обслуживании погрузочно-разгрузочных машин к основным относятся процессы, связанные с уборочно-моечными, контрольно-регулировочными, смазочно-заправочными и некоторыми другими, а хранение, подготовка средств заправки и смазки, подготовка инструмента — к вспомогательным.

Так, процессы разборки и сборки погрузочно-разгрузочной машины, ремонта деталей и сборочных единиц относятся к основным процессам, а хранение и транспортирование машин, проверка качества выполненных работ, изготовление и ремонт инструментов, производство всех видов энергии, материально-техническое снабжение и др. относятся к вспомогательным. При техническом обслуживании погрузочно-разгрузочных машин к основным относятся процессы, связанные с уборочно-моечными, контрольно-регулировочными, смазочно-заправочными и некоторыми другими, а хранение, подготовка средств заправки и смазки, подготовка инструмента — к вспомогательным.

Основные процессы в соответствии с ГОСТ 3.1109—82 как часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда, называют технологическими процессами. При этом технологический процесс может быть отнесен к полнокомплектной погрузочно-разгрузочной машине, его составной части или к методам обработки, формообразования и сборке. К предметам труда относятся также заготовки. Если какая-либо часть технологического процесса начинается и заканчивается на одном рабочем месте, то она называется технологической операцией, или просто операцией. Состав технологического процесса и последовательность выполнения технологических операций определяются видом ремонта, конструктивно-технологическими особенностями машины, оснащенностью и уровнем технологической подготовки ремонтного предприятия.

К предметам труда относятся также заготовки. Если какая-либо часть технологического процесса начинается и заканчивается на одном рабочем месте, то она называется технологической операцией, или просто операцией. Состав технологического процесса и последовательность выполнения технологических операций определяются видом ремонта, конструктивно-технологическими особенностями машины, оснащенностью и уровнем технологической подготовки ремонтного предприятия.

На рис. 92 представлена схема технологического процесса ремонта машин в дорожных мастерских. Он характеризуется тем, что объект ремонта перед установкой на основной технологической линии (ОТЛ) в связи с наличием навесного оборудования подвергается дополнительной подразборке по сравнению с базовыми машинами. В результате первой и второй (уже на ОТЛ) подразбо-рок отсоединяются агрегаты, которые могут ремонтироваться как на ОТЛ, так и за ее пределами, где в свою очередь также подвергаются разборке (третья подразборка) уже на детали. Отремонтированные детали и агрегаты возвращаются на ОТЛ на общую сборку машины, начало которой определяется готовностью базовой детали.

Отремонтированные детали и агрегаты возвращаются на ОТЛ на общую сборку машины, начало которой определяется готовностью базовой детали.

Рис. 92. Схема типового технологического процесса ремонта машин в дорожных мастерских

Наиболее сложными являются технологические процессы восстановления (наплавки и сварки, механической и термической обработки) и сборки. Этими процессами, как правило, характеризуется капитальный ремонт машин. Под технологическим процессом механической обработки понимают последовательное изменение форм, размеров и качества поверхностей заготовки или детали до получения готового изделия. При выполнении сварочных или наплавочных работ происходит изменение геометрии детали в результате присоединения другой детали и послойного наращивания металла на изношенные поверхности. Технологический процесс сборки связан с последовательным соединением деталей в сборочные единицы, а последних в полнокомплектные машины. Отсюда видно, что уровень технологической подготовки ремонтного предприятия должен соответствовать конструктивной и технологической сложности машин.

Под конструктивной сложностью машин, с точки зрения их ремонта, можно понимать число деталей различного типа, участвующих в разборочно-сборочном технологическом процессе, а под технологической сложностью — отношение трудовых затрат при разборке машин как наиболее простого технологического процесса, который может реализоваться в различных производственных условиях, к общим трудовым затратам на ремонт. Конструктивная сложность ряда погрузочно-разгрузочных машин будет характеризоваться данными табл. 22, где в качестве показателей сложности взято относительное (по отношению к аналогичному показателю электропогрузчика ЭП-1631) количество: деталей в машине яд, болтовых соединений Яб, шплинтов яш, подшипников качения лпк, сопряжений с натягом пи, сопряжений повышенной точности пт и зубчатых колес пзк.

В первой группе окажутся электропогрузчики и козловые краны малой грузоподъемности. Во второй группе будут остальные типы машин, главным образом из-за наличия сборочных единиц (двигателей внутреннего сгорания, гидравлического оборудования и др. ), с повышенным числом особо точных сопряжений, сопряжений с натягом и подшипниковых узлов и деталей. Характерно, что и технологическая сложность их также высока.

), с повышенным числом особо точных сопряжений, сопряжений с натягом и подшипниковых узлов и деталей. Характерно, что и технологическая сложность их также высока.

Можно считать, что применительно к погрузочно-разгрузочным машинам более сложные из них в конструктивном отношении обладают и повышенной технологической сложностью ремонта. Например, технологическая сложность только дизельного двигателя как части тракторного погрузчика почти равна сложности электропогрузчика. Такие данные позволяют произвести классификацию погрузочно-разгрузочных машин и их сборочных единиц по степени технологической сложности и сравнить ее с достигнутым уровнем технологических возможностей ремонтных предприятий.

Наиболее полно в дорожных механических мастерских освоен ремонт электропогрузчиков и сборочных единиц козловых кранов. Требуемые объем и качество работ по переводу данных типов машин из неисправного состояния в исправное обеспечиваются соответствующими технологическими процессами, реализуемыми с помощью оборудования и организации труда.

В свою очередь технологический процесс может быть двух видов: единичный и типовой в зависимости от числа объектов, охватываемых процессом. Для случая когда на ремонтном предприятии на данном оборудовании и площадях независимо от числа машин ремонтируется конкретная марка (например, только электропогрузчик ЭП-103) или изготовляется только один вид запасной части (например, шестерня ведущая главной передачи электропогрузчика ЭП-103), составляется единичный технологический процесс, характеризующийся конкретностью информации. В свою очередь типовой технологический процесс предназначается для группы однотипных изделий (например, всех типов электропогрузчиков отечественного производства или для наплавки всех типоразмеров валов), охватываемых ремонтом.

Единичные и типовые процессы имеют еще по два признака: назначение и степень детализации содержания процесса. По назначению процесс может быть рабочим и перспективным. По степени детализации содержания каждый вид технологического процесса может быть маршрутным, операционным и маршрутно-операционным. Маршрутный технологический процесс характеризуется сокращенной информацией о всех технологических операциях на тот или иной вид работ в последовательности их выполнения без указаний переходов и технологических режимов. В отличие от этого операционный технологический процесс содержит полную информацию о всех технологических операциях на тот или иной вид работ в последовательности их выполнения с указанием переходов и технологических режимов. Маршрутно-операционный технологический процесс характеризуется сокращенной информацией о большинстве технологических операций и полной о некоторых, наиболее важных в последовательности их выполнения. Такое деление технологических процессов необходимо для описания процессов ремонта и изготовления объектов на предприятиях с различными объемом и номенклатурой работ, технологическим оснащением, организацией производства.

Маршрутный технологический процесс характеризуется сокращенной информацией о всех технологических операциях на тот или иной вид работ в последовательности их выполнения без указаний переходов и технологических режимов. В отличие от этого операционный технологический процесс содержит полную информацию о всех технологических операциях на тот или иной вид работ в последовательности их выполнения с указанием переходов и технологических режимов. Маршрутно-операционный технологический процесс характеризуется сокращенной информацией о большинстве технологических операций и полной о некоторых, наиболее важных в последовательности их выполнения. Такое деление технологических процессов необходимо для описания процессов ремонта и изготовления объектов на предприятиях с различными объемом и номенклатурой работ, технологическим оснащением, организацией производства.

Для дорожных механических мастерских характерны типовые рабочие технологические процессы, содержащие объем информации, достаточный для выполнения ремонта деталей, сборочных единиц или полнокомплектных машин, в особенности машин, отличающихся пониженной технологической сложностью ремонта.

Это проявляется в том, что в мастерских исполнители тех или иных работ снабжаются, как правило, сокращенной информацией о технологическом процессе без указания переходов и технологических режимов. Задаются только конечные параметры состояния объекта. Число переходов и технологические режимы выбираются самим исполнителем. В этом случае можно считать, что в дорожных механических мастерских на ремонте машин реализуются, главным образом, типовые рабочие технологические процессы с маршрутной или маршрутно-операционной степенью его детализации. Маршрутно-операционная детализация процесса встречается, как правило, при закалке, автоматической наплавке деталей и других сложных технологических процессах. На разборке, сборке, мойке, сварке применяется в большинстве случаев маршрутная детализация технологических процессов за исключением машин с повышенной технологической сложностью ремонта. Здесь возможна и маршрутно-операционная степень детализации процесса.

В мастерских механизированных дистанций, где сложность выполняемых работ по техническому обслуживанию и текущему ремонту машин невысока, а состав обслуживаемых парков машин разнообразен, реализуются исключительно типовые рабочие технологические процессы с маршрутной степенью детализации содержания. Особенно это касается уборочно-моечных, смазочно-заправочных и даже контрольно-регулировочных работ.

Особенно это касается уборочно-моечных, смазочно-заправочных и даже контрольно-регулировочных работ.

Техническое ядро фирм-производителей | Базовая технология

Производственные технологии включают традиционные производственные процессы и современные приложения, такие как «умное» производство и обучение производству.

Первое и наиболее влиятельное исследование технологии производства было проведено Джоан Вудворд, британским промышленным социологом. Ее исследование началось как полевое изучение принципов управления в Южном Эссексе.

Господствующая в то время управленческая мудрость (1950-х годов) содержалось в так называемых универсальных принципах управления. Эти принципы были рецептами «наилучшего пути», которые должны были принять эффективные организации. Вудворд лично изучил 100 производственных фирм, чтобы узнать, как они организованы. Она и ее исследовательская группа посетили каждую фирму, опросили менеджеров, изучили записи компании и наблюдали за производственными операциями. Ее данные включали широкий спектр структурных характеристик (например, диапазон контроля, уровни управления), параметры стиля управления (например, письменное и устное общение, использование вознаграждений) и тип производственного процесса. Она также собирала данные, отражающие коммерческий успех фирм.

Ее данные включали широкий спектр структурных характеристик (например, диапазон контроля, уровни управления), параметры стиля управления (например, письменное и устное общение, использование вознаграждений) и тип производственного процесса. Она также собирала данные, отражающие коммерческий успех фирм.

Компания Woodward разработала шкалу и организовала фирмы в соответствии с технической сложностью производственного процесса.

Техническая сложность представляет степень механизации производственного процесса.

- Высокая техническая сложность означает, что большая часть работы выполняется машинами.

- Низкая техническая сложность означает, что рабочие играют более важную роль в производственном процессе.

Шкала технической сложности Woodward изначально состояла из 10 категорий, как показано на рис. X-1.

Рисунок X-1 Классификация Woodward 100 британских фирм в соответствии с их системами производственного кредита — Slideplayer открывается в новом окне

Эти категории были далее объединены в три основные технологические группы, а именно:

- Группа I: Мелкосерийное и единичное производство

Эти фирмы, как правило, представляют собой мастерские, производящие и собирающие небольшие заказы для удовлетворения конкретных потребностей клиентов. . Работа на заказ – это норма.

. Работа на заказ – это норма.

Мелкосерийное производство в значительной степени зависит от человека-оператора; таким образом, он не является высокомеханизированным.

Одним из примеров мелкосерийного производства является сумка Kelly компании Hermes International, названная в честь покойной актрисы Грейс Келли. Мастера сшивают большую часть каждой сумки за 7000 долларов вручную и подписывают ее, когда заканчивают. Традиционный распределительный центр в Amazon также можно рассматривать как операцию по оказанию услуг небольшими партиями. Рабочие снимают товары с полок и собирают заказы по одному для клиентов.

- Группа II: Крупносерийное и массовое производство

Крупносерийное производство представляет собой производственный процесс, характеризующийся длительными партиями стандартных деталей. Продукция часто поступает в запасы, из которых выполняются заказы, потому что у клиентов нет особых потребностей. Примеры включают традиционные сборочные линии, например, для автомобилей.

- Группа III: Непрерывное производство

В непрерывном производстве весь процесс механизирован. Нет старта и остановки. Это представляет механизацию и стандартизацию на один шаг выше, чем на сборочной линии.

Автоматизированные машины контролируют непрерывный процесс, а результаты очень предсказуемы. Новые полностью автоматизированные распределительные центры Amazon можно рассматривать как производство с непрерывным процессом. Amazon недавно купила Kiva Systems, которая поставляет роботов, которые доставляют работнику все предметы, необходимые для заказа клиента. Затем другие роботы доставляют заполненные коробки к отгрузочной двери. Другие примеры включают химические заводы, нефтеперерабатывающие заводы, производители спиртных напитков, фармацевтические препараты и атомные электростанции. Примером может служить новый завод Royal Dutch Shell «Pearl GTL» (переработка газа в жидкость) в Катаре. На новом перерабатывающем предприятии природный газ проходит через лабиринт труб, резервуаров для хранения, установок газификации, дистилляторов, реакторов и другого оборудования, а высококвалифицированные сотрудники контролируют операции из центральной диспетчерской. GTL использует химические процессы для физического изменения состава молекул газа для получения бесцветного топлива без запаха, похожего на дизельное топливо, но без загрязняющих веществ дизельного топлива.

GTL использует химические процессы для физического изменения состава молекул газа для получения бесцветного топлива без запаха, похожего на дизельное топливо, но без загрязняющих веществ дизельного топлива.

Используя эту классификацию технологий, данные Вудворда имели смысл. Некоторые из ее ключевых выводов представлены на рис. X-2.

Рисунок X-2 Взаимосвязь между технической сложностью и структурными характеристиками | Кредит — Slideplayer Открывается в новом окне

Например, число уровней управления и соотношение количества менеджеров к общему количеству персонала явно увеличивается по мере увеличения технической сложности от единичного производства к непрерывному процессу. Это указывает на то, что для управления сложностью требуется большая интенсивность управления, поскольку для поддержки и обслуживания сложного оборудования требуется больше косвенных работников. Другие характеристики, такие как диапазон контроля, формализованные процедуры и централизация, высоки для технологии массового производства, потому что работа стандартизирована, но низки для других технологий. Единичное (мелкосерийное) производство и технологии непрерывного производства требуют высокой квалификации рабочих для управления станками и вербальной коммуникации для адаптации к изменяющимся условиям. Массовое производство стандартизировано и рутинно, поэтому возникает мало исключений, требуется мало словесного общения, а сотрудники менее квалифицированы.

Единичное (мелкосерийное) производство и технологии непрерывного производства требуют высокой квалификации рабочих для управления станками и вербальной коммуникации для адаптации к изменяющимся условиям. Массовое производство стандартизировано и рутинно, поэтому возникает мало исключений, требуется мало словесного общения, а сотрудники менее квалифицированы.

В целом структура и системы управления как в единичном, так и в непрерывном производстве характеризуются как органические. Они более гибкие и адаптивные, с меньшим количеством формальных процедур и меньшей стандартизацией. Однако массовое производство является механистическим, со стандартизированными работами и формализованными процедурами. Таким образом, открытие Вудворда в области технологии обеспечило существенное новое понимание причин организационной структуры. По словам самой Джоан Вудворд, «разные технологии предъявляют различные требования к отдельным лицам и организациям, и эти требования необходимо было удовлетворять с помощью соответствующей структуры».

Программы АММТО | Министерство энергетики

Перейти к основному содержанию

Программы

- Производство энергетических технологий и рабочая сила

- Материалы и процессы нового поколения

- Безопасные и экологичные материалы

Возможности финансирования

Проекты

Библиотека ресурсов

Управление передовых материалов и производственных технологий (AMMTO) исследует, разрабатывает и демонстрирует материалы и производственные технологии нового поколения, необходимые для повышения промышленной конкурентоспособности США и стимулирования декарбонизации всей экономики. AMMTO поддерживает национальный план по возрождению американского производства, обеспечению безопасности важнейших цепочек поставок и развитию разнообразных инновационных экосистем, ведущих к созданию новых производственных рабочих мест и повышению экономической мощи страны. AMMTO обеспечивает планирование, управление и руководство, необходимые для сбалансированной программы исследований, разработок, демонстраций, технической помощи и развития рабочей силы для поддержки отечественного производства, которое имеет решающее значение для достижения чистой, обезуглероженной экономики.

AMMTO обеспечивает планирование, управление и руководство, необходимые для сбалансированной программы исследований, разработок, демонстраций, технической помощи и развития рабочей силы для поддержки отечественного производства, которое имеет решающее значение для достижения чистой, обезуглероженной экономики.

Подпрограммы

Материалы и процессы нового поколения

AMMTO фокусируется на ускорении фундаментальных сквозных экологически чистых энергетических материалов и производственных технологий в областях миссии Департамента, которые повышают конкурентоспособность безопасной внутренней цепочки поставок.

Безопасные и экологичные материалы

AMMTO занимается деятельностью, направленной на обеспечение безопасных и устойчивых цепочек поставок для чистой экономики.

Производство энергетических технологий и рабочая сила

AMMTO занимается исследованиями, разработками и демонстрацией инновационного производства, продвигающего экономику экологически чистой энергии, например, систем накопления энергии и широкозонных силовых полупроводников.