Содержание

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО – УГЛЕРОД

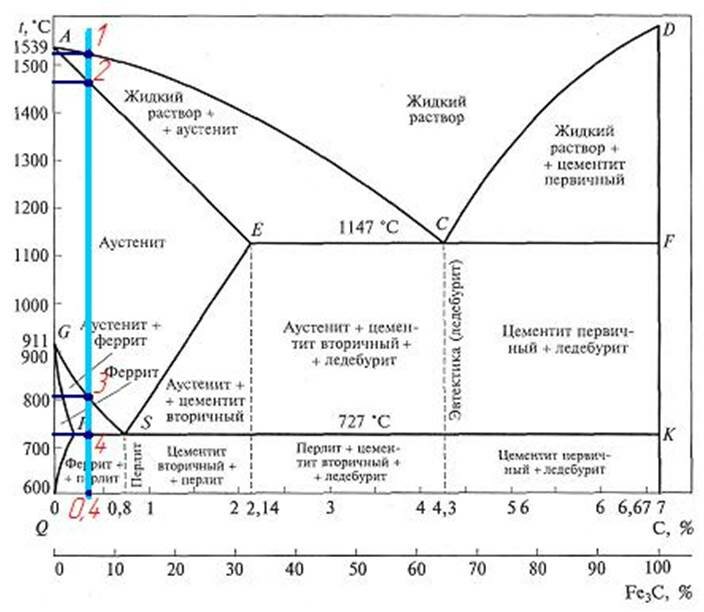

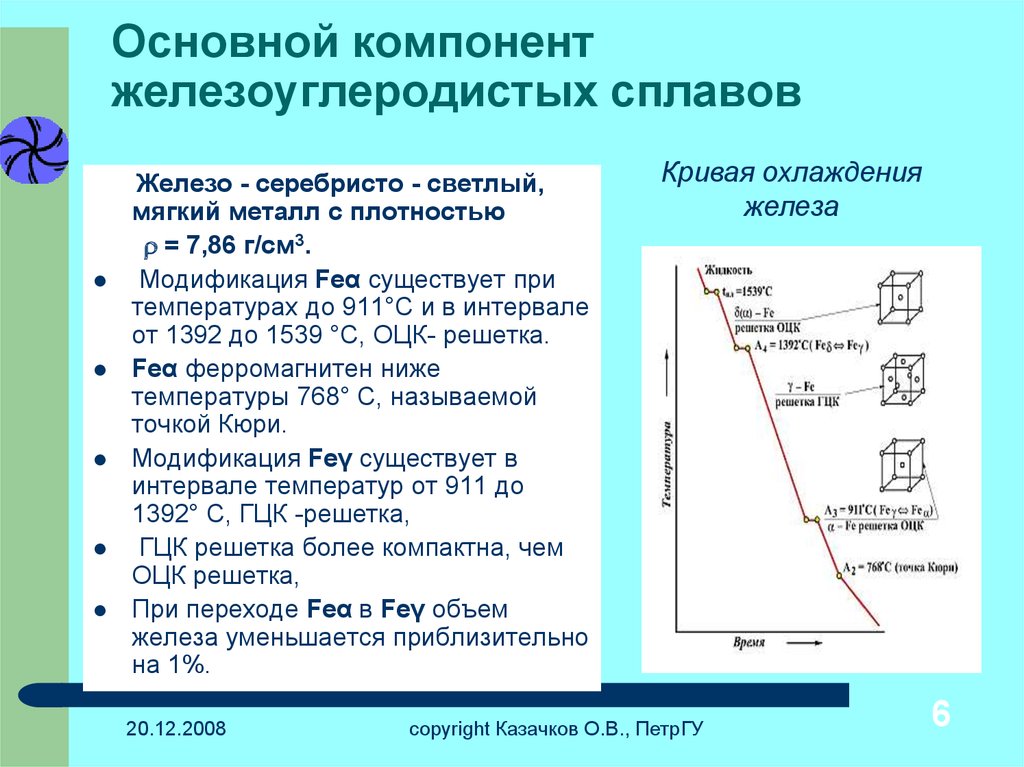

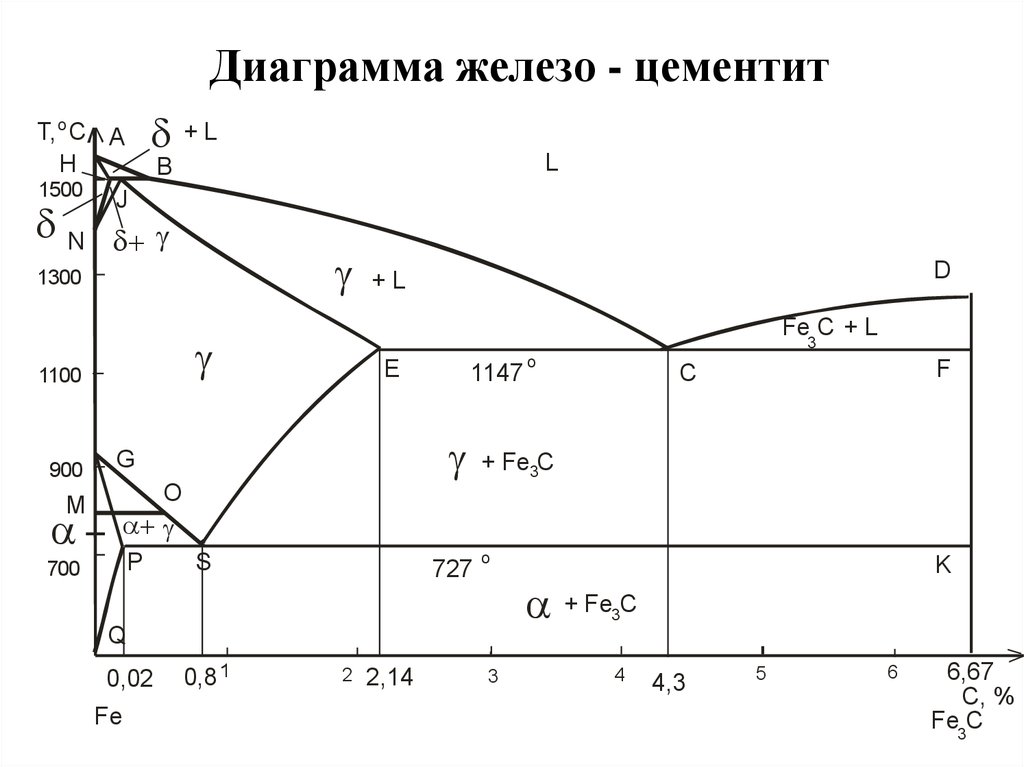

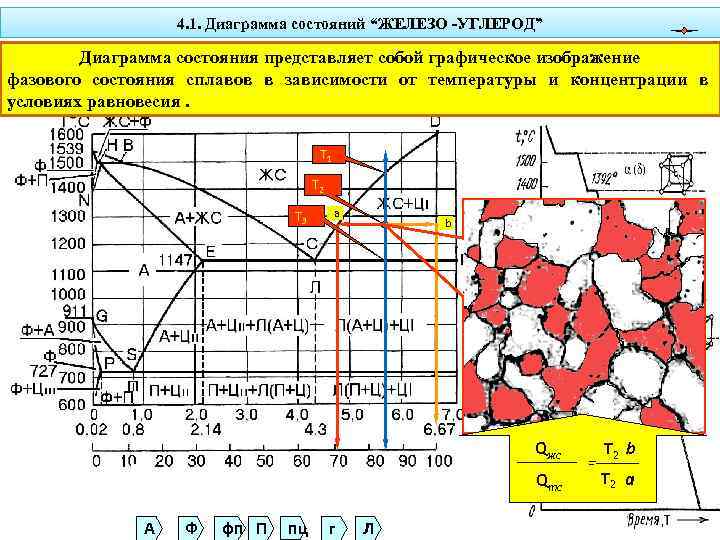

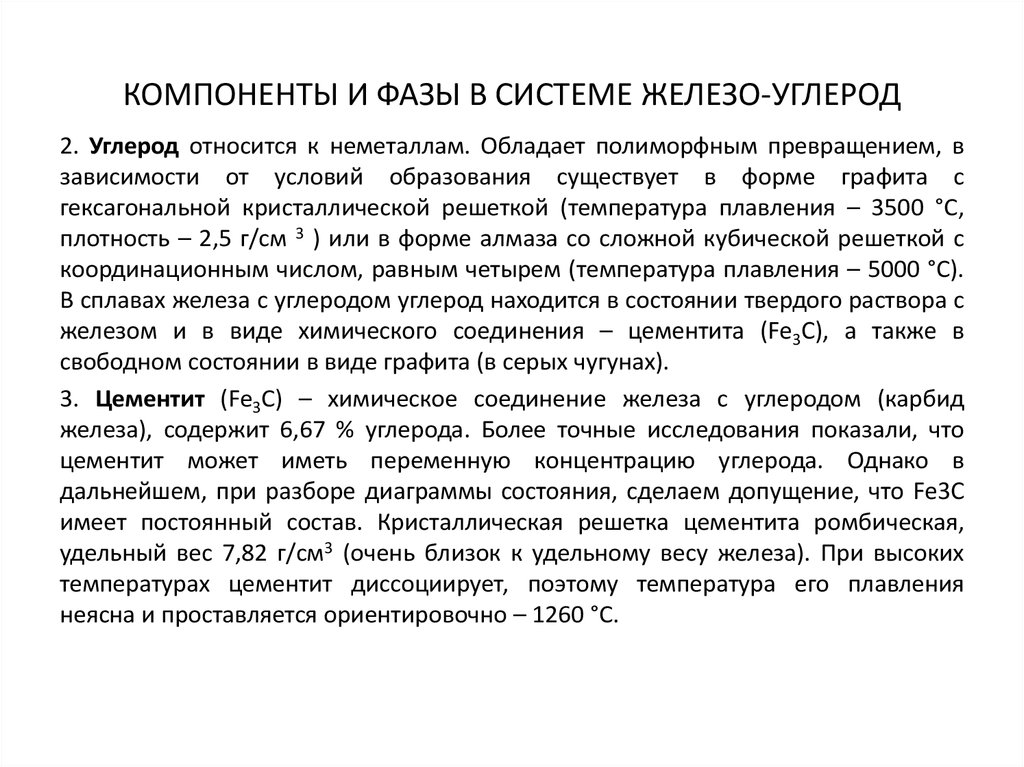

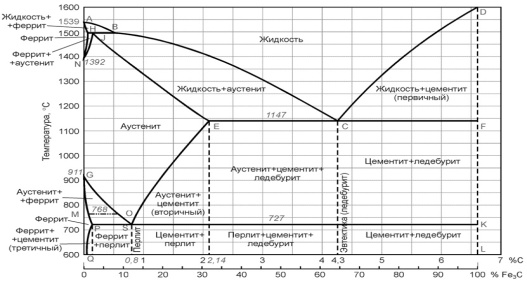

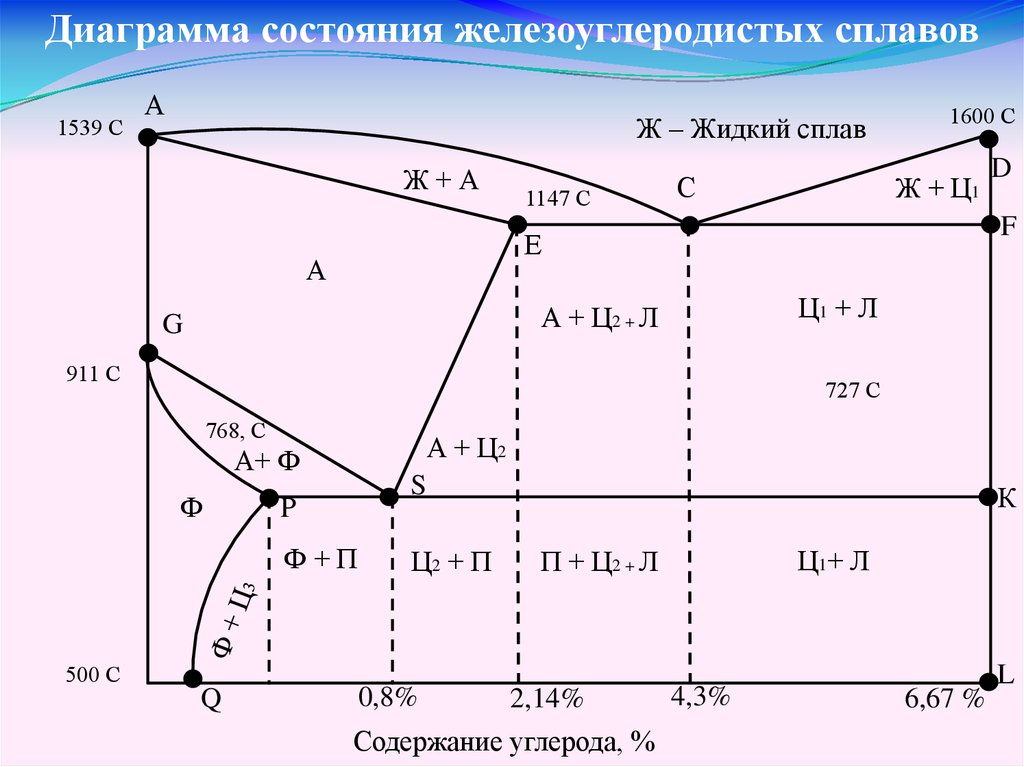

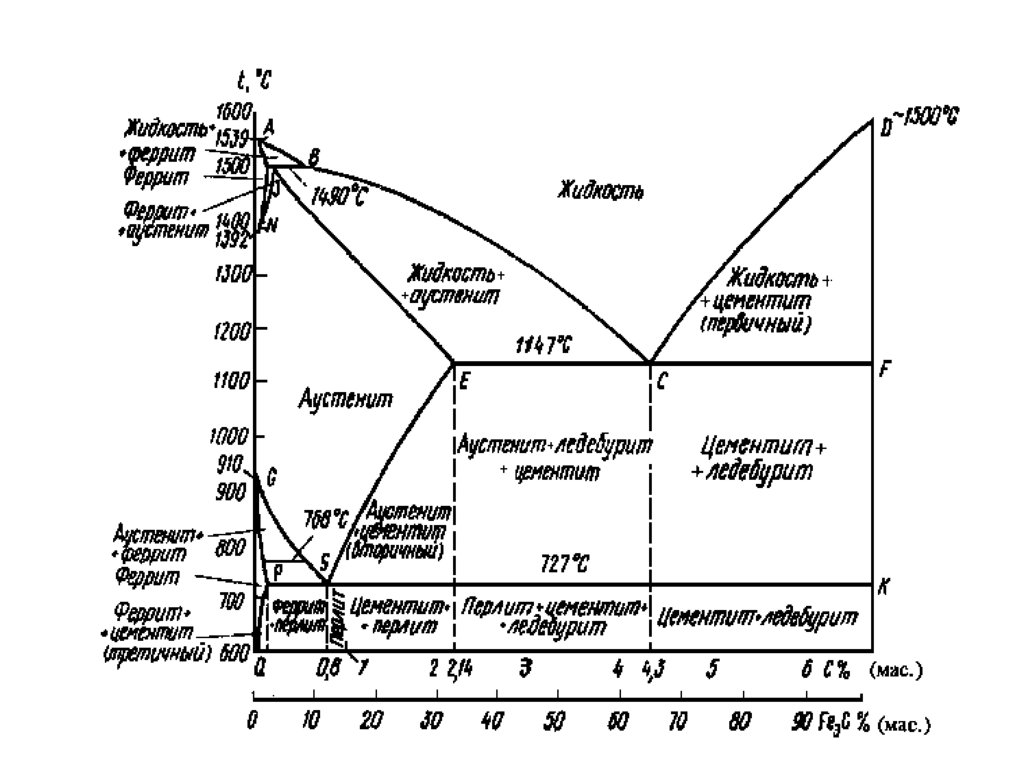

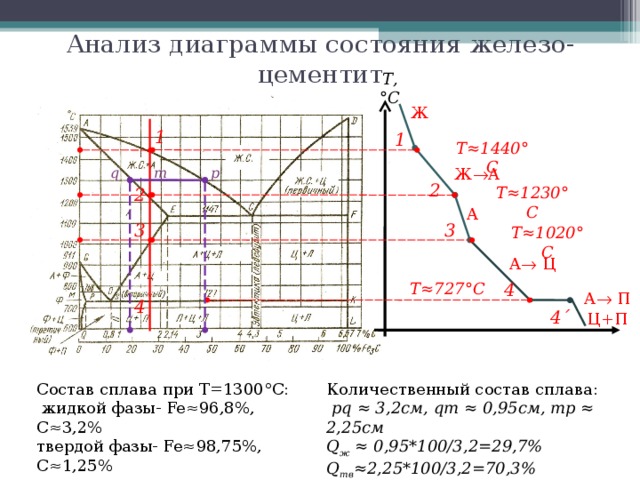

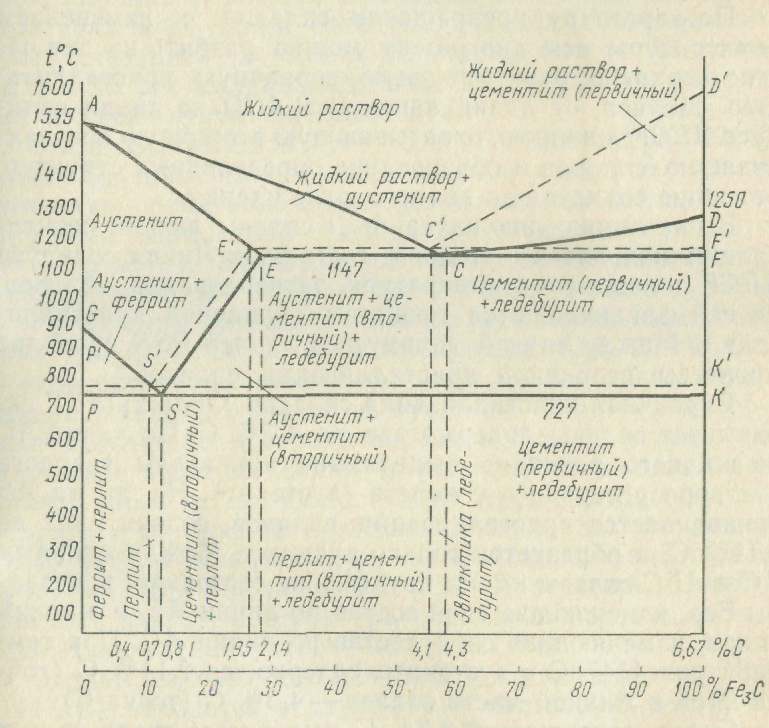

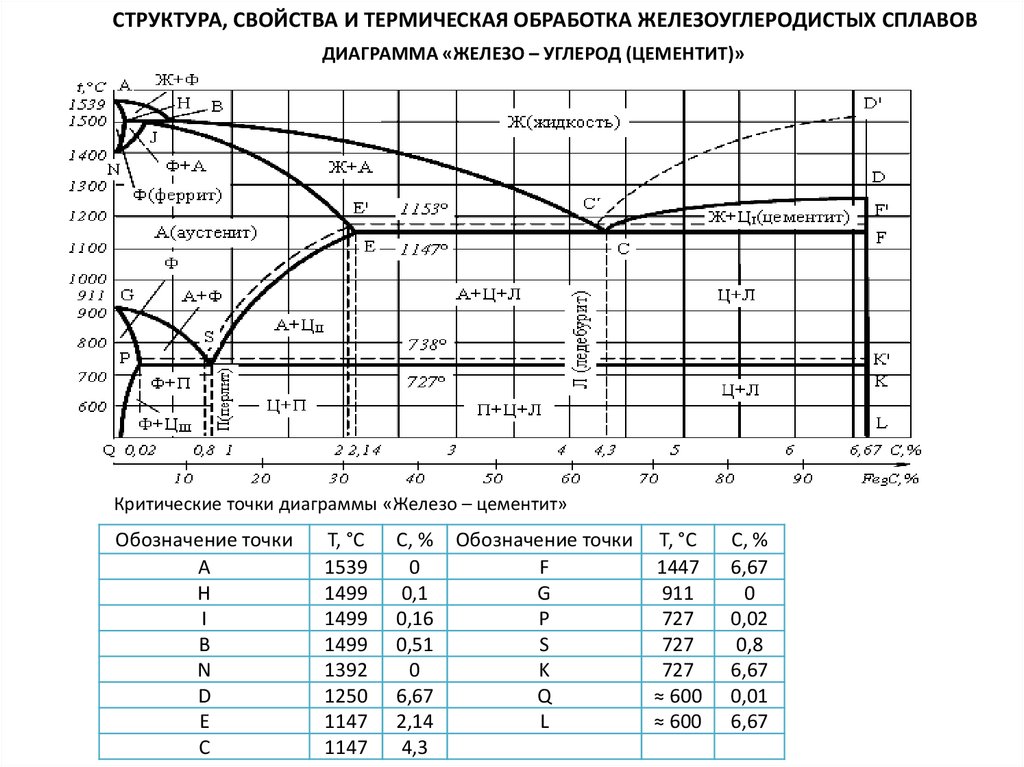

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО – УГЛЕРОД – графическое построение в координатах состав (концентрация примеси или примесей) – температура. Для металлических сплавов наиболее широко применяется бинарная диаграмма железо-углерод, которая схематически изображена на рисунке. При большом количестве примесей диаграммы многомерны, например, при добавлении в сталь одного легирующего элемента соответствующая тройная диаграмма состояния является объемной.

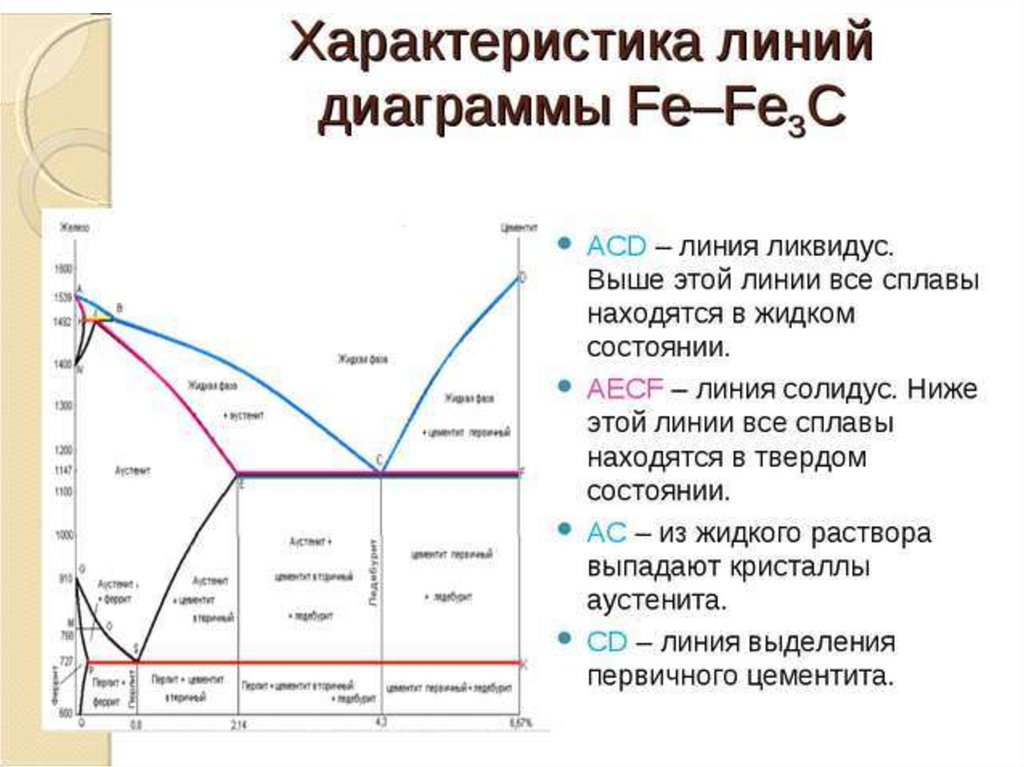

Диаграмма состояния железо – углерод приведена на рисунке. Линии на диаграмме отделяют области существования различных жидких и твердых фаз. Диаграмма построена по данным экспериментальных исследований структуры железоуглеродистых сплавов (сталей и чугунов) после (или в процессе) медленного нагрева и охлаждения.

Шкала концентрации углерода на диаграмме доведена только до 6,67% С, т.к. сплавы с большей концентрацией углерода не имеют практического применения.

На диаграмме есть области существования следующих фаз: жидкости (Ж), аустенита (А), цементита (Ц), феррита (Ф).

Жидкий раствор углерода в железе существует при температурах выше линии АВСD на диаграмме, химическое соединение Fe3C (Ц) цементит соответствует правой области диаграммы и составу 6,67% С, в смеси с другими составляющими цементит может существовать на всем поле диаграммы состояния.

Аустенит (А) – твердый раствор углерода в g-железе может содержать до 1,7%С и существовать при температурах выше 723° С.

Феррит (Ф) – твердый раствор углерода в a-железе может содержать не более 0,03%С.

Жидкие фазы (аустенит и феррит) при различных температурах могут содержать различное количество углерода.

Проводя на диаграмме вертикаль, соответствующую составу исследуемого сплава, можно определить как качественно, так и количественно фазовый состав сплава при различных температурах.

Превращения при нагреве и охлаждении сталей и чугунов в соответствии с диаграммой состояния можно разделить на безвариантные (нонвариантные), проходящие при постоянной температуре, и одновариантные (моновариантные), происходящие в некотором интервале температур.

К безвариантным превращениям относятся:

По линии HJB на диаграмме феррит и жидкость (расплав) переходят в аустенит (перитектическое превращение).

По линии ECF жидкость превращается жидкости в аустенит и цементит (эвтектическое превращение).

По линии PSK аустенит превращается в феррит и цементит (эвтектоидное превращение).

Безвариантные превращения соответствуют горизонтальным линиям на диаграмме состояния.

Пунктирные горизонтали соответствуют магнитным превращениям в феррите (точка Кюри 770° С, линия МО), когда феррит переходит из ферромагнитного в парамагнитное состояние, и соответствующему переходу в цементите.

Одновариантные превращения соответствуют областям на диаграмме состояния и разделяются на первичные превращения, в которых одна из фаз является жидкостью, и вторичные превращения в твердом состоянии.

Т.к. диаграмма состояния соответствует нагреву и охлаждению в равновесных условиях, на ней нет метастабильной фазы – мартенсита, возникающей при быстром охлаждении (закалке) от температур, выше температуры образования аустенита (723° С).

Выбор режима термической обработки сплавов при научных исследованиях и в технологических процессах основывается на диаграмме состояния железо-углерод.

Лев Миркин

Проверь себя!

Ответь на вопросы викторины «Неизвестные подробности»

Какой музыкальный инструмент не может звучать в закрытом помещении?

Пройти тест

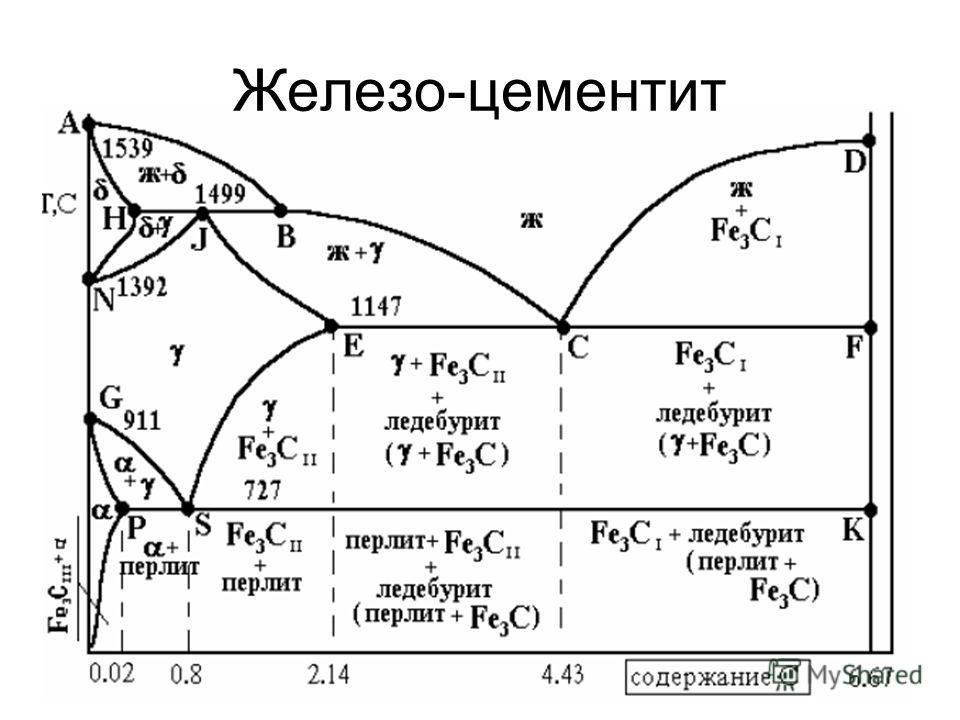

Железоуглеродистые сплавы Диаграмма «железо цементит»

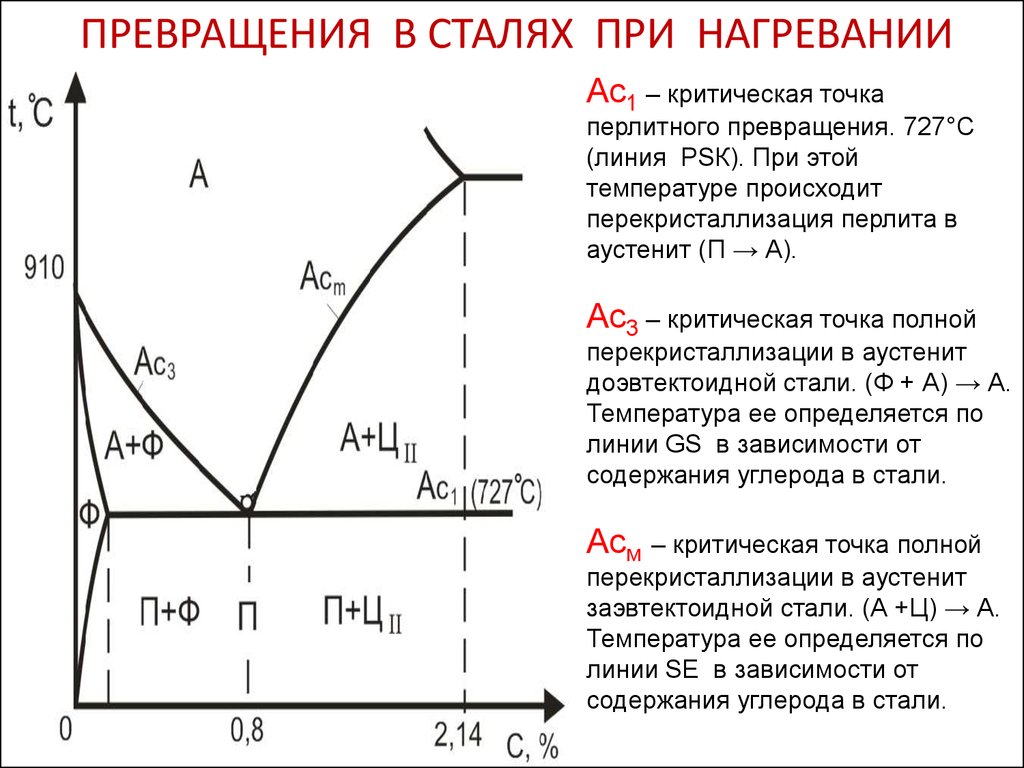

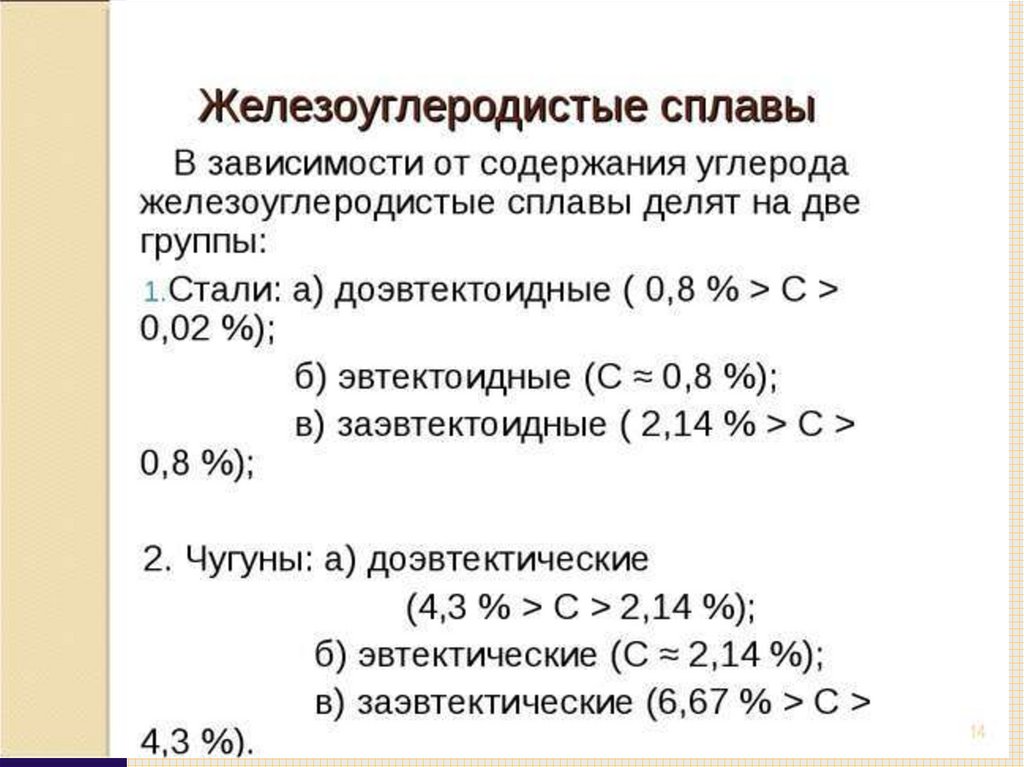

Сплавы с содержанием углерода

менее 0,025 % не испытывают эвтектоидного

превращения. Критические точки

аустенит ® феррит превращения (линия

GS) в доэвтектоидных сталях обозначаются

так же, как аллотропическое превращение

в чистом железе, с индексом А3, т.е.

при нагреве Ас3,т.е. при охлаждении

Аr3. Выделение цементита из аустенита

в заэвтектоидной стали (линия SE) обозначается

индексом Аcm. При температуре 727

°С (линия PSK) критические точки обозначаются

индексом А1; при нагреве Аc1;

при охлаждении Аr1. Распад аустенита

Распад аустенита

при эвтектоидном превращении по метастабильной

системе проходит с образованием феррита

и цементита при переохлаждении ниже 727

°С.

(Эвтектоидная смесь феррита

и цементита называется перлитом).

Рассмотрим

нескольких групп сплавов. На рис.

4 приведена левая нижняя часть диаграммы

состояния железо-цементит с кривыми охлаждения

типичных сплавов и микроструктурой.

Сплавы, содержание

углерода в которых не превышает 0,006 %С (на примере

сплава 1). До температуры несколько ниже

t3 (линия GS) аустенит охлаждается

без изменения состава. В интервале t3

– t4 происходит полиморфное А® Ф

превращение. На стыках и границах зерен

аустенита возникают зародыши феррита,

которые растут и развиваются за счет

атомов аустенитной фазы. Ниже температуры

t4 сплав состоит из однородного

a -твердого раствора – феррита. При дальнейшем

охлаждении никаких превращений не происходит.

Сплавы с

содержанием углерода от 0,006 до 0,025 %

(сплав П рис. 4в). Так же как и в предыдущем

4в). Так же как и в предыдущем

сплаве в интервале температур t5

– t6 происхо- дит полиморфное А®

Ф превращение. Ниже t6 в сплаве имеется

ферритная фаза. Однако ниже температуры

t7 изменение состава феррита, согласно

предельной растворимости углерода в

феррите по линии РQ, приводит к образованию

более высокоуглеродистой фазы – цементита.

Этот цементит называется третичным. Как

правило третичный цементит располагается

по границам

ферритных зерен (рис. 18в). Максимальное

количество третичного цементита

составляет около 0,3 %. Несмотря на такое

малое количество, расположение его вокруг

зерен феррита в виде хрупких оболочек

сообщает малоуглеродистому сплаву низкие

пластические свойства, т.е. приводит к

его охрупчиванию. Во избежании этого

проводится специальная термическая обработка

– старение, в результате которой третичный

цементит выделяется в виде дисперсных

частиц, равномерно распределенных по

всему зерну.

Рис. 4 Левый нижний участок

диаграммы состояния железо-

Вторичная кристаллизация сплавов:

а) диаграмма, б), в), г), д), е) кривые охлаждения

сплавов

Сталь эвтектоидного

состава – содержание углерода 0,8

% (рис.4, сплав Ш).

В этом случае при охлаждении аустенита

имеется только одна критическая точка

Аs, отвечающая температуре 727 °С.

При этой температуре аустенит находится

в равновесии с ферритом и цементитом:

Аs

Фp+ Ц (22)

Эвтектоидный распад аустенита

состава точки S (0,8 %С) на феррит состава

точки Р (0,025 %С) и цементит происходит

при некотором переохлаждении, т.е.

ниже 727 °С. Эвтектоидная смесь феррита

с цементитом называется перлитом. Соотношение феррита и

цементита в перлите составляет примерно

7,3 : 1.

Подсчет ведется по правилу рычага,

несколько ниже эвтектоидной линии:

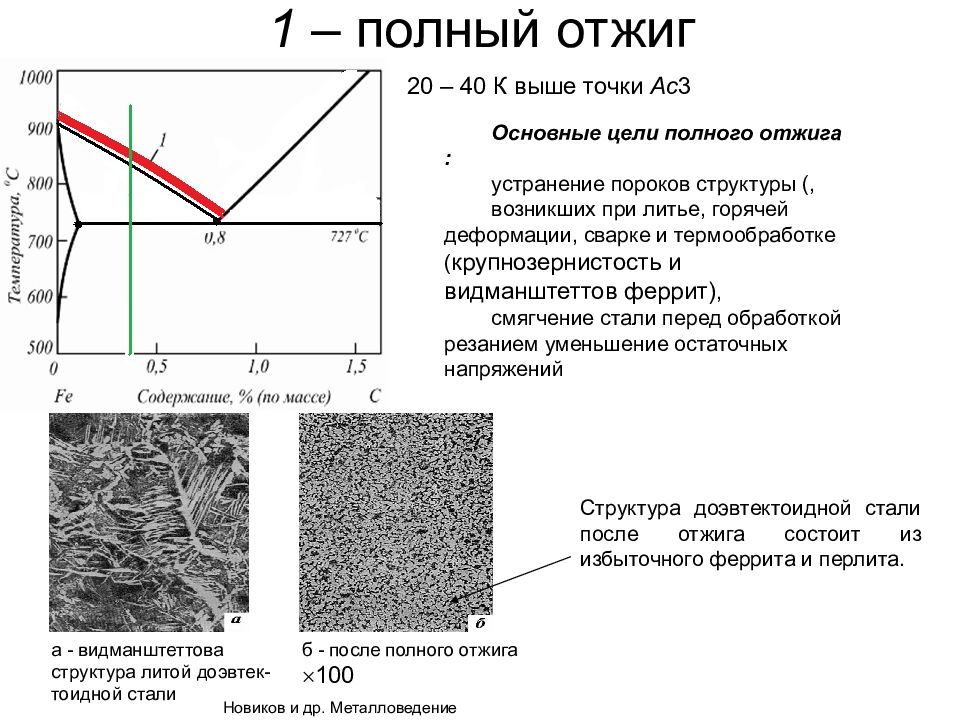

Доэвтектоидные

стали. Сплавы с содержанием углерода

от 0,025 до 0,8 % называются доэвтектоидными

сталями. Рассмотрим фазовые и структурные

Рассмотрим фазовые и структурные

изменения доэвтектоидной стали на примере

сплава Ш (рис. 18г). В интервале температур

t8–727 °C идет полиморфное превращение

А® Ф. Состав аустенита меняется по линии

GS, а феррита – по линии GP. При 727 °С концентрация

углерода в аустените равна 0,8 % (точка

S) и в феррите – 0,025 % (точка Р).

Ниже этой температуры происходит

эвтектоидное превращение. В равновесии

находятся три фазы: феррит состава точки

Р, аустенит состава точки S, цементит.

Так как число степеней свободы равно

нулю, т.е. имеется нонвариантное равновесие,

то процесс протекает при постоянном составе

фаз. На кривых охлаждения или нагрева

наблюдается температурная остановка.

Таким образом, структура доэвтектоидной

стали характеризуется избыточными кристаллами

феррита и эвтектоидной смесью феррита

с цементитом, называемой перлитом. Количественные

соотношения феррита и перлита зависят

от состава сплава. Чем больше углерода

в доэвтектоидной стали, тем больше в структуре

ее перлита и, наоборот, чем меньше углерода,

тем больше феррита и меньше перлита. При

При

дальнейшем охлаждении в результате изменения

растворимости углерода в феррите (соответственно

линии РQ) выделяется третичный цементит.

Однако в структуре обнаружить его при

наличии перлита невозможно.

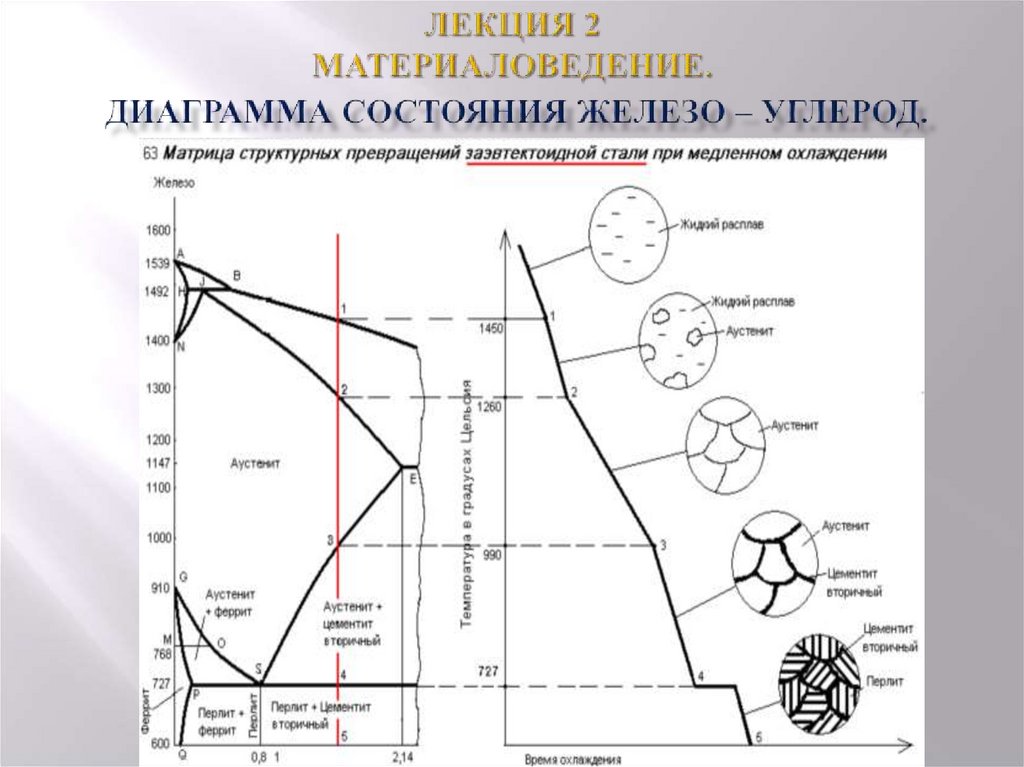

Заэвтектоидные

стали. Сплавы с содержанием углерода

от 0,8 до 2,14 % называются заэвтектоидными.

Процессы структурообразования рассмотрим

на примере сплава V. До температуры t10

(линия ES) аустенит охлаждается без изменения

состава. Несколько ниже этой температуры

аустенит достигает предельного насыщения

углеродом согласно линии растворимости

углерода в аустените ЕS. В интервале температур

t10 — 727 °C из пересыщенного аустенита

выделяется высокоуглеродистая фаза –

цементит, который называется вторичным. Состав аустенита

меняется по линии ЕS и при температуре

727 °С достигает точки S (0,8 %С). Максимальное

количество вторичного цементита:

% Цвторичн.= (2,14 — 0,8) 15@ 18

Ниже 727 °С происходит эвтектоидное превращение:

аустенит состава точки S (0,8 %С) распадается

на смесь феррита состава точки Р (0,025 %С)

и цементита. Таким образом, структура

Таким образом, структура

заэвтектоидной стали характеризуется

зернами перлита и вторичного цементита.

В реальной стали с 1,2 %С (У12) количество

вторичного цементита составляет всего

около 6 %.

% Цвторичн.

= (1,2 — 0,8) 15 = 6 )

При медленном охлаждении цементит,

как правило располагается в

виде тонкой оболочки. В разрезе

это выглядит как сетка цементита.

Более благоприятной формой цементита

является зернистая, она не приводит к

значительному снижению пластических

свойств стали.

Чугуны. Все превращения в белых чугунах,

начиная от затвердевания и до комнатных

температур, полностью проходят по метастабильной

диаграмме Fe-Fe3C. Наличие цементита

придает излому светлый блестящий цвет,

что привело к термину “белый чугун”.

Независимо от состава сплава обязательной

структурной составляющей белого чугуна

является цементитная эвтектика (ледебурит). На рис. 5 изображена

структурная диаграмма равновесия железо-цементит

и кривые охлаждения типичных сплавов.

Эвтектический

белый чугун. Рассмотрим процессы затвердевания,

формирования первичной структуры и дальнейших

структурных превращений в твердом состоянии

сплава эвтектического состава с 4,3 %С

(сплав 1 рис. 5).

Затвердевание происходит в один этап

при температуре ниже 1147 °С. Жидкая

фаза с 4,3 %С образует эвтектическую структуру:

смесь аустенита с 2,14 %С и цементита. Эта

эвтектика называется ледебуритом.

Как и всякая эвтектическая реакция, отвечающая

нонвариантному (безвариантному) равновесию

протекает при постоянной температуре

и постоянном составе фаз. При эвтектической

реакции ниже (1147 °С) содержание углерода

в аустените максимально (2,14 %). Дальнейшее

охлаждение от температуры 1147 °С до 727

°С приводит к непрерывному уменьшению

в нем углерода согласно линии ограниченной

растворимости ЕS. Углерод выделяется

из аустенита в виде цементита, который

называется вторичным цементитом (Цвторичн.).

Однако он, как правило, не обнаруживается,

т. к. присоединяется к эвтектическому

к. присоединяется к эвтектическому

цементиту. Ниже температуры 727 °С аустенит

эвтектики состава (0,8 %С) претерпевает

эвтектоидное превращение

, т.е. образуется перлит.

Рис.5. Диаграмма состояния “железо-цементит”

(структурная) и кристаллизация белых

чугунов.

а) – диаграмма, б), в), г) – кривые

охлаждения сплавов со схемами микроструктур

при нормальной температуре

3. Индивидуальное задание

Варианты задания

В таблице 5 приведены исходные

данные для выполнения второго индивидуального

задания, указана массовая доля углерода

(колонка 2 табл.).

Таблица 5

Варианты заданных сплавов

№ | % углерода | № | % углерода | № | % углерода |

1 | 5,0 | 11 | 0,1 | 21 | 4. |

2 | 4,3 | 12 | 3,5 | 22 | 0,6 |

3 | 1,0 | 13 | 0,9 | 23 | 0,25 |

4 | 3,0 | 14 | 0.022 | 24 | 1,1 |

5 | 0,8 | 15 | 0.018 | 25 | 4,7 |

6 | 0,4 | 16 | 2,0 | 26 | 0,5 |

7 | 1,3 | 17 | 2,8 | 27 | 1,2 |

8 | 2,2 | 18 | 0.35 | 28 | 0,9 |

9 | 5,5 | 19 | 0,7 | 29 | 0,05 |

10 | 0,012 | 20 | 1,8 | 30 | 0,045 |

4. Порядок выполнения задания

Порядок выполнения задания

1. В соответствии с номером

Вашего варианта выписать из

табл. 5 массовую долю углерода контрольного

сплава.

2. На листе формата А4 вычертить

диаграмму состояния Fe-Fe3C.

Обозначить структурные составляющие

во всех областях диаграммы.

3. Нанести на диаграмму

линию контрольного сплава, выполнить

построение необходимых конод.

4. Построить кривую охлаждения

контрольного сплава. Дать подробное

описание его микроструктуры

при медленном охлаждении. Привести

необходимые реакции.

5. Указать к какой группе

сплавов он относится, по

привести марку рассмотренного сплава,

его применение.

6. Схематически изобразить

сплава в интервале температур

первичной кристаллизации и

комнатной температуре. На

отметить структурные

Отчет по индивидуальному заданию

выполняется по установленной форме.

5. Контрольные вопросы для защиты задания

1. Какое превращение происходит

в железоуглеродистых сплавах

при температуре 1147 °С?

2. Какое превращение происходит

в железоуглеродистых сплавах

при температуре 727 °С?

3. Какой фазовый состав имеют стали

по завершению процесса первичной кристаллизации?

4. Какой фазовый состав имеют стали при

комнатной температуре?

5. Чем отличается ледебурит от

ледебурита превращенного?

6. Чем отличаются структурные

составляющие “цементит первичн

“цементит вторичный”, “цементит третичный”?

7. Назовите все характерные

диаграммы и их общепринятые

международные обозначения.

8. Каким образом отличаются

критических точек при нагреве

и охлаждении?

9. Назовите стабильную и метастаб

модификации углерода.

10. Назовите характеристики точек

и линий диаграммы.

11. Что называют перлитом?

12. Что называют ледебуритом?

13. Что называют аустенитом?

Что называют аустенитом?

14. Что называют ферритом?

15. Чем отличаются превращения

в твердом состоянии у доэвтект

и заэвтектоидной стали?

16. Какая фаза первично

в заэвтектических белых

17. Изобразите фазовую диаграмму

железо-цементит.

18. Как называется чугун в

котором весь углерод

в связанном состоянии в виде

карбида?

19. Какая фаза первично кристаллизуется

в доэвтектических белых чугунах?

20. Какой сплав называют

железом?

Кривая трансформации время-температура | Журнал Gear Solutions Ваш ресурс для производителей зубчатых передач

В предыдущей колонке мы обсуждали формирование фазовой диаграммы железо-углерод. Эта диаграмма позволила оценить микроструктуру в неравновесных условиях. В этой колонке мы опираемся на эти концепции и обсуждаем кривые изотермического превращения или кривые времени-температуры-превращения. Эти кривые очень важны для прогнозирования микроструктуры данного сплава.

Эти кривые очень важны для прогнозирования микроструктуры данного сплава.

Превращения аустенита зависят от скорости охлаждения. Медленное охлаждение приведет к образованию перлита и феррита. Быстрые реакции приведут к мартенситному превращению. Однако, если скорость закалки слишком высока, могут возникнуть высокие остаточные напряжения и деформации. Это показано на рис. 1.

Рис. 1: Распад аустенита в зависимости от скорости охлаждения.

В этой колонке мы вводим две новые микроструктурные фазы: мартенсит и бейнит.

Мартенсит

Мартенсит — название, используемое для обозначения твердой фазы в закаленной углеродистой и легированной стали. Мартенсит был назван в честь Адольфа Мартенса Флорисом Осмондом в 1898 году [1]. В сплавах железа с углеродом аустенит при быстром охлаждении превращается в мартенсит. Это неравновесная структура. Это бездиффузионное превращение. Из-за быстрого охлаждения подавляется диффузия и углерод не распределяется между ферритом и аустенитом. Состав мартенсита точно такой же, как у исходного аустенита. Мартенсит образует объемно-центрированную тетрагональную структуру (рис. 2).

Состав мартенсита точно такой же, как у исходного аустенита. Мартенсит образует объемно-центрированную тетрагональную структуру (рис. 2).

Рисунок 2: Объемно-центрированная тетрагональная структура мартенсита.

По сути, это объемно-центрированная кубическая структура, растянутая по диагонали между двумя противоположными углами структуры BCC. По мере увеличения содержания углерода в мартенсите растяжение тетрагональной оси также увеличивается. Это растяжение приводит к объемному расширению стали при быстрой закалке. С увеличением содержания углерода объемное расширение также увеличивается. Это объемное расширение является основной причиной деформации и коробления стальных деталей. Если объемное расширение слишком велико или происходит при концентрации напряжений, может произойти растрескивание.

Превращение аустенита в мартенсит происходит непрерывно при охлаждении. Способ трансформации называется атермической трансформацией (имеется в виду без термической активации). Мартенситное превращение начинается при температуре мартенситного превращения М s и прекращается при достижении заданной температуры. Только дополнительное охлаждение может ускорить трансформацию. Температура начала мартенситного превращения, M s , снижается с увеличением содержания углерода и может изменяться с помощью различных легирующих элементов. Конечная температура мартенсита, М f , также зависит от содержания углерода и легирующих элементов. Для большинства сталей с содержанием углерода выше 0,30% температура M f выше комнатной температуры. Это может привести к образованию значительных количеств остаточного аустенита (аустенита, присутствующего при комнатной температуре). Этот остаточный аустенит может превратиться в мартенсит при более низких температурах или внезапных ударах. Это может способствовать растрескиванию перед отпуском.

Только дополнительное охлаждение может ускорить трансформацию. Температура начала мартенситного превращения, M s , снижается с увеличением содержания углерода и может изменяться с помощью различных легирующих элементов. Конечная температура мартенсита, М f , также зависит от содержания углерода и легирующих элементов. Для большинства сталей с содержанием углерода выше 0,30% температура M f выше комнатной температуры. Это может привести к образованию значительных количеств остаточного аустенита (аустенита, присутствующего при комнатной температуре). Этот остаточный аустенит может превратиться в мартенсит при более низких температурах или внезапных ударах. Это может способствовать растрескиванию перед отпуском.

Бейнит

В конце 1920-х годов при изучении изотермического превращения аустенита при температурах выше образования мартенсита, но ниже мартенситного превращения Давенпорт и Бейн [2] обнаружили микроструктуру, травление которой отличается от мартенсита или перлита. Эта микроструктура была названа бейнитом в честь Э. К. Бейна.

Эта микроструктура была названа бейнитом в честь Э. К. Бейна.

Эта микроструктура была уникальна тем, что формировалась при непрерывном охлаждении или в изотермических условиях со структурой, похожей как на мартенсит, так и на бейнит. Перлит содержит смесь феррита и карбида железа и контролируется диффузией. Мартенсит не является пластинчатым и не контролируется диффузией. Бейнит проявлял как характеристики перлита, так и мартенсита в зависимости от температуры образования. Наблюдались две различные морфологии бейнита: верхний бейнит, который образовался чуть ниже перлита, и нижний бейнит, который образовался чуть выше M с Температура. По внешнему виду он похож на отпущенный мартенсит с перистым внешним видом (рис. 3). Он очень похож на отпущенный мартенсит с точки зрения твердости и ударной вязкости. Из-за сложности контроля образования бейнита его применение, как правило, ограничено, за исключением закалки. Это процесс с использованием расплавленных солей, при котором бейнит образуется при изотермической выдержке примерно при 325°C (620°F). Этот процесс используется, когда требуется твердая и жесткая структура в тонких срезах. На рис. 4 показана морфология бейнита по сравнению с мартенситом.

Этот процесс используется, когда требуется твердая и жесткая структура в тонких срезах. На рис. 4 показана морфология бейнита по сравнению с мартенситом.

Рисунок 3: Морфология бейнита. Также присутствуют признаки игольчатого феррита. Рисунок 4: Морфология бейнита по сравнению с мартенситом. Мартенситные пластины серые, а бейнитные иглы красные.

Для достижения желаемой высокой твердости и прочности, необходимой для современных применений, аустенитизированную деталь подвергают закалке для превращения аустенита в мартенсит или иногда в бейнит. Обычно это делается путем погружения детали в жидкость, например масло. Сталь быстро охлаждается до температуры закалочной среды. Используемая закалочная среда зависит от используемого сплава; геометрия детали; и требуемой прочности.

Независимо от используемой закалочной среды, целью закалки является преобразование аустенита в мартенсит и предотвращение образования более мягких микроструктур феррита и перлита. Скорость охлаждения, необходимая для закалки детали, называется критической скоростью охлаждения. Это минимальная скорость охлаждения, при которой достигается максимальная твердость. Если деталь охлаждается со скоростью выше критической, дополнительной твердости не будет, но это может вызвать чрезмерную деформацию и, возможно, растрескивание. Охлаждение с более низкой скоростью, чем критическая, приведет к превращению присутствующего аустенита в бейнит, феррит и перлит. Эта смешанная микроструктура снизит твердость стали и уменьшит ударную вязкость детали.

Это минимальная скорость охлаждения, при которой достигается максимальная твердость. Если деталь охлаждается со скоростью выше критической, дополнительной твердости не будет, но это может вызвать чрезмерную деформацию и, возможно, растрескивание. Охлаждение с более низкой скоростью, чем критическая, приведет к превращению присутствующего аустенита в бейнит, феррит и перлит. Эта смешанная микроструктура снизит твердость стали и уменьшит ударную вязкость детали.

Кривые изотермического превращения или превращения время-температура-превращение

Когда сталь аустенизируется, а затем выдерживается при постоянной температуре ниже аустенитной области (A f ), она превращается в какой-либо продукт превращения, такой как перлит или бейнит. Существует инкубационный период для зародышеобразования, за которым следует зародышеобразование и рост. Наконец, реакция завершится, и трансформация закончится. Ход этого превращения можно понять, построив график количества превращенного аустенита в зависимости от соответствующего прошедшего времени при постоянной температуре.

Для данной стали информация, представленная серией таких кривых, каждая из которых определяется при различной температуре, может быть обобщена в виде одной диаграммы, называемой кривой время-температура-трансформация (ТТТ). Это показано на рис. 5. На этой диаграмме показано время при определенной температуре для начала превращения и завершения превращения в продукт превращения, такой как феррит, перлит или бейнит. Эту диаграмму можно рассматривать как карту, отображающую превращения аустенита в зависимости от постоянной температуры и времени. Это позволяет делать оценки того, как сталь будет реагировать на любой режим охлаждения из аустенита.

Рисунок 5: Диаграмма, показывающая, как измерения изотермических превращений аустенита в зависимости от времени и температуры используются для создания изотермических диаграмм ТТТ.

Диаграммы, описывающие превращение аустенита в зависимости от постоянной температуры, называются диаграммами превращения время-температура. Эти диаграммы создаются эмпирическим путем путем взятия сотен очень тонких образцов и их аустенизации. Эти образцы затем закаливают в среде (обычно расплавленной соли) при определенных температурах. Образцы индивидуально выдерживаются изотермически при желаемой температуре в течение различных промежутков времени. Затем образцы закаливают в воде. После охлаждения образцы подвергают металлографическому исследованию и определяют объемные доли составляющих микроструктуры. Результаты нанесены на график, показывающий развитие превращения в зависимости от времени и температуры.

Эти образцы затем закаливают в среде (обычно расплавленной соли) при определенных температурах. Образцы индивидуально выдерживаются изотермически при желаемой температуре в течение различных промежутков времени. Затем образцы закаливают в воде. После охлаждения образцы подвергают металлографическому исследованию и определяют объемные доли составляющих микроструктуры. Результаты нанесены на график, показывающий развитие превращения в зависимости от времени и температуры.

Рис. 6: Схема, показывающая, что создание кривых ТТТ представляет собой комбинацию кривых, показывающих степень превращения феррита, перлита, бейнита и бездиффузионного превращения мартенсита.

Диаграмма ТТТ на самом деле представляет собой упрощенную диаграмму кинетики образования перлита и бейнита, а также бездиффузионного превращения мартенсита. Это схема перекрывающихся кривых (рис. 6).

Форма и положение кривых зависят от состава сплава, размера зерна и содержания углерода. Увеличение содержания углерода имеет тенденцию замедлять превращение, сдвигая кривую вправо. Легирующие добавки также замедляют превращение из-за снижения диффузии углерода в присутствии легирующих элементов. Это также имеет тенденцию смещать кривую вправо. Увеличение размера зерна также замедляет трансформацию. Комбинация химического состава, размера зерна и скорости зарождения приводит к большей прокаливаемости или способности к более глубокому затвердеванию, а не к упрочнению. Сравнение влияния углерода на диаграмму время-температура-превращение показано на рисунке 7. Влияние легирования на форму диаграммы ТТТ показано на рисунке 8.

Легирующие добавки также замедляют превращение из-за снижения диффузии углерода в присутствии легирующих элементов. Это также имеет тенденцию смещать кривую вправо. Увеличение размера зерна также замедляет трансформацию. Комбинация химического состава, размера зерна и скорости зарождения приводит к большей прокаливаемости или способности к более глубокому затвердеванию, а не к упрочнению. Сравнение влияния углерода на диаграмму время-температура-превращение показано на рисунке 7. Влияние легирования на форму диаграммы ТТТ показано на рисунке 8.

Рисунок 7: Сравнение влияния углерода на кривые ТТТ простой углеродистой стали. Слева — сталь SAE 1020. Справа сталь SAE 1080. Углерод сдвигает нос (или колено) кривой ТТТ вправо, замедляя кинетику [3]. Рисунок 8: Влияние легирующих элементов на форму и положение кривой ТТТ. Слева: AISI 1060; Справа: AISI 5160 [3]. Легирующие элементы имеют тенденцию смещать кривую вправо.

Эти кривые широко доступны во многих источниках [3] и позволяют оценить ожидаемые микроструктуры для определенного времени и температуры. Диаграммы ТТТ охватывают изотермические превращения. Как таковые они полезны для планирования циклов термообработки, однако их нельзя использовать для точного прогнозирования хода превращения при охлаждении.

Диаграммы ТТТ охватывают изотермические превращения. Как таковые они полезны для планирования циклов термообработки, однако их нельзя использовать для точного прогнозирования хода превращения при охлаждении.

Существуют ограничения на использование диаграмм ТТТ. Операции термообработки осуществляются не изотермическим способом, а с использованием непрерывного охлаждения. В результате кривые ТТТ, отражающие превращение аустенита, не применимы строго к операциям термообработки. Диаграммы дают оценку, но не дают абсолютно точной информации о микроструктуре.

Каждая диаграмма основана на одном образце сплава. Допустимые вариации легирующих элементов могут привести к различным результатам, при этом опубликованные диаграммы основаны на среднем составе. Это особенно верно для низколегированных сталей с высоким содержанием случайных элементов. Это касается и сплавов из разных стран. В странах с традиционным производством стали перерабатывается значительное количество стального лома. Этот стальной лом поступает из многих источников и может содержать стали с высоким содержанием легирующих элементов. Это может привести к получению низколегированной стали с небольшим содержанием хрома, молибдена или ванадия, что может сильно повлиять на низкую прокаливаемость бедных легированных сталей. Развивающиеся страны не имеют большого количества лома и, таким образом, создают стали, которые больше похожи на стали, первоначально разработанные много лет назад, без влияния следовых количеств легирующих элементов, повышающих прокаливаемость.

Этот стальной лом поступает из многих источников и может содержать стали с высоким содержанием легирующих элементов. Это может привести к получению низколегированной стали с небольшим содержанием хрома, молибдена или ванадия, что может сильно повлиять на низкую прокаливаемость бедных легированных сталей. Развивающиеся страны не имеют большого количества лома и, таким образом, создают стали, которые больше похожи на стали, первоначально разработанные много лет назад, без влияния следовых количеств легирующих элементов, повышающих прокаливаемость.

На многие стали не влияют изменения времени аустенизации и температуры. Однако если сталь содержит большое количество карбидообразующих элементов (хром, молибден или ванадий), то влияние температуры может быть значительным. Повышение температуры аустенизации увеличивает количество карбида в растворе. Это изменяет состав аустенита, что затем приводит к изменениям в распаде аустенита при охлаждении. Изменение времени аустенизации также может изменить характер трансформации, но этот эффект гораздо меньше.

Зная об этих ограничениях, использование изотермических кривых время-температура-преобразование может оказаться очень полезным при планировании и контроле термической обработки стали.

Если у вас есть какие-либо вопросы по этой колонке или предложения для дальнейших колонок, пожалуйста, свяжитесь с автором.

Ссылки

- Осмонд, Ф. и Стед, Дж. (1904). Микроскопический анализ металлов. Лондон: Чарльз Гриффин и компания.

- Давенпорт, Э. С., и Бейн, Э. К. (1930). «Превращение аустенита при постоянных докритических температурах». Встретил. соц. АЙМЕ, Том. 90, 117-154.

- Американское общество металлов. (1977). Атлас диаграмм изотермического превращения и превращения при охлаждении. Металлс Парк, Огайо: ASM International.

Краткое изложение фазовых превращений стали

В данной статье дается краткое изложение фазовых превращений при затвердевании и охлаждении стали.

Введение

В статье Фазовые превращения в затвердевшем состоянии подробно описаны микроструктурные изменения сталей при охлаждении. Поскольку эти превращения очень сложны, в этой обобщающей статье дается краткий обзор микроструктурных превращений. Более подробную информацию можно найти в статье Фазовые превращения сталей в затвердевшем состоянии (метастабильная система).

Поскольку эти превращения очень сложны, в этой обобщающей статье дается краткий обзор микроструктурных превращений. Более подробную информацию можно найти в статье Фазовые превращения сталей в затвердевшем состоянии (метастабильная система).

Рисунок: Обзор формирования микроструктуры сталей

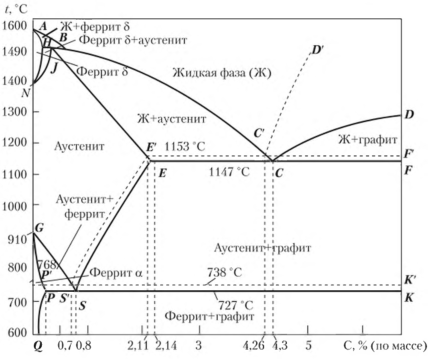

Затвердевание

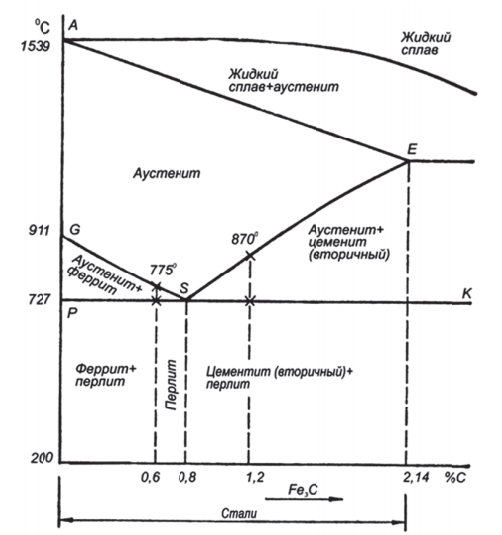

Фактический процесс затвердевания в сталях происходит независимо от содержания углерода, как и в твердом растворе сплава. На фазовой диаграмме это показано в виде типичной линзообразной области между линией ликвидуса и линией солидуса. Углерод полностью растворяется в гранецентрированной кубической решетке γ-железа сразу после затвердевания. Этот твердый раствор гранецентрированного кубического железа и встроенного в него углерода называется аустенит.

Рисунок: Фазовая диаграмма железо-углерод для затвердевания расплава

В затвердевшем состоянии диаграмма состояния железо-углерод показывает типичную горизонтальную букву «К» кристаллической смеси, в которой соответствующие компоненты нерастворимы друг в друге. Обратите внимание, что углерод в железе практически нерастворим при комнатной температуре. Поэтому фазовые превращения, которые претерпевает сталь в процессе дальнейшего охлаждения, можно рассматривать по аналогии со сплавом из смеси кристаллов. Однако фазовые превращения происходят уже в застывшем состоянии!

Обратите внимание, что углерод в железе практически нерастворим при комнатной температуре. Поэтому фазовые превращения, которые претерпевает сталь в процессе дальнейшего охлаждения, можно рассматривать по аналогии со сплавом из смеси кристаллов. Однако фазовые превращения происходят уже в застывшем состоянии!

Фазовые превращения в затвердевшем состоянии

Заэвтектоидные стали

В заэвтектоидных сталях с содержанием углерода более 0,8 % углерод в виде цементита осаждается на границах зерен при достижении предела растворимости (зернограничный цементит). Это приводит к обеднению углеродом оставшегося аустенита. В конечном итоге истощение продолжается до тех пор, пока остаточный аустенит не достигает эвтектоидного состава с содержанием углерода 0,8 % при 723°C.

Рисунок: Фазовая диаграмма железо-углерод для фазового превращения в затвердевшем состоянии

Теперь при постоянной температуре 723 °C гранецентрированный кубический аустенит начинает полностью преобразовываться в объемноцентрированную кубическую ферритную структуру. Однако углерод больше не может растворяться в решетке феррита. Поэтому углерод осаждается непосредственно из феррита в виде пластинок цементита. Эта эвтектоидная смесь зерен феррита с внедренными в нее цементитными ламелями также известна как перлит .

Однако углерод больше не может растворяться в решетке феррита. Поэтому углерод осаждается непосредственно из феррита в виде пластинок цементита. Эта эвтектоидная смесь зерен феррита с внедренными в нее цементитными ламелями также известна как перлит .

Микроструктура заэвтектоидной стали при комнатной температуре состоит из предварительно осажденного зернограничного цементита и образовавшегося перлита.

Анимация: Фазовое превращение заэвтектоидной стали

Доэвтектоидные стали

Для доэвтектоидных сталей с содержанием углерода менее 0,8 % феррит выделяется из решетки аустенита при падении температуры ниже линии γ-α-превращения, как на грани -центрированный кубический аустенит начинает трансформироваться в объемно-центрированный кубический феррит.

Углерод, который больше не может растворяться в образовавшейся решетке феррита, диффундирует в окружающую решетку аустенита, так как он все еще может поглощать углерод (недосыщенное состояние). Это приводит к накоплению углерода в оставшемся аустените. В конечном итоге обогащение продолжается до тех пор, пока остаточный аустенит не достигнет эвтектоидного состава с содержанием углерода 0,8 % при 723 °C.

В конечном итоге обогащение продолжается до тех пор, пока остаточный аустенит не достигнет эвтектоидного состава с содержанием углерода 0,8 % при 723 °C.

Теперь остаточный аустенит снова превращается в перлит. Обратите внимание, что образование перлита всегда одинаково, независимо от содержания углерода в стали.

Таким образом, при комнатной температуре микроструктура доэвтектоидной стали состоит из ранее отделенных зерен феррита и образовавшегося перлита.

Анимация: Фазовое превращение доэвтектоидной стали

Эвтектоидные стали

В эвтектоидной стали с ровно 0,8 % углерода аустенит с самого начала имеет эвтектоидный состав. Таким образом, перлит будет образовываться непосредственно из аустенита без процессов выделения.

Микроструктура эвтектоидной стали состоит только из зерен перлита при комнатной температуре.

Обратите внимание, что микроструктура стали всегда состоит из двух фаз феррита и цементита, независимо от того, является ли сталь доэвтектоидной (гипоперлитной) или заэвтектоидной (гиперперлитной) сталью.

5

5