Содержание

Общее устройство и работа кривошипно-шатунного механизма

Общее устройство и работа кривошипно-шатунного механизма

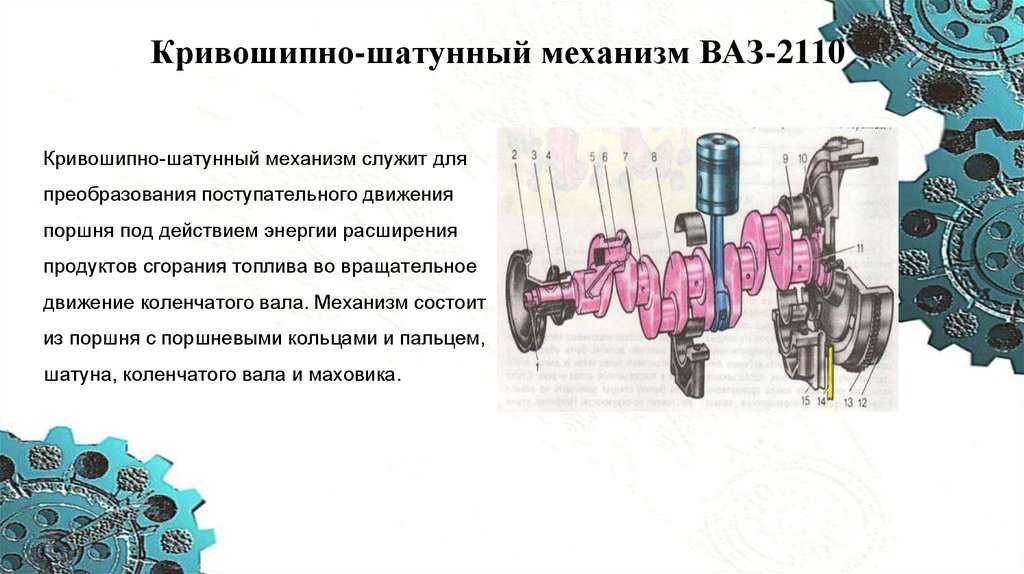

Кривошипно-шатунный механизм является основой двигателя внутреннего сгорания. Он состоит из следующих основных деталей: гильз цилиндров, установленных в блок-картере, головки, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала с подшипниками и маховиком и поддона картера.

На данном рисунке изображен разрез двигателя Д-240. Цилиндры здесь размещены в блоке двигателя вертикально в один ряд. Сверху цилиндры закрываются общей головкой. Для надежного уплотнения полостей цилиндров в разъем блока и головки укладывается уплотнительная прокладка.

Поршни имеют пружинящие уплотнительные и масляные кольца. При помощи поршневых пальцев поршни шарнирно связаны с шатунами. Нижние концы шатунов имеют разъемы и шарнирно соединяются с коленчатым валом. В нижнюю расточку шатунов заложены вкладыши подшипников скольжения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Коленчатый вал укладывается в разъемные подшипники блока двигателя. На переднем конце коленчатого вала крепятся приводные детали: шкив, шестерни; на заднем — маховик.

Замкнутая полость, в которой вращается коленчатый вал и находится рабочий запас смазочного масла, называется картером. Он образуется нижней частью блока двигателя и поддоном, который крепится к блоку снизу. В плоскость разъема блока и поддона картера устанавливается уплотнительная прокладка.

Блок цилиндров и верхняя часть картера представляют собой деталь, которую называют блок-картером.

К блок-картеру и его головке, составляющим остов двигателя, крепятся детали и узлы других механизмов и систем двигателя.

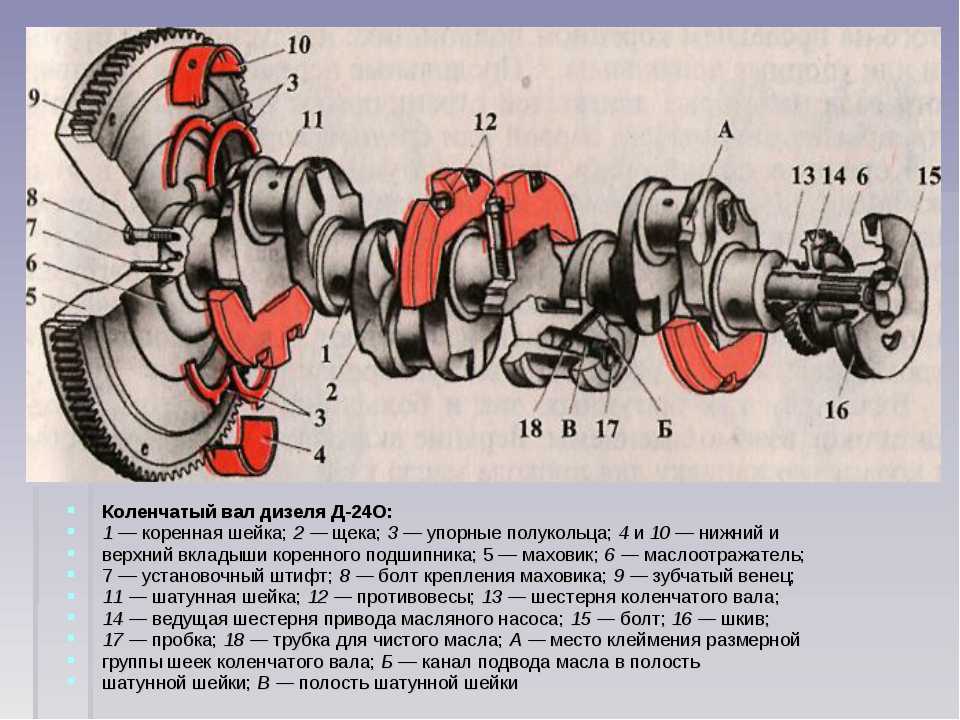

Рис. 1. Разрез двигателя Д-240:

1 — шатун; 2 — маслосъемные кольца; 3 — уплотняющая часть поршня с компрессионными кольцами; 4 — камера сгорания в днище поршня; 5 — валик коромысел; 6 — клапан; 7 — опорная шайба пружин клапана; 8 — сухари крепления опорной шайбы на клапане; 9 — пружины клапана; 10 — направляющая втулка клапана; 11 — гильза цилиндра; 12 — стойка валика коромысел; 13 — регулировочный болт; 14 — контргайка; 15 — коромысло; 16 — штанги; /7 — головка цилиндров; 18 — прокладка головки цилиндров; 19 — вентилятор; 20 — шкив привода вентилятора; 21 — шестерня распределительного вала; 22 — промежуточная шестерня распределения; 23 — шкив коленчатого вала; 24 — шестерня распределения коленчатого вала; 25 — ведущая шестерня привода масляного насоса; 26 — уплотнение поддона картера; 27 — шестерня привода масляного насоса; 28 — маслоприемник; 29 — распределительный вал; 30 — толкатель; 31 — уплотняющие резиновые кольца гильзы цилиндров; 32 — поршневой палец; 33 — поддон картера; 34 — коленчатый вал; 35 — коренной подшипник коленчатого вала; 36 — перегородки нижней части блок-картера; 37 — маховик; 38 — блок-картер

Детали кривошипно-шатунного механизма во время работы двигателя испытывают как силовые, так и тепловые нагрузки.

Силовая нагрузка складывается из давления газов, сил инерции возвратно-поступательно и вращательно движущихся масс, сил трения и полезного сопротивления, нагрузки от упругих колебаний.

Максимальная сила давления газов Ргна поршень карбюраторного двигателя составляет 12…13 кН. Поршень дизеля испытывает давление газов порядка 45…100 кН.

Центробежная сила Рц у автомобильных и тракторных двигателей достигает 3…9 кН.

Упругие колебания деталей двигателя возникают вследствие того, что силы давления газов и силы инерции являются периодически изменяющимися. Дополнительные напряжения в деталях при упругих колебаниях, складываясь с основными напряжениями, могут приводить к разрушению деталей. Суммарные напряжения достигают максимума при явлениях резонанса.

Для ослабления вредного действия упругих колебаний детали двигателя делают достаточно жесткими из материалов с высоким пределом выносливости.

Тепловая нагрузка приводит к снижению механических свойств металлов, появлению тепловых напряжений, изменению формы деталей и зазора между ними, ухудшению условий смазки и т. п. Поэтому тепловой режим работы двигателя должен соответствовать расчетному и не вызывать нарушений в работе его деталей и узлов.

п. Поэтому тепловой режим работы двигателя должен соответствовать расчетному и не вызывать нарушений в работе его деталей и узлов.

Детали кривошипно-шатунного механизма, работающие в условиях больших знакопеременных нагрузок, упругих колебаний и высокой температуры, должны иметь достаточную прочность, жесткость и износостойкость.

Кривошипно-шатунный механизм должен быть компактным и легким. Уменьшение массы движущихся относительно остова двигателя деталей при сохранении их прочности и жесткости снижает инерционные силы, а следовательно, нагрузки и износ деталей.

Для уменьшения утечки газов из цилиндров детали, образующие рабочие полости (цилиндры, поршни с кольцами, головки с прокладками), должны постоянно поддерживать требуемую герметичность цилиндров.

Устройство деталей кривошипно-шатунного механизма и компоновка его узлов на двигателе должны обеспечивать простоту технического обслуживания и ремонта.

Назначение , техническая характеристика и общее устройство кривошипно-шатунного механизма.

Назначение

:

кривошипно-шатунный

механизм служит для осуществления

рабочего цикла двигателя и преобразования

прямолинейного возвратно-поступательного

движения поршня во вращательное движение

коленчатого вала.

Техническая

характеристика КШМ :

1.

Тип

— оксиальный

2.

Материал

блока цилиндров —

чугун серый, специальный

3.

Гильзы

цилиндров

— мокрые, отлиты из специального

чугуна

4.

Головки

цилиндров

— две, отлиты из серого

специального чугуна

5.

Коленчатый

вал

— стальной кованый с привертными

противовесами

6.

Число опор коленчатого вала

— 5

7.

Материал

поршня

— алюминиевый сплав

8.

Число

поршневых колец

компрессионных

— 3

маслосъемных

— 2

9.

Поршневые

пальцы —

плавающего типа

10.

Шатуны

—

стальные кованные

11.

Маховик

—

чугунный со

стальным зубчатым венцом

Кривошипно-шатунный

механизм состоит из

:

—

неподвижных деталей,

—

подвижных деталей.

Неподвижные

детали КШМ:

Блок-картер.

Гильзы цилиндров.

Головки

цилиндров.

Крышки

головок цилиндров.Крышка

распределительных шестерен.Картер

маховика.Крышки

коренных подшипников.Поддон.

Подвижные

детали КШМ:

Коленчатый вал

Шатун

Поршень.

Поршневой палец.

Поршневые

кольца.Маховик.

Блок-картер

– является основной корпусной деталью

двигателя и служит основанием для

размещения и крепления механизмов и

систем двигателя. Представляет собой

жесткую пространственную отливку из

низколегированного серого чугуна с

точно обработанными посадочными местами

для гильз цилиндров, вкладышей подшипников

коленчатого вала, втулок распределительного

вала и топливного насоса высокого

давления. Отливка подвергается

искусственному старению для снятия

термических напряжений, что позволяет

блоку сохранить правильные геометрические

формы и размеры в процессе эксплуатации.

Блок растачивается в сборе с крышками

коренных опор, поэтому они не взаимозаменяемы

и устанавливаются в определенном

положении.

В

верхней части блок-картера под углом

90º расположены два ряда цилиндровых

гнезд с привалочными поверхностями под

головки цилиндров. Правый ряд цилиндров

Правый ряд цилиндров

смещен относительно левого вперед на

35 мм, что обусловлено установкой двух

шатунов на общую шатунную шейку

коленчатого вала. На привалочных

поверхностях под крепление головок

цилиндров выполнены литые отверстия

для прохода штанг толкателей, отверстия

для слива масла из полости клапанного

механизма головки, для перепуска воды

из водяной рубашки блока в головку

цилиндров.

Картерное

пространство блока цилиндров разделено

поперечными перегородками на отсеки,

в каждом из которых расположены по

одному цилиндру левого и правого рядов.

Внутри

блока выполнены водяные каналы, масляные

каналы системы смазки.

В

развале блока цилиндров расположены

постели для установки топливного насоса

высокого давления.

В нижней части

блока выполнены постели для установки

коленчатого вала. Снизу блок-картер

закрыт поддоном, который одновременно

служит емкостью системы смазки двигателя.

К переднему торцу

блока болтами крепится литая крышка

шестерен газораспределения и привода

агрегатов.

К заднему торцу

блока крепится картер маховика.

Гильзы

цилиндров

– служат полостью для осуществления

рабочего цикла и являются направляющими

для движения поршня.

Гильзы

цилиндров мокрые, толстостенные,

отливаются из специального чугуна с

перлитной структурой. Внутренняя

поверхность гильзы, называемая зеркалом

цилиндра, закаливается токами высокой

частоты и обрабатывается до чистоты с

высотой микро шероховатостей 0,2-0,5 мкм.

Для получения

оптимального зазора гильза-поршень

гильзы по внутреннему диаметру разделяются

на четыре размерные группы, обозначаемые

буквами А, АА, ААА, АААА. Обозначение

размерной группы наносится на верхнем

торце бурта гильзы. При комплектации

двигателя в каждый цилиндр устанавливаются

гильзы и поршни одной размерной группы.

Наружная поверхность

гильзы имеет два обработанных пояса,

которыми гильза фиксируется в

соответствующих расточках блока

цилиндров.

В

нижнем поясе гильзы выполнены две

канавки прямоугольного сечения, в

которых устанавливаются резиновые

уплотнительные кольца для предотвращения

попадания охлаждающей жидкости из

рубашки охлаждения в полость масляного

картера двигателя.

Головка

цилиндров

— служит для закрытия рабочей полости

цилиндров, а также основанием для

размещения деталей газораспределительного

механизма.

В

головке цилиндров размещены клапаны с

пружинами, коромысла клапанов, стойки

коромысел и форсунки. Для обеспечения

отвода тепла головка цилиндров имеет

водяную рубашку, сообщающуюся с рубашкой

блока.

Две

головки двигателя полностью взаимозаменяемы

и представляют собой цельные отливки

из низколегированного серого чугуна.

Головки цилиндров крепятся к блоку

шпильками.

Гайки крепления головок затягиваются

крутящим моментом 22-24 кгм на холодном

двигателе, на нагретом до нормальной

рабочей температуры двигателе момент

затяжки увеличивается до 24-26 кгм. Стык

Стык

головки цилиндров и блока уплотняется

прокладкой с окантовками цилиндровых

отверстий и отверстий для прохода

охлаждающей жидкости.

Прокладка головки

цилиндров

предназначена для уплотнения газового

стыка между головкой и блоком.

Изготавливается из асбостального листа

толщиной 1,4 мм. Цилиндровые отверстия

прокладки имеют окантовку из листовой

стали, окантовки водяных отверстий

медные. При установке и креплении головок

на двигатель следует учитывать, что

провкладка может быть установлена на

шпильки только в одном положении.

Головки

блока закрываются крышками. Крышки

головок цилиндров

– штампованные из листовой стали,

крепятся к головкам цилиндров винтами

с пластмассовыми головками. В одну из

крышек вварена маслоналивная горловина

для заправки двигателя маслом.

Крышка

распределительных шестерен

закрывает привод распределительного

вала и является гнездом для установки

элементов уплотнения носка коленчатого

вала. В полости между крышкой и передней

В полости между крышкой и передней

стенкой блока расположены передний

противовес системы уравновешивания

двигателя, шестерни привода топливного

насоса и механизма газораспределения.

К нижней плоскости крышки крепится

масляный поддон, а к верхней – верхняя

крышка блока. Отлита из алюминиевого

сплава. Крепится к блоку цилиндров

болтами с уплотнением стыка паронитовой

прокладкой. С левой стороны крышки

имеется резьбовое отверстие для

установки масломерной линейки. На

специальной площадке на переднем

торце крышки нанесены метки для установки

угла опережения впрыска топлива.

Кожух

маховика

— закрывает полость масляного картера

двигателя сзади. Отлит из специального

серого чугуна. Внизу имеет люк для

доступа к зубчатому венцу маховика при

выполнении регулировочных работ.

Крышки

коренных подшипников

— являются съемной частью коренных опор

и постелью для установки вкладышей

коренных подшипников коленчатого вала.

На задней коренной опоре с обеих сторон

выполнены цилиндрические выточки для

установки упорных полуколец коленчатого

вала, которые удерживают вал от осевых

смещений. Крышки коренных подшипников

Крышки коренных подшипников

необходимо устанавливать строго в свои

гнезда и определенной стороной, т.к.

они совместно с блоком обрабатываются.

Каждая

крышка имеет порядковый номер опоры,

нумерация которых начинается от переднего

торца блока. Болты крепления крышек

коренных подшипников затягивают с

моментом 300-320 н.м. (30-32Кгм). Верхние и

нижние вкладыши коренных подшипников

не взаимозаменяемые.

Поддон

— закрывает картер двигателя снизу и

является резервуаром для хранения

масла. Стальной, штампованный, со сливной

магнитной пробкой.

Подвижные детали

КШМ

Поршень

— служит для восприятия давления газов

и осуществления вспомогательных тактов.

Изготовлен из высококремнистого

алюминиевого сплава.

Состоит:

днище;

головка;

юбка;

бобышки.

В днище поршня

выполнена тороидальной формы камера

сгорания, которая обеспечивает

равномерное распределение тепла от

днища к юбке поршня. Внутри поршня

имеются две бобышки с отверстиями

под поршневой палец. На верхней части

поверхности головки поршня и юбке

проточены канавки для установки

компрессионных и маслосъемных колец.

По окружности канавок, в которых размещены

маслосъемные кольца, просверлены

сквозные отверстия для отвода масла в

картер двигателя. Поршни имеют четыре

размерные группы, обозначенные клеймами

А, АА, ААА, АААА на днищах поршней. Каждый

цилиндр двигателя при сборке комплектуется

поршнем и гильзой одной размерной

группы.

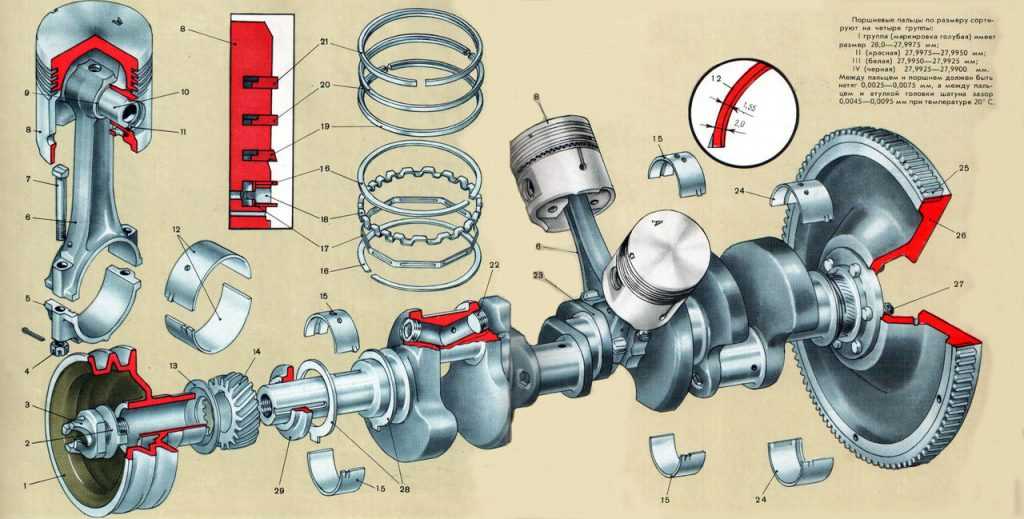

Поршневые

кольца

— обеспечивают герметичность рабочей

поверхности цилиндра, отвод теплоты от

головки поршня и удаления излишков

масла с

зеркала

цилиндра. По своему назначению поршневые

кольца разделяются на компрессионные

и маслосъемные.

На каждом поршне

устанавливаются три компрессионных и

два маслосъемных кольца.

Компрессионные

кольца

изготавливаются из высокопрочного

чугуна трапецеидальной формы. Рабочая

поверхность верхнего компрессионного

кольца покрыта слоем пористого хрома.

Два нижних компрессионных кольца покрыты

слоем олова для лучшей приработки колец

к гильзе. Компрессионные кольца скошенной

поверхностью устанавливаются в

сторону днища (вверх), а замки смежных

колец на180°.

Маслосъемные

кольца

имеют прямоугольное сечение. В

середине колец выполнено по 10 пазов для

прохода масла, снимаемого кольцами со

стенок цилиндра.

Поршневой

палец

— служит шарнирным соединением между

поршнем и шатуном. Пустотелый, плавающего

типа, стальной. Наружная поверхность

пальца центрируется на глубину 1,0-1,4 мм.

и подвергается закалке и отпуску. Осевое

перемещение пальца ограничивается

стопорными кольцами. Поршневой палец

в поршень устанавливается с натягом.

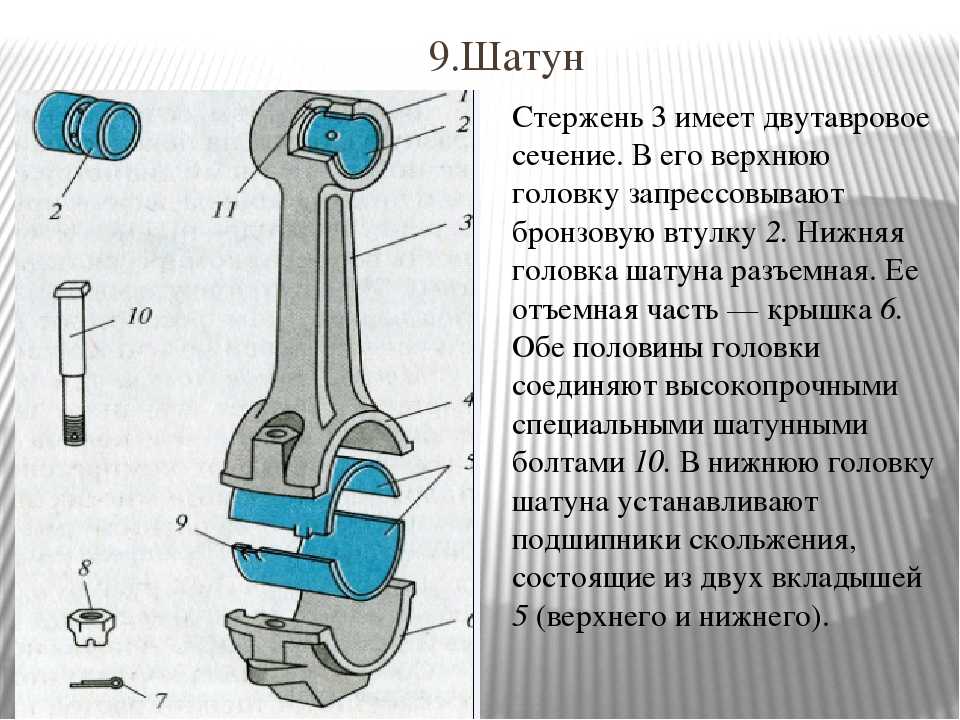

Шатун

— передает усилия от поршневого пальца

на коленчатый вал и участвует в

осуществлении вспомогательных тактов.

Тип — стальной, кованый, двутаврового

сечения, с косым разъемом и зубчатым

стыком.

Состоит:

Крышка к нижней

головке шатуна крепится двумя болтами.

В верхнюю головку шатуна запрессована

бронзовая втулка, являющаяся подшипником

скольжения. В нижнюю головку шатуна

устанавливаются два взаимозаменяемых

вкладыша со стальным основанием, залитым

свинцовистой бронзой. Вдоль тела шатуна

выполнен канал для подачи масла к

поршневому пальцу. На крышке и шатуне

со стороны короткого болта выбит

порядковый номер цилиндра. На стыке со

стороны длинного болта выбиты метки

спаренности. При сборке шатуна с поршнем

смещение камеры в поршне должно быть

направлено в сторону высокой бобышки

нижней крышки шатуна.

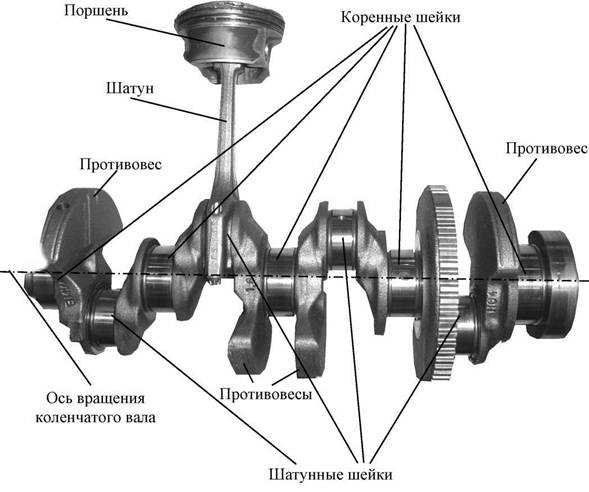

Коленчатый

вал

— воспринимает усилия от шатунов и

преобразует его в крутящий момент,

а также обеспечивает привод вспомогательных

механизмов и приборов. Тип: стальной,

штампованный, полноопорный.

Состоит из:

5 коренных шеек;

4 шатунных шеек;

противовесов;

— носка, хвостовика

Шатунные шейки

вала имеют внутренние полости, закрытые

заглушками, где масло подвергается

дополнительной центробежной очистке.

Полости шатунных шеек сообщаются

посредством наклонных каналов с

поперечными каналами в коренных шейках.

От осевых смещений

коленчатый вал удерживается четырьмя

бронзовыми полукольцами. Носок и

хвостовик коленчатого вала уплотняются

резиновыми самоподвижными сальниками.

Маховик

уменьшает неравномерность вращения

коленчатого вала, выводит поршни из

мертвых точек и обеспечивает пуск

двигателя стартером. Отлит из серого

чугуна и крепится болтами к хвостовику

коленчатого вала. Маховик фиксируется

относительно шеек коленчатого вала

штифтами. Зубчатый венец маховика служит

для пуска двигателя стартером. На

наружной поверхности маховика имеется

12 радиальных отверстий для проворачивания

коленчатого вала при регулировках

двигателя, а также нанесены метки для

регулировки угла опережения впрыска

топлива.

Танковая энциклопедия, первый онлайн-музей танков

- Бразильские колесные транспортные средства времен холодной войны

Даррен Хейз

/ 6 марта 2023 г.

Бразилия (конец 1970-х) Бронетранспортер — построен 1 прототип Когда Engesa начала производство Cascavel и Urutu в…

Подробнее

- Итальянские САУ времен Второй мировой войны

- Броня RSI времен Второй мировой войны

Артуро Джусти

/ 4 марта 2023 г.

Королевство Италия/Repubblica Sociale Italiana (1942-1945) Самоходка – построено 146 (1 прототип + 145 серийных) Semovente M42M da…

Подробнее

- Холодная война, Бразилия CCL X1

Даррен Хейз

/ 1 марта 2023 г.

Федеративная Республика Бразилия (1976-1988 гг.) Гусеничный мостоукладчик — 1 прототип и 4 построенных В 1973 г. Бразилия начала разработку…

Подробнее

- Современная сербская броня

Марко Пантелич

/ 27 февраля 2023 г.

Республика Сербия (2016 г.) Беспилотная платформа с дистанционным управлением – 10+ построенных В последние годы большинство современных армий по всему миру. ..

..

Подробнее

- Западногерманские прототипы холодной войны

Даррен Хейз

/ 25 февраля 2023 г.

Федеративная Республика Германия — 1959 г. Истребитель танков — построен 1 прототип и 1 прототип из низкоуглеродистой стали Когда Запад…

Подробнее

Если вы интересуетесь историей в целом и войной в частности, «Танковая энциклопедия» — это место, где можно найти ВСЕ бронетранспортеры, которые когда-либо бороздили поле боя, от «сухопутных броненосцев» Герберта Уэллса до новейших основных боевых танков, наши статьи охватывают все эпохи разработка бронетехники и охватывает широкий спектр конструкций бронетехники, от мостоукладчиков и инженерных машин до истребителей танков и бронетранспортеров. Вы также можете найти статьи о «мягкой» технике, противотанковом вооружении, тактике, боях и технике. Десять лет занудной одержимости гусеничными моделями.

Танковая энциклопедия продолжает находиться в стадии разработки, и здесь вы, читатель, можете помочь. Если вы обнаружите, что чего-то не хватает, добавьте это в наш список Public Suggestion . И пожалуйста, поддержите нас!

Товарищи на гусеницах

Четыре эпохи, которые мы освещаем:

Первая мировая война: грязь, колючая проволока и окопы Великобритания и Франция начали разработку танков для прорыва вражеских линий. Они предназначались для проникновения на нейтральную полосу, но танк быстро превратился в машину для убийств, интегрированную в общевойсковые операции.

Вторая мировая война: испытательный полигон для боевых бронированных машин: Впервые большое количество танков и бронетехники будет сражаться друг с другом. От джунглей тихоокеанских атоллов до засушливых пустынь Ливии, ледяных и ветреных степей Советского Союза и дождливых бокажей Нормандии.

Холодная война: Восток против Запада: Две противоборствующие сверхдержавы привели к расколу мира на Восток и Запад. США и СССР вместе со своими альянсами создали новое поколение бронетехники, извлекая уроки из многочисленных опосредованных войн.

США и СССР вместе со своими альянсами создали новое поколение бронетехники, извлекая уроки из многочисленных опосредованных войн.

Современная эпоха: танки все еще актуальны?: Несмотря на многочисленные пророчества, предвещающие кончину танков, бронетехника по-прежнему остается важной отраслью вооруженных сил всего мира. Нет никаких признаков того, что это скоро изменится, поскольку разработка танков продолжает адаптироваться к современному полю боя.

⚠ Об иллюстрациях на сайте:

Вы можете свободно использовать и публиковать иллюстрации танков/ББМ на этом сайте только ДЛЯ ЛИЧНОГО ИСПОЛЬЗОВАНИЯ. Для любого коммерческого использования , в том числе на YouTube (поскольку в большинстве видеороликов используется реклама), свяжитесь с нами, заполнив контактную форму . Tank Encyclopedia может предлагать лицензии для одноразового использования или глобальные лицензии для более широкого и долгосрочного использования.

При участии (уже десять лет!)

Партнерские сайты

Сообщество

Более 60 участников и авторов из многих стран, включая писателей, корректоров, исследователей, переводчиков, иллюстраторов, фотографов, менеджеров сообществ, документалистов и признанных авторов .

Удивительный материал

Более 3000 специальных иллюстраций от десятков авторов, десятки тысяч фотографий и данных. Охвачены все эпохи, все страны.

Для всех

Один из лучших информационных центров по доспехам. Прикрытие всех боевых бронированных машин мира. Для историков, моделистов или энтузиастов.

Подпишитесь на нас в Twitter

Твиты от tanksenc Follow @tanksenc

Методика проектирования общего расположения судна

При проектировании нового корабля одним из основных этапов разработки концепции является проектирование его общей компоновки и выделение надлежащих помещений в соответствии с требованиями владельца и функциональностью корабля. Корабельный архитектор должен принять решение об общей компоновке корабля, в зависимости от многих конструктивных ограничений, которые упоминаются в технических спецификациях контракта.

Корабельный архитектор должен принять решение об общей компоновке корабля, в зависимости от многих конструктивных ограничений, которые упоминаются в технических спецификациях контракта.

Так как же определить общую компоновку корабля и разработать наиболее оптимальную для данного проекта?

Поскольку почти все корабли имеют что-то уникальное в своем общем расположении, для них не существует специальной процедуры с установленными правилами. Но, несмотря на это, военно-морской архитектор должен знать основную процедуру, которой необходимо следовать, чтобы прийти к оптимальному проекту. В этой статье мы обсудим общую процедуру, которой следуют в отрасли проектирования судов.

Первоначально, чтобы иметь визуальное представление о размерах корабля, начертите контур вида в профиль, основной палубы или самой верхней палубы, влияющей на продольную прочность, и палубы полубака. На некоторых кораблях верхняя палуба ступенчатая, т.е. имеет ют в корме. Убедитесь, что вы показываете это в виде профиля и в виде контура палубы.

Рисунок 1: Профиль судна вместимостью 500 пассажиров. Рисунок 2: План главной палубы и шлюпочной палубы. достигается (в соответствии с правилами ILLC) для снижения влажности палубы

После того, как начерчен план профиля, первое, что должен сделать проектировщик, — это определиться с набором и шагом шпангоута корабля. Набор, будь то продольный или поперечный, определяется исходя из длины судна. Как правило, все суда длиной более 120 м имеют продольное усиление.

Рисунок 3: Обратите внимание, как показано расстояние между кадрами на чертеже

Расстояние между кадрами затем рассчитывается по формуле, указанной в своде правил уполномоченного классификационного общества. Значение, полученное по формуле, обычно округляется до ближайших сотен или пятидесятых, чтобы упростить производство и дизайн.

Далее необходимо отметить выбранное расстояние между кадрами на чертеже. Это расстояние между кадрами теперь будет действовать как масштаб на чертеже, помогая вам найти каждую точку на корабле.

Теперь вы должны разделить корабль на определенное количество водонепроницаемых отсеков, которое определяется правилами деления на отсеки, установленными классификационным обществом. В правилах указывается общее количество водонепроницаемых поперечных переборок, необходимых для сохранения водонепроницаемости корабля. Судно обычно имеет четыре типа поперечных переборок:

- Таранная переборка форпика

- Афтерпиковая переборка

- Переборка на каждом конце машинного отделения

- Поперечные переборки в районе грузовых трюмов

После того, как количество переборок определено, необходимо соответствующим образом спланировать длину и количество трюмов. Обычные поперечные водонепроницаемые переборки в трюмах должны располагаться с достаточно одинаковыми интервалами. В тех случаях, когда неравномерное размещение неизбежно, а длина трюма необычно велика, поперечная прочность судна должна поддерживаться за счет дополнительных шпангоутов, увеличенного набора и т. д.

В тех случаях, когда неравномерное размещение неизбежно, а длина трюма необычно велика, поперечная прочность судна должна поддерживаться за счет дополнительных шпангоутов, увеличенного набора и т. д.

В некоторых случаях определенное количество переборок может мешать функционированию корабля или специфическим требованиям конкретного вида торговли. Предложения об отказе от одной или нескольких поперечных переборок в таких случаях могут быть рассмотрены классификационным обществом при условии, что это не повлияет на водонепроницаемость судна.

Как определить положение форпиковой переборки?

- Расстояние от форпиковой ударной переборки до носового перпендикуляра определяется на основе формул, предписанных уполномоченным классификационным обществом. Обычно классовое общество дает вам две формулы. Один, чтобы указать минимальное расстояние от форпиковой переборки в корму от носового перпендикуляра. Другое, указать максимальное расстояние от форпиковой переборки в корму от носового перпендикуляра

- Вы, как проектировщик, должны обеспечить форпиковые таранные переборки в указанных выше пределах, в зависимости от размеров форпиковой балластной цистерны, якорного оборудования и размеров цепного рундука

Как определить положение форпиковой переборки?

При выборе положения ахтерпиковой переборки или кормовой переборки машинного отделения учитываются следующие соображения. Сначала фиксируется положение передней переборки машинного отделения в соответствии с положением и длиной трюмов. Как только это будет сделано, необходимо оставить около четырех шпангоутов, прежде чем разместить главный двигатель позади носовой переборки машинного отделения. То есть оставить место для обслуживания и работы экипажа.

Сначала фиксируется положение передней переборки машинного отделения в соответствии с положением и длиной трюмов. Как только это будет сделано, необходимо оставить около четырех шпангоутов, прежде чем разместить главный двигатель позади носовой переборки машинного отделения. То есть оставить место для обслуживания и работы экипажа.

За пустым пространством длина машинного отделения определяется в зависимости от длины главного двигателя и длины промежуточного вала. Теперь промежуточный вал соединен с гребным валом фланцевым соединением. Соединительный фланец между промежуточным валом и карданным валом должен располагаться в самом машинном отделении. Сразу за соединительным фланцем расположена кормовая переборка машинного отделения.

Гребной вал проходит от задней части переборки машинного отделения и соединяется с гребным винтом через ахтерштевень.

Во многих случаях положение двигателя от кормовой переборки также определяется вместимостью ахтерпиковой балластной цистерны, которая всегда находится позади ахтерпиковой переборки. Вместимость танка оценивается путем расчета дифферента и остойчивости, что является очень предварительной стадией проектирования. Но длина двигателя и вала определяется на сравнительно более позднем этапе. Это должно дать вам представление о том, насколько итеративным является процесс проектирования корабля.

Вместимость танка оценивается путем расчета дифферента и остойчивости, что является очень предварительной стадией проектирования. Но длина двигателя и вала определяется на сравнительно более позднем этапе. Это должно дать вам представление о том, насколько итеративным является процесс проектирования корабля.

Рис. 4: Положение 9 ахтерпиковой переборки0064 Как обустроить грузовые помещения?

Все грузовое пространство необходимо разделить на грузовые трюмы, установив указанное количество поперечных водонепроницаемых переборок. Продольное положение переборок может быть определено в соответствии с несколькими принципами требований к грузу:

- Трюмы должны быть по возможности одинаковой длины

- В некоторых случаях, когда это необходимо, проектируются чередующиеся большие и малые трюмы для удовлетворения требований к грузу для различных рейсов и условий груза. Обычно это делается для сухогрузов, танкеров-продуктовозов и контейнеровозов 9.

0004

0004 - Иногда один большой грузовой отсек (для крупных многоцелевых транспортных средств)

На нефтяных танкерах и контейнеровозах должны быть приняты решения относительно продольных переборок с учетом предотвращения эффекта свободной поверхности, обеспечения надлежащего распределения груза и характеристик погрузочно-разгрузочных работ.

В случае навалочных судов необходимо учитывать наклон наклонной переборки крыши танка. Наклон танка должен быть больше угла естественного откоса груза, который обычно составляет около 30 градусов. Наклон нижнего резервуара обычно поддерживается на уровне 45 градусов.

При общем расположении высота двойного дна должна быть четко показана, чтобы обеспечить правильную оценку и представление плана резервуара. Поэтому проектировщик должен оценить высоту двойного дна, используя соответствующую формулу, указанную в правилах уполномоченного классового общества.

Определите высоту твин-деки. Судам, которые перевозят упакованный груз и автомобили, требуется больше места на палубе для достижения максимальной вместимости. Для увеличения общей площади палубы на этих кораблях предусмотрено несколько твиндеков. Высота каждой твиндеки должна быть достаточной для размещения груза, который должен быть на ней размещен.

Для увеличения общей площади палубы на этих кораблях предусмотрено несколько твиндеков. Высота каждой твиндеки должна быть достаточной для размещения груза, который должен быть на ней размещен.

Это соображение о твиндеке, однако, не требуется для грузовых судов, основанных на объемах, таких как нефтяные танкеры, химовозы и балкеры. А в случае контейнеровозов верхняя часть каждого контейнера служит полом для размещения над ним следующего контейнера, поэтому контейнеровозам не требуется твин-палуба для размещения груза.

После принятия решения о вместимости и размерах грузовых трюмов, размерах люковых отверстий и люковых закрытий.

Вместимость балластных танков и схема танков

Балластная вода требуется для порожнего рейса, чтобы иметь надлежащую осадку, дифферент и остойчивость.

Чрезмерная емкость балласта — это плохо, так как это дорого и занимает полезное пространство. Вместимость балласта должна быть такой, чтобы обеспечить полное погружение гребного винта в кормовой части и переднюю осадку не слишком малую, чтобы избежать вредного воздействия захлопывания.

Приблизительно в балластном рейсе водоизмещение составляет 0,5 полного водоизмещения, что составляет около 0,55 полной осадки. Распределение балласта должно быть таким, чтобы в этих условиях не возникал чрезмерный заклинивающий момент. Таким образом, проектировщик должен всегда следить за тем, чтобы бак балластной воды был отделен от любого другого жидкостного танка.

Рисунок 5: План верхней части резервуара и план резервуара

Есть несколько других моментов, которые проектировщик должен учитывать при размещении резервуаров для судов:

- Доступ не требуется, кроме как для очистки и обслуживания. Сверху и предпочтительно в диагональных углах резервуаров должны быть предусмотрены минимум два люка, чтобы они находились на максимальном расстоянии друг от друга

- Резервуары и трубопроводы, по которым проходит определенный тип жидкости, должны быть отделены от тех, по которым проходит другой тип жидкости. Они также должны иметь разную цветовую кодировку

- Резервуар пресной воды не должен иметь смежных резервуаров.

Таким образом, резервуар с пресной водой и любой другой резервуар должны быть разделены коффердамом. По той же причине баки FW нельзя размещать ниже грузовой ватерлинии

Таким образом, резервуар с пресной водой и любой другой резервуар должны быть разделены коффердамом. По той же причине баки FW нельзя размещать ниже грузовой ватерлинии

.

- Поскольку общее количество перевозимой жидкости относительно невелико, цистерны могут быть удобно расположены в нижних частях для повышения поперечной устойчивости судна

- Чтобы упростить расположение трубопроводов и общую длину трубопроводов, резервуары с пресной водой должны располагаться рядом с машинным отделением, а также с жилыми помещениями. Резервуары с грязным маслом и мазутом должны находиться рядом с машинным отделением. Резервуары для грязного масла и шлама могут быть удобно расположены в двойном дне машинного отделения

- Цистерны W. должны быть хорошо распределены по всей длине и ширине судна, чтобы помочь судну достичь своих требований по остойчивости и дифференту. Трубопроводы не должны проходить внутри цистерн с другой жидкостью, т. е. трубопровод для жидкого топлива не должен проходить через какие-либо танки балластных вод

- Расходные баки (мазутное топливо, грязное масло и пресная вода) должны быть расположены таким образом, чтобы их расход не вызывал ненужного неблагоприятного дифферента.

Они не должны вызывать излишне неблагоприятных эффектов свободной поверхности. Таким образом, эти резервуары должны быть разделены на более мелкие резервуары с уменьшенным дыханием. Однако слишком большое количество небольших резервуаров усложнит систему трубопроводов

Они не должны вызывать излишне неблагоприятных эффектов свободной поверхности. Таким образом, эти резервуары должны быть разделены на более мелкие резервуары с уменьшенным дыханием. Однако слишком большое количество небольших резервуаров усложнит систему трубопроводов

- W. цистерны либо полностью спрессованы, либо пустые балластные цистерны должны быть распределены по всей длине судна с достаточной вместимостью в пиковых цистернах, чтобы обеспечить требуемый дифферент и остойчивость

- Цистерны должны быть расположены симметрично относительно осевой линии судна, чтобы не ощущалось отрицательное влияние крена. При наличии такого эффекта (аварийная остойчивость) может быть предусмотрена перемычка между танками левого и правого борта

- Границы танков с двойным дном, диптанков и т. д. должны быть спроектированы таким образом, чтобы выдерживать приложенное гидростатическое давление

- Распределение баков не должно отрицательно сказываться на продольной прочности каркаса

Наконец, важно понимать и знать, что общий вид любого судна будет состоять из чертежей следующих видов:

- Вид в профиль (обычно вид с правого борта)

- Секции миделя (вид сзади и вид спереди)

- План главной палубы (также показана планировка жилых помещений)

- План навигационной палубы.

0004

0004 Таким образом, резервуар с пресной водой и любой другой резервуар должны быть разделены коффердамом. По той же причине баки FW нельзя размещать ниже грузовой ватерлинии

Таким образом, резервуар с пресной водой и любой другой резервуар должны быть разделены коффердамом. По той же причине баки FW нельзя размещать ниже грузовой ватерлинии Они не должны вызывать излишне неблагоприятных эффектов свободной поверхности. Таким образом, эти резервуары должны быть разделены на более мелкие резервуары с уменьшенным дыханием. Однако слишком большое количество небольших резервуаров усложнит систему трубопроводов

Они не должны вызывать излишне неблагоприятных эффектов свободной поверхности. Таким образом, эти резервуары должны быть разделены на более мелкие резервуары с уменьшенным дыханием. Однако слишком большое количество небольших резервуаров усложнит систему трубопроводов