Содержание

Устройство, Принцип Работы и Назначении, Основные Неисправности, Способы Диагностики и Ремонта

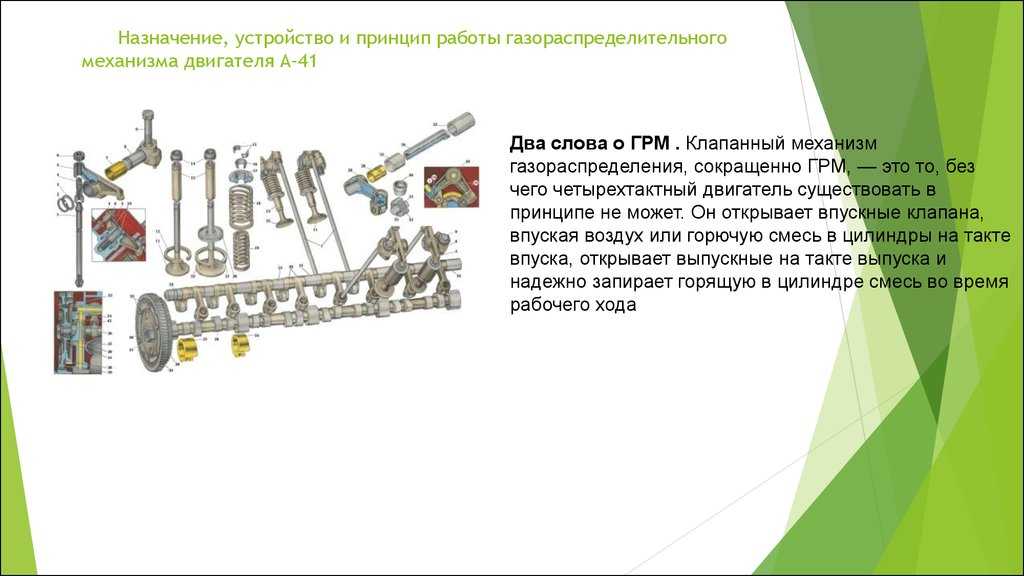

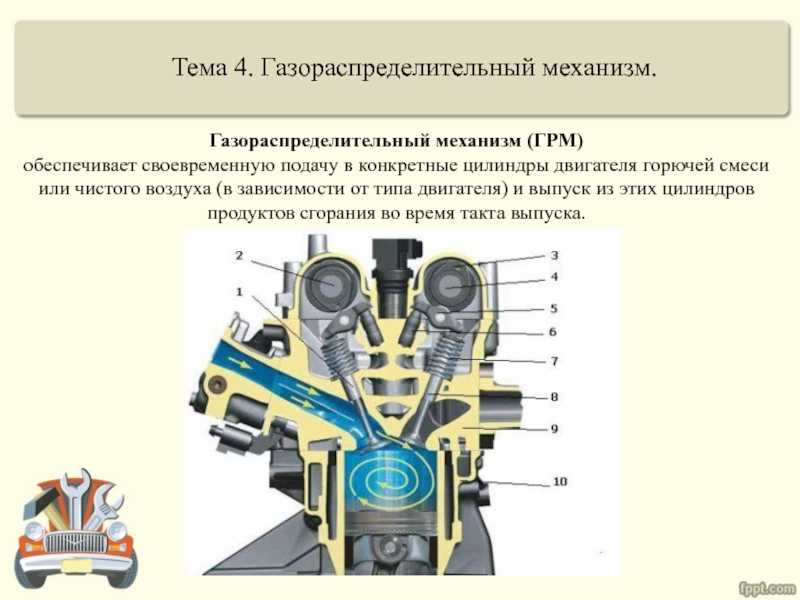

Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

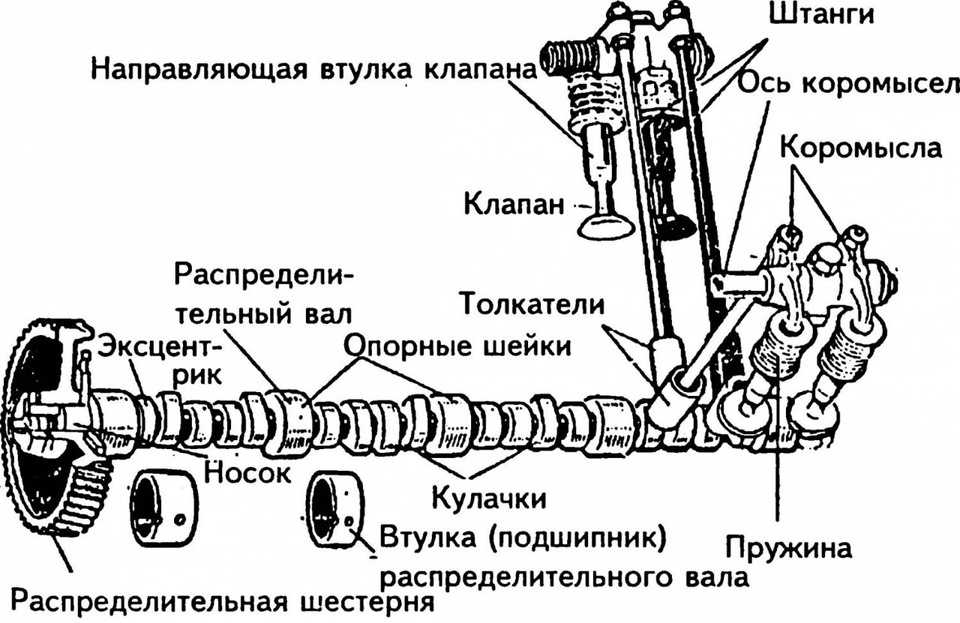

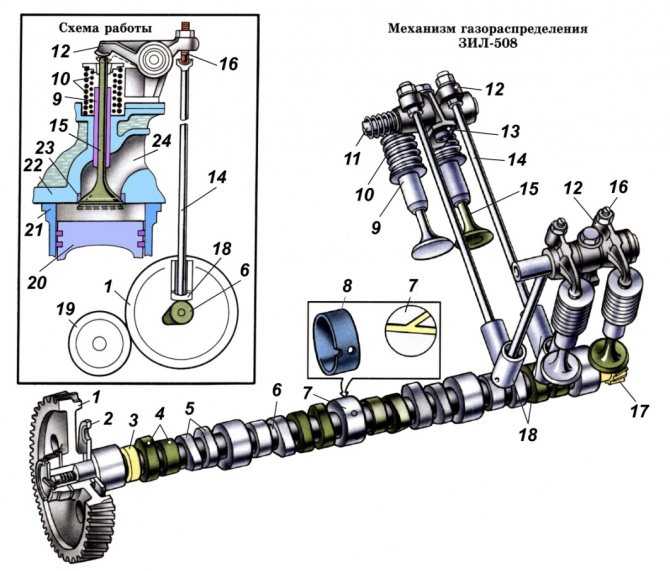

Устройство газораспределительного механизма

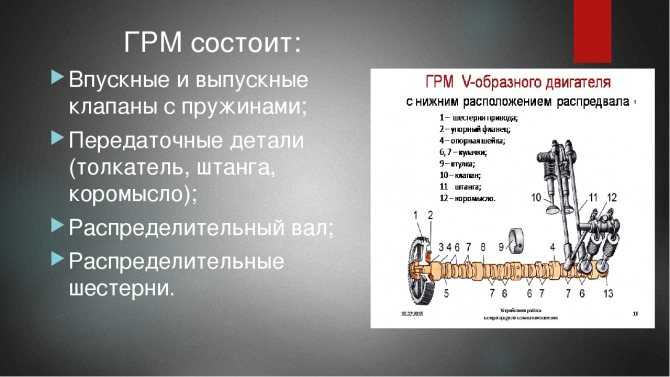

Газораспределительный механизм состоит из следующих элементов:

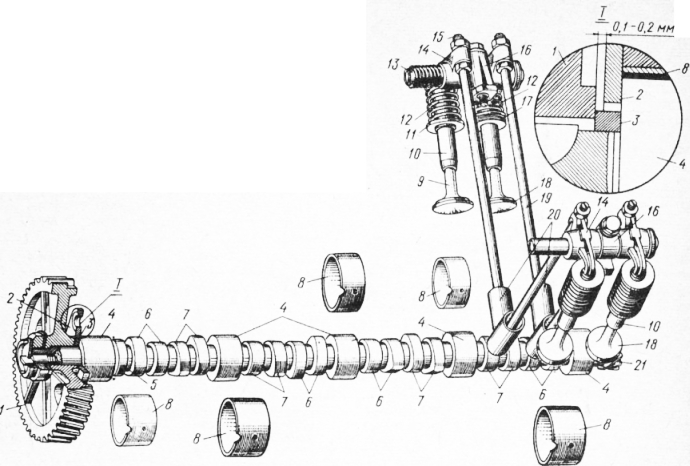

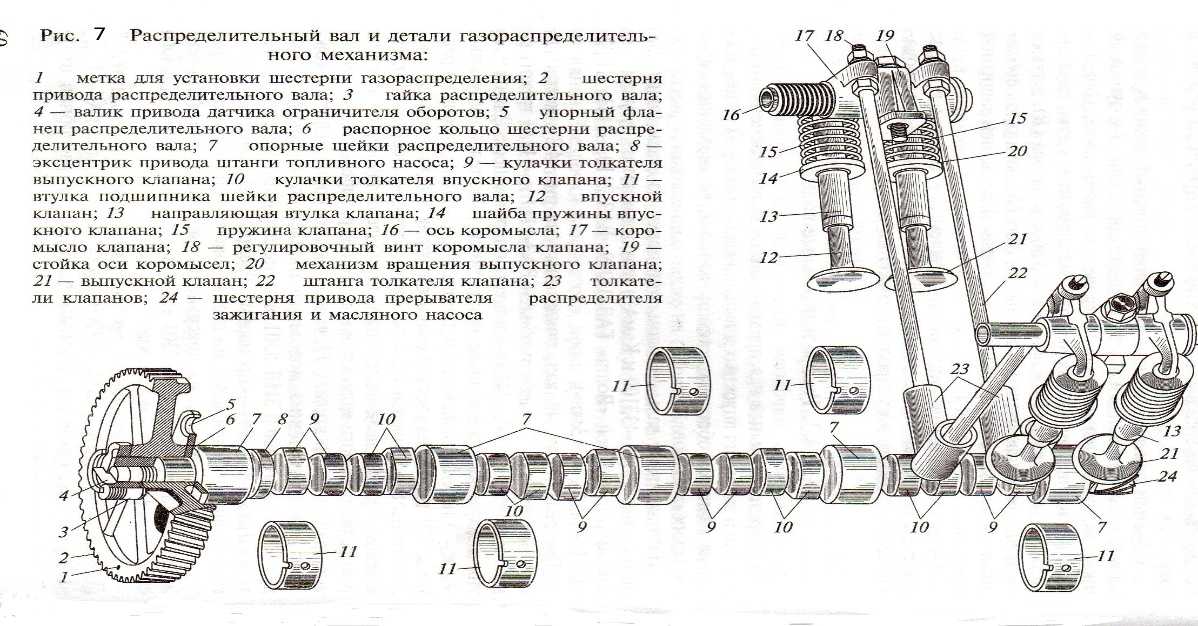

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров. Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра.

При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек.

При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек. - Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

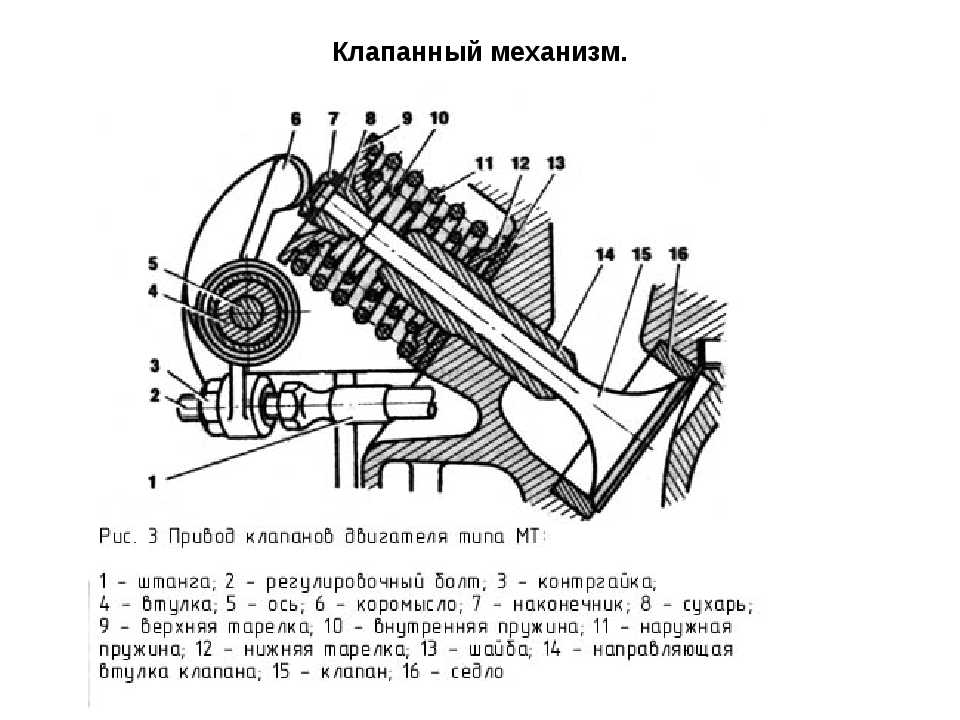

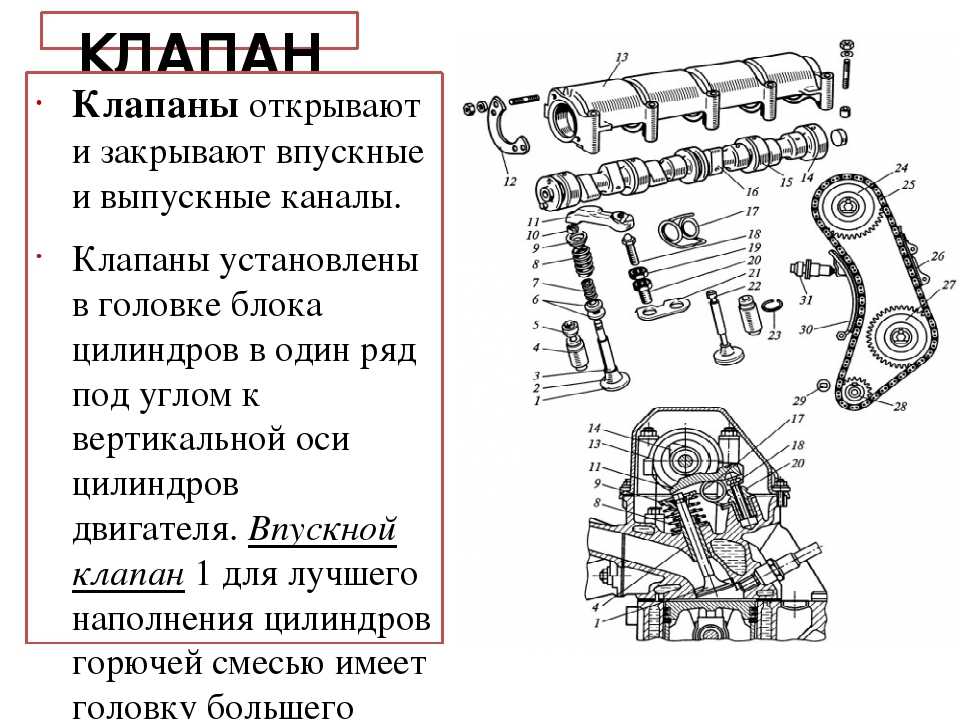

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка. Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

- Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

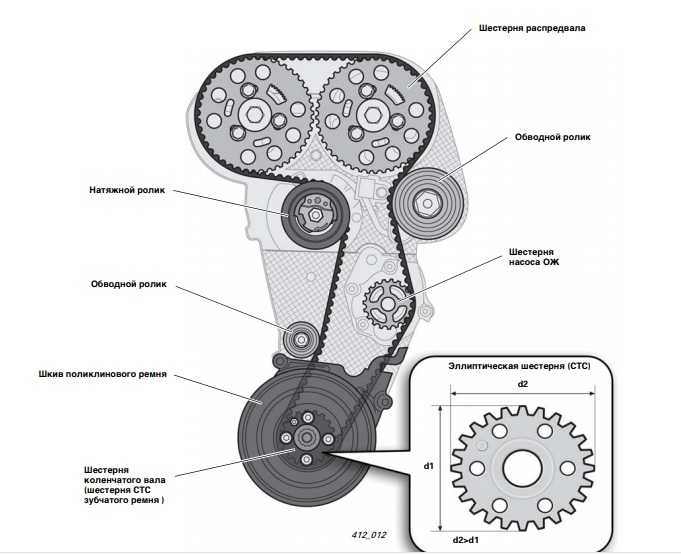

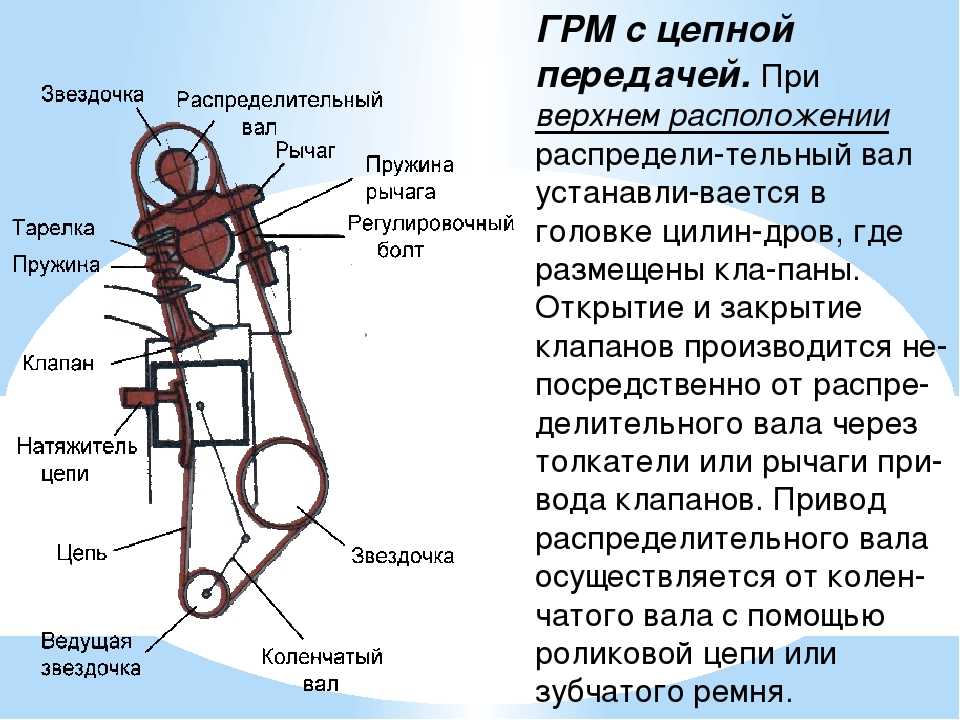

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Схема устройства ГРМ

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

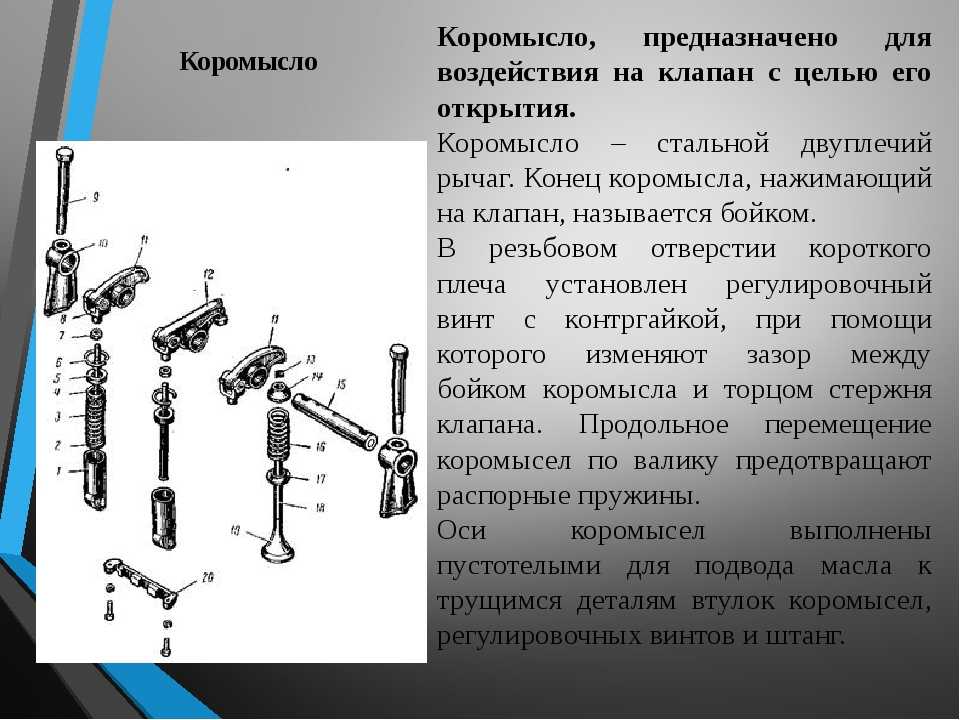

Коромысла клапанов и ось коромысла

Коромысло служит для передачи усилия от штанги (кулачка при верхнем распределительном вале) к стержню клапана. В дизельных двигателях встречается, так называемое, форсуночное коромысло, которое служит не только для преобразования движения штанги толкателя в движение стержня клапана, но и для сжатия насос-форсунки. Кроме того, коромысло предназначено для уменьшения хода толкателя при сохранении необходимой высоты подъема клапана или хода сжатия насос-форсунки.

Кроме того, коромысло предназначено для уменьшения хода толкателя при сохранении необходимой высоты подъема клапана или хода сжатия насос-форсунки.

Коромысло представляет собой неравноплечий рычаг (рис. 4, д, е, ж), качающийся вокруг неподвижной оси (ось коромысел). Для уменьшения высоты подъема толкателей и штанг и уменьшения инерционных нагрузок на эти детали, плечи коромысла выполняются неодинаковыми. Передаточное число коромысла (соотношение между плечом стержня клапана и плечом штанги) составляет примерно 1,5:1. В этом случае высота подъема клапана в полтора раза превышает высоту подъема штанги толкателя клапана. При таком передаточном числе клапанное коромысло получается достаточно компактным, что позволяет сократить габариты двигателя. Это также приводит к снижению скорости относительного скольжения вершины кулачка по торцу толкателя клапана.

Для регулировки теплового зазора в газораспределительном механизме в один конец коромысла, обычно обращенный к штанге, ввертывается регулировочный винт 3 с контргайкой. В зависимости от типа наконечника штанги головка винта может быть сферической или с внутренней сферической поверхностью. Сферическая часть головки винта закаливается, цементируется и шлифуется. В теле винта высверливаются осевой и радиальный каналы для подвода смазочного материала к трущимся поверхностям штанги и винта от оси коромысла и наоборот, от штанги к втулке оси коромысла. Иногда в длинном плече коромысла выполняют канал для подвода масла к торцу стержня клапан. Носок коромысла, опирающийся на стержень клапана, тоже подвергается термической обработке.

В зависимости от типа наконечника штанги головка винта может быть сферической или с внутренней сферической поверхностью. Сферическая часть головки винта закаливается, цементируется и шлифуется. В теле винта высверливаются осевой и радиальный каналы для подвода смазочного материала к трущимся поверхностям штанги и винта от оси коромысла и наоборот, от штанги к втулке оси коромысла. Иногда в длинном плече коромысла выполняют канал для подвода масла к торцу стержня клапан. Носок коромысла, опирающийся на стержень клапана, тоже подвергается термической обработке.

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается).

При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения. - Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов. И на этом фаза сжатия закончена.

- Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Автомобили с цепным приводом ГРМ

Список современных автомобилей некоторых марок с цепной передачей газораспределительного механизма:

- Мазда 6.

- Шкода Рапид.

- Тойота Авенсис.

- Ниссан. Например, двигатель SR20det имеет цепь, но, если цепь вовремя не заменить, то клапана погнутся о поршни или клапан сломается, перевернется в цилиндре и пробьет поршень.

- Хонда.

- Мерседес-Бенц.

- Ауди.

- БМВ.

- Волга, Москвич, классические модели Ваз.

0

Автор публикации

не в сети 2 месяца

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра.

Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов. - Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Через сколько км нужно менять ремень ГРМ

Причиной остановки работоспособности двигателя может стать обрыв ремня. Поэтому, желательно заблаговременно узнать, на каких двигателях гнет клапана. Положено менять ремень через каждые 60-70 тысяч км. Но, к сожалению, многие водители не успевают заменить ремень газораспределительного механизма. На машинах с 16-ти клапанными двигателями обрыв ремня не нанесет вреда клапанам, а на 8-ми клапанных происходит деформация клапана, который называется «погнуло клапана». Но на 8-ми клапанных двигателях тоже может не сгибать клапана, если двигатель расточен, на поршнях выточены специальные углубления, рассчитанные специально под размер не поднятого клапана.

Поэтому, желательно заблаговременно узнать, на каких двигателях гнет клапана. Положено менять ремень через каждые 60-70 тысяч км. Но, к сожалению, многие водители не успевают заменить ремень газораспределительного механизма. На машинах с 16-ти клапанными двигателями обрыв ремня не нанесет вреда клапанам, а на 8-ми клапанных происходит деформация клапана, который называется «погнуло клапана». Но на 8-ми клапанных двигателях тоже может не сгибать клапана, если двигатель расточен, на поршнях выточены специальные углубления, рассчитанные специально под размер не поднятого клапана.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов.

Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Толкатели

Усилия от кулачков распределительного вала передается непосредственно клапанам или штангам через толкатели, которые воспринимают боковые нагрузки от кулачков и разгружают детали ГРМ. При работе толкатели клапанов следуют по контуру или профилю кулачков распределительного вала, тем самым обеспечивая преобразование вращения кулачка в возвратно-поступательное движение клапанного механизма. Боковая поверхность толкателя изнашивается из-за трения в направляющих, а торцевые поверхности – под действием контактных напряжений, создаваемых кулачком распределительного вала и наконечником штанги либо пяткой стержня клапана.

При работе толкатели клапанов следуют по контуру или профилю кулачков распределительного вала, тем самым обеспечивая преобразование вращения кулачка в возвратно-поступательное движение клапанного механизма. Боковая поверхность толкателя изнашивается из-за трения в направляющих, а торцевые поверхности – под действием контактных напряжений, создаваемых кулачком распределительного вала и наконечником штанги либо пяткой стержня клапана.

Для обеспечения подвижного контакта со штангой в толкателях выполняется сферическое гнездо радиусом r1 на 0,2…0,3 мм больше радиуса головки штанги r2 (рис. 1, г).

В зависимости от схемы привода применяют толкатели различных конструкций. Наибольшее распространение получили грибковые толкатели с плоской или сферической опорной поверхностью; цилиндрические толкатели со сферической или роликовой опорной поверхностью; рычажные выпуклые или роликовые толкатели.

Для обеспечения равномерного изнашивания опорной поверхности толкателя обеспечивают его вращение вокруг своей оси путем смещения продольной оси толкателя относительно оси симметрии кулачка (рис. 1, б). С этой же целью опорная поверхность толкателя выполняется сферической, а опорная поверхность кулачка – концентрической с углом наклона образующей к оси вала 7’…15′.

1, б). С этой же целью опорная поверхность толкателя выполняется сферической, а опорная поверхность кулачка – концентрической с углом наклона образующей к оси вала 7’…15′.

Толкатели старых конструкций, в большинстве своем, имеют плоскую или выпуклую контактную поверхность, по которой скользит кулачок. Однако, в ряде конструкций толкателей используется ролик, перекатывающийся по поверхности кулачка (рис. 1, д). Роликовые толкатели используют в двигателях главным образом для снижения потерь на трение в клапанном механизме (эффект от снижения потерь достигает 8%). Снижение затрат на трение увеличивает экономичность двигателей и оправдывает повышение стоимости производства толкателей такой конструкции.

Роликовый цилиндрический толкатель обеспечивает меньшее изнашивание кулачка распределительного вала, чем грибковый или цилиндрический толкатель со сферической опорной поверхностью. Однако изнашивание боковых поверхностей роликового толкателя больше, так как такой толкатель не может вращаться вокруг своей оси, и боковые нагрузки всегда воспринимаются одними и теми же сопрягаемыми поверхностями.

Для предотвращения от поворачивания вокруг оси роликовые толкатели должны быть закреплены с помощью специальных держателей, удерживающих ролики в одной плоскости с кулачками распределительного вала. При поломке держателя роликовый толкатель получает свободу вращения вокруг своей оси, при этом разрушается как сам толкатель, так и распределительный вал.

Рычажные толкатели (рис. 1, ж), установленные на одной общей оси, не имеют направляющих, и, следовательно, трение скольжения в них отсутствует.

Общим недостатком роликовых толкателей является сложность конструкции и большая масса подвижных деталей, которая у рычажно-выпуклого толкателя несколько меньше.

Цилиндрические толкатели устанавливаются в направляющих, которые выполняются обычно в блок-картере.

Наличие зазоров в механизме газораспределения приводит к ударам движущихся деталей и ускорению их изнашивания. Для устранения этого недостатка могут применяться так называемые гидравлические толкатели (гидрокомпенсаторы) (рис. 1, з), работающие без зазора. Принцип действия конструкции, показанной на рисунке, заключается в следующем: штанга привода клапана упирается в головку 2 плунжера 3, расположенного внутри корпуса толкателя. Плунжер постоянно прижат пружиной 5 к штанге, а его внутренняя полость сообщается с масляной магистралью, и при открытом пластинчатом клапане 4 давление в ней равно давлению в масляной магистрали, которое создается насосом смазочной системы двигателя.

1, з), работающие без зазора. Принцип действия конструкции, показанной на рисунке, заключается в следующем: штанга привода клапана упирается в головку 2 плунжера 3, расположенного внутри корпуса толкателя. Плунжер постоянно прижат пружиной 5 к штанге, а его внутренняя полость сообщается с масляной магистралью, и при открытом пластинчатом клапане 4 давление в ней равно давлению в масляной магистрали, которое создается насосом смазочной системы двигателя.

В начале подъема толкателя давление под плунжером резко увеличивается, что вызывает закрытие клапана 4, и усилие передается на штангу. Такие толкатели требуют для работы только чистое масло с высоким индексом вязкости.

Для изготовления толкателей используются специальные чугуны и стали. В чугунных толкателях опорная поверхность отбеливается, в стальных ее закаливают токами высокой частоты, наплавляют легированным отбеленным чугуном. Боковые и внутренние поверхности толкателей цементируют и закаливают. Ролики в роликовых и качающихся рычажных толкателях выполняются из шарикоподшипниковой стали, а втулки роликов – из бронзы.

При замене распределительного вала толкатели желательно поменять на новые. Если предполагается повторно использовать толкатели, бывшие в употреблении, то, вынимая их из двигателя, нужно обязательно помечать, из каких направляющих они вынимаются и после ремонта устанавливать их в те же направляющие. Такие (бывшие в употреблении) толкатели должны быть тщательно очищены и осмотрены; в случае обнаружения выработки на роликах или (в зависимости от конструкции) вогнутости на поверхности днища — толкатель полежит замене.

***

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника. Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Газораспределительный механизм

Газораспределительный механизм служит для управления впускными и выпускными клапанами двигателя

Двигатель

Газораспределительный механизм обеспечивает впуск топливо-воздушной смеси в цилиндры двигателя и последующее удаление отработавших газов из камеры сгорания.

Назначение газораспределительного механизма

ГРМ — один из самых сложных узлов в двигателе, так как его задача не только открывать и закрывать группы клапанов, но и делать это в строго определенный момент. Работа газораспределительного механизма синхронизирована с работой зажигания и впрыска.

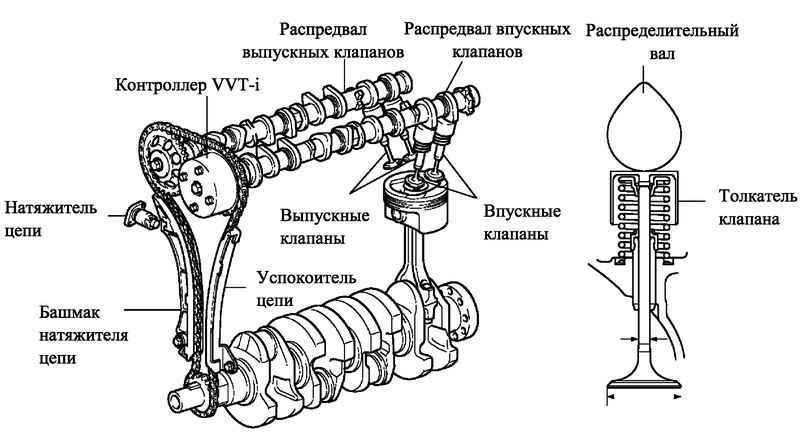

Перенос распределительного вала привел к революционному развитию ГРМ и появлению двигателей с большим количеством клапанов на 1 цилиндр

Чтобы увеличить скорость движения, водитель нажимает на педаль акселератора, увеличивая поступление в двигатель топлива и воздуха. «Воспринять» усилившийся поток двигатель может только одним образом — за счет увеличения оборотов, а значит, группы клапанов должны открываться и закрываться чаще. Инженеры нашли простое и изящное решение для этой задачи, обеспечив привод ГРМ непосредственно от коленчатого вала. Чем быстрее вращается коленвал, тем чаще открываются и закрываются клапана, а значит, двигатель успевает пропустить через себя и сжечь ровно столько смеси воздуха и топлива, сколько нужно для развития желаемой скорости.

Конструкция газораспределительного механизма

Сложные задачи может решить только сложный механизм, поэтому ГРМ состоит из нескольких групп деталей. Клапана открывают и закрывают каналы впуска и выпуска, приводные механизмы вращают валы с заданной скорость, а распределительные валы обеспечивают своевременное открытие и закрытие клапанов.

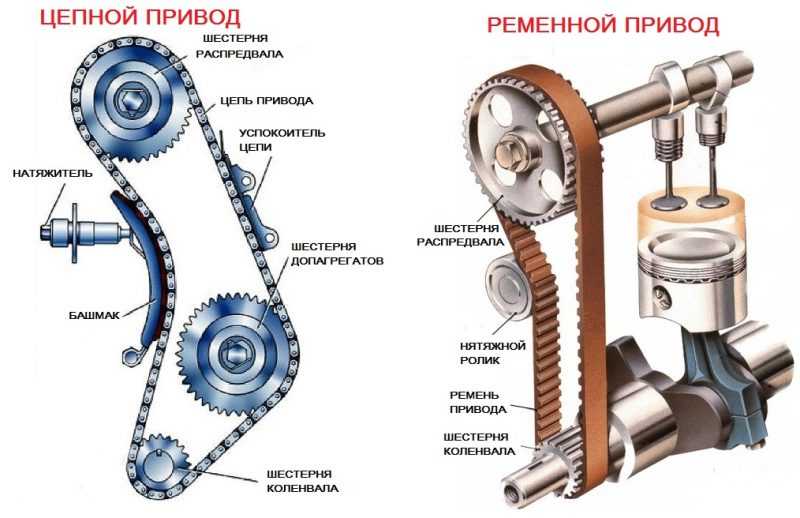

В верхней части блока цилиндров расположена головка блока цилиндров (ГБЦ). На ней расположен распределительный вал, клапаны, толкатели или коромысла. Шкив привода распределительного вала находится за пределами головки блока цилиндров. Чтобы масло не вытекало из-под клапанной крышки, на шейке распредвала есть сальник. Клапанная крышка устанавливается через прокладку, устойчивую к горюче-смазочным материалам. Ремень или цепь ГРМ надевается на шкив распределительного вала, а приводится в действие шестерней коленчатого вала. Для натяжения ремня применяются ролики, а для натяжения цепи – «башмаки». Обычно в системе применяется два ремня или ремень и цепь. Ремень или цепь приводят в действие механизм ГРМ, а второй ремень – дополнительное оборудование.

Ремень или цепь приводят в действие механизм ГРМ, а второй ремень – дополнительное оборудование.

Распределительный вал – это ось с выточенными «кулачками». Когда вал вращается, кулачки соприкасаются с толкателями клапанов в моменты, соответствующие тактам двигателя.

Клапанная группа и распределительный вал

Клапанная группа это не только клапаны, но и направляющие втулки, пружины и детали крепления, а также передаточные элементы.

Распредвал, или кулачковый вал, в определенный момент надавливает на штоки клапанов или рычаги (рокеры, коромысла и тп), которые передают усилие на штоки. Механизм нуждается в регулировке, поэтому в состав передаточных элементов входят также регулировочные шайбы и болты. В некоторых двигателях постоянный зазор достигается автоматической регулировкой — при помощи гидрокомпенсаторов.

Основной недостаток цепного привода ГРМ — слишком шумная работа

Распределительный вал приводится в движение приводным ремнем или цепью. Для передачи энергии от коленчатого вала на одном из торцов распредвала укреплена ведомая звездочка цепного привода или шкив, если в конструкции применен ременный привод.

Вращение распределительного вала в корпусе головки блока цилиндров обеспечивают подшипники, закрепленные в верхней пчасти ГБЦ.

ГРМ с верхним и нижним расположением клапанов

Газораспределительными механизмами с верхним расположением клапанов оснащены практически все современные двигатели. Эта конструкция постепенно сменила нижнеклапанную в середине шестидесятых годов, в начале «гонки за лошадиными силами». Применение верхнеклапанного механизма позволило избавиться от лишних передаточных деталей. Кулачки распредвала, надавливающие непосредственно на штоки клапанов, позволили обеспечить устойчивую работу двигателя на высоких оборотах. Кроме того, верхнее расположение клапанов позволило упростить ремонт и обслуживание двигателя. Верхнее расположение распредвала позволило уменьшить массу двигателя и снизить уровень шума при его работе. В конечном итоге, благодаря переходу на верхнеклапанную конструкцию, инженерам удалось увеличить количество клапанов (16, 24 и более), установив вместо одного распредвала два — для каждой группы клапанов. Единственным минусом конструкции можно считать только относительную сложность привода, который осуществляется ремнем или цепью.

Единственным минусом конструкции можно считать только относительную сложность привода, который осуществляется ремнем или цепью.

Предыдущее фото

Следующее фото

Виды привода ГРМ

Вне зависимости от типа привода в работе ГРМ должно быть обеспечено одно важное условие — положение валов друг относительно друга должно оставаться неизменным. Если один из валов начнет «отставать», синхронизированная работа немедленно нарушится.

Именно поэтому цепной привод ГРМ появился раньше ременного. Роликовая цепь, собранная из звеньев одинаковой длины, обеспечивает постоянство синхронизации наилучшим образом.

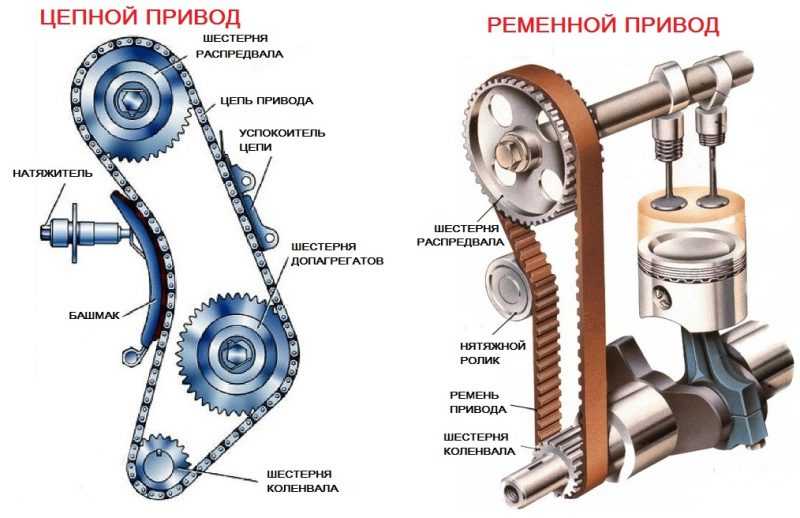

Два основных недостатка цепи — шум при работе и сложности, связанные с обеспечением постоянного натяга, побудили инженеров к разработке привода на основе зубчатого ремня. Ремень лишен недостатков цепи, но обладает своими собственными — прежде всего, возможностью обрыва.

Предыдущее фото

Следующее фото

Газораспределительный механизм под контролем

С появлением распределенного впрыска и распространением микропроцессорных систем управления работой двигателя у производителей появились обширные возможности привлекать покупателей не только мощностью автомобилей, но и экономичностью. В процессе борьбы за снижение расхода топлива была придумана система контроля и для газораспределительного механизма. Задача системы изменяемых фаз газораспределения — обеспечивать точнейшую синхронизацию впуска и выпуска в зависимости от режима работы двигателя. Если описать работу этой системы в двух словах, то можно сказать, что скорость вращения распределительных валов в современном двигателе перестала быть постоянной. Это нужно для уменьшения наполнения цилиндров топливо-воздушной смесью в моменты, когда обычный объем смеси почти наверняка не сгорит полностью. К примеру, если водитель едет под уклон, поддерживать скорость помогают законы физики, и в эти секунды подавать в камеру сгорания столько же топлива, сколько необходимо для движения в гору, не нужно. За этими динамическими изменениями следит система VVT, управляющая движением распределительных валов и открытием клапанов.

Это нужно для уменьшения наполнения цилиндров топливо-воздушной смесью в моменты, когда обычный объем смеси почти наверняка не сгорит полностью. К примеру, если водитель едет под уклон, поддерживать скорость помогают законы физики, и в эти секунды подавать в камеру сгорания столько же топлива, сколько необходимо для движения в гору, не нужно. За этими динамическими изменениями следит система VVT, управляющая движением распределительных валов и открытием клапанов.

Компоновка механизма газораспределения, ГРМ. Устройство автомобильных двигателей

Устройство автомобильных двигателей

контрольная работа

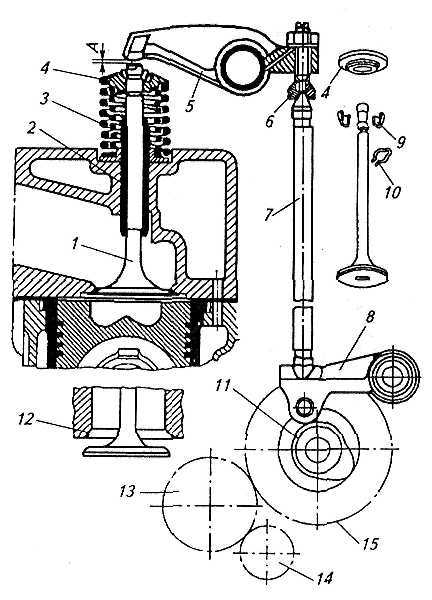

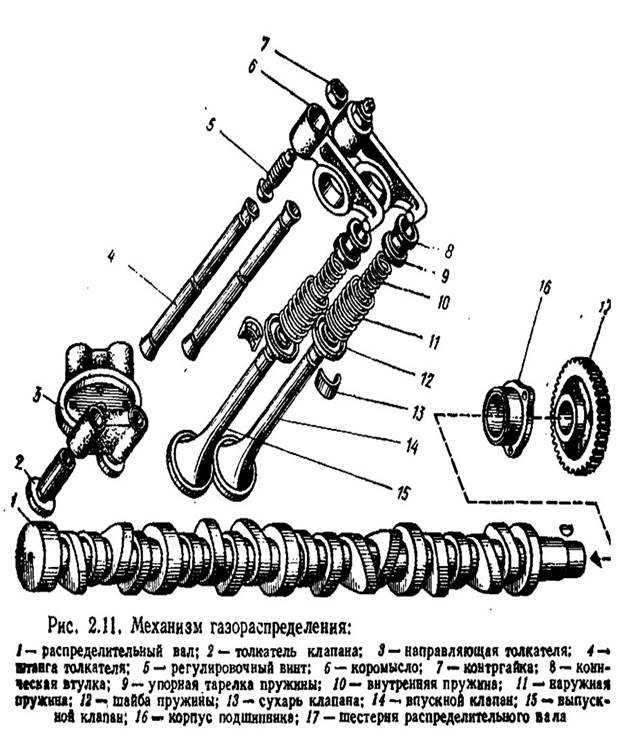

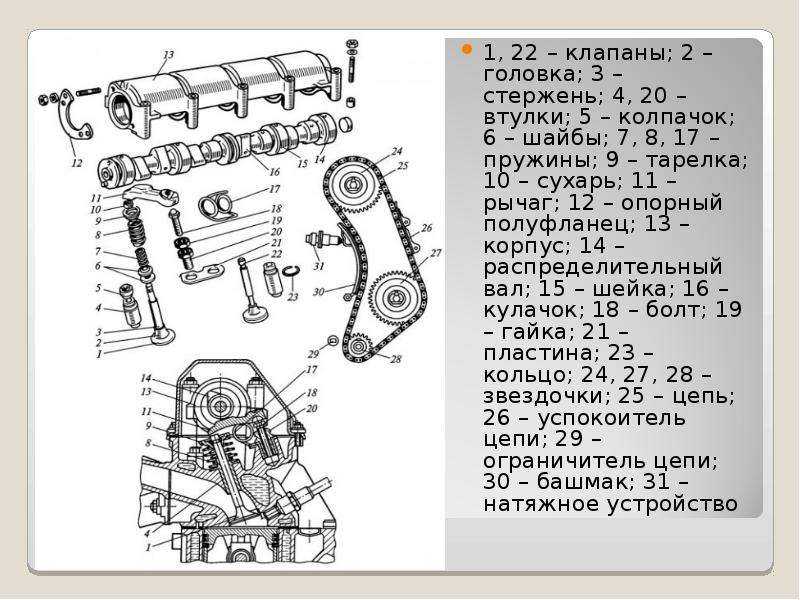

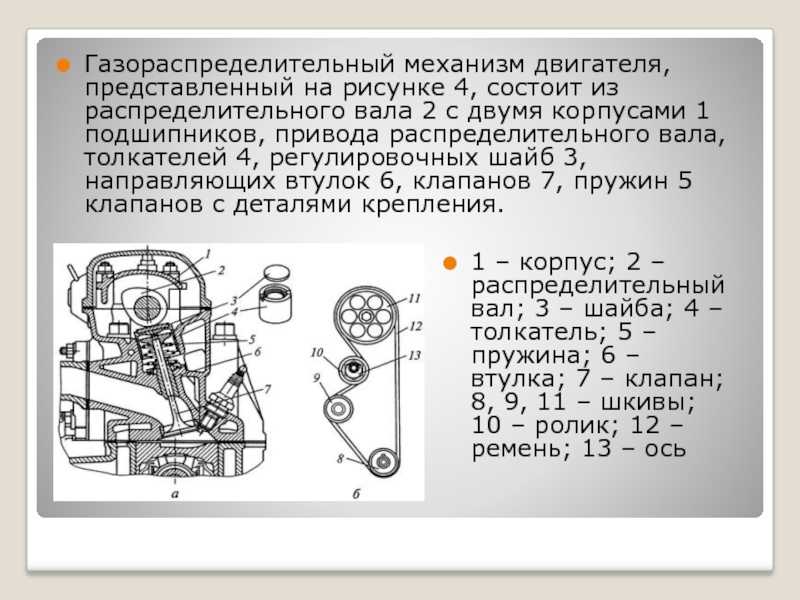

Схемы ГРМ двигателей ВАЗ-2107 и ЯМЗ-240.

1 — клапан; 4,20 — втулки; 8, 17 — пружины; 9 — тарелка; 11 — нажимной рычаг; 13 — подшипник распредвала; 14 — кулачок распредвала; 18 — болт;

Рисунок 1. Схема ГРМ двигателя ВАЗ-2107.

Усилие передаётся: от кулачка распредвала 14 рычагу 11, от него тарелке 9 и от неё стержню клапана.

Рисунок 2 Схема ГРМ двигателя ЯМЗ-240.

1 — коромысло клапана; 2 — ось коромысла; 3 — контргайка; 4 — регулировочный винт; 5 — штанга толкателя; 6 — пята толкателя; 7 — ось толкателей; 8 — толкатель; 9 — установочный штифт оси коромысла; 10 — болт крепления оси; 11 — тарелка пружин клапана; 12 — втулка тарелки; 13 — сухарь крепления клапана; 14 — наружная пружина клапана; 15 — внутренняя пружина.16 — упорная шайба; 17 — направляющая втулка клапана; 18 — впускной клапан; 19 — распределительный вал; 20 — ролик толкателя; 21 — седло выпускного клапана; 22 — выпускной клапан

Усилие передаётся: от распредвала 19 ролику толкателя 20, от него штанге толкателя 5, от неё регулировочному винту 4, от него коромыслу 1 и от неё стержню клапана 22 и 18.

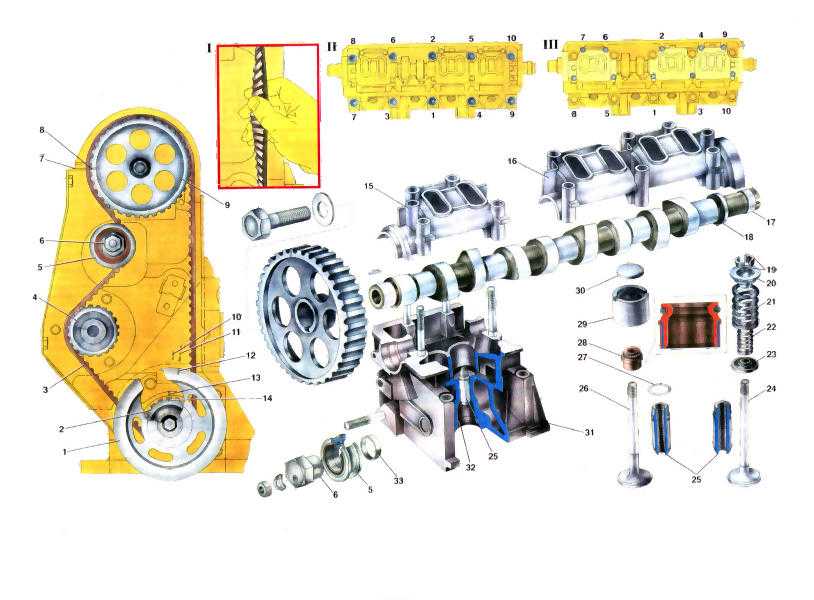

1. Типы приводов распределительного вала. Схемы приводов с указанием меток.

Типы приводов распределительного вала могут быть: шестерённый; — цепной; — ремённый.

Приводы ГРМ двигателей ВАЗ-2107 цепной, и ЯМЗ-240 шестерённый.

Звёздочка коленвала устанавливается на вал на шпонку. Метка на звёздочке коленчатого должна располагаться напротив прилива блока цилиндров, а метка или риска звёздочки распределительного вала, напротив прилива на корпусе подшипников.

Метка на звёздочке коленчатого должна располагаться напротив прилива блока цилиндров, а метка или риска звёздочки распределительного вала, напротив прилива на корпусе подшипников.

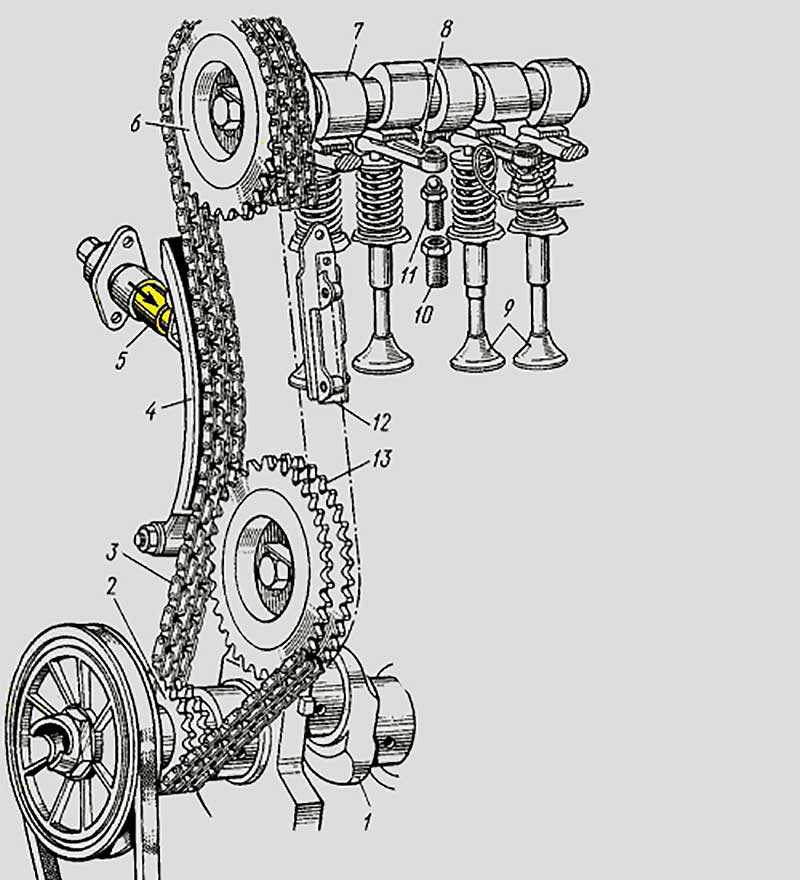

Рисунок 4. Привод распределительного вала двигателя ВАЗ-2107.

1 — башмак натяжного устройства; 2 — двухрядная втулочно-роликовая цепь; 3 — звёздочка распределительного вала: 4 — пластмассовая колодка успокоителя; 5 — звёздочка привода масляного насоса и распределителя зажигания; 6 — ведущая звёздочка коленчатого вала.

Рисунок 5.

Схема привода распределительного вала и установочных меток на распределительных шестернях двигателя ЯМЗ-240.

1 — шестерня привода масляного насоса; 2, 4 — промежуточные шестерни; 3 — шестерня привода водяного насоса; 5 — шестерня коленчатого вала; 6 — зубчатое колесо распределительного вала; 7, 8 — шестерни привода топливного насоса; 9 — метки.

Шестерни устанавливаются по меткам «0», «0» и рискам, выбитым на шестернях.

2. Круговая диаграмма фаз газораспределения. Угол, соответствующий дозарядке цилиндра.

Угол, соответствующий дозарядке цилиндра.

Рисунок 6. Круговая диаграмма фаз газораспределения.

Продолжительность открытия впускных и выпускных клапанов дизеля ЯМЗ-240 одинакова и равна 256О по углу поворота коленчатого вала, угла дозарядки нет.

Делись добром 😉

Двигатели внутреннего сгорания

4. Построение диаграммы фаз газораспределения

Радиус кривошипа коленвала, м:

r = S / 2, (18)

r = 0,083/2 = 0,0415 м

4.2 Отрезок ОО1 (см. диаграмму фаз газораспределения, рис. 3):

, (19)

где r — радиус кривошипа в масштабе индикаторной диаграммы (r=55 мм)

— коэффициент;

, (20)

lш — длина шатуна…

Конструкция тракторов и автомобилей

4. Механизм газораспределения ДВС

1. Выполнить принципиальные схемы:

— механизма газораспределения бензинового двигателя.

— привода механизма газораспределения дизельного двигателя.

— общее устройство и регулировочные параметры.

Бензиновый двигатель ВАЗ-2106…

Модернизация системы охлаждения двигателя «Газели»

2.

1 Кривошипно-шатунный механизм и механизм газораспределения

1 Кривошипно-шатунный механизм и механизм газораспределения

Блок цилиндров отлит из алюминиевого сплава. Отливки блока могут быть выполнены двумя способами: литьем под давлением и литьем в кокиль. В блок цилиндров вставлены отлитые из износостойкого чугуна «мокрые» гильзы цилиндров…

Модернизация системы охлаждения двигателя ЗМЗ

2.1 Кривошипно-шатунный механизм и механизм газораспределения

Блок цилиндров отлит из алюминиевого сплава. Отливки блока могут быть выполнены двумя способами: литьем под давлением и литьем в кокиль. В блок цилиндров вставлены отлитые из износостойкого чугуна «мокрые» гильзы цилиндров…

План порта и расчет причальных сооружений

5.2 КОМПОНОВКА ПОРТОВЫХ ВОД

Специфика работы морского порта предопределяет в составе используемой им площади наличие водных участков, предназначенных для обеспечения движения и стоянки обрабатываемых и обслуживаемых судов. Эти участки…

Привод специальный

5. Компоновка редуктора

. ..

..

Проект дизельного двигателя для сельскохозяйственного трактора номинальной мощностью 70 кВт

7. Расчёт механизма газораспределения

…

Проектирование конструкции корпуса судна

1. КОМПОНОВКА КОРПУСА

…

Расчет автомобильного двигателя

6.2 Клапанные механизмы газораспределения

В клапанных ГРМ клапаны, перекрывающие впускные и выпускные отверстия цилиндров, называют соответственно впускными и выпускными.

Широкое распространение получили конструкции двигателей с двухклапанными ГРМ…

Расчет автомобильного двигателя

7.1 Расчет клапана газораспределения двигателя

Из теплового расчёта имеем: диаметр цилиндра D =115 мм, площадь поршня ; частоту вращения при номинальной мощности =2800 ; угловую частоту вращения коленчатого вала ; среднюю скорость поршня = 10…

Тележка полукозлового крана

Компоновка механизма подъема

Рис…

Тележка полукозлового крана

2.4 Компоновка механизма передвижения тележки

Рис. 8…

8…

Технология ремонта газораспределительного механизма автомобиля КАМАЗ 53212 с разработкой технологии восстановления толкателя

1. Техническое описание механизма газораспределения и его основные характеристики

Механизм газораспределения предназначен для впуска в цилиндры воздуха и выпуска отработавших газов…

Технология ремонта газораспределительного механизма автомобиля КАМАЗ 53212 с разработкой технологии восстановления толкателя

2. Технологический процесс разборки, сборки механизма газораспределения

РАЗБОРКА ДВИГАТЕЛЯ

Трудоемкость — 410,0 чел.мин

1. Установить подразобранный двигатель на стенд для разборки, сборки. /Кран-балка, подвеска, стенд/.

2. Вывернуть рым-болт 16 /Рис.4/ передний, снять регулировочные шайбы 15. /Вставка специальная/.

3…

Тракторы и автомобили

2.Возможные неисправности и износы в механизме газораспределения; их признаки, причины и устранение

Наиболее заметный внешний признак неисправности в механизме газораспределения — стук в зоне расположения клапанов, распределительных зубчатых колес и распределительного вала, снижение плотности посадки клапанов в гнезде (клапан «сечет»). ..

..

Механизм газораспределения

Механизм газораспределения

Механизм газораспределения служит для обеспечения своевременного впуска в цилиндры двигателя горючей смеси или воздуха и выпуска из цилиндров отработавших газов. Газораспределительные механизмы бывают оконные (бесклапанные), клапанные, золотниковые и смешанные.

Оконный механизм применяется в двухтактных двигателях с кри-вошипно-камерной продувкой. В этом механизме поршень, совершая возвратно-поступательное движение, открывает и закрывает впускные, перепускные и выпускные окна цилиндров.

Клапанный механизм получил наибольшее распространение в четырехтактных двигателях как наиболее простой, надежный, долговечный и обеспечивающий достаточно хорошее наполнение и очистку цилиндров. Впускные и выпускные отверстия цилиндров открываются и закрываются клапанами, управляемыми специальным механизмом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Крепление двигателя на раме

1. Крепление двигателя на раме

Золотниковый механизм открывает и закрывает впускные и выпускные отверстия цилиндра поступательно движущимися или вращающимися золотниками.

Смешанный механизм применяется в двигателях с прямоточно-камерной продувкой. Для выпуска отработавших газов служат клапаны, а для впуска воздуха — продувочные окна, открываемые и закрываемые поршнем.

В зависимости от расположения клапанов относительно цилиндра различают верхнеклапанные механизмы с расположением клапанов в головке цилиндров, нижнеклапанные с расположением клапанов в блоке цилиндров и комбинированные с расположением впускных клапанов в головке, а выпускных в блоке цилиндров. Нижнеклапанные и смешанные механизмы сохранились лишь на устаревших моделях двигателей со сравнительно невысокой степенью сжатия.

Расположение клапанов определяется формой камеры сгорания, которая, в свою очередь, зависит от схемы установки клапанов.

Подавляющее большинство современных двигателей имеет верхнеклапанные механизмы газораспределения, которые обеспечивают лучшее наполнение и очистку цилиндров, допускают более высокую степень сжатия (так как камера сгорания имеет наиболее рациональную форму), уменьшают потери тепла и повышают экономичность двигателя.

Рис. 2. Схемы механизмов газораспределения:

а — оконный; б — клапанный; в — золотниковый; г — смешанный; д, е, ж — различные конструкции механизма газораспределения

Дизельные двигатели имеют только верхнеклапанные механизмы, так как при высоких степенях сжатия возможно получить рациональную форму камеры сгорания.

—

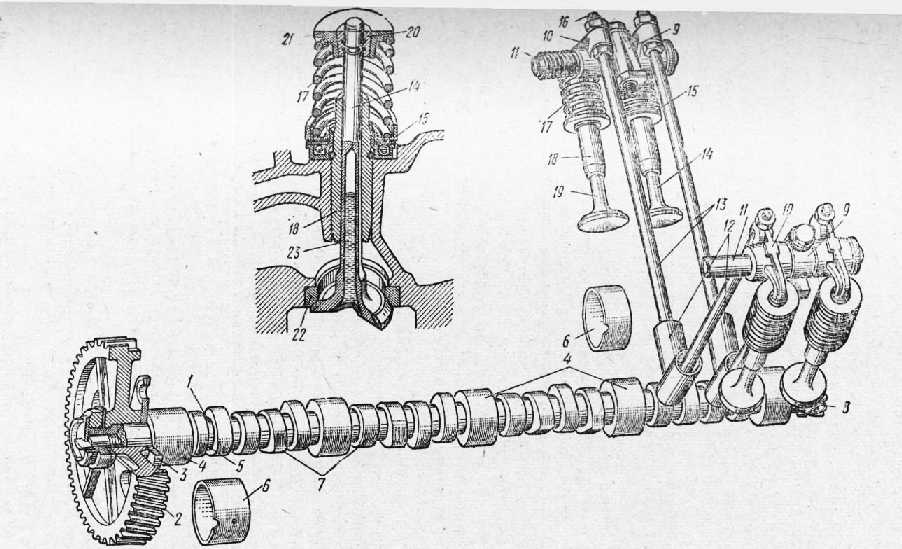

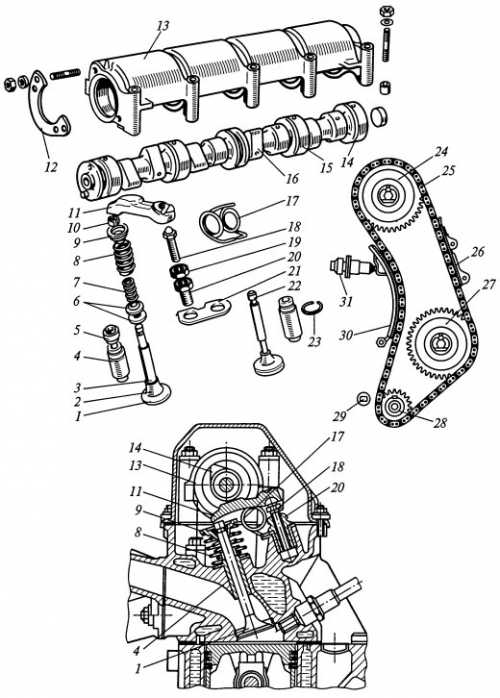

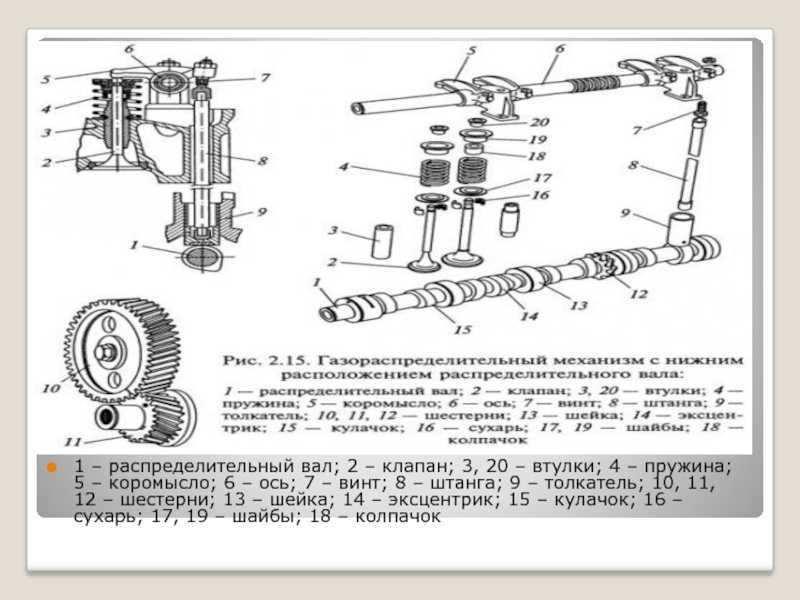

Устройство. На изучаемых двигателях применяют газораспределительный механизм с верхним расположением клапанов. Он состоит из распределительного вала, шестеренчатого привода, толкателей с направляющими втулками, штоков, коромысел с регулировочным устройством, осей коромысел, клапанов с направляющими втулками, пружин с деталями их крепления на клапанах и седел клапанов.

Распределительные шестерни двигателей 3M3-53-11 и ЗИЛ-130 косозубые. Ведущая шестерня, установленная на коленчатом валу двигателя, стальная, а ведомая шестерня, установленная на распределительном валу, текстолитовая у двигателя 3M3-53-11 или

Рис. 3. Газораспределительный механизм:

3. Газораспределительный механизм:

а — зацепление шестерен привода распределительного вала двигателей 3M3-53-I1 и ЗИЛ-130; б —зацепление шестерен привода распределительного вала и ТНВД (топливного насоса высокого давления) двигателя ЗИЛ-645 по установочным меткам; в — детали газораспределительного механизма;

1 — шестерня коленчатого вала; 2 — установочные метки; 3 — шестерня привода распределительного вала; 4 — ведомая шестерня привода ТНВД; 5 — ведущая шестерня привода ТНВД; 6 — распорное кольцо; 7— опорная шейка распределительного вала; 8— эксцентрик привода топливного насоса; 9 и 10 кулачки толкателей выпускных и впускных клапанов; 11 — втулка опорной шейки распределительного вала; 12 и 21—впускной и выпускной клапаны; 13 — направляющая втулка клапана; 14 — шайба пружины клапана; 15— пружина клапана; 16 — ось коромысел; 17 — коромысло; 18 — регулировочный винт коромысла; 19 — стойка оси коромысел; 20 — механизм вращения выпускного клапана; 22 — штанги толкателей клапанов; 23 — толкатели; 24 — шестерня привода распределителя зажигания и масляного насоса; 25 — упорный фланец; 26— валик привода датчика ограничителя частоты вращения коленчатого вала чугунная (у двигателей ЗИЛ-130, -645). Для того чтобы клапаны открывались и закрывались при определенном положении поршня в цилиндре, шестерни при сборке должны вводиться в зацепление по установочным меткам (рис. 2.5,а и б).

Для того чтобы клапаны открывались и закрывались при определенном положении поршня в цилиндре, шестерни при сборке должны вводиться в зацепление по установочным меткам (рис. 2.5,а и б).

Распределительный вал изготовляют из стали (у двигателей ЗМЗ-5Э-11 и ЗИЛ-645) или чугуна (у двигателя ЗИЛ-130) с упрочнением рабочих поверхностей кулачков и опорных шеек токами высокой частоты. Вал вращается во втулках, изготавливаемых из стали (у двигателей 3M3-53-11 и ЗИЛ-130) или из сталеалюминиевой ленты (у двигателя ЗИЛ-645) и запрессовываемых в гнезда блока цилиндров. В осевом направлении распределительный вал фиксируется упорным фланцем 25, который крепится болтами к блоку цилиндров. На распределительном валу двигателя ЗИЛ-645, помимо распределительной шестерни, закреплена ведущая шестерня привода топливного насоса высокого давления (ТНВД).

Толкатели клапанов — стальные цилиндрические стаканы, в которые сверху вставляют штанги. Торцы толкателей имеют наплавку из износостойкого чугуна.

При работе толкатели поворачиваются благодаря сферической поверхности торца и скошенной поверхности кулачка распределительного вала.

Штанги толкателей двигателей 3M3-53-11 —дюралюминиевые, трубчатые, со сферическими стальными наконечниками. У двигателей ЗИЛ-130 и -645 штанги стальные, трубчатые, с закаленными сферическими наконечниками.

Коромысла клапанов — стальные, с бронзовыми втулками. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки теплового зазора между коромыслом и стержнем клапана.

Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров. Для лучшего наполнения цилиндра горючей смесью головку впускного клапана изготовляют большего диаметра, чем выпускного. На конце стержня клапана делают кольцевую выточку, в которую вставляют конусные сухари для крепления опорной тарелки клапанной пружины. Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров.

Рис. 4. Выпускной клапан:

4. Выпускной клапан:

1 — стержень клапана; 2 — корпус механизма поворота клапана; 3 — опорная шайба; 4 — замочное кольцо; 5 — пружина клапана; 6 — опорная шайба пружины; 7— сухарь; 8 — натриевое наполнение клапана; 9 — жаро- и износостойкая наплавка; 10— заглушка; 11 — седло клапана; 12 — направляющая втулка

Рис. 5. Механизм поворота выпускного клапана:

а — положение деталей механизма при закрытом клапане; б — положение деталей механизма при открытом клапане; в — детали механизма поворота;

1 — замочное кольцо: 2 — опорная шайба; 3 дисковая пружина; 4 — шарики; 5 — возвратные пружины шариков; 6— неподвижный корпус

Для лучшего охлаждения стержень выпускного клапана двигателей ЗИЛ-130 и 3M3-53:11 имеет полость, заполненную натрием, а тарелка клапана — жаропрочную наплавку посадочной фаски. Клапаны двигателей ЗИЛ-645 из жаропрочной стали с наплавкой рабочей фаски сплавом ЭР-616-Б имеют хромированные стержни.

Для повышения срока службы выпускные клапаны двигателей ЗИЛ-130 и ЗИЛ-645 принудительно поворачиваются механизмом. В неподвижном корпусе механизма располагаются шариков с пружинами и опирающаяся на шарики дисковая пружина. При открытии клапана возрастает давление клапанной пружины, под действием которого дисковая пружина распрямляется и шарики перекатываются по наклонным углублениям корпуса, поворачивая дисковую пружину с опорной шайбой. Вместе с ними поворачиваются клапанная пружина, тарелка клапана и выпускной клапан. Когда клапан закрывается, прогиб дисковой пружины изменяется, шарики освобождаются и под действием возвратных пружин занимают первоначальное положение. Шайба на корпусе фиксируется замочным кольцом.

В неподвижном корпусе механизма располагаются шариков с пружинами и опирающаяся на шарики дисковая пружина. При открытии клапана возрастает давление клапанной пружины, под действием которого дисковая пружина распрямляется и шарики перекатываются по наклонным углублениям корпуса, поворачивая дисковую пружину с опорной шайбой. Вместе с ними поворачиваются клапанная пружина, тарелка клапана и выпускной клапан. Когда клапан закрывается, прогиб дисковой пружины изменяется, шарики освобождаются и под действием возвратных пружин занимают первоначальное положение. Шайба на корпусе фиксируется замочным кольцом.

На двигателе 3M3-53-1 между Опорной шайбой пружины и сухарями устанавливают коническую втулку, у которой наружный конус не полностью совпадает с конусом шайбы и между ними возникает трение, поэтому при сжатии пружины от ее некоторого скручивания обеспечивается поворот клапана.

Между стержнем клапана и регулировочным винтом коромысла устанавливают тепловой зазор для более плотного прилегания тарелки клапана к седлу при удлинении стержня из-за значительного его нагрева при работе двигателя.

Седла клапанов изготовляют из жаропрочного антикоррозийного чугуна и запрессовывают в гнезда головки цилиндров.

Пружины клапанов служат для плотного прижатия клапанов к седлам.

Порядок работы цилиндров. У изучаемых двигателей имеется следующий порядок работы цилиндров 1—5—4—2—6—3—7—8. Перекрытие одноименных тактов происходит через 90е, так как шатунные шейки коленчатого вала располагаются под углом 90°. Например, если в первом цилиндре происходит рабочий ход, то через 90° поворота коленчатого вала рабочий ход начинается в пятом цилиндре, а затем в указанном выше порядке.

—

Газораспределительный механизм управляет своевременным впуском в цилиндр рабочей смеси и выпуском из цилиндра отработавших газов. У автотракторных четырехтактных двигателей применяются клапанные газораспределительные механизмы с нижним, верхним и смешанным расположением клапанов. Верхние клапаны получили преимущественное распространение, так как имеют более совершенную камеру сгорания и получают от двигателя большую мощность при высокой экономичности.

Механизм газораспределения состоит из клапанов с пружинами и направляющими втулками, толкателей и распределительного вала.

Клапаны подвержены действию высоких температур (выпускной— до. 800—900 °С) и динамических нагрузок. Поэтому они должны: сохранять механические свойства при высоких температурах; обеспечивать хорошее уплотнение гнезда; противостоять коррозии и появлению окалины; интенсивно отводить тепло во избежание перегрева.

Клапан состоит из головки с тщательно обработанной фаской и стержня.

Число клапанов на каждый цилиндр бывает равным двум (впускной и выпускной), трем (впускной и два выпускных) и четырем (по два впускных и выпускных). Впускные клапаны имеют больший диаметр.

Рис. 6. Фазы газораспределения двигателя ЗИЛ-130

Место посадки клапана называется седлом. Оно устраивается в теле блока или головки цилиндра или делается вставным. Вставные седла более распространены и изготовляются из хромо-молибденового чугуна и запрессовываются в гнезда упомянутых деталей.

Толкатели передают движение от распределительного вала к клапанам и разгружают последние от боковых усилий, возникающих от вращения кулачков.

Распределительный вал снабжен кулачками, число и характер расположения которых определяются числом цилиндров и порядком работы двигателя, а также тем, сколько клапанов имеет каждый цилиндр.

Важное значение для работы двигателя и надежности газораспределения имеет удачный выбор профиля кулачка. Последний должен обеспечивать максимальную пропускную способность клапана и безударную работу механизма.

Пропускная способность клапана оценивается фактором время — сечение, представляющим произведение площади проходного сечения клапана на время, в течение которого он открыт.

Распределительный вал, в зависимости от числа цилиндров, опирается на два, три или пять опорных подшипников скольжения, для чего имеет соответствующее число шеек. Рабочие поверхности шеек и кулачков цементируются.

Привод распределительного вала чаще бывает шестеренчатым с передаточным отношением 1 : 2 для четырехтактных двигателей и 1 : 1 для двухтактных.

Фазы газораспределения —это моменты начала открытия и закрытия клапанов, фиксируемые углами поворота коленчатого вала. Фазы газораспределения указываются в таблицах характе-ристик двигателей, но более наглядно они изображаются на диаграммах газораспределения.

Впускной клапан у быстроходных двигателей открывается до прихода поршня в положение ВМТ, что к началу впуска обеспечивает открытие отверстия на значительную величину. Для двигателя ЗИЛ-130, например, открытие происходит за 21° до ВМТ. Закрытие впускного клапана начинается после того, как поршень пройдет НМТ. Для ЗИЛ-130 это происходит с запаздыванием на 75° после НМТ. Инерция газового потока используется для лучшего наполнения цилиндра.

Выпускной клапан открывается всегда до прихода поршня в НМТ, т. е. до окончания такта расширения, чтобы ослабилось противодавление газов при последующем движении поршня вверх. Для ЗИЛ-130 утл опережения открытия составляет 57° до НМТ. Закрытие выпускного клапана происходит после прихода поршня в ВМТ (у ЗИЛ-130 на 39°) для обеспечения лучшей очистки цилиндра от газов.

Перекрытием клапанов называется время, в течение которого одновременно открыты впускной и выпускной клапаны.

—

Назначение и схемы действия механизма газораспределения.

Механизм газораспределения открывает и закрывает в определенные моменты впускные и выпускные клапаны для впуска в цилиндры свежего воздуха и выпуска из них отработавших газов. В зависимости от расположения клапанов механизмы различают:

а) с нижним (боковым) расположением клапанов в блоке цилиндров; используется только у карбюраторных двигателей;

б) с верхним подвесным расположением клапанов — в головке цилиндров.

При расположении клапанов в головке цилиндров обеспечиваются компактность камеры сгорания, высокая степень сжатия, лучшее наполнение цилиндров воздухом, меньшие потери тепла через стенки вследствие компактности камеры.

Механизм газораспределения с верхним расположением клапанов может быть однорядным и двухрядным.

Рис. 7. Типы механизмов газораспределения:

а — с нижним расположением клапанов, однорядный; б — с верхним расположением клапанов, однорядный; в — с верхним расположением клапанов, двухрядный; 1 — распределительный вал; 2 — блок-картер; 3 — пружина клапана; 4 — втулка; 5 — клапан; 6 – шайба пружины; 7 – регулировочный болт; 8 – толкатель; 9 – цепь; 10, 11 — звездочки; 12 — коленчатый вал; 13 — ось коромысла; 14 — коромысло; 15 — штанга; 16, 17 — ведомая и ведущая шестерни; 18 — ось

Механизм газораспределения включает следующие части.

Распределительный вал, преобразующий вращательное движение вала в поступательное движение толкателей.

Механизм привода распределительного вала, включающий набор распределительных шестерен, передающих движение от коленчатого вала на распределительный вал.

Клапанный механизм, открывающий и закрывающий впускные и выпускные клапаны в строго определенный момент и с заданным порядком последовательности. Клапанный механизм включает впускные и выпускные клапаны, направляющие втулки, возвратные пружины и детали крепления клапанов.

Передающий механизм, осуществляющий передачу возвратно-поступательного движения от распределительного вала на клапаны. Сюда входят толкатели, штанги, коромысла с регулировочными винтами, оси и стойки коромысел.

У механизма с боковым расположением клапанов штанги и коромысла с осями и стойками отсутствуют.

Работа механизма. Вращение от коленчатого вала передается через зубчатую или цепочную передачу на распределительный вал. При повороте распределительного вала его кулачок своим выступом поднимает толкатель и штангу, которая упирается нижним концом в толкатель, а верхним — в регулировочный винт коромысла. При подъеме штанга давит на регулировочный винт и коромысло, поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень клапана и, преодолевая силу пружины, открывает клапан.

При повороте распределительного вала его кулачок своим выступом поднимает толкатель и штангу, которая упирается нижним концом в толкатель, а верхним — в регулировочный винт коромысла. При подъеме штанга давит на регулировочный винт и коромысло, поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень клапана и, преодолевая силу пружины, открывает клапан.

При дальнейшем повороте распределительного вала выступ кулачка выходит из-под толкателя и толкатель, штанга и коромысло возвращаются в исходное положение, а клапан под действием пружины закрывается.

Во время работы клапаны нагреваются, а стержень клапана удлиняется, что может привести к открытию клапана и нарушению работы двигателя. Чтобы дать возможность стержню клапана удлиниться, и чтобы клапан в то же время был закрыт, между торцами клапана и бойком коромысла оставляют V зазор, называемый тепловым. У двигателей с боковым расположением клапанов этот зазор делается между клапаном и регулировочным винтом толкателя.

Периоды от момента открытия клапанов до момента закрытия, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения.

Фазы газораспределения, выраженные в виде круговой диаграммы, называют диаграммой газораспределения. На рис. 12 представлена диаграмма газораспределения двигателя Д-240. Впускной клапан открывается с некоторым опережением (16°) до прихода поршня в верхнюю мертвую точку, а закрывается с запаздыванием (в 46°) после того, как поршень уже пройдет нижнюю мертвую точку и пойдет вверх. Это позволяет увеличить продолжительность впуска до 242° и улучшить наполнение цилиндра свежим воздухом, вначале за счет уменьшения сопротивления проходу воздуха и ускорения поступления свежего заряда воздуха (опережение открытия), а затем за счет инерции поступающего в цилиндр воздуха (запаздывание закрытия клапанов).

После сжатия и рабочего хода начинается выпуск отработавших газов. Опережение открытия выпускного клапана (56°) позволяет газам выходить из цилиндра под собственным давлением, что уменьшает затраты мощности на выталкивание газов при движении поршня вверх. Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

У всех двигателей есть периоды, когда одновременно впускной и выпускной клапаны открыты. Такое положение называют перекрытием клапанов.

Чтобы правильно установить фазы газораспределения двигателя при сборке, необходимо совместить метки на шестернях газораспределения.

В течение одного рабочего цикла у четырехтактного двигателя впускной и выпускной клапаны должны открываться по одному разу. Поэтому распределительный вал вращается в 2 раза медленнее коленчатого вала и делает за цикл один оборот, а коленчатый вал — два.

Рис. 8. Диаграмма фаз газораспределения:

1 — начало открытия впускного клапана;

2 — начало закрытия впускного клапана;

3 — начало открытия выпускного клапана;

4 — конец закрытия выпускного клапана

Устройство механизма газораспределения. Принцип действия механизма газораспределения изучаемых двигателей и взаимное расположение деталей одинаковые, однако устройство отдельных деталей, их размеры и крепления различны.

Распределительный вал. В конструкции распределительного вала различают опорные шейки, в которых вал вращается в блоке, и кулачки (по два на каждый цилиндр).

Распределительный вал штампуют из стали, а его опорные шейки и рабочие поверхности кулачков закалены токами высокой частоты.

Вращается вал в бронзовых или чугунных втулках, запрессованных в гнезда блок-картера.

Осевые перемещения распределительного вала во втулках ограничиваются различными способами. На двигателе СМД-14 осевое перемещение устраняется упорным регулировочным винтом 36. Винт заворачивают до отказа, затем отворачивают на 1/2 оборота и затягивают контргайкой.

У двигателя СМД-60 осевое перемещение распределительного вала ограничивает упорная шайба, а необходимый зазор между упорной шайбой и торцом опорной шейки в пределах 0,16—0,28 мм обеспечивается при сборке двигателя. Упорная шайба ограничивает осевое перемещение распределительного вала и у двигателей АМ-41 и А-01М.

От продольного перемещения распределительный вал двигателей Д-240 и Д-65Н удерживается опорным кольцом, привернутым к блоку двумя винтами.

Клапанный механизм включает впускной и выпускной клапаны, направляющие втулки, клапанные пружины, опорные шайбы (тарелки) и сухарики.

Клапаны подвергаются воздействию высоких давлений и температур, поэтому они изготовляются из особо прочных сталей: впускной — из хромоникелевой, выпускной — из жаростойкой стали.

В клапанах различают тарелку клапана и стержень. В верхней части стержня имеется выточка под выступы сухариков; на некоторых двигателях делаются выточки под стопорное кольцо, которое удерживает клапан от падения в цилиндр при поломке пружины или выпадении сухариков.

Боковые поверхности тарелки и гнезда клапанов в головке выполнены под углом 45°. Чтобы эти поверхности плотно прилегали, их шлифуют и притирают.

Передающий механизм включает толкатели, штанги, коромысла с регулировочными винтами, валики коромысел, стойки коромысел и распорные пружины коромысел.

Толкатель передает движение от кулачков распределительного вала штангам. Толкатели могут быть выполнены в виде стакана или грибовидной формы, представленной на рис. 7, а (Д-240, Д-37Е). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двигателя ЯМЗ-240Б. Роликовый толкатель качается относительно оси. При набегании кулачка распределительного вала на ролик толкателя толкатель поворачивается вокруг оси и поднимает штангу.

7, а (Д-240, Д-37Е). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двигателя ЯМЗ-240Б. Роликовый толкатель качается относительно оси. При набегании кулачка распределительного вала на ролик толкателя толкатель поворачивается вокруг оси и поднимает штангу.

Штанги передают возвратно-поступательное движение от толкателя к коромыслу. Они могут быть изготовлены из стального прутка или пустотелой трубки.

Коромысло представляет собой стальной двуплечий рычаг. В коротком плече в резьбовое отверстие устанавливается регулировочный винт. Боек коромысла, давящего на клапан, подвергается закалке. В отверстие средней части коромысла запрессовывается бронзовая втулка для установки коромысла на валик.

Валики коромысел, на которых устанавливаются коромысла, закреплены в стойках, размещенных на верхней плоскости головки цилиндров.

Продольное перемещение коромысел по валику предотвращается распорными пружинами.

Валики стальные, пустотелые, внутренняя полость их используется для подвода масла к коромыслам, для чего против каждого коромысла в валике просверлены отверстия.

Декомпрессионный механизм предназначен для облегчения прокручивания коленчатого вала в первый момент запуска двигателя, путем открытия впускных, а у некоторых двигателей и всех клапанов.

При открытых клапанах воздух в цилиндре не сжимается при такте сжатия, чем и облегчается прокручивание коленчатого вала. Когда же коленчатый вал разовьет 250—300 об/мин, декомпрессионный механизм выключают, подают топливо и двигатель заводится. Этим механизмом пользуются и для экстренной остановки двигателя. Декомпрессионный механизм устанавливается на двигателях А-01М, АМ-41, СМД-14, Д-37М, Д-21Д. На двигателях Д-240, ЯМЗ-240Б, СМД-60 его нет.

Декомпрессионный механизм двигателя СМД-14 состоит из валиков, установленных над бойками коромысел в стойках. С нижней стороны под коромыслами валики имеют лыски, и когда механизм выключен, валики декомпрессионного механизма не касаются коромысел и не действуют на клапаны. При включении механизма рычагом валик поворачивается и своей несрезанной частью нажимает на коромысла и открывает клапаны. При выключении механизма валики поворачиваются своими лысками к коромыслам и не воздействуют на них. На двигателях АМ-41 и А-01М в валиках против каждого коромысла ввернуты болты, которые при повороте валика своими головками давят на коромысла и открывают клапаны. Этими же болтами регулируют и величину открытия клапанов.

При включении механизма рычагом валик поворачивается и своей несрезанной частью нажимает на коромысла и открывает клапаны. При выключении механизма валики поворачиваются своими лысками к коромыслам и не воздействуют на них. На двигателях АМ-41 и А-01М в валиках против каждого коромысла ввернуты болты, которые при повороте валика своими головками давят на коромысла и открывают клапаны. Этими же болтами регулируют и величину открытия клапанов.

На двигателях Д-37М, Д-21А декомпрессионный механизм воздействует не на коромысла, а на толкатели.

Обслуживание механизмов газораспределения. Оно сводится к периодическому осмотру наружных деталей, их креплений, проверке и установлению нормальных зазоров и обеспечению плотности прилегания клапанов к гнездам.

Осмотры и регулировку газораспределительного механизма проводят при техническом обслуживании № 2 (ТО-2).

Перед началом регулировки клапанов подтягивают крепления головки цилиндров и стоек валиков коромысел. Затяжку гаек крепления головки цилиндров ведут динамометрическим ключом по определенной для каждого двигателя схеме в следующей последовательности: сначала затягивают гайки, расположенные в центре головки, затем производят поочередную подтяжку гаек, расположенных по обе стороны от центра головки цилиндров.

Для регулировки клапанов выполняют следующие операции:

— ставят поршень первого цилиндра на такт сжатия, в верхнюю мертвую точку. В этом положении поршня, когда клапаны закрыты, проверяют и регулируют зазоры.

Чтобы выполнить это условие, наблюдая за коромыслами клапанов первого цилиндра, вращают коленчатый вал до тех пор, пока оба клапана (сначала выпускной, а затем впускной) откроются и закроются и после впуска начнется сжатие. После этого вывинчивают установочный винт из картера маховика и вставляют его в то же отверстие ненарезанной частью и, нажимая на винт, продолжают вращать коленчатый вал до тех пор, пока винт не войдет в углубление на маховике. При этом поршень будет в ВМТ на такте сжатия. Такая установка применяется на двигателях СМД-14, АМ-41, Д-240, Д-65Н, Д-50. На последних трех двигателях это будет не точно ВМТ, а положение поршня в момент впрыска топлива.

Для регулировки зазора отвертывают контргайку регулировочного винта и, удерживая ее гаечным ключом, заворачивают или отворачивают регулировочный винт отверткой до получения необходимого зазора. Например, при зазоре 0,25—0,30 мм щуп толщиной 0,25 мм должен свободно входить между бойком коромысла и торцом клапана, а толщиной 0,30 мм — с усилием.

Например, при зазоре 0,25—0,30 мм щуп толщиной 0,25 мм должен свободно входить между бойком коромысла и торцом клапана, а толщиной 0,30 мм — с усилием.

Затем регулируют (если он есть и регулируется) механизм декомпрессии в первом цилиндре (АМ-41, А-01М, Д-65Н). Для этого валик декомпрессора устанавливают так, чтобы ось регулировочных винтов была вертикальной. Заворачивают винт до соприкосновения с коромыслом и еще на один оборот и затягивают контргайку.

После регулировки клапанов и декомпрессионного механизма в первом цилиндре приступают к регулировке их в следующем цилиндре в соответствии с порядком работы двигателя (например, в третьем цилиндре при порядке 1—3—4—2), для чего коленчатый вал проворачивают на пол-оборота (для четырехцилиндровых, указанных выше).

У шестицилиндрового V-образного двигателя СМД-60 после установки первого цилиндра в ВМТ описанным выше способом открывают люк на картере маховика и поворачивают коленчатый вал по часовой стрелке еще на 45° так, чтобы метка на маховике с цилиндрами «1» и «4» стала против стрелки. В этом положении регулируют клапаны первого и четвертого цилиндров. Затем поворачивают коленчатый вал в том же направлении на 240°, до совпадения меток «2» и «5», регулируют клапаны второго и пятого цилиндров и, провернув коленчатый вал еще на 240° до совмещения со стрелкой меток «3» и «6», регулируют зазоры клапанов в третьем и шестом цилиндрах. Аналогичные метки имеются на двигателе ЯМЗ-240Б (на шестерне привода топливного насоса), причем одновременно регулируются клапаны в трех цилиндрах в соответствии с порядком работы двигателя.

В этом положении регулируют клапаны первого и четвертого цилиндров. Затем поворачивают коленчатый вал в том же направлении на 240°, до совпадения меток «2» и «5», регулируют клапаны второго и пятого цилиндров и, провернув коленчатый вал еще на 240° до совмещения со стрелкой меток «3» и «6», регулируют зазоры клапанов в третьем и шестом цилиндрах. Аналогичные метки имеются на двигателе ЯМЗ-240Б (на шестерне привода топливного насоса), причем одновременно регулируются клапаны в трех цилиндрах в соответствии с порядком работы двигателя.

Назначение и устройство газораспределительного механизма ВАЗ 2110

Назначение

и устройство газораспределительного

механизма ВАЗ 2110

Газораспределительный механизм

автомобиля ВАЗ 2110 служит для своевременного

открытия впускных клапанов, обеспечивая

газообмен в двигателе согласно

рабочему циклу двигателя и порядку

работы цилиндров.

Под газообменом следует

понимать смену рабочего тела в цилиндре

двигателя внутреннего

т. е. спуск свежего заряда и удаление

е. спуск свежего заряда и удаление

отработанных газов. Газообмен осуществляется

через системы впуска и выпуска

и управляется клапанным

При газообмене должно обеспечиваться

равномерное распределение

по цилиндрам и качественная очистка

цилиндров с обеспечением необходимых

норм по токсичности отработавших газов.

Система впуска в атмосферных

двигателях обеспечивает максимальное

наполнение двигателя на основных режимах

двигателя, повышая эффективность

его работы. Повышение эффективности

системы на режимах малых и

частичных нагрузок достигается

за счет конструктивного усложнения

системы. Для этой цели увеличивают

количество одноимённых клапанов на

цилиндр с целью уменьшения сопротивления

на впуске, регулируют фазы газораспределения

и подъём клапана, а также применяют

многоканальные трубопроводы, настроенные

на повышение пополнения двигателя

и равномерное распределение

заряда по цилиндрам.

Это влечет значительное конструктивное

усложнение системы газообмена, которая

может занимать под капотом до

30% объёма, занимаемого двигателем.

В то же время система

выпуска должна обеспечить качественную

очистку цилиндра двигателя от отработавших

газов.

Устройство

и принцип работы газораспределительного

механизма ВАЗ 2110

ГРМ автомобиля ВАЗ 2110 состоит

: зубчатый шкив на коленчатом валу для

привода распределительного вала, зубчатый

ремень привода распределительного вала,

шкив насоса охлаждающей жидкости, натяжной

ролик, шкив распределительного вала,

передний корпус подшипников распределительного

вала, задний корпус подшипников распределительного

вала, распределительный вал, сухари клапана,

тарелка клапана, наружная пружина клапана,

внутренняя пружина клапана, опорная шайба

пружин, впускной клапан, направляющая

втулка впускного клапана, направляющая

втулка выпускного клапана, выпускной

клапан, стопорное кольцо, масло отражательный

колпачок, толкатель клапана, регулировочная

шайба, головка цилиндров, седло клапана,

дистанционная шайба, метка ВМТ на зубчатом

шкиве коленчатого вала, установочная

метка на крышке масляного насоса,

установочная метка (усик)на

задней крышке зубчатого ремня, установочная

метка на шкиве распределительного вала,

эксцентрик на распределительном валу

для привода топливного насоса.

Распределительный вал ,отлитый

из чугуна, имеет пять опорных шеек, которые

вращаются в гнёздах, выполненных в головке

цилиндров и в корпусах подшипников распределительного

вала .На валу расположен эксцентрик для

привода топливного насоса. В заднем торце

распределительного вала сделан паз для

соединения с датчиком-распределителем

зажигания (на двигателях ВАЗ 2110). Передний

конец распределительного вала уплотняется

самоподвижным резиновым сальником.

Клапаны(впускной и выпускной),

служат для периодического открытия и

закрытия отверстий впускных и выпускных

клапанов, расположенных в головке цилиндров

наклонно в ряд.

Впускной клапан изготовлен

из хромокремнистой стали. Его головка

имеет большой диаметр для

лучшего наполнения цилиндра. Выпускной

клапан выполнен составным: стержень из

хромоникельмолибденовой стали

с лучшей износостойкостью на трение

и хорошей теплопроводностью

для отвода тепла от головки клапана

к его направляющей втулке, а головка-

из жаропрочной хромоникельмарганцовистой

стали. Кроме того, рабочая фаска выпускного

Кроме того, рабочая фаска выпускного

клапана, работающая при высоких температурах

в агрессивной среде отработавших газов,

имеет наплавку из жаростойкого сплава.

Направляющие втулки клапанов

изготовлены из чугуна, запрессованы

в головку цилиндров и от возможного

выпадения удерживаются стопорными

кольцами. Отверстия во втулках окончательно

обрабатываются в сборе с головкой

цилиндров, что обеспечивает узкий

допуск на диаметр отверстия и

точность его расположения по отношению

к рабочим фаскам седла и клапана.

В отверстиях направляющих втулок имеются

спиральные канавки для смазки. У

втулок впускных клапанов канавки нарезаны

до половины длины отверстия.

Сверху на направляющие

втулки надеваются колпачки из фторкаучуковой

резины со стальным арматурным кольцом,

которые охватывают стержень клапана

и служат для уменьшения проникновения

масла в камеру сгорания через

зазоры между направляющей втулкой

и стержнем клапана.

Пружины (наружная и внутренняя)

прижимают клапан к седлу и

не позволяют ему отрываться от привода.

Пружины нижними концами

на опорную шайбу. Верхняя опорная

тарелка пружин удерживается на стержне

клапана двумя сухарями, имеющими

в сложенном виде форму усеченного конуса.

Сухари имеют три внутренних буртика,

которые входят в выточки на стержне клапана.

Такая конструкция обеспечивает как надежное

соединение, так и поворот клапанов при

работе, благодаря чему они изнашиваются

равномернее.

Толкатели предназначены

для передачи усилия от кулачков распределительного

вала к клапанам. Толкатели изготовлены

в виде цилиндрических стаканов и

находятся в направляющих отверстиях

головки цилиндров. Поверхность, соприкасающаяся

с клапаном, нитро цементируется

на глубину 0,2мм для повышения износостойкости.

В верхней части толкателя

имеется гнездо для регулировочной

шайбы.

Регулировочные шайбы

сделаны из стали 20Х для увеличения

твёрдости поверхности

нитро цементации. При работе ГРМ,

клапаны приводятся в действие непосредственно

кулачками распределительного вала

через цилиндрические толкатели, без

промежуточных рычагов. В торцевом

В торцевом

углублении толкателя размещается

регулировочная шайба определенной

толщины, обеспечивающая необходимый

зазор в клапанном механизме.

Зазор между кулачками

распределительного вала и регулировочными

шайбами на холодном двигателе должен

быть 0,2+-0,05мм для впускных клапанов

и 0,35+-0,05мм для выпускных.

Распределительный вал, управляющий

открытием и закрытием

расположен в головке цилиндров

и приводится во вращение от коленчатого

вала зубчатым ремнём с зубьями трапециевидной

формы. Ремень изготавливается из маслостойкой

резины, армированной кордом из стекловолокна.

Зубья ремня, для повышения износостойкости,

покрыты прочной эластичной тканью.

Зубчатый ремень приводит

во вращение также шкив насоса охлаждающей

жидкости. Ролик служит для натяжения

ремня. Отверстие для крепления

ролика расположено эксцентрично в

его внутреннПоэтому поворотом её относительно

шпильки крепления можно изменять натяжение

ремня. Натяжение считается нормальным,

если в средней части ветви между шкивами

распределительного и коленчатого валов

ремень закручивается на 90 градусов усилием

пальцев в 1,5-2 кгс.

Чтобы согласовать моменты

открытия и закрытия клапанов с углами

поворота коленчатого вала (т.е. обеспечить

правильную установку фаз

на шкивах коленчатого и

валов сделаны метки, строго ориентированные

относительно шпоночных пазов в

шкивах.

На задней крышке зубчатого

ремня имеется метка (отогнутый

усик). Если фазы газораспределения

установлены правильно, то при нахождении

поршня 1-го цилиндра в ВМТ тогда

в конце такта сжатия метка

на шкиве распределительного вала должна

совпадать с меткой на задней крышке,

а метка на зубчатом шкиве коленчатого

вала-с меткой на крышке масляного

насоса. При этом метка на маховике

должна находиться против среднего деления

шкалы на картере сцепления. Если

метки не совпадают, то ослабляют

ремень натяжным роликом, снимают его

со шкива распределительного вала,

корректируют положение шкива, снова

надевают ремень на шкив и слегка натягивают

натяжным роликом. Снова проверяют

совпадение установочных меток, провернув

коленчатый вал на два оборота

по часовой стрелке ее обойме.

1 | А – установочный выступ на задней защитной |

Система питания

дизеля ЯМЗ-238

Топливная аппаратура дизельного

двигателя ЯМЗ-238 автомобилей МАЗ-5516, МАЗ-64229,

6303 и Краз-255, 6510, Краз-65101 – разделенного

типа.

Система питания топливом двигателя ЯМЗ-238

состоит из: топливного насоса высокого

давления со всережимным регулятором

частоты вращения и встроенным корректором

для корректирования подачи топлива, топливоподкачивающим

насосом, форсунок, фильтров грубой и тонкой

очистки топлива, топливопроводов низкого

и высокого давления.

Рис. 8. Схема системы питания

двигателя ЯМЗ-238

А – всасывающая магистраль;

В – низкое давление; С – высокое давление;

D – слив излишков топлива в бак; 1 – фильтр

тонкой очистки топлива; 2 – форсунка;

3 – фильтр грубой очистки топлива; 4 –

топливный бак; 5 – топливоподкачивающий

насос; 6 – топливный насос высокого давления

Из бака через фильтр грубой очистки топливо

засасывается топливоподкачивающим насосом

ЯМЗ-238 и подается в фильтр тонкой очистки

и далее к топливному насосу высокого

давления.

Топливный насос ТНВД ЯМЗ-238 автомобилей

МАЗ-5516, МАЗ-64229, 6303 и Краз-255, 6510,

Краз-65101 в соответствии с

порядком работы цилиндров подает топливо

по топливопроводам высокого давления

к форсункам, которые распыливают его

в цилиндрах двигателя.

Через перепускной клапан в топливном

насосе ЯМЗ-238 и жиклер в фильтре тонкой

очистки излишки топлива, а вместе с ними

и попавший в систему воздух отводятся

по топливопроводу в топливный бак.

Просочившееся в полость пружины форсунки

топливо отводится по сливному трубопроводу

в бак.

Насос расположен в развале дизельного

двигателя ЯМЗ-238 между рядами цилиндров

и имеет шестеренчатый привод.

Топливный насос высокого давления дизеля

ЯМЗ-238 – восьмисекционный, по числу цилиндров

двигателя.

Топливоподкачивающий насос ЯМЗ-238

Топливоподкачивающий насос дизеля ЯМЗ-238

— поршневого типа предназначен для подачи

топлива из топливного бака через фильтры

грубой и тонкой очистки к топливному

насосу высокого давления.

Производительность топливоподкачивающего

насоса ЯМЗ-238 в 3-4 раза превышает производительность

топливного насоса высокого давления,

что гарантирует стабильность процесса

топливоподачи от цикла к циклу.

Устройство насоса ЯМЗ-238 автомобилей

МАЗ-5516, МАЗ-64229, 6303 и Краз-255, 6510, Краз-65101