Содержание

Обработка пластика, механическая обработка пластика

Пластики или пластмассы – это материалы, в основе которых лежат синтетические высокомолекулярные соединения. Широчайшее применение в производстве получили пластики на основе синтетических полимеров. Обработка пластика является важным элементом, без которого не может обойтись ни одно современное производство.

Основные методы обработки

Методы обработки пластика определяются его свойствами и структурой. Основными являются:

Литье

Литьё – это особый процесс переработки пластика. Технология заключается в впрыске под давлением смеси полимера в литьевую форму, за чем следует его охлаждением. С помощью данного метода изготовляется треть общего объема деталей и изделий из полимерных материалов. Применяется чаще всего в крупносерийном и массовом производстве из пластмасс из-за высокой производительности и относительно высокой стоимости оснастки. Основное сырье для литья обладает широким диапазоном механических и физических свойств. Обычно для этого используют гранулы термопластов, термоэластопластов и термореактивные порошки.

Основное сырье для литья обладает широким диапазоном механических и физических свойств. Обычно для этого используют гранулы термопластов, термоэластопластов и термореактивные порошки.

После формовки почти все термопластичные материалы могут быть повторно переработаны. Термореактивные материалы же подвергаются необратимым химическим изменениям после переработки, что приводит к образованию нерастворимого и неплавкого пластика.

Экструзия

Экструзия – это технологический процесс переработки и обработки пластика, который заключается в продавливании высоковязкого материала на основе расплава, пастообразной многофазной дисперсной системы или металла через формующий инструмент. Это действие позволяет получить изделия с поперечным сечением желаемой формы. Методом экструзии в промышленности изготавливают различные погонажные изделия (плёнки, листы, оболочки кабелей, трубы, элементы оптических систем светильников). Многочервячные, одночервячные, поршневые и дисковые экструдеры являются основным технологическим оборудованием для переработки полимеров методом экструзии в готовое изделие или деталь.

Технология экструзии заключается в выдавливании расплава пластика через калиброванное отверстие мундштука. Поперечная форма изделия определяется сечением отверстия. Этим методом производят трубы, стержни разного профиля, пленки и листы.

Способ литьевого прессования заключается в то, что композицию из пластика в расплавленном жидком состоянии выжимают в ручей пресс-формы и устаивают до затвердевания. Этот метод дает возможность производить сложные изделия из высоковязких термопластов и термореактивных смол с выступами, выемками, ребрами и резьбами.

Вальцевание

Вальцевание – это технологический процесс переработки пластиков, который состоит в неоднократном пропускании материала сквозь зазор между вращающимися навстречу друг другу нагретыми металлическими валками. Материал переходит из твердого стеклообразного состояния в вязкотекучее под воздействием температуры и механических усилий в зазоре между вальцами. При этом процессе пластик подвергается деформации, размягчается, смешивается и становится однородным. От вальцевания материала сжимается, что сопровождается деформацией сдвига. Большие сдвиговые напряжения в рабочем зазоре приводят к необратимой механодеструкции или уменьшению молекулярной массы макромолекул.

От вальцевания материала сжимается, что сопровождается деформацией сдвига. Большие сдвиговые напряжения в рабочем зазоре приводят к необратимой механодеструкции или уменьшению молекулярной массы макромолекул.

Технология вальцевания применяется для смешивания ингредиентов с полимерами, для получения листов и пленок, совмещения полимеров с пластификатором, для получения блок и привитых сополимеров и для подогрева и размягчения уже готовых полимеров.

Вакуумная формовка – это технологический процесс производства из листовых полимерных материалов единичных или серийных изделий и деталей, который осуществляется путем придания пластику формы матрицы под воздействием вакуума и температуры. Процессе производства заключается в следующем: лист пластика нагревают до температуры размягчения, и он плотно облегает поверхность матрицы за счет создания отрицательного давления. Стандартизированный метод вакуумной формовки состоит из нескольких этапов, которые включают в себя фиксацию заготовки на матрице, нагрев полимерного листа, предварительное растяжение листа, откачку воздуха из матрицы и вдавливание заготовки, охлаждение материала, извлечение изделия из матрицы и заключительную доработку изделия.

Сварка

Сварка пластика – это технологический процесс производства неразъемных соединений элементов конструкции при помощи диффузионно-реологического или химического воздействия макромолекул полимера, в следствии которого между поверхностями конструкции пропадает граница раздела и возникает структурный переход от одного полимера к другому.

Наиболее эффективно диффузионно-реологический процесс взаимодействия поверхностей сварки деталей осуществляется в стадии вязкотекучего состояния материала, когда молекулы полимера имеют наименьшую плотность упаковки и наибольшую подвижность. С помощью действия растворителя в некоторых случаях становится возможным достичь разрыхлений структуры полимера. Скорость и степень диффузии находятся в зависимости от полярности звеньев полимеров и их молекулярной массы. Скорость протекания диффузии увеличивается с их снижением.

Выбор метода сварки пластмасс зависит от свойств материала. Сварка может осуществляться разнообразными методами – термическим (экструдируемой присадкой или нагретым газом), механическим (вибротрением, трением или ультразвуком) или термомеханическом (контактная тепловая сварка с использованием ТВЧ или ИК-лучей).

Вспенивание

Вспенивание – это технологический процесс производства пластика, который заключается в введении газообразующих наполнителей в пластик. Этот метод используется в производстве изделий с высокими шумо-, тепло- и виброизоляционными свойствами. Для вспенивания используют полистирол, мочевиноальдегидные и фенолформальдегидные смолы, ацетат целлюлозы, поливинилхлорид и каучуки. Вспенивание применяют для создания ячеистых конструкций с очень низкой объемной массой.

Горячее напыление

Также полимеры используют для нанесения покрытий на пластмассу с целью защиты от коррозии и эрозии, на бумагу, ткань, дерево, металл и в декоративных целях. Например, можно наносить на поверхность обработки жидкую композицию, высыхающую при испарении растворителя. Такие покрытия наносят способом горячего напыления пластика, который предварительно прошел через воздушно-ацетиленовое пламя.

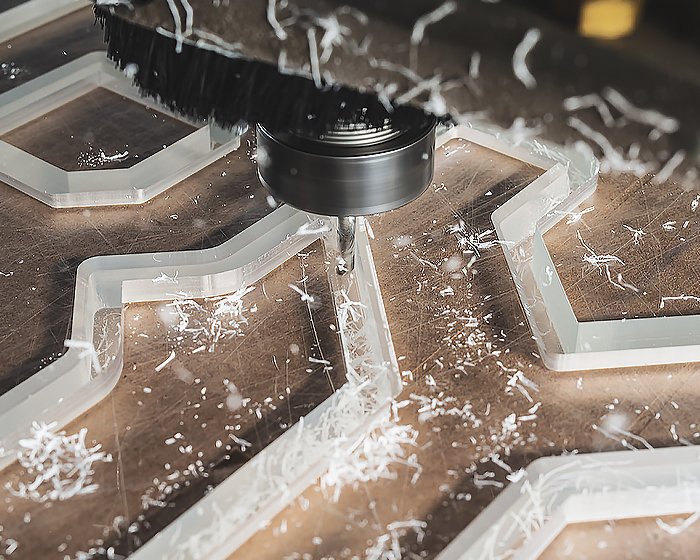

Пластики можно резать при помощи ленточной или циркулярной пилы. Выбор инструмента зависит с формой заготовки.

Выбор инструмента зависит с формой заготовки.

Следует быть очень внимательными к теплу, которое при работе выделяется от инструмента во время механической обработке. Рекомендуется использовать только подходящие лезвия пил для каждой формы и вида материала для того, чтобы пластик не нагревался и не повреждал оборудование. Это необходимо потому, что выделенное тепло рассеивается по всей площади лезвия.

Обработка пластика при помощи ленточных пил позволяет получать качественные края обрабатываемой детали. Этот инструмент дает возможность создавать универсальные прямые, непрерывные и нерегулярные типы разрезов.

Для фрезеровки необходим специальный станок. Для полного удаления отходов производства и уменьшения вероятности перегрева оборудования необходимо использовать инструмент с местом для отвода стружки. Технологию пошагового фрезерования рекомендуется применять при обработке пластика, который не терпит чрезмерного накопления тепла. В целом фрезерную обработку следует проводить на высокой скорости при средней скорости подачи.

Для получения наилучшего результата в обработке пластика на токарных станках следует использовать специальные фрезы для различного обрабатываемого материала. Токарные работы предпочтительно производить при высокой скорости резания. Минимальная глубина резки должна насчитывать 0,5 мм. Для охлаждения изделия необходим сжатый воздух. Поддерживающая подставка позволит стабилизировать деталь и не допустить образование деформаций. Это помогает уменьшать жесткость пластика.

Прессование

Прессование – это технологический процесс формообразование изделий в закрытой полости (ручье) металлической пресс-формы. При горячем прессовании нагретую композицию из гранул ткани, пропитанных смолой, помещают в специальную нагретую емкость. Расплав заполняет всю полость ручья при смыкании половинок пресс-формы. Затем изделие выдерживают в пресс-форме до затвердения.

При холодном прессовании операцию проводят при давлении 14-120 мегапаскалей и комнатной температуре. Для отверждения полученное изделие нагревают до 80-260 градусов. Такой метод применяется для получения неглубоких корпусных деталей. Этим способом модифицируют композиции на основе фенолформальдегидных смол и асфальтопековые пластмассы.

Для отверждения полученное изделие нагревают до 80-260 градусов. Такой метод применяется для получения неглубоких корпусных деталей. Этим способом модифицируют композиции на основе фенолформальдегидных смол и асфальтопековые пластмассы.

Подогрев пресс-формы и пластика осуществляется паром, токами высокой частоты, перегретой водой и т.п. Материалы на основе армированных полиэфирных пластиков, фенолформальдегидных смол и аминопластов чаще всего перерабатываются горячим прессованием. Этот метод используют для получения мелких и корпусных деталей.

Производство из пластика: технические возможности

Техническое оснащение позволяет нам работать практически с любыми видами пластика, изготавливать пластиковые детали, обрабатывать капролон и нейлон, высокомодульный пластик.

Обработка пластика производится на современном оборудовании, станках с ЧПУ, что позволяет производить изделия с высоким качеством, любых размером любых форм.

Пластик, капролон – размер деталей: от 1 мм до метра.

Мы принимаем заказы на обработку или изготовление изделий из пластика от 1 штуки, до серийного выпуска.

Все работы проводятся по ГОСТ 11710-66.

Обработка пластика: сроки, цена, гарантии

Мы выполняем заказы минимальным сроком от 1 дня.

Цена изготовления изделий из пластика и капролона зависит от вида материала, сложности и скорости изготовления.

Гарантия – 1 год.

Сроки эксплуатации – до 5 лет.

На выходе вы получаете изделие в индивидуальной упаковке и сертификат соответствия.

Заказать услугу

Методы обработка пластика, механическим способом

— Штамповка

Качество штамповки определяют следующие факторы: толщина листа, который будут штамповать, температура листа, оснащение для штамповки, а также угол резания лезвия.

— Толщина листа

ПВХ пластик, толщиной 2 и 3мм, штампуется легко. Однако, при правильном оборудовании и правильных методах простые формы можно штамповать из листов, толщиной от 4 до 6мм. Но при этом края резки будут слегка закруглены.

Однако, при правильном оборудовании и правильных методах простые формы можно штамповать из листов, толщиной от 4 до 6мм. Но при этом края резки будут слегка закруглены.

— Температура листа

ПВХ пластик — это термопластик, который становится мягким при повышении температуры. Качество штамповки зачастую может быть улучшено с помощью небольшого подогрева листа.

— Оснащение для штамповки

Инструменты для штамповки картона, вспененных материалов и пластиков также подходят и для ПВХ пластика. Подходят стальные резаки для поперечной резки, толщиной 0.7 — 1мм и шириной 15 — 18мм, установленные в деревянных досках, толщиной 15 — 18мм. Для прямых и слегка изогнутых форм следует использовать лезвия со степенью жесткости 4, тогда как для радиусов меньше 10мм степень жесткости должна быть 3. Сжимающиеся эластичные материалы должны использоваться, как эжекторы, и их толщина должна подбираться в соответствии с высотой лезвия и используемого листа ПВХ пластика.

— Угол резания лезвия

При штамповании ПВХ пластика абсолютно важно, чтобы лезвия были скошены.

— Пиление

ПВХ пластик можно пилить ручной, дисковой, ленточной пилой и лобзиком. Хорошие результаты дают ручные пилы, предназначенные для работы по дереву. Пилы для работы по металлу, из-за мелкого шага их зубцов склонны к засорению, и могут использоваться ограниченно, лучшее качество достигается при скорости пиления до 300м/мин и при подаче около 30м/мин.

— Сверление

ПВХ пластик можно сверлить стандартными винтовыми дрелями, предназначенными для металла. Лучшее качество достигается при скорости сверла 50 — 30 оборотов/мин и подаче 3,5 — 6 м/мин.

Форма сверла:

- угол между режущей кромкой и осью вращения: 100 — 110°

- угол подъема: 30°

- главный передний угол: 0

— Фрезерование

ПВХ пластик легко обрабатывать на стандартных универсальных вертикальных или горизонтальных фрезерных станках. Чтобы предотвратить повреждения поверхности от фиксации необходимы деревянные или пластиковые прокладки. Важно использовать правильно заточенные инструменты по пластикам с правильной частотой стружкоудаления.

Чтобы предотвратить повреждения поверхности от фиксации необходимы деревянные или пластиковые прокладки. Важно использовать правильно заточенные инструменты по пластикам с правильной частотой стружкоудаления.

Параметры фрезерования по результатам практических тестов:

- cкорость резки: около 900м/мин

- угол зазора: 10 — 25°

- главный передний угол: 5 — 20°

— Обработка краев

Край может быть окончательно обработан рубанком, наждачной бумагой или опиливанием при помощи стандартного оборудования по дереву или пластику. Когда материал подвергается постоянным динамическим нагрузкам, неровные срезы могут привести к образованию трещин и разломов.

Технология обработки пластмасс • инновации и новости • BulkInside

ПОДПИСАТЬСЯ НА НАШУ ЭЛЕКТРОННУЮ РАССЫЛКУ

Получите обширную информацию о специалистах по обработке сухих материалов, которые покупают, обслуживают, управляют или эксплуатируют оборудование, доставляемое на ваш почтовый ящик (это бесплатно!) .

Регистрируясь в нашем списке, вы соглашаетесь с нашими Положениями и условиями. Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «Рынок/электронный продукт» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Партнеры

Progressive Products, Inc

Оптимизирует системы пневмотранспорта за счет сокращения отходов и затрат, минимизации времени простоя и повышения производительности за счет высокопроизводительных компонентов. Подробнее ➜

Dec Group

Ведущий мировой поставщик технологий обработки порошков и сдерживания технологических процессов, предлагающий комплексные решения для различных отраслей промышленности. Подробнее ➜

Hethon

Ускорьте свой бизнес. Hethon является мировым специалистом в области дозирования порошков и жидкостей, особенно трудно дозируемых веществ. Подробнее ➜

Подробнее ➜

Polimak

Решения для обработки, транспортировки, хранения, подачи, дозирования, выгрузки, наполнения сыпучих материалов от отдельного оборудования до комплексных систем «под ключ». Подробнее ➜

WAMGROUP S.p.A.

WAMGROUP® является мировым лидером на рынке шнековых конвейеров и занимает лидирующие позиции в каждой из своих линеек продукции в области обработки и обработки сыпучих материалов. Подробнее ➜

Coperion & Coperion K-Tron

Coperion & Coperion K-Tron поставляет оборудование и системы, такие как экструдеры, питатели, пневмотранспорт и компоненты. Подробнее ➜

Ньюсон Гейл

Ньюсон Гейл; Производители оборудования для статического контроля и решений для взрывозащиты опасных зон в промышленных процессах. Подробнее ➜

BFM® Global Ltd.

BFM® Global производит ряд запатентованных и защищенных (2006 г.) соединителей, патрубков, крышек, заглушек, заглушек и загрузчиков мешков, которые помогают преобразовать традиционную производственную среду. Подробнее ➜

Подробнее ➜

Корпорация HammerTek

Отклоняющие отводы Smart Elbow® предотвращают удар материала о стенку отвода, предотвращая: абразивный износ, деградацию и отложения, связанные с нагревом, и пластиковые стримеры. Подробнее ➜

IEP Technologies

Уже более 60 лет мы предоставляем решения по защите, которые могут подавлять, изолировать и вентилировать взрывы горючей пыли или паров в обрабатывающей промышленности. Подробнее ➜

Корпорация Флексикон

Оборудование Flexicon обеспечивает беспыльную транспортировку, кондиционирование, разгрузку, заполнение, разгрузку и/или взвешивание порошкообразных и сыпучих материалов. Подробнее ➜

Thayer Scale

Thayer Scale — ведущий мировой производитель оборудования для непрерывного взвешивания и подачи сыпучих материалов в самых разных отраслях промышленности. Подробнее ➜

Kason Corporation

Kason Corporation занимается решением самых сложных проблем просеивания, сушки и охлаждения, уделяя первостепенное внимание качеству, безопасности и надежности. Подробнее ➜

Подробнее ➜

REMBE® GmbH Safety+Control

REMBE® GmbH Safety+Control специализируется на взрывозащите и сбросе давления. Он обеспечивает клиентов во всех отраслях промышленности системами безопасности для их заводов и оборудования. Подробнее ➜

DMN-WESTINGHOUSE

Производитель поворотных клапанов, отводных клапанов и других сопутствующих компонентов для отрасли обработки сыпучих материалов более 45 лет. Подробнее ➜

Солимар Пневматика

Solimar Pneumatics является ведущим разработчиком и поставщиком систем аэрации и инженерных компонентов для отрасли обработки сыпучих материалов. Подробнее ➜

Spiroflow Ltd

Spiroflow, мировой лидер в области обработки порошков и сухих веществ, а также развивающийся лидер в области интеграции систем управления. Подробнее ➜

Hydronix Ltd

Компания Hydronix является ведущим мировым производителем цифровых микроволновых датчиков влажности для различных отраслей промышленности. Подробнее ➜

Подробнее ➜

Munson Machinery Company, Inc.

Ведущий мировой производитель оборудования для смешивания, смешивания и измельчения сыпучих пищевых продуктов, молочных продуктов, пищевых продуктов, фармацевтических препаратов и химических продуктов общего назначения. Подробнее ➜

Eastern Instruments

Eastern Instruments разрабатывает и производит различные устройства, которые одновременно измеряют и контролируют поток промышленных сыпучих материалов. Подробнее ➜

Акмон Системы

Acmon Systems — инжиниринговая компания, специализирующаяся в области обработки сыпучих материалов и инженерных решений в широком спектре отраслей промышленности уже более 30 лет. Подробнее ➜

VAC-U-MAX

Системы автоматизации процессов для передачи сыпучих материалов от поступления к процессу и системы промышленной вакуумной очистки для извлечения больших объемов многих материалов. Подробнее ➜

Технология производства Динниссен

“ Нам доверяют лучшие ” Компания Dinnissen стала мировым лидером в области технологий производства порошков, частиц и гранул.

Подробнее ➜

EXEN Corporation

EXEN предлагает лучшее решение проблем с засорением с помощью пневматического молотка «Air Knocker» и широкого спектра устройств для улучшения потока. Подробнее ➜

Jenike & Johanson

Jenike & Johanson — ведущая мировая компания в области технологий обработки, обработки и хранения порошкообразных и сыпучих материалов. Подробнее ➜

PerMix

Ленточные смесители PerMix, струговые смесители, лопастные смесители, сигма-смесители и другие смесители разработаны для обеспечения высокой производительности, но при этом рассчитаны на любой бюджет. Подробнее ➜

Boss Products, LLC

Разработанные системы промышленной безопасности от лидера отрасли. Спасайте жизни, защищайте имущество и уменьшайте опасности с помощью продуктов Boss. Подробнее ➜

О нас

С 2010 года мы предоставляем промышленным специалистам последние инновации, тематические исследования и наиболее полное руководство по оборудованию для обработки твердых тел на различных рынках.

Навигация по сайту

Предстоящие события

Реклама у нас

Следуйте за нами

Facebook-f

Linkedin-in

RSS

Твиттер

YouTube

© BulkInside 2023

Политика конфиденциальности и условия использования | Отказ от ответственности

10 распространенных методов обработки пластика

Общие методы обработки пластика

В этой статье вы можете узнать о 10 наиболее распространенных методах обработки пластика, используемых в современной индустрии производства пластмасс.

Объявления

01. Экструзия

Экструзия чаще всего используется в промышленности по переработке пластмасс. Но такие металлы, как сталь, алюминий, латунь, медь, свинец и магний, можно экструдировать. Экструзия дает профили с фиксированным поперечным сечением. Форма поперечного сечения определяется формой штампа. Умереть можно изменить согласно условию. Эти головки присоединены к концу экструдера. Как правило, используется для покрытия проводов.

Эти головки присоединены к концу экструдера. Как правило, используется для покрытия проводов.

Экструдер является основной частью нескольких технологических процессов.

Рисунок 01: Экструдер

02. Компрессионное формование

Рисунок 02: Компрессионное формование

Форма имеет две пластины. Нижняя часть формы имеет полость. Форма этой полости аналогична изделию, которое предстоит формовать. Тепло подается в форму электрически или с помощью пара в зависимости от потребности в тепле. Перед нанесением материала на форму обе плиты формы нагревают. Следующим шагом является открытие формы и заливка материала в полость. Перед заполнением полости следует рассчитать требуемый объем материала по его плотности. Чтобы заполнить полость должным образом, избыток 5% материала заполнит полость.0005

Затем форму закрывают и прикладывают давление. Но все давление не применяется изначально. Давление увеличивается постепенно. После применения всего давления форму оставляют на 2-8 минут для правильного формования. Затем излишки материала вымываются наружу. Если материал термопластичный, его можно использовать повторно. Если материал отверждаемый, его нельзя использовать повторно, но его можно использовать для расчета процента вулканизации. Это значение не является точным значением, но мы можем получить приблизительное представление о проценте вулканизации.

Затем излишки материала вымываются наружу. Если материал термопластичный, его можно использовать повторно. Если материал отверждаемый, его нельзя использовать повторно, но его можно использовать для расчета процента вулканизации. Это значение не является точным значением, но мы можем получить приблизительное представление о проценте вулканизации.

Следующий шаг — охлаждение. Некоторые машины имеют систему охлаждения. Форма может охлаждаться электрически для отверждаемых материалов. Затем форма откроется и вытолкнет материал.

03. Литье под давлением

Рисунок 03: Оборудование для литья под давлением

Оборудование для литья под давлением имеет как подвижные, так и неподвижные части. Оборудование для литья под давлением практически аналогично экструдеру. Частями машины для литья под давлением являются зажим, пресс-форма, цилиндр, инжектор и бункер.

Винт смесительной камеры имеет особый характер. Таким образом, он может двигаться как вперед, так и назад. Винт движется назад при вращении и идет вперед, не вращаясь. Впрыск материала будет происходить за счет движения шнека.

Впрыск материала будет происходить за счет движения шнека.

Форма состоит из двух половинок пластин. Одна пластина неподвижна, а другая может двигаться вперед и назад. При впрыскивании материала в пресс-форму две пластины пресс-формы сближаются. После заполнения полости формы происходит охлаждение изделия. Затем форму открывают, перемещая подвижную часть формы. Таким образом, изделие будет извлечено из формы.Объявления

Подвижная плита перемещается по тяге за счет гидравлического давления, поступающего из трубопроводов гидравлической жидкости.

Форма сменная. Форма может быть изменена в зависимости от продукта. Для повышения производительности машины используется процесс многолепесткового литья под давлением. в таком процессе к машине подключается более одной пресс-формы. Этот метод более эффективен, но потери высоки. Потому что в бегунах остались материалы. Этот материал также охлаждается при охлаждении продукта и будет выброшен. Но если это термопласт, его можно переработать.

Рисунок 04: процесс литья под давлением с несколькими тиснениями

Реакционное литье под давлением

Реакционное литье под давлением представляет собой особый тип литья под давлением. Отличие машины в том, что в пресс-форму впрыскиваются мономеры. Процесс полимеризации происходит в полости формы.

Рисунок 05: Реакционное литье под давлением

При полимеризации полиуретана в качестве мономера используется «диизоцианат». Он очень токсичен и может легко переноситься в организм человека. Таким образом, реакционное литье под давлением является безопасным методом переработки таких полимеров.

04. Термоформование

Рисунок 06: Термоформовочная машина

Термоформование — это процесс, при котором материал обрабатывается в эластичном состоянии. Это очень простой процесс. Форма может быть деревянной, потому что применяется слабое тепло. Простые профили, такие как стаканчики для йогурта, игрушечные машинки и упаковки для ланча, могут быть изготовлены методом термоформования.

Форма имеет форму изделия. Пластмассовый лист помещается над формой и нагревается до тех пор, пока материал не станет эластичным. В основании формы есть вентиляционные отверстия (одно или два), и эти вентиляционные отверстия подключены к вакууму. Из-за вакуума. Пластиковый лист движется к форме и принимает форму формы.0005

Для повышения эффективности машины можно использовать несколько пресс-форм в одном цикле обработки.

05. Выдувное формование

Существует два типа выдувного формования. Это

- Экструзионно-выдувное формование

- Литье под давлением с раздувом

Экструзионно-выдувное формование

Формы соединяются на конце экструдера. Несколько пресс-форм могут соединяться за один технологический цикл. Форма состоит из двух частей, которые могут двигаться навстречу друг другу и отдалять друг от друга. Расплавленный материал в форме трубки вставляется в форму. Чтобы получить компаунд в форме трубки, к экструдеру следует подсоединить подходящую головку. После вставки материала форма закрывается, и воздух продувается через иглу для выдувания. За счет обдува воздухом материал надувается и принимает форму формы. Пока надуваемое изделие будет остывать. Затем форма открывается, и конечный продукт выталкивается из формы.

После вставки материала форма закрывается, и воздух продувается через иглу для выдувания. За счет обдува воздухом материал надувается и принимает форму формы. Пока надуваемое изделие будет остывать. Затем форма открывается, и конечный продукт выталкивается из формы.

Многоразовые изделия бутылочного типа, такие как многоразовые бутылки для воды и канистры для бензина, обрабатываются экструзионно-выдувным формованием. Толщину продукта можно контролировать.

Рисунок 07: Экструзионно-выдувное формование

Литье с раздувом под давлением

Литье с раздувом под давлением также известно как процесс формования с раздувом и вытяжкой (SBM) . В этом процессе пластик сначала формуется в «заготовку» с использованием процесса литья под давлением. На открытом конце заготовки имеется горловина с резьбой. Эти преформы охлаждаются и позже подаются в машину для формования с раздувом и вытяжкой с подогревом.

Рисунок 08: Преформы

В процессе выдувного формования преформы нагреваются выше их температуры стеклования. Затем выдувают воздухом под высоким давлением в бутылку с помощью металлических выдувных форм. Толщина не может контролировать. Таким образом, толщина конечного продукта неравномерна. Обычно одноразовые изделия бутылочного типа изготавливаются методом литья под давлением с раздувом.

Затем выдувают воздухом под высоким давлением в бутылку с помощью металлических выдувных форм. Толщина не может контролировать. Таким образом, толщина конечного продукта неравномерна. Обычно одноразовые изделия бутылочного типа изготавливаются методом литья под давлением с раздувом.

Рисунок 09: Литье под давлением с раздувом

06. Ротационное формование

Процесс ротационного формования используется для производства крупных изделий, таких как резервуары для воды. Итак, у него большая форма.

Перед подачей материала в форму рассчитывается необходимое количество материала. Будет подано только необходимое количество материала. (без лишнего материала). Затем нагрейте форму выше температуры плавления материала. При нагреве форма вращается в двух направлениях. Из-за тепла материал начинает плавиться, и расплавленная жидкость покрывает форму внутри формы. При вращении продукт будет охлаждаться ниже температуры стеклования материала. Так изделие застынет в форме формы. После охлаждения остановите вращение и достаньте продукт, открыв крышку. Когда продукт выходит из формы, он находится при низкой температуре.

Когда продукт выходит из формы, он находится при низкой температуре.

Изделия одинаковой толщины могут быть получены ротационным формованием. Толщина контролируется нагревом. Благодаря равномерной толщине изделия получаются очень прочными.

Нет таких методов послеформования, как обрезка. А также, ноль отходов. Но это очень медленный процесс, потому что для плавления требуется значительное время. Потому что сила сдвига не применяется. Охлаждение также занимает много времени. Потребление тепла велико, потому что это открытая машина.

Рисунок 10: Процесс ротационного формования

07. Календарь

Рисунок 11: Процесс календаря

Рекламные объявления

Процесс календаря используется для создания листообразных профилей. Самый простой способ изготовления листов. Машина содержит два вращающихся в одном направлении ролика. Расстояние между двумя роликами определяет толщину листа. Скорость производства составляет около 100 м/мин -1 .

08. Покрытия

Покрытие – это процесс нанесения жидкости на ткань.

Рулонное покрытие

Рисунок 12: Валковое покрытие

Для покрытия рулонов используются три основных валика. Нижний валик частично погружается в жидкость для покрытия. При вращении нижнего валика он покрывается жидкостью для покрытия. За счет действия вращения лишняя жидкость проходит ко второму (среднему) ролику. Полотно, на которое будет нанесено покрытие, проходит через два верхних ролика. Таким образом, полотно покрывается при прохождении через ролики.

Покрытие лезвия

Полотно проходит через два ролика. Один валик частично погружается в жидкость для покрытия. С погружным валиком соприкасается небольшой валик. Этот ролик касается небольшого лезвия, которое удаляет лишний материал. Таким образом, это лезвие также контролирует толщину покрытия на погружном валике. На полотно наносится покрытие, когда оно проходит погружной валик. Затем есть еще один ролик и вторичное лезвие, которые удаляют лишний материал дальше.0005 Рисунок 13: Покрытие лезвия

Поливное покрытие

При поливном покрытии на полотно непосредственно наносится жидкость для покрытия. Для нанесения покрытия используется экструдер со щелевой головкой. Экструдер стационарный. Полотно проходит под экструдером.

Для нанесения покрытия используется экструдер со щелевой головкой. Экструдер стационарный. Полотно проходит под экструдером.

Рисунок 14: Покрытие гардин

09. Прядение

Прядение — это процесс, в ходе которого производятся волокна. Существует три различных типа процессов прядения.

| Метод | Материалы |

| Melt spinning | PET |

| Dry spinning | PVA |

| Wet spinning | PVA, PVC, PAN |

Table 01: Three different types of spinning processes

Melt spinning

Рисунок 15: Прядение расплава

Имеется фильера, которая перекачивает расплавленный полимер. Когда расплавленный материал проходит через фильеру, образуются волокна. Полимер расплавляется и с помощью экструдера перекачивается в фильеру. Волокна выходят из фильеры. Эти волокна гасятся обдувом холодом. Затем охлажденные волокна собираются вместе с помощью конвергентной направляющей. Затем к волокнам прикладывают некоторую силу с помощью годетов. Благодаря этой силе молекулы ориентируются вдоль приложенной силы.

Полимер расплавляется и с помощью экструдера перекачивается в фильеру. Волокна выходят из фильеры. Эти волокна гасятся обдувом холодом. Затем охлажденные волокна собираются вместе с помощью конвергентной направляющей. Затем к волокнам прикладывают некоторую силу с помощью годетов. Благодаря этой силе молекулы ориентируются вдоль приложенной силы.

Производительность 1-20 м/мин -1

Мокрое прядение

Материалы, которые перерабатываются мокрым прядением, могут представлять собой полимерный раствор, полимерную дисперсию или латекс. Фильеру погружают в ванну с коагулянтом. Таким образом, когда волокна выходят из фильеры, они коагулируют. Производительность очень низкая. Потому что коагуляция — очень медленный процесс.

Рис. 16: Мокрое прядение

Сухое прядение

Рис. 17: Сухое прядение

Из фильеры выходит высоковязкая жидкость. Горячий растворитель подается со дна прядильного шкафа. Этот горячий растворитель удаляется из верхней части прядильного шкафа. Волокна собираются в конце прядильного шкафа, а затем к ним прикладывается усилие, ориентированное в направлении действия усилия. Наконец, эти волокна наматываются.

Волокна собираются в конце прядильного шкафа, а затем к ним прикладывается усилие, ориентированное в направлении действия усилия. Наконец, эти волокна наматываются.

Сухое прядение – самый эффективный процесс прядения. Производительность – 1000 м/мин -1

10. Выдувание пленки

Рисунок 18: Процесс выдувания пленки

Процесс выдувания пленки является базовой техникой экструзии. Головка экструдера производит трубку. Эта трубка выдувается и превращается в тонкую пленку.

Температура пленки должна быть между температурой стеклования T g и температурой плавления T m материала. Следовательно, это резиноподобный материал.

Затем выдувную трубку зажимают разрушающейся доской. Зажатый тонкий лист проходит через два ролика. Эти валики погружали в ванну с холодной водой. Итак, охлаждение происходит на водяной бане.

Многослойные листы могут быть изготовлены методом выдувания пленки, а также однослойные листы. Например, если имеется тонкий лист с тремя слоями полимеров: (полиэтилен низкой плотности) LDPE, (линейный полиэтилен низкой плотности) LLDPE и (биаксиально ориентированный полипропилен) BOPP.