Содержание

ᐉ Неисправности двигателя, их причины и способы устранения

В нормальных эксплуатационных условиях техническое состояние двигателя в течение продолжительного периода времени остается стабильным. Затем в результате естественного износа деталей эксплуатационные качества двигателя постепенно ухудшаются, и для их восстановления необходим ремонт. Различают два вида ремонта:

- текущий

- капитальный

Текущий ремонт предназначен для восстановления нормальной работы двигателя путем замены или ремонта отдельных его деталей, кроме базовых, к которым относятся блок цилиндров и коленчатый вал. При текущем ремонте могут быть заменены поршневые кольца, поршни, вкладыши шатунных и коренных подшипников и другие детали.

При капитальном ремонте блок цилиндров и коленчатый вал обязательно подвергаются механической обработке. Основанием для проведения ремонта служат те или иные неисправности в работе двигателя, обнаруженные во время эксплуатации автомобиля или во время профилактических осмотров.

При определении неисправностей следует по возможности избегать даже частичной разборки двигателя, так как при разборке нарушается приработка поверхностей сопряженных деталей и увеличивается их износ во время последующей эксплуатации. Такие ответственные детали, как поршневые кольца и вкладыши подшипников, могут работать значительно дольше, если не нарушается их приработка.

В тех же случаях, когда для выявления причин неисправности неизбежна частичная или полная разборка, рекомендуется тщательно проверять состояние всех разобранных деталей и степень их износа. В этих случаях, чтобы избежать повторного ремонта, поршневые кольца и вкладыши подшипников можно заменять новыми соответствующих ремонтных размеров, а иногда новыми стандартных размеров даже в том случае, если они еще пригодны дли дальнейшей работы.

При последующей сборке двигателя нужно следить, чтобы все его основные детали (поршни, шатуны, клапаны, толкатели, вкладыши шатунных и коренных подшипников и т.д.), если они пе заменялись, были установлены в те места и положения, в которых эти детали находились до разборки двигателя.

Все неисправности, независимо от их значительности, должны устраняться своевременно.

Ниже приведены неисправности двигателя, которые могут возникнуть при эксплуатации автомобиля. Эти данные могут облегчить определение неисправностей по различным внешним признакам.

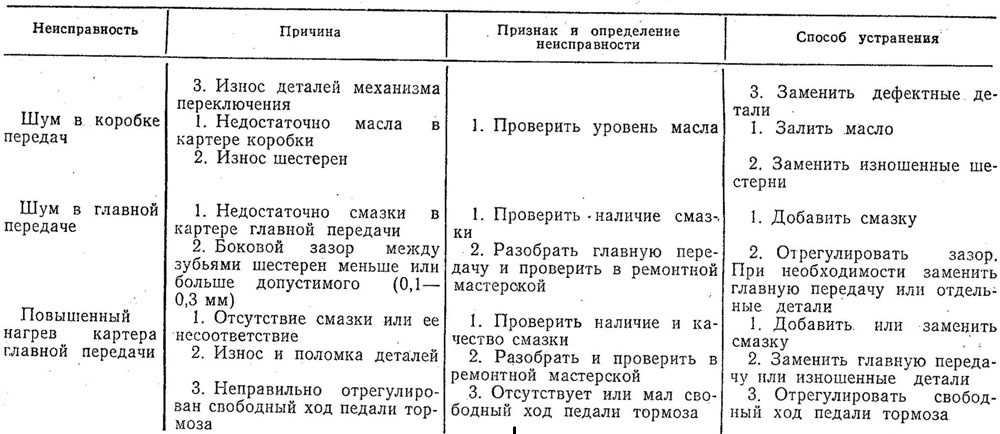

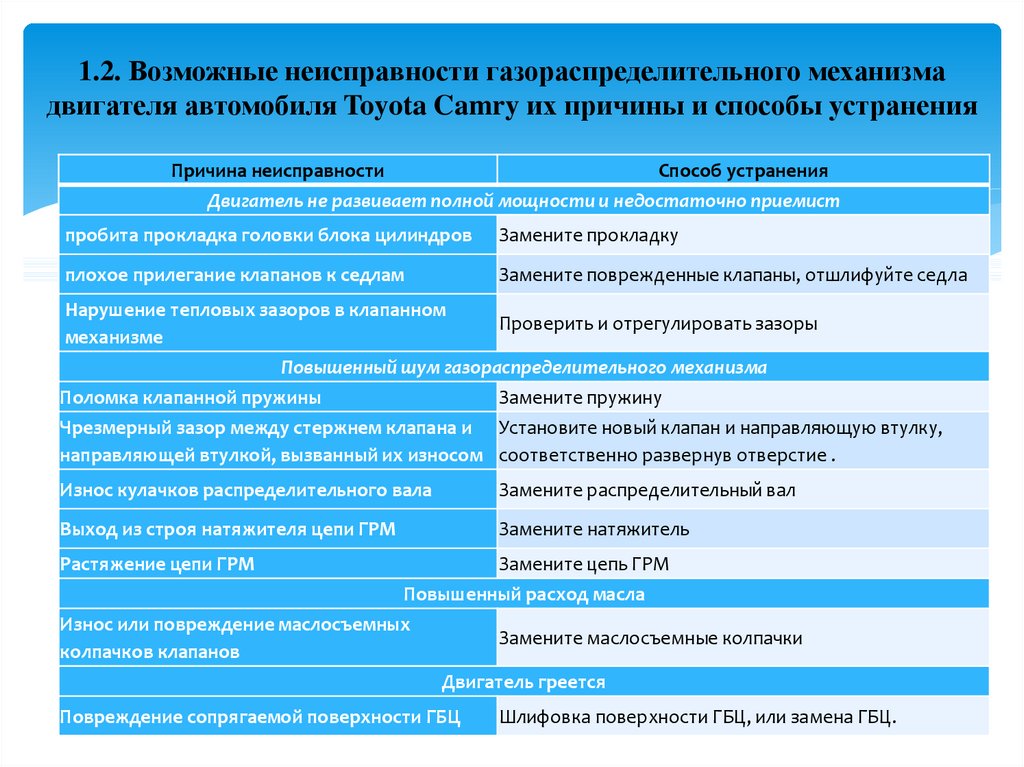

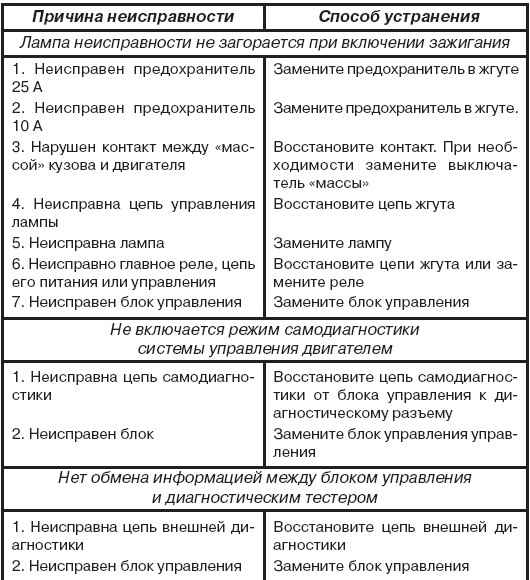

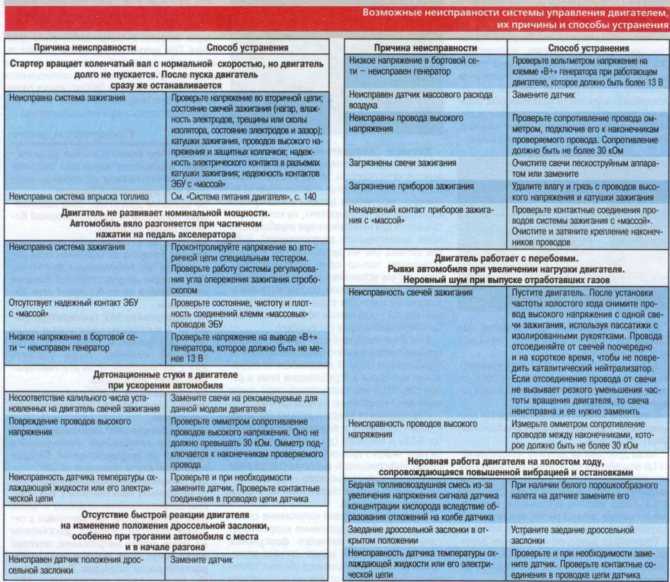

Таблица. Возможные неисправности двигателя, их причины и способы устранения

| Причина неисправности | Способ устранения неисправности |

Поплавковая камера карбюратора переполнена | |

| 1. Попали посторонние частицы, препятствующие герметичному закрытию игольчатого клапана | 1. Промыть и продуть клапан и его седло |

| 2. Нарушена герметичность поплавка | 2. Заменить или запаять поплавок, предварительно удалив из него топливо |

| 3. Ослабло крепление корпуса (седла) топливного клапана | 3. Подтянуть корпус топливного клапана |

| 4. Повреждена уплотняющая прокладка корпуса топливного клапана | 4. Заменить уплотняющую прокладку Заменить уплотняющую прокладку |

Двигатель не пускается, зажигание исправно | |

| 1. Засорился и закупорился гибкий дюритовый шланг, подводящий бензин к бензиновому насосу | 1. Заменить шланг |

| 2. Загрязнился приемный фильтр карбюратора | 2. Отвернуть пробку фильтра, вынуть фильтр, тщательно промыть и продуть сжатым воздухом |

| 3. Загрязнился фильтр бензинового насоса | 3. Снять стаканчик отстойника, снять фильтр и промыть их в бензине |

| 4. Поломалась обойма пластинчатого клапана бензинового насоса | 4. Сменить клапан в сборе |

Двигатель неравномерно и неустойчиво работает на малых числах оборотов холостого хода | |

| 1. Отсутствуют или занижены зазоры между наконечниками стержней клапанов и нажимными болтами коромысел | 1. Установить правильные зазоры

|

| 2. Недостаточная герметичность впускных и выпускных клапанов | 2. Снять головку цилиндров и притереть клапаны Снять головку цилиндров и притереть клапаны |

| 3. Неисправны приборы системы зажигания | 3. Обнаружить и устранить неисправность |

| 4. Ослабло крепление болтов, соединяющих поплавковую камеру со смесительной | 4. Подтянуть болты крест-накрест |

| 5. Ослабло крепление карбюратора на двигателе | 5. Подтянуть равномерно крест-накрест гайки крепления карбюратора |

| 6. Недостаточно прогрет двигатель | 6. Прогреть двигатель, чтобы температура охлаждающей жидкости была 80—85°С |

| 7. Засорен топливный или воздушный жиклеры холостого хода (в первичной камере) | 7. Вывернуть сначала топливный, а затем воздушный жиклеры холостого хода, тщательно промыть и продуть их |

| 8. Засорены каналы холостого хода (в первичной камере) | 8. Снять карбюратор, отсоединить смесительную камеру, вывернуть топливный жиклер и винт холостого хода; продуть каналы сжатым воздухом |

9. Ослабло крепление воздушного, топливного жиклеров холостого хода Ослабло крепление воздушного, топливного жиклеров холостого хода

| 9. Отвернуть пробку канала холостого хода, вывернуть топливный жиклер, довернуть воздушный жиклер; завернуть топливный жиклер, поставить пробку на место |

Двигатель при переходе от малых чисел оборотов к большим, и при плавном открытии дроссельных заслонок работает с перебоями | |

| 1. Засорены жиклеры или каналы главных дозирующих систем в первичной или вторичной камерах

| 1. Снять крышку поплавковой камеры, отвернуть пробки топливных жиклеров, вывернуть топливные и воздушные жиклеры, тщательно промыть и продуть. Вывернуть пробки эмульсионных колодцев, вынуть эмульсионные трубки, продуть каналы главной системы |

При резком открытии дроссельных заслонок двигатель работает с перебоями | |

| 1. Не работает ускорительный насос. Засорены: распылитель, седла впускного или нагнетательного клапанов | 1. Снять крышку поплавковой камеры. Отвернуть блок распылителя. Промыть и продуть отверстия. Вынуть нагнетательный клапан, очистить от грязи, продуть топливный канал Снять крышку поплавковой камеры. Отвернуть блок распылителя. Промыть и продуть отверстия. Вынуть нагнетательный клапан, очистить от грязи, продуть топливный канал |

| 2. Заедает поршень ускорительного насоса | 2. Отъединить смесительную камеру, вынуть поршень, очистить колодец и поршень от грязи |

| 3. Ослабло крепление винтов блока распылителя | 3. Подвернуть винты |

Частые «выстрелы» в карбюратор, двигатель работает с перебоями (при движении автомобиля) | |

| 1. Карбюратор готовит переобедненную смесь | 1. Отрегулировать карбюратор или заменить новым |

| 2. Недостаточно количество топлива в поплавковой камере | 2. Прочистить бензопроводы. Проверить и отрегулировать уровень топлива |

| 3. Холодный двигатель | 3. Прогреть двигатель |

| 4. Подсасывается воздух | 4. Обнаружить место подсоса воздуха и устранить |

«Выстрелы» в карбюратор только после длительной езды и при работе двигателя на полной мощности | |

| Использование свечи с недостаточным калильным числом (горячие) | Заменить свечи па другие с соответствующей двигателю тепловой характеристикой (с калильным числом 200—220) |

Двигатель хорошо работает при большом числе оборотов, при среднем числе оборотов карбюратор «стреляет», при малом числе оборотов двигатель перестает работать | |

| Засорен топливный жиклер холостого хода карбюратора | Вывернуть жиклер из карбюратора, продуть сжатым воздухом или промыть в бензине |

Прогретый двигатель плохо пускается; если пускается, то не развивает соответствующего числа оборотов | |

| Карбюратор переполнен бензином | 1. Проверить герметичность игольчатого клапана, при необходимости промыть Проверить герметичность игольчатого клапана, при необходимости промыть |

| 2. Проверить герметичность поплавка; если требуется, заменить его | |

| 3. Проверить и отрегулировать уровень топлива в поплавковой камере | |

При проворачивании коленчатого вала двигателя не ощущается сопротивления — нем компрессии в цилиндрах | |

| 1. Отсутствует зазор между наконечниками стержней клапаном и нажимными болтами коромысел | 1. Установить правильные зазоры |

| 2. Зависают стержни клапанов в направляющих втулках | 2. Устранить зависание клапанов |

| 3. Обгорели фаски выпускных клапанов | 3. Сменить повреждённые клапаны |

| 4. Негерметичны клапаны | 4. Притереть клапаны к седлам |

| 5. Закоксовались поршневые кольца, снизилась их упругость или поломались кольца | 5. Двигатель частично разобрать, поршневые кольца сменить |

6. Изношено зеркало цилиндров Изношено зеркало цилиндров | 6. Разобрать двигатель, расточить и отшлифовать цилиндры, сменить поршни |

Давление масла ниже 0,5 кГ/см2 на холостом ходу и ниже 1,8 кГ/см2 при скорости движения 40 км/ч и выше | |

| 1. Загрязнен фильтр грубой очистки масла | 1. На прогретом двигателе прочистить фильтрующий элемент, вращая его при помощи рычага; при необходимости промыть фильтр |

| 2. Неправильно работает датчик указателя давления масла | 2. Сменить датчик указателя давления масла |

| 3. Неправильно дают показания приборы | 3. Проверить давление масла контрольным манометром |

| 4. Засорен редукционный клапан масляного насоса или ослаблена пружина клапана | 4. Снять картер двигателя, снять масляный насос и промыть редукционный клапан. Отрегулировать редукционный клапан |

| 5. Загрязнен сетчатый фильтр масляного насоса | 5. Разобрать фильтр и промыть его в бензине Разобрать фильтр и промыть его в бензине |

| 6. Изношены подшипники (втулки) распределительного вала | 6. Разобрать двигатель, заменить изношенные детали |

Высокий расход (угар) масла при применении масла требуемой вязкости | |

| 1. Закоксовались или заполнились масляными отложениями прорези и поршневых маслосъемных кольцах и отверстия в поршнях под кольцами | 1. Разобрать частично двигатель, снять маслосъемные поршневые кольца, промыть их или заменить новыми. Прочистить маслосливные отверстии в поршнях |

| 2. Изношены поршневые кольца | 2. Сменить поршневые кольца |

| 3. Изношено зеркало цилиндров | 3. Расточить и отшлифовать цилиндры, сменить поршни и поршневые кольца |

| 4. Непараллельны оси большой и малой головок шатуна (поршни работают с перекосом) | 4. Сменить или поправить шатуны |

| 5. Происходит утечка масла через негерметичные прокладки масляного картера, крышки распределительных шестерен или крышки коробки толкателей | 5. Подтянуть винты и болты крепления масляного картера и крышек или заменить негерметичные прокладки Подтянуть винты и болты крепления масляного картера и крышек или заменить негерметичные прокладки |

| 6. Происходит утечка масла через уплотнительное устройство задней коренной шейки коленчатого вала, но разъемам масляного картера, крышки клапанов и крышки распределительных шестерен | 6. Устранить неисправность в системе вентиляции картера (отсоединился или закупорился шланг отсоса картерных газов в воздухоочиститель). В зимнее время утеплять подкапотное пространство двигателя во избежание образования ледяной пробки в патрубке отсоса картерных газов в воздухоочистителе |

| 7. Изношены стержни клапанов и направляющих втулок для них; потеряла упругость резиновых уплотнительных колец, установленных в тарелках пружин | 7. Снять головку блока цилиндров двигателя, разобрать клапанный механизм и заменить изношенные или поврежденные детали |

Дымление двигателя после пуска, которое затем прекращается | |

| Резиновые кольца, установленные в тарелках пружин выпускных клапанов, не обеспечивают необходимое уплотнение | Сменить резиновые кольца |

Искровой промежуток свечи систематически забрасывается маслом | |

1. Неисправна свеча Неисправна свеча | 1. Заменить свечу |

| 2. Резиновые кольца, расположенные в тарелках пружин клапанов, не обеспечивают необходимого уплотнения | 2. Сменить резиновые кольца

|

| 3. Высокий расход (угар) масла | 3. Устранить высокий расход масла, как указано выше |

Двигатель перегревается | |

| 1. Ослаблено натяжение ремня привода вентилятора — водяного насоса | 1. Отрегулировать нормальное натяжение ремня. Вытянувшийся или оборванный ремень заменить |

| 2. Недостаточно количество жидкости в системе охлаждения | 2. Долить охлаждающую жидкость и радиатор |

| 3. Слишком поздно происходит зажигание | 3. Установить более раннее зажигание |

| 4. Карбюратор приготовляет бедную горючую смесь | 4. Устранить причину обеднения горючей смеси |

| 5. Образовалось большое количество накипи в системе охлаждения двигателя | 5. Промыть систему охлаждения двигателя Промыть систему охлаждения двигателя |

Двигатель продолжительное время не прогревается до рабочей температуры | |

| Неисправен термостат системы охлаждения | Снять отводящий водяной патрубок, вынуть термостат и проверить исправность его работы. Неисправный термостат заменить |

Двигатель не развивает полной мощности | |

| 1. Образовался чрезмерный слой нагара на стенках камер сгорания, головках клапанов, днищах поршней вследствие использования горюче-смазочных материалов низкого сорта или в результате избыточного проникновения масла в камеру сгорания | 1. Снять головку блока цилиндров, удалить нагар с деталей. Одновременно притереть фаски головок клапанов к седлам. Установить причину и устранить избыточное проникновение масла в камеры сгорания (устранить причины большого угара масла) |

| 2. Уменьшились зазоры между наконечниками стержней клапанов и нажимными болтами коромысел | 2. Проверить и отрегулировать зазоры в приводе клапанов Проверить и отрегулировать зазоры в приводе клапанов |

| 3. Понизилась компрессия в цилиндрах вследствие неплотной посадки клапанов в седлах | 3. Снять головку блока и притереть клапаны. Клапаны с обгоревшей рабочей фаской заменить новыми |

| 4. Ослабла упругость клапанных пружин или они поломались | 4. Снять с двигателя и осмотреть клапанные пружины; проверить их упругость; заменить слабые или сломанные пружины |

| 5. Не полностью открываются дроссельные заслонки карбюратора при нажатии на педаль подачи топлива до упора | 5. Отрегулировать и смазать привод управления дроссельными заслонками карбюратора |

| 6. Начальный момент зажигания не соответствует октановому числу, применяемого для двигателя бензина | 6. Установить начальный момент зажигания в соответствии с октановым числом применяемого бензина |

| 7. Нарушилась работа распределителя и свечей зажигания

| 7. Проверить и отрегулировать зазоры между контактами прерыватели и между электродами свечей. Загрязненные свечи очистить, а поврежденные заменить. Проверить на специальных стендах исправность работы центробежного и вакуумного регуляторов опережения зажигания, исправность Загрязненные свечи очистить, а поврежденные заменить. Проверить на специальных стендах исправность работы центробежного и вакуумного регуляторов опережения зажигания, исправностьсвечей, бесперебойность искрообразования |

| 8. Понизилась компрессия в цилиндрах двигателя вследствие поломки или снижения упругости поршневых колец | 8. Частично разобрать двигатель и замесить неисправные поршневые кольца |

| 9. Нарушился нормальный состав горючей смеси | 9. Промыть жиклеры и топливные каналы карбюратора, проверить и установить правильный уровень бензина в поплавковой камере. При необходимости заменить неисправный карбюратор |

Повышенный расход бензина | |

| 1. Понизилась компрессия в цилиндрах двигателя из-за износа или пригорания поршневых колец, неплотного прилегании прокладки головки блока или неплотной посадки клапана

| 1. Частично разобрать двигатель, проверить состояние, а при необходимости заменить поршневые кольца, притереть клапаны к седлам, отрегулировать зазоры в приводе клапанов, подтянуть болты крепления головки блока цилиндров или заменить поврежденную прокладку |

2. Нарушилась герметичность соединений бензопроводов между баком и карбюратором Нарушилась герметичность соединений бензопроводов между баком и карбюратором | 2. Подтянуть ослабленные соединения. При необходимости заменить прокладки. Устранить течь бензина |

| 3. Карбюратор приготовляет обогащенную горючую смесь вследствие частичного прикрытии воздушной заслонки | 3. Отрегулировать привод управления воздушной заслонкой карбюратора |

| 4. Происходит позднее зажигание | 4. Установить нормальный угол опережения зажигания |

| 5. Повысился уровень топлива в поплавковой камере | 5. Установить нормальный уровень |

| 6. Засмолились воздушные жиклеры | 6. Вывернуть воздушные жиклеры, как указано выше. Очистить жиклеры от засмолений и продуть |

Детонационные стуки в двигателе | |

| 1. Применен низкооктановый бензин (октановое число ниже 76) | 1. Установить соответствующее запаздывание зажигания или применять бензин соответствующего качества |

2. Слишком раннее зажигание Слишком раннее зажигание | 2. Установить соответствующее запаздывание зажигания |

| 3. Образовался значительный слой нагара на поверхности камер сгорания, на днищах поршней и на головках клапанов | 3. Снять головку блока цилиндров, вынуть клапаны, удалять нагар и притереть клапаны к их седлам |

Самовоспламенение рабочей смеси в цилиндрах двигателя после выключения зажигания | |

| 1. Применен для двигателя низкооктановый бензин | 1. Если невозможно обеспечить питание двигателя соответствующим бензином, несколько обогатить состав смеси холостого хода и установить насколько возможно раннее зажигание. Перед остановкой двигателя выключением зажигания дать поработать ему с минимальным числом оборотов на холостом ходу в течение 30 сек |

| 2. Нарушена регулировка зазоров между наконечниками клапанов и регулировочными болтами коромысел | 2. Проверить и при необходимости отрегулировать зазоры в приводе клапанов |

Воздухоочиститель самопроизвольно переполняется маслом | |

1. Негерметично соединен маслопровод с передней или задней осью коромысел Негерметично соединен маслопровод с передней или задней осью коромысел | 1. Заменить резиновые уплотнительные кольца маслопровода |

| 2. Увеличился зазор между маслоотражателем и крышкой клапанов у отверстия для вентиляции картера (более 5 мм) | 2. Подогнуть маслоотражатель, установив зазор не более 5 мм |

При выполнении рекомендуемых операций ухода и своевременного ремонта, а также при нормальном режиме эксплуатации с применением рекомендуемых сортов топлива и смазки, двигатель обеспечивает пробег не менее 100 000 км до капитального ремонта.

Основные неисправности двигателя — Техническое Обслуживание и Ремонт Автомобилей

Ratings

(34)

Двигатель должен работать надежно, без перебоев, развивать достаточную мощность для обеспечения нормальных динамических (тяговых) свойств автомобиля, расходовать топливо и масло в пределах установленных норм.

Признаками, основных неисправностей двигателя являются:

-падение мощности,

-повышенный расход масла, дымный выпуск,

-снижение давления конца сжатия (компрессии),

-стуки в двигателе.

Мощность двигателя снижается, а расход топлива увеличивается при неисправности системы питания, накоплении нагара в камерах сгорания, отложениях во впускной системе, наличии накипи и грязи в системе охлаждения, неправильной регулировке газораспределительного механизма, недостаточной компрессии в цилиндрах двигателя, пропуске воздуха через уплотнения впускной системы.

Повышенный расход масла (угар) и дымный выпуск наблюдаются при износе и поломке поршневых колец, потере ими упругости, износе канавок для поршневых колец, износе и повреждении гильз цилиндров, подсосе масла через зазоры между стержнями клапанов и направляющими втулками, нарушении уплотнений коленчатого вала и неисправности системы вентиляции картера двигателя. На дымность выпуска большое влияние оказывают неисправности топливной аппаратуры.

На дымность выпуска большое влияние оказывают неисправности топливной аппаратуры.

Давление конца сжатия (компрессия) может понизиться при износе поршневых колец и гильз цилиндров, неплотном прилегании клапанов к седлам, износе направляющих втулок клапанов, ослаблении затяжки гаек крепления головок цилиндров, повреждении прокладки головки цилиндров, нарушении зазоров в газораспределительном механизме.

Стуки в двигателях появляются при поломке клапанных пружин и заедании клапанов; задирах на поверхностях гильз и поршней; увеличенных зазорах между стержнями клапанов и носками коромысел; износе поршневых пальцев, отверстий для них в бобышках поршней и во втулках верхних головок шатунов; износе шатунных и коренных подшипников.

Техническое состояние двигателя проверяют наружным осмотром, по показаниям контрольно-измерительных приборов, расходу топлива и масла, путем прослушивания двигателя:

Посторонние звуки при работе мотора. Звук может быть статичным (гул, шелест, скрежет), тональность и громкость которого изменяется с повышением оборотов мотора, и периодическим, который появляется на определенных режимах работы (некоторое время после запуска, на прогретом моторе, на холостых оборотах и т. д.).

Звук может быть статичным (гул, шелест, скрежет), тональность и громкость которого изменяется с повышением оборотов мотора, и периодическим, который появляется на определенных режимах работы (некоторое время после запуска, на прогретом моторе, на холостых оборотах и т. д.).

Вибрация. Вибрация чаще всего вызывается разрушением подушек двигателя, детонационными процессами или сбоем работы системы зажигания.

Черный, сизый или синий дым из выхлопной трубы. Нормальным может быть появление необильного дыма во время прогрева авто. После достижения рабочей температуры окрашивание выхлопов в один из вышеуказанных цветов свидетельствует о наличии проблем в ДВС.

Явно завышенное потребление бензина или дизельного топлива. Причин этому явлению может быть много, начиная от неисправностей топливной системы, заканчивая низким качеством самого горючего.

Проблемы с запуском, неровная работа двигателя и плавающие обороты холостого хода.

Заметное снижение эксплуатационных характеристик автомобиля. Машина хуже ускоряется, пропадает тяга, падает максимальная скорость.

Для поддержания двигателя в работоспособном состоянии и в надлежащем внешнем виде, уменьшения интенсивности изнашивания деталей, предупреждения отказов и неисправностей, а также выявления их с целью своевременного устранения выполняют техническое обслуживание двигателя.

Техническое обслуживание двигателя

Обнаружение и диагностика неисправностей при обслуживании оборудования

28 октября 2021 г.

Понимание неисправностей оборудования и разработка стратегий их обнаружения и диагностики является одним из ключевых элементов обслуживания оборудования.

Цель этой статьи — представить обзор обнаружения и диагностики неисправностей, поскольку они применяются для улучшения процесса обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

В первые дни техническое обслуживание оборудования ограничивалось ремонтом неисправных активов и выполнением базового планового обслуживания через определенные промежутки времени. Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Однако благодаря постоянному совершенствованию микропроцессорного управления, автоматизации, сбора данных в режиме реального времени и таких систем, как обнаружение и диагностика неисправностей (FDD), способ, которым мы выполняем техническое обслуживание оборудования, значительно изменился.

FDD в техническом обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте технического обслуживания оборудования является оптимизация затрат на техническое обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в непрерывном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (при их наличии). Затем наборы данных о состоянии оборудования обрабатываются алгоритмами диагностики неисправностей, иногда встроенными в само оборудование, для создания предупреждений о сбоях для операторов оборудования и обеспечения своевременного технического обслуживания.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по локализации сбоя для автоматического исправления самого сбоя и восстановления работоспособного состояния оборудования.

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Оценка отказов часто добавляется в область действия FDD, поскольку она помогает понять серьезность отказа для производительности системы, что является важным аспектом управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать не менее четырех ключевых процессов, перечисленных ниже (они также могут представлять собой нелинейный процесс при условии, что некоторые шаги происходят одновременно):

Нам нужно чтобы обсудить каждый элемент более подробно, чтобы действительно понять, как работают обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправностей – это процесс обнаружения наличия неисправности в каком-либо оборудовании до того, как она проявится в виде поломки. Это самый важный этап FDD, поскольку все последующие процессы зависят от его точности.

Если оборудование не может обнаружить правильный вид отказа (или если обнаружение неверно и вызывает ложные тревоги), изоляция, идентификация и оценка также будут неэффективны.

Существует два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе моделей: Осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, использующий исторические данные о производительности оборудования.

Обнаружение неисправностей на основе моделей

При обнаружении неисправностей на основе моделей мы определяем набор инженерных правил, написанных в соответствии с физическими законами, которые определяют отношения подсистем и компонентов в оборудовании. Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и выполнить диагностику неисправности.

Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и выполнить диагностику неисправности.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения повреждений в подземных кабелях. В TDR сигнал передается по тестовому кабелю и принимается после отражения от места повреждения.

Если в кабеле имеется разрыв или высокое сопротивление, часть сигнала будет отражаться обратно к испытательному оборудованию или приемнику. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить характер неисправности в кабеле как обрыв цепи или короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, указывающее иерархию процессов, например:

- бутылку нельзя закрыть крышкой, пока бутылка не будет заполнена жидкостью

- бутылки не могут быть упакованы, если они не заполнены и не закрыты крышками

В случае неисправности механизма укупорки бутылок алгоритм обнаружит поступающий сбой в системе упаковки. Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение ошибок на основе знаний

Чтобы обнаружение ошибок на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем получения параметров производительности оборудования , таких как напряжение, ток, вибрация, температура, давление и других соответствующих переменных процесса, пока оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной работе.

После этого одни и те же параметры непрерывно извлекаются и сопоставляются с «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа — распознавание образов, выполняемое с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования выхода из строя подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большое количество данных, собранных в течение долгого времени — история процесса — может быть проанализировано с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловой режим, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Затем алгоритм сопоставляет влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние работоспособности всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор/техник мог предпринять соответствующие действия.

Те же данные можно использовать для определения стратегии профилактического обслуживания на оставшийся срок службы двигателя.

2. Локализация неисправности

Целью процесса локализации неисправности является локализация неисправности до самого нижнего компонента, который можно заменить. В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвратный импульсный сигнал от кабеля одновременно указывает на наличие и местонахождение неисправности через время и скорость возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть локализована в самом нижнем компоненте, который может быть заменен . Это сделано для повышения точности изоляции и снижения влияния простоев.

В случае описанного ранее примера системы конвейера для бутылок обнаружение должно быть способно точно определить место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для техника, выполняющего диагностику — на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, — это знание точного места неисправности.

3. Идентификация неисправности

Цель идентификации неисправности состоит в том, чтобы понять основной вид неисправности, определить размер неисправности и найти ее первопричину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима сбоя

Глубокое понимание режима сбоя требует работы:

- нам необходимо проанализировать поведение сбоя в разное время

- , чтобы мы могли разработать изменяющуюся во времени сигнатуру режима отказа

- и классифицировать его по разным категориям

.

Определение размера сбоя

Независимо от применяемого метода обнаружения сбоя размер или величина сбоя играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования .

Если величина неисправности мала, системе просто необходимо выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама по себе. Прекрасным примером является разрешение на временное переключение токов в электроприборах, если это не оказывает существенного влияния на производительность оборудования.

Теперь, если величина ошибки действительно высока, требуется другая методология: инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Поиск основных причин

Алгоритм обнаружения и диагностики неисправностей является ядром хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их основной причины.

Идентификация некоторых режимов отказа очень проста, в то время как другие могут быть сложными и требовать обширных математических вычислений.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

- Рабочий билет + рабочий лист анализа первопричин

- Прямая поддержка от нашей команды

В качестве примера возьмем высоковольтный и мощный трехфазный асинхронный двигатель переменного тока.

Чаще всего основные виды отказов носят механический характер и связаны с вращающейся частью двигателя: короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстродвижущимся элементом, непосредственно на него нельзя установить датчик.

Усовершенствованные алгоритмы FDD можно использовать для получения сигнатур тока на клеммах статора исправного двигателя и сравнения их с сигнатурами тока в неисправных условиях.

Например, при обрыве стержней ротора импульс тока статора в два раза превышает частоту тока статора двигателя. Существует косвенная зависимость между механическим разрушением стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются алгоритмами обнаружения и диагностики неисправностей и могут использоваться для поиска возможных основных причин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

Использование таких алгоритмов идентификации неисправностей значительно сократило количество времени, необходимого техническим специалистам для устранения неполадок оборудования и выявления основной причины сбоев. Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

4. Оценка сбоев

После определения видов сбоев и связанных с ними основных причин следующим шагом является оценка влияния этого типа сбоя на общую производительность системы.

Нам необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную часть системы

- влияние неисправности на безопасность системы

- финансовый убыток из-за простоя

- необходимость принятия решений о капитальной замене (в случае, если серьезность неисправности достаточна для замены оборудования, а не для его ремонта)

com/embed/JUBMHalYL8QFELzwtZ» frameborder=»0″ allowfullscreen=»allowfullscreen»>

через GIPHY

Оценка неисправностей является важным элементом общего процесса, поскольку он направлен на определение серьезности неисправности . Это помогает инженерам по надежности проводить проверку и рассчитывать риск сбоев, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, что делает общий риск умеренным. В этом случае для управления риском может быть достаточно менее строгой стратегии обслуживания, такой как работа до отказа или профилактическое обслуживание.

Обнаружение и диагностика сбоев для другой части оборудования может указывать на увеличение количества отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого оборудования на протяжении всего его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение неисправностей превратилось в автоматические системы управления неисправностями, которые не только обнаруживают неисправности, но также определяют их основную причину и осуществляют корректирующие действия, чтобы избежать повторения в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы обслуживания.

Единственное, что им осталось сделать, это запустить свое компьютеризированное программное обеспечение для управления техническим обслуживанием (CMMS), отслеживать состояние своих критически важных активов и планировать соответствующие работы по техническому обслуживанию.

Брайан Кристиансен

Генеральный директор и основатель

Limble

1 Комментарии

Контроль выбросов двигателя

Контроль выбросов двигателя

В. Адди Маевски, Ханну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

- Контроль выбросов от находящихся в эксплуатации двигателей

Резюме : Увеличивающееся количество дизельных двигателей привело к необходимости контролировать выбросы дизельных ТЧ и NOx. Первоначальный прогресс в борьбе с выбросами дизельных двигателей был достигнут за счет технологий двигателей, включая изменения в конструкции камеры сгорания, улучшенные топливные системы, охлаждение наддувочного воздуха и особое внимание к расходу смазочного масла. Стандарты выбросов, введенные в действие в период с 2005 по 2010 год, дополнительно требуют использования методов нейтрализации отработавших газов на новых дизельных двигателях. К этим методам относятся сажевые фильтры, катализаторы мочевины-SCR и адсорберы NOx.

Первоначальный прогресс в борьбе с выбросами дизельных двигателей был достигнут за счет технологий двигателей, включая изменения в конструкции камеры сгорания, улучшенные топливные системы, охлаждение наддувочного воздуха и особое внимание к расходу смазочного масла. Стандарты выбросов, введенные в действие в период с 2005 по 2010 год, дополнительно требуют использования методов нейтрализации отработавших газов на новых дизельных двигателях. К этим методам относятся сажевые фильтры, катализаторы мочевины-SCR и адсорберы NOx.

- Введение

- Технологии контроля выбросов

- Система контроля выбросов в цилиндрах

- Доочистка выбросов

- Управление и системная интеграция

- Топливо и смазочные материалы

- Затраты

Введение

Выбросы загрязняющих веществ

В современных двигателях внутреннего сгорания за образование и уменьшение количества загрязняющих веществ отвечают две основные системы:

- Система сгорания и

- выброс система доочистки .

Система сгорания включает в себя камеру сгорания, ее форму и характеристики, такие как состав заряда, движение заряда и распределение топлива. Именно здесь образуются загрязняющие вещества, такие как NOx, CO и ТЧ, а также происходит неполное окисление топлива. То, что происходит в системе сгорания, сильно зависит от других систем двигателя, таких как система управления наддувом и система впрыска топлива. Фактически, основная цель этих вторичных систем — влиять на то, что происходит во время процесса сгорания. Имеются многочисленные возможности для ограничения образования загрязняющих веществ в результате работы системы сгорания. После того, как выхлопной газ выходит из системы сгорания, его состав практически замораживается до тех пор, пока он не попадает в систему последующей обработки выбросов (ATS, также сокращенно EAT или EATS), где можно добиться дальнейшего снижения выбросов загрязняющих веществ, а также там, где вторичные выбросы, такие как N 2 O, NO 2 и NH 3 .

Система доочистки состоит из каталитических реакторов, которые еще больше снижают выбросы загрязняющих веществ. В некоторых случаях, например, в двигателях со стехиометрическим искровым зажиганием (SI), одного трехкомпонентного каталитического нейтрализатора (TWC) достаточно для достижения очень значительного снижения выбросов загрязняющих веществ. В других случаях, таких как дизельные двигатели, работающие на обедненной смеси, требуется ряд каталитических устройств. Вторичные системы необходимы для обеспечения того, чтобы ATS работала должным образом. К ним относятся: контроль состава отработавших газов посредством контроля стехиометрии отработавших газов или подачи дополнительных реагентов, которые обычно не содержатся в отработавших газах или отсутствуют в достаточном количестве (например, мочевина, дополнительные углеводороды, дополнительный воздух или O 2 ), управление температурным режимом для обеспечения работы катализаторов в пределах требуемого диапазона температур, системы обеспечения удаления загрязняющих веществ и загрязняющих веществ, которые могут накапливаться (регенерация фильтров, управление серой, отложения мочевины), и системы для сведения к минимуму образования вторичных загрязнителей. например, катализатор проскальзывания аммиака (ASC).

например, катализатор проскальзывания аммиака (ASC).

Было бы ошибкой рассматривать систему сгорания и АТС как отдельные системы. Чтобы максимизировать их эффективность, требуется высокая степень интеграции. Классическим примером является соотношение воздух-топливо (AFR) в двигателях SI, где требуется очень высокий уровень точности управления для обеспечения максимальной производительности TWC. Термическое управление ATS может осуществляться путем регулировки внутри двигателя, чтобы влиять на температуру выхлопных газов, выходящих из цилиндра. В некоторых случаях дополнительное топливо, требуемое ATS (например, для управления температурным режимом), может подаваться топливными форсунками двигателя.

Важно понимать, что целью оптимизации двигателя является не минимизация выбросов загрязняющих веществ из системы сгорания или максимальное сокращение выбросов загрязняющих веществ в ATS. Скорее цель состоит в том, чтобы достичь целевого уровня выбросов от всей системы. Целевое значение, как правило, достаточно ниже нормативного предела, чтобы допустить изменчивость производства. Для этого может потребоваться увеличение выбросов некоторых загрязняющих веществ из системы сжигания, если производительность САР достаточно высока, чтобы по-прежнему обеспечивать достижение расчетных показателей. Например, выбросы NOx от двигателей, оснащенных катализатором SCR на основе мочевины, можно увеличить, чтобы свести к минимуму выбросы ПГ (из-за компромисса между NOx и BSFC), если достигается высокая конверсия NOx в катализаторе SCR.

Для этого может потребоваться увеличение выбросов некоторых загрязняющих веществ из системы сжигания, если производительность САР достаточно высока, чтобы по-прежнему обеспечивать достижение расчетных показателей. Например, выбросы NOx от двигателей, оснащенных катализатором SCR на основе мочевины, можно увеличить, чтобы свести к минимуму выбросы ПГ (из-за компромисса между NOx и BSFC), если достигается высокая конверсия NOx в катализаторе SCR.

Горюче-смазочные материалы являются важным «партнером» в комбинированной системе двигателя и нейтрализации выхлопных газов. Низкий уровень выбросов в течение срока службы двигателя был бы невозможен, если бы содержание загрязняющих веществ в топливе, таких как сера и некоторые неорганические минералы, не контролировалось до очень низкого уровня.

Контроль выбросов от находящихся в эксплуатации двигателей

Вышеуказанные технологии, обсуждаемые далее в следующих разделах, применимы к новым (OEM) двигателям внутреннего сгорания. Некоторые из этих технологий могут также использоваться для сокращения выбросов и/или повышения эффективности существующих двигателей, находящихся в эксплуатации. Существует также группа технологий, разработанных специально для используемых приложений, которые обычно не используются в новых двигателях. Эти технологии более подробно обсуждаются в разделе «Контроль выбросов от находящихся в эксплуатации двигателей» 9.0003

Некоторые из этих технологий могут также использоваться для сокращения выбросов и/или повышения эффективности существующих двигателей, находящихся в эксплуатации. Существует также группа технологий, разработанных специально для используемых приложений, которые обычно не используются в новых двигателях. Эти технологии более подробно обсуждаются в разделе «Контроль выбросов от находящихся в эксплуатации двигателей» 9.0003

Выбросы парниковых газов и экономия топлива

Пределы выбросов парниковых газов и стандарты эффективности использования топлива создали возможности для внедрения широкого спектра технологий в двигатели и транспортные средства. В поисках повышения топливной экономичности основное внимание уделяется как минимум трем ключевым областям:

- КПД трансмиссии,

- автомобильная техника и

- рабочих параметров.

Поскольку эффективность трансмиссии напрямую влияет на расход топлива, это очевидный выбор для повышения эффективности использования топлива. Важные подходы включают повышение эффективности двигателя, рекуперацию кинетической энергии (например, за счет рекуперативного торможения), рекуперацию отработанного тепла и снижение паразитных потерь от вспомогательных устройств, таких как насосы. Среди автомобильных технологий улучшенная аэродинамика автомобиля и снижение трения качения являются двумя очевидными факторами, влияющими на экономию топлива. Другие факторы включают вес автомобиля и мощность, используемую вспомогательными устройствами, не относящимися к трансмиссии, такими как кондиционер. И последнее, но не менее важное: эксплуатационные параметры транспортного средства, такие как режим движения и выбор маршрута, также могут быть использованы для значительного улучшения экономии топлива 9.0306 [1376] . Эти технологии обсуждались в разделе «Технологии эффективности».

Важные подходы включают повышение эффективности двигателя, рекуперацию кинетической энергии (например, за счет рекуперативного торможения), рекуперацию отработанного тепла и снижение паразитных потерь от вспомогательных устройств, таких как насосы. Среди автомобильных технологий улучшенная аэродинамика автомобиля и снижение трения качения являются двумя очевидными факторами, влияющими на экономию топлива. Другие факторы включают вес автомобиля и мощность, используемую вспомогательными устройствами, не относящимися к трансмиссии, такими как кондиционер. И последнее, но не менее важное: эксплуатационные параметры транспортного средства, такие как режим движения и выбор маршрута, также могут быть использованы для значительного улучшения экономии топлива 9.0306 [1376] . Эти технологии обсуждались в разделе «Технологии эффективности».

Технологии контроля выбросов

Варианты контроля выбросов можно разделить на три категории: (1) методы проектирования двигателей, (2) технологии, связанные с топливом и смазочными материалами, и (3) дополнительная обработка выхлопных газов. Каждый из этих подходов можно разделить на подкатегории, как показано в следующих таблицах. Кроме того, интеграция силовых агрегатов и технологии управления играют очень важную роль в снижении выбросов и повышении эффективности двигателя и автомобиля. Некоторые из обсуждаемых ниже методов реализованы в современных двигателях, другие — все еще находящиеся в стадии разработки — кажутся многообещающими для будущих приложений.

Каждый из этих подходов можно разделить на подкатегории, как показано в следующих таблицах. Кроме того, интеграция силовых агрегатов и технологии управления играют очень важную роль в снижении выбросов и повышении эффективности двигателя и автомобиля. Некоторые из обсуждаемых ниже методов реализованы в современных двигателях, другие — все еще находящиеся в стадии разработки — кажутся многообещающими для будущих приложений.

| время впрыска | В основном используется для ограничения выбросов NOx | Время впрыска влияет на фазы сгорания; замедление фазы сгорания может использоваться для ограничения выбросов NOx. |

| давление впрыска | В основном используется для ограничения выбросов сажи (PM) | Более высокое давление впрыска может снизить выбросы сажи; особенно важно в сочетании с технологиями контроля NOx, такими как EGR, которые в противном случае увеличили бы выбросы сажи. |

| многократный впрыск | Различные | Стратегии многократного впрыска были разработаны для снижения выбросов NOx, сажи, углеводородов и CO. |

| Рециркуляция отработавших газов (EGR) | В дизельных двигателях в первую очередь применяется для контроля выбросов NOx | Обычно используется во многих дизельных двигателях малой и большой мощности. Подача EGR под высоким давлением может привести к снижению расхода топлива из-за более высоких насосных потерь. EGR низкого давления имеет меньшие насосные потери, но его труднее контролировать в переходных режимах. Могут потребоваться другие меры для ограничения потенциального увеличения содержания сажи и, возможно, HC и CO. |

| Повышение всасывания | Основное воздействие на выбросы заключается в снижении образования сажи (ТЧ). Также важно для повышения эффективности. | Более высокое давление на впуске увеличивает соотношение воздух/топливо для данного количества впрыскиваемого топлива и снижает образование сажи. Может быть важной мерой для компенсации нежелательного снижения производительности и увеличения выбросов с помощью мер контроля NOx, таких как EGR. Часто сопровождается улучшенными возможностями охлаждения всасываемого заряда. Позволяет уменьшить размер двигателя для повышения эффективности. Вводит такие проблемы, как запаздывание турбонагнетателя, которые могут потребовать комплексных решений. |

| Управление температурой на впуске | Наиболее непосредственно влияет на выбросы NOx. Также может снизить выбросы сажи. | Увеличение наддува и/или рециркуляции отработавших газов может привести к повышению температуры впускного коллектора. Для ограничения температуры всасываемого наддува и сведения к минимуму связанного с этим увеличения выбросов NOx, снижения соотношения воздух-топливо и потерь удельной мощности требуется улучшение охлаждающей способности всасываемого наддува. Для ограничения температуры всасываемого наддува и сведения к минимуму связанного с этим увеличения выбросов NOx, снижения соотношения воздух-топливо и потерь удельной мощности требуется улучшение охлаждающей способности всасываемого наддува. |

| Конструкция камеры сгорания | Важные меры по борьбе с сажей | Изменения конструкции камеры сгорания обычно используются для компенсации увеличения выбросов сажи, когда принимаются меры по ограничению выбросов NOx. Во многих случаях усовершенствования улучшают перемешивание на поздних этапах процесса сгорания для улучшения выгорания сажи. |

| Двигатели с принудительным зажиганием (SI) | ||

| Впрыск топлива | Расход топлива и выбросы твердых частиц СО 2 требования. Двигатели GDI имеют более высокую склонность к выбросам мелких частиц, которые могут быть частично компенсированы усовершенствованием конструкции системы впрыска топлива. | |

| Повышение впуска | Расход топлива | Активатор уменьшения размера двигателя и снижения расхода топлива и выбросов CO 2 . |

| Регулируемое срабатывание клапана | Различные | Некоторые примеры включают в себя: изменение фаз газораспределения является важной мерой для снижения НС при холодном пуске. Регулируемый подъем клапана обеспечивает работу без дроссельной заслонки и повышает эффективность. Деактивация цилиндра снижает насосные потери при частичной нагрузке и повышает эффективность. Изменение фаз газораспределения позволяет работать по циклу Миллера для снижения насосных потерь. |

| Сжигание на обедненной смеси | Расход топлива | Сжигание на обедненной смеси может снизить насосные потери, теплопередачу и улучшить характеристики рабочей жидкости для повышения эффективности. Вводит потребность в дорогостоящих технологиях дополнительной обработки NOx. |

| Сгорание | Расход топлива | Усовершенствованные концепции сжигания могут повысить эффективность за счет более быстрого сгорания и снижения тепловых потерь. |

| EGR | Одно время использовался для ограничения выбросов NOx. Современные подходы сосредоточены в основном на снижении расхода топлива. | В двигателях SI EGR является альтернативой обогащению топлива при высоких нагрузках для снижения склонности к детонации и снижения температуры выхлопных газов при высокой мощности. В условиях частичной нагрузки это может снизить насосные потери. |

| Технология | Воздействие на выбросы | Значение |

|---|---|---|

| Смазочное масло | Важно для снижения расхода топлива | Смазочные материалы с низкой вязкостью важны для снижения расхода топлива/CO 2 , но требуют других изменений, чтобы не допустить повышения степени износа двигателя. Ограничение содержания каталитических ядов (например, серы, неорганической золы, фосфора) является ключевым фактором обеспечения долговечности и эффективности технологий каталитического контроля выбросов выхлопных газов. |

| Альтернативные виды топлива | Основное воздействие – выбросы CO в течение жизненного цикла 2 Выбросы | Ограниченный критерий потенциала сокращения выбросов от современных двигателей с полным набором доочистки от NOx и ТЧ. Некоторое влияние на критерии загрязнителей (ТЧ, NOx, SOx) возможно в применениях без последующей обработки (например, в морской среде). В некоторых случаях более низкие эксплуатационные расходы являются основным фактором (например, природный газ). Спрос часто может быть обусловлен государственными стимулами или распоряжениями. |

| Присадки к топливу | Различные | Небольшой эффект прямых выбросов с современными двигателями и высококачественным топливом. Важно поддерживать долгосрочную стабильную работу технологий контроля выбросов. Например, цетановые присадки помогают обеспечить постоянное и надежное качество воспламенения современного дизельного топлива, обеспечивая надежную и предсказуемую работу; присадки для очистки форсунок и смазывающие присадки предназначены для поддержания чистоты компонентов системы впрыска топлива и уменьшения износа, чтобы обеспечить долгосрочную долговечность и стабильную работу систем впрыска топлива; в некоторых дизельных системах сажевого фильтра используются топливные присадки для облегчения регенерации сажевого фильтра. |

| Technology | Emission Impact | Significance |

|---|---|---|

| Compression Ignition (Diesel) Engines | ||

| Diesel oxidation catalyst (DOC) | High reduction of HC/CO emissions, small to moderate PM conversion . Окисление NO до NO 2 повышает эффективность систем SCR/DPF. | Широко используется в автомобилях стандарта Евро 2/3 и в некоторых дизельных двигателях США 1994 года и позже, а также в двигателях большой и средней мощности. В современных двигателях используется в качестве вспомогательного катализатора в системах доочистки SCR/DPF (поколение NO 2 , контроль проскальзывания аммиака). |

| Катализаторы окисления твердых частиц | Сокращение выбросов твердых частиц до ~50 % | Ограниченное коммерческое применение в некоторых (с EGR) двигателях тяжелых грузовиков Euro IV, а также в некоторых двигателях малой грузоподъемности и внедорожной техники. |

| Дизельные сажевые фильтры (DPF) | Сокращение выбросов твердых частиц более чем на 90 % | Основная технология, используемая во всех дизельных двигателях малой грузоподъемности Euro 5 и US Tier 2 и выше; во всех двигателях большой мощности US2007 и Euro VI и более поздних версиях; во всех внедорожных двигателях Stage V; в программах модернизации по всему миру. |

| Катализаторы мочевины-SCR | Снижение содержания NOx на 90%+ | Основная технология, используемая в двигателях большой мощности US2010, Euro V и более поздних; в легковых дизельных автомобилях США Tier 2 и Euro 5/6 и более поздних версий; в внедорожных, судовых и стационарных двигателях. |

| Катализаторы-адсорберы NOx | Сокращение выбросов NOx примерно на 70-90%, в зависимости от ездового цикла | Используется в качестве автономного катализатора восстановления NOx в некоторых легковых автомобилях, соответствующих стандарту США Tier 2 и Euro 5/6. Используется в качестве нейтрализатора NOx при холодном пуске на некоторых автомобилях Евро 6 с SCR. Используется в качестве нейтрализатора NOx при холодном пуске на некоторых автомобилях Евро 6 с SCR. |

| Катализаторы NOx с пониженным содержанием азота (HC-SCR) | Потенциал снижения NOx примерно на 10–20 % в пассивных системах, до 50 % в активных системах | Ограниченное коммерческое применение OEM и модернизация, в основном в 2000-х годах. |

| Двигатели с принудительным зажиганием (SI) | ||

| Катализатор окисления (OC) | Снижение выбросов углеводородов и CO на 90%+ | Используется в старых бензиновых автомобилях (около 1980–1990 гг.). |

| Трехкомпонентный каталитический нейтрализатор (TWC) | Снижение выбросов NOx, углеводородов и CO на 90%+ | Наиболее важная технология контроля выбросов бензиновых двигателей. Широко используется на стехиометрических двигателях SI по всему миру. |

| Катализаторы адсорбера NOx | Сокращение выбросов NOx на ~70–90 % | Используется в легковых автомобилях с бензиновым двигателем и прямым впрыском (GDI), которые были распространены в Европе в 2000-х годах. |

| Бензиновые сажевые фильтры (GPF) | Снижение выбросов PN на ~90% | Более широкое использование в легковых автомобилях GDI Euro 6. Ожидается широкое применение в Китае 6 автомобилей малой грузоподъемности. |

| Диагностика | OBD обеспечивает долгосрочное соблюдение норм выбросов. | Предназначен для обнаружения неисправностей, которые могут привести к превышению установленного порогового значения выбросов в ходе сертификационных испытаний. |

| Органы управления | Электронные органы управления обеспечивают точный контроль многочисленных выбросов, а компоненты управления трансмиссией могут поддерживаться в течение всего срока службы автомобиля. Могут быть учтены изменения условий окружающей среды, системная интеграция и эффекты старения системы. Могут быть учтены изменения условий окружающей среды, системная интеграция и эффекты старения системы. | Органы управления дизельным двигателем включают: управление рециркуляцией отработавших газов, управление давлением наддува на впуске, управление опережением впрыска топлива и управление сгоранием. Средства управления системой доочистки включают: дозирование мочевины, управление температурой для обеспечения высокой эффективности снижения выбросов, управление регенерацией для обеспечения регулярного удаления накопленных материалов, таких как сажа, сера и отложения мочевины. Встроенные средства управления системой: некоторые функции управления требуют сильно интегрированного подхода, чтобы обеспечить совместную работу двигателя и системы доочистки. Примеры включают каталитический нейтрализатор NOx, который требует регулярного обогащения соотношения воздух/топливо в двигателе для удаления накопленных NOx; регулировка параметров двигателя, таких как момент впрыска топлива, для повышения температуры выхлопных газов для поддержания высокой эффективности системы доочистки; и регенерация DPF, которая может потребовать строгого контроля за работой двигателя во избежание повреждения DPF.   |