Содержание

Подготовка деталей к хромированию | Обслуживание и ремонт автомобиля

Большинство деталей или участков деталей, подлежащих ремонту хромированием, имеют форму, полученную обработкой на токарных или шлифовальных станках, т.е. являются терцами вращения. При подготовке таких деталей к хромированию они подвергаются повторному шлифованию, полированию, обезжириванию, мойке и декапированию.

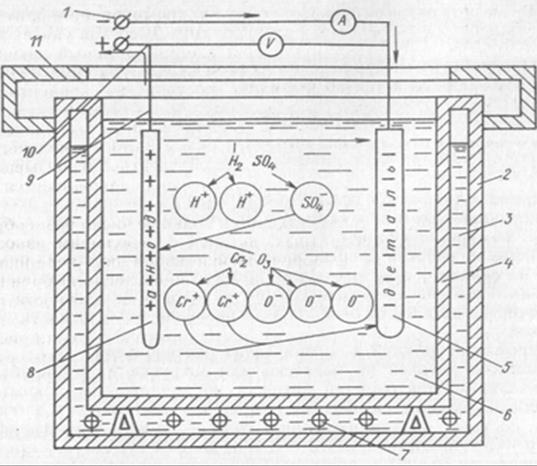

Для удаления продуктов коррозии из трудно доступных углублений сложные детали подвергают химическому или электрохимическому травлению. Химическое травление выполняют в 5-10% -ном растворе серной или соляной кислоты, нагретом до температуры 60-70°. При электрохимическом травлении к детали и свинцовой пластине, помещенным в ванне, наполненной раствором серной или соляной кислоты, подводится электрический ток. Деталь включают в качестве катода. Бурно выделяющийся с поверхности детали водород способствует ее очистке. Процесс ведут при напряжении 6В и плотности тока 5-10 а/дм2.

Продолжительность травления зависит от состояния поверхности детали и обычно длится 3-5 минут.

Крацевание применяют для удаления шлама, являющегося результатом воздействия кислоты на продукты эрозии и грязь, имеющиеся на деталях, а также для придания поверхности блестящего вида. Крацевание представляет собой обработку детали стальными щетками.

Во время крацевания обрабатываемую поверхность обильно смачивают 2-3% -ным раствором щелочи (NaOH, KOH) или соды (Na2CO3). Чем больше скорость вращения щетки и чем меньше давление детали на щетку, тем более блестящую поверхность можно получить при крацевании.

Детали цилиндрической формы шлифуют на шлифовальных станках или на токарных станках, имеющих суппортно-шлифовальное приспособление.

Детали сложной формы шлифуют фетровым или войлочным кругом, покрытым слоем клея с абразивным порошком. Для нанесения клея с абразивным порошком делают уток. В него заливают столярный клей, смешанный с абразивными частицами, после чего вдоль лотка прокатывают круг. После высыхания клея частицы достаточно прочно держатся на поверхности круга.

После высыхания клея частицы достаточно прочно держатся на поверхности круга.

Полирование для деталей, подвергающихся хромированию с целью восстановления размеров или увеличения износостойкости, не обязательно.

Детали, подготавливаемые к декоративному покрытию хромом (или с целью защиты от коррозии), необходимо полировать. Детали полируют фетровыми, войлочными или матерчатыми кругами, покрытыми полировочными пастами, основными компонентами которых являются венская известь, окись хрома и крокус.

Обезжиривание бывает химическое и электрохимическое. При химическом обезжиривании деталь обрабатывают бензином, ацетоном, венской известью или кипятят в 10%-ном растворе щелочи (NaOH) или соды (Na2CO3).

Электрохимическое обезжиривание выполняют в ваннах с электролитом, состоящим из 10%-ного раствора щелочей. Деталь, помещенную в ванне, включают в качестве анода или катода, а свинцовые пластины — соответственно в качестве катода или анода.

На катоде выделяется газа (водорода) в два раза больше, чем на аноде, поэтому процесс обезжиривания при включении детали в качестве катода происходит быстрее.

Большинство деталей обезжириваются на катоде. Исключение составляют тонкие детали, для которых опасно насыщение водородом. При помещении детали в щелочной, нагретый до температуры 70-80° электролит жиры, имеющиеся на детали, омыляются, а масла переходят в эмульсию. Отрыву масла от детали способствуют выделяющиеся пузырьки газа. Кроме того, выделяющиеся пузырьки газа создают вертикальный поток электролита, который энергично омывает поверхность.

Для облегчения перехода масел в эмульсии в электролит добавляют эмульгаторы (мыло, жидкое стекло). В этих случаях очень опасно подвешивать и снимать детали, через которые проходит ток, так как возможны сильные взрывы гремучего газа.

Ванны для электрохимического обезжиривания изготовляют из облицованного свинцом или необлицованного железа. Ванны оборудуют устройствами для подогрева и бортовой вытяжки. Аноды делают из свинца или гартблея (сплав из 94% свинца и 6% сурьмы). Режим электрохимического обезжиривания: плотность тока 3-10 а/дм2; напряжение 3-12В; расстояние от анода до детали 5-15 см; продолжительность 3-5 минут.

После обезжиривания деталь промывают в горячей воде для удаления щелочи.

Деталь обезжиривают после механической обработки. Перед обезжириванием детали устанавливают в приспособления (рамки). Это необходимо для того, чтобы ток надежно поступал к деталям, аноды были правильно расположены по отношению к поверхностям деталей. Анод должен по возможности точно находиться на одинаковых расстояниях от поверхности деталей. Желательно, чтобы поверхность анода была в 2-3 раза больше поверхности катода (участка деталей). Необходимость сборки перед обезжириванием объясняется тем, что после обезжиривания нельзя прикасаться к подготавливаемой к хромированию поверхности.

Если на детали имеются участки, на которых не должен в дальнейшем откладываться хром, их необходимо изолировать. Для этого участки, не подвергающиеся хромированию, закрывают целлулоидом или покрывают целлулоидным клеем (цапонлаком). Детали нужно изолировать также до обезжиривания. Декапирование применяется для удаления оксидных пленок, которые могут образоваться в процессе подготовки деталей к хромированию, и представляет собой легкое протравливание поверхности деталей в 2-3% -ном растворе серной кислоты. Процесс ведется в отдельной ванне или в ванне, предназначенной для хромирования. При декапировании деталь включают в качестве анода и выдерживают в течение 15-20 секунд.

Процесс ведется в отдельной ванне или в ванне, предназначенной для хромирования. При декапировании деталь включают в качестве анода и выдерживают в течение 15-20 секунд.

Все указанные операции выполняют при подготовке деталей к другим электролитическим покрытиям: осталиванию, никелированию, меднению, цинкованию и свинцеванию.

Подготовка поверхности перед нанесением защитного покрытия

Подготовка поверхности перед нанесением защитного покрытия обязательна! На чистый металл, без каких-либо загрязнений, слой металла, ЛКМ и др. ложится равномерно, хорошо сцепляясь с поверхностью, и в дальнейшем не отслаивается. Даже самое хорошее и качественное покрытие не будет обладать высокими защитными свойствами, если неправильно произведена предварительная подготовка поверхности! Подготовка поверхности металла очень сильно влияет на коррозионную стойкость изделия.

Подготовка поверхности металла включает в себя очистку от жировых загрязнений, оксидных пленок, грязи и т. д. Осуществляется подготовка поверхности следующими способами: механической очисткой, обезжириванием и травлением. Иногда достаточно лишь одного метода удаления загрязнений, в других же случаях – применяются все. Каждый этап очистки, в зависимости от тяжести загрязнения, может повторяться несколько раз, например, стальные болты, которые хранились в смазочных материалах, могут подвергать процессу обезжиривания два-три раза.

д. Осуществляется подготовка поверхности следующими способами: механической очисткой, обезжириванием и травлением. Иногда достаточно лишь одного метода удаления загрязнений, в других же случаях – применяются все. Каждый этап очистки, в зависимости от тяжести загрязнения, может повторяться несколько раз, например, стальные болты, которые хранились в смазочных материалах, могут подвергать процессу обезжиривания два-три раза.

Механическая очистка

Механическая обработка поверхности применяется для очистки металла от окалины, ржавчины, оксидных пленок, литейной корочки, старого лакокрасочного материала и т.п. При механической очистке удаляются вышеперечисленные загрязнения, зачастую, вместе с верхним слоем металла. Подготовка поверхности механическими методами включает в себя: абразивную обработку (пескоструйная, гидропескоструйная, дробеструйная и др.), шлифование, полирование, крацевание и т.п. Чаще всего применяется для очистки крупногабаритных изделий и объектов средних размеров, с довольно толстым поперечным сечением.

Осуществляется механическая обработка в специальных аппаратах барабанного, камерного и других типов. Их изготавливают из чугуна или сплавов высокой твердости. В качестве абразивного материала используется кварцевый песок, корунды, стальная или чугунная дробь и многое другое.

Под высоким давлением сжатый воздух (либо жидкость) с абразивным материалом выходит из сопла, направленного на обрабатываемую поверхность. Частички абразива, ударяясь о металл, очищают его. Обработанная поверхность металла отличается чистотой и равномерной шероховатостью.

Пескоструйная обработка – очень хороший способ подготовки поверхности практически для всех покрытий (которые не требуют отполированной поверхности).

Пескоструйная обработка с использованием сухого кварцевого песка сейчас уже не популярна, т.к. отличается большой вредностью для мастера, который ее проводит (развивается профессиональное заболевание – силикоз). Вместо обычной пескоструйной обработки широко используется обработка металлическим песком, стальной дробью, абразивными порошками, а также гидропескоструйная очистка.

Обработка металлическим песком получила очень широкое распространение, т.к. это один из самых эффективных методов. Для его реализации используется металлический песок или стальная дробь с размером частиц от 0,15 до 1,5 мм. Металлическим песком или мелкой дробью обрабатывают практически все металлы (кроме алюминия и его сплавов). При этом размер частицы и сила потока воздуха устанавливается в зависимости от толщины стенки металлического изделия.

Обработка абразивными порошками также является достаточно эффективным методом очистки поверхности от старого защитного покрытия и т.п. Данный метод – альтернатива сухой пескоструйной очистки, т.к. для его реализации используются сухие абразивы. Кроме того, оборудование используется то же самое.

Шлифование и полирование проводят для придания металлу блеска, а так же удаления неровностей. Реализуются эти способы на специальных станках, либо вручную (при помощи наждачной бумаги и т.д.).

Рыхлую окалину и шлам можно удалить при помощи щетки, которая изготавливается из тонкой латунной проволоки. Этот процесс получил название крацевание (кварцевание).

Этот процесс получил название крацевание (кварцевание).

Шлифование – это способ подготовки поверхности перед нанесением защитного покрытия, для реализации которого необходимы абразивные инструменты (ленты, вращающиеся шлифовальные круги, бруски и т.п.).

Для грубого шлифования (обдира) часто используют круги, которые полностью состоят из абразивного материала (шлифовального или точильного камня). Грубым шлифованием можно удалить с поверхности толстый слой окалины, наплывы металла, заусенцы, бугры, раковины и т.д.

Абразивом часто служат крупные фракции корунда (Al2O3), карбида кремния (карборунда SiC), наждака (30-35% Fe2O3 и 60-70% Al2O3). Размер зерна составляет около 250–1200 мкм. В качестве связующего используются жидкое стекло, а также различного рода глины, смолы.

Декоративное шлифование (или тонкое) проводится с использованием уже не цельного круга, а специальных эластичных кругов, которые состоят из основы и абразивного материала. В качестве абразива служат мелкие фракции кварца, корунда, наждака. Их наносят на основание при помощи связующих веществ (жидкого стекла, клеев и т.д.). Основу (эластичный круг) изготавливают из брезента, кожи, войлока, хлопчатобумажной ткани, фетра и других материалов, которые дальше прессуют, склеивают и прошивают (один эластичный круг зачастую состоит из нескольких слоев). Зерно абразивного материала для тонкого шлифования по размерам составляет около 75 – 200 мкм.

В качестве абразива служат мелкие фракции кварца, корунда, наждака. Их наносят на основание при помощи связующих веществ (жидкого стекла, клеев и т.д.). Основу (эластичный круг) изготавливают из брезента, кожи, войлока, хлопчатобумажной ткани, фетра и других материалов, которые дальше прессуют, склеивают и прошивают (один эластичный круг зачастую состоит из нескольких слоев). Зерно абразивного материала для тонкого шлифования по размерам составляет около 75 – 200 мкм.

После операции декоративного шлифования и перед последующим полированием часто проводят матирование. Матирование – это процесс шлифования, только для его реализации используют не круги с абразивом, а эластичные круги со специальными пастами. Если поверхность ровная, то можно использовать простой круг с маленьким ворсом или без него. Изделия, которые имеют сложную форму, матируют на специальных кругах, которые изготовлены из полимерных материалов (нейлон, капрон и т.п.) или морской травы (сизаль, фибер). Для матирования цветных металлов и черных могут быть использованы следующие составы: а) 10% парафина, 80,8% маршаллита, 9% солидола Т и 0,2% церезина; б) 43,4% солидола Т, 43,4% парафина, 13,2% очищенного петролатума; в) 76,1% кирпичной пыли, 13,5% стеарина, 1,4% наждак№3, 0,9% венской извести, 8,1% солидола Т.

Для матирования цветных металлов и черных могут быть использованы следующие составы: а) 10% парафина, 80,8% маршаллита, 9% солидола Т и 0,2% церезина; б) 43,4% солидола Т, 43,4% парафина, 13,2% очищенного петролатума; в) 76,1% кирпичной пыли, 13,5% стеарина, 1,4% наждак№3, 0,9% венской извести, 8,1% солидола Т.

Круги из войлока, фетра, кожи, наждачного полотна изготавливаются наборным способом. В качестве основы при этом служит деревянная либо металлическая основа.

Матерчатые круги изготавливают путем сшивания некоторого количества заранее подготовленных дисков. Эти диски могут быть вырезаны из парусины, фланели, брезента, байки, бязи и т.п. Наружный диаметр зачастую не превышает 25 – 40 см. В состав круга для шлифования или полирования входит от 12 до 15 секций, в свою очередь, в каждой из них 15 – 20 сшитых или склеенных между собой дисков. На крупномасштабных производствах диски вырезают при помощи прессов, а на мелких предприятиях и вручную. Твердость круга очень сильно зависит не только от материала, используемого для его изготовления, но и от способа прошивки. Чем чаще швы – тем тверже получается круг. Широкое распространение получили концентрический и спиральный способы прошивки.

Чем чаще швы – тем тверже получается круг. Широкое распространение получили концентрический и спиральный способы прошивки.

Способы прошивки матерчатых кругов:

— радиальный;

— концентрический;

— крестообразный;

— тангенциальный;

— спиральный и др.

После того, как круг прошили, его балансируют и центрируют на специальных машинах. Далее, когда поверхность стала уравновешенной, шлифовальный или полировальный круг обрабатывают клеящим составом (столярным или казеиновым). Клей сначала подогревают, и только потом наносят равномерным слоем на круг. Затем на специальных станках накатывают (вручную или автоматически) подогретый до 40 – 45 °С абразивный материал.

Кроме шлифовальных кругов могут использоваться еще и шлифовальные ленты. Это бесконечные ремни с абразивным материалом, тканевые ленты, склеенные между собой полосы шлифовальной шкурки на бумажной или матерчатой основе и т.п.

Обезжиривание

Обезжиривание проводят для удаления маслянистых и жировых загрязнений. Для этого применяют специальные растворители: керосин, уай-спирит, трихлорэтилен, бензин, растворы различных солей и щелочей. Изделие погружают в ванну с растворителем, омывают им или просто протирают поверхность металла.

Для этого применяют специальные растворители: керосин, уай-спирит, трихлорэтилен, бензин, растворы различных солей и щелочей. Изделие погружают в ванну с растворителем, омывают им или просто протирают поверхность металла.

Обезжиривание подразделяется на: химическое и электрохимическое, ультразвуковое, термическое.

Травление

Травление применяется для удаления ржавчины, окалины и других продуктов коррозии с поверхности многих металлов. Зачастую травление проводят в растворах различных кислот с добавками ингибиторов кислотной коррозии, иногда в щелочах. Замедлители коррозии способствуют удалению загрязнения, сводя при этом потери основного металла к минимуму.

Подразделяется травление также на: химическое и электрохимическое.

Химическое травление проводят в растворенных или концентрированных кислотах и их смесях. Иногда рабочий травильный раствор подогревают до определенной температуры для интенсификации процесса удаления загрязнений. Концентрированную соляную кислоту, подогретую до температуры 40°С применяют для травления углеродистых сталей. Процесс длится от пяти минут до получаса (зависит от загрязнения).

Процесс длится от пяти минут до получаса (зависит от загрязнения).

Электрохимическое травление чаще всего применяется для анодного либо катодного травления углеродистых и легированных сталей. Может проводиться в подкисленных растворах солей железа или растворах солей щелочных металлов, соляной, серной кислотах и их смесях.

Во время катодного травления восстанавливаются ионы водорода, образующие на поверхности металла множество пузырьков. При отрыве пузырьков от металла загрязнение удаляется механически. Анодное травление применяется реже, т.к. ускоряет растворение основного металла.

Ювелирные изделия подвергают электрохимическому или химическому полированию, мелкие детали очищают ультразвуком.

После травления металлическое изделие необходимо тщательно промыть, и просушить перед нанесением защитного покрытия.

Обезжиривающие медные цилиндры для хромирования

Где весь мир собирается для

гальванопокрытий, анодирования и отделки Вопросы и ответы с 1989 г.

——

13 августа 2021 г.

В. Мы обжигаем медные и стальные цилиндры лазером. Мы используем жидкость в качестве охлаждающей жидкости при сжигании металла. Наша проблема в том, что мы не можем хромировать такие валки, особенно медные. Мы пробовали анодное обезжиривание и т. д., но безуспешно. Выжигание дизайна также становится неравномерным или вызывает появление пятен после хромирования.

Какой химикат самый лучший?

Какие рекомендуемые параметры? C.D, Temp, жидкость, предлагаемая для обезжиривания, время, вольт, обезжиривание обратным током? Материал катода? Заранее спасибо.

Кошик Магиавала

— Ахмадабад, Гуджарат, Индия

август 2021

А. Привет Кошик. Мы приложили ваш запрос к ветке, где Гарри Уильямс ранее предлагал то, что звучит как многообещающее решение. Пожалуйста, попробуйте и дайте нам свой отзыв! Спасибо.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish. com — Пайн-Бич, Нью-Джерси

com — Пайн-Бич, Нью-Джерси

21 августа 2021 г.

Спасибо, Муни. Я попробую, но мне нужна пропорция, в которой будут использоваться три химиката. Я отправил его Гарри Уильямсу. С уважением.

Каушик Магиавала

Технический советник — Ахмадабад, Индия

август 2021 г.

A. Это просто смесь, а не соединение, поэтому я не думаю, что существует «правильный» ответ; Вы можете немного поэкспериментировать, потому что Гэри, вероятно, не следит за своей публикацией 17 лет спустя … но удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

↓ Тесно связанные сообщения, сначала самые старые ↓

2003

В. Уважаемый сэр.

Я гравер по меди, цинку, серебру и стали. и сейчас пытаюсь перейти на гальваническую систему.

Вопрос по обезжириванию, нужна помощь по названиям кислот, количествам и как работать с системой обезжиривания.

Спасибо за помощь.

Митри Г. Маалуф

Кислотное травление и гравировка — Кфартей, Метн, Ливан

2004

A. Mitri,

Наилучший найденный нами метод обезжиривания + раскисления медных цилиндров перед хромированием – это смесь, состоящая из соляной кислоты и чистого скипидара.

[аффил ссылка] + денатурат. Его следует предварительно смешать и дать ему созреть (не менее 3 дней). После того, как это было применено, хорошо протрите метамфетамином + сухой салфеткой + сразу к покрытию … удачи, я постараюсь вернуться к вам с % смеси.

Garry Williams

гравер/гравюра — Ланкашир, Англия

21 августа 2021 г.

Уважаемый Гарри,

Я хочу попробовать смесь HCl, скипидара и денатурата. Могу я узнать пропорцию каждого? Заранее спасибо.

Мы тоже пробуем электричество, но безуспешно, но если ваша формула сработает… салют.

У нас выжигание меди лазером с последующим хромированием.

Каушик Магиавала

Технический советник — Ахмадабад

adv. :

:

(Здесь нет «мертвых тем»! Если эта страница в настоящее время не находится на горячей линии, ваши вопросы, ответы или комментарии восстановят ее)

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности. С помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О компании/Контакты — Политика конфиденциальности — ©1995-2023 Finishing.com, Пайн-Бич, Нью-Джерси, США Company, Inc

New Method Plating — поставщик гальванических покрытий и отделки металлов, специализирующийся на отделке кадмием, никелем, цинком, хромом и медью. Наши возможности включают обезжиривание паром, метод точной очистки, в котором используются растворители для растворения загрязнений на поверхности металла. Подходит для различных материалов и деталей, паровое обезжиривание безопасно и эффективно удаляет жир, масло, смазочно-охлаждающие жидкости и твердые частицы.

Наши возможности включают обезжиривание паром, метод точной очистки, в котором используются растворители для растворения загрязнений на поверхности металла. Подходит для различных материалов и деталей, паровое обезжиривание безопасно и эффективно удаляет жир, масло, смазочно-охлаждающие жидкости и твердые частицы.

Нажмите, чтобы развернуть

Обзор обезжиривания паром

При обезжиривании паром используются промышленные растворители в виде паров для тщательной очистки металлической заготовки, что устраняет необходимость в экстремальных температурах, ручной очистке или сильном распылении. Это достигается путем кипячения растворителя и конденсации образующегося пара в жидкой форме на поверхности заготовки. По мере накопления конденсата он растворяет любые присутствующие загрязнения.

В этом процессе с обратной связью растворенные поверхностные загрязнения удаляются, поскольку гравитация заставляет жидкий растворитель стекать с заготовки в расположенный ниже резервуар. Это позволяет повторно очищать чистящую жидкость и повторно использовать ее для нескольких циклов.

Это позволяет повторно очищать чистящую жидкость и повторно использовать ее для нескольких циклов.

Преимущества обезжиривания паром

Процесс обезжиривания паром имеет ряд преимуществ, отличающих его от других методов очистки поверхности. К ним относятся:

- Превосходная очистка. Обезжиривание паром очень эффективно для удаления всего, от мелких частиц с поверхности до тяжелых смазок и масел. Пары растворителя полностью окружают деталь, позволяя им проникать и очищать даже самые мелкие и сложные детали.

- Скорость и простота. В то время как большинство традиционных методов очистки металлов требуют сложного оборудования и квалифицированных операторов, обезжиривание паром является относительно быстрым и простым процессом, в котором используется простое в обслуживании оборудование. Эта простота также делает его очень воспроизводимым, последовательным и предсказуемым методом очистки металлических деталей.

- Экологичный и доступный.

Обезжиривание паром — это энергосберегающий процесс, который требует минимального количества электроэнергии и воды, что делает его более устойчивым и доступным, чем большинство водных систем очистки. Хотя чистящие растворители могут быть дорогими, процесс с обратной связью позволяет их постоянно перерабатывать.

Обезжиривание паром — это энергосберегающий процесс, который требует минимального количества электроэнергии и воды, что делает его более устойчивым и доступным, чем большинство водных систем очистки. Хотя чистящие растворители могут быть дорогими, процесс с обратной связью позволяет их постоянно перерабатывать. - Совместимость материалов. Процесс обезжиривания паром — это безопасный и эффективный метод очистки практически любого типа металла, поскольку он исключает распыление под высоким давлением, чрезвычайно высокие температуры и длительные циклы очистки.

Области применения парового обезжиривания

Паровое обезжиривание является распространенным методом очистки в отраслях промышленности, где требуется тщательная очистка изготовленных деталей перед использованием или последующей обработкой. Конкретные области применения включают:

- Удаление загрязнений. При обезжиривании паром конкретные растворители выбираются на основе состава и растворимости масел или загрязняющих веществ, которые необходимо удалить.

Это позволяет проводить более специализированную и качественную уборку.

Это позволяет проводить более специализированную и качественную уборку. - Очистка сложных деталей. Пары, образующиеся в процессе парового обезжиривания, могут проникать в трещины, углубления, глубокие отверстия и другие сложные конструктивные элементы, которые в противном случае было бы трудно очистить.

- Подготовка поверхности. Обезжиривание парами часто используется для подготовки поверхности детали к сварке, отделке или окраске.

- Безводная очистка. Обезжиривание паром идеально подходит для очистки деталей или материалов, которые могут быть повреждены водными методами очистки.

- Подготовка вкладышей к литью. В процессе формования вставок обезжиривание паром часто используется для очистки поверхности металлических вставок перед стадией формования.

Обезжиривание паром при гальваническом покрытии новым методом

Паровое обезжиривание быстро и тщательно удаляет масла и загрязнения с поверхности металлической детали, сохраняя ее качество и целостность.

Обезжиривание паром — это энергосберегающий процесс, который требует минимального количества электроэнергии и воды, что делает его более устойчивым и доступным, чем большинство водных систем очистки. Хотя чистящие растворители могут быть дорогими, процесс с обратной связью позволяет их постоянно перерабатывать.

Обезжиривание паром — это энергосберегающий процесс, который требует минимального количества электроэнергии и воды, что делает его более устойчивым и доступным, чем большинство водных систем очистки. Хотя чистящие растворители могут быть дорогими, процесс с обратной связью позволяет их постоянно перерабатывать. Это позволяет проводить более специализированную и качественную уборку.

Это позволяет проводить более специализированную и качественную уборку.