Содержание

Гальванические покрытия

Гальванические покрытия

Гальванические покрытия наносятся на детали для их противокоррозионной защиты и для придания автомобилю требуемого внешнего вида.

В зависимости от назначения гальванические покрытия делятся на защитные, предохраняющие металлические детали от коррозии, и защитно-декоративные, которые наряду с защитными свойствами придают деталям хороший внешний вид.

Примером защитных покрытий, наносимых на стальные детали и не требующих декоративной отделки, являются цинковые и применяемые реже кадмиевые.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Защитно-декоративные покрытия бывают двухслойные (никель-хром) и трехслойные (медь-никель-хром). Они наносятся на изделия, изготовленные из стали, сплавов меди и цинка, а также синтетических материалов. Чаще всего эти покрытия используются для декоративной отделки внутренних деталей автомобиля, которые меньше всего подвержены коррозионному содействию, деталей внешней отделки кузова (стеклоочистители, дверные ручки, молдинги и т. п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

Рис. 1. Схема коррозионного разрушения стального основания:

а — анодное цинковое покрытие; б — катодное никелевое покрытие

Характеристика некоторых гальванических покрытий, используемых в автомобилестроении

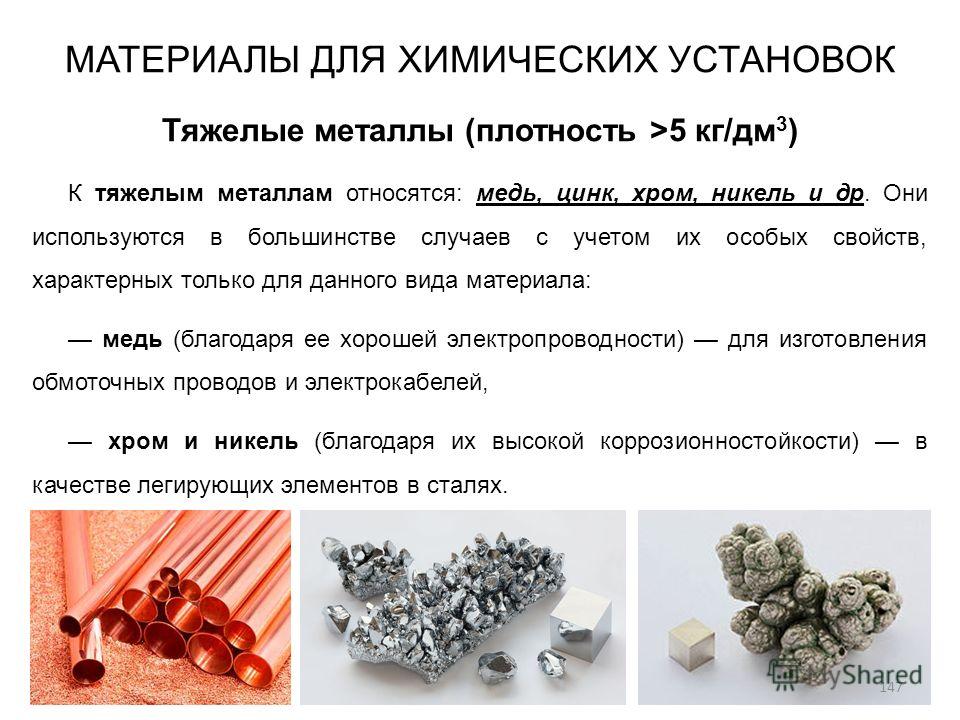

В зависимости от механизма защиты металла основания гальванические металлопокрытия делятся на анодные и катодные.

Анодные покрытия имеют в определенных коррозионных средах более отрицательный электродный потенциал, чем потенциал защищаемого металла. В случае повреждения покрытия или при наличии в покрытии пор происходит разрушение электролитом не металла основания, а самого покрытия. Анодные покрытия защищают металл одинаково от механических и электрохимических повреждений. На рис. 1, а приведена схема процесса коррозионного разрушения анодных покрытий, к которым относятся цинковые и кадмиевые.

Катодные металлические покрытия обладают в определенных коррозионных средах более положительным электродным потенциалом, чем потенциал металлической основы. Примером катодных покрытий для стальных деталей являются покрытия из никеля и меди. Катодные покрытия надежно защищают металлическую основу от коррозии только в случае, когда оно непроницаемо, т. е. при отсутствии пор, трещин, отколов и а) отслоений. В случае обнажения металла основания в электролитической среде образуется гальванический элемент, в котором металл покрытия является катодом, а металл основания — анодом. В результате электрохимической реакции металлическая основа, находящаяся в контакте с _ покрытием, растворяется, и уЕч изделие, находящееся под покрытием, подвергается разрушению. Процесс разрушения катодного покрытия схематично представлен на рис. 1, б.

Некачественно выполненные катодные покрытия вызывают в открытых местах сильную коррозию. Катодное покрытие защищает металл только механическим действием, являясь изолятором между защищаемой поверхностью и коррозионной средой. Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защита металлических деталей цинковыми и кадмиевыми покрытиями. Защитные свойства цинковых и кадмиевых слоев, используемых в качестве анодных покрытий, улучшаются при увеличении толщины слоя. Интенсивность разрушения этих покрытий коррозией определяется видом покрытия, шероховатостью поверхности и качеством дополнительной обработки, выполняемой перед нанесением защитного слоя. На практике широко используются цинковые покрытия, так как процесс их нанесения оправдан технически и экономически. Цинковые покрытия дешевле вследствие относительно низкой стоимости цинка и обладают хорошими антикоррозионными свойствами в большинстве коррозионных сред. Преимущества цинковых покрытий перед кадмиевыми особенно значительны в коррозионной среде, содержащей даже небольшое количество отработавших газов, в состав которых входят окислы серы.

Кадмиевые покрытия используются только тогда, когда имеется опасность непосредственного воздействия на защищаемые поверхности растворов солей и в случае скапливания влаги на этих поверхностях.

Цинковые покрытия наносятся толщиной 5—40 мкм, а кадмиевые — 5—25 мкм. Однако применение кадмиевых покрытий толщиной более 12 мкм, как правило, экономически невыгодно. К недостаткам кадмиевых покрытий по сравнению с цинковыми следует отнести их высокую стоимость, дефицитность и высокую токсичность кадмия.

Сейчас широко применяется хроматирование (пассивирование) всех оцинкованных и кадмированных деталей. Выполняется этот процесс сравнительно просто (детали погружаются в ванну с раствором на несколько секунд), но позволяет значительно повысить противокоррозионную стойкость этих покрытий и увеличить их прочность. В зависимости от раствора и параметров процесса хроматированные покрытия могут быть как бесцветными, так и цветными — голубыми, светло-желтыми, золотистыми, коричневыми, черными и др. Поэтому этот процесс можно иногда применять для декоративной отделки деталей.

Защитно-декоративные покрытия никель-хром и медь-никель-хром, применяемые для металлических деталей. Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

Если поврежденное место поверхности с покрытием медь-никель-хром соприкоснется с электролитом, то создается гальванический элемент, в котором слой хрома становится катодом, а слой никеля, открытый в порах или трещинах, — анодом.

В этом элементе большая катодная поверхность (хрома) и очень маленькая анодная (никеля) создают условия, которые вызывают особенно быструю коррозию никеля. Коррозионное разрушение концентрируется в отдельных рассеянных точках, где происходит дальнейшее проникновение агрессивных компонентов через слой никеля и меди до самой поверхности стального основания (рис. 2), вызывая его коррозию под покрытием.

Большое значение при использовании никелевых и медных слоев имеет их сплошность.

Чем более сплошными являются эти слои, тем больше антикоррозионная устойчивость всего покрытия.

Уменьшения пористости покрытия можно добиться:

— увеличением толщины отдельных слоев, что позволяет закрыть поры, проникающие до металла основания;

— увеличением общего числа слоев в покрытии;

— дополнительным механическим полированием промежуточных слоев;

— выполнением требований технологического процесса, систематическим контролем, очисткой и ремонтом гальванических ванн;

— защитой покрытия восковыми препаратами.

Рис. 2. Коррозия трехслойного покрытия медь-никель-хром (сильно увеличено):

Чем толще слой никеля или чем меньше разность потенциалов слоев хрома и никеля в данной коррозионной среде, тем лучшую защиту металлической основы от коррозии будет обеспечивать покрытие. Следует обратить внимание на то, что никелевые блестящие однослойные покрытия вследствие их более отрицательного потенциала, имеют меньшую коррозион. ную устойчивость по сравнению с матовыми никелевыми слоями. Это объясняется наличием в никелевой ванне серы, которая попадает туда из блескообразующих добавок.

Важными факторами, определяющими противокоррозионные свойства покрытия, являются расположение и интенсивность появления пор и микротрещин в слое хрома. При большом числе мелких пор и микротрещин в слое хрома увеличивается анодная поверхность (вследствие обнажения никеля в местах пор и трещин), что, в свою очередь, уменьшает интенсивность образования коррозионных язв. Другая возможность повышения коррозионной устойчивости многослойных покрытий состоит также в нанесении совершенно сплошных хромовых слоев, не имеющих ни пор, ни трещин. Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Раньше в качестве многослойного покрытия применяли никель-хром. Затем это покрытие заменили трехслойным покрытием медь-никель-хром, используя медь, как первый подслой. Притом необходимо выполнять полирование в следующей последовательности: металл основания, медный слой, никелевый слой. Непосредственной причиной применения меди в первый период пользования этими покрытиями было большее распространение цианистых ванн для меднения, чем никелевых. Теперь слой меди вводится в большинстве случаев из экономических соображений, так как позволяет расходовать меньшее количество никеля и получать более гладкие поверхности путем нанесения блестящих медных покрытий или применением полирования их перед нанесением никелевого слоя.

В последние годы, чтобы избежать применения токсичных цианистых электролитов для меднения, в качестве первого основного подслоя наносится никелевое покрытие, на него — слой меди из кислого электролита, а на слой меди поочередно слои никеля и хрома.

Ввиду того что никель по отношению к стали является катодным покрытием, необходимо, чтобы в его слое не было никаких пор. Для обеспечения полной противокоррозионной защиты металла минимальная толщина покрытия должна быть не менее 20—25 мкм. Толщина никелевых слоев в зависимости от условий эксплуатации деталей обычно составляет 10— 40 мкм. При этом, как было сказано выше, часто наносят два или три слоя никеля, причем каждый в своей ванне.

Согласно действующим рекомендациям ИСО, минимальная толщина подслоя меди при покрытии стальных изделий должна составлять 10, 15 или 20 мкм, в зависимости от условий эксплуатации изделий, рода и толщины никелевых и хромовых слоев. На изделиях из сплавов цинка, получаемых литьем, минимальная толщина подслоя меди должна быть 8 мкм.

Внешний слой хрома защищает никелевую поверхность от потускнения и изменения цвета, а также повышает ее устойчивость к истиранию. Установлено, что толщина и структура внешнего хромового слоя оказывают существенное влияние на защитные свойства всего многослойного покрытия. До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

Другим методом усиления коррозионной устойчивости покрытия медь-никель-хром является электролитическое хрома-тирование внешнего слоя хрома.

Толщина покрытий в зависимости от назначения автомобильных деталей. При выборе толщины покрытий никель-хром и медь-никель-хром для отдельных деталей автомобилей учитываются вид и состояние поверхности металлической основы, а также расположение детали на автомобиле, ее функциональное назначение и дополнительное, кроме коррозионного, воздействие механических и других факторов.

Вид металла определяет возможность использования того или иного гальванического покрытия. Например, нельзя непосредственно покрывать детали из сплава цинка никелевым покрытием, не нанеся прежде медного подслоя. Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Состояние поверхности металлической основы определяется Шероховатостью, которая обеспечивается полированием перед нанесением покрытия. Полирование относится к наиболее трудоемким и дорогостоящим операциям в процессе электрохимического осаждения металла. Допускаемая максимальная высота микронеровностей поверхности металлического основания перед Занесением защитно-декоративных покрытий составляет 0,8 мкм. [олько соблюдая такие требования, можно обеспечить возможность получения покрытий с хорошими декоративными и защитными свойствами. При подготовке поверхности деталей из сплавов цинка, полученных литьем под давлением, процесс полирования требует особого внимания. Чрезмерное полирование поверхности этих отливок может привести к полному удалению литейной корки, что, в свою очередь, скажется весьма отрицательно на качестве покрытия. Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Кроме места установки деталей (внутри или снаружи автомобиля, выше или ниже 50 см от поверхности дороги), следует учитывать дополнительную опасность повреждений, связанных с условиями работы. Например, для низкорасположенных внешних деталей автомобиля надо принимать во внимание обрызгивание грязью, воздействие снега с солью, песком, гравием, применяемыми во время гололедицы на дорогах. Поверхность ручек дверей истирается и корродирует от действия пота РУК.

При разработке конструкции детали и выборе вида и толщины покрытия на чертеже должны особо указываться лицевые поверхности и такие, качество поверхности которых определяет работоспособность изделия в целом.

В зависимости от места установки детали на автомобиле и условий их работы польскими государственными стандартами (PN) предусмотрены четыре группы покрытий: для легких (J1) и умеренных (У) условий работы (элементы внутреннего оборудования автомобиля, не подверженные истиранию), тяжелых (Т) условий (элементы внутреннего оборудования, подверженные истиранию, и наружные детали, расположенные выше 50 см от поверхности дороги) и для особо тяжелых (ОТ) условий (наружные детали, установленные ниже 50 см от поверхности).

Защитно-декоративные покрытия медь-никель-хром на деталях из пластмассы. Применение автомобильных деталей из полимеров началось приблизительно с 1965 г. Пластмассы типа АБС, получаемые сополимеризацией акрилонитрила, бутадиена и стирола, а также полипропилен можно покрывать защитно-декоративными покрытиями.

Пластмассы, главным образом типа АБС, с гальваническими покрытиями получают все более, широкое распространение в автомобильной промышленности. Из них изготавливают облицовки радиатора, рамки фар, корпуса плафонов и фонарей, наружные декоративные элементы.

Главной проблемой при нанесении гальванических покрытий является получение соответствующей адгезии их с поверхностью пластмассы. Специфические свойства пластмасс АБС позволяют этого достигнуть. В ней находится некоторое количество свободного полибутадиена в дисперсном состоянии, т. е. в виде мелких шарообразных частичек размером не более 1 мкм. Частицы полибутадиена под влиянием правильно подобранных соответствующих окислительных растворов подвергаются травлению. В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

Основные операции процесса нанесения покрытия следующие: обработка поверхности пластмассы для получения хорошей адгезии металла с пластмассой; придание поверхности требуемой электропроводности нанесением металлического покрытия химическим способом; увеличение толщины металлического покрытия или последовательное нанесение металлических покрытий обычным электрохимическим методом.

Изготовление деталей из пластмассы (вместо металла) с последующим нанесением гальванических покрытий позволяет значительно снизить,затраты на производство деталей. Кроме того, масса изделий из пластмасс типа АБС в 2—3 раза меньше массы деталей, изготовленных из алюминия, и в 5—7 раз меньше деталей из стали и сплавов цинка. Пластмассы типа АБС практически не подвергаются коррозии и при повреждении гальванического покрытия можно не опасаться ее появления.

Анодирование деталей из алюминия. Анодированные блестящие алюминиевые детали применяются в автомобильной промышленности около 15 лет. Из них обычно изготавливаются различного рода рамки и декоративные накладки.

Тонкий окисленный слой, образовывающийся на алюминии и его сплавах в естественных условиях, не обеспечивает достаточной прочности при трении и надежной защиты от коррозии. Покрытие на алюминии при анодировании получается путем искусственного утолщения тонкого окисного слоя, образовавшегося на поверхности металла естественным способом.

В результате анодирования на алюминиевой поверхности получается тонкий микропористый слой покрытия, который после уплотнения придает поверхности алюминия хорошие антикоррозионные свойства и большую твердость и имеет необходимую адгезию с металлом основания.

В случае нанесения слоя на поверхности деталей из чистого алюминия или алюминия, содержащего в качестве легирующих элементов магний и кремний, образующих бесцветные окислы, анодные покрытия небольшой толщины получаются прозрачными и бесцветными.

Толщина анодного слоя на алюминиевых деталях автомобилей чаще всего достигает 5—10 мкм. Анодированная поверхность обладает блеском и имеет светло-серебристый цвет. Такое покрытие создается аморфным окислом алюминия А1203, который после уплотнения в горячей дистиллированной воде или в водяном паре переходит в гидратированный окисел алюминия. Уплотнение слоя сводится к закрытию пор, имеющихся в оксидных покрытиях. Благодаря пористой структуре оксидного покрытия алюминий легко можно красить органическими и неорганическими красителями.

Оксидные пленки на алюминии отличаются, как правило, высокой противокоррозионной стойкостью в промышленной и морской атмосфере. Однако они чувствительны к действию Щелочей, например соды, извести и цементной пыли, которые вызывают повреждение окисного слоя.

Технологические процессы нанесения гальванических покрытий на автомобильные детали

В данном разделе пособия приводится технология нанесения на металлические и пластмассовые детали покрытия медь-никель-хром, а также процесс анодирования деталей из сплавов алюминия.

Нанесение покрытий на металлические детали. Ниже приведены типовые технологические процессы нанесения покрытий никель-хром и медь-никель-хром на автомобильные детали, изготовленные из стали и других металлов.

Нанесение покрытия никель-хром на стальные детали.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 15%-ной h3S04.

6. Промывка под струей холодной воды.

7. Блестящее никелирование.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Хромирование.

11. Промывка.

12. Сушка.

Нанесение покрытия медь-никель-хром на стальные детали.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 20%-ной НС1.

6. Двукратная промывка в проточной воде.

7. Меднение в цианистой ванне.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Активирование разбавленной h3SO4.

11. Промывка.

12. Сушка.

13. Промывка.

14. Активирование разбавленной h3S04.

15. Промывка.

16. Никелирование.

17. Регенерирующая промывка.

18. Промывка в проточной воде.

19. Хромирование.

20. Промывка.

21. Сушка.

Нанесение покрытия никель-хром на детали из меди и ла- : туни.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 15%-ной h3S04.

6. Промывка в холодной воде.

7. Блестящее никелирование.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Хромирование.

11. Промывка.

12. Сушка.

Нанесение покрытия медь-никель-хром на детали из сплава цинка с алюминием.

1. Обезжиривание в грихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка в проточной воде.

5. Меднение в цианистом электролите с добавкой тетрата калия в течение 1—2 мин.

6. Промывка в проточной воде.

7. Анодное травление в 70%-ной h3S04.

8. Промывка в проточной воде.

9. Блестящее никелирование.

10. Регенерирующая промывка.

11. Промывка в проточной воде.

12. Хромирование.

13. Промывка.

14. Сушка.

Для нанесения покрытия на автомобильные детали, особенно в массовом производстве, применяются автоматические уст-ройства. В последние годы для снижения производственных расходов и одновременно для улучшения противокоррозионных свойств покрытий на автомобильных деталях введено много принципиальных изменений в технологию их нанесения.

Для улучшения противокоррозионных свойств многослойных покрытий применяют: никелевые покрытия двух- и трехслойные; хромовые покрытия, не имеющие трещин; микропористые хромовые покрытия; хромовые покрытия с микроскопическими трещинами; двухслойные хромовые покрытия; хромовые покрытия, прошедшие дополнительную электрохимическую обработку.

Нанесение покрытия медь-никель-хром на пластмассовые детали. На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.

На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.

1. Травление в растворе, содержащем серную кислоту, фосфорную кислоту и бихромат калия для усиления адгезии покрытия.

2. Нейтрализация в растворе сульфида натрия.

3. Сепибилизация в растворе хлористого олова.

4. Активация в растворе хлорида палладия.

5. Химическое осаждение меди из сульфатной ванны с добавлением натрий-калиевого тартрата и формальдегида.

6. Травление в растворе серной кислоты.

7. Увеличение медного слоя покрытия в сульфатной ванне электрохимическим методом. Толщина медного слоя должна быть в 2 раза больше толщины положенных на него покрытий и не менее 10 мкм.

8. Электрохимическое никелирование.

9. Электрохимическое хромирование.

Анодирование деталей из сплавов алюминия. Типовая технология анодирования автомобильных деталей представляет собой следующее.

1. Обезжиривание в органических растворителях или эмульсиях.

2. Травление в водном растворе гидроокиси натрия.

3. Анодирование в 20%-ном растворе серной кислоты.

4. Уплотнение в горячей дистиллированной воде или в водяном паре.

5. Сушка.

Чем отличается хромирование от никелирования. Финишная отделка смесителей

Хром и никель

В чистом виде эти «двоюродные братья» встречаются только в качестве покрытий, причем первые никелированные вещи датируются еще XIX столетием. Хром стал употребляться позднее. Однако основной объем их добычи расходуется промышленностью вовсе не на покрытия, а для производства легированной стали – нержавеющей, жаростойкой, химически пассивной и т. д.

Свое певучее наименование никель приобрел давным-давно: в средневековой Европе порой натыкались на руду, очень похожую на железную, за малоприятным исключением – выплавить металл из нее не удавалось ни при каких условиях.

Разумеется, фиаско приписывали козням зловредных карликов-кобольдов (отсюда – кобальт) и чертей (в Западной Европе одно из обиходных наименований черта – Ник). Потом, когда выяснилось, что руда содержит вовсе не железо, а совершенно иной металл, он был назван в память о былых заблуждениях.

Потом, когда выяснилось, что руда содержит вовсе не железо, а совершенно иной металл, он был назван в память о былых заблуждениях.

Наибольшую популярность никелевое покрытие получило среди домашней утвари – от керосиновых ламп и самоваров до кроватей и велосипедов (автомобильный мир подключился позже) – благодаря прочности и благородству вида. Оно вполне стойко по отношению к воде во всех ее проявлениях, но лишь при условии, что пленка нанесена аккуратно и правильно, иначе мы увидим распространенную картину изъязвления поверхности множественными кавернами и раковинами самых разных форм и размеров – от микроскопических до величины рисового зерна. Такое происходит, когда предмет долгое время хранится в сырости. Вездесущая влага, проникая к железу через невидимые глазу поры, образует локальные очаги коррозии. Если повреждения не катастрофичны, достаточно аккуратно прошлифовать изделие мелкой доводочной наждачной бумагой (так называемой «микронкой» или «нулевкой») и каким-нибудь образом законсервировать результат. Можно время от времени натирать поверхность машинным маслом либо покрыть ее тонким слоем прочного бесцветного лака (лучше всего цапоновый) – все зависит от конкретной ситуации. Незащищенный металл, сохраняемый в комнатных условиях, конечно, уже не покроется сыпью, но обнажившееся железо потемнеет, чего не произойдет при масле или под лаком.

Можно время от времени натирать поверхность машинным маслом либо покрыть ее тонким слоем прочного бесцветного лака (лучше всего цапоновый) – все зависит от конкретной ситуации. Незащищенный металл, сохраняемый в комнатных условиях, конечно, уже не покроется сыпью, но обнажившееся железо потемнеет, чего не произойдет при масле или под лаком.

Менее радикальный путь – выдержать предмет в керосине. Последний, обладая сильной щелочной реакцией и удивительной проникающей способностью, мягко растворит ржу по месту ее пребывания.

Когда пленка никеля отслоилась сплошным лоскутом, что бывает не так уж редко из-за некачественной подготовки основы, остается нести изделие на ближайший завод или в автомастерскую, где имеется работающий гальванический участок.

Хорошее никелевое покрытие, хотя и сохраняет первозданную целостность, со временем тускнеет, подергиваясь голубоватой дымкой. В таком случае оно просто полируется, хотя былого блеска обычно уже не вернуть. Старые руководства рекомендуют удалять синеву и тусклый налет раствором серной кислоты в спирте (1:1), но это уж слишком. Пример восстановления никелированного предмета (керосиновой лампы) вы можете видеть на одной из цветных вклеек.

Пример восстановления никелированного предмета (керосиновой лампы) вы можете видеть на одной из цветных вклеек.

Хром гораздо тверже никеля, а его пленки прочнее, не тускнеют, но точечная коррозия находит пищу и тут. Методы борьбы с нею аналогичны.

Хром/Hикель

(слишком старое сообщение для ответа)

2005-03-27 19:01:08 UTC

Никелирования?

Знаю что и то и другое применяют для покрытия металлических поверхностей чтобы

сделать их блестящими и защитить от коррозии.

Разница в стоимости?

Олег ICQ#168343240

Кто рано встаёт — тот всех достаёт

Leizer A. Karabin

2005-03-28 04:58:10 UTC

Добрый день, Oleg свет Antoshkiv!

Я, собственно, просто так вышел Monday March 28 2005 00:01,

тут слышу — Oleg Antoshkiv говорит All (ну я встрял, конечно):

OA> Вопрос чисто из любопытства: чем отличается хромирование от

OA> никелирования?

Hадеюсь, этот вопрос — риторический. Или поясни.

OA> Знаю что и то и другое применяют для покрытия металлических

OA> поверхностей чтобы сделать их блестящими и защитить от коррозии.

OA> Как на глаз отличить хромированную поверхность иот никелированной?

Hикель чуть желтоват, хром чуть голубее.

OA> Какая разница в механической прочности, химической стойкости?

Для подручной и домашней химии оба абсолютно стойки.

OA> Разница в стоимости?

Хромирование обязательно дороже.

OA> Одинакова ли технология покрытия?

Очень разная. Hапример, традиционная технология хромирования бамперов

это никель — медь — никель — блест. никель — хром по стали. или без первого

подслоя никеля, если получить разрешение на медь из цианидного эл-та.

Если тебе казалось, что бывают просто однослойные

декоративно-антикоррозионные покрытия, то только китайско-подпольные часы.

Полмикрона хрома или золота по бронзе на пару недель ношения хватает.

OA> Есть ли разница какие металлы можно покрывать тем и другим?

Разница в технологии, но в общем любые можно чем угодно покрыть.

Тебе зачем, выяснить, что где, или сам собрался? Последнего «М-нээ, не

советую, съедят-с!» (С)

За сим навеки и проч. Leizer (ICQ 62084744)

Leizer (ICQ 62084744)

2005-03-28 08:07:29 UTC

Приветствую Вас, Oleg!

Понедельник Март 28 2005 00:01, Oleg Antoshkiv -> All:

OA> Вопрос чисто из любопытства: чем отличается хромирование от

OA> никелирования?

металлы разные

OA> Знаю что и то и другое применяют для покрытия

OA>

OA> коррозии. Как на глаз отличить хромированную поверхность иот

OA> никелированной?

Hикель обычно просто белый, а хромированое покрытие может поменять цвет, хотя

обычно слегка фиолетовое.

OA> Какая разница в механической прочности, химической стойкости?

Хромирование дает более твердое покрытие нежели никель, химически хром

продолжает защищать основной метал (если это сталь) при небольших повреждениях

покрытия, в случае никеля корозия при повреждении покрытия только ускоряется.

OA> Разница в стоимости?

фиг его знает

OA> Одинакова ли технология покрытия?

По крайне мере на стальные изделия хром осаждают непосредственно, а никель

через подложку(медь).

OA> Есть ли разница какие металлы можно покрывать тем и другим?

C уважением, Sergey Din.

Andrew Mitrohin

2005-03-28 13:26:07 UTC

*_Будь здрав_*, /_Oleg_/!

OA> Вопрос чисто из любопытства: чем отличается хромирование от

OA> никелирования? Знаю что и то и другое применяют для покрытия

OA> металлических поверхностей чтобы сделать их блестящими и защитить от

OA> коррозии.

OA> Как на глаз отличить хромированную поверхность иот никелированной

OA> ?

Цвет разный.

OA> Какая разница в механической прочности, химической стойкости?

Хром по этим параметрам лучше.

OA> Разница в стоимости?

Перед покрытием никелем метал покрывают медью и полируют.

Перед покрытием хромом — метал покрывают сначала медью, потом никелем и

уж потом хромом. Тогда покрытие прочное.

OA> Одинакова ли технология покрытия?

Разная, про хром дома лучше забыть. Используется хромовый ангидрид,

который очень токсичен.

OA> Есть ли разница какие металлы можно покрывать тем и другим?

Все зависит если не ошибаюсь от активности металла.

/С уважением/, _/Andrew/_…

— [Русский Рок] —

Согласен, но там еще есть формальдегид.

это нормально

Возможно я неправильно понимаю термины, выравнивателем эту добавку я назвал по той причине, что ее действие в электролите позволяет повысить класс чистоты поверхности. Если сравнивать с электролитами цинкования, то и там блескообразователи есть, но о выравнивателях для цинка я никогда не слышал.

Принцип действия любой блескообразующенй добавки — это микровыравнивание. Т. е., на микрокристаллическом уровне покрытие осаждается во впадинах быстрее, чем на выступах, что собственно соответствует Вашему фото. Другой аспект — макровыравнивание. Это выравнивание в размерах, на порядок больших, чем размеры межатомных расстояний.

Макровыравнивание не всегда сопровождается блеском. Например, цианистая медь выравнивает хорошо, но блеск не сильный.

С самого начала работы с этой системой блескообразователей после очистки с активированным углем содержание смачивателя немного снижается и на ячейке Хулла видна небольшая вуаль при средних плотностях тока. Добавление 100-150 мл смачивателя на 1000 л (исходная заправка 2 мл/л) вуаль убирает.

Это нормально. Смачиватель адсорбируется на угле лучше всех остальных добавок. Я видел много случаев, когда после легкой обработки углем по блескообразователям корректировать нужды не было, а смачивателя не хватало. Вуаль, образующаяся при недостатке смачивателя отличается по виду и характеру образования от дефекта согласно Вашему фото.

Думаю они определяют добавки методом жидкостной хроматографии, во всяком случае в техинструкции Атотех на один из их процессов цинкования именно ВЖХ рекомендована для определения содержания добавок (впрочем, при уровне оснащения большинства отечественных гальваник, это больше похоже на злую насмешку).

Все эти хитрые приборы (-огафы, -ометры) — это все хорошо, когда мы имеем дело с чистым электролитом, работающим строго по регламенту. Другое дело, когда электролит грязный и/или обрабатывается перекисью. Вообще, самый простой и прямой способ испортить электролит — это обрабатывать его перекисью. Перекись далеко не всю органику окисляет полностью.

Что-то из органики окисляется частично, потом частично восстанавливается на аноде. И эти процессы циклично продолжаются, давая все новые и новые органические производные. Поэтому, сколько по факту такой ванне становится органических соединений и каково их влияние на основные органические компоненты — никто не знает, и нет смысла стремиться подсчитать.

Т. е. определили Вы количество основной органики при помощи -ографа. Что дальше? Как количественно учесть влияние побочной органики? Поэтому, каким хитрым бы не был прибор, все равно, самый верный метод — метод тыка с помощью ячейки Хулла и/или изогнутого катода. Перекись для никеля — это такой «крючок», с которого трудно слезть. Потому что если залили перекись один раз, потом будут постоянно накапливаться и трансформироваться продукты частичного окисления/восстановления (бысто или медленно, но постоянно). В результате перекись придется добавлять с регулярной периодичностью. Хорошо, если вы сами виноваты в том, что пользуетесь перекисью (не следите за обезжиркой, промывками, мешки не стираете и т.

п.). Но, если Вы все делаете правильно, а добавление перекиси заложено в регламент, то это все равно, что купить новую машину, в двигатель которой по инструкции нужно доливать 1л масла на 500 км.

да, можно прямо в ванне

Согласен, но если раз в неделю сбрасывать на очистные, то разбавлять нужно раз в 50 иначе электрокоагулятор недочистит. Подскажите, пожалуйста, как часто, в среднем, Ваши клиенты меняют эту ванну активации?

Раз в неделю у нас вообще редко что меняют кроме ванн промывки. Может придется менять раз в месяц, может раз в полгода. Там шестивалентного хрома мало. Можно вручную восстановить шестивалентных хром бисульфитом и потом слить в основные стоки.

К сожалению мы тоже не так близки к цивилизации,как хотелось бы. Стараемся убедить менять хим.обезжиривание раз в полгода,но нас спасает цианидное электрообезжиривание.

А у Вас для Европейских автобрэндов покрытия делают? Насколько мне известно, если немецкий цех покрывает, например, для конвеера BMW, то в пятницу вечером сливаются все ванны подготовки поверхности и промывки. Все до гальванических ванн. Штрафы за простой и брак при работе для конвеера — очень высокие.

По поводу NFDS, если его не менять раз в неделю или максимум в две,так не смысла и делать ванну.

Там такие маленькие концентрации,что все уйдет с деталями к концу недели получите грязную воду.

Это да, но из нашей практике ванну меняют не чаще раза в месяц (как правило, реже). А точнее, меняют по факту возникновения проблем.

Честно сказать, не знаю что и ответить, потому что никогда и никто его не корректировал. Рабочая концентрация его всего 2.6 g/l. Я не думаю, что там что то накапливается, попробуйте, если есть проблема с количеством сточных вод.

я тоже не думаю. Но ванну у нас корректируют. Корректируют потому, что меняют не так часто, как у Ефима.

Спасибо за ответ, такого радикального подхода к обработке перикисью не встречал — за это спасибо еще раз. Что касается смачивателя — да, проблема не в нем, я ж, помнится, писал — при снятии хрома пятен на никеле нет. И да, при недокорректировке смачивателем границы пятен размытые, а тут они буквально «отчеканены».

Что касается смачивателя — да, проблема не в нем, я ж, помнится, писал — при снятии хрома пятен на никеле нет. И да, при недокорректировке смачивателем границы пятен размытые, а тут они буквально «отчеканены».

Никель — Справочник химика 21

из «Теория коррозии и коррозионно-стойкие конструкционные сплавы»

Чистый никель как конструкционный материал сейчас применяется ограниченно. Из химической промышленности он почти полностью вытеснен коррозионностойкими сталями. Изредка никель используют в некоторых производственных и лабораторных установках, главным образом,благодаря чрезвычайно высокой устойчивости его к щелочам.

Широко распространен никель для защитных и декоративных (главным образом гальванических) покрытий по железу и стали, а также медным сплавам (с целью повышения их устойчивости в атмосферных условиях). Есть сведения также о применении в химической промышленности железа, плакированного никелем.

Никель является немного более электроотрицательным металлом, чем медь (см. табл. 2), но он заметно положительнее, чем железо, хром, цинк или алюминий. Равновесный потенциал никеля -0,25 В, стационарный потенциал в 0,5 н. Na l-0,02 В. В отличие от меди, никель обладает заметной склонностью к переходу в пассивное состояние (см. гл. II). Эти обстоятельства в значительной мере и определяют коррозионную характеристику никеля.

табл. 2), но он заметно положительнее, чем железо, хром, цинк или алюминий. Равновесный потенциал никеля -0,25 В, стационарный потенциал в 0,5 н. Na l-0,02 В. В отличие от меди, никель обладает заметной склонностью к переходу в пассивное состояние (см. гл. II). Эти обстоятельства в значительной мере и определяют коррозионную характеристику никеля.

В окислительных средах сплавы никеля с присадками хрома легче пассивируются и приобретают коррозионную стойкость в большем количестве кислых окислительных сред по сравнению с чистым никелем. Стоит также подчеркнуть превосходную устойчивость никеля к щелочам всех концентраций и температур. Никель, наряду с серебром, считается одним из лучших материалов для плавления щелочей. Это свойство никель в значительной мере может сообщать также высоконикелевым сталям и чугунам.

Очень устойчив никель в растворах многих солей, в морской воде и других природных водах и ряде органических сред. Поэтому до сих пор он находит некоторое применение в пищевой промышленности.

В атмосферных условиях никель достаточно стоек, хотя и несколько тускнеет. Однако если в атмосфере присутствует в значительном количестве SO2, то наблюдается более заметная атмосферная коррозия никеля.

Наибольшее распространение из медноникелевых сплавов, помимо сплава типа купроникель находит сплав на основе никеля с медью типа монель, содержащий около 30 % Си и 3-4 % Fe+Mn, а иногда также немного А1 и Si. Этот сплав по сравнению с чистыми медью и никелем, имеет повышенную стойкость в неокислительных кислотах (фосфорной, серной и соляной и даже средних концентраций HF), а также в растворах солей и многих органических кислот. Коррозионная стойкость монеля, также как меди и никеля заметно уменьшается при увеличении аэрации среды или доступе окислителей.

Эти сплавы характеризуются повышенными антикоррозионными, высокими механическими и технологическими свойствами и относительно большой прочностью. Они хорошо прокатываются, отливаются, обрабатываются давлением и резанием. В катанном состоянии Ов 600- 700 МПа и 6=40- 45%. Эти сплавы являются хорошим конструкционным материалом для некоторых химических аппаратов, работающих в среде h4SO4 и НС1 невысоких концентраций, а также в уксусной и фосфорной кислотах. Нужно отметить также близкий по коррозионным характеристикам сплав монель-К, имеющий состав, % 66 Ni 29 u 0,9 Fe 2,7 Al 0,4 Mn 0,5 Si 0,15 . Для этого сплава характерно, что он подвергается упрочнению при старении. В подобном состоянии он имеет высокие (для цветных металлов) механические свойства ав=ЮОО МПа при 6=20%. Монель-К применяют для изготовления частей машин, имеющих значительную силовую нагрузку, например, деталей центробежных насосов, а также для болтов, если невозможно использовать сталь из-за ее недостаточной стойкости или опасности наводороживания. Дефицитность исходных компонентов — никеля и меди сильно ограничивает распространение сплавов на их основе.

Эти сплавы являются хорошим конструкционным материалом для некоторых химических аппаратов, работающих в среде h4SO4 и НС1 невысоких концентраций, а также в уксусной и фосфорной кислотах. Нужно отметить также близкий по коррозионным характеристикам сплав монель-К, имеющий состав, % 66 Ni 29 u 0,9 Fe 2,7 Al 0,4 Mn 0,5 Si 0,15 . Для этого сплава характерно, что он подвергается упрочнению при старении. В подобном состоянии он имеет высокие (для цветных металлов) механические свойства ав=ЮОО МПа при 6=20%. Монель-К применяют для изготовления частей машин, имеющих значительную силовую нагрузку, например, деталей центробежных насосов, а также для болтов, если невозможно использовать сталь из-за ее недостаточной стойкости или опасности наводороживания. Дефицитность исходных компонентов — никеля и меди сильно ограничивает распространение сплавов на их основе.

Легирование никеля молибденом (свыше 15%) сообщает сплаву очень высокую стойкость к неокислительным кислотам (см. рис. 86). Наиболее широкое практическое применение находят сплавы подобного типа, состав которых (% по массе) приведен ниже.

В состав хастеллоя С, кроме того, иногда входит 3- 5 % W.

Все эти три сплава также вполне стойки в большинстве органических сред, щелочах, морской и пресной воде. Наряду с высокой химической стойкостью они обладают большой прочностью, являются ценным материалом для химического машино- и аипаратостроения. Их можно получить в виде полос, пластин, труб, проволоки, они способны свариваться, отливаться. Применение их ограничено высокой стоимостью и некоторыми трудностями технологического порядка (ковка, прокатка).

Сплавы никеля с хромом (нихромы) являются жаростойким и в высшей степени жаропрочным и кислотостойким материалом.

Сплавы Ы1Сг, содержащие не более 35 % Сг, представляют собой твердые растворы на основе -у-решетки никеля (аустенита). Так как хром и богатая хромом а-фаза с обычным содержанием примесей внедрения (С, Ы, О) очень хрупки, то содержание 35 % Сг следует признать предельным для получения пластичных сплавов. Однако сплавы, содержащие более 30 % Сг, практически, оказываются еще слишком твердыми, и их обработка, даже при повышенных температурах, затруднительна. Установлено, что чем чище сплав по другим примесям, главным образом, примесям внедрения (С, Ы, О), тем большее содержание хрома допустимо без опасения ухудшить возможности технологической обработки сплава.

Установлено, что чем чище сплав по другим примесям, главным образом, примесям внедрения (С, Ы, О), тем большее содержание хрома допустимо без опасения ухудшить возможности технологической обработки сплава.

При необходимости получения очень пластичных нихромов (например, для протяжки проволоки 0,01-0,3 мм), содержание хрома в силаве обычно не превышает 20 %.

Сплавы, содержащие 25-30 % (иногда до 33%) Сг, применяют для изготовления толстой проволоки и лент. Они отличаются максимальной жаростойкостью, наряду с высокой жаропрочностью и крайне замедленной скоростью роста зерна при повышенных температурах эксплуатации. Поэтому нихромы в отличие от жаростойких сплавов системы Ре-Сг-А1 (хромали), не так заметно теряют свою пластичность после работы при высоких температурах.

В целях частичной замены никеля, улучшения обрабатываемости и технологических свойств при высоких температурах иногда в эти сплавы вводят до 25-30 % Ре и более (ферроиихромы).

фосфор и даже углерод считаются вредными примесями, снижающими пластичность сплава. Допустимо присутствие не более 0,02-0,03 % 5, 0,05 % Р в лучших сортах нихрома вакуумной плавки до 0,04-0,07 и в обычном техническом нихроме до 0,2-0,3 % С.

Допустимо присутствие не более 0,02-0,03 % 5, 0,05 % Р в лучших сортах нихрома вакуумной плавки до 0,04-0,07 и в обычном техническом нихроме до 0,2-0,3 % С.

Марганец применяют как раскислитель, кроме того, он способствует измельчению зерна при первичной кристаллизации и может быть допущен в сплавах типа нихромов до 2 % (иногда выше). Содержание алюминия допускается обычно не выше 0,2% (в специальных сплавах до 1,2%) кремния не выше 1 %, молибден иногда специально вводится в нихром (в количестве 1-3, а иногда до 6-7 %) для увеличения коррозионной стойкости к хлор-ионам, а также жаропрочности.

Вернуться к основной статье

chem21.info

Хром, Никель, Воронение?

Народный Комиссар 02-05-2011 13:01

Если тема не в том разделе, то перенесите пожалуйста в нужный, ибо я подходящего не нашел.

Господа форумчане, подскажите кто в курсе. Я собираюсь брать револьвер Флобера 4мм Cuno Melcher Magnum. Имеется выбор: Хром, Никель, Вороненый. Поскольку поиск в интернете результатов не дал, решил обратиться к знающим людям: какой лучше брать??? В чем плюсы и минусы, что долговечнее и коррозеустойчивое???

Поскольку поиск в интернете результатов не дал, решил обратиться к знающим людям: какой лучше брать??? В чем плюсы и минусы, что долговечнее и коррозеустойчивое???

P.S.: Разница в цене не пугает, интерисует лишь качество.

Groz 02-05-2011 15:16

Это же не для ношения,моё ИМХО — воронёный.Передний срез барабана чистить не так геморно будет.А вот для ношения лучше нержавейка.

Idalgo 02-05-2011 17:26

Я за нерж.

Foxbat 03-05-2011 12:53

Никель симпатичен, но это все-таки покрытие, и мягкое. Кроме того, сам по себе не защищаяет от корозии, он пористый. Если сделан не совсем как надо, будет ржаветь, что очень заметно на массе дешевого холодного оружия конца 19 — начала 20 века, когда им увлекались. На нем появляются черные пятна корозии, особенно если его повредить.

Тут как ни кинь, а лучше нержавейки не придумаешь!

Кстати, хром — очень редкое покрытие для оружия, на массовом я его никогда не видел (не говорю что не бывает, просто не видел), только на дорогом спортивном.

vovikas 03-05-2011 14:34quote:Кстати, хром — очень редкое покрытие для оружия, на массовом я его никогда не видел (не говорю что не бывает, просто не видел), только на дорогом спортивном.вах! у меня мой нещясный танфогля 1911 именно в хроме (исправил — было написано в никеле). матовом. но. лучше-бы был в в «никак». поцарапанное покрытие после полицейской проверки — да ну его нафик. нечаянно положил «нетак» — опять царапины. так что мой вывод — только черный или нержавейка, но это не всем дострупно по цене (я про нержу, кнешна)…filin 03-05-2011 15:36quote:хром — очень редкое покрытие для оружияТут мы опять «впереди планеты всей»… Огромное количество было покрыто хромом абы как.Встречается довольно часто покрытие черным хромом.Сейчас черным хромом покрывают как дорогое,так и среднее по цене охотничье оружие.По пистолетам — Ижмех довольно часто грешит белым хромом.Смотрится аляповато.А если еще на хромированный ПМ поставить «золотые» предохранитель,спусковой крючок,курок и затворную задержку (напыление нитридом титана) — получается мечта цыгана. ..vovikas 03-05-2011 15:42quote:получается мечта цыгана… вот только «за цыганов» на нада!!! я обслуживаю циганский табор (по линии вычтехники, не подумайте чег неправильного ). и ихний барон ходит стрелять в наш тир. вполне адекватный мужик. и косится правильным глазом на мою 92-ю беретту, черную, без изысков!filin 03-05-2011 18:29quote: и косится правильным глазомНеправильный цыган.Может,он и лошадей не ворует… У нас тут недалеко их поселок,так почти все наборы «золотых» деталей к ПМ ушли туда.Народный Комиссар 03-05-2011 19:25

..vovikas 03-05-2011 15:42quote:получается мечта цыгана… вот только «за цыганов» на нада!!! я обслуживаю циганский табор (по линии вычтехники, не подумайте чег неправильного ). и ихний барон ходит стрелять в наш тир. вполне адекватный мужик. и косится правильным глазом на мою 92-ю беретту, черную, без изысков!filin 03-05-2011 18:29quote: и косится правильным глазомНеправильный цыган.Может,он и лошадей не ворует… У нас тут недалеко их поселок,так почти все наборы «золотых» деталей к ПМ ушли туда.Народный Комиссар 03-05-2011 19:25

Сегодня уточнил: имеется никель, вороненый. Хромированные варианты этой модели не существуют, следственно, выбор сужается: Вороненый или никелированный?

vovikas 03-05-2011 19:37

2тс не заморачивайтесь. по любому это не сталь, а силумин, потому и все остальное просто раскраска.

quas 03-05-2011 20:16quote:Originally posted by filin:так почти все наборы «золотых» деталей к ПМ ушли туда. Очень практичное покрытие, прочное. :-)zav.hoz 04-05-2011 16:58

Если выбирать из никелированного и «вороненного» по силумину — то однозначно брать никель. «Воронение» это сшелушивается на раз-два.А вот хром — это уже намного серъезнее было бы. У меня рамка 1911-го (стальная) имеет покрытие матовый Hard-Chrome — выглядит хорошо, не царапается и почти не пачкается.

«Воронение» это сшелушивается на раз-два.А вот хром — это уже намного серъезнее было бы. У меня рамка 1911-го (стальная) имеет покрытие матовый Hard-Chrome — выглядит хорошо, не царапается и почти не пачкается.

filin 04-05-2011 18:00quote:А вот хром — это уже намного серъезнее было бы.Смотря кто делает.Неоднократно видел облезающий хром,а вот стволы РПК-74 с толстым хромовым покрытием держали по 30 тысяч выстрелов пулями 7Н6 — теми самыми,которые М.Т.Калашников называл «пуансонами».Марксист 04-05-2011 21:54

Хромовое покрытие по своей природе пористое, причем пористость сильно зависит от режимов (чем быстрей покрывали — тем хуже, если склероз не подводит). Пористость неважна например, в гидроаппаратуре (все равно все в масле), но критична в оружии, где в микротещинках скапливается всякая агрессивная гадость. Причем ржавеет под хромом, сначала не видно, а когда вылезет наружу — поздно пить боржом. Потому дорогое оружие (стволы во всяком случае) обычно не хромируют, а либо делают целиком из нержавейки, либо из традиционных материалов. А никелирование надо различать электрохимичекое (гальваника, как и хром) и химическое — более гладкое (нет повышения плотности тока на микронеровностях и нарастания на них материала покрытия), возможно не пористое (не буду утверждать), можно делать в домашних условиях.

А никелирование надо различать электрохимичекое (гальваника, как и хром) и химическое — более гладкое (нет повышения плотности тока на микронеровностях и нарастания на них материала покрытия), возможно не пористое (не буду утверждать), можно делать в домашних условиях.

Народный Комиссар 05-05-2011 22:08quote:Если выбирать из никелированного и «вороненного» по силумину — то однозначно брать никель. «Воронение» это сшелушивается на раз-два.А вот хром — это уже намного серъезнее было бы. У меня рамка 1911-го (стальная) имеет покрытие матовый Hard-Chrome — выглядит хорошо, не царапается и почти не пачкается.

Никак нет, не силумин (за исключением барабана).

vovikas 05-05-2011 22:37quote:Никак нет, не силумин ой-ли!!! ну ладно, люминь!!! Idalgo 05-05-2011 23:03

Нержу нужно брать. Идеально для револьвера.

vovikas 05-05-2011 23:13

да нет нержи в этом варианте! куно не делает ничего похожего. альфа делает. но только в серьезных калибрах. так что берите черный и по мере износа подкрашивайте.

Idalgo 05-05-2011 23:24quote:Originally posted by vovikas:да нет нержи в этом варианте!Тогда канешна..воронёный. Напыления нах.vovikas 05-05-2011 23:27quote:Тогда канешна..воронёныйон не вороненый. на сплав наносится краска или еще чего там. это-же не сталь!map 05-05-2011 23:33

Я за рогатку… со стальными вороненными шариками…

Не зря же в Германии рогатки запретили, а Флоберы оставили…

zav.hoz 05-05-2011 23:49quote:Originally posted by map:Не зря же в Германии рогатки запретилиКогда запретили? На мессах вроде видел их, хотя и не интересовался совсем.

А насчет алюминия — покрытие скорее всего, это оксидирование, его с разными цветами делают. От рук не стирается, а вот отверточкой или гвоздиком ржавым — на раз-два!

Idalgo 05-05-2011 23:55

Да ну нах такое счастье,если даже не заворонить gun blue. Вы как хотите,а я б не брал.

gotmog 06-05-2011 10:53

Если сплав алюминиевый, то черное покрытие скорее всего получено анодированием. Там можно в зависимости от состава электролита получить нужный цвет, к тому же пленка оксида, получаемая при анодировании легко окрашивается даже анилиновыми красителями. Со временем местами может выцвести. Оксидированный же алюминий имеет, как правило, серо-зеленый цвет. Никелевое покрытие химическим способом весьма прочное, но тоньше, чем электролитическое. А вот черным хромом что-то покрыть — это пиздец как надо потрахаться — слишком капризный процесс. Кроме всего прочего, покрытие на алюминиевые сплавы может наноситься газоплазменным напылением и тут состав покрытия ограничивается лишь фантазией «напыляльщиков»

Со временем местами может выцвести. Оксидированный же алюминий имеет, как правило, серо-зеленый цвет. Никелевое покрытие химическим способом весьма прочное, но тоньше, чем электролитическое. А вот черным хромом что-то покрыть — это пиздец как надо потрахаться — слишком капризный процесс. Кроме всего прочего, покрытие на алюминиевые сплавы может наноситься газоплазменным напылением и тут состав покрытия ограничивается лишь фантазией «напыляльщиков»

Idalgo 06-05-2011 12:03quote:Originally posted by DIDI:Он просто не видел «правильную цыганскую» Беретту.Во пля..дайте две!!!Пол! Можно тебе заслать свою для гравировки? Хачу,шоб как у цЫганского барона!!!Народный Комиссар 06-05-2011 13:09

итак, беру черный (то ли вороненый, то ли еще какая-то хрень). Спасибо всем за информацию.

Уважаемые админы, тему пока не закрывайте, потому как подобных тем на ганзе нету, и если кому что понадобиться — пусть обсуждают здесь, заранее благодарю.

map 06-05-2011 19:59

[Б]Когда запретили? На мессах вроде видел их, хотя и не интересовался совсем. __________________________________________________________________________

__________________________________________________________________________

Две-три недели назад по телеку была информация: пилота Луфтганзы осудили на 1,5 года за ввоз в Гермaнию двух рогаток и боезапаса стальных шариков к ним…

4erepaha 07-05-2011 16:05

Две-три недели назад по телеку была информация: пилота Луфтганзы осудили на 1,5 года за ввоз в Гермaнию двух рогаток и боезапаса стальных шариков к ним…}

Хромирование деталей.

Хромирование — электролитическое покрытие хромом, несмотря на вредность производства, оно является одним из самых распространённых видов покрытий. При покрытии любой детали мотоцикла или автомобиля, она становится намного привлекательнее на вид и богаче. И любой чоппер, классический или ретроавтомобиль, после покрытия хромом его деталей, буквально преображаются и притягивают взгляд. В этой статье мы рассмотрим возможно ли хромирование, меднение или никелирование в домашних условиях, какие бывают виды покрытий хромом и чем они отличаются, рассмотрим как химическое так и гальваническое покрытие хромом (а так же современным методом распыления), покрытие деталей никелем и медью, а так же составы различных электролитов и особенности работ.

Многим известно, что хромовое покрытие имеет не только декоративную функцию, но и множество других полезных свойств. Это и стойкость к коррозии, как при нормальной, так и при повышенной температуре, высокая твёрдость с малым коэффициентом трения, стойкость к механическому износу, ну и высокий коэффициент отражения света, что очень полезно при покрытии например отражателей фар.

Вообще покрытие хромом можно разделить на две группы: 1 — декоративное и 2 — функциональное хромирование.

Декоративное покрытие хромом имеет большое применение в мотоциклетной и автомобильной промышленности, да и в многих других областях техники, в которых предъявляются высокие требования как к эстетическому внешнему виду изделий, так и к коррозионной стойкости. Декоративное покрытие наносят в виде очень тонких слоёв (менее 1 мкм) на промежуточные слои, но об .том ниже.

Функциональное покрытие хромом применяют в основном для покрытия инструментов (чаще измерительных), шаблонов, различных форм для отливки деталей под давлением, ну и для покрытия других деталей, которые подвержены механическому износу.

Так же очень полезно функциональное покрытие хромом при восстановлении первоначального размера изношенных деталей и машин. Функциональные покрытия могут наноситься прямо на стальную, или иную подложку. И толщина функциональных покрытий может достигать нескольких миллиметров (особенно при восстановлении изношенных деталей).

Хром имеет свойство покрываться прозрачной и плотной плёнкой (пассивная плёнка), которая увеличивает стойкость к коррозии и препятствует потемнению блестящих декоративных покрытий. Но следует учесть, что сам хром не способен создать хорошую антикоррозионную защиту. И именно поэтому, перед нанесением хрома важно покрыть деталь промежуточными слоями, такими как никель, а ещё лучше медь, потом никель.

Чтобы наносить на поверхность деталей слои меди, никеля и хрома, существуют несколько способов. Первый — это гальваническое нанесение покрытий, второй — химическое нанесение покрытий, и третий способ, который появился не так давно — это нанесение покрытий с помощью распыления. Каждый из этих способов мы рассмотрим ниже, и какой из них предпочтительней, каждый мастер решает сам, исходя из условий и возможностей.

Каждый из этих способов мы рассмотрим ниже, и какой из них предпочтительней, каждый мастер решает сам, исходя из условий и возможностей.

Гальваническое нанесение покрытий.

Гальванический способ нанесения различных покрытий, не смотря на самые большие затраты производства и вредность, имеет главное преимущество перед остальными способами — это возможность нанесения прочной плёнки большой толщины, а значит позволяет восстановить практически любую изношенную деталь.

Причём восстановленная деталь будет износоустойчивее новой, и ресурс её увеличится. Это очень важное свойство полезно например при восстановлении редких антикварных мотоциклов или автомобилей, для которых купить новую деталь, взамен изношенной, не так то просто.

При гальваническом способе нанесения металлических покрытий, требуется изготовить специальные гальванические ванны, в которых растворяют специальные вещества по определённым рецептам (о которых ниже). И количество веществ в этих рецептах, соответствует содержанию их в одном литре приготовленного раствора.

Ещё для электролитического нанесения металлов на детали, потребуется мощный источник постоянного тока, который будет способен при низком напряжении (от 2 до 12 вольт) выдать достаточно большую силу тока — более ста ампер. Но для покрытий небольших деталей (мелочёвки) достаточно не сильно мощного источника питания, подойдёт даже аккумуляторная батарея. Всё зависит от размера детали и чем она меньше, тем меньший потребуется ток (то же самое и с размером ванны, но об этом ниже).

Так же потребуется реостат, для регулировки электрического тока в анодной цепи (анодная цепь подключена к плюсу источника тока). В эту же электрическую цепь следует последовательно подключить амперметр, для контроля силы тока. К тому же потребуется ещё и контроль нужной кислотности электролита, которая определяется измерением концентрации ионов водорода (показатель рН).

Определяется этот показатель с помощью электронного прибора «рН — метра» , у которого показатель рН показывается на шкале, а у более современных приборов на дисплее. У кого нет такого прибора, то можно поискать в продеже специальную индикаторную бумагу, которая погружается в раствор электролита, и изменением своего цвета показывает значение рН.

У кого нет такого прибора, то можно поискать в продеже специальную индикаторную бумагу, которая погружается в раствор электролита, и изменением своего цвета показывает значение рН.

Для выделения металлических покрытий используются специальные ванны, или сосуды (зависит от формы и габаритов деталей). Мелкие детали можно покрывать металлами в фарфоровых или стеклянных банках (мисках). Для покрытия более крупных деталей, используют специальные ванны, чаще изготовленные из стального листа, которые облицованы различными материалами. Материал облицовки ванн зависит от состава электролита и требуемых рабочих температур. Но чаще всего используют листовую резину.

Детали перед покрытием следует отшлифовать и отполировать до зеркального блеска, иначе любая царапина будет видна после нанесения меди, никеля, хрома. Ржавчина тоже удаляется с деталей, и это можно сделать как механически (стальными щётками), так и химическим способом.

Далее детали обезжириваются химическим или электролитическим способом и тщательно промываются проточной водой. И только после этого детали подвешиваются в ванне, то есть подключаются к отрицательному полюсу (минусу источника питания) и являются катодом. Чаще всего детали подвешиваются на медной проволоке, или на специальных подвесах, предназначенных для нескольких деталей.

И только после этого детали подвешиваются в ванне, то есть подключаются к отрицательному полюсу (минусу источника питания) и являются катодом. Чаще всего детали подвешиваются на медной проволоке, или на специальных подвесах, предназначенных для нескольких деталей.

К положительному полюсу (плюсу) подключается анод в форме пластины, и подвешивается на проволоке в ванне. Пластина в большинстве случаев изготовлена из того же металла, которым нужно покрыть деталь. Но в редких случаях, когда деталь нужно покрыть каким нибудь редким металлом, используют нерастворимые аноды из платины, нержавейки и даже графита. Периодически следует извлекать аноды из ванны и чистить их щёткой в струе воды, от осаждённых на них осадков.

Меры безопасности.

При работе с гальваническими ваннами следует соблюдать ряд условий, что бы потом не ходить с угробленным здоровьем. Для гальваники следует использовать отдельное помещение, иначе в вашей мастерской инструменты будут довольно быстро покрываться ржавчиной.

И первое, что нужно будет сделать в этом помещении, причём прямо над гальванической ванной — это принудительная вытяжка. Вытяжка 0 это первое и важное условие, на что следует потратиться. Следует так же учесть, что во многих странах, после вытяжки должны стоять специальные фильтры, иначе такому производству просто не дадут работать.

Вытяжная вентиляция просто необходима и должна быть установлена прямо над ванной, так как даже ванны, которые не находятся под током, но при рабочей температуре, выделяют вредные для человеческого организма пары.

Ещё следует иметь в виду, что большинство электролитов состоят из сильно едких веществ (щёлочь, кислота), поэтому обязательно следует работать в резиновых перчатках, резиновом фартуке, а если в цехе имеются несколько больших ванн, то не помешают и резиновые сапоги. А при переливании электролитов, или его фильтрации, приготовлении и т.п., следует одеть защитную маску для лица.

Следует помнить, что некоторые вещества для ванн являются опасными ядами (соединения ртути, цианиды, сурьма, мышьяк). Поэтому работать с ними нужно очень осторожно и хранить такие вещества следует в отдельном месте (лучше в сейфе). А вообще для открытия производства во многих странах, и работы с такими веществами, нужны квалифицированные лица, которые имеют разрешение на работу с ядами.

Поэтому работать с ними нужно очень осторожно и хранить такие вещества следует в отдельном месте (лучше в сейфе). А вообще для открытия производства во многих странах, и работы с такими веществами, нужны квалифицированные лица, которые имеют разрешение на работу с ядами.

Если некоторых останавливает то, что написано выше, тогда следует выбрать другие способы хромирования, то есть пропустить несколько абзатцев, и спустившись ниже почитать о них. Если же вам нужно использовать именно гальванический способ, позволяющий получить наиболее толстые и стойкие покрытия — так называемый настоящий хром (или восстановить размер изношенной детали), тогда читаем дальше.

Меднение гальваническим способом.

Как я уже говорил выше, для более качественного и стойкого покрытия хромом деталей, их сначала нужно покрыть медью и никелем, и только после этого производить хромирование. Хотя сейчас пошло новое модное направление в кастомайзинге — это покрытие многих деталей кастома медью, и медь на деталях смотрится круто (см. фото слева).

фото слева).

Да и вообще, гальванически осаждённые медные покрытия очень украшают детали, особенно при пользовании ваннами с блескообразователями. Но только следует учесть, что медь от воздействия атмосферы легко реагирует с влагой и углекислотой воздуха, и со временем теряет блеск и покрывается тёмным налётом (а затем зелёным коррозионным налётом). Поэтому её нужно покрывать специальными лаками, защищающими от атмосферного воздействия.

Но чаще всего, благодаря своей пластичности и лёгкой полировке, медь применяется в качестве промежуточной прослойки, в многослойных защитно-декоративных покрытиях, например медь — никель — хром. Причем такое покрытие используют и для наложения на пластмассы.

Однако хорошая электропроводность меди и способность хорошо сцепляться с пластиком, широко используется в электротехнике и электронике (медью покрывают печатные платы и волноводы). К тому же медь и медные покрытия можно окрашивать в различные цвета, и если применять химический или электрохимический способ окрашивания, то покрытие получается намного устойчивее любой краски. Окрашивание меди часто используется в галантерейном производстве и в ювелирном деле.

Окрашивание меди часто используется в галантерейном производстве и в ювелирном деле.

Чтобы покрыть медью деталь в электролитической ванне, естественно нужно приготовить и залить в ванну электролит. Основные виды электролитов для электролитического меднения — это щелочные и кислые. Щелочные электролиты бывают пирофосфатные, цианистые и железистосинеродистые электролиты.

Основным достоинством щелочных, а точнее цианистых электролитов, является их высокая (более шестидесяти процентов) рассеивающая способность, а так же мелкокристалличность покрытий, ну и способность непосредственного нанесения меди на стальные детали.

А из кислых электролитов наиболее часто применяемыми являются фторборатный и сульфатный электролиты, которые отличаются простотой их состава и устойчивостью. Но они обладают небольшой рассеивающей способностью, а так же невозможностью непосредственного меднения стали, из-за выпадания контактной меди. В таблице ниже показаны составы нескольких сульфатных электролитов.

- Состав под номером 1 в таблице, рекомендуется перемешивать, и предназначен он для матового меднения (выход по току составляет 95 — 98 процентов).

- Раствор под номером 2 лучше подходит для блестящего меднения, и перемешивать его при процессе не нужно.

- Раствор электролита под номером 3 больше подходит для быстрого меднения, но его рекомендуется перемешивать.

- Ну и раствор под номером 4 служит для получения блестящих и гладких покрытий, потому что содержит блескообразующую и выравнивающую добавку. К тому же покрытая в этом электролите медь, обладает хорошей пластичностью и низкими внутренними напряжениями.

Только следует учесть, что при приготовлении электролита под номером 4, требуется химическая чистота всех компонентов состава, и наличие хлористого натрия, который добавляется в дистиллированную воду, на основе которой готовится электролит. А если постоянно перемешивать состав, то плотность тока в таком электролите можно увеличить до трёх или четырёх ампер на квадратный дециметр объёма состава.

Для непосредственного покрытия стали (и цинка) применяются цианидные составы, которые несмотря на токсичность широко применяются. Тем более медь осаждается при их использовании очень быстро (да и в растворах с большой концентрацией меди допускается большая плотность тока).

Для покрытия стали и цинковых сплавов медью, широко применяется достаточно простой состав электролита, состоящий всего из двух компонентов: цианистый натрий свободный 10 — 20 (грамм на литр), и цианистая медь (цианистая соль) — 40 — 50 г.л. Рабочая температура раствора 15 — 25 градусов, а плотность тока равна примерно 0,5 — 1 ампер на квадратный дециметр; выход по току 50 — 70%.

Другие цианистые электролиты отличаются лишь различными добавками, которые немного ускоряют процесс осаждения меди, или улучшают внешний вид покрытий. Например если добавить 50- 70 грамм на литр калия-натрия виннокислого (сегнетова соль), то в процессе покрытия будет растворяться пассивная плёнка на анодах.

Если есть желание наиболее полно заменить токсичные и вредные цианистые растворы, то можно использовать электролит на основе железистосинеродистого калия и сегнетовой соли. Точный состав электролита следующий: медь 20-25 грамм на литр, железистосинеродистый калий 180 -220 г.л., сегнетова соль 90-110 г.л., едкое кали 8-10. При этом рабочая температура раствора должна быть в пределах 50-60-ти градусов, плотность тока1,5 — 2 ампера на квадратный дециметр, выход по току 50 — 60 %.

Точный состав электролита следующий: медь 20-25 грамм на литр, железистосинеродистый калий 180 -220 г.л., сегнетова соль 90-110 г.л., едкое кали 8-10. При этом рабочая температура раствора должна быть в пределах 50-60-ти градусов, плотность тока1,5 — 2 ампера на квадратный дециметр, выход по току 50 — 60 %.

Вместо цианистых электролитов ещё можно использовать электролит, состоящий из ортофосфорной кислоты, с концентрацией 250 — 300 грамм на литр. Анодная обработка производится при комнатной температуре и при плотности тока от 2 до 4 ампер на дм², со средней выдержкой минут 10.

После этого детали промывают в воде и вывешивают под током в любой из сернокислых медных электролитов, и затем наращивают заданную толщину слоя меди. Для кого всё это сложновато, то можно покрыть деталь медью более простым способом, описанным вот здесь.

Никелирование.

Как я уже писал выше, перед хромированием, нужно нанести на деталь слой меди, потом никеля и только затем хрома. Поэтому никелирование стоит описать тоже подробно, как меднение и хромирование. К тому же никелирование самый популярный гальванический процесс.

Поэтому никелирование стоит описать тоже подробно, как меднение и хромирование. К тому же никелирование самый популярный гальванический процесс.

И никелированные детали на кастомах и хотродах служат своеобразным модным стилевым решением. Ведь никелированные детали имеют привлекательный внешний вид, достаточно высокую коррозионную стойкость и неплохие механические свойства.

Но следует учесть, что никель, который наносится непосредственно на голую сталь, является катодным покрытием, и значит защищает её от коррозии только механически. И пористость никелевого покрытия способствует образованию коррозионных пар, в которых сталь является растворимым электродом.

От этого под покрытием возникает коррозия, которая разрушает стальную основу и способствует отслаиванию никелевой плёнки. Чтобы исключить описанные выше неприятности, сталь нужно сначала или покрыть медью, или покрывать голую сталь плотным и толстым слоем никеля (и без пор).

Никель так же как и хром, из-за высоких механических свойств применяется для восстановления изношенных деталей двигателей и других агрегатов машин и механизмов. К тому же в химической промышленности толстым слоем никеля покрывают детали, которые подвержены воздействию на них крепких щелочей (например корпуса щелочных аккумуляторов).

К тому же в химической промышленности толстым слоем никеля покрывают детали, которые подвержены воздействию на них крепких щелочей (например корпуса щелочных аккумуляторов).

Для никелирования как правило применяют сернокислые электролиты, различных рецептов которых существует достаточно много, как и режимов осаждения, для различных условий эксплуатации. Наиболее распространённые и часто применяемые составы электролитов показаны в таблице слева.

Приведённые в таблице электролиты, достаточно устойчивы в работе и при грамотной эксплуатации и периодической очистке от вредных примесей, могут использоваться несколько лет. Но их состав следует периодически корректировать (по содержанию основных компонентов), так как работе происходит потеря электролита — он постепенно расходуется никелированными деталями.

И эти потери зависят от концентрации электролита, размера и формы покрываемых деталей, ну и от аккуратности рабочего персонала. Все показанные в таблице электролиты очень чувствительны к понижению температуры и при понижении её до 10 градусов, становятся непригодны к никелированию. К тому же они дают матовое покрытие.

К тому же они дают матовое покрытие.

Для никелирования в условиях мастерской, хорошо зарекомендовал себя достаточно простой электролит, который состоит их трёх основных компонентов: сульфата никеля (200-350 гр.л.), борной кислоты (25-40 гр.л.), хлорида никеля (30-60 гр.л.). Такой электролит тоже даёт матовое покрытие. В этот электролит полезно добавить ещё сульфат магния (30 гр.л), который повышает электрическую проводимость раствора и внешний вид никелированной детали.

Описанный выше состав электролита применяют в широком диапазоне температур, рН и плотности тока. Но при комнатной температуре никелирование проводить не рекомендуется, так как такое покрытие будет не стойкое и будет отслаиваться (нормальная рабочая температура 30 — 40 градусов). А при приготовлении растворов дистиллированную воду лучше нагреть до 60 градусов. После нагрева воды, при постоянном помешивании растворяют сначала борную кислоту, затем сульфат и хлорид никеля. Плотность тока 1,5 — 2,5 ампера на квадратный дециметр, а рН=5,3.

При использовании раствора вновь, особое внимание следует уделять на каждодневный контроль за рН (должен быть 5,3) и его корректировку. Так как ванна постоянно пополняется щёлочью (защелачивается), и поэтому нужно периодически добавлять в раствор серную кислоту 25%, разбавленную 75% дистиллированной воды.

Раствор кислоты добавляют в ванну малыми порциями, при постоянном помешивании и контроле рН. Контролировать рН можно прибором или индикаторной бумагой. Если же не корректировать необходимую величину рН, то качество покрытия никелем, ощутимо ухудшится.

Вышеописанные электролиты дают матовое покрытие, что подойдёт только для наращивания размера изношенных деталей. А для декоративных целей (например для деталей чоппера, как на фото в начале статьи) никелевое покрытие должно иметь идеальную зеркальную поверхность. Поэтому большим спросом пользуются электролиты блестящего никелирования, в составе которых содержатся различные специальные блескообразователи.

Наиболее распространены электролиты с органическими блескообразователями (в виде натриевых солей сульфированного нафталина). Например неплохо себя проявил электролит следующего состава: сернокислый никель (200-300 гр.литр), борная кислота (25-30 гр.л.), хлористый натрий (3-15 гр.л.), фтористый натрий (4-6 гр.л.), натриевая соль нафталиндисульфокислоты (2-4 гр.л), формалин (1 — 1,5 гр.л.). Рабочая температура раствора составляет 25 — 35 градусов, рН=58 — 6,3, ну а плотность тока 2 Ампера на дм² (выход по току 95 — 96%). Если перемешивать состав, то можно повысить плотность тока до 4 и даже 5 Ампер.

Например неплохо себя проявил электролит следующего состава: сернокислый никель (200-300 гр.литр), борная кислота (25-30 гр.л.), хлористый натрий (3-15 гр.л.), фтористый натрий (4-6 гр.л.), натриевая соль нафталиндисульфокислоты (2-4 гр.л), формалин (1 — 1,5 гр.л.). Рабочая температура раствора составляет 25 — 35 градусов, рН=58 — 6,3, ну а плотность тока 2 Ампера на дм² (выход по току 95 — 96%). Если перемешивать состав, то можно повысить плотность тока до 4 и даже 5 Ампер.

Есть ещё и другие блескообразующие электролиты, например показанные в таблице слева. Все указанные электролиты следует постоянно перемешивать (желательно сжатым воздухом) и фильтровать перед работой. К тому же следует обернуть никиелевые аноды тканью бельтинг или хлорин (лучше сделать чехольчики их этих тканей, для анодов).

При приготовлении электролитов, борную кислоту, хлористый натрий и сернокислый никель растворяют в дистиллированной воде, температура которой должна быть не менее 70 — 80 градусов, и после их растворения в раствор добавляют активированный уголь (1-2 грамма на литр). После этого электролит нужно перемешивать (сжатым воздухом от компрессора) в течении трёх часов и далее дают отстояться не меньше 12-ти часов.