Содержание

Гальванические покрытия

Гальванические покрытия

Гальванические покрытия наносятся на детали для их противокоррозионной защиты и для придания автомобилю требуемого внешнего вида.

В зависимости от назначения гальванические покрытия делятся на защитные, предохраняющие металлические детали от коррозии, и защитно-декоративные, которые наряду с защитными свойствами придают деталям хороший внешний вид.

Примером защитных покрытий, наносимых на стальные детали и не требующих декоративной отделки, являются цинковые и применяемые реже кадмиевые.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

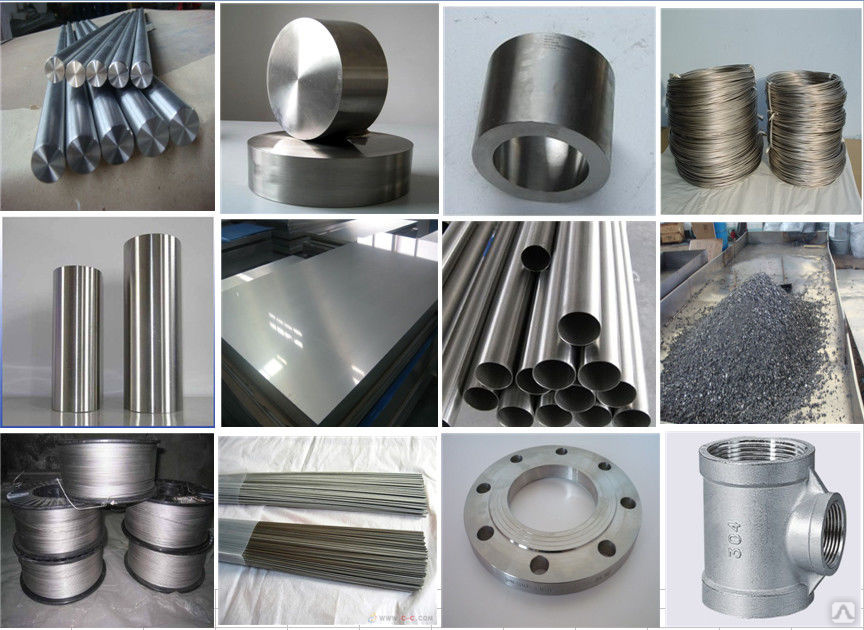

Защитно-декоративные покрытия бывают двухслойные (никель-хром) и трехслойные (медь-никель-хром). Они наносятся на изделия, изготовленные из стали, сплавов меди и цинка, а также синтетических материалов. Чаще всего эти покрытия используются для декоративной отделки внутренних деталей автомобиля, которые меньше всего подвержены коррозионному содействию, деталей внешней отделки кузова (стеклоочистители, дверные ручки, молдинги и т. п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

Рис. 1. Схема коррозионного разрушения стального основания:

а — анодное цинковое покрытие; б — катодное никелевое покрытие

Характеристика некоторых гальванических покрытий, используемых в автомобилестроении

В зависимости от механизма защиты металла основания гальванические металлопокрытия делятся на анодные и катодные.

Анодные покрытия имеют в определенных коррозионных средах более отрицательный электродный потенциал, чем потенциал защищаемого металла. В случае повреждения покрытия или при наличии в покрытии пор происходит разрушение электролитом не металла основания, а самого покрытия. Анодные покрытия защищают металл одинаково от механических и электрохимических повреждений. На рис. 1, а приведена схема процесса коррозионного разрушения анодных покрытий, к которым относятся цинковые и кадмиевые.

Катодные металлические покрытия обладают в определенных коррозионных средах более положительным электродным потенциалом, чем потенциал металлической основы. Примером катодных покрытий для стальных деталей являются покрытия из никеля и меди. Катодные покрытия надежно защищают металлическую основу от коррозии только в случае, когда оно непроницаемо, т. е. при отсутствии пор, трещин, отколов и а) отслоений. В случае обнажения металла основания в электролитической среде образуется гальванический элемент, в котором металл покрытия является катодом, а металл основания — анодом. В результате электрохимической реакции металлическая основа, находящаяся в контакте с _ покрытием, растворяется, и уЕч изделие, находящееся под покрытием, подвергается разрушению. Процесс разрушения катодного покрытия схематично представлен на рис. 1, б.

Некачественно выполненные катодные покрытия вызывают в открытых местах сильную коррозию. Катодное покрытие защищает металл только механическим действием, являясь изолятором между защищаемой поверхностью и коррозионной средой. Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защита металлических деталей цинковыми и кадмиевыми покрытиями. Защитные свойства цинковых и кадмиевых слоев, используемых в качестве анодных покрытий, улучшаются при увеличении толщины слоя. Интенсивность разрушения этих покрытий коррозией определяется видом покрытия, шероховатостью поверхности и качеством дополнительной обработки, выполняемой перед нанесением защитного слоя. На практике широко используются цинковые покрытия, так как процесс их нанесения оправдан технически и экономически. Цинковые покрытия дешевле вследствие относительно низкой стоимости цинка и обладают хорошими антикоррозионными свойствами в большинстве коррозионных сред. Преимущества цинковых покрытий перед кадмиевыми особенно значительны в коррозионной среде, содержащей даже небольшое количество отработавших газов, в состав которых входят окислы серы.

Кадмиевые покрытия используются только тогда, когда имеется опасность непосредственного воздействия на защищаемые поверхности растворов солей и в случае скапливания влаги на этих поверхностях.

Цинковые покрытия наносятся толщиной 5—40 мкм, а кадмиевые — 5—25 мкм. Однако применение кадмиевых покрытий толщиной более 12 мкм, как правило, экономически невыгодно. К недостаткам кадмиевых покрытий по сравнению с цинковыми следует отнести их высокую стоимость, дефицитность и высокую токсичность кадмия.

Сейчас широко применяется хроматирование (пассивирование) всех оцинкованных и кадмированных деталей. Выполняется этот процесс сравнительно просто (детали погружаются в ванну с раствором на несколько секунд), но позволяет значительно повысить противокоррозионную стойкость этих покрытий и увеличить их прочность. В зависимости от раствора и параметров процесса хроматированные покрытия могут быть как бесцветными, так и цветными — голубыми, светло-желтыми, золотистыми, коричневыми, черными и др. Поэтому этот процесс можно иногда применять для декоративной отделки деталей.

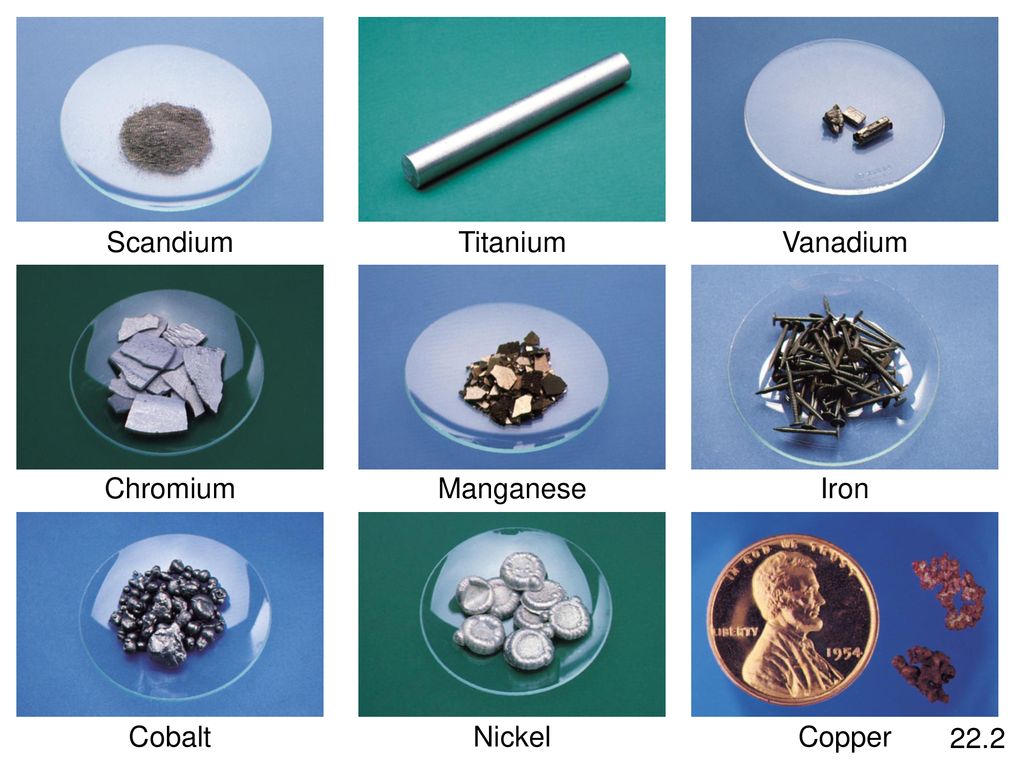

Защитно-декоративные покрытия никель-хром и медь-никель-хром, применяемые для металлических деталей. Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

Если поврежденное место поверхности с покрытием медь-никель-хром соприкоснется с электролитом, то создается гальванический элемент, в котором слой хрома становится катодом, а слой никеля, открытый в порах или трещинах, — анодом.

В этом элементе большая катодная поверхность (хрома) и очень маленькая анодная (никеля) создают условия, которые вызывают особенно быструю коррозию никеля. Коррозионное разрушение концентрируется в отдельных рассеянных точках, где происходит дальнейшее проникновение агрессивных компонентов через слой никеля и меди до самой поверхности стального основания (рис. 2), вызывая его коррозию под покрытием.

Большое значение при использовании никелевых и медных слоев имеет их сплошность.

Чем более сплошными являются эти слои, тем больше антикоррозионная устойчивость всего покрытия.

Уменьшения пористости покрытия можно добиться:

— увеличением толщины отдельных слоев, что позволяет закрыть поры, проникающие до металла основания;

— увеличением общего числа слоев в покрытии;

— дополнительным механическим полированием промежуточных слоев;

— выполнением требований технологического процесса, систематическим контролем, очисткой и ремонтом гальванических ванн;

— защитой покрытия восковыми препаратами.

Рис. 2. Коррозия трехслойного покрытия медь-никель-хром (сильно увеличено):

Чем толще слой никеля или чем меньше разность потенциалов слоев хрома и никеля в данной коррозионной среде, тем лучшую защиту металлической основы от коррозии будет обеспечивать покрытие. Следует обратить внимание на то, что никелевые блестящие однослойные покрытия вследствие их более отрицательного потенциала, имеют меньшую коррозион. ную устойчивость по сравнению с матовыми никелевыми слоями. Это объясняется наличием в никелевой ванне серы, которая попадает туда из блескообразующих добавок.

Важными факторами, определяющими противокоррозионные свойства покрытия, являются расположение и интенсивность появления пор и микротрещин в слое хрома. При большом числе мелких пор и микротрещин в слое хрома увеличивается анодная поверхность (вследствие обнажения никеля в местах пор и трещин), что, в свою очередь, уменьшает интенсивность образования коррозионных язв. Другая возможность повышения коррозионной устойчивости многослойных покрытий состоит также в нанесении совершенно сплошных хромовых слоев, не имеющих ни пор, ни трещин. Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Раньше в качестве многослойного покрытия применяли никель-хром. Затем это покрытие заменили трехслойным покрытием медь-никель-хром, используя медь, как первый подслой. Притом необходимо выполнять полирование в следующей последовательности: металл основания, медный слой, никелевый слой. Непосредственной причиной применения меди в первый период пользования этими покрытиями было большее распространение цианистых ванн для меднения, чем никелевых. Теперь слой меди вводится в большинстве случаев из экономических соображений, так как позволяет расходовать меньшее количество никеля и получать более гладкие поверхности путем нанесения блестящих медных покрытий или применением полирования их перед нанесением никелевого слоя.

В последние годы, чтобы избежать применения токсичных цианистых электролитов для меднения, в качестве первого основного подслоя наносится никелевое покрытие, на него — слой меди из кислого электролита, а на слой меди поочередно слои никеля и хрома.

Ввиду того что никель по отношению к стали является катодным покрытием, необходимо, чтобы в его слое не было никаких пор. Для обеспечения полной противокоррозионной защиты металла минимальная толщина покрытия должна быть не менее 20—25 мкм. Толщина никелевых слоев в зависимости от условий эксплуатации деталей обычно составляет 10— 40 мкм. При этом, как было сказано выше, часто наносят два или три слоя никеля, причем каждый в своей ванне.

Согласно действующим рекомендациям ИСО, минимальная толщина подслоя меди при покрытии стальных изделий должна составлять 10, 15 или 20 мкм, в зависимости от условий эксплуатации изделий, рода и толщины никелевых и хромовых слоев. На изделиях из сплавов цинка, получаемых литьем, минимальная толщина подслоя меди должна быть 8 мкм.

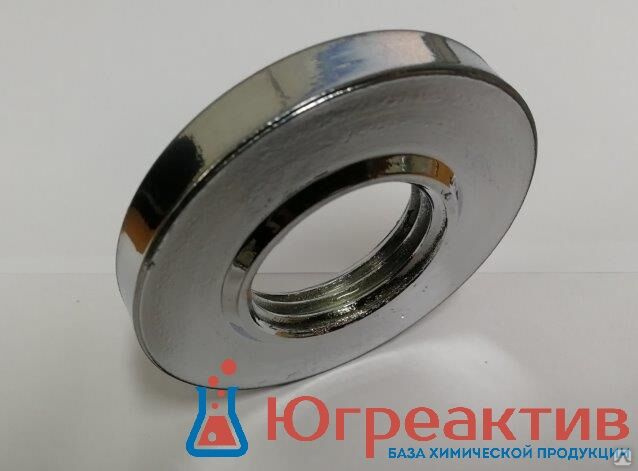

Внешний слой хрома защищает никелевую поверхность от потускнения и изменения цвета, а также повышает ее устойчивость к истиранию. Установлено, что толщина и структура внешнего хромового слоя оказывают существенное влияние на защитные свойства всего многослойного покрытия. До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

Другим методом усиления коррозионной устойчивости покрытия медь-никель-хром является электролитическое хрома-тирование внешнего слоя хрома.

Толщина покрытий в зависимости от назначения автомобильных деталей. При выборе толщины покрытий никель-хром и медь-никель-хром для отдельных деталей автомобилей учитываются вид и состояние поверхности металлической основы, а также расположение детали на автомобиле, ее функциональное назначение и дополнительное, кроме коррозионного, воздействие механических и других факторов.

Вид металла определяет возможность использования того или иного гальванического покрытия. Например, нельзя непосредственно покрывать детали из сплава цинка никелевым покрытием, не нанеся прежде медного подслоя. Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Состояние поверхности металлической основы определяется Шероховатостью, которая обеспечивается полированием перед нанесением покрытия. Полирование относится к наиболее трудоемким и дорогостоящим операциям в процессе электрохимического осаждения металла. Допускаемая максимальная высота микронеровностей поверхности металлического основания перед Занесением защитно-декоративных покрытий составляет 0,8 мкм. [олько соблюдая такие требования, можно обеспечить возможность получения покрытий с хорошими декоративными и защитными свойствами. При подготовке поверхности деталей из сплавов цинка, полученных литьем под давлением, процесс полирования требует особого внимания. Чрезмерное полирование поверхности этих отливок может привести к полному удалению литейной корки, что, в свою очередь, скажется весьма отрицательно на качестве покрытия. Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Кроме места установки деталей (внутри или снаружи автомобиля, выше или ниже 50 см от поверхности дороги), следует учитывать дополнительную опасность повреждений, связанных с условиями работы. Например, для низкорасположенных внешних деталей автомобиля надо принимать во внимание обрызгивание грязью, воздействие снега с солью, песком, гравием, применяемыми во время гололедицы на дорогах. Поверхность ручек дверей истирается и корродирует от действия пота РУК.

При разработке конструкции детали и выборе вида и толщины покрытия на чертеже должны особо указываться лицевые поверхности и такие, качество поверхности которых определяет работоспособность изделия в целом.

В зависимости от места установки детали на автомобиле и условий их работы польскими государственными стандартами (PN) предусмотрены четыре группы покрытий: для легких (J1) и умеренных (У) условий работы (элементы внутреннего оборудования автомобиля, не подверженные истиранию), тяжелых (Т) условий (элементы внутреннего оборудования, подверженные истиранию, и наружные детали, расположенные выше 50 см от поверхности дороги) и для особо тяжелых (ОТ) условий (наружные детали, установленные ниже 50 см от поверхности).

Защитно-декоративные покрытия медь-никель-хром на деталях из пластмассы. Применение автомобильных деталей из полимеров началось приблизительно с 1965 г. Пластмассы типа АБС, получаемые сополимеризацией акрилонитрила, бутадиена и стирола, а также полипропилен можно покрывать защитно-декоративными покрытиями.

Пластмассы, главным образом типа АБС, с гальваническими покрытиями получают все более, широкое распространение в автомобильной промышленности. Из них изготавливают облицовки радиатора, рамки фар, корпуса плафонов и фонарей, наружные декоративные элементы.

Главной проблемой при нанесении гальванических покрытий является получение соответствующей адгезии их с поверхностью пластмассы. Специфические свойства пластмасс АБС позволяют этого достигнуть. В ней находится некоторое количество свободного полибутадиена в дисперсном состоянии, т. е. в виде мелких шарообразных частичек размером не более 1 мкм. Частицы полибутадиена под влиянием правильно подобранных соответствующих окислительных растворов подвергаются травлению. В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

Основные операции процесса нанесения покрытия следующие: обработка поверхности пластмассы для получения хорошей адгезии металла с пластмассой; придание поверхности требуемой электропроводности нанесением металлического покрытия химическим способом; увеличение толщины металлического покрытия или последовательное нанесение металлических покрытий обычным электрохимическим методом.

Изготовление деталей из пластмассы (вместо металла) с последующим нанесением гальванических покрытий позволяет значительно снизить,затраты на производство деталей. Кроме того, масса изделий из пластмасс типа АБС в 2—3 раза меньше массы деталей, изготовленных из алюминия, и в 5—7 раз меньше деталей из стали и сплавов цинка. Пластмассы типа АБС практически не подвергаются коррозии и при повреждении гальванического покрытия можно не опасаться ее появления.

Анодирование деталей из алюминия. Анодированные блестящие алюминиевые детали применяются в автомобильной промышленности около 15 лет. Из них обычно изготавливаются различного рода рамки и декоративные накладки.

Тонкий окисленный слой, образовывающийся на алюминии и его сплавах в естественных условиях, не обеспечивает достаточной прочности при трении и надежной защиты от коррозии. Покрытие на алюминии при анодировании получается путем искусственного утолщения тонкого окисного слоя, образовавшегося на поверхности металла естественным способом.

В результате анодирования на алюминиевой поверхности получается тонкий микропористый слой покрытия, который после уплотнения придает поверхности алюминия хорошие антикоррозионные свойства и большую твердость и имеет необходимую адгезию с металлом основания.

В случае нанесения слоя на поверхности деталей из чистого алюминия или алюминия, содержащего в качестве легирующих элементов магний и кремний, образующих бесцветные окислы, анодные покрытия небольшой толщины получаются прозрачными и бесцветными.

Толщина анодного слоя на алюминиевых деталях автомобилей чаще всего достигает 5—10 мкм. Анодированная поверхность обладает блеском и имеет светло-серебристый цвет. Такое покрытие создается аморфным окислом алюминия А1203, который после уплотнения в горячей дистиллированной воде или в водяном паре переходит в гидратированный окисел алюминия. Уплотнение слоя сводится к закрытию пор, имеющихся в оксидных покрытиях. Благодаря пористой структуре оксидного покрытия алюминий легко можно красить органическими и неорганическими красителями.

Оксидные пленки на алюминии отличаются, как правило, высокой противокоррозионной стойкостью в промышленной и морской атмосфере. Однако они чувствительны к действию Щелочей, например соды, извести и цементной пыли, которые вызывают повреждение окисного слоя.

Технологические процессы нанесения гальванических покрытий на автомобильные детали

В данном разделе пособия приводится технология нанесения на металлические и пластмассовые детали покрытия медь-никель-хром, а также процесс анодирования деталей из сплавов алюминия.

Нанесение покрытий на металлические детали. Ниже приведены типовые технологические процессы нанесения покрытий никель-хром и медь-никель-хром на автомобильные детали, изготовленные из стали и других металлов.

Нанесение покрытия никель-хром на стальные детали.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 15%-ной h3S04.

6. Промывка под струей холодной воды.

7. Блестящее никелирование.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Хромирование.

11. Промывка.

12. Сушка.

Нанесение покрытия медь-никель-хром на стальные детали.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 20%-ной НС1.

6. Двукратная промывка в проточной воде.

7. Меднение в цианистой ванне.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Активирование разбавленной h3SO4.

11. Промывка.

12. Сушка.

13. Промывка.

14. Активирование разбавленной h3S04.

15. Промывка.

16. Никелирование.

17. Регенерирующая промывка.

18. Промывка в проточной воде.

19. Хромирование.

20. Промывка.

21. Сушка.

Нанесение покрытия никель-хром на детали из меди и ла- : туни.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 15%-ной h3S04.

6. Промывка в холодной воде.

7. Блестящее никелирование.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Хромирование.

11. Промывка.

12. Сушка.

Нанесение покрытия медь-никель-хром на детали из сплава цинка с алюминием.

1. Обезжиривание в грихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка в проточной воде.

5. Меднение в цианистом электролите с добавкой тетрата калия в течение 1—2 мин.

6. Промывка в проточной воде.

7. Анодное травление в 70%-ной h3S04.

8. Промывка в проточной воде.

9. Блестящее никелирование.

10. Регенерирующая промывка.

11. Промывка в проточной воде.

12. Хромирование.

13. Промывка.

14. Сушка.

Для нанесения покрытия на автомобильные детали, особенно в массовом производстве, применяются автоматические уст-ройства. В последние годы для снижения производственных расходов и одновременно для улучшения противокоррозионных свойств покрытий на автомобильных деталях введено много принципиальных изменений в технологию их нанесения.

Для улучшения противокоррозионных свойств многослойных покрытий применяют: никелевые покрытия двух- и трехслойные; хромовые покрытия, не имеющие трещин; микропористые хромовые покрытия; хромовые покрытия с микроскопическими трещинами; двухслойные хромовые покрытия; хромовые покрытия, прошедшие дополнительную электрохимическую обработку.

Нанесение покрытия медь-никель-хром на пластмассовые детали. На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.

На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.

1. Травление в растворе, содержащем серную кислоту, фосфорную кислоту и бихромат калия для усиления адгезии покрытия.

2. Нейтрализация в растворе сульфида натрия.

3. Сепибилизация в растворе хлористого олова.

4. Активация в растворе хлорида палладия.

5. Химическое осаждение меди из сульфатной ванны с добавлением натрий-калиевого тартрата и формальдегида.

6. Травление в растворе серной кислоты.

7. Увеличение медного слоя покрытия в сульфатной ванне электрохимическим методом. Толщина медного слоя должна быть в 2 раза больше толщины положенных на него покрытий и не менее 10 мкм.

8. Электрохимическое никелирование.

9. Электрохимическое хромирование.

Анодирование деталей из сплавов алюминия. Типовая технология анодирования автомобильных деталей представляет собой следующее.

1. Обезжиривание в органических растворителях или эмульсиях.

2. Травление в водном растворе гидроокиси натрия.

3. Анодирование в 20%-ном растворе серной кислоты.

4. Уплотнение в горячей дистиллированной воде или в водяном паре.

5. Сушка.

Гальваническое покрытие никель-хром цены в Екатеринбурге

Заказать услугу

Оставьте заявку и наш менеджер свяжется с вами

Цена по запросу

метизная продукция с этой обработкой

Защитно-декоративное покрытие может состоять из нескольких слоев и разных элементов. Такая технология предполагает использование двух или трех материалов, и каждый метод обладает своими достоинствами.

Покрытия из никеля и хрома используется для создания защитного слоя от коррозии и для придания деталям более привлекательного внешнего вида. Такое покрытие может быть блестящим и отлично справляется с функцией защиты поверхности от воздействия разного типа. Тип покрытия из меди, никеля и хрома обладает высокими эксплуатационными свойствами и также служит для придания поверхности блестящего вида. Оба метода обработки интересны тем, что создают покрытие без пор, которые могут послужить мостками разрушения при воздействии разрушающих факторов. Толщина каждого слоя может быть разной, но существуют строгие государственные стандарты, которых необходимо придерживаться во время работы с металлами разных типов.

Оба метода обработки интересны тем, что создают покрытие без пор, которые могут послужить мостками разрушения при воздействии разрушающих факторов. Толщина каждого слоя может быть разной, но существуют строгие государственные стандарты, которых необходимо придерживаться во время работы с металлами разных типов.

Главными физическими достоинствами такой защиты являются следующие факторы:

- Красивый серебристый цвет с голубоватым оттенком. Металлическая поверхность приобретает яркий оттенок серебра и элементы металлоконструкции можно использовать без дальнейшей декоративной обработки.

- Повышение физических характеристик. Защитное покрытие повышает прочность металла и защищает его от воздействия коррозии.

- Высокие отражающие свойства.

Довольно часто покрытие несколькими слоями необходимо для усиления естественных параметров металла и используется для защиты деталей, которые подвергаются усиленным нагрузкам в агрессивной окружающей среде.

Заказать гальваническое покрытие из никеля и хрома можно в компании ПКФ «Тандем». Мы используем технологию, которая прошла ряд проверок и получила государственный сертификат качества.

Обработка металлоизделий и крепежа производится на современном оборудовании, а в качестве защитного слоя используется материал высокого качества и без примесей, которые могут повлиять на окончательный результат работы в негативном ключе.

В нашей компании вы найдете привлекательные цены, быстрые сроки и отличное качество выполнения всех заказов. Широкая производственная база дает нам возможность быстро обрабатывать любые объемы металлоизделий и сохранить соответствующее качество обработки каждого элемента.

Собственное производство

крепежных изделий

Строгий выходной контроль

качества продукции

Вся выпускаемая продукция

имеет паспорта качества

Выгодная цена

без посредников и переплат

Бесплатная доставка до терминалов

транспортных компаний

CAL Кованый станок с ЧПУ | Сплав меди, никеля и хрома

Таблица 5.

Марки и классы контроля и испытаний

Марки и классы контроля и испытаний

| Форма изделия → | Бары | Поковки | |

|---|---|---|---|

| Марка / Класс 1 → | 11 класс | Класс 11 | Класс 21 |

| Химический анализ (расплав) | Каждое литье | Каждое литье | Каждое литье |

| Механические испытания2 | Каждый слепок для каждого размера Интегральная проба2 | Каждая поковка Цельный образец2 | Одна поковка на каждую отливку/размер Цельный образец2 |

| Ультразвуковой контроль | 100% Def Stan 02-729 часть 5 | 100% Def Stan 02-729 часть 5 | 100% Def Stan 02-729 часть 5 |

| Контроль проникновения красителей | 100% Def Stan 02-729 часть 43 | 100% Def Stan 02-729 часть 4 | 100% Def Stan 02-729 часть 4 |

| Визуальный осмотр | 100% | 100% | 100% |

| Вихревой поток4 | 100% Def Stan 02-729 Часть 34 | 100% Def Stan 02-729 Часть 34 | 100% Def Stan 02-729 Часть 34 |

Весь материал подвергается химическому анализу и механическим испытаниям для обеспечения соответствия таблицам 1 и 2.

Различные уровни испытаний и проверок автоматически запускаются при заказе в соответствии с таблицей 5, полученной из общей спецификации материала Def Stan 02-835, часть 2. Дополнительные испытания могут быть согласованы, например. Контроль проникающей краской стержней и стержней класса 1 или альтернативные стандарты неразрушающего контроля.

Сертификация предоставляется в стандартной форме как с официальной подписью, так и в электронной форме (электронная копия) в соответствии с EN 10204, тип 3.1.

3.2 Сертификация также может быть предоставлена по запросу.

Примечания:

1 Материал предлагается только для класса 1 и классов 1 и 2, что является более высоким уровнем механических испытаний и неразрушающего контроля по сравнению с классом 2 и классом 3.

2 Для всех сортов и классов, испытательные образцы являются неотъемлемой частью изделия, поэтому результаты испытаний полностью соответствуют сертифицированному материалу.

3 Проверка проникающей краской включена в прутки класса 1 (обычно не требуется в общих спецификациях Def Stan), чтобы исключить дефекты, связанные с линейными оксидными пленками и включениями, которые проявляются как пустоты в процессе ковки.

4 Вихретоковый контроль исторически использовался для оценки наличия опасных линейных оксидных дефектов на поверхности или вблизи нее, которые не могут быть обнаружены с помощью рентгенографии, а отливки не могут подвергаться ультразвуковому контролю из-за плохого размера и структуры зерна. Наши кованые CNC-1 и CNC-2, благодаря очень мелкозернистой структуре и, как следствие, низкому затуханию, могут очень эффективно подвергаться ультразвуковому контролю. Можно разумно ожидать, что это, в сочетании с контролем красителя, позволит обнаружить такие дефекты из-за того, что горячая обработка еще больше ухудшит любые такие оксиды в исходном литом слитке. Когда это будет полностью подтверждено, вихретоковый контроль может не предлагаться в качестве стандарта, и эта таблица будет соответствующим образом обновлена.

Хромирование и никелирование меди

Медь — универсальный металл, который используется в различных отраслях промышленности благодаря эффективной проводимости и пластичности.

Несмотря на то, что преимущества меди обычно перевешивают ее недостатки, медь все же подвержена различным проблемам, в первую очередь коррозии и снижению прочности. Вы также можете оказаться в ситуациях, требующих усиления естественных возможностей меди.

Вы можете создать более совершенный металл, воспользовавшись услугами по гальваническому покрытию, и специалисты Hard Chrome выполнят ваши требования. Мы являемся организацией, сертифицированной по стандарту ISO, которая тщательно анализирует ваши потребности и удовлетворяет их с помощью первоклассного обслуживания в кратчайшие сроки.

Можно ли хромировать медь?

Хромирование меди может показаться нетрадиционным, но оно доказало свою эффективность в различных отраслях промышленности.

Процесс аналогичен хромированию стали. Мы тщательно очистим медь от грязи и копоти, а затем активируем ее кислотным травильным раствором, а затем покроем никелем. Оттуда мы затем погрузим его в электрохимическую ванну с хромом, которую мы будем постепенно стимулировать увеличением электрического тока, чтобы создать тонкий слой хромового осадка на меди.

Преимущества хромирования меди

Медь естественным образом подвергается коррозии, образуя на внешней стороне патину или зеленоватое оксидное покрытие. Нанесение хрома может предотвратить эти проблемы, так как он значительно увеличивает защиту от коррозии благодаря ровному слою и естественной устойчивости ко многим элементам.

Он также добавляет твердости, что помогает смягчить природную мягкость меди. Вы получите характерный блестящий блеск, благодаря которому детали легче обнаружить и они выглядят более эстетично.

Каковы общие области применения хромирования меди?

Вы можете наносить хромирование на медные инструменты, испарители льдогенераторов, водопроводные трубы и фитинги и даже на произведения искусства.

Можно ли никелировать медь?

В этом процессе используются химические вещества в водном растворе для обеспечения осаждения, что отличается от гальванического покрытия наших хромовых покрытий.

Химическое никелирование меди требует особой обработки по сравнению с другими металлами. Поскольку медь не является катализатором этого процесса, ему нужен своего рода толчок. Мы можем облегчить этот процесс, подав электрический ток на несколько секунд перед началом замачивания.

Мы также можем применить общую забастовку никеля в отдельном резервуаре, так как забастовка будет продвигать каталитические сайты.

Преимущества химического никелирования меди

Хотя его преимущества в чем-то схожи с нашим хромированием, этот процесс не только значительно повышает коррозионную стойкость и прочность.

Покрытие медью также повышает ее общую электропроводность, поскольку никель также является хорошим проводником.