Содержание

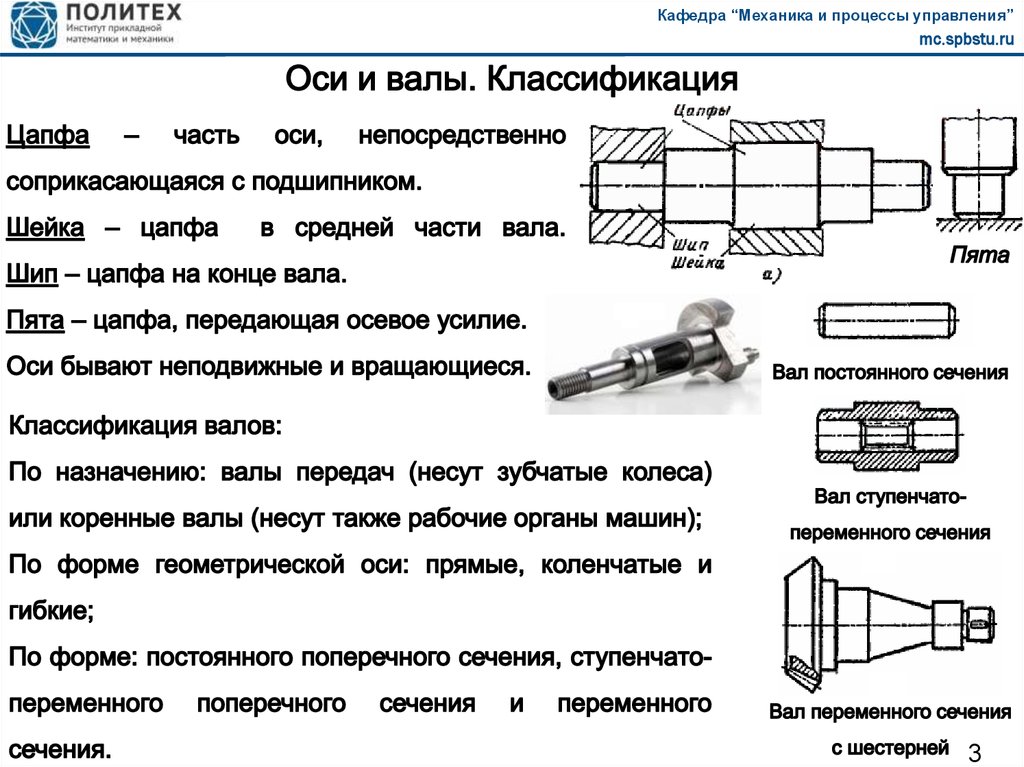

характеристика, разновидности, назначение. Порядок проектирования.

Вал –

деталь машины, передающая крутящий

момент и поддерживающая вращающиеся

детали. Вращающиеся детали и поддерживающие

их валы обычно жестко соединены посадками

с натягом, шпонками, шлицами, поэтому

валы могут быть только вращающимися,

при этом они всегда передают вращающий

момент и подвержены кручению.

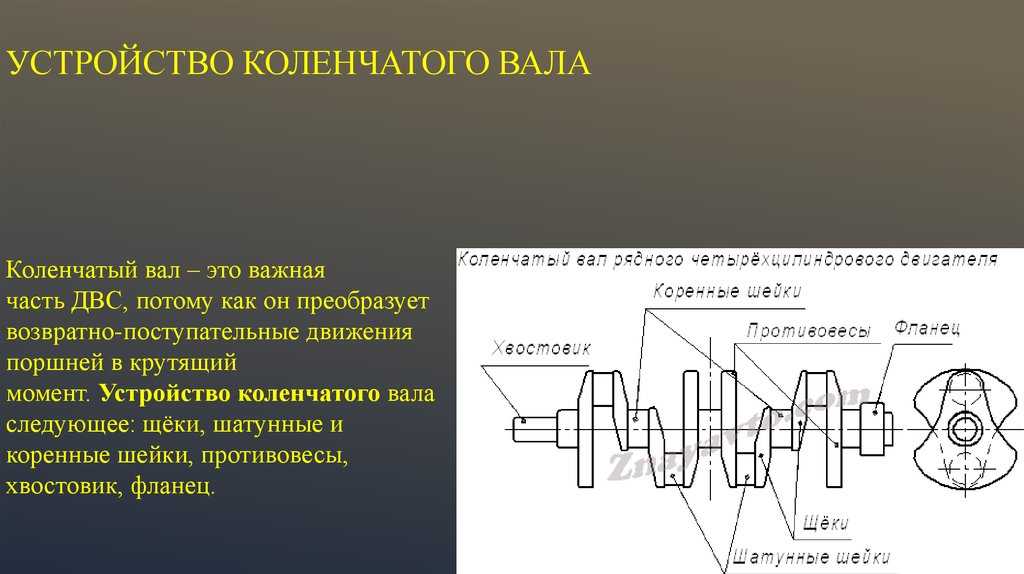

По назначению

валы можно разделить на коренные,

т.е. валы несущие основные рабочие органы

машины (ротор турбины, коленчатый вал

ДВС, шпиндель станка), и передаточные

(валы передач), используемые для передачи

и распределения движения и несущие на

себе детали передач: зубчатые колеса,

шкивы, звездочки. В ряде машин применяют

валы для передачи вращающего момента

к исполнительным органам; их называют

трансмиссионными.

Иногда используют торсионные

валы

(торсионы), т.е. валы обычно малых диаметров

и передающих только вращающие моменты.

Валы по форме

геометрической оси разделяют на прямые

и коленчатые.

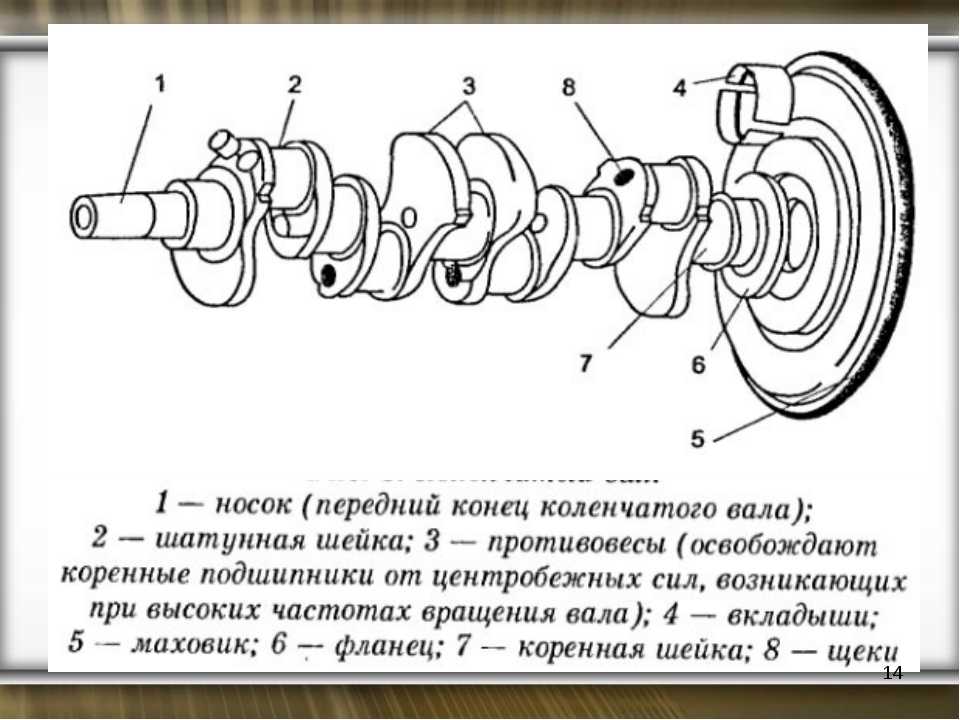

Коленчатые валы применяют для

преобразования возвратно-поступательного

движения (поршней) во вращательное

(коленчатого вала) или наоборот.

Конструирование

и расчеты на прочность валов неразрывно

взаимосвязаны. При разработке конструкции

валов применяют метод последовательных

приближений. Первым шагом является

определение по простейшим эмпирическим

зависимостям и рекомендациям

предварительных, ориентировочных

значений диаметров и разработка первого

варианта конструкции (эскизный проект).

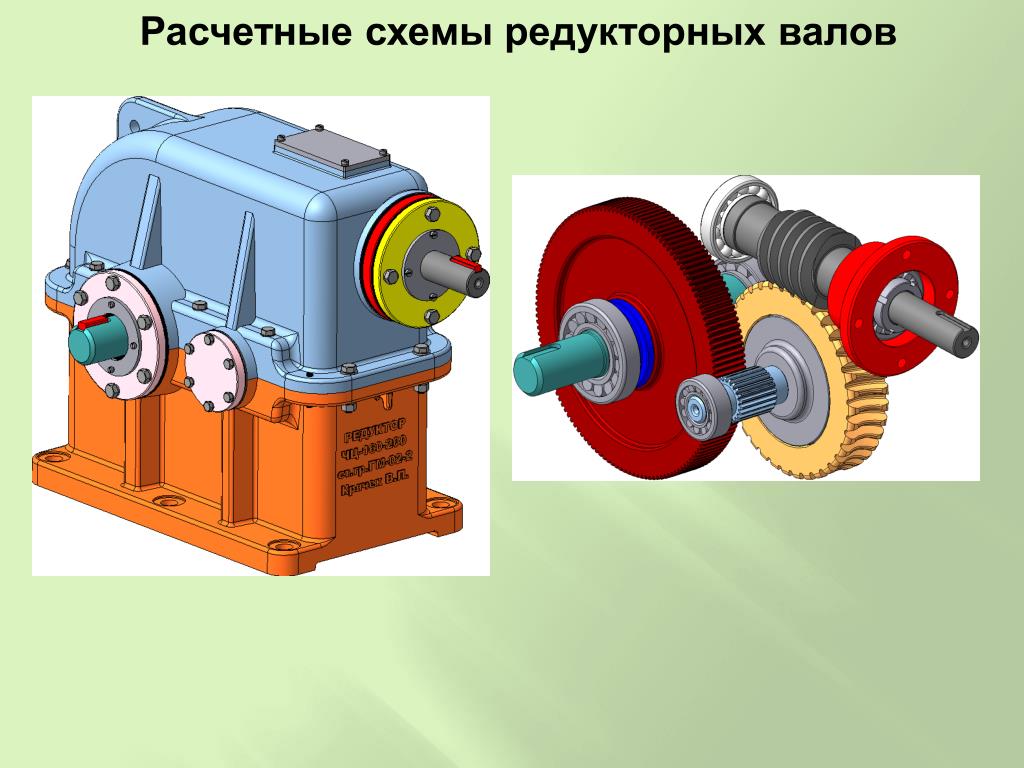

На втором этапе составляют расчетную

схему (расчетную модель) и проводят

расчет на статическую прочность и первую

коррекцию конструкции вала. Далее

проводят проверочный расчет на усталостную

прочность и уточняют конструкцию вала.

На последнем этапе проводят, по мере

необходимости, специальные расчеты (на

жесткость, вибростойкость) и разрабатывают

окончательный вариант конструкции вала

или оси, отвечающий всем критериям

работоспособности данного вала с учетом

требований технологичности, экономичности.

Подшипник

скольжения

– опора или направляющая, в которой

цапфа (опорная поверхность вала) скользит

по поверхности вкладыша (подшипника).

Для уменьшения сил трения и износа

подшипники смазывают. Основное применение

имеют жидкие смазочные материалы,

особенно при больших нагрузках и

скоростях. Газообразные смазочные

материалы (главным образом воздух)

применяют для высокоскоростных опор.

Для тихоходных опор используют пластичные

смазочные материалы. Для подшипников,

работающих в экстремальных условиях,

применяют самосмазывающиеся материалы,

т.е. материалы, которые содержат компоненты

или покрытия, обеспечивающие смазывание.

По направлению

воспринимаемой нагрузки подшипники

скольжения подразделяют на две группы:

радиальные

и упорные

(осевые). При

совместном действии радиальных и осевых

нагрузок применяют совмещенные опоры,

в которых осевую нагрузку воспринимают

торцы вкладышей или специальные гребни.

По принципу

образования подъемной силы в масляном

слое подшипники делят на гидродинамические

и гидростатические.

Для разделения трущихся поверхностей

слоем смазочного материала в нем

необходимо создать избыточное давление.

В гидродинамических подшипниках это

давление возникает только при относительном

движении поверхностей вследствие

затягивания масла в клиновой зазор. В

гидростатических подшипниках давление

создается насосом. Основное распространение

получили подшипники с гидродинамической

смазкой как наиболее простые.

Подшипники

скольжения применяют преимущественно

в тех областях, в которых нецелесообразно

или невозможно использовать подшипники

качения:

— при ударных и

вибрационных нагрузках.

— при особо высоких

частотах вращения.

— для точных опор

с постоянной жесткостью.

— для опор с малыми

радиальными размерами.

— для разъемных

опор.

— при работе в

экстремальных условиях (высокие

температуры, абразивные и агрессивные

среды).

— для неответственных

и редко работающих механизмов.

Подшипники

скольжения легче и проще в изготовлении,

чем подшипники качения, бесшумны,

обладают постоянной жесткостью и

способностью работать практически без

износа в режиме жидкостной и газовой

смазки. К недостаткам подшипников

скольжения можно отнести сложность

системы смазки для обеспечения жидкостного

трения, необходимость применения цветных

металлов, повышенные пусковые моменты

и увеличенные размеры в осевом направлении.

Подшипник

скольжения содержит корпус, вкладыш,

смазывающие и защитные устройства.

Корпус подшипника цельный или разъемный

изготовляют как отдельную деталь либо

деталь, присоединяемую к машине. Вкладыши

используют для того, чтобы не выполнять

весь корпус из дорогих антифрикционных

материалов. После износа вкладыши

заменяют.

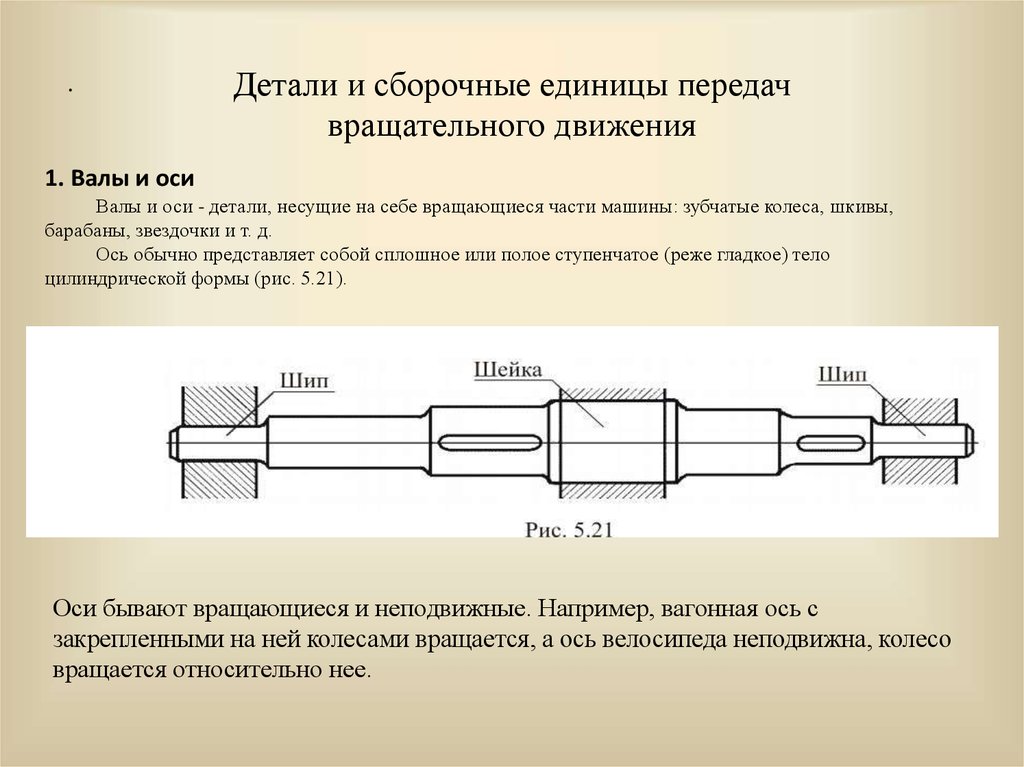

60. Валы и оси. & 61. Назначение и классификация

ОБЩАЯ ХАРАКТЕРИСТИКА

ВАЛОВ И ОСЕЙ

Назначение и

классификация. Валы служат для поддержания

Валы служат для поддержания

вращающихся деталей и передачи вращающего

момента от одной детали к другой (в

осевом направлении) Их условно

разделяют на: простые

валы (валы)

— работают в условиях кручения, изгиба

и растяжения (сжатия), их применяют в

передачах: зубчатых, ременных и др.;

торсионные

валы (торсионы)

— работают лишь в условиях кручения и

передают вращающий момент, соединяя

обычно два вала на индивидуальных

опорах; оси

— поддерживающие

валы, работающие лишь в условиях изгиба.

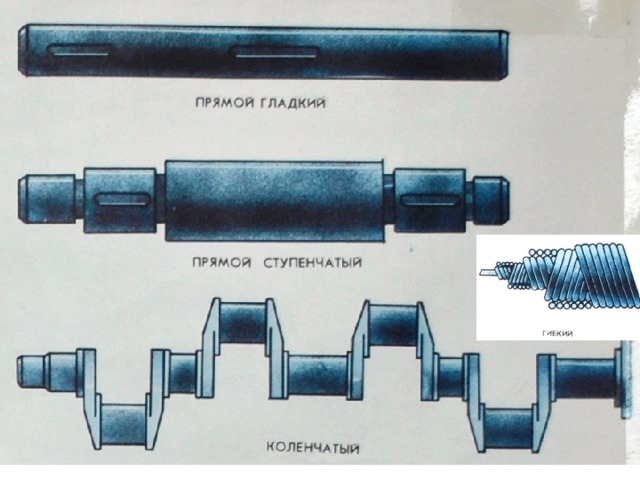

В зависимости от распределения нагрузок

вдоль оси вала и условий сборки прямые

валы выполняют

гладкимиилиступенчатыми, Гладкие валы

более технологичны. Коленчатые

валы используют

в поршневых двигателях и компрессорах

Для передачи вращающего момента между

агрегатами со смещенными в пространстве

осями применяют специальные гибкие

валы. Такие

валы обладают высокой жесткостью при

кручении и малой жесткостью при изгибе.

В зависимости от расположения,

быстроходности и назначения различают

валы входные,

промежуточные, выходные, тихо- или

быстроходные, распределительные.

62. Особенности конструирования.

Конструктивная

форма вала (оси) зависит от нагрузки,

способа фиксирования насаживаемой

детали и условий сборки (разборки).

Для осевого

фиксирования деталей (подшипников,

зубчатых колес и др.) на валах выполняют

упорные

буртики или

заплечики .

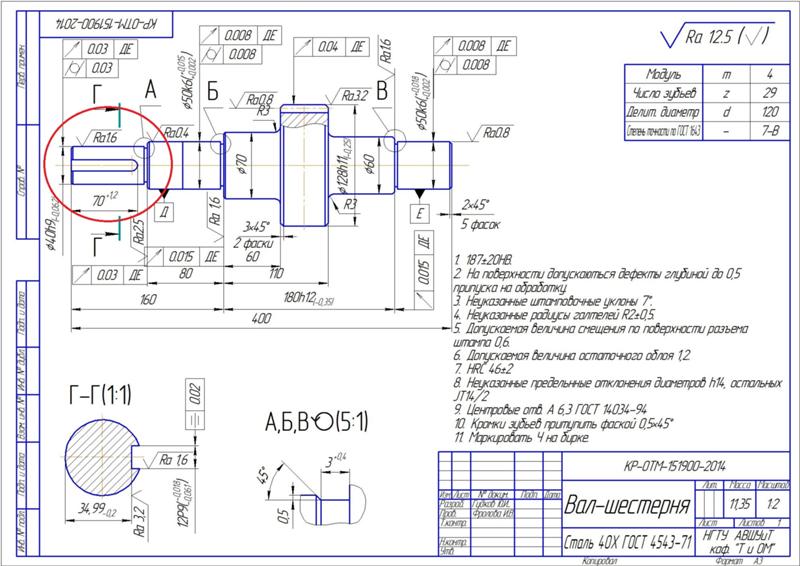

63. Материалы валов.

Для изготовления

валов используют углеродистые стали

марок 20, 30, 40, 45 и 50, легированные стали

марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МА и др.,

титановые сплавы ВТЗ-1, ВТ6 и ВТ9 .

Выбор материала, термической и

химико-термической обработки определяется

конструкцией вала и опор, условиями

эксплуатации. Быстроходные валы, в

подшипниках скольжения, требуют высокой

твердости цапф (посадочных хвостовиков),

поэтому их изготовляют из цементируемых

сталей 12Х2Н4А, 18ХГТ или азотируемых

сталей 38Х2МЮА . Валы-шестерни также

изготовляют из цементируемых легированных

сталей марок 12ХНЗА, 12Х2Н4А и др.

64. Расчёт валов на прочность и жёсткость

Вал принадлежит к

числу наиболее ответственных деталей

машин, нарушение его формы, или разрушение

влечет за собой выход из строя всей

конструкции. Для обеспечения

Для обеспечения

работоспособности и надежности валы и

оси должны удовлетворять основным

критериям :

прочности и жесткости

(деформативности).

65. Нагрузки на валы и расчётные схемы

66. Расчёт на прочность.

В предварительном

(проектном) расчете диаметр входного

вала d

приближенно может быть найден по

известному значению крутящего момента

из условия прочности

Где Т – крутящий

момент в расчётном сечении вала; [τk]

— допускаемое напряжение на кручение.

[τk]

— =12…20 МПа для стальных валов; Р

— передаваемая мощность, кВт; п

— частота вращения вала, мин -1.

Иногда при проектировании диаметр

входного хвостовика вала (минимальный

диаметр вала) принимают конструктивно

(из практики проектирования) равным

0,8…1,0 d

вала приводного двигателя. Наименьший

диаметр промежуточного вала принимают

обычно равным внутреннему диаметру

подшипника. Оценку прочностной надежности

вала в конструкции выполняют обычно в

форме определения запасов прочности

67. Статический

Статический

запас прочности. Рассчитывают

по наибольшей кратковременной нагрузке

(с учетом динамических и ударных

воздействий), которая не может вызвать

усталостного разрушения (например, по

нагрузке в момент пуска установки). Валы

могут быть нагружены постоянными

напряжениями, например от неуравновешенности

вращающихся деталей. Валы работают в

основном в условиях изгиба и кручения,

а напряжения от осевых сил малы, поэтому

эквивалентное напряжение в точке

наружного волокна:

где

σн

и τк

— наибольшие напряжения от изгиба

моментом Ми

и кручения моментом Т.

σн=Mк/Wн;

τк=T/Wk

Здесь Wн

и WK

— осевой и

полярный момент сопротивления сечения

вала,

Так

какWk

= 2WН,

то с учетом этих соотношений можно

записать

Запас

прочности по пределу текучестиσТ

– предел текучести материала вала.

Обычно принимают допускаемый запас

прочности [nT]:=1,2…1,8.

Сечение

(опасное сечение), в котором следует

определить запас nT),

находят после построения эпюр изгибающих

и крутящих моментов. Если нагрузки

действуют на вал в разных плоскостях,

то сначала силы проецируют на координатные

оси и строят эпюры моментов в координатных

плоскостях. Затем геометрически суммируют

изгибающие моменты, очерчивая эпюру

прямыми линиями, что идет в запас

прочности. Если угол между плоскостями

30°, то считают, что силы действуют в

одной плоскости. Переменные напряжения

в валах вызываются переменной или

постоянной нагрузкой. Постоянные

по величине и направлению силы

передач вызывают

во вращающихся валах переменные

напряжения изгиба,

изменяющиеся по симметричному циклу с

амплитудой и средними напряжениями:

В расчетах валов условно принимают, что

вращающий момент и касательные напряжения

от кручения изменяются по пульсационному

циклу, которому соответствуют амплитуда

и среднее напряжение:Условие

прочностной надежности в этом случае

имеет видn≥[n]. Допускаемые

Допускаемые

значения запаса прочности при переменных

напряжениях назначают на основе

предшествующего опыта расчетов и

эксплуатации [n]≥2,0.

Высокооборотные валы в ряде конструкций

работают в условиях изгибных, крутильных

и изгибно-крутильных колебаний, вызывающих

появление переменных напряжений. Эти

напряжения могут быть опасными для

прочности вала на резонансных режимах

работы. Для предотвращения резонансных

колебаний валов проводят их расчет на

колебания. Для

повышения сопротивления усталости

валов используют различные конструктивные

и технологические методы.

Основной конструктивный метод повышения

надежности валов — снижение концентрации

напряжений в опасных сечениях путем

увеличения радиусов галтелей и др.

Существенное значение имеет правильный

выбор материала и режима термической

обработки заготовки (вала). Для повышения

сопротивления усталости валов производят

упрочняющую обработку зон концентрации

напряжений (выточек, галтелей, шпоночных

канавок, резьбы и др.) путем обдувки

дробью, лучом лазера и т. п.

п.

68. Расчёт жёсткости

вала. Упругие

перемещения валов оказывают неблагоприятное

влияние на работу связанных с ними

соединений, подшипников, зубчатых колес

и других деталей : увеличивают концентрацию

контактных напряжений и износ деталей,

снижают сопротивление усталости деталей

и соединений, точность механизмов и т.

п. Большие перемещения сечений вала от

изгиба могут привести к выходу из строя

конструкции вследствие заклинивания

подшипников. Изгибная и крутильная

жесткость валов существенно влияет на

частотные характеристики системы при

возникновении изгибных и крутильных

колебаний. При проектировании валов

следует проверять прогибы и углы φ

поворота сечений, зависящих от требований,

предъявляемых к валу, и особенностей

его работы. Допустимые величины φ

Максимальный

прогиб вала не должен превышать (0,0002…

0,0003) L

(L

— расстояние между опорами),

а допустимый

прогиб под колесами составляет:

0,01m

— для цилиндрических и 0,005 m

— для конических, гипоидных и глобоидных

передач ( m

— модуль зацепления).

Допустимые

относительные углы закручивания валов

Ө

зависят от требований и условий работы

конструкции и лежат в пределах 0,20…1°

на 1 м

длины вала.

69. Общие сведения

о подшипниках скольжения. Подшипник

скольжения является парой вращения.

Состоит из опорного участка вала (цапфы)

и собственно подшипника 2, в котором

скользит цапфа. Их используют

в качестве опор валов и осей в

случаях,

когда применение подшипников качения

затруднено или невозможно по ряду

причин: 1)высокие вибрационные и ударные

нагрузки; 2) низкие и особо высокие

частоты вращения; 3)работа в воде,

агрессивных средах, 4)при отсутствии

или недостаточном смазывании ;

5)необходимость выполнения диаметрального

разъема; 6)отсутствие подшипников

качения требуемых диаметров и др.

Благодаря бесшумности , указанным выше

достоинствам, а также по конструктивным

и экономическим соображениям опоры

скольжения находят широкое применение

в паровых и газовых турбинах, двигателях

внутреннего сгорания, центробежных

насосах, центрифугах, металлообрабатывающих

станках, прокатных станах, тяжелых

редукторах и пр. По виду трения скольжения

По виду трения скольжения

различают: 1)подшипники сухого трения

— работают на твердых смазках или без

смазки; 2)подшипники граничного

(полужидкостного) трения; 3)подшипники

жидкостного трения; 4)подшипники с

газовой смазкой. По виду воспринимаемой

нагрузки подшипники подразделяют на:

1)радиальные — воспринимают радиальную

нагрузку; 2)упорные — воспринимают

осевые силы ; 3)радиально-упорные —

воспринимают радиальные и осевые

нагрузки. Обычно их функции выполняют

упорные подшипники, совмещенные с

радиальными. Цапфу, передающую радиальную

нагрузку, называют шипом — при расположении

ее в конце вала и шейкой — если она

находится в середине вала. Цапфу,

передающую осевую нагрузку, называют

пятой, а подшипник — подпятником. Рабочая

поверхность подшипников и цапф может

быть цилиндрической, конической и

шаровой формы . Конические и шаровые

подшипники применяются редко.

70. Особенности

работы подшипников скольжения. Условия

работы подшипников скольжения определяются

основными параметрами режима работы

(удельной нагрузкой р

и угловой скоростью ω цапфы), наличием

и типом смазочного материала,

физико-механическими характеристиками

контактирующих поверхностей. Для

Для

однотипных подшипников с одинаковым

соотношением размеров (диаметра d

и длины l

цапфы) потери на трение пропорциональны

коэффициенту

трения

f=2Tf/(Frd),

где Tf

— момент

трения в подшипнике; Fr

— радиальная сила (опорная реакция). В

подшипниках сухого трения

коэффициент трения обычно не слишком

значительно меняется в зависимости от

параметров режима работы.

В

подшипниках граничного трения

влияние параметров режима работы весьма

существенно. Коэффициент граничного

трения может достигать значений

0,2…0,3. Граничное трение сопровождается

износом контактирующих поверхностей.

Описанные условия работы типичны для

низкоскоростных подшипников с

периодической или недостаточной подачей

смазки и недопустимы для высокоскоростных

подшипников. С увеличением ω коэффициент

трения резко уменьшается в связи с

переходом трения в полужидкостное и

наличием одновременно граничной и

жидкостной смазки .Коэффициент

полужидкостного трения ниже, чем при

граничном трении. Однако режим

Однако режим

характеризуется нестабильными условиями

смазывания, так как повышение температуры

в зоне контакта уменьшает вязкость и

вызывает разрушение граничной пленки

и повышение коэффициента трения. Поэтому

работа подшипника с высокой угловой

скоростью в режиме полужидкостного

трения также опасна. Начиная с угловой

скорости ω=ωкр

при которой коэффициент трения f

= fmin,

вал отходит от подшипника («всплывает»),

смещается в направлении вращения,

занимая новое положение с меньшим

эксцентриситетом цапфы и подшипника.

Последующее увеличение приводит к

увеличению коэффициента трения в связи

с увеличением толщины слоя смазки и

ростом гидравлических потерь. При этом

вал удерживается на «масляном клине»

— осуществляется режим жидкостного

трения. Так как непосредственный контакт

отсутствует, то трение в подшипнике

определяется законами гидродинамики.

Коэффициент жидкостного трения не

превышает 0,005, и износ практически

отсутствует, потери на трение и

тепловыделение невелики. Условия

Условия

смазывания носят устойчивый характер.

Какое назначение карданного вала в автомобиле?

Приводной вал (также называемый карданным валом или карданным валом) представляет собой часть трансмиссии автомобиля, предназначенную для передачи усилия от трансмиссии к дифференциалу, который в этот момент передает это усилие на колеса для движения автомобиля. Карданный вал в основном используется для передачи сил между частями, которые изолированы на расстоянии, поскольку разные сегменты должны находиться в разных частях автомобиля. Автомобиль с передним расположением двигателя и задним приводом должен иметь длинный приводной вал, соединяющий заднюю ступицу с трансмиссией, поскольку эти детали находятся на противоположных сторонах автомобиля.

Карданные валы по-разному используются в различных транспортных средствах, сильно различаясь в транспортных средствах с безошибочным расположением переднего привода, полного привода и недавно упоминавшегося переднеприводного двигателя с задним приводом.

Из-за автомобиля с коротким карданным валом, под нагрузкой происходит недостаточное сцепление нагрузки скольжения с выходным валом коробки передач. Это позволяет скользящей нагрузке скручиваться и связываться. Во-вторых, ломается U-образный шарнир, из-за чего карданный вал начинает прогибаться.

Если у вас возникли проблемы с карданным валом и вы ищете специалиста по ремонту или замене карданного вала , закажите онлайн у нас с одним из наших обученных техников .

Важность звена стабилизатора поперечной устойчивости

Звенья стабилизатора поперечной устойчивости, также известные как тяги стабилизатора или стержневые звенья, соединяют левую и правую части подвески с любой стороной типичного стабилизатора поперечной устойчивости, изготовленного из пружинной стали, который напоминает подвеску Бар врезается в автомобиль. Стабилизатор поперечной устойчивости, возможно, становится неотъемлемым фактором, если подвеска на одной стороне автомобиля движется, а на противоположной стороне нет.

Например, когда автомобиль наезжает на лежачего полицейского во всю ширину дороги, подвеска укладывается одинаково с каждой стороны, стабилизатор практически поворачивается, не прогибается и не испытывает нагрузки на соединительные стержни. В любом случае, если одно колесо наезжает на лежачего полицейского, а другое нет, один конец стабилизатора поперечной устойчивости поднимается, наматывая штангу. Мощность, необходимая для искривления стержня, полностью передается через соединительные стержни, которые обычно представляют собой очень легкие металлические или пластиковые стержни с шаровыми шарнирами на одном или обоих концах.

Шаровые шарниры или втулки на обоих концах регулярно рушатся, что приводит к потере развития (люфту), который можно услышать как тряску или стук. В том случае, если этим пренебречь, а стабилизатор поперечной устойчивости действительно ломается, встречный ход оказывается совершенно недееспособным. Проблемы возникают, когда автомобиль резко входит в поворот, так как он будет двигаться значительно больше, чем ожидалось, вызывая реальную и опасную неуверенность. В этом случае тяга стабилизатора поперечной устойчивости будет считаться неисправностью ТО и, скорее всего, будет читаться как следующее в сертификате о проверке ТО: «шаровой шарнир тяги стабилизатора поперечной устойчивости чрезмерно изношен» или «втулки тяги стабилизатора поперечной устойчивости изношены».

В этом случае тяга стабилизатора поперечной устойчивости будет считаться неисправностью ТО и, скорее всего, будет читаться как следующее в сертификате о проверке ТО: «шаровой шарнир тяги стабилизатора поперечной устойчивости чрезмерно изношен» или «втулки тяги стабилизатора поперечной устойчивости изношены».

Когда следует заменить ремень ГРМ?

Крайне важно выполнять замену ремня ГРМ через интервалы пробега, рекомендованные производителем автомобиля. Каждый производитель уникален, но распространен, замена ремня ГРМ на автомобиле должна производиться каждые 60 000–100 000 миль. Предлагаемый диапазон для вашего автомобиля можно найти в руководстве по эксплуатации вашего автомобиля.

Поскольку ремень ГРМ изготовлен из эластичного материала/резины, он со временем изнашивается и, в конце концов, рвется. В тот момент, когда он сломается, двигатель перестанет работать или сегменты будут рассинхронизированы, что повредит двигателю.

Несвоевременная замена ремня ГРМ может привести к выходу двигателя из строя, поломке или искривлению клапанов, повреждению головки блока цилиндров или распределительного вала, а также повреждению поршня и стенки цилиндра. Это не тот случай, когда правильно думать: «Если в настоящее время это не вызывает у меня никаких проблем, не исправляйте это». Замените ремень ГРМ в соответствии с рекомендациями производителя, чтобы избежать сотни или даже тысяч фунтов на ремонт или замену двигателя.

Это не тот случай, когда правильно думать: «Если в настоящее время это не вызывает у меня никаких проблем, не исправляйте это». Замените ремень ГРМ в соответствии с рекомендациями производителя, чтобы избежать сотни или даже тысяч фунтов на ремонт или замену двигателя.

При замене ремня ГРМ мы рекомендуем использовать весь комплект ремня ГРМ. Приемлемо понимать, что комплект содержит все, что вам нужно для замены основных изнашиваемых деталей, помимо самого ремня ГРМ. В полный комплект входит ремень ГРМ, ролики, Натяжитель ремня ГРМ и прокладки.

Блог района залива AAMCO | Признаки неисправного или неисправного приводного вала

Приводной вал представляет собой стержнеобразный компонент, передающий крутящий момент от двигателя автомобиля к колесам. По сути, это вал, который приводит в движение ваше транспортное средство. Карданный вал передает крутящий момент между компонентами трансмиссии под разными углами. Важно, чтобы узел вала был гибким, потому что оси трансмиссии вибрируют вверх и вниз и перемещаются вбок при торможении и ускорении. Узел приводного вала состоит из; карданный вал, универсальные шарниры, скользящие шлицы и вилки.

Узел приводного вала состоит из; карданный вал, универсальные шарниры, скользящие шлицы и вилки.

КАК РАБОТАЕТ ПРИВОДНОЙ ВАЛ?

Важно отметить, что переднеприводные автомобили не имеют приводных валов. Трансмиссия и ось объединены в единый узел, называемый трансмиссией. Однако в полноприводных и заднеприводных автомобилях трансмиссия и мост являются отдельными узлами. Отсюда и карданный вал, который передает вращательное движение трансмиссии на ось.

Этот компонент имеет трубчатую конструкцию и обычно изготавливается из алюминия, стали или углеродного волокна, что обеспечивает его прочность и легкость.

НЕКОТОРЫЕ ОБЩИЕ ПРИЗНАКИ НЕИСПРАВНОСТИ ПРИВОДНОГО ВАЛА

Важно отметить, что карданный вал сам по себе редко выходит из строя. Однако из-за чрезмерного напряжения и коррозии в конечном итоге появляются признаки отказа.

1. СИЛЬНЫЕ ВИБРАЦИИ И ДОРОЖАНИЕ

Вибрации и дрожание являются наиболее частыми признаками неисправности карданного вала. Если втулки или U-образный шарнир изнашиваются, вы можете испытывать чрезмерную вибрацию карданного вала. Это также может произойти из-за того, что карданный вал не закреплен должным образом, или из-за дисбаланса узла. Чрезмерная вибрация карданного вала также может привести к износу других компонентов трансмиссии.

Если втулки или U-образный шарнир изнашиваются, вы можете испытывать чрезмерную вибрацию карданного вала. Это также может произойти из-за того, что карданный вал не закреплен должным образом, или из-за дисбаланса узла. Чрезмерная вибрация карданного вала также может привести к износу других компонентов трансмиссии.

2. НЕОБЫЧНЫЕ ШУМЫ

Необычные шумы являются еще одним признаком износа приводного вала. Если подшипники и втулки, поддерживающие приводной вал и карданные шарниры, выходят из строя или изнашиваются, это влияет на способность приводного вала нормально вращаться. Когда это произойдет, вы услышите скрежет, скрип, лязг и дребезжащие звуки. Если вы слышите какой-либо из этих шумов, очень важно, чтобы вы назначили встречу с нашими техническими специалистами в районе залива AAMCO.

3. ДЕРЖАНИЕ ПРИ РАЗГОНЕ

Испытываете ли вы значительное дрожание при ускорении с низкой скорости или из положения остановки? Это еще один ключевой признак неисправности компонентов карданного вала. Это может быть вызвано изношенным центральным подшипником или ослабленным карданным шарниром. Вы также можете услышать странные звуки, когда ваш автомобиль вздрагивает. Важно, чтобы наши специалисты в районе залива AAMCO проверили это как можно скорее.

Это может быть вызвано изношенным центральным подшипником или ослабленным карданным шарниром. Вы также можете услышать странные звуки, когда ваш автомобиль вздрагивает. Важно, чтобы наши специалисты в районе залива AAMCO проверили это как можно скорее.

4. ПРОБЛЕМЫ ПОВОРОТА

Если у вас возникают проблемы при поворотах, велика вероятность того, что ваш карданный вал изношен. Поврежденный карданный вал препятствует правильному вращению колес, что ограничивает ваш контроль над автомобилем. Это проблема безопасности, и ее необходимо срочно проверить в районе залива AAMCO.

Чтобы ваш карданный вал всегда был в хорошем рабочем состоянии, его необходимо хорошо смазывать. Отсутствие смазки может привести к повреждению карданного вала и его компонентов. Часто используемые карданные валы следует регулярно осматривать, поскольку они могут преждевременно изнашиваться из-за чрезмерных перемещений.

ПОЛУЧИТЕ ЛУЧШИЕ УСЛУГИ ПО РЕМОНТУ АВТОМОБИЛЯ И ПРИВОДНОГО ВАЛА В AAMCO BAY AREA

Карданные валы являются основным компонентом трансмиссии вашего автомобиля.