Содержание

основные элементы, источники питания, преимущества техники

Все

больше производителей напольного

транспорта в качестве основного принципа

деятельности выбирают заботу об

окружающей среде. Поэтому, по прогнозам

аналитиков, в скором будущем

электропогрузчики придут на замену

дизельным (бензиновым) моделям. Из чего

же состоит электропогрузчик, в чем его

главные преимущества?

Электрический

погрузчик относится

к типу складской техники, предназначенному

для погрузо-разгрузочных работ, поднятия,

перемещения, укладки, сортировки

различных грузов. В качестве основного

рабочего инструмента на складской

электропогрузчик устанавливлены вилы.

Помимо этого погрузчик может

агрегатироваться различными захватами

(в зависимости от перемещаемого груза),

траверсами, крюками, выдвижными вилами,

сталкивателями и т.д.

Электропогрузчики

находят применение преимущественно в

закрытых помещениях: цехи, вагоны,

закрытые склады, трюмы. Для использования

Для использования

этих машин на открытых пространствах

требуется твердое ровное покрытие. Они

могут эксплуатироваться при температуре

от -30 до +400С.

Производители

электрических погрузчиков выпускают

машины на трехопорном и четырехопорном

ходу.

Трехколесные

погрузчики в силу своей невысокой

устойчивости обладают грузоподъемностью

не более 2 тонн. Они снабжены управляемым

мостом, который может качаться вокруг

продольной оси относительно корпуса,

управляемое колесо в свою очередь

поворачивается вокруг вертикальной

оси на угол до 900.

Это позволяет уменьшить радиус поворота

данного типа погрузчиков, что дает им

такое преимущество как маневренность.

Наибольшую

популярность среди пользователей сыскал

четырехколесный электропогрузчик.

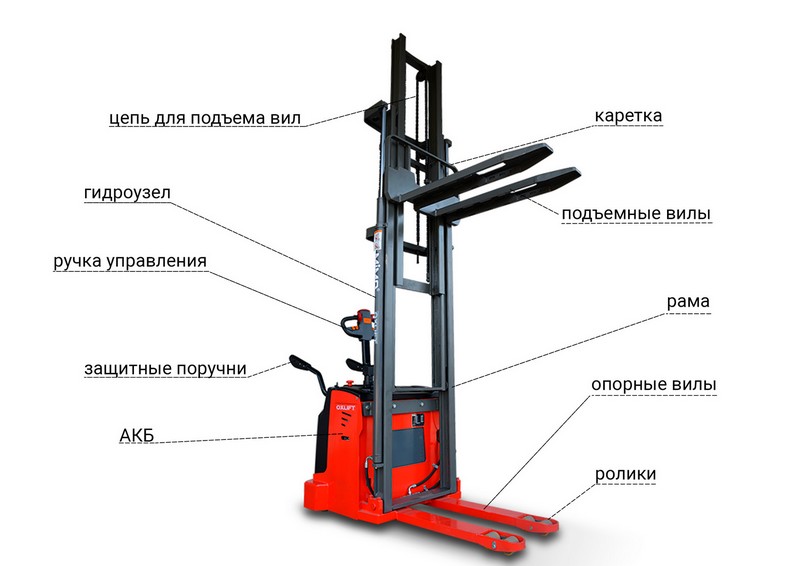

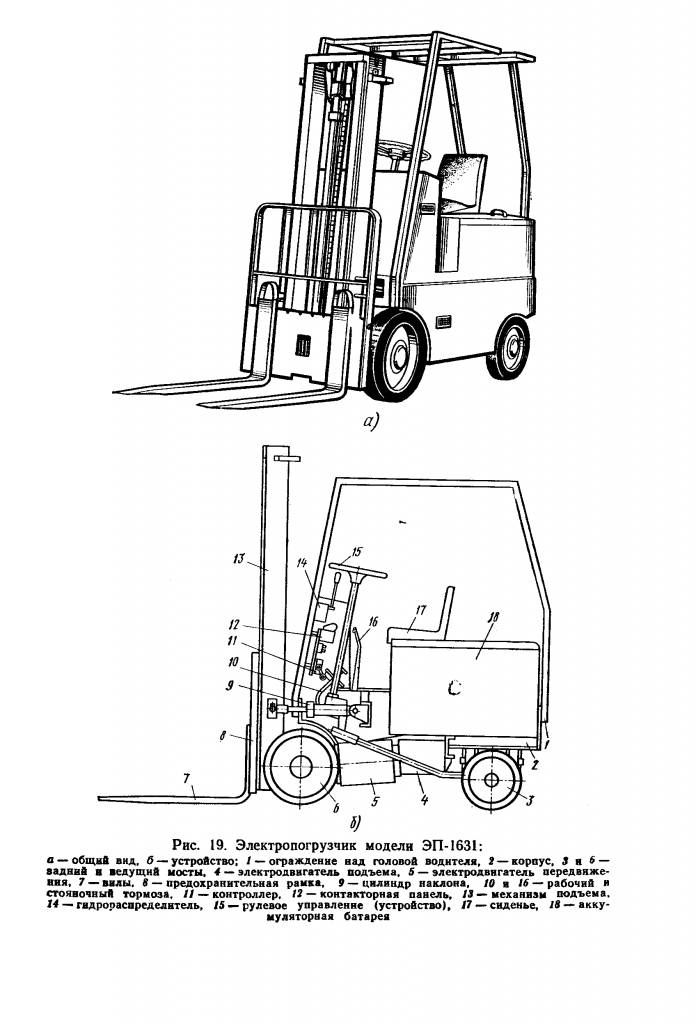

Основным

элементом устройства вилочного

электропогрузчика является рама, которая

опирается на передний и задний мосты,

где передний мост – ведущий, задний –

управляемый (прикреплен к раме с помощью

рессор). Гидроцилиндр на

Гидроцилиндр на

ведущем мосту обеспечивает присоединение

к раме шарнирно грузоподъемника, который

состоит из наружной и внутренней

(подвижной) рамы. Подвижная рама

передвигается вертикально относительно

основной. Основная рама может иметь

изначальный наклон вперед, равный 3-50,

и назад (до 100).

Возможность наклона грузоподъемника

вперед обеспечивает удобство захвата

груза вилами, а назад — повышает

устойчивость самого погрузчика при

передвижении с грузом. Органами управления

вилочного погрузчика могут выступать:

рулевая колонка с ручным тормозом,

рычаги, клавишные переключатели,

джойстик. Противовес, установленный в

задней части погрузчика (с противоположной

стороны от вил) обеспечивает устойчивость

погрузчика при работе с крупногабаритным,

тяжелым грузом. Четырехопорный

электропогрузчик уступает трехопорному

в маневренности, однако ее повышению

способствует раздельный привод ведущих

колес.

Самыми

ходовыми электропогрузчиками являются

машины грузоподъемностью от 0,25 до 5 тонн

(реже до 10 и более тонн).

Механизмом

передачи движения от электродвигателя

к передним колесам погрузчика

служит ведущий

мост.

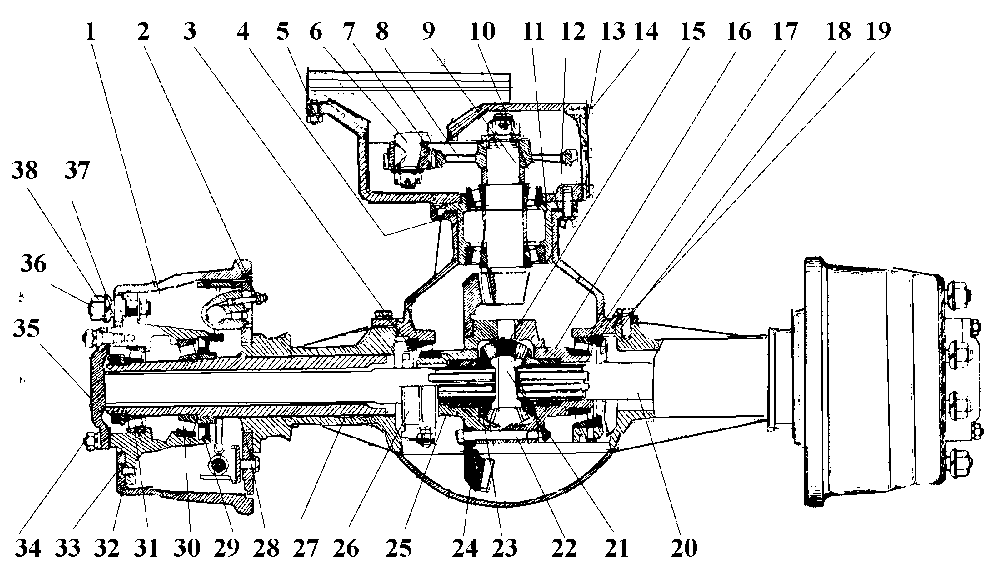

Электродвигатель

(5) болтами крепится к фланцу стальной

отливки картера ведущего моста. На конце

вала электродвигателя на шпонке

закреплена коническая шестерня (2),

которая находится в зацеплении с большой

шестерней (20), скрепленной с корпусом

дифференциала (21) заклепками. На два

роликовых подшипника (10) посажен корпус

дифференциала. В корпусе дифференциала

расположены две конические шестерни

(12) с хвостовиками и две малые шестерни

— сателлиты (13), сидящие на общем пальце

(15). Палец пропущен сквозь отверстия

корпуса дифференциала и закреплен

штифтом (14). В хвостовике шестерни (12)

имеется шлицевое отверстие, в которое

вставлена полуось (9), на другом конце

полуоси на шлицах посажена шестерня

(11), находящаяся в зацеплении с шестерней

(17), имеющей внутренние зубья. На чугунное

массивное колесо насажен бандаж (18) с

резиновой шиной, и заклепками скреплена

шестерня (17). При включении электродвигателя

При включении электродвигателя

крутящий момент через шестерни (2) и

(20), (12) и (17) передается ведущим колесам.

Общее передаточное число равно 17,

передаточное число в шестернях (2) и (20)

равно 4,56, а в шестернях (11) и (17) – 3,73.

Ведущее колесо посажено на два конических

роликовых подшипника (4), закрепленных

на неподвижной оси (8), запрессованной

в корпус картера. Подшипники ведущего

колеса закрыты чугунной крышкой (3).

Тормозные диски (1) с колодками прикреплены

к боковым фланцам ведущего моста. Опорой

ведущего вала (9) служит двухрядный

сферический подшипник (7), установленный

в неподвижном диске уплотнения (6). На

наружной поверхности диска уплотнения

в канавку трапециевидной формы заложено

войлочное кольцо, предохраняющее

внутреннюю полость ведущего колеса от

попадания пыли и вытекания смазки. На

верхней части картера (16) ведущего моста

имеется сапун (19) с качающейся крышкой.

Компоненты электропогрузчиков (ч. 2) – Склад и техника

Этой статьей наш журнал заканчивает публикацию глав из книги «100 лет вилочному погрузчику», выпущенной бельгийской компанией TVH (100 Years Forklift Trucks. Belgium: TVH Forklift Parts N.V., 2005), посвященных наиболее важным компонентам погрузчиков.

Belgium: TVH Forklift Parts N.V., 2005), посвященных наиболее важным компонентам погрузчиков.

Часть 1

Часть 2

Электродвигатель

Главным компонентом вилочного электропогрузчика, ответственным за производительность, безусловно, нужно считать силовой агрегат. В настоящее время в индустрии производства этого вида напольного транспорта явственно прослеживается тенденция к использованию двигателей переменного тока. С самого начала создания электропогрузчиков и до 1990-х годов в их конструкции применяли обычные двигатели постоянного тока (DC): достойной альтернативы им в тот период просто не было. Только после 1990 г. в промышленное производство погрузчиков почти одновременно пришли два новых типа двигателей: переменного тока низкого напряжения (АС-двигатель) и электродвигатель c независимым возбуждением (Separately Excited Motor, SEM). У SEM-агрегатов отсутствуют контакторы направления движения. Ослабление возбуждения для ускорения больше не нужно, и торможение осуществляется регенеративно. В изготовлении двигатель с независимым возбуждением мало отличается от обычного DC-двигателя. Кроме этого двигатель и управление в этом случае не должны специфически соответствовать друг другу, поэтому в традиционной промышленности производства погрузчиков АС-двигатель несколько отодвинут на второй план. Тем не менее с конца 1990-х конструкторы вновь обратили внимание на эту конструкцию электропривода. Действительно, АС-двигатели технологичны в изготовлении и имеют целый ряд определенных преимуществ. В частности, в них не используются угольные щетки, которые надо регулярно заменять вследствие истирания о коллектор. Поэтому такие двигатели не требуют обслуживания и могут быть сделаны герметичными, т. е. полностью защищенными от попадания в них пыли, грязи или влаги.

В изготовлении двигатель с независимым возбуждением мало отличается от обычного DC-двигателя. Кроме этого двигатель и управление в этом случае не должны специфически соответствовать друг другу, поэтому в традиционной промышленности производства погрузчиков АС-двигатель несколько отодвинут на второй план. Тем не менее с конца 1990-х конструкторы вновь обратили внимание на эту конструкцию электропривода. Действительно, АС-двигатели технологичны в изготовлении и имеют целый ряд определенных преимуществ. В частности, в них не используются угольные щетки, которые надо регулярно заменять вследствие истирания о коллектор. Поэтому такие двигатели не требуют обслуживания и могут быть сделаны герметичными, т. е. полностью защищенными от попадания в них пыли, грязи или влаги.

К тому же благодаря высокочастотному управлению АС-двигатели обеспечивают лучший возврат (рекуперацию) электроэнергии. Впервые такие двигатели стала применять на моделях своих вилочных погрузчиков с противовесом известная немецкая компания Still.

Электронные системы

Техника управления двигателем также полностью изменилась. С 1920-х по 1950-е годы при производстве погрузчиков применяют Carbon Pile – систему управления, которая состоит из нескольких угольных колец в качестве сопротивления и последовательно включает их в цепь питания двигателя движения. При нажатии на педаль скорости угольные кольца прижимаются, в результате чего уменьшается электрическое сопротивление и увеличивается скорость машины.

Следующей ступенью развития (с конца 1940-х до начала 1960-х годов) стал барабанный контроллер, который при нажатии педали скорости замыкал определенные участки металлического сопротивления. Благодаря изменению сопротивления регулировалась скорость вращения ротора двигателя. Другим техническим решением, которое нашло применение в 1950-е годы, стала система из многих выключателей, которые через микропереключатели педали скорости включали и отключали пусковое сопротивление с различными шагами. В начале 1960-х годов при производстве вилочных погрузчиков стали применять электронные системы управления на тиристорах или с выключателями нагрузки и SCR-управлением (Silicon Controlled Rectifier). Системы управления SCR сравнительно громоздкие, поскольку, чтобы включать или выключать в них главный тиристор, необходим комплексный контур с конденсаторами и индуктивной катушкой.

Системы управления SCR сравнительно громоздкие, поскольку, чтобы включать или выключать в них главный тиристор, необходим комплексный контур с конденсаторами и индуктивной катушкой.

В 1980-е годы сделан еще один важный шаг: начинается использование микропроцессоров, которые изобрели в 1971 г. Faggin, Hоff и Mazor. C внедрением микропроцессоров управление стало более компактным и быстродействующим. Микропроцессоры могут также быстрее обнаруживать отклонения в работе двигателя и тем самым быстрее выполнять необходимое регулирование. Был создан и выключатель нагрузки – биполярный транзистор. Вообще, транзистор изобрели в 1947 г. Bardeen, Brattain и Shockley, но до этого он не мог переключать высокое напряжение тяговых аккумуляторных батарей (АКБ). Новый выключатель нагрузки легче срабатывает, чем SCR-управление, ему не нужен комплексный контур включения главного тиристора. Система управления с биполярным транзистором к тому же меньше и дешевле. Правда, и она не лишена недостатков, один из которых – и достаточно существенный – то, что система может работать только при невысоком напряжении, не более 36 В. С появлением на рынке другого вида выключателя нагрузки – на основе силовых транзисторов со структурой металл-оксид-полупроводник MOSFET (Metal Oxid Silicon Field Effect Transistor) управление

С появлением на рынке другого вида выключателя нагрузки – на основе силовых транзисторов со структурой металл-оксид-полупроводник MOSFET (Metal Oxid Silicon Field Effect Transistor) управление

не только облегчилось, он и срабатывает очень быстро и без потерь энергии, его можно без проблем подключать параллельно и таким образом регулировать даже большое напряжение, а значит, применять на тяжелых вилочных погрузчиках. Выключатели MOSFET пригодны для регулировки напряжения АКБ до 96 В. В настоящее время для переключения такого высокого напряжения применяют другую технику – на основе биполярных транзисторов с изолированным затвором IGBT (Integrated Gate Bipolar Transistor). Она почти так же легко срабатывает, как MOSFET, и столь же надежна, как SCB-управление.

С внедрением этих технических новшеств системы управления стали компактней, эффективней, мощней и надежней, а их стоимость – ниже. Благодаря применению высокочастотной техники в зарядных устройствах АКБ можно заряжать за кратчайшее время до максимально больших значений тока. В частности, метод Pitstop позволяет провести зарядку во время обеденной паузы и других перерывов в работе погрузчика, а значит, АКБ можно эксплуатировать более продолжительное время или, наоборот, для выполнения той же работы может быть выбрана АКБ меньшей емкости.

В частности, метод Pitstop позволяет провести зарядку во время обеденной паузы и других перерывов в работе погрузчика, а значит, АКБ можно эксплуатировать более продолжительное время или, наоборот, для выполнения той же работы может быть выбрана АКБ меньшей емкости.

Применение электронных систем на вилочных погрузчиках с двигателем внутреннего сгорания (ДВС) прежде всего повышает производительность, безопасность, комфорт и удобство пользования машиной, поскольку электроника своевременно предупреждает о возникновении опасных ситуаций. Примерами таких систем может служить Curve Speed Reduction, разработанная немецкой компанией Jungheinrich (элемент безопасности, который улучшает устойчивость машины к опрокидыванию, снижая ее скорость в зависимости от угла поворота) или System for Active Sаfеtу (SAS) японского концерна Toyota. В системе SAS управление осуществляется электроникой на основе данных, поступающих от датчиков, например, высоты подъема груза, скорости движения и угла поворота машины. Как только значение какого-либо из параметров или их совокупности достигает критической величины, компьютер выдает сигнал на стопорение маятникового движения задней оси с помощью гидроцилиндра.

Как только значение какого-либо из параметров или их совокупности достигает критической величины, компьютер выдает сигнал на стопорение маятникового движения задней оси с помощью гидроцилиндра.

Электрические кабельные соединения сегодня также имеют принципиально иной вид. Благодаря новым разработкам в области электроники нашли применение схемы последовательной передачи информации. В конце XX столетия это привело к созданию шины обмена данных Can-bus, в которой вместо обычной многожильной кабельной стренги имеется всего два провода для связи и передачи цифровой информации и два провода для подвода напряжения (при использовании внешнего источника питания). Данные принимаются электронными системами вилочного погрузчика и в цифровой форме передаются по каналу связи. Каждый пакет данных имеет свой собственный, неизменный адресный код, который распознается «интеллектуальной» внешней станцией, благодаря чему информация попадает к нужной системе или узлу погрузчика, где включает освещение, увеличивает частоту вращения двигателя и т. п. Эти особенности Can-bus-систем предоставляют совершенно новые возможности получать дополнительную информацию, например, о сбоях в работе агрегатов или их перегрузке.

п. Эти особенности Can-bus-систем предоставляют совершенно новые возможности получать дополнительную информацию, например, о сбоях в работе агрегатов или их перегрузке.

Такие шины обмена данными повсеместно стали промышленным стандартом. Типичными примерами применения электроники на вилочных погрузчиках с ДВС стали система управления двигателем, основанная на Can-bus-системе, и электронное управление, которое сейчас входит в серийную комплектацию прежде всего тяжелых вилочных погрузчиков.

Шаccи

«Дай мне точку опоры, на которой я мог бы стоять, и я поверну землю», – говорил Архимед. Действительно, опора – основа любого рычажного механизма. Это в равной мере относится к вилочному погрузчику: от его фронтальной и боковой устойчивости напрямую зависят его грузоподъемность и предельно допустимые нагрузки. Необходимая динамическая устойчивость достигается в случае, если шасси и надстройка сконструированы так, что все колеса машины постоянно контактируют с дорожным покрытием. Для этого нужны как можно бo’льшая колесная база и как можно более низкий центр тяжести. По этой причине у современных вилочных погрузчиков при одинаковой длине шасси диаметр колес меньше, а колесная база больше по сравнению с прежними моделями. Электропогрузчики, у которых АКБ расположена непосредственно на шасси посередине колесной базы, имеют очень низкий центр тяжести и благодаря этому высокую устойчивость. Статистика конца 1990-х годов показывает, что около 25,3% всех смертельных случаев, связанных с работой на вилочных погрузчиках, вызвано их опрокидыванием и лишь 14,4% – падением груза. Именно поэтому норматив Европейского Союза EN 1726 ставит перед изготовителями весьма жесткие требования: чтобы снизить риск бокового и фронтального опрокидывания при нормальной работе, вилочные погрузчики должны пройти нормативные испытания на устойчивость и не иметь остаточных деформаций.

Для этого нужны как можно бo’льшая колесная база и как можно более низкий центр тяжести. По этой причине у современных вилочных погрузчиков при одинаковой длине шасси диаметр колес меньше, а колесная база больше по сравнению с прежними моделями. Электропогрузчики, у которых АКБ расположена непосредственно на шасси посередине колесной базы, имеют очень низкий центр тяжести и благодаря этому высокую устойчивость. Статистика конца 1990-х годов показывает, что около 25,3% всех смертельных случаев, связанных с работой на вилочных погрузчиках, вызвано их опрокидыванием и лишь 14,4% – падением груза. Именно поэтому норматив Европейского Союза EN 1726 ставит перед изготовителями весьма жесткие требования: чтобы снизить риск бокового и фронтального опрокидывания при нормальной работе, вилочные погрузчики должны пройти нормативные испытания на устойчивость и не иметь остаточных деформаций.

Наивысшие требования по безопасности предъявляют к вилочным погрузчикам большой грузоподъемности и машинам, которые используют для работ на открытых площадках. Для них жесткое сварное цельное шасси является обязательным стандартом исполнения. При этом двигатель, коробка передач и дифференциал должны быть установлены как можно ниже. Серьезным прогрессом в обеспечении устойчивости погрузчиков стала система активной стабилизации SAS (Sуstem for active Stability), которой оборудуют 7-ю серию погрузчиков фирмы Toyota. SAS превентивно срабатывает в ситуациях, когда погрузчику угрожает опрокидывание вбок, вперед или назад.

Для них жесткое сварное цельное шасси является обязательным стандартом исполнения. При этом двигатель, коробка передач и дифференциал должны быть установлены как можно ниже. Серьезным прогрессом в обеспечении устойчивости погрузчиков стала система активной стабилизации SAS (Sуstem for active Stability), которой оборудуют 7-ю серию погрузчиков фирмы Toyota. SAS превентивно срабатывает в ситуациях, когда погрузчику угрожает опрокидывание вбок, вперед или назад.

По сигналам от датчиков система анализирует, находится ли погрузчик в потенциально опасной ситуации, и при необходимости активирует функцию безопасности. Принцип работы сенсорного датчика, который используется для замеров отклонений машины в стороны, такой же, как спутниковой навигационной системы.

Аккумуляторные батареи

В процессе совершенствования электропогрузчиков их стали оснащать более тяжелыми АКБ, т. е. все большей емкости, поэтому производительность машин с появлением каждой новой модели постоянно возрастает. Так, предшествующие поколения вилочных погрузчиков оснащали АКБ емкостью 200 А·ч, а сегодня их комплектуют аккумуляторными батареями емкостью от 600 до 750 А·ч, что увеличивает их грузоподъемность и время работы без подзарядки. Что касается принципа действия АКБ, то здесь не было особых прорывов, однако сами изделия стали больше и мощнее. Можно отметить и прогpeсc, достигнутый в отношении сокращения времени зарядки и организации циркуляции жидкости в батарее. Электроника используется для превентивного контроля АКБ и позволяет контролировать температуру, уровень жидкости в ячейках, дефекты ячеек и потоки энергии. С помощью высокочастотных зарядных устройств АКБ можно за короткое время заряжать до очень больших значений тока.

Так, предшествующие поколения вилочных погрузчиков оснащали АКБ емкостью 200 А·ч, а сегодня их комплектуют аккумуляторными батареями емкостью от 600 до 750 А·ч, что увеличивает их грузоподъемность и время работы без подзарядки. Что касается принципа действия АКБ, то здесь не было особых прорывов, однако сами изделия стали больше и мощнее. Можно отметить и прогpeсc, достигнутый в отношении сокращения времени зарядки и организации циркуляции жидкости в батарее. Электроника используется для превентивного контроля АКБ и позволяет контролировать температуру, уровень жидкости в ячейках, дефекты ячеек и потоки энергии. С помощью высокочастотных зарядных устройств АКБ можно за короткое время заряжать до очень больших значений тока.

С 1990-х годов на рынке представлены батареи с циркуляцией кислоты. Благодаря прогрессу в технологии рекуперации теперь погрузчики могут работать более продолжительное время. Так, теперь АКБ сохраняет работоспособность в течение 8-часовой рабочей смены. Основной принцип не нов. Еще в 1980-е годы фирма Still создала систему, которая возвращала высвобождающуюся в процессе торможения погрузчика энергию обратно в аккумулятор. Таким образом может экономиться достаточно большой процент мощности АКБ.

Еще в 1980-е годы фирма Still создала систему, которая возвращала высвобождающуюся в процессе торможения погрузчика энергию обратно в аккумулятор. Таким образом может экономиться достаточно большой процент мощности АКБ.

В начале 1970-х годов фирма Clark, первый в мире изготовитель вилочных погрузчиков, реализовала возможность выбора между двумя значениями напряжения на вилочных погрузчиках с электроприводом. Это позволяет при необходимости передвигаться с большими скоростями, если оператор выберет режим максимальной мощности или режим экономии с пониженным энергопотреблением.

Перевод с немецкого Л. Цинцевича

Редакция «СиТ» благодарит Харальда Кёльпина, генерального директора ООО «Форклифттракс», за помощь в подготовке статьи

Часть 1

Часть 2

Электродвигатель вилочного погрузчика | Forklift Service

Основным принципом работы электродвигателя является закон магнетизма. Противоположные полюса притягиваются, а одноименные отталкиваются.

Что такое электродвигатель вилочного погрузчика?

Электродвигатель вилочного погрузчика представляет собой устройство, преобразующее электрохимическую энергию, вырабатываемую промышленной батареей, в механическую энергию. Электродвигатель вилочного погрузчика должен обеспечивать движение погрузчика вперед, назад, вверх и вниз, а также приводить в действие другие элементы, такие как гидравлические насосы и электрические компоненты.

Понимание деталей электродвигателя: правило магнетизма

Основным принципом работы электродвигателя вилочного погрузчика является закон магнетизма. Противоположные полюса притягиваются, а одноименные отталкиваются.

Представьте себе стержневой магнит, закрепленный на валу так, чтобы он мог вращать свои северный и южный полюса. Если вы направите другой магнит с одинаковыми полюсами на магнит, установленный на валу, он отодвинется, а противоположный полюс переместится к указывающему магниту.

Если перевернуть магнит на валу, он снова оттолкнется. Это метод электродвигателя вилочного погрузчика; однако в двигателе электрического вилочного погрузчика используется магнитное поле, создаваемое электрическим током, присутствующим в промышленной батарее. Когда проволока наматывается на железный сердечник, она создает магнитное поле и ведет себя так же, как обычный магнит. Это принцип конструкции электродвигателя вилочного погрузчика.

Это метод электродвигателя вилочного погрузчика; однако в двигателе электрического вилочного погрузчика используется магнитное поле, создаваемое электрическим током, присутствующим в промышленной батарее. Когда проволока наматывается на железный сердечник, она создает магнитное поле и ведет себя так же, как обычный магнит. Это принцип конструкции электродвигателя вилочного погрузчика.

Механизм вилочного погрузчика и работа электродвигателя

- Катушка возбуждения/статор действует как магнит в вашей руке. Ток течет по проводу в одном направлении, что определяет, что эта часть имеет фиксированные северный и южный полюса с возможностью отталкивать противоположные полюса.

- Коллектор/якорь представляет собой магнит, установленный на валу. Как и статор, он имеет магнитное поле, образующееся при подаче тока на обмотку провода. Поскольку он может вращаться, он будет двигаться, пытаясь согласовать разные полюса с полюсами статора.

- Щетки обеспечивают реверсивное действие, аналогичное вращению магнита на валу.

Действие этого переворота снова оттолкнуло вращающийся магнит, поскольку он попытался перестроить разные полюса по отношению к полюсам статора. Коммутатор постоянно меняет полярность ротора, так что он всегда будет действовать как полюс, противоположный фиксированным полюсам статора.

Действие этого переворота снова оттолкнуло вращающийся магнит, поскольку он попытался перестроить разные полюса по отношению к полюсам статора. Коммутатор постоянно меняет полярность ротора, так что он всегда будет действовать как полюс, противоположный фиксированным полюсам статора.

Эти действия производят плавную, но мощную и эффективную механическую энергию или число оборотов в минуту (об/мин). В вилочном погрузчике двигатель соединен напрямую с ведущей осью — здесь нет трансмиссии или ведущего вала. Таким образом, шлицевой или рифленый конец якоря приводит в движение шестерню на оси, регулируя скорость и мощность в соответствии с током, поступающим от цепи ускорителя электрической системы.

Некоторые электродвигатели вилочных погрузчиков могут работать с батареями на 36 или 48 вольт. 36-вольтовая батарея способна справиться с большинством задач; однако, когда необходимы более высокие скорости движения и подъема или когда вилочный погрузчик должен работать дольше, к тому же двигателю можно подключить 48-вольтовую батарею.

Полупроводниковые средства управления моторизованным вилочным погрузчиком

Двигатель электрического вилочного погрузчика является частью электрической системы, которая управляется выпрямителем с кремниевым управлением (управление SCR) или транзисторным управлением. Блок управления является «мозгом» электрического вилочного погрузчика и управляет несколькими функциями:

- Управляет количеством тока, подаваемого от аккумулятора к приводным двигателям через цепи ускорителя.

- Дополнительные полупроводниковые элементы управления доступны для управления током в контурах гидравлического насоса для рулевого управления с усилителем и/или подъема, наклона и вспомогательных операций.

В настоящее время большинство полупроводниковых элементов управления имеют диагностические возможности, которые позволяют элементу управления отображать код неисправности в случае возникновения проблемы. Кроме того, технические специалисты могут запрограммировать их по индивидуальному заказу, чтобы разрешить изменение производительности погрузчика для удобства оператора.

Есть вопросы о двигателе электропогрузчика? Свяжитесь с ProLift для обслуживания и поддержки запасных частей!

Свяжитесь с ProLift

Ресурсный центр Статьи

Двигатель электрического вилочного погрузчика

Что такое двигатель электрического вилочного погрузчика? Электродвигатель вилочного погрузчика — это устройство, которое преобразует электрохимическую энергию, вырабатываемую промышленным аккумулятором, в механическую энергию. Электродвигатель вилочного погрузчика должен обеспечивать движение погрузчика вперед, назад, вверх и вниз, а также приводить в действие другие элементы, такие как гидравлические насосы и электрические компоненты. […]

Читать далее »

Решения для узкопроходных вилочных погрузчиков, планирование и проектирование складов

По мере того, как все больше компаний испытывают рост, они изучают варианты увеличения паллетомест и складских помещений. Эти решения могут варьироваться от дополнительных стеллажей для поддонов до расширения или переезда на новый объект. В этой статье ProLift представляет обзор узкопроходных вилочных погрузчиков и то, как выбор оборудования может увеличить объем складских помещений. Отрасли: […]

Эти решения могут варьироваться от дополнительных стеллажей для поддонов до расширения или переезда на новый объект. В этой статье ProLift представляет обзор узкопроходных вилочных погрузчиков и то, как выбор оборудования может увеличить объем складских помещений. Отрасли: […]

Читать далее »

Обзор электрических вилочных погрузчиков для продажи, моделей, областей применения, преимуществ и технического обслуживания

Электрические вилочные погрузчики в настоящее время доминируют на рынке США, на них приходится 70% вилочных погрузчиков, закупленных и запущенных в производство. В этой статье освещаются идеальные отрасли и области применения, ассортимент продукции и основные преимущества парка электрических вилочных погрузчиков. Отрасли: дистрибуция, складское хозяйство и производство пищевых продуктов В течение нескольких десятилетий вилочные погрузчики с двигателем внутреннего сгорания (ДВС) считались […]

Читать далее »

См. Ресурсный центр ProLift

6 Основные преимущества электрических вилочных погрузчиков

За последние несколько лет произошли изменения в типе оборудования, которое компании используют для погрузочно-разгрузочных работ. В поисках замены двигателей внутреннего сгорания (ДВС) или использования вместе с ними вилочные погрузчики с электроприводом становятся все более популярными. От обеспечения высокой эффективности и универсальности до заботы об окружающей среде и более низкой совокупной стоимости владения — электрические двигатели обладают целым рядом преимуществ.

В поисках замены двигателей внутреннего сгорания (ДВС) или использования вместе с ними вилочные погрузчики с электроприводом становятся все более популярными. От обеспечения высокой эффективности и универсальности до заботы об окружающей среде и более низкой совокупной стоимости владения — электрические двигатели обладают целым рядом преимуществ.

Если вы планируете инвестировать в новую машину или парк и нацелились на альтернативу автомобилям с дизельным или газовым двигателем, вы можете рассчитывать на широкий спектр преимуществ.

Читайте дальше, чтобы узнать о 6 ключевых преимуществах, которые вы можете получить, перейдя на электрические вилочные погрузчики.

1. Забота об окружающей среде

Вилочные погрузчики с электроприводом значительно сокращают выбросы углекислого газа. Фактически, они производят нулевые выбросы, что значительно сводит к минимуму ваше воздействие на окружающую среду. Это очень важный фактор, который следует учитывать, когда вы думаете о текущем состоянии планеты и фокусируетесь на более устойчивой работе.

Здесь не только здоровье планеты. Благодаря отсутствию выхлопных газов или токсичных газов в закрытом помещении электрические вилочные погрузчики также более безопасны для оператора и тех, кто работает в непосредственной близости.

Электрические вилочные погрузчики используют литий-ионные или свинцово-кислотные батареи. Оба этих типа аккумуляторов являются перезаряжаемыми, что повышает энергоэффективность на 30%. И, как следует из названия, свинцово-кислотные батареи в основном состоят из свинца, который можно перерабатывать.

Устойчивые решения становятся все более важным приоритетом для многих людей и организаций в нынешних условиях, и переход на электромобили — это шаг в правильном направлении.

Читайте также: Зарядная станция для аккумуляторов вилочных погрузчиков Объяснение требований к электропитанию

2. Снижение шумового загрязнения

Электромобили производят меньше шума, чем традиционные двигатели внутреннего сгорания, что делает вашу работу намного тише. Более тихая среда позволяет операторам легче общаться друг с другом, а также снижает риск получения травм. Хотите верьте, хотите нет, но при повседневном использовании громкий шум традиционного двигателя может вызвать головную боль, стресс и усталость — это лишь краткосрочные эффекты. Длительное воздействие громких шумов, например, на складе или на заводе, может привести к повреждению или даже полной потере слуха.

Более тихая среда позволяет операторам легче общаться друг с другом, а также снижает риск получения травм. Хотите верьте, хотите нет, но при повседневном использовании громкий шум традиционного двигателя может вызвать головную боль, стресс и усталость — это лишь краткосрочные эффекты. Длительное воздействие громких шумов, например, на складе или на заводе, может привести к повреждению или даже полной потере слуха.

Такие машины, как 3- и 4-колесный электрический вилочный погрузчик TCM с противовесом 48 В, FB/FTB14-20(L)-E3, оснащены малошумной коробкой передач, что улучшает слуховые условия как для водителей, так и для окружающих.

3. Универсальность

Вилочные электропогрузчики можно использовать как внутри, так и снаружи помещений. Преимущество электрических грузовиков с нулевым уровнем выбросов означает, что они не выделяют паров, что делает их идеальным дополнением как для складов, так и для заводов. Кроме того, они очень маневренны — их маленькое шасси обеспечивает малый радиус поворота и упрощает перемещение в ограниченном пространстве, например, в складских проходах.

В то время как вилочные погрузчики с двигателем внутреннего сгорания (ДВС) в целом больше подходят для использования на открытом воздухе, электрические транспортные средства прочны и с годами значительно усовершенствовались, что делает их очень стабильными и эффективными при работе на открытом воздухе. Они также оптимизированы для любых погодных условий, так как многие автомобили оснащены закрытой кабиной, отоплением, кондиционером и дополнительными фарами, которые освещают автомобиль, его окрестности и грузы. Высококачественное освещение дает операторам четкую видимость и полную осведомленность при позиционировании и погрузке, а также помогает убедиться, что люди поблизости знают о присутствии грузовика.

Читайте также: Как наша линейка электрических противовесов обеспечивает безопасность оператора

4. Эргономичный дизайн

- Здоровье, безопасность и комфорт. Это три фактора, которые необходимы операторам, чтобы чувствовать себя счастливыми и уверенными на работе.

По сравнению с альтернативными грузовыми автомобилями электрические вилочные погрузчики обеспечивают операторам более высокое качество вождения, что позволяет сократить время простоя, оптимизировать эффективность и повысить уровень удовлетворенности сотрудников.

По сравнению с альтернативными грузовыми автомобилями электрические вилочные погрузчики обеспечивают операторам более высокое качество вождения, что позволяет сократить время простоя, оптимизировать эффективность и повысить уровень удовлетворенности сотрудников.Многие электромобили теперь оснащены первоклассными эргономичными элементами управления, такими как:

— Подпружиненное гидравлическое управление кончиками пальцев

— Регулируемые подлокотники для обеспечения идеальной анатомической поддержки и свободы движений

— Педали, расположенные и расположенные под углом для уменьшения усталости, независимо от роста водителя или размера ноги

— Плавающие рулевые колеса с регулируемой высотой и угол поворота для улучшения осанки

— Thumbwh - Угловой дроссель для лучшего контроля скорости

Эргономика электромобилей позволяет с легкостью перевозить грузы любых размеров и конфигураций. Эти автомобили также излучают меньше вибраций и имеют улучшенные тормозные системы.

Эргономические характеристики вилочных погрузчиков с электроприводом повышают безопасность операторов, оборудования, грузов и окружающей среды.

Эргономические характеристики вилочных погрузчиков с электроприводом повышают безопасность операторов, оборудования, грузов и окружающей среды.Читайте также: Новая электрическая тележка LLR со стояночной тележкой

5. Меньше обслуживания

Благодаря меньшему количеству механических компонентов электропогрузчики требуют меньше обслуживания, их проще и дешевле обслуживать. Они не требуют регулярной дозаправки жидкостей, таких как охлаждающие жидкости и моторное масло, и вероятность поломки у них ниже, чем у автомобилей с дизельным или бензиновым двигателем.

Меньше обслуживания также означает снижение эксплуатационных расходов и увеличение времени безотказной работы, что способствует снижению общей стоимости владения (TCO).

6. Снижение совокупной стоимости владения

В целом электрическое погрузочно-разгрузочное оборудование более рентабельно, чем его бензиновые или дизельные аналоги. Необходимо отметить первоначальные затраты, но полученная долгосрочная экономия затрат значительна, и ее нельзя упускать из виду. Мало того, электрические вилочные погрузчики имеют гораздо более длительный срок службы.

Мало того, электрические вилочные погрузчики имеют гораздо более длительный срок службы.

Как и во многих других компаниях, главным приоритетом для вас, вероятно, является топливная экономичность. Эффективная работа снижает затраты на топливо и время простоя, а также снижает воздействие на окружающую среду. Преимущество транспортных средств с электроприводом в том, что они не требуют топлива, что означает отсутствие затрат на топливо, трудоемких заправок или дорогостоящего вентиляционного оборудования. Кроме того, как упоминалось выше, электрические машины требуют минимальной замены деталей и технического обслуживания, что значительно снижает эксплуатационные расходы.

Конечно, вы должны учитывать первоначальную стоимость автомобиля, которая, как правило, выше, чем у автомобилей, работающих на пропане, однако в долгосрочной перспективе они оказываются значительно более рентабельными. У вас должен быть бюджет на установку зарядных станций для транспортных средств, но после установки электричество дешевле, более эффективно в управлении, чем топливо, и предлагает бесчисленные преимущества.

Действие этого переворота снова оттолкнуло вращающийся магнит, поскольку он попытался перестроить разные полюса по отношению к полюсам статора. Коммутатор постоянно меняет полярность ротора, так что он всегда будет действовать как полюс, противоположный фиксированным полюсам статора.

Действие этого переворота снова оттолкнуло вращающийся магнит, поскольку он попытался перестроить разные полюса по отношению к полюсам статора. Коммутатор постоянно меняет полярность ротора, так что он всегда будет действовать как полюс, противоположный фиксированным полюсам статора. По сравнению с альтернативными грузовыми автомобилями электрические вилочные погрузчики обеспечивают операторам более высокое качество вождения, что позволяет сократить время простоя, оптимизировать эффективность и повысить уровень удовлетворенности сотрудников.

По сравнению с альтернативными грузовыми автомобилями электрические вилочные погрузчики обеспечивают операторам более высокое качество вождения, что позволяет сократить время простоя, оптимизировать эффективность и повысить уровень удовлетворенности сотрудников. Эргономические характеристики вилочных погрузчиков с электроприводом повышают безопасность операторов, оборудования, грузов и окружающей среды.

Эргономические характеристики вилочных погрузчиков с электроприводом повышают безопасность операторов, оборудования, грузов и окружающей среды.