Содержание

Нанесение покрытия из бронзы 🔨 — услуги инженерии поверхности в Санкт-Петербурге.

- Главная

- Услуги компании Плазмацентр

- Нанесение покрытий

- Нанесение покрытия из бронзы

/

/

/

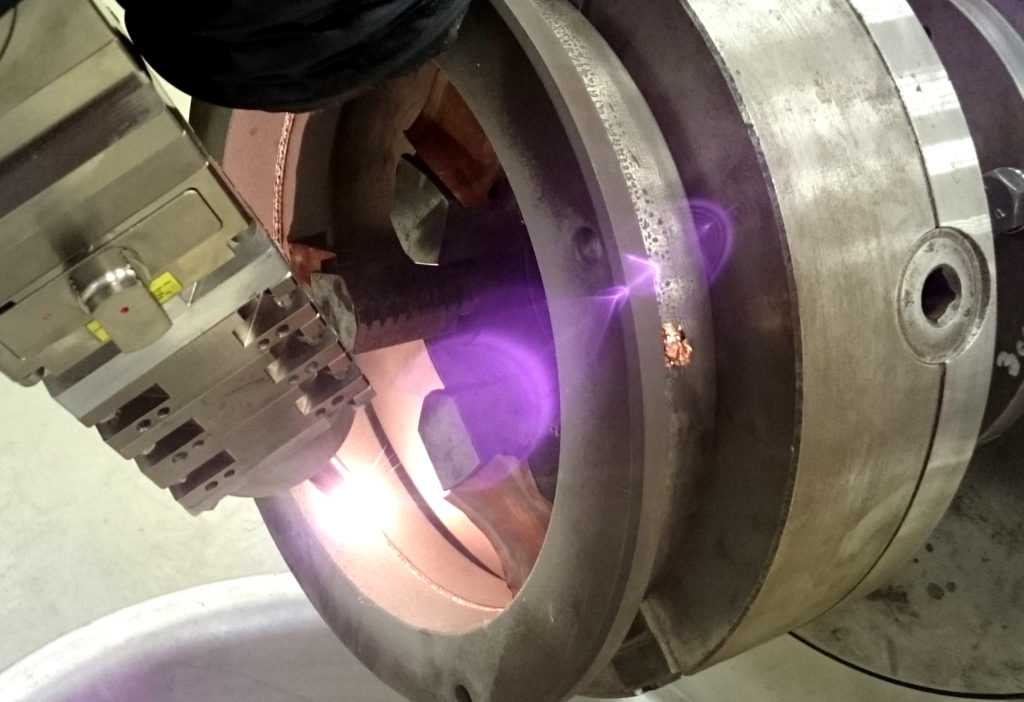

Бронзу чаще всего наносят на изделия методами плазменного или газопламенного напыления. Основное применение это получение антифрикционного покрытия. Порошки из бронзы наносят на поверхности как чугунных деталей, так и деталей из алюминиевого сплава. Предварительно наносится термореагирующий подслой Al-Ni.

Мы предлагаем нанесение антифрикционных бронзовых покрытий с использованием следующих технологий:

- Плазменное напыление,

- Газопламенное напыление,

- Детонационное напыление,

- Высокоскоростное напыление.

Технология нанесения бронзового покрытия:

- Подготовка поверхности – абразиво-струйная обработка.

- Нанесения термореагриующего подслоя.

- Нанесение покрытия с использованием порошка бронзы.

- Механическая обработка до требований чертежа.

Возможно использование бронзовых порошков с различными добавками, для получения покрытий обладающих помимо антифрикционных свойств, дополнительными свойствами, такими как:

- повышенное сопротивление абразивному изнашиванию;

- эрозионная и кавитационная устойчивость при низких и повышенных температурах;

- высокая прочность сцепления покрытий на сдвиг

- быстрая прирабатываемость покрытия;

- сопротивление коррозии;

- пластичность;

- стойкость в морской и пресной воде;

- хорошая обрабатываемость;

- повышенные упругие свойства;

- высокие антифрикционные свойства при работе в условиях

- повышенного давления и больших скоростей скольжения;

- повышенная теплопроводность;

- повышенная твердость, прочность и износостойкость;

- противозадирные плотные покрытия на резьбовых соединениях труб;

- высокая электротеплопроводность и теплостойкость.

Применение покрытий из бронзы, на какие изделия выполняют напыление бронзы:

- Втулки, подшипники;

- Маслоуплотнительные кольца;

- Подшипники скольжения;

- Корпусные элементы насосов, компрессоров, двигателей;

- Запорная арматура;

- Детали двигателей, коробок передач;

- Поршень, ползун, шток и другие.

Фото

Видео

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Порошок бронзы, порошок латуни. Полема

Публикации

02.06/2021

ПОЛЕМА: производство геттеров для проекта ЦКП «СКИФ»

Изучение газопоглощающих свойств геттерных насосов по различным газам

Подробнее

19.09/2018

ПОЛЕМА: передовые разработки для экстремальных температур и агрессивных сред

«ПОЛЕМА» выводит на рынок новые материалы, которые показывают стабильность физико-механических характеристик при температурах, критичных для традиционных материалов.

Подробнее

Документы

Сертификат ISO 9001:2015 (0.412 мб)

Свидетельство НАКС об аттестации материала ПР-10Х18Н9М5С5Г4Б (0. 611 мб)

611 мб)

Свидетельство НАКС об аттестации материала ПР-НХ16СР-У (0.592 мб)

»

Главная » Продукция » Металлические порошки » Бронзы, латуни

Изделия из порошкового материала

Применение

Порошки меди, бронз, латуней используются в производстве фильтров, деталей машин (подшипники скольжения) методом спекания, для нанесения износостойких, антифрикционных, коррозионностойких и противозадирных покрытий — для восстановления и упрочнения деталей машин горно-металлургической промышленности, автомобильного, трамвайно-троллейбусного и судового транспорта, энергетического и нефтегазового оборудования, а также для напыления декоративных покрытий.

Бронза (порошок).

Латунь (порошок).

Марки, способ получения, химический состав и свойства

|

Марки |

Способ получения |

Номинальный состав, свойства |

|

ПР-М2 |

Распыленный газом или водой порошок меди |

Cu Fe<0,2 Ni<0,04 Zn<0,05 Sn<0,05 Получение изделий методом прессования — спекания.  Наполнитель порошковых композиций Наполнитель порошковых композиций |

|

ПРВ-БрЖ3 |

Распыленный водой порошок бронзы для изготовления деталей |

Cu3 Fe0,5 Zn0,1 Si Хорошая прессуемость. Насыпная плотность 3,2-3,6; 3,6-4,1 г/см3 |

|

ПР-БрАЖНМц 8,5-4-5-1,5 |

Распыленный газом порошок бронзы для покрытий |

Cu Al8,5 Fe4 Ni5 Mn1,5 Антифрикционные свойства, повышенное сопротивление абразивному изнашиванию, эрозионная и кавитационная устойчивость, высокая прочность сцепления покрытий на сдвиг |

|

ПР-БрАЖНМц 8,5-1,5-5-1,5 |

Распыленный газом порошок бронзы для покрытий |

Сu Al 8,5 Fe1,5 Ni5 Mn1,5 Антифрикционные свойства, сопротивление абразивному изнашиванию, эрозионная и кавитационная устойчивость при низких и повышенных температурах, высокая прочность сцепления покрытий, быстрая прирабатываемость покрытия |

|

ПР-БрА9 |

Распыленный газом порошок бронзы для покрытий |

Cu Al9 Антифрикционные свойства с хорошим сопротивлением коррозии и пластичностью |

|

ПР-БрАМц 9-2 |

Распыленный газом порошок бронзы для покрытий |

Cu Al9 Mn2 Антифрикционные свойства, сопротивление изнашиванию за счет упрочения марганцем, высокая коррозионная стойкость |

|

ПР-БрКМц 3-1 |

Распыленный газом порошок бронзы для покрытий |

Cu Si3 Mn1,3 Антифрикционные свойства, коррозионная стойкость в морской и пресной воде, хорошая обрабатываемость, повышенные упругие свойства |

|

ПР-БрС30 |

Распыленный газом порошок бронзы для покрытий |

Сu РbЗ О Высокие антифрикционные свойства при работе в условиях повышенного давления и больших скоростей скольжения, повышенная теплопроводность |

|

ПР-БрАЖ 9,5-1 |

Распыленный газом порошок бронзы для покрытий |

Cu Al9,5 Fe1 Антифрикционные свойства с хорошим сопротивлением коррозии и повышенными механическими свойствами |

|

ПРВ-БрО4 ПРВ-БрО10 ПРВ-БрО20 |

Распыленные водой порошки бронз для изготовления деталей методом ПМ |

Cu Sn4 CuSn10 CuSn20 Хорошая прессуемость.  Размер частиц: основная фракция 0-160 мкм. Насыпная плотность 3,5-4,5 г/см3 |

|

ПР-БрО15 |

Распыленный порошок бронзы для изготовления деталей методом ПМ |

Cu Sn15 Основная фракция – менее 40 мкм. Насыпная плотность ≥ 3,8 г/см3 |

|

ПР-БрОФ 8-0,3 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn8 P0,3 Антифрикционные свойства, повышенные твердость, прочность, износостойкость и коррозионная стойкость, улучшенная обрабатываемость |

|

ПР-БрОФ 10-1 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn10 P1 Отличные антифрикционные и упругие свойства, повышенные твердость, износостойкость и коррозионная стойкость, улучшенная обрабатываемость, хорошая спекаемость при изготовлении фильтров методом ПМ |

|

ПР-БрО5Ц5С5 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn5 Zn5 Pb5 Высокие антифрикционные свойства, улучшенные технологические свойства (обрабатываемость), коррозионная стойкость.  Противозадирные, плотные покрытия на резьбовых соединениях труб Противозадирные, плотные покрытия на резьбовых соединениях труб |

|

|

Распыленные водой порошки бронз для изготовления деталей методом ПМ |

Cu Sn5 Zn5 Pb5 Cu Sn4 Zn8 Pb5 Прессуемый порошок для изготовления подшипников скольжения и термокомпенсаторов.Размер частиц: 0 -160 мкм, насыпная плотность 3,6-3,9 г/см3, уплотняемость >7,9 г/см3 при давлении 600 МПа. |

|

ПР-БрО7С10 |

Распыленный газом порошок бронзы для покрытий |

Сu Sn7 Pb10 Zn1 P<0,5 Fe<0,5 Антифрикционные и улучшенные технологические свойства в покрытиях на втулках (подшипниках), маслоуплотнительных кольцах. Сопротивление кавитации |

|

ПР-БрО10С 10-10 |

Распыленный газом порошок бронзы для покрытий |

Сu Sn10 Pb10 Высокие антифрикционные и коррозионностойкие свойства в условиях высокого давления и больших скоростей скольжения |

|

ПР-БрОС 10-1,5 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn1O Pb1,5 Антифрикционные свойства, коррозионная стойкость, износостойкость при высоких давлениях |

|

ПР-БрО4Ц4С17 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn4 Zn 4 Pb17 Высокие антифрикционные свойства, устойчивость к коррозии в наплавленных покрытиях, хорошая обрабатываемость |

|

ПР-БрОН 8,5-3 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn8,5 Ni3 Si1 Антифрикционные, коррозионностойкие и износостойкие свойства, хорошая притираемость в парах скольжения и прочность сцепления покрытий на сдвиг, невысокая маслоемкость покрытия |

|

ПР-БрОл8НСР |

Распыленный газом порошок бронзы для покрытий |

Cu Sn8 Ni Si B Самофлюсующиеся свойства.  Износостойкие фрикционные покрытия на деталях из медных сплавов, стали и чугуна, HRB140-160 Износостойкие фрикционные покрытия на деталях из медных сплавов, стали и чугуна, HRB140-160 |

|

ПР-БрХ |

Распыленный газом порошок бронзы для покрытий |

Cu Cr1 Износостойкость в сочетании с высокой электро- теплопроводностью и теплостойкостью |

|

ПРВ-ДЗ0 |

Распыленный водой порошок псевдосплава на основе меди |

Fe Cu30 Прессуемый порошок для изготовления конструкционных деталей и композитов методом ПМ. Демпфирующие свойства, коррозионная стойкость |

|

ПРВ-Л63 ПРВ-Л70 ПРВ-Л80 ПРВ-Л90 |

Распыленные водой порошки латуней для изготовления деталей методом ПМ |

Cu Zn37 0-100 мкм, 0-200 мкм и др.  Cu Zn30 0-280 мкм, н.пл. 3-3,5 г/см3 Cu Zn21 0-280 мкм, н.пл. 3,2-3,6 г/см3 Cu Zn10 0-280 мкм, н.пл. 3,05-3,55 г/см3 .Текучесть <35 с |

|

ПР-Л63 |

Распыленный газом порошок латуни для покрытий |

Cu Zn37 Высокая прочность и износостойкость в покрытиях |

Преимущества

Широкий выбор сплавов для решения различных задач в области восстановления и упрочнения деталей механизмов и оборудования методами газотермического напыления и наплавки, создания эффективных износостойких антифрикционных и фрикционных покрытий.

Достаточно широкий выбор распыленных водой высокого давления прессуемых материалов на медной основе для изготовления деталей конструкционного назначения, а также для использования в качестве наполнителей композитов и красок.

Широкий выбор размеров частиц для различного применения: менее 40 (45), 20-63, 40-100, 40-60, 63-125, 100-280, 140-315, 160-280, 280-400, 50-315 мкм. По согласованным пожеланиям заказчиков порошки изготавливаются с другими размерами частиц.

Порошки, предназначенные для покрытий, наносятся плазменным или газопламенным напылением (тонкие фракции) и плазменной наплавкой (крупные фракции) на сталь с использованием ацетилена, пропан-бутана, сжатого воздуха, а также газодинамическими методами.

Наверх

Печать страницы

Мы используем cookie-файлы

АО «Полема» использует cookie-файлы для улучшения работы и пользования сайта http://www.polema.net/.

Более подробную информацию о Политике АО «Полема» по работе с cookie-файлами можно найти здесь,

о Политике обработки и обеспечения безопасности персональных данных в АО «Полема» можно узнать здесь.

Продолжая пользоваться сайтом http://www.polema. net/, Вы подтверждаете, что были проинформированы об использовании cookie-файлов сайтом http://www.polema.net/ и согласны с Политикой АО «Полема» по работе с cookie-файлами.

net/, Вы подтверждаете, что были проинформированы об использовании cookie-файлов сайтом http://www.polema.net/ и согласны с Политикой АО «Полема» по работе с cookie-файлами.

Вы можете отключить cookie-файлы в настройках Вашего браузера.

Узнайте о бронзовом покрытии

Специалисты по реставрации зданий

вернуть историческим зданиям былое великолепие. Часть этого процесса

включает в себя восстановление старых бронзовых светильников. В большинстве настроек восстановления вы

следует использовать оригинальные светильники или светильники того же периода. Если те

фикстуры недоступны, вам нужен способ заставить текущие фикстуры выглядеть

античный. Бронзовое покрытие — один из способов добиться этого.

Бронза

Бронза представляет собой металлический сплав. База

металл почти всегда представляет собой медь, смешанную с оловом. Могут быть добавлены другие металлы,

как цинк или никель. Добавки этих других металлов изменяют свойства

металла. Металл более поддающийся обработке, жесткий или твердый в зависимости от того, что

дополнительные металлы находятся в смеси, и общий процент дополнительного

металлов всей смеси.

Бронзирование

Бронзирование — это гальваническое покрытие

процесс. В процессе используется электричество для создания тонкого слоя гальванического материала.

над предметом. Хотя не все металлы можно использовать в качестве гальванического материала,

бронза — это один из металлов, который может, как и другие металлы, такие как золото, серебро и латунь. Большинство

металлы не имеют проблем с гальванопокрытием ни для внешнего вида, ни для защиты

предмета или реставрация предмета.

Процесс гальваники

Процесс гальванического покрытия металлов

довольно просто. Это также относительно быстро, в зависимости от того, какая толщина вам нужна.

бронзовый слой должен быть. Если вам просто нужен намек на бронзу на вашем изделии, это

нужно всего несколько минут. Однако, если ваша заготовка нуждается в хорошем толстом слое

бронзы, может потребоваться час или больше, чтобы нанести правильную толщину слоя

на место.

Подготовка гальванического покрытия

Решение

Первым шагом процесса является

приготовить гальванический раствор. Обычно это какая-то мягкая кислота с

Обычно это какая-то мягкая кислота с

некоторая форма металла, растворенного в нем. В случае бронзового покрытия

в раствор добавляют что-то вроде солей бронзы.

Размещение заготовки

Следующим шагом процесса является

подвесить деталь в гальваническом растворе. Часть должна быть

полностью покрыт раствором, но вы не хотите, чтобы он касался сторон или

дно емкости с раствором. Это может привести к тому, что пятно не будет покрыто

хорошо. Деталь, подлежащая покрытию, обычно подвешивается на стержне с помощью проволоки определенного диаметра.

Сортировать.

Начало нанесения покрытия

подготовлен и кусок подвешен в растворе, пришло время сделать собственно

покрытие. В раствор помещают электрод, изготовленный из гальванического материала.

В данном случае это будет бронзовый электрод. Затем начисляется заряд

электрод и раствор. Это приводит к миграции бронзы с электрода в

заготовку так, чтобы деталь была покрыта металлом.

Гальванопластика

Этот процесс работает, только если деталь

металл. Пластик можно бронзировать, но это намного дольше и

Пластик можно бронзировать, но это намного дольше и

более трудоемкий процесс. Одна часть этого процесса включает создание небольших

ямки в пластике. Как только в материале появляются ямки, в них попадает металл.

ямы. Затем пластиковую деталь можно поместить в гальванический раствор и

покрытый.

Если вы специалист по реставрации зданий или

просто восстанавливая свою собственность, вам нужны светильники, которые вписываются в ваш дом

исторический период. Приходите к нам в компанию General Brite Plating , чтобы покрыть или заменить покрытие ваших светильников.

Мы позаботимся о том, чтобы вы получили необходимую отделку вашего светильника, будь то

это красивая блестящая бронзовая отделка, отделка под старину или протертая маслом отделка. Контакт

нам сегодня, чтобы узнать больше об этом процессе.

Бронза PVD

Очередное возрождение бронзы.

Бронзовая отделка снова в моде у тех, кто находится на переднем крае дизайна. Эта тенденция заметна на международном уровне как в Штатах, так и в Европе, особенно в Великобритании. Краны (смесители), насадки для душа и сантехника для ванных комнат появляются в журналах и блогах по дизайну интерьера. Эти приспособления для дома, конечно же, также широко представлены на Pinterest наряду с тем, что, что интересно, такая же отделка используется для украшений и аксессуаров.

Краны (смесители), насадки для душа и сантехника для ванных комнат появляются в журналах и блогах по дизайну интерьера. Эти приспособления для дома, конечно же, также широко представлены на Pinterest наряду с тем, что, что интересно, такая же отделка используется для украшений и аксессуаров.

перьевая ручка Aurora в стиле бронзы с пвд

В то время как настоящая бронза все еще используется в старинных архитектурных скобяных изделиях, большинство бронзовых отделок, производимых в настоящее время, на самом деле представляют собой основу с PVD-покрытием, обычно из нержавеющей стали или нержавеющей стали.

Бронза в основном состоит из меди, являющейся сплавом, но намного более твердой, чем медь. Открытие бронзы с использованием олова в третьем тысячелетии до нашей эры позволило изготавливать инструменты, фигурки и оружие. Интересно, что бронза на самом деле тверже железа. По шкале Виккерса он оценивается как 60-258, а кованое железо — 30-80. Бронза не только прочна, но и устойчива к коррозии в соленой воде, и поэтому до популярности нержавеющей стали подходила для использования в качестве судового оборудования. Он до сих пор используется для некоторых компонентов кораблей и очень желателен для отделки старинных судов.

Он до сих пор используется для некоторых компонентов кораблей и очень желателен для отделки старинных судов.

Поскольку медная и оловянная руды обычно не находятся в непосредственной близости друг от друга в Европе, использование бронзы всегда требовало торговли. Бронза продолжала использоваться в железном веке, пока относительная дешевизна железа не сделала его более распространенным материалом.

Современная бронза по-прежнему изготавливается из меди и олова, 88% меди и 12% олова, однако сегодня это очень дорогой материал.

Поскольку бронза является дорогостоящей, использование PVD позволяет разрабатывать ряд архитектурных скобяных изделий с внешним видом настоящей бронзы, которые являются доступными и долговечными. Хотя, конечно, утилизированные предметы доступны в ограниченном количестве стилей, представьте себе стоимость изготовления современных кранов, смесителей и сантехники из чистой бронзы. Это дорогой, часто непомерно дорогой материал даже для скульпторов, поэтому неудивительно, что невероятно реалистичные, относительно недорогие бронзовые PVD-покрытия предпочтительнее.

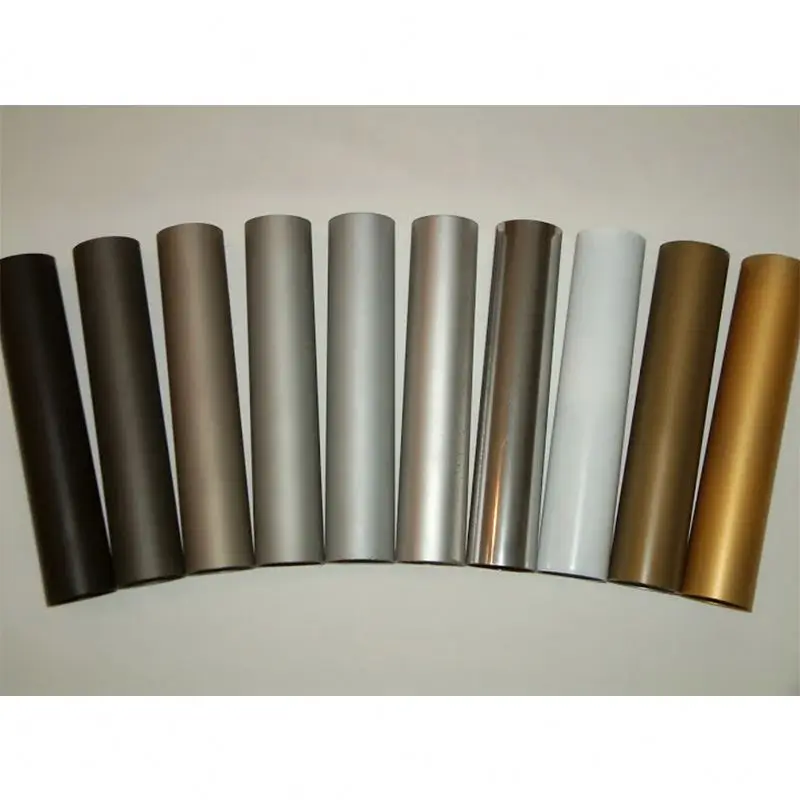

Стандартное бронзовое PVD-покрытие такое же, как и сама бронза, очень темно-коричневый, полуматовый, но все же с мерцанием. К этому добавляются другие отделки, такие как бронза по линии роста волос, которая представляет собой матовый эффект. Компания Arclinea очень новаторски применила ее для своей новой линейки кухонных гарнитуров.

Arclinea Italia теперь производит дверцы кухонных шкафов из нержавеющей стали с PVD-покрытием цвета бронзы.

Отделка, которая особенно распространена в Штатах, называется масляной бронзой. Это имитация состаренной бронзы с очень темной отделкой, которая заметно различается у разных производителей. В Великобритании это описание не так хорошо используется, вместо этого наблюдается тенденция к античной бронзе, которая на самом деле очень похожа.

Кованый поручень из античной бронзы с PVD-покрытием от специалистов по поручням

Зеркальная бронза – очень эффектная отделка, которая буквально представляет собой тщательно отполированную поверхность с высокой отражающей способностью, которую при необходимости можно использовать как зеркало.

п. Металлизация обеспечивает высокую твердость напыленного слоя, что способствует увеличению сроков службы восстанавливаемых деталей. Напыляют самые разнообразные металлы. Например, для напыления может быть использована биметаллическая проволока из алюминия и свинца, что позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников. Однако, применяя металлизацию, необходимо учитывать, что металлизированный слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять данный способ для восстановления деталей с ослабленным сечением не следует.

п. Металлизация обеспечивает высокую твердость напыленного слоя, что способствует увеличению сроков службы восстанавливаемых деталей. Напыляют самые разнообразные металлы. Например, для напыления может быть использована биметаллическая проволока из алюминия и свинца, что позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников. Однако, применяя металлизацию, необходимо учитывать, что металлизированный слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять данный способ для восстановления деталей с ослабленным сечением не следует. Бронзовое покрытие — один из способов добиться этого.

Бронзовое покрытие — один из способов добиться этого. Это также относительно быстро, в зависимости от того, какая толщина вам нужна.

Это также относительно быстро, в зависимости от того, какая толщина вам нужна.