Содержание

Сварка и наплавка

21.08.09 19:33

Ссылки

| Оглавление |

|---|

| Сварка и наплавка |

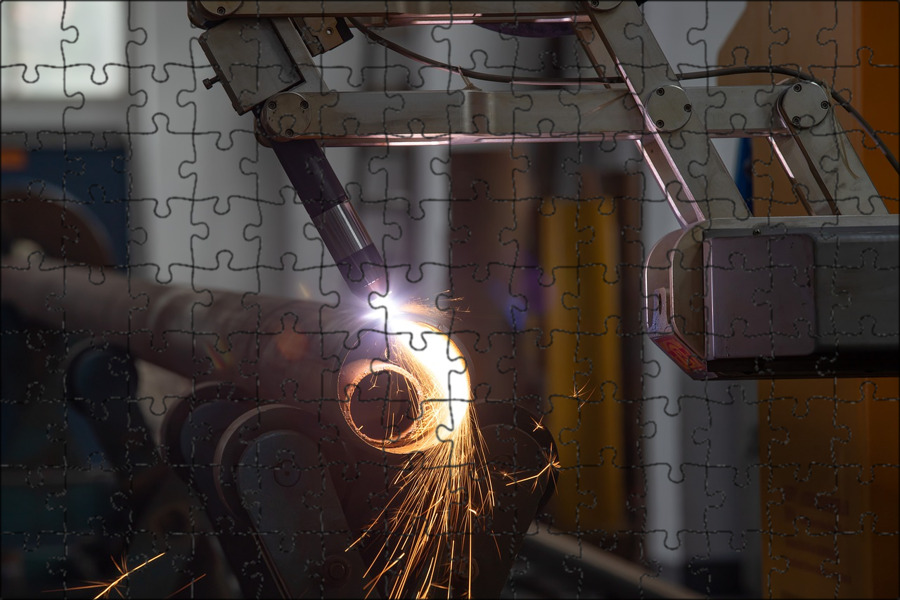

| Автоматизация сварочных процессов |

| Автоматическая сварка и наплавка |

| Флюсы |

| Вибродуговая наплавка |

| Сварка и наплавка порошковой проволокой |

| Плазменная сварка |

| Стыковая сварка |

| Точечная сварка |

| Шовная сварка |

| Рельефная сварка |

| Газовая сварка |

Страница 1 из 12

Сварка и наплавка являются самыми распространенными способами ремонта деталей. Сварка представляет собой процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или при пластическом деформировании, или при совместном действии того и другого.

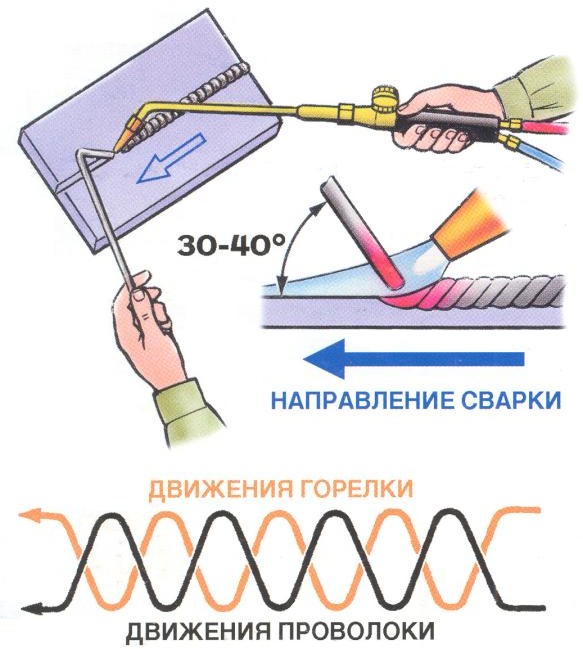

В ремонтном производстве получили распространение главным образом сварка и наплавка плавящимися металлическими электродами. Газовая сварка (газокислородная, автогенная) находит применение для ремонта деталей, изготовленных из листового проката (элементы кузова вагона и др.), а также для заварки трещин в чугунных деталях.

Процесс сварки, наплавки в основном состоит из трех стадий:

— нагрева и расплавления присадочного материала и основного металла детали;

— сплавления металлов и их рафинирования;

— охлаждения и кристаллизации металла и образования сварочно-наплавочного валика.

Сварка при ремонте металлических деталей вагонов часто используетя для заварки трещин, приварки накладок, наплавки поверхности.

Наплавка является разновидностью сварки и заключается в том, что на поверхность детали наносят слой расплавленного металла для восстановления ее размеров и формы.

Для сварки и наплавки деталей применяют:

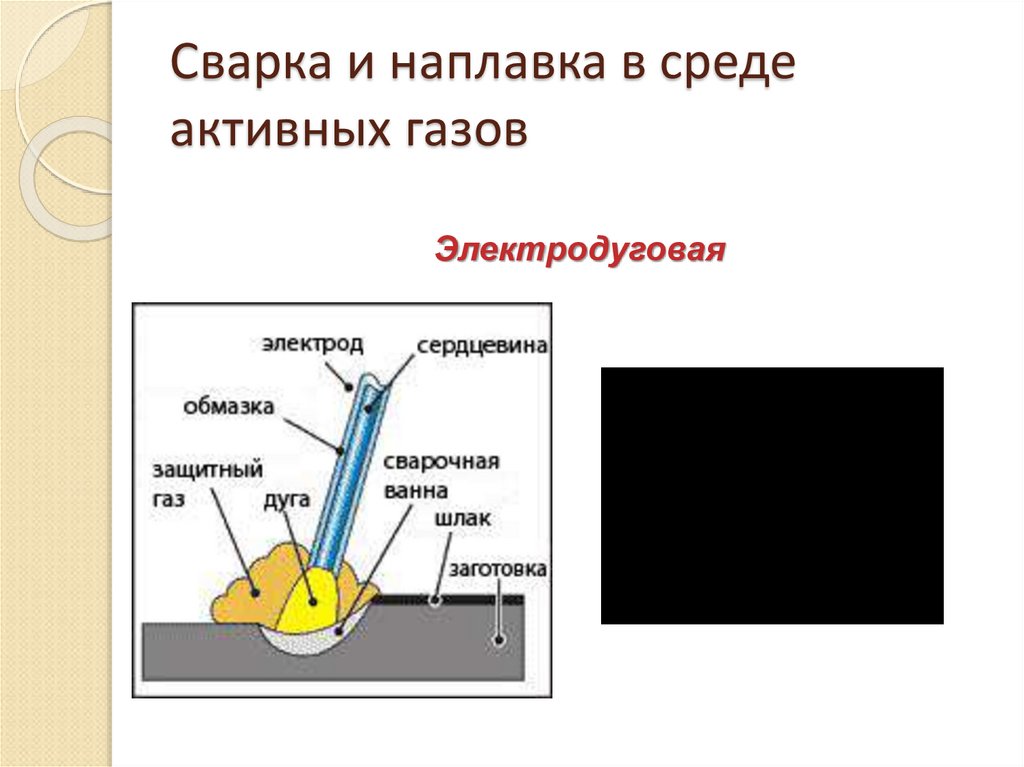

— ручную дуговую электросварку,

— автоматическую и полуавтоматическую под слоем флюса и в среде защитных газов,

— вибродуговую,

— порошковой проволокой,

— плазменно-дуговую,

— электроконтактную,

— газовую и газопрессовую,

— сварку трением.

Автоматизация сварочных процессов, применение приспособлений с быстродействующими пневматическими фиксаторами и кантователей для крупногабаритных изделий позволяют значительно повышать производительность труда, осуществлять сварку в удобном горизонтальном нижнем положении, уменьшать трудоемкость операций по зачистке сварных швов и таким образом существенно снизить себестоимость изделий.

Предыдущая — Следующая >>

//

Поиск по сайту

Рама и кузов вагона

| Технология изготовления деталей из проката |

| Технология изготовления котла цистерны |

| Особенности изготовления из алюм. сплавов |

| Изготовление деталей упругой площадки |

| Ремонт кузовов |

| Ремонт кузовов грузовых вагонов |

Автосцепное устройство

| Изготовление деталей автосцепки |

| Ремонт корпуса автосцепки |

| Ремонт поглощающих аппаратов |

| Расположение автосцепки |

| Поглощающий аппарат |

| Амортизирующие устройства |

Колесные пары

| Производство черновых осей |

| Механическая обработка оси |

| Неисправности колесных пар и их элементов |

| Технология ремонта колесных пар |

| Изготовление и ремонт корпусов букс |

| Изготовление и ремонт подшипников скольжения |

Внутреннее оборудование вагонов

Материалы внутр. оборудования оборудования |

| Монтаж внутреннего оборудования |

| Cистема отопления и водоснабжения |

| Защитные покрытия вагонов |

| Металлические покрытия |

Тележки вагонов

| Производство пассажирских тележек |

| Ремонт тележек пассажирских вагонов |

| Ремонт редукторных приводов |

| Производство тележек грузовых вагонов |

| Ремонт тележек грузовых вагонов |

| Технология изготовления пружин и рессор |

| Гидравлические гасители колебаний |

Тормоза ПС

| Приборы управления тормозами |

| Тормоза подвижного состава и локомативов |

| Компрессоры |

| Воздухораспределители |

| Приборы автоматического регулирования |

| Тормозные рычажные передачи |

| Обслуживание тормозного оборудования |

| О автотормозной технике |

| Электропневматический тормоз электропоездов |

Сварка и наплавка

Под наплавкой понимают процесс нанесения на поверхность детали металла или сплава в расплавленном состоянии.

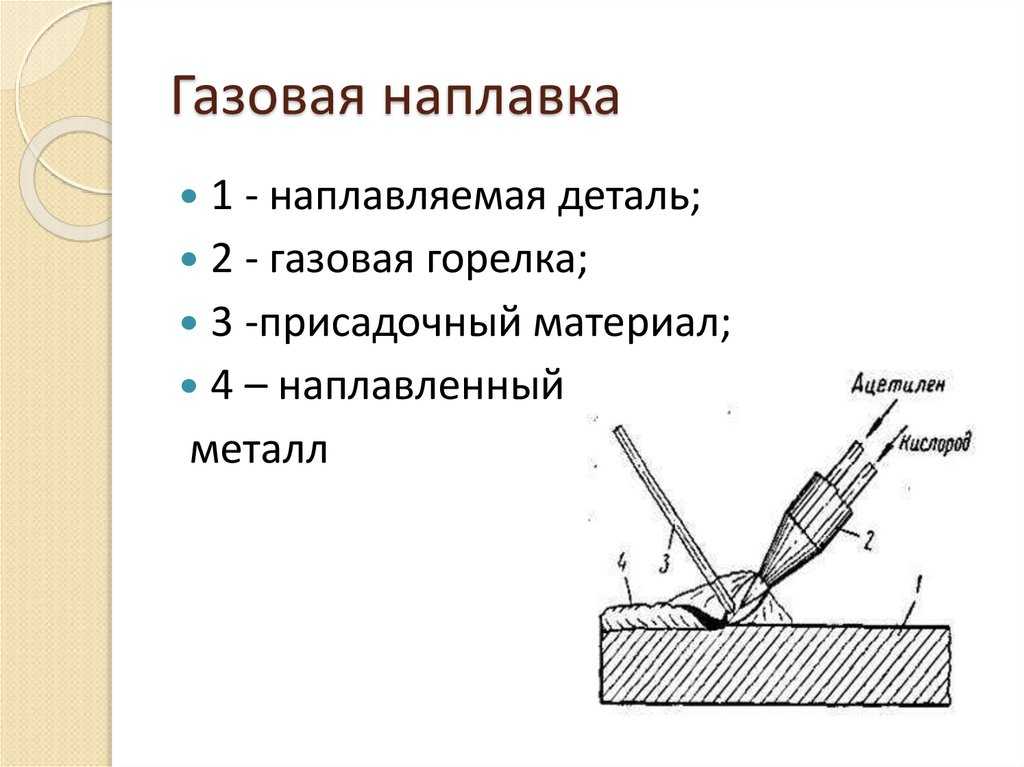

Плавление металла или сплава происходит благодаря теплоте электрической дуги (электрическая сварка и наплавка) или теплоте, образующейся при сгорании ацетилена, природного и других горючих газов в струе кислорода (газовая сварка и наплавка).

В процессе плавления металла и его последующем затвердевании из-за неравномерного распределения теплоты на участке, прилегающем к наплавленному слою (в зоне термического влияния), происходят структурные изменения в металле и изменения линейных размеров детали. Глубина зоны термического влияния, зависящая от начальной температуры детали, скорости и способа охлаждения, теплопроводности основного металла, способов и режимов наплавки, колеблется от 1 до 25 мм. Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению на ней трещин. К особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха и т. п.

п.

В процессе наплавки наносимый металл насыщается кислородом, азотом и водородом воздуха, а также в нем выгорают легирующие элементы. Образование окислов в наплавленном металле снижает предел прочности и ударную вязкость шва, а насыщение стали азотом ухудшает его пластические свойства, уменьшает ударную вязкость, относительное удлинение и т.п. Для защиты расплавленного металла от воздействия кислорода и азота воздуха и компенсации выгоревших легирующих элементов применяют электроды с покрытиями или наплавку проводят под слоем флюса и в среде защитных газов.

Сварка и наплавка стальных деталей. Для защиты сварочного шва от вредного действия воздуха при ручной сварке и наплавке применяют электроды с тонкими (0,10. 0,25 мм на сторону) и толстыми (0,5. 1,5 мм на сторону) покрытиями. Тонкие покрытия (состоящие чаще всего из 80.85 % мела и 20. 15 % жидкого стекла) способствуют устойчивости горения дуги, поэтому их часто называют стабилизирующими или ионизирующими. Электроды с тонкими покрытиями используют при сварке малоответственных деталей, работающих при статических нагрузках. Толстые покрытия являются защитно-легирующими. В них входят газошлако-образующие, легирующие вещества и раскислители, способствующие формированию шва с повышенными механическими свойствами. Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных частей из углеродистых и низколегированных сталей. Для наращивания изношенных поверхностей стальных деталей пользуются наплавочными электродами, обеспечивающими получение плотного слоя металла необходимой твердости.

Толстые покрытия являются защитно-легирующими. В них входят газошлако-образующие, легирующие вещества и раскислители, способствующие формированию шва с повышенными механическими свойствами. Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных частей из углеродистых и низколегированных сталей. Для наращивания изношенных поверхностей стальных деталей пользуются наплавочными электродами, обеспечивающими получение плотного слоя металла необходимой твердости.

Сварка чугунных деталей. При разработке технологии восстановления чугунных деталей сваркой следует иметь в виду, что в процессе сварки из-за высокого местного нагрева, быстрого охлаждения и усадки в металле возникают значительные внутренние напряжения, которые могут привести к появлению трещин. При быстром охлаждении кроме усадки происходит отбеливание чугуна, вследствие чего шов получается пористым. Отбеленный чугун характеризуется высокой хрупкостью и твердостью, что снижает прочность шва и затрудняет механическую обработку. Для предупреждения этих нежелательных явлений при сварке чугунных деталей применяются соответствующие электроды и флюсы. Сварку ответственных деталей ведут с предварительным подогревом (горячая сварка) и во всех случаях — с медленным охлаждением детали. Горячая сварка чугуна возможна как ацетиленокис-лородным пламенем, так и электрической дугой.

Для предупреждения этих нежелательных явлений при сварке чугунных деталей применяются соответствующие электроды и флюсы. Сварку ответственных деталей ведут с предварительным подогревом (горячая сварка) и во всех случаях — с медленным охлаждением детали. Горячая сварка чугуна возможна как ацетиленокис-лородным пламенем, так и электрической дугой.

Сварка и наплавка деталей из алюминиевого сплава. Сварка осложняется из-за того, что при нагревании эти сплавы интенсивно окисляются, а их окислы тугоплавки. Так, температура плавления алюминия составляет 657 °С, а его окислов — 2050 «С. Пленка окислов затрудняет процесс сплавления присадочного материала с основным и препятствует выходу газов из расплавленного металла. Удаляют окислы флюсами или электродными покрытиями, растворяющими или связывающими окись алюминия. Присадочным материалом могут служить стержни того же состава, что и основной металл.

В практике ремонта тепловозов чаще для сварки и наплавки деталей из алюминия пользуются ацетиленокислородной сваркой. Хорошие результаты дает электродуговая сварка в защитной среде инертного газа аргона (аргонодуговая сварка неплавящимся электродом). Однако применение этого вида сварки ограничивается высокой стоимостью и дефицитностью аргона.

Хорошие результаты дает электродуговая сварка в защитной среде инертного газа аргона (аргонодуговая сварка неплавящимся электродом). Однако применение этого вида сварки ограничивается высокой стоимостью и дефицитностью аргона.

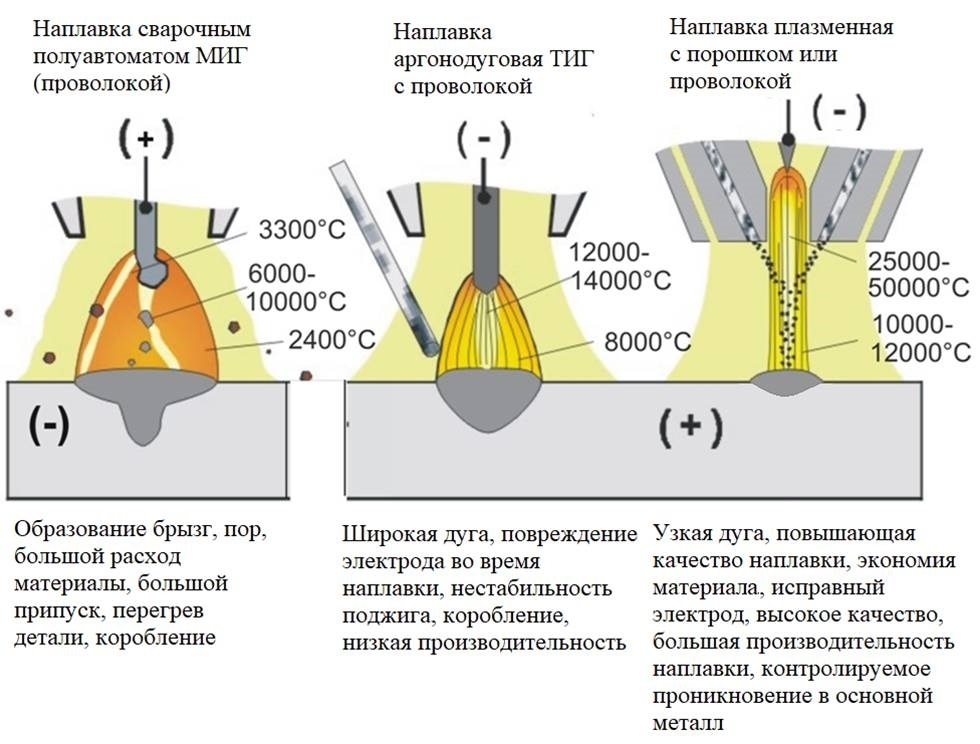

Полуавтоматическая и автоматическая сварка и наплавка. Электрическая сварка и наплавка, при которой механизирована (автоматизирована) только подача присадочного материала, называется полуавтоматической; если же механизировано и передвижение электрода вдоль шва — автоматической. Рассматриваемые виды сварки и наплавки в настоящее время находят все большее применение на тепловозоремонтных заводах и в депо с большим объемом ремонтных работ. При полуавтоматической и автоматической сварке электрическая дуга и расплавленная ванночка металла изолируются от воздуха флюсом или защитным нейтральным газом.

Сварка и наплавка под слоем флюса. При этом процессе электрическая дуга горит под слоем сухого зернистого флюса, поступающего перед дугой из патрубка. Плавится как электрод (голая не-обмазанная проволока), подаваемый в зону плавления с постоянной скоростью, так и часть флюса. При этом над сварочной ванной образуется газовый пузырь, флюсовая оболочка которого (жидкий шлак) надежно защищает зону горения от влияния воздуха. Эта же оболочка не дает разбрызгиваться жидкому металлу, сохраняет тепло дуги, замедляет остывание шва, так как после остывания над швом образуется плотная шлаковая корка.

При этом над сварочной ванной образуется газовый пузырь, флюсовая оболочка которого (жидкий шлак) надежно защищает зону горения от влияния воздуха. Эта же оболочка не дает разбрызгиваться жидкому металлу, сохраняет тепло дуги, замедляет остывание шва, так как после остывания над швом образуется плотная шлаковая корка.

Флюс создает благоприятные условия для выхода газов из сварочной ванны, т.е. способствует формированию однородного и плотного слоя наплавленного металла с меньшим количеством шлаковых и газовых включений и хорошими механическими свойствами. Кроме того, вследствие длительного контакта флюса с жидким металлом происходит легирование наплавленного слоя. При автоматизации процесса не только получается более качественный шов, но и значительно повышается производительность труда, экономнее расходуется электродная проволока и электроэнергия. Кроме того, работу могут выполнять сварщики более низкой квалификации.

Вместе с тем у автоматизированного процесса имеются и недостатки: значительная глубина зоны термического влияния; затруднения при наплавке деталей диаметром менее 100 мм, так как расплавленный флюс и шлак не успевают затвердеть и стекают с поверхности детали, и, кроме того, такие детали сильно деформируются; высокая стоимость флюсов, необходимых для получения слоя большой твердости; большие потери времени на вспомогательные работы.

Автоматической наплавкой под слоем флюса целесообразно восстанавливать детали классов «вал» и «отверстие» больших размеров, имеющих значительный износ, путем последовательного наложения сварных швов по винтовой линии при вращении детали.

Рис. 3.4. Схема формирования шва при вибродуговой наплавке: а — короткое замыкание; б — отрыв электрода; в — горение дуги; г — холостой ход

Наплавка в среде защитных газов. Этот способ отличается от наплавки под слоем флюса тем, что электрическая дута и сварочная ванна изолируются от воздуха оболочкой инертного газа — аргона или углекислого газа. Сварку и наплавку в защитной среде инертного газа рекомендуется вести постоянным током обратной полярности для получения более устойчивой дуга и меньшей зоны термического влияния.

Рассматриваемый вид наплавки широко применяется при восстановлении постелей коренных подшипников коленчатого вала дизеля (наплавка в среде углекислого газа) и алюминиевых блоков дизелей (аргонодутовая сварка и наплавка).

Вибродуговая наплавка. Этот способ отличается от обычной автоматической электродуговой наплавки тем, что электродная проволока в процессе наплавки непрерывно вибрирует, вследствие чего электрическая дуга горит не постоянно, а возбуждается периодически. Цикличность возбуждения дуги способствует более устойчивому протеканию процесса и переносу электродного материала на деталь в мелкокапельном состоянии, что позволяет получать плотные слои наплавленного металла небольшой толщины (от 0,50 до 2 мм) при малой глубине зоны термического влияния, т.е. практически без деформации детали. Поэтому способ вибродуговой наплавки широко применяют для восстановления деталей классов «вал» и «отверстие» сравнительно малого диаметра и с незначительным износом (рис. 3.4).

Для вибродуговой наплавки чаще всего используют старые то-карно-винторезные станки, обеспечивающие вращение детали и продольное перемещение вибродуговой головки. Вибрация электрода достигается электромагнитным или механическим вибратором, или за счет эксцентриситета мундштука головки.

⇐ | Электролитическое наращивание | | Устройство и ремонт тепловозов | | Электроискровая обработка | ⇒

Часто задаваемые вопросы о наплавке

| Этот робот выполняет наплавку сельскохозяйственного инструмента. |

На первый взгляд наплавка может показаться сложной и запутанной; на самом деле это не так. Понимание некоторых основ наплавки может иметь большое значение для уверенности в выборе продукта для наплавки.

Следующие 19 ответов на часто задаваемые вопросы могут помочь вам выбрать продукты для наплавки, наиболее подходящие для вашей области применения.

1. Что такое наплавка?

Металлические детали часто не используются по назначению не потому, что они ломаются, а потому, что они изнашиваются, что приводит к потере их размеров и функциональности. Наплавка, также известная как наплавка, представляет собой нанесение наплавленного или износостойкого наплавленного металла на поверхность детали посредством сварки или соединения.

2. Какие основные металлы можно наплавлять?

Углеродистые и низколегированные стали с содержанием углерода менее 1 процента могут подвергаться наплавке. Для высокоуглеродистых сплавов может потребоваться специальный буферный слой.

Наплавке подлежат следующие основные металлы:

- Нержавеющая сталь

- Марганцевая сталь

- Чугун и сталь

- Сплавы на основе никеля

- Сплавы на основе меди

- Дуговая сварка флюсом (FCAW)

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

- Газокислородная сварка (OFW) или кислородно-ацетиленовая сварка

- Дуговая сварка с переносом плазмы, лазерная сварка, термическое напыление и пайка пайкой

- Истирание — 40 процентов

- Удар — 25 %

- Металл (металл по металлу) — 10 %

- Нагрев — 5 %

- Коррозия — 5 %

- Прочее — 5 % износа, такого как удар, но и от сочетания режимов, таких как истирание и удар. Например, зубья горного ковша обычно подвергаются истиранию и ударам, и в зависимости от того, какой тип материала добывается (мягкая или твердая порода), одна мода может преобладать над другой. Это будет определять используемый сварочный продукт.

Определение режима износа может быть сложной задачей и может потребовать проб и ошибок при выборе продуктов для твердосплавного покрытия.

6. Есть ли удобный способ классифицировать множество сплавов при выборе наплавки?

Да.

Сплавы на основе железа можно разделить на три основные категории:

Сплавы на основе железа можно разделить на три основные категории:- Мартенситные. Сюда входят все закаливаемые стали с твердостью по Роквеллу от 20 до 65. Эта группа, как и инструментальная сталь, затвердевает при охлаждении. Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки.

- Аустенитный . К аустенитным сплавам относятся деформационно-упрочняемые стали, такие как марганцевые и нержавеющие. Эта группа обычно мягкая при сварке и затвердевает только после обработки металла шва. Они обладают хорошими ударными характеристиками и умеренной стойкостью к истиранию. Семейство нержавеющей стали хорошо подходит для коррозионной стойкости.

- Карбид металла. Эти сплавы содержат большое количество карбидов металлов в мягкой, прочной матрице и хорошо подходят для применения в условиях сильного истирания. Сплавы, которые содержат большое количество хрома и углерода, известны как семейство карбида хрома и ближе к чугуну или белому чугуну.

Их твердость составляет от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшие количества хрома и бора, которые образуют бориды и подходят для применения в условиях сильного истирания.

Их твердость составляет от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшие количества хрома и бора, которые образуют бориды и подходят для применения в условиях сильного истирания.

7. Многие упрочняющие сплавы трескаются. Это нормально?

Зависит от наплавочного сплава. Многие сплавы карбида хрома дают трещины при охлаждении до умеренных температур; это нормально. Другие, такие как аустенитные и мартенситные группы, не трескаются при соблюдении правил сварки.

Рисунок 2

Подпись здесь.8. Что такое взлом чеков?

Рельефное растрескивание или растрескивание, как его иногда называют, происходит в семействах карбидов металлов и может проявляться как трещины, перпендикулярные длине валика (см.

Рисунок 2 ). Обычно они возникают на расстоянии от 3/8 до 2 дюймов друг от друга и являются результатом высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении.

Рисунок 2 ). Обычно они возникают на расстоянии от 3/8 до 2 дюймов друг от друга и являются результатом высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении.Трещины распространяются по толщине наплавленного валика и останавливаются на основном металле, если он не является хрупким. В случаях, когда основной металл твердый или хрупкий, следует выбрать буферный слой из более мягкого и прочного металла сварного шва. Семейство аустенитных сплавов является хорошим выбором для буферных отложений.

9. Что такое наплавка карбидом хрома?

Как правило, это сплавы на основе железа, которые содержат большое количество хрома (более 18 процентов) и углерода (более 3 процентов). Эти элементы образуют твердые карбиды (карбиды хрома), устойчивые к истиранию. Отложения часто образуют трещины примерно через каждые 1/2 дюйма, что помогает снять напряжение при сварке. Их низкий коэффициент трения также делает их желательными в тех случаях, когда требуется материал с хорошим скольжением.

Вообще говоря, сопротивление истиранию увеличивается по мере увеличения количества углерода и хрома, хотя углерод оказывает наибольшее влияние. Значения твердости варьируются от 40 HRC до 65 HRC. Они также могут содержать другие элементы, которые могут образовывать другие карбиды или бориды, повышающие износостойкость при высоких температурах. Эти сплавы ограничены двумя или тремя слоями.

10. Что такое сложные карбиды?

Сложные карбиды обычно связаны с отложениями карбида хрома, которые имеют добавки колумбия, молибдена, вольфрама или ванадия. Добавление этих элементов и углерода образует их собственные карбиды и/или соединяется с существующими карбидами хрома для повышения общей стойкости сплава к истиранию. Они могут иметь все эти элементы или только один или два. Они используются в условиях сильного истирания или высоких температур.

11. Можно ли использовать значения твердости для прогнозирования сопротивления истиранию?

Нет, это плохая идея.

Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.

Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.Единственная временная твердость может использоваться для прогнозирования износа, когда оцениваемые сплавы принадлежат к одному и тому же семейству. Например, в мартенситном семействе сплав с твердостью 55 HRC будет иметь лучшую стойкость к истиранию, чем сплав с твердостью 35 HRC. Это может быть, а может и не быть как в аустенитных, так и в карбидных семействах. Опять же, вы должны учитывать микроструктуру. Вы должны проконсультироваться с производителем для получения рекомендаций.

5

- Используемый тип неизвестен

- Используемый тип несовместим с новым покрытием

- Отложения пористые или содержат пустоты

- Отложения сильно растрескались и деформированы

7 3 применять наплавку?

В порядке популярности можно использовать следующие процедуры:

FCAW взаимозаменяемые или одинаковые по популярности. Однако наблюдается тенденция к использованию полуавтоматических и автоматических процедур сварки.

Однако наблюдается тенденция к использованию полуавтоматических и автоматических процедур сварки.

| ||||||||||||||

| Рис. Многие факторы влияют на экономику наплавки, но основным из них является скорость наплавки. На рис. 1 показана расчетная скорость осаждения для каждого процесса. 5. Износ — это такой всеобъемлющий термин. Можно ли разбить его на более управляемые категории?Да. Существует множество различных категорий износа — их слишком много, чтобы охватить в одной статье, — но наиболее типичными видами износа являются следующие (проценты являются оценкой общего износа): |

12. Если твердость ненадежна, то как измеряется износ?

Это зависит от типа износа, но в случае абразивного износа — безусловно, наиболее распространенного механизма износа — ASTM Intl. G65 Испытание резинового колеса на сухом песке широко используется. По сути, это тест, в котором образец взвешивают до и после теста, а результат обычно выражается в граммах потери веса или потери объема.

По сути, это тест, в котором образец взвешивают до и после теста, а результат обычно выражается в граммах потери веса или потери объема.

Образец удерживается на вращающемся резиновом колесе с известной силой в течение нескольких оборотов. Особый тип песка, размер которого тщательно подобран, просачивается между образцом и резиновым колесом. Это имитирует чистое истирание, а цифры используются в качестве ориентира при выборе материала (см. , рис. 3, ).

13. Какой тип газа используется при наплавке GMAW?

Низкое проникновение и разбавление являются основными задачами при наплавке, поэтому чистый аргон и смеси аргона с кислородом или углекислым газом обычно дают желаемый результат. Вы также можете использовать чистый углекислый газ, но вы получите больше брызг, чем со смесью аргона.

14. Что такое шаровидная или глобулярная передача и почему она важна?

Сварочная проволока обеспечивает либо струйный, либо шариковый (шаровой) перенос расплавленного металла поперек сварочной дуги. Перенос распылением представляет собой дисперсию мелких капель расплавленного металла и может быть охарактеризован как перенос с плавным звучанием. Эти провода желательны для соединений, требующих хорошего проникновения.

Перенос распылением представляет собой дисперсию мелких капель расплавленного металла и может быть охарактеризован как перенос с плавным звучанием. Эти провода желательны для соединений, требующих хорошего проникновения.

Проволока для переноса шариков рассеивает более крупные капли или шарики расплавленного металла. Этот тип переноса способствует низкому проникновению и разбавлению, подходит для наплавки. Он имеет более шумную дугу, которая издает слышимый потрескивающий звук, и, как правило, имеет более высокий уровень разбрызгивания, чем проволока для распыления. Параметры сварки, такие как электрический вылет, газ (если есть), сила тока и напряжение, могут влиять на размер шара и его передачу. Все безгазовые или открытые дуговые проволоки имеют шаровидную или шариковую передачу.

15. Нужно ли предварительно нагревать детали перед наплавкой?

Как правило, все детали следует доводить до комнатной температуры. Вы можете выбрать более высокие температуры предварительного нагрева и промежуточного прохода в зависимости от химического состава основного металла и используемого продукта для твердосплавного покрытия.

Марганцевая и некоторые нержавеющие стали и аналогичные продукты для твердосплавного покрытия не требуют предварительного нагрева, а температура сварки должна поддерживаться как можно ниже. Другие стали обычно требуют надлежащих температур предварительного нагрева и межпроходной температуры. Вы должны проконсультироваться с производителем, чтобы выбрать наилучшую комбинацию для предотвращения растрескивания и отслаивания.

16. Когда используется кобальтовый или никелевый упрочняющий сплав?

Кобальтовые сплавы содержат много типов карбидов и хороши для сильного истирания при высоких температурах. Они также обладают хорошей коррозионной стойкостью для некоторых применений. Твердость наплавки колеблется от 25 HRC до 55 HRC. Доступны также упрочняющие сплавы.

Сплавы на основе никеля могут содержать бориды хрома, устойчивые к истиранию. Они могут быть особенно хороши в агрессивных средах и при высоких температурах, когда истирание является проблемой.

17.

Почему некоторые продукты для наплавки ограничены двумя или тремя слоями?

Почему некоторые продукты для наплавки ограничены двумя или тремя слоями?

Изделия с ограниченным слоем обычно относятся к семейству карбидов металлов, таких как карбид хрома и карбид вольфрама. Можно наносить мартенситные и аустенитные изделия неограниченным количеством слоев, если производителем не указано иное.

Хрупкая природа карбидов металлов приводит к растрескиванию, и при нанесении нескольких слоев напряжение продолжает накапливаться, концентрируясь в корне трещин до тех пор, пока между основным металлом или буфером и твердосплавным покрытием не произойдет разделение или выкрашивание. депозит.

18. Что означает наплавка или буферный сплав?

Эти сплавы часто напоминают сплав основного металла и наносятся на сильно изношенные детали, чтобы восстановить их размеры или действовать как буфер для последующих слоев более износостойкого твердосплавного покрытия. Если наплавка дает трещины, то разумно использовать прочный марганцевый продукт в качестве буфера, чтобы притупить и предотвратить проникновение трещин в основной металл.

19. Можно ли наплавлять чугун?

Да, но необходимо учитывать температуру предварительного нагрева и межпроходную температуру. Никелевые и никель-железные изделия обычно подходят для восстановления чугуна. На эти продукты не влияет содержание углерода в основном металле, и они остаются пластичными. Возможно несколько слоев. Если требуется дополнительная защита от износа, продукты из карбида металла могут хорошо работать поверх никелевого или никель-железного нароста.

Эти часто задаваемые вопросы только начинают касаться наплавки. Производители и специалисты по наплавке могут внести свой вклад в более глубокое понимание наплавки и помочь вам в выборе продукта и процесса для вашего приложения

Боб Миллер — инженер по материалам и приложениям в Postle Industries Inc., P.O. Box 42037, Cleveland, OH 44142, 216-265-9000, www.postle.com.

Руководство по нанесению наплавочных сплавов

Подготовка поверхности

A. Удалите ржавчину, грязь, жир, масло и другие загрязнения со свариваемых поверхностей.

Удалите ржавчину, грязь, жир, масло и другие загрязнения со свариваемых поверхностей.

B. Требуется прочное основание, и это может потребовать удаления усталостного или прокатанного металла, высоких гребней или других крупных неровностей поверхности. Это может быть выполнено путем выдалбливания (Postalloy®250), шлифовки или механической обработки.

C. Трещины в основном металле должны быть выдолблены дугой или зашлифованы и отремонтированы с использованием совместимых электродов. Если трещины проходят через основной металл, убедитесь, что конец трещины удален путем сверления или резки на конце, прежде чем выдалбливать трещины.

Ремонт трещин с использованием V-образной канавки

D. Предыдущий твердый наплав должен быть удален, если:

E. Если поверхность сильно упрочнена, перед наплавкой необходимо удалить около 1/8” (3 мм) нагартованной поверхности или наращивание изношенной области. Невыполнение этого требования может привести к отслаиванию валика сварного шва.

Если поверхность сильно упрочнена, перед наплавкой необходимо удалить около 1/8” (3 мм) нагартованной поверхности или наращивание изношенной области. Невыполнение этого требования может привести к отслаиванию валика сварного шва.

Дуговая строжка удаляет неровности поверхности, упрочненные поверхности или трещины.

F. Края должны быть закруглены, без острых краев. Это вызывает чрезмерное смешивание основного металла и сплава для твердосплавной наплавки.

G. Если перед наплавкой требуется наплавка, выберите наплавку, совместимую с составом основного металла. Никогда не используйте 7018 в качестве наращивания. Полярность сварки Полярность сварки сильно влияет на степень разбавления. Обратная полярность приводит к наплавке первого слоя, состоящего из 50% основного металла и 50% металла сварного шва. С другой стороны, прямая полярность приводит к меньшему проникновению и более благоприятному химическому составу отложений. Второй слой в любом случае будет производить химический состав, подходящий для износостойкости.

Выбор твердосплавного покрытия

A. Никогда не наносите мягкий, пластичный наплавленный металл или упрочняющий марганцевый сплав поверх более твердого и хрупкого упрочняющего сплава. Отложения могут отслаиваться и отслаиваться. Более мягкий сплав всегда следует наносить под более твердый сплав. Никогда не используйте 7018 в качестве прокладки или наращивания. Он не обладает твердостью и прочностью для наплавки.

B. Когда две металлические детали соприкасаются друг с другом, рекомендуется соблюдать следующие правила. Часть, которую легче всего заменить, или твердая поверхность, должна быть примерно на 10 пунктов мягче, чем та часть, с которой сложнее работать.

C. Никогда не используйте мягкую или низколегированную сталь с марганцем. Сварочный шов будет хрупким.

D. Если марганцевые детали необходимо ремонтировать повторно, например, молотки или железнодорожные крестовины и стрелки, нанесите один или два слоя Postalloy®2865-FCO (электрод 207) в первый раз, это очень полезно.

E. Чем выше износостойкость покрытия и чем выше содержание сплава и твердость, тем выше будет склонность к перекрестной проверке. Они появляются при охлаждении и обусловлены разной скоростью усадки твердого наплавочного материала и основного материала. Желательна регулярная проверка шаблонов, так как это уменьшит или даже устранит тенденцию к искажению. Эти трещины обычно не проникают в основной материал и не ослабляют связь с основанием. Трещины должны быть поперечными поперек сварного шва на расстоянии менее 1 дюйма друг от друга. Если нет, увеличьте скорость движения.

Твердость и количество слоев

Предельная толщина наплавки. Толстые наплавки могут быстро растрескиваться и разрушаться в процессе эксплуатации. Кроме того, по мере увеличения твердости наплавки из твердого сплава они становятся более хрупкими. Если сплав не был специально разработан и испытан для многослойных наплавок, следующие ориентиры могут быть полезными для определения количества слоев твердого покрытия, которые должны быть нанесены. Если необходимо нанести больше слоев, чем указано для сплава, сначала следует нанести наплавляемый материал.

Если необходимо нанести больше слоев, чем указано для сплава, сначала следует нанести наплавляемый материал.

Разбавление

Необходимо также учитывать разбавление, которое произойдет с основным металлом. Наплавленный металл представляет собой смесь присадочного металла и основного металла, и химический состав наплавленного металла будет зависеть от того, сколько каждого из них присутствует. Износостойкость снижается из-за сильного разбавления основного металла. Следующие рекомендации помогут свести к минимуму разбавление, что приведет к повышению износостойкости.

1. Не используйте чрезмерный сварочный ток.

2. Направьте дугу на расплавленный металл шва, а не на основной металл.

3. Используйте близкое перекрытие (от 50 до 75%) при размещении сварных швов рядом друг с другом.

4. По возможности используйте прямую полярность постоянного тока (отрицательный электрод).

5. Не используйте чрезмерный предварительный нагрев. Предварительно нагрейте рекомендуемые диапазоны.

Предварительно нагрейте рекомендуемые диапазоны.

6. Независимо от стрингера или широких валиков, скорость перемещения должна быть отрегулирована так, чтобы дуга направлялась на сварочную ванну.

7. При использовании проволочных процессов более длинный вылет уменьшит проникновение.

8. В порядке убывания проникновения и разбавления — вертикальный вверх (самый высокий), горизонтальный, вверх по склону, плоский и вниз по склону (самый низкий).

Предварительный нагрев

Марганцевая сталь.

Марганец предварительно не нагревать. Жесткие свойства марганца могут быть потеряны, если основной металл постоянно нагревается выше 500°F (260°C). Наплавленные швы должны быть распределены таким образом, чтобы избежать концентрированного и продолжительного подвода тепла в одну зону.

Чугун.

Чугун требует высоких температур предварительного нагрева для наплавки. Хорошее эмпирическое правило — тусклый красный цвет.

Углеродистые и низколегированные стали.

Предварительный нагрев некоторых углеродистых и низколегированных сталей может быть необходим для минимизации деформации, выкрашивания, растрескивания под валиком и растрескивания в основном металле. На температуру предварительного нагрева влияют содержание углерода и сплава, размер и жесткость детали. Чем выше содержание углерода и сплава, тем выше необходимая температура предварительного нагрева. Обратитесь к таблице предварительного нагрева или позвоните в Postle Industries для получения рекомендаций. Предварительный нагрев должен быть равномерным по всей детали, и деталь должна медленно охлаждаться.

Амортизирующие и буферные слои

Сплавы для твердого покрытия обычно намного тверже и имеют гораздо более высокое содержание легирующих элементов, чем основной металл. Применение амортизирующего или буферного слоя обеспечивает переход между более мягким основным металлом и твердым покрытием.

Амортизирующий слой имеет несколько назначений

1. Большинство твердосплавных наплавок ограничиваются двумя или тремя слоями, некоторые только одним. Поэтому в некоторых приложениях требуется, чтобы промежуточный слой использовался для создания детали, близкой к чистовым размерам, перед нанесением более твердого, более стойкого к истиранию сплава.

Большинство твердосплавных наплавок ограничиваются двумя или тремя слоями, некоторые только одним. Поэтому в некоторых приложениях требуется, чтобы промежуточный слой использовался для создания детали, близкой к чистовым размерам, перед нанесением более твердого, более стойкого к истиранию сплава.

2. Когда твердые материалы используются на мягких основных металлах, таких как мягкая сталь, существует тенденция к тому, чтобы слой твердого сплава «утопал» в мягком основном металле в условиях высоких нагрузок. Это может привести к отслаиванию сплава для твердосплавной наплавки. Промежуточный буферный слой поможет этого не допустить.

3. Твердые сплавы чек-трещины по всему месторождению. Буферный слой помогает предотвратить распространение этих трещин в основной металл.

4. Если состояние поверхности связано с термоциклированием, большие различия в тепловых свойствах основного металла и наплавки могут привести к усталостным проблемам и выкрашиванию. Нанесение буферного слоя обеспечивает очень эффективный переход между сварным швом и наплавкой.

5. Никогда не используйте 7018 в качестве прокладки или наращивания. Он не обладает твердостью и прочностью для наплавки.

Сплавы этой категории используются во многих различных деталях и компонентах

Наплавка на кромку

Когда кромка подвергается ударам или ударам, подготовка имеет решающее значение. Предлагаются следующие конструкции. Следует избегать острых углов, где могут образоваться трещины от напряжения.

Шаблоны для наплавки

Выбор надлежащего сплава для твердосплавного покрытия и подготовка заготовки недостаточны для максимального увеличения срока службы детали. Необходимо также учитывать шаблон, используемый для изготовления накладки, так как он также будет иметь отношение к тому, как долго прослужит деталь. Бывают случаи, когда нанесение меньшего количества наплавки на поверхность лучше, чем покрытие всей поверхности. Существует несколько способов использования стрингеров в зависимости от условий эксплуатации компонента.

Сплавы на основе железа можно разделить на три основные категории:

Сплавы на основе железа можно разделить на три основные категории: Их твердость составляет от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшие количества хрома и бора, которые образуют бориды и подходят для применения в условиях сильного истирания.

Их твердость составляет от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшие количества хрома и бора, которые образуют бориды и подходят для применения в условиях сильного истирания. Рисунок 2 ). Обычно они возникают на расстоянии от 3/8 до 2 дюймов друг от друга и являются результатом высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении.

Рисунок 2 ). Обычно они возникают на расстоянии от 3/8 до 2 дюймов друг от друга и являются результатом высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении.

Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.

Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.