Содержание

Наплавка металла электродом — виды (способы): это

27.03.2020

- Особенности технологии наплавки

- Методы наплавки металла

- Виды наплавки металла по деталям

- Применяемое оборудование

- Расход материалов

- Электроды для наплавки

Наплавка металла электродом — что это такое? Это одна из наиболее часто применяемых на практике технологий обработки заготовок. Сегодня мы обратим на нее внимание. Рассмотрим, какими способами проводится, что за детали можно восстанавливать теми или иными ее методами. Информация нужна, чтобы вы понимали важность станков, ее выполняющих, и могли выбрать оборудование, лучше всего подходящее для решения конкретно ваших задач.

Сразу отметим, зачем нужна такая работа:

- для возврата исходного качества уже изношенной поверхности;

- для утолщения и упрочнения рабочих плоскостей;

- для создания биметаллических структур – пар с медью, чугуном, бронзой или с хромом, кобальтом, никелем.

При правильном подборе материалов и строгом соблюдении техпроцесса удается обеспечить готовому изделию необходимые физико-химические характеристики.

По своей сути, наплавка – это разновидность сварки, потому что принципы их проведения во многом сходны. Отличие в используемых инструментах и решаемых задачах. Если в первом случае, как правило, нужно добиться прочного сцепления двух соединяемых деталей или устранить повреждение, то во втором зачастую еще и необходимо определенным образом изменить состав основного слоя, придать ему новые свойства.

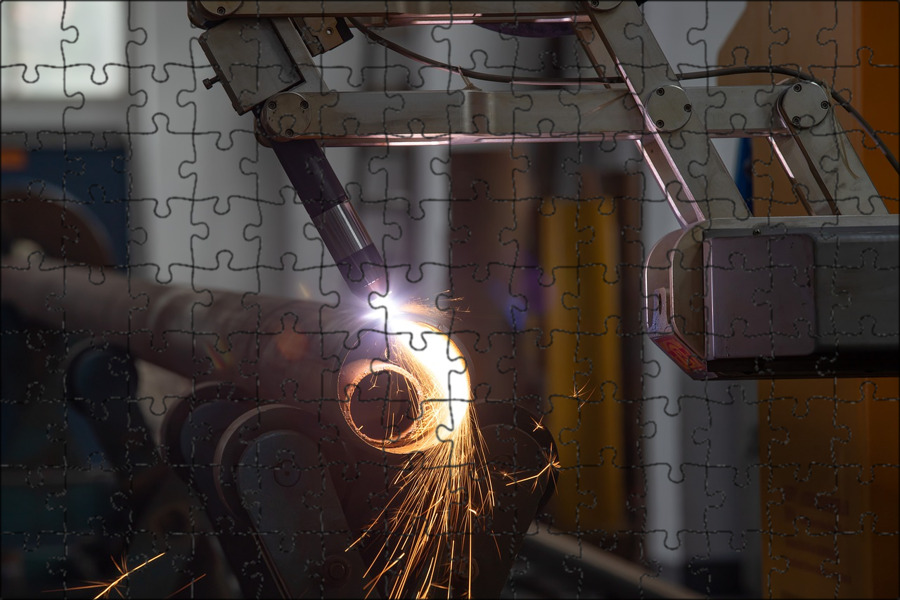

При этом оба вида работ настолько актуальны, что для их проведения создают и совершенствуют специальные станки. Передовые мобильные наплавочные станки представлены у целого ряда производителей, например, у ижевского завода «Сармат»: НК450 и НК750, а также у расточных комплексов РНК и РНК-2. Они отличаются надежностью, удобной скоростью подачи, широким диапазоном регулировки. Также они мобильны, что расширяет сферу их применения.

Особенности технологии наплавки

Как процесс, она представляет собой нанесение предварительно расплавленного металла на поверхность элемента – равномерно, узкими полосками, так, чтобы два материала надежно сцепились в сплошной слой. Толщина последнего зависит от того, для чего предназначено покрытие: защитное может быть тонким и составлять десятые доли мм, а восстанавливающее – доходить до 10 мм. Важно, чтобы сохранялся запас, достаточный для последующей расточки или фрезерования заготовки.

Также необходимо соблюдать следующие требования:

- как можно меньше проплавлять саму деталь;

- минимизировать деформации и остаточные напряжения на участке стыка;

- по максимуму понижать припуски, оставляя их приемлемыми.

Методы наплавки металла

Важно выбрать способ, который будет достаточно простым, быстрым и безопасным в реализации и при этом обеспечит качество соединения, предотвращая возможную деформацию. Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета. Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета. Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

Электродуговая наплавка

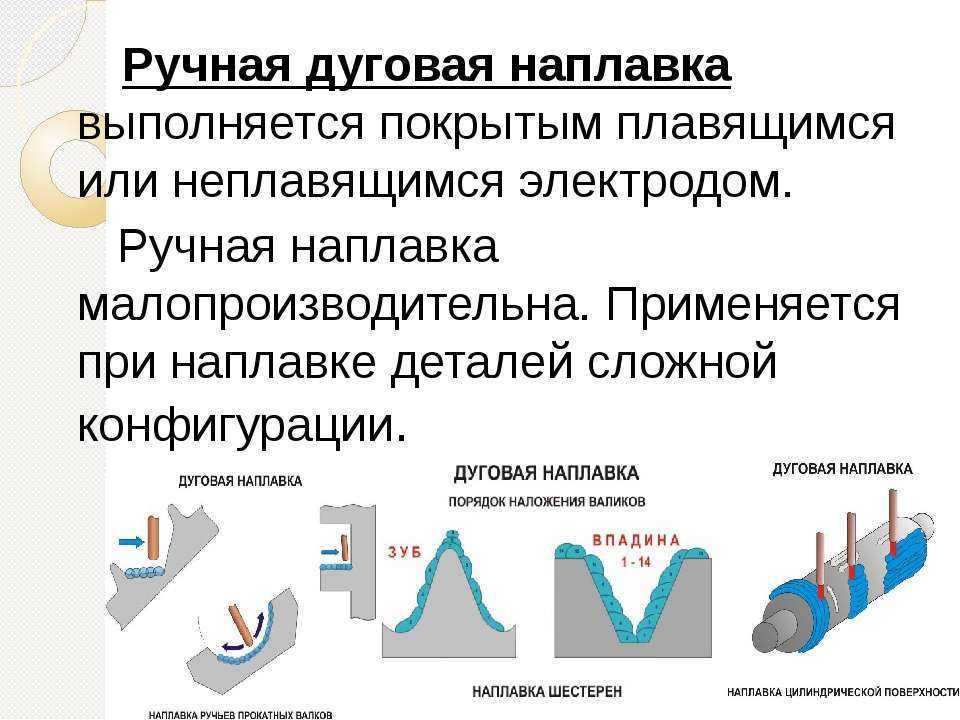

Может быть двух видов:

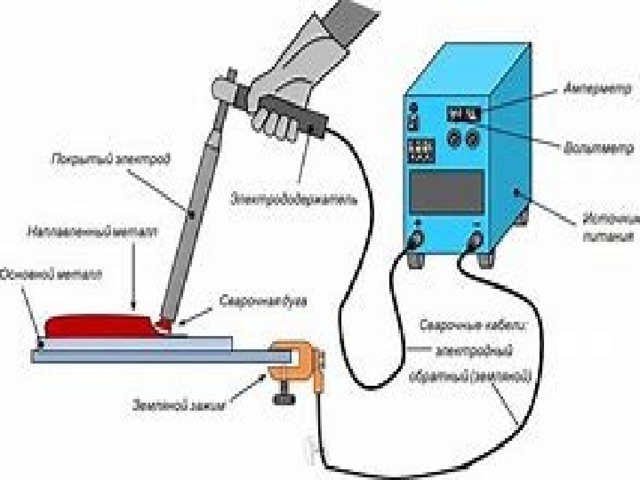

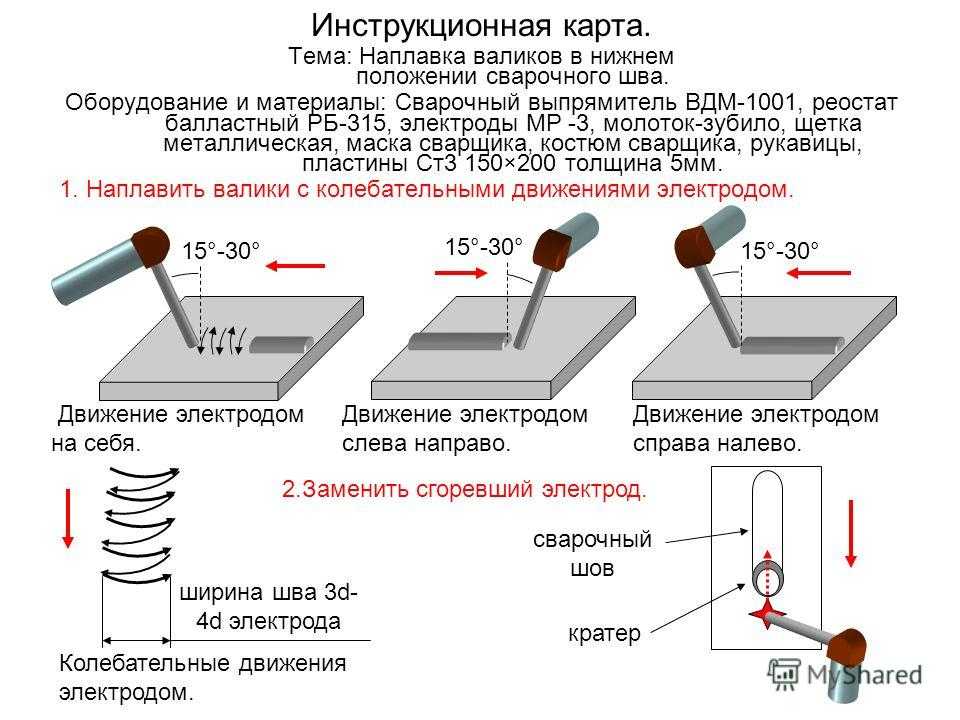

- Ручная – используются обычные инверторы и выпрямители, минус которых заведен на заготовку, а плюс – на электрод. Такая сборка, несмотря на свою простоту, эффективно снижает общий нагрев и неглубоко проплавляет основной слой. При добавлении смеси-присадки можно равномерно упрочнить обрабатываемую поверхность.

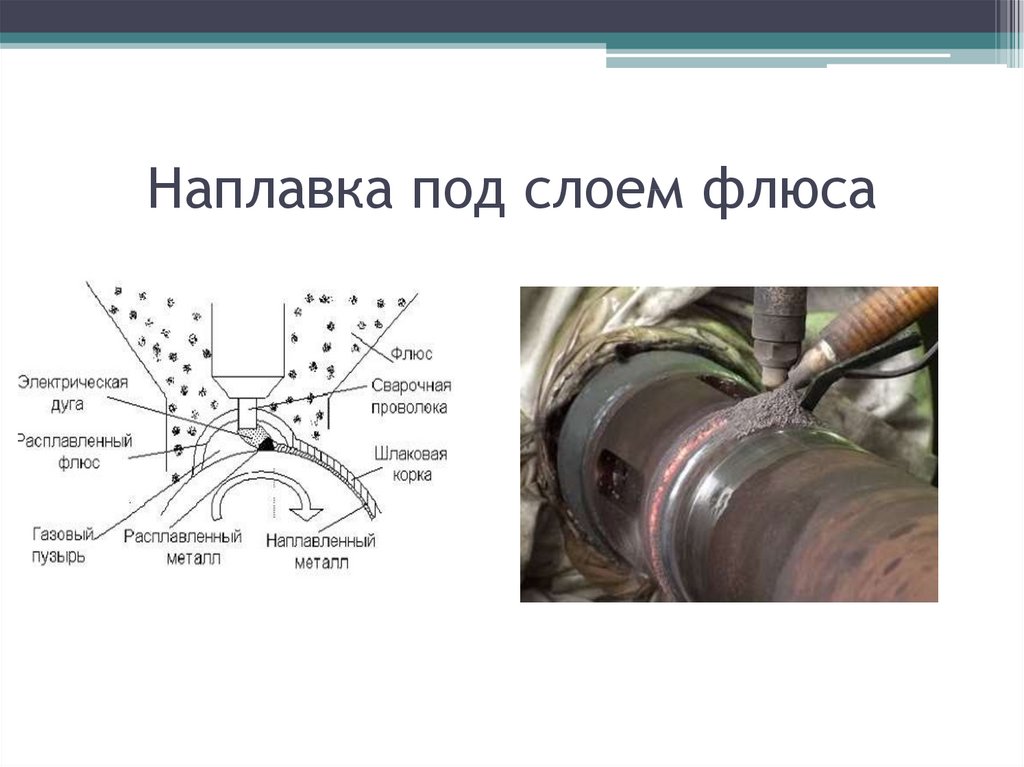

- Механизированная. Работа производится с помощью сварочных полуавтоматов, подающих сплошную или порошковую проволоку, позволяя работать под флюсом. Среди достоинств – высокая производительность и отличное качество стыка: если аккуратно зачистить участок прямошлифовальной машинкой и подогреть его, шов получится идеально ровным.

Вибродуговой метод наплавления с применением проволоки

Позволяет наносить цветные металлы тонким слоем (до 1 мм), практически не нагревая при этом основное покрытие. В течение непрерывного процесса электрод с амплитудой 0,3-3 мм и частотой до 100 Гц совершает колебания по направлению к оси. Таким образом он создает дугу на протяжении 1/5 от общего времени технологического цикла и переносящую на рабочую поверхность малый объем цветмета. Результат – качественный стык без глубокого провара и негативного теплового воздействия.

Выполняется полуавтоматами, снабженными электромеханикой с прерывистой подачей проволоки диаметром 1,6-2 мм. Проводить работы необходимо в защитной среде, состоящей из водного раствора, безопасного газа или пены.

Газопламенная (газовая) наплавка

Наиболее простой, а значит и традиционно используемый, доступный метод обработки, обладающий следующими особенностями:

- пропан-бутановая смесь или горящий ацетилен в качестве источника тепла;

- проволока или прутки (подаваемые вручную или механизированным путем) в роли присадки;

- смесь на базе борной кислоты или буры для флюсов.

При этом мелкие детали приваривают сразу, а крупные – предварительно разогревают до температуры 500 0С и выше. Также полезными добавками могут быть порошковые смеси, их тоже допустимо вводить, направляя в струю пламени, чтобы они мелкими каплями оседали на рабочей поверхности.

Выполняется на плазмотронах – специальных аппаратах для сварки, оборудованных мощной горелкой, активное вещество в которой достигает нескольких тысяч градусов по Цельсию.

Естественно, в таком случае нужно обезопаситься от любых контактов, поэтому присадки подаются только механизированным путем. В их роли, кстати, могут выступать как гранулированные, так и более традиционные порошковые составы.

Объективные преимущества – неглубокий провар и однородная структура получающегося стыковочного слоя. Минусом можно считать относительную дороговизну плазмы и тот факт, что она разогревается до таких серьезных температур.

Электрошлаковая наплавка

Представляет собой термический процесс, в ходе которого:

- полезная добавка доходит до нужной вязкости в шлаковой ванне – емкости с катализатором, передвигаемой вдоль заготовки;

- в этот резервуар помещается электрод или гранулированный присадочный состав;

- осуществляется повышение температуры, причем под флюсом и шлаком, которые становятся своеобразным защитным слоем, предохраняющим рабочий участок от вредного воздействия газа.

Ванна расположена вертикально – чтобы воздушные пузырьки сразу всплывали и не образовывали пор. Разбрызгивания и потерь тепла тоже нет (из-за образующегося на третьем шаге буфера) – это очень экономичный вариант. Единственный минус в том, что он сравнительно трудоемок и слабо подходит для деталей со сложной конфигурацией и/или малым размером.

Лазерная наплавка поверхности металла

У этого способа тот же принцип, что и у плазменного или газового. Состав присадки тот же, есть порошок и флюс, разница только в доведении ее до нужной вязкости – это осуществляется при помощи узконаправленного излучения. Его испускает специальная головка, у которой также есть:

- сопло – в нем нагревается поток газа;

- инжектор – он впрыскивает полезную добавку.

Это вариант с максимальной точностью результата, отличающийся стабильным качеством получаемого покрытия, но он и наиболее дорог в использовании, поэтому актуален в самых ответственных случаях, например, при производстве функциональных узлов прецизионного оборудования.

Индукционный метод наплавления

Реализуется по следующей схеме:

- цветмет вместе с флюсом наносится на рабочий участок;

- над ними располагают медную трубку в несколько витков – индуктор – и напряжение с высокой частотой;

- возникают вихревые токи, сваривающие основу и присадку в единое целое.

Налицо впечатляющая производительность при достаточно небольшом нагреве.

Электроискровая наплавка

Технология основана на воздействии кратковременных разрядов тока и позволяет наносить ультратонкие покрытия (толщиной буквально в несколько мкм). Претворяется в жизнь на специальной установке с осциллятором. Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Вариант сравнительно недорогой и удобен тем, что нагрев поверхности практически отсутствует – изменения структуры или деформации попросту нет, даже окисления не наблюдается. Это максимизирует срок службы обработанного изделия.

Виды наплавки металла по деталям

Есть настолько распространенные части механизмов, что унифицированным стал не только их выпуск, но даже ремонт. Специфику их восстановления мы и рассмотрим ниже.

Шестерня зубьев

Актуальна, когда ломается не больше 2 подряд идущих резцов. В этом случае нужно:

- вырезать дефективные элементы;

- просверлить пару отверстий в получившемся зазоре и сделать резьбу;

- изготовить шпильки и ввернуть их в посадочные места;

- наплавить электросваркой металл и сформировать из него зуб.

Также допустимо использовать специальные электроды – ОЗН-300 или их аналоги. Важно хорошо очистить шестеренку перед выполнением работ.

Если из строя вышло сразу несколько резцов, можно попытаться восстановить их изношенные стороны с помощью Сормайта, приварив его с применением ЦС-1 или ЦС-2. Место стыка затем нужно отшлифовать. Еще один вариант – сталинит, размягчать который следует при постоянном обратном токе, а наносить – с бурой в роли флюса, слоем в 3-4 мм. Если необходимо отремонтировать торцы зубьев, сделать это лучше автоматическим путем, с порошковой проволокой в качестве присадки.

Рельсовые концы

Элементы железнодорожного полотна неизбежно деформируются под воздействием ударных нагрузок от ЖД-транспорта. Поэтому им требуется возвращать исходную геометрию, и сделать это можно несколькими способами:

- Вручную, дуговой сваркой – с использованием штучных К-2-55 или ОЗН-330, с наложением валиков поперек, вдоль или диагонально.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов. - Полуавтоматически, электродуговым методом: в данном случае наплавленный металл – это порошковая самозащитная проволока. Это самый производительный и стабильный вариант из трех, но требующий наличия определенного оборудования.

- Пучком – начиная с торца, с отступом, возбуждая дугу по внутренней стороне. Кратер заделывается при стыковке концов валиков (с перекрытием в 15-20% ширины).

Что бы вы ни выбрали, нужно провести обработку правильно, то есть измерить дефект, подготовить станок, зашлифовать место и подогреть его, выполнить основную работу, дождаться естественного остывания и зачистить абразивом для достижения необходимой гладкости.

Цилиндры и плоскости

Восстановление деталей наплавкой в этом случае можно выполнять одним из двух способов:

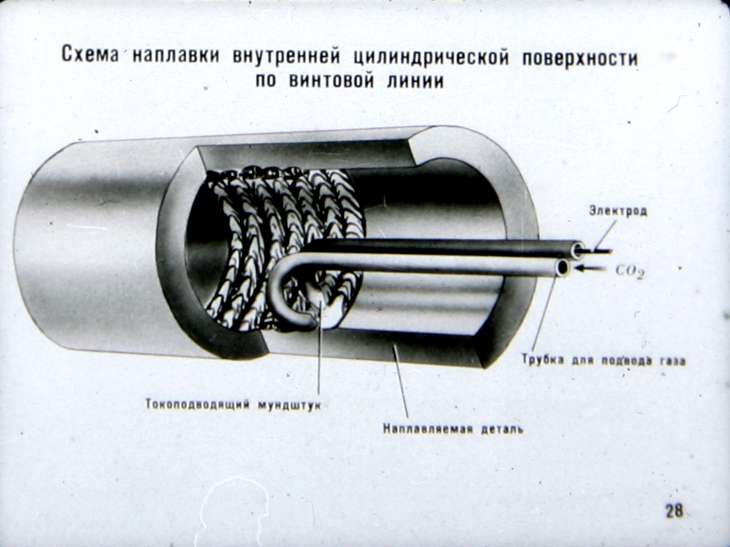

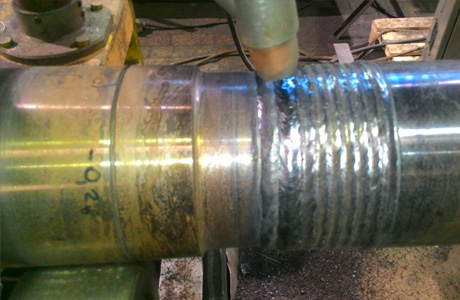

- Электродами с обмазкой – валиками, либо продольно, либо вкруговую, либо по винтовой линии.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение. - Автоматически под флюсом – таким образом получается прочное покрытие, особенно если использовать качественную порошковую проволоку или ленту. Наносить присадку можно как по оси, так и по спирали.

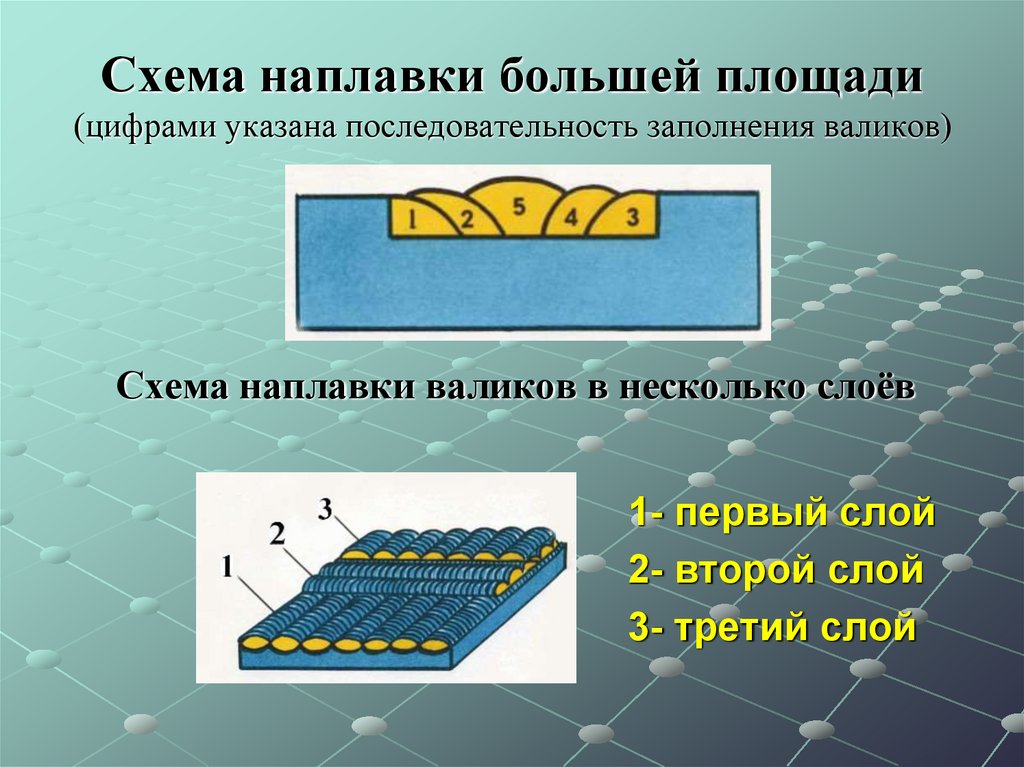

Под плоскостями подразумеваются простые поверхности большой площади. Их ремонтируют при помощи узких валиков, располагая каждый так, чтобы он перекрывал предыдущий на 30-40% ширины и своевременно удалял шлак. Еще один вариант – напайка в несколько слоев, с сообщением электродному пучку (ленте) нужного размаха поперечных колебаний. Во втором случае нет корки.

Металлорежущий инструмент и штампы

Здесь актуальна дуговая сварка:

- ручная – с применением ОЗИ-3, 5 или 6, или ЦИ-1М, или ЦС-1;

- полуавтоматическая или полностью механизированная – с использованием легированной проволоки, паст, флюсов.

Детали, работающие на истирание как под ударными нагрузками, так и без них

Если какое-то изделие эксплуатируется очень интенсивно и испытывает значительные физические воздействия, рекомендуется использовать следующие электроды:

- ОМГ-Н – полностью соответствует ГОСТам;

- ОЗН (7М, 300М, 400М) – поверхность будет отличаться твердостью, стойкостью к износу и трещинам;

- ЦНИИН-4 – доступный, популярный, недорогой;

- Т-590, Т-620 – дают повышенную прочность, покрывая особым ферро-слоем.

Нержавеющая сталь

В данном случае лучшие материалы для наплавки – стержни из высоколегированной проволоки серии ЦН (6Л или 12М-67). Полученный благодаря им стык обладает антикоррозионными свойствами и не станет собирать задиры – очень удобное решение для арматуры. Возможно, придется проводить предварительный прогрев и дальнейшую термообработку.

Чугун и его сплавы

Здесь популярны следующие варианты электродов:

- ОЗЧ-2 – для серых и ковких сортов;

- ЦЧ-4 – легко зажигаются, стабильно горят, обеспечивают малое разбрызгивание;

- ОЗЖН (1 и 2) – для высокопрочных марок;

- МНЧ-2 – делают стык плотным и аккуратным после чистовой обработки.

Медь и ее сплавы (бронза)

В этом случае актуальны прутки, состав которых сходен с основным материалом, или стержни серии Комсомолец-100. Рекомендован нагрев до 300-500 градусов Цельсия и проковка, если температура превысит этот показатель.

При использовании бронзы хорошо себя показывают ОЗБ-2М: они дают высокую износостойкость. Работу нужно проводить под постоянным током с обратной полярностью.

Алюминий и материалы на его основе

Наиболее востребован дуговой способ наплавки металла – электродами ОЗА (дают антикоррозионные свойства), УАНА или ОЗАНА (не позволяют образоваться оксидной пленке).

Чтобы упростить регулировку структуры, берут порошковые стержни, потому что они повышают практические характеристики готового покрытия.

Применяемое оборудование

Эту нишу занимают станки, которые отличаются от сварочных установок наличием дополнительных устройств, подающих и распределяющих присадки. Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

В качестве примера можно привести модели ижевского производителя «Сармат»: НК450 и НК750 осуществляют восстановление отверстий наплавкой, подходят как для плоских заготовок, так и для сложных форм или тел вращения. Отличаются мобильностью, высокой производительностью и точностью, возможностью регулировки скорости.

Расход материалов

Его нужно уметь рассчитывать, чтобы определить стоимость готовой детали (или партии). Зная, сколько расходников понадобится, вы сможете обеспечить непрерывный производственный процесс.

При сварке этот показатель берется на 1 м шва. Следует воспользоваться формулой:

G = F x L x y, где:

- F – площадь сечения стыка, мм2;

- L – длина созданного покрытия;

- y – удельная масса выбранной присадки, г/см3.

Расход стержней тоже необходимо учитывать, но сделать это проще, ведь этот показатель для каждой марки стабилен и составляет 1,4-1,8 кг на 1 кг присадки.

Электроды для наплавки

Сегодня, в силу актуальности, существует огромное их разнообразие как от российских заводов-изготовителей, так и от зарубежных брендов. В числе наиболее ходовых вариантов: серии ЛЭЗ, СЗСМ, СпецЭлекторд (Москва, Волгодонск), Lincoln Electric ESAB и другие. Можно без труда выбрать наиболее подходящие стержни для создания нужного покрытия.

Теперь вы знаете, чем дуговая сварка отличается от плазменной или газопламенной, и в каких случаях стоит отдать предпочтение первой, второй или третьей. Также мы постарались как можно более подробно осветить вопросы восстановления деталей, наплавки металла электродами, технологии создания прочных стыков на стали, чугуне, алюминии. Мы позаботились о том, чтобы у вас была вся информация для работы на качественных станках вроде НК450 и НК750 от завода «Сармат».

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Сварщик (ручной и частично механизированной сварки (наплавки))

Базовый уровень, квалификация «сварщик ручной дуговой сварки плавящимся покрытым электродом,

сварщик частично механизированной сварки плавлением»

-очная форма обучения

на базе основного общего образования:

2 года и 10 месяцев

Сварщик одна из престижных и древнейших профессий. Историческая сварка известна человечеству со времен использования меди, золота, серебра и особенного железа (более 2,5 тысяч лет тому назад), при получении которого применялась проковка, т.е. сваривание криц (небольших кусочков технически чистого железа). Это и есть первый способ — кузнечная сварка металла.

Выпускник, освоивший ППКРС, должен обладать общими компетенциями, включающими в себя способность: Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес. Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач. Использовать информационно-коммуникационные технологии в профессиональной деятельности. Работать в команде, эффективно общаться с коллегами, руководством, клиентами. Выпускник, освоивший ППКРС, должен обладать следующими профессиональными компетенциями общими для всех видов деятельности: Проверять оснащенность, работоспособность, исправность и настраивать оборудование поста для различных способов сварки. Подготавливать и проверять сварочные материалы для различных способов сварки.

Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач. Использовать информационно-коммуникационные технологии в профессиональной деятельности. Работать в команде, эффективно общаться с коллегами, руководством, клиентами. Выпускник, освоивший ППКРС, должен обладать следующими профессиональными компетенциями общими для всех видов деятельности: Проверять оснащенность, работоспособность, исправность и настраивать оборудование поста для различных способов сварки. Подготавливать и проверять сварочные материалы для различных способов сварки. Выполнять предварительный, сопутствующий (межслойный) подогрева металла. Контролировать с применением измерительного инструмента подготовленных и собранных элементов конструкции (изделия, узлы, детали) под сварку и сваренных различными способами сварки деталей на соответствие геометрических размеров требованиям конструкторской и производственно- технологической документации по сварке. Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке. Читать чертежи средней сложности и сложных сварных металлоконструкций. Выпускник, освоивший ППКРС, должен обладать следующими профессиональными компетенциями, соответствующими видам деятельности: Проведение подготовительных и сборочных операций перед сваркой и зачистка сварных швов после сварки. Выполнять сборку и подготовку элементов конструкции (изделий, узлов, деталей) под сварку.

Выполнять предварительный, сопутствующий (межслойный) подогрева металла. Контролировать с применением измерительного инструмента подготовленных и собранных элементов конструкции (изделия, узлы, детали) под сварку и сваренных различными способами сварки деталей на соответствие геометрических размеров требованиям конструкторской и производственно- технологической документации по сварке. Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке. Читать чертежи средней сложности и сложных сварных металлоконструкций. Выпускник, освоивший ППКРС, должен обладать следующими профессиональными компетенциями, соответствующими видам деятельности: Проведение подготовительных и сборочных операций перед сваркой и зачистка сварных швов после сварки. Выполнять сборку и подготовку элементов конструкции (изделий, узлов, деталей) под сварку. Зачищать и удалять поверхностные дефекты сварных швов после сварки.

Зачищать и удалять поверхностные дефекты сварных швов после сварки.Газовая сварка (наплавка) (Г) простых деталей неответственных конструкций.

Выполнять газовую сварку простых деталей неответственных конструкций из углеродистых и конструкционных сталей и простых деталей из цветных металлов и сплавов, предназначенных для работы под статическими нагрузками, в нижнем, вертикальном и горизонтальном пространственном положении сварного шва.

Выполнять газовую наплавку простых деталей.

Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД) простых деталей неответственных конструкций.

Выполнять ручную дуговую сварку простых деталей неответственных конструкций из углеродистых и конструкционных сталей, цветных металлов и сплавов, предназначенных для работы под статическими нагрузками, во всех пространственных положениях сварного шва, кроме потолочного.

Выполнять ручную дуговую наплавку покрытыми электродами простых деталей.

Выполнять дуговую резку простых деталей.

Частично механизированная сварка (наплавка) плавлением простых деталей неответственных конструкций

Выполнять частично механизированную сварку плавлением простых деталей неответственных конструкций из углеродистых и конструкционных сталей, цветных металлов и сплавов, предназначенных для работы под статическими нагрузками, во всех пространственных положениях сварного шва, кроме потолочного.

Выполнять частично механизированную наплавку простые детали

Оборудование и технологическое оснащение рабочих мест мастерских:

— сварочные посты по количеству обучающихся;

— оборудование и инструмент для слесарных работ;

— оборудование и оснастка для выполнения сварочных работ;

— шлифовальные машины;

— контрольно-измерительный инструмент и приспособления;

— средства защиты.

Получив диплом по профессии «Сварщик (ручной и частично механизированной сварки (наплавки))», Вы можете поступить для получения среднего и высшего профессионального образования в следующие учебные заведения:

— Челябинский промышленно-гуманитарный техникум, специальность «Сварочное производство»;

— Челябинский энергетический колледж имени С. М. Кирова, специальность «Сварочное производство»;

— Магнитогорский государственный технический университет им. Г.И. Носова, специальность : «Оборудование и технология сварочного производства»;

— Южно-Уральский государственный университет (национальный исследовательский университет) (ЮУрГУ), специальность : «Оборудование и технология сварочного производства»

ОУДБ.00 Общеобразовательные учебные дисциплины (общие и по выбору) базовые

ОУДБ.01 Русский язык

ОУДБ.02 Литература

ОУДБ.03 Иностранный язык

ОУДБ.04 История

ОУДБ.05 Физическая культура

ОУДБ. 06 Основы безопасности жизнедеятельности

06 Основы безопасности жизнедеятельности

ОУДБ.07 Химия

ОУДБ.08 Обществознание (вкл. экономику и право)

ОУДБ.09 Биология

ОУДБ.10 География

ОУДБ.11 Экология

ОУДП.00 Общеобразовательные учебные дисциплины (общие и по выбору) профильные

ОУДП.01 Математика: алгебра, начала математического анализа, геометрия

ОУДП.02 Информатика

ОУДП.03 Физика

УДД.00 Учебные дисциплины дополнительные

УДД.01 Черчение

УДД.02 Основы профессионального творчества

ОП.00 Общепрофессиональный цикл

ОП.01 Основы инженерной графики

ОП.02 Основы электротехники

ОП.03 Основы материаловедения

ОП.04 Допуски и технические измерения

ОП.05 Основы экономики

ОП.06 Безопасность жизнедеятельности

ПМ.00 Профессиональные модули

ПМ. 01 Подготовительно — сварочные работы и контроль качества

01 Подготовительно — сварочные работы и контроль качества

сварных швов после сварки

МДК.01.01 Основы технологии сварки и сварочное оборудование

МДК.01.02 Технология производства сварных конструкций

МДК.01.03 Подготовительные и сборочные операции перед сваркой

МДК.01.04 Контроль качества сварных соединений

УП.01 Учебная практика

ПП.01 Производственная практика

ПМ.02 Ручная дуговая сварка (наплавка, резка)плавящимся покрытым электродом

МДК.02.01 Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

УП.02 Учебная практика

ПП.02 Производственная практика

ПМ.03 Частично механизированная сварка (наплавка) плавлением

МДК.03.01 Техника и технология частично механизированной сварки (наплавки)

плавлением в защитном газе

УП.03 Учебная практика

ПП. 03 Производственная практика

03 Производственная практика

ПМ.04 Основы предпринимательства и трудоустройства на работу

МДК.04.01 Способы поиска работы, трудоустройства

МДК.04.02 Основы предпринимательства, открытие собственного дела

УП.04 Учебная практика

ПП.04 Производственная практика

ФК.00 Физическая культура

Горячая линия ГБПОУ «К-ИИТ» по вопросам обучения с применением дистанционных образовательных технологий 8 (351-47) 2-17-63

Hardfacing 101: Making Tough Еще прочнее

Вам когда-нибудь приходилось повышать прочность металлической детали, чтобы предотвратить износ?

Наплавка — довольно простой и эффективный способ уменьшить износ металлических деталей, помогая им успешно использоваться по назначению. Продолжайте читать, чтобы узнать, что такое наплавка и как использовать ее в своих интересах при сварке.

Продолжайте читать, чтобы узнать, что такое наплавка и как использовать ее в своих интересах при сварке.

Что такое наплавка?

Говоря простым языком, наплавка (также известная как наплавка) представляет собой слой ударопрочного и износостойкого покрытия. Это полезное покрытие может быть нанесено на деталь, чтобы увеличить ее прочность и срок службы.

Процесс наплавки позволяет оборудованию работать в очень суровых условиях с меньшим количеством поломок и меньшим временем простоя.

Сплавы для твердосплавных наплавок бывают самых разных спецификаций, которые тщательно отбираются, чтобы максимизировать характеристики компонента, на который они должны наноситься. Процесс наплавки можно использовать для наращивания поверхностей, которые уже изношены в результате использования, или для упреждающей защиты поверхностей новых деталей перед их вводом в эксплуатацию. Наплавка может быть выполнена с использованием различных процессов, как в цехе, так и в полевых условиях, что делает ее очень универсальной и рентабельной.

Кроме того, использование этого процесса для новых деталей может увеличить срок службы до 300%. Тем не менее, если вы наплавите изношенные детали , вы сможете сэкономить до 75% по сравнению со стоимостью замены. Наплавка не требует какого-либо специального оборудования и может быть выполнена с использованием оборудования, обычно используемого во многих производственных цехах, ремонтных мастерских и гаражах.

Какие детали имеют наплавку?

Углеродистая сталь, нержавеющая сталь, марганцевая сталь, стальное литье, чугун и различные сплавы могут подвергаться наплавке. К наиболее часто наплавляемым изделиям относятся изделия в различных отраслях, в том числе:

- Горнодобывающая промышленность: (валки дробилки, ковши, зубья ковша, винтовые конвейеры, пластинчатые конвейеры, лопасти, звездочки, катки, молоты и гусеницы)

- Сельское хозяйство: (металки, зубья, лапы, башмаки, лопаты, бороздорезы, плуги, ножи, фрезы, рыхлители, мотыги, долота, шипы, отвалы)

- Строительная промышленность: (буры, ковши, зубья ковшей, отвалы, бульдозерные отвалы, ножницы, грунтозацепы)

Эти инструменты часто увидеть широкое применение в некоторых из самых требовательных сред на земле и может длиться всего несколько часов или дней без твердой наплавки. Потратив несколько часов на наплавку этих элементов, можно увеличить срок службы на несколько недель или месяцев, что подтверждает знаменитая пословица Бенджамина Франклина: «Унция профилактики стоит фунта лечения».

Потратив несколько часов на наплавку этих элементов, можно увеличить срок службы на несколько недель или месяцев, что подтверждает знаменитая пословица Бенджамина Франклина: «Унция профилактики стоит фунта лечения».

Как применяется наплавка?

Наплавка может быть выполнена с использованием широкого спектра процессов , включая:

- дуговая сварка порошковой проволокой (FCAW),

- дуговая сварка металлическим электродом в среде защитного газа (GMAW)

- дуговая сварка под флюсом (SAW)

- дуговая сварка металлическим электродом сварка (SMAW)

- кислородно-топливная сварка (OFW)

- дуговая плазменная сварка (PTA)

- сварка, контактная сварка (шпилька) и термическое напыление

тип покрытия, которое будет наноситься, и где будет происходить нанесение.

Дуговая сварка защитным металлом

В случае поломки оборудования в удаленном районе было бы нецелесообразно выбирать для его ремонта процесс дуговой сварки под флюсом, поскольку оборудование большое, тяжелое и стационарное. В этом случае дуговая сварка металлическим электродом в среде защитного газа (SMAW) будет лучшим выбором, так как этот процесс может быть выполнен быстро и недорого в полевых условиях.

В этом случае дуговая сварка металлическим электродом в среде защитного газа (SMAW) будет лучшим выбором, так как этот процесс может быть выполнен быстро и недорого в полевых условиях.

В качестве альтернативы, если новое оборудование вводится в эксплуатацию впервые, предпочтение отдается автоматизированным процессам с более высокой скоростью осаждения из-за скорости и воспроизводимости.

Дуговая сварка с флюсовой проволокой

Аналогичным образом, дуговая сварка с флюсовой проволокой (FCAW) выполняется с использованием недорогого и легкодоступного оборудования в цеху или в полевых условиях. Следовательно, это один из самых популярных процессов для наплавки. Существует 3 шаблона , обычно используемых для FCAW и подобных процессов.

- Вафельный узор: В вафельном узоре или узоре «елочка» сварные швы можно перекрещивать, образуя квадраты. Затем более мелкие заполнители, такие как песок, грязь и гравий, могут образовывать «мертвый слой», который действует как вторичный защитный слой.

- Точечный рисунок: Для оборудования, которое часто сталкивается с более крупными агрегатами, можно выбрать точечный рисунок. Этот метод состоит из серии точечных сварных швов, которые могут различаться по размеру и расстоянию, чтобы свести к минимуму коробление основного материала и позволить сформироваться «мертвому слою» с размером заполнителя, с которым оборудование, как ожидается, столкнется в наибольшей степени. довольно часто.

- Стрингер: Третий распространенный образец — стрингер. Стрингеры проходят параллельно и располагаются на различных расстояниях от 0,25 до 1,5 дюймов. Для более крупных заполнителей шарики должны располагаться параллельно потоку материала. Если вы подумываете о наплавке оборудования, есть много вариантов для достижения желаемого результата. Если вы не знаете, какой процесс, присадочный или защитный газ подходит, обратитесь к местному поставщику сварочных материалов.

Наплавка не такая твердая, как кажется

Таким образом, наплавка твердым сплавом — это эффективный и не такой уж сложный способ уменьшить износ металлических деталей. Надеюсь, теперь вы знаете больше о том, что такое жесткая облицовка, ее использование и стандартные процессы приложений.

Надеюсь, теперь вы знаете больше о том, что такое жесткая облицовка, ее использование и стандартные процессы приложений.

Чтобы узнать о других сварочных инструментах и процессах, вы можете просмотреть наши ресурсы, чтобы узнать больше!

Часто задаваемые вопросы о наплавке твердым сплавом

Детали и оборудование всех отраслей промышленности подвергаются разрушительному износу в той или иной степени.

Наплавка — экономичный инструмент, который минимизирует износ и увеличивает срок службы. На первый взгляд, наплавка может показаться запутанной и хлопотной. На самом деле это не так. Понимание некоторых основ наплавки может иметь большое значение для уверенности в выборе продукта для наплавки.

Компания Postle Industries, производитель продуктов для наплавки, обнаружила, что следующие 22 ответа на часто задаваемые вопросы могут помочь вам выбрать продукты для наплавки, наиболее подходящие для вашей области применения.

1. Что такое наплавка?

Металлические детали часто выходят из строя не по назначению не из-за того, что они ломаются, а из-за истирания, ударов, контакта металла с металлом или какого-либо другого вида износа, что приводит к потере их размеров и функциональности. Наплавка, также известная как наплавка твердым сплавом, представляет собой нанесение наплавленного или износостойкого металла сварного шва на поверхность детали с помощью сварки для продления срока службы детали. Наплавленный металл может наноситься в виде сплошной поверхности или в виде узора, такого как вафельный узор, елочка, точечный узор и т. д.

Наплавка, также известная как наплавка твердым сплавом, представляет собой нанесение наплавленного или износостойкого металла сварного шва на поверхность детали с помощью сварки для продления срока службы детали. Наплавленный металл может наноситься в виде сплошной поверхности или в виде узора, такого как вафельный узор, елочка, точечный узор и т. д.

Наплавка приобретает все большее значение во многих отраслях промышленности для защиты оборудования, подверженного износу и истиранию. Postle Industries производит продукцию, используемую в горнодобывающей промышленности, дноуглубительных работах, переработке, сельском хозяйстве, железных дорогах, землеройных и строительных работах, цементе, лесозаготовках, производстве электроэнергии, бурении нефтяных и газовых скважин, а также в производстве стали и ковке. Продление срока службы изнашиваемых деталей сэкономит тысячи долларов и повысит производительность. Наплавку можно использовать для восстановления деталей, которые уже подвергались износу и утратили свой срок службы, или использовать при производстве новых деталей для увеличения срока их службы перед их вводом в эксплуатацию.

Существует три основных типа наплавки:

- Наплавка или восстановление

- Наплавка или наплавка

- Комбинация наплавки и наплавки

2. На какую основу можно наносить наплавку?

Углеродистые и низколегированные стали с содержанием углерода менее 1% могут подвергаться наплавке. Среднеуглеродистые и низколегированные стали очень распространены, поскольку они обеспечивают более высокую прочность, чем мягкие стали, и лучшую стойкость к истиранию. Высокоуглеродистые сплавы могут потребовать специального буферного слоя.

Следующие базовые металлы могут быть жестко:

- из нержавеющих сталей

- Марганец стали

- Углеродные и сплавные стали

- Литые атлеты

- . сильно магнитны, и их легко отличить от немагнитной аустенитной марганцовистой стали. Существует много низколегированных и высокоуглеродистых сталей, которые используются для изготовления оборудования и запасных частей, особенно для оборудования, требующего повышенной прочности и стойкости к истиранию.

Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.

Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.Например, сталь, изготовленная из 4130, обычно требует предварительного нагрева до 400ºF (200ºC). Сталь, используемая для рельсов, обычно содержит больше углерода и требует минимального предварительного нагрева от 600ºF до 700ºF (от 315ºC до 370ºC). Марганцевая сталь не требует предварительного нагрева. На самом деле необходимо предпринять шаги для поддержания температуры основного металла ниже 500ºF (260ºC).

3 . Какие наиболее популярные процессы сварки используются для нанесения твердосплавного покрытия?

В порядке популярности используются следующие процессы сварки:

- Дуговая сварка флюсовой проволокой (FCAW) открытой дугой или наплавочной проволокой в защитных газах

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW) проволокой в защитных газах

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка под флюсом (SAW) )

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

- Газокислородная сварка (OFW) или кислородно-ацетиленовая сварка

- Плазменная дуговая сварка, лазерная сварка, термическое напыление, распыление и плавление

Существует широкий спектр оборудования и источников питания на рынке.

Текущая тенденция заключается в использовании полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, которые примерно одинаковы по популярности. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка металлическим электродом в среде защитного газа электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки в полевых условиях – оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:

Текущая тенденция заключается в использовании полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, которые примерно одинаковы по популярности. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка металлическим электродом в среде защитного газа электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки в полевых условиях – оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:- Наличие сварочного оборудования, включая размер источника питания. Сварка штучным электродом или полуавтоматической проволокой.

- Наличие расходных материалов для наплавки.

- Место сварки – в помещении или на открытом воздухе

- Размер, форма детали и область наплавки Толщина наплавки

- Скорость наплавки

- Положение сварки – можно ли перемещать деталь для сварки в горизонтальном положении Требования к механической обработке, если таковые имеются

- Желаемая отделка (поддуговое качество?)

- Подготовка компонентов для ранее наплавленных деталей

- Предварительный нагрев и обработка после сварки (отпуск/медленное охлаждение/охлаждение на воздухе)

4.

При таком большом количестве доступных сварочных процессов, какие из них самый экономичный?

При таком большом количестве доступных сварочных процессов, какие из них самый экономичный? Многие факторы влияют на экономику наплавки, но основным фактором является скорость наплавки. В таблице 1 показана расчетная скорость осаждения для каждого процесса.

5. Износ — такой всеобъемлющий термин. Можно ли разбить его на более управляемые категории?

Да. Существует множество различных категорий износа — их слишком много, чтобы охватить в одной статье, — но наиболее типичными видами износа являются следующие (проценты являются оценкой общего износа):

- Истирание — от 40 до 50 процентов

- Удары — 20 процентов

- Металл (металл по металлу) — 15 %

- Нагрев — 5 %

- Коррозия — 5 %

- Другое — 5 процентов

Замковое соединение с твердосплавным покрытием Duraband® NC

Большинство изнашиваемых деталей выходят из строя не из-за одного вида износа, например, удара, а из-за сочетания видов износа, например истирания.

и воздействие. Например, зубья горного ковша обычно подвергаются истиранию и ударам, и в зависимости от того, какой тип материала добывается (мягкая или твердая порода), одна мода может преобладать над другой. Это будет определять используемый продукт для сварки твердосплавным покрытием.

и воздействие. Например, зубья горного ковша обычно подвергаются истиранию и ударам, и в зависимости от того, какой тип материала добывается (мягкая или твердая порода), одна мода может преобладать над другой. Это будет определять используемый продукт для сварки твердосплавным покрытием.Определение режима износа или понимание окружающей среды, которой подвергается деталь, имеет решающее значение для выбора того сплава для твердосплавного покрытия, который лучше всего подходит для применения. Выбор продуктов для твердосплавного покрытия может быть сложным и может потребовать испытаний и испытаний.

Наиболее распространенные виды износа:

- Абразивный износ возникает, когда такие материалы, как зерно, почва или песок, уголь или минералы, скользят по металлической поверхности. Абразивный износ можно разделить на истирание при выдалбливании, истирание при шлифовании с высоким напряжением или истирание с царапанием при низком напряжении.

- Ударный износ возникает, когда объект ударяется о другой объект, например, деталь дробилки или колесо железнодорожного вагона, катящееся по марганцевому переезду, что приводит к отслаиванию или отслаиванию материала.

- Металлическое или адгезионное изнашивание – это происходит, когда две металлические поверхности скользят друг относительно друга под давлением, создавая условия микросварки из-за теплоты трения. Как правило, используется в условиях без смазки или в сухих условиях

Ротор Grizzly и лезвия для измельчения шин — наплавлены Postle 2834 для предотвращения износа

6. Существует ли удобный способ классификации множества доступных сплавов для твердосплавного покрытия при выборе сплава для твердосплавного покрытия?

Да. Сплавы на основе железа можно разделить на четыре основные категории:

- Мартенситные – К ним относятся все закаливаемые стали с твердостью по Роквеллу от 20 до 65 HRC. К проволочным изделиям относятся Postalloy® 2892-MCG, 2898-MCG и Super Edge. Электроды включают Postalloy® 21 и 27. Эта группа, как и инструментальная сталь, затвердевает при охлаждении.

Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы ниже 45 HRC обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке. Мартенситные сплавы с более высокой твердостью выше 50 HRC используются для сопротивления истиранию.

Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы ниже 45 HRC обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке. Мартенситные сплавы с более высокой твердостью выше 50 HRC используются для сопротивления истиранию. - Аустенитные – Аустенитные сплавы включают упрочняемые марганцевые стали и нержавеющие стали, такие как проволока Postalloy® 2850-FCO и Frogtuff-FCO или электроды 205 и 207. Эта группа, как правило, мягкая при сварке и затвердевает только после многократной обработки металла шва под воздействием ударов.

Обладают хорошей ударопрочностью и умеренной стойкостью к истиранию. Аустенитная марганцевая сталь обычно встречается вокруг дробилок, крестовин и крестовин железнодорожных путей, а также зубьев лопат. Нержавеющие стали хороши для коррозионной стойкости.

- Карбид металла и мягкая аустенитная матрица – Эти сплавы содержат большое количество карбидов металлов в более мягкой матрице и подходят для применения в тяжелых условиях истирания.

Сплавы, которые содержат большое количество хрома и углерода, известны как семейство карбида хрома и ближе к чугуну или белому чугуну. Иногда они содержат дополнительные количества ниобия, ванадия и других элементов. Их твердость варьируется от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшое количество бора, который образует бориды и подходит для применения в условиях сильного истирания. Продукция включает проволоку Postalloy 2832-MCO, 2834-MCO, 2836-MCO и электроды 214, 215HD или 218HD.

Сплавы, которые содержат большое количество хрома и углерода, известны как семейство карбида хрома и ближе к чугуну или белому чугуну. Иногда они содержат дополнительные количества ниобия, ванадия и других элементов. Их твердость варьируется от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшое количество бора, который образует бориды и подходит для применения в условиях сильного истирания. Продукция включает проволоку Postalloy 2832-MCO, 2834-MCO, 2836-MCO и электроды 214, 215HD или 218HD. - Карбид металла в твердой мартенситной матрице – Мартенситная матрица представляет собой инструментальную сталь с твердостью от 45 HRC до 60 HRC. Эти сплавы содержат добавки ниобия, ванадия, молибдена или титана. При надлежащих процедурах их обычно можно наносить без трещин вследствие напряжения. Продукты включают Postalloy 2826NC-MCG и 2828NCTi-FCO.

7. Многие наплавочные сплавы трескаются. Это нормально?

Зависит от наплавочного сплава. Многие сплавы карбида хрома, такие как Postalloy® 2834-MCO, дают трещины при охлаждении до умеренных температур; это нормально. Другие, такие как аустенитные и мартенситные группы, не трескаются при соблюдении правил сварки.

8. Что такое взлом чеков?

Растрескивание, или, как его иногда называют, растрескивание, происходит в семействах карбида хрома и может быть идентифицировано как трещины, перпендикулярные длине валика. Обычно они возникают на расстоянии от 3/8 дюйма (8 мм) до 2 дюймов (50 мм) друг от друга и являются результатом высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении.

Трещины распространяются по толщине наплавленного валика и останавливаются у основного металла, если он не является хрупким. В случаях, когда основной металл твердый или хрупкий, следует выбрать буферный слой из более мягкого и прочного металла сварного шва.

Семейство аустенитных сплавов является хорошим выбором для буферных отложений.

Семейство аустенитных сплавов является хорошим выбором для буферных отложений.Трещины под напряжением в карбиде хрома.

9. Что такое наплавка карбидом хрома?

Как правило, это сплавы на основе железа, которые содержат большое количество хрома (более 15 процентов) и углерода (более 3 процентов). Эти элементы образуют твердые карбиды (карбиды хрома), устойчивые к истиранию. Отложения часто трескаются примерно через каждые 1/2 дюйма, что помогает снять напряжение при сварке. Их низкий коэффициент трения также делает их желательными в тех случаях, когда требуется материал с хорошим скольжением.

Изделия из проволоки включают Postalloy 2820-MCO, 2832-MCO и 2834-MCO. Электроды включают 214 и 215HD.

Вообще говоря, сопротивление истиранию увеличивается по мере увеличения количества углерода и хрома, хотя углерод оказывает наибольшее влияние. Значения твердости варьируются от 40 HRC до 65 HRC. Они также могут содержать другие элементы, которые могут образовывать другие карбиды или бориды, повышающие износостойкость при высоких температурах.

Эти сплавы ограничены двумя или тремя слоями.

Эти сплавы ограничены двумя или тремя слоями.10. Что такое сложные карбиды?

Сложные карбиды обычно связаны с отложениями карбида хрома, которые имеют добавки колумбия (ниобия), молибдена, вольфрама или ванадия. Добавление этих элементов и углерода образует их собственные карбиды и/или смешивается с существующими карбидами хрома для повышения общей стойкости сплава к истиранию. Они могут иметь все эти элементы или только один или два. Они используются в условиях сильного истирания или высоких температур.

Продукты включают Postalloy 2836-MCO или 218HD

11. Что такое карбиды в мартенсите?

Это сплавы типа инструментальной стали с многочисленными плотно упакованными карбидами титана, ниобия, ванадия или других элементов. Твердые сплавы в мартенсите являются отличным выбором для областей применения, требующих образования отложений без трещин с хорошими характеристиками износа. Наплавленные наплавки обычно обладают такими же характеристиками износостойкости, которые ожидаются от продуктов для твердосплавного покрытия из карбида хрома.

Поскольку эти сплавы не трескаются, их легче применять с точки зрения повторного применения.

Поскольку эти сплавы не трескаются, их легче применять с точки зрения повторного применения.Продукты включают Postalloy 2826NC-MCG, Ultrashred 580, 2828-FCO

12. Что такое MIG Carbide?

Это также известно как вставка из карбида вольфрама. Частицы карбида вольфрама подаются из бункера непосредственно в расплавленную сварочную ванну PS98. Когда наплавленный валик охлаждается, образующийся наплавленный металл содержит большие объемы частиц карбида вольфрама, внедренных в матрицу из инструментальной стали твердостью от 55 до 60 HRC. Эти чрезвычайно твердые и износостойкие частицы защищают отвалы бульдозеров и грейдеров, ковши драглайнов и погрузчиков, а также многие другие типы молотов от преждевременного износа во многих сложных и высокоабразивных условиях.

13. Что подразумевается под рисунком наплавки?

При работе в каменистой почве, руде или шлаке цель состоит в том, чтобы НЕ улавливать почву на поверхности, а защищать поверхность под ней от истирания, вызванного движением камней по поверхности.

Это можно сделать, нанеся ряд гребней или сварных швов параллельно потоку материала, например, рельсы. Это предотвратит соприкосновение каменистой почвы с поверхностью.

Это можно сделать, нанеся ряд гребней или сварных швов параллельно потоку материала, например, рельсы. Это предотвратит соприкосновение каменистой почвы с поверхностью.При работе в грязи или песке нанесите валики твердого покрытия на расстоянии от 1/4 дюйма (6,4 мм) до 1-1/2 дюйма (38 мм) друг от друга и перпендикулярно или против потока абразивного материала. Принуждение материала к уплотнению между валиками сварного шва хорошо работает для мелкозернистых песков и почв.

Нанесите точечный рисунок на участки, не подверженные сильному истиранию, но подверженные износу, или труднодоступные места сварки. Точечный рисунок также используется на тонких основных металлах, когда деформация и коробление могут быть вызваны перегревом основного металла.

При работе в почве с небольшим содержанием глины цель состоит в том, чтобы использовать рисунок наплавки, который захватывает почву на поверхности, образуя слой захваченной почвы, который защитит поверхность под ней. Лучше всего это сделать с помощью штриховки или вафельного рисунка.

Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.

Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.14. Можно ли использовать значения твердости для прогнозирования сопротивления истиранию?

Нет, это плохая идея. Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Сплав карбида хрома обеспечивает лучшую стойкость к истиранию, чем мартенситный сплав. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.

Единственная временная твердость может использоваться для прогнозирования износа, когда оцениваемые сплавы принадлежат к одному и тому же семейству. Например, в мартенситном семействе сплав с твердостью 55 HRC будет иметь лучшую стойкость к истиранию, чем сплав с твердостью 35 HRC. Это может быть, а может и не быть как в аустенитных, так и в карбидных семействах. Опять же, вы должны учитывать микроструктуру. Вы должны проконсультироваться с производителем для получения рекомендаций.

15. Если твердость ненадежна, то как измеряется износ?

Зависит от типа износа, но в случае абразивного износа — наиболее распространенного механизма износа — ASTM Intl. G65 Испытание резинового колеса на сухом песке широко используется. По сути, это тест, в котором образец взвешивают до и после теста, а результат обычно выражается в граммах потери веса или потери объема.

Образец удерживается на вращающемся резиновом колесе с известной силой в течение заданного числа оборотов. Особый тип песка, размер которого тщательно подобран, просачивается между образцом и резиновым колесом. Это имитирует чистое истирание, а цифры используются в качестве ориентира при выборе материала.

Испытательный прибор ASTM G65

16. Какой тип газа используется при наплавке GMAW?

Низкое проникновение и разбавление являются основными задачами при наплавке, поэтому чистый аргон и смеси аргона с кислородом или углекислым газом обычно дают желаемый результат.

Вы также можете использовать чистый углекислый газ, но вы можете получить больше брызг, чем со смесью аргона.

Вы также можете использовать чистый углекислый газ, но вы можете получить больше брызг, чем со смесью аргона.17. Что такое шаровидный или глобулярный перенос и почему он важен?

Сварочная проволока обеспечивает либо струйный, либо шариковый (шаровой) перенос расплавленного металла поперек сварочной дуги. Перенос распылением представляет собой дисперсию мелких капель расплавленного металла и может быть охарактеризован как перенос с плавным звучанием. Эти провода желательны для соединений, требующих хорошего проникновения.

Проволока для переноса шариков рассеивает более крупные капли или шарики расплавленного металла. Этот тип переноса способствует низкому проникновению и разбавлению, подходит для наплавки. Он имеет более шумную дугу, которая издает слышимый потрескивающий звук, и, как правило, имеет более высокий уровень разбрызгивания, чем проволока для распыления. Параметры сварки, такие как электрический вылет, газ (если есть), сила тока и напряжение, могут влиять на размер шара и его перемещение.

Все безгазовые или открытые дуговые проволоки имеют шаровидный или шариковый перенос.

Все безгазовые или открытые дуговые проволоки имеют шаровидный или шариковый перенос.18. Нужно ли предварительно нагревать детали перед наплавкой?

Растрескивание в зоне термического влияния всегда является проблемой при сварке низколегированных и высокоуглеродистых сталей, а также деталей, подвергающихся высоким нагрузкам, или деталей сложной формы. Как правило, все детали должны быть сварены, по крайней мере, при комнатной температуре. Вы должны выбрать более высокие температуры предварительного нагрева и промежуточного прохода в зависимости от химического состава основного металла и используемого продукта для твердосплавного покрытия. Высокоуглеродистые стали требуют предварительного нагрева. Например, сталь, изготовленная из 4130, обычно требует предварительного нагрева до 400°F (200°C). Сталь для рельсов обычно является высокоуглеродистой и требует минимального предварительного нагрева от 600°F до 700°F (от 315°C до 370°C).

Марганцевая сталь и некоторые нержавеющие стали НЕ требуют предварительного нагрева, а температура сварки должна поддерживаться как можно ниже.

На самом деле, должны быть предприняты шаги, чтобы поддерживать температуру основного металла марганца ниже 500°F (260°C).

На самом деле, должны быть предприняты шаги, чтобы поддерживать температуру основного металла марганца ниже 500°F (260°C).Вам следует проконсультироваться с производителем, чтобы выбрать наилучшую комбинацию для предотвращения растрескивания и отслаивания.

Предварительный нагрев пропаном

19. Когда используется кобальтовый или никелевый упрочняющий сплав?

Кобальтовые сплавы содержат много типов карбидов и хорошо противостоят сильному истиранию при высоких температурах. Они также обладают хорошей коррозионной стойкостью для некоторых применений. Твердость наплавки колеблется от 25 HRC до 55 HRC. Доступны также упрочняющие сплавы.

Сплавы на основе никеля могут содержать бориды хрома, стойкие к истиранию. Они могут быть особенно хороши в агрессивных средах и при высоких температурах, когда истирание является проблемой.20. Почему некоторые продукты для твердосплавного покрытия ограничены двумя или тремя слоями?

Карбид хрома, такой как проволока Postalloy 2834-MCO, или сложные карбиды, такие как проволока 2836-MCO, как правило, ограничены в количестве слоев, которые могут быть нанесены.

Электроды включают 214, 215HD или 218HD. Хрупкая природа карбидов металлов приводит к растрескиванию, и по мере нанесения нескольких слоев напряжение продолжает расти, концентрируясь в корне трещин до тех пор, пока не произойдет разделение или растрескивание между основным металлом или буфером и наплавкой.

Электроды включают 214, 215HD или 218HD. Хрупкая природа карбидов металлов приводит к растрескиванию, и по мере нанесения нескольких слоев напряжение продолжает расти, концентрируясь в корне трещин до тех пор, пока не произойдет разделение или растрескивание между основным металлом или буфером и наплавкой.Если иное не указано изготовителем, и при соблюдении правильных процедур, мартенситные сплавы для твердосплавной наплавки, такие как электроды Postalloy 21 или проволока 2898-FCO, могут наноситься в несколько слоев. Аустенитно-марганцевые наплавочные материалы, такие как Postalloy 2850-FCO, можно наносить в неограниченном количестве слоев, если изготовитель не указывает иное.

Обязательно следуйте рекомендациям производителя относительно количества слоев. Если требуется большее количество слоев, следует использовать буферный или наплавляемый сплав.

21. Что означает наплавка или буферный сплав?

Эти сплавы аналогичны сплаву исходного металла по твердости и прочности и выполняют две основные функции.

К этой категории относятся электрод Postalloy® 27 и проволока 2891-MCG.

К этой категории относятся электрод Postalloy® 27 и проволока 2891-MCG.- Наносятся на сильно изношенные детали, чтобы восстановить их размеры, когда после сварки необходимо использовать механическую обработку. Твердость варьируется от 30 HRC до 45 HRC.

- Применяются в качестве буфера для последующих слоев более износостойкой наплавки. Если сплав для твердосплавного покрытия, такой как сплав карбида хрома, образует чешуйчатые трещины, то разумно использовать прочный марганцевый продукт в качестве буфера, чтобы притупить и предотвратить проникновение чешуйчатых трещин в основной металл.

Электрод из мягкой стали или проволока типа 7018 или E70S6 никогда не должны использоваться для наплавки или в качестве буферного слоя. Хотя продукты для сварки низкоуглеродистой стали отлично подходят для соединения и изготовления, они не обладают достаточной прочностью и твердостью для поддержки наплавки. Буферный слой из мягкой низкоуглеродистой стали разрушается под слоем твердого покрытия, в результате чего слой твердого покрытия отслаивается и выходит из строя.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов. Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.

Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной. Текущая тенденция заключается в использовании полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, которые примерно одинаковы по популярности. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка металлическим электродом в среде защитного газа электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки в полевых условиях – оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:

Текущая тенденция заключается в использовании полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, которые примерно одинаковы по популярности. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка металлическим электродом в среде защитного газа электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки в полевых условиях – оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки: При таком большом количестве доступных сварочных процессов, какие из них самый экономичный?

При таком большом количестве доступных сварочных процессов, какие из них самый экономичный?  и воздействие. Например, зубья горного ковша обычно подвергаются истиранию и ударам, и в зависимости от того, какой тип материала добывается (мягкая или твердая порода), одна мода может преобладать над другой. Это будет определять используемый продукт для сварки твердосплавным покрытием.

и воздействие. Например, зубья горного ковша обычно подвергаются истиранию и ударам, и в зависимости от того, какой тип материала добывается (мягкая или твердая порода), одна мода может преобладать над другой. Это будет определять используемый продукт для сварки твердосплавным покрытием.

Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы ниже 45 HRC обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке. Мартенситные сплавы с более высокой твердостью выше 50 HRC используются для сопротивления истиранию.

Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы ниже 45 HRC обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке. Мартенситные сплавы с более высокой твердостью выше 50 HRC используются для сопротивления истиранию. Сплавы, которые содержат большое количество хрома и углерода, известны как семейство карбида хрома и ближе к чугуну или белому чугуну. Иногда они содержат дополнительные количества ниобия, ванадия и других элементов. Их твердость варьируется от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшое количество бора, который образует бориды и подходит для применения в условиях сильного истирания. Продукция включает проволоку Postalloy 2832-MCO, 2834-MCO, 2836-MCO и электроды 214, 215HD или 218HD.

Сплавы, которые содержат большое количество хрома и углерода, известны как семейство карбида хрома и ближе к чугуну или белому чугуну. Иногда они содержат дополнительные количества ниобия, ванадия и других элементов. Их твердость варьируется от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшое количество бора, который образует бориды и подходит для применения в условиях сильного истирания. Продукция включает проволоку Postalloy 2832-MCO, 2834-MCO, 2836-MCO и электроды 214, 215HD или 218HD.

Семейство аустенитных сплавов является хорошим выбором для буферных отложений.

Семейство аустенитных сплавов является хорошим выбором для буферных отложений. Эти сплавы ограничены двумя или тремя слоями.

Эти сплавы ограничены двумя или тремя слоями. Поскольку эти сплавы не трескаются, их легче применять с точки зрения повторного применения.

Поскольку эти сплавы не трескаются, их легче применять с точки зрения повторного применения. Это можно сделать, нанеся ряд гребней или сварных швов параллельно потоку материала, например, рельсы. Это предотвратит соприкосновение каменистой почвы с поверхностью.

Это можно сделать, нанеся ряд гребней или сварных швов параллельно потоку материала, например, рельсы. Это предотвратит соприкосновение каменистой почвы с поверхностью. Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.

Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.

Вы также можете использовать чистый углекислый газ, но вы можете получить больше брызг, чем со смесью аргона.

Вы также можете использовать чистый углекислый газ, но вы можете получить больше брызг, чем со смесью аргона. Все безгазовые или открытые дуговые проволоки имеют шаровидный или шариковый перенос.

Все безгазовые или открытые дуговые проволоки имеют шаровидный или шариковый перенос. На самом деле, должны быть предприняты шаги, чтобы поддерживать температуру основного металла марганца ниже 500°F (260°C).

На самом деле, должны быть предприняты шаги, чтобы поддерживать температуру основного металла марганца ниже 500°F (260°C). Электроды включают 214, 215HD или 218HD. Хрупкая природа карбидов металлов приводит к растрескиванию, и по мере нанесения нескольких слоев напряжение продолжает расти, концентрируясь в корне трещин до тех пор, пока не произойдет разделение или растрескивание между основным металлом или буфером и наплавкой.

Электроды включают 214, 215HD или 218HD. Хрупкая природа карбидов металлов приводит к растрескиванию, и по мере нанесения нескольких слоев напряжение продолжает расти, концентрируясь в корне трещин до тех пор, пока не произойдет разделение или растрескивание между основным металлом или буфером и наплавкой. К этой категории относятся электрод Postalloy® 27 и проволока 2891-MCG.

К этой категории относятся электрод Postalloy® 27 и проволока 2891-MCG.