Содержание

Лазерная наплавка — технология, методы

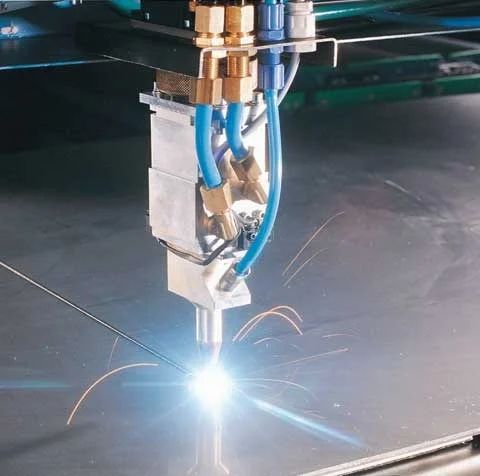

Лазерная наплавка — технология, позволяющая восстанавливать детали из металла, которые при эксплуатации подвергаются повышенному износу, динамическим нагрузкам и механическим воздействиям. Лучом, генерируемым станком, на поверхности изделия создается ванна расплава. В эту зону подают присадки: порошок, проволока, газопорошок или другой материал. В результате образуются сварные наплавки, восстанавливающие изношенную структуру изделий. Широкое применение данный метод получил на предприятиях и в мастерских, занимающихся изготовлением и ремонтом металлических инструментов, штампов, пресс-форм, компонентов компрессорного оборудования и пр. В ходе технологического процесса убираются трещины, сколы, царапины, задиры, забоины и прочие дефекты поверхности, восстанавливается прочность изделия.

Технология лазерной наплавки

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Лазерная наплавка металла выполняется с применением порошковых, газопорошковых присадок и проволоки. Разными бывают и способы подачи расходного материала:

-

коаксиальная, -

латеральная, -

радиальная.

Наплавку выполняет робот-манипулятор по заранее составленной и загруженной программе. Луч точечно расплавляет материал, а далее в зону расплава подаются присадки, которые также плавятся. После остывания они образуют новый слой на поверхности детали. Данный процесс отличается высоким качеством, точностью и скоростью выполнения.

По характеру излучения технология лазерной наплавки бывает двух типов:

-

Непрерывная.

-

Импульсная.

Непрерывная наплавка

Используется там, где нужна высокая производительность оборудования без чрезмерно высоких температур и мощности. Метод хорошо зарекомендовал себя при работах с трудносвариваемыми деталями. Основной металл и присадка смешивается в небольшой зоне: 10-30 мкм в зависимости от рабочего режима. За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

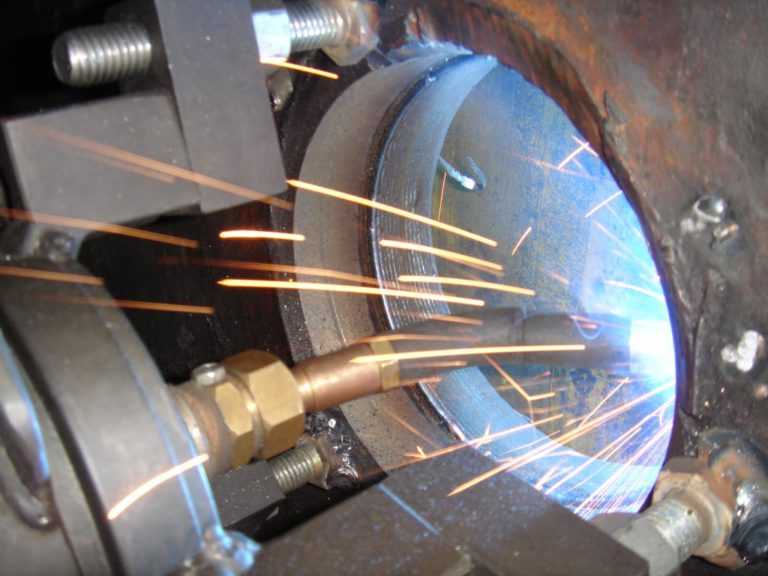

Современные оптические системы предоставляют возможность работать не только с наружными частями деталей, но и с внутренними. В этом случае станки дополнительно оснащаются поворотными призмами или зеркалами. Они будут направлять поток энергии к необходимой области. Широкое применение непрерывная лазерная наплавка порошком, газом, проволокой получила в нефтегазовой промышленности, судостроении, металлургии, на предприятиях, выпускающих гипсоцементные составы.

Импульсная наплавка

Лазеры импульсного типа обладают очень высокой пиковой мощностью. Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

В первом случае оператор наблюдает за процессом через микроскоп, выставляет метки для фокусирования луча лазера. Размер области расплава должен быть в 1,5-2 раза больше, чем диаметр проволоки. Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Автоматизированная импульсная лазерная наплавка используется при работах с новыми изделиями. Благодаря минимальному нагреву детали, она существенно снижает склонность наплава к растрескиванию.

Преимущества

Технология наплавки лазером наделена рядом весомых преимуществ:

-

Предусмотрена возможность менять рабочие параметры. Позволяет корректировать физико-химические свойства наплавленного слоя в широком диапазоне. -

Оказанием минимального температурного воздействия на деталь. Обеспечивается высокой точностью дозировкой импульса, незначительным временем и локальностью его подачи. После работ геометрическая форма обрабатываемой детали сохраняется. -

Высокие адгезионные свойства. Исходный материал и наплавляемое покрытие соединяются очень прочно. Не уступает металлургической обработке. -

Повышенная твердость, вязкость, коррозионная и тепловая стойкость наплавленного слоя. Поверхность получает стойкость к износу, растрескиванию, механическим повреждениям и другим дефектам. -

Минимальные припуски. Существенно упрощает финишную механическую обработку.

-

Предусмотрена возможность работы с крупногабаритными деталями без их демонтажа, обработка внутренних и труднодоступных поверхностей. Обеспечивается волоконной технологией передачи лазерного излучения. -

Высокая точность толщины наплавляемого слоя и его физико-химических показателей. Оператор и программное обеспечение контролирует рабочий процесс очень точно. -

Невысокая себестоимость процесса и оперативность выполнения работ в сравнении с другими способами восстановления поверженных и изношенных металлических поверхностей. Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Все эти преимущества существенно расширили сферу применения технологии лазерной наплавки, сделав ее востребованной в различных промышленных отраслях.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

-

кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком; - подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

- элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

- в торцевой части, в области основания и ребра пера газотурбинных моторов;

- роторов турбинных компрессоров;

- изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.

;

; - крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

Компания АО «ЛЛС» предлагает специализированные системы для лазерной наплавки с надежными гарантиями и доставкой по России. Консультанты при необходимости придут на помощь и помогут подобрать оборудование под особенности предстоящих работ. Для связи с ними воспользуйтесь формой обратной связи или позвоните нам.

Рекомендуемые товары

Назад

Что такое лазерная наплавка?

Лазерная оболочка, также известная как лазерное восстановление или лазерный ремонт, является новой технологией модификации поверхности.

Добавляя материал оболочки к поверхности подложки и используя лазерный луч с высокой плотностью энергии, чтобы расплавиться с тонким слоем на поверхности подложки. Покрытие образует облицовочный слой.

Покрытие образует облицовочный слой.

Технология лазерной наплавки — это новая технология, в которой используются лазеры и наноматериалы для упрочнения сплавов в различных деталях. Обработка может значительно повысить твердость и износостойкость поверхности и продлить срок службы деталей.

Независимо от того, знакомы ли вы с терминами «Лазерная наплавка» или нет, в этом руководстве вы найдете всю необходимую информацию. Находясь на этой странице, вы примерно на полпути к тому, чтобы узнать, что означает лазерная наплавка, а также для чего она используется.

Если есть другие вещи, которые вас смущают в отношении лазерной облицовки, то вы попали в нужное место, будьте уверены, что вы не покинете эту страницу, не найдя правильных ответов на свои вопросы.

Что такое лазерная наплавка?

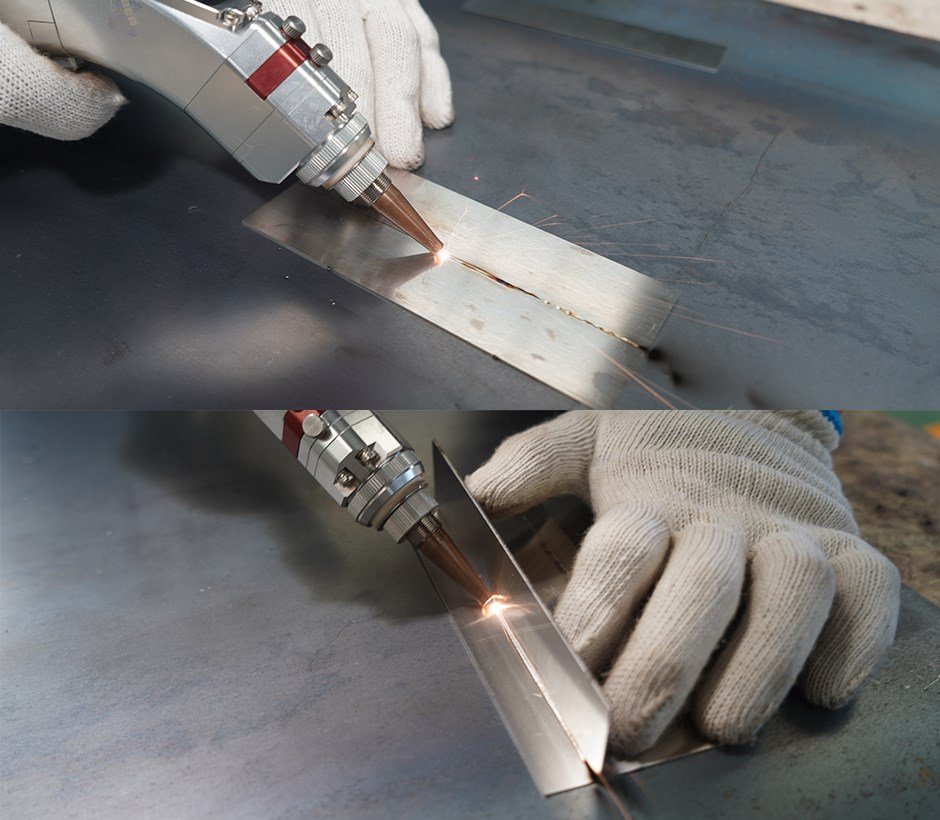

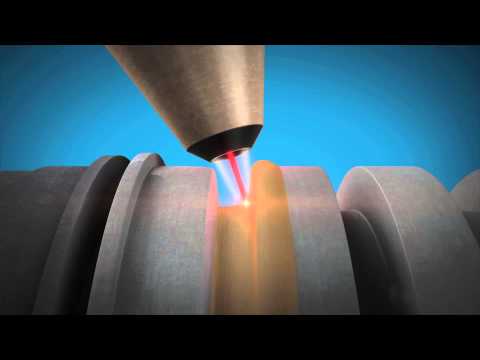

Изображение для процесса лазерной наплавки

Лазерная наплавка — это метод добавления одного слоя на поверхность другого, также известный как лазерное изменение положения металла. Лазерное покрытие включает подачу в плавильную ванну струи металлического порошка или проволоки. Лазерная наплавка включает подачу потока металла в плавильную ванну, генерируемую лазерным лучом, при сканировании через поверхность мишени и нанесении слоя выбранного материала.

Лазерное покрытие включает подачу в плавильную ванну струи металлического порошка или проволоки. Лазерная наплавка включает подачу потока металла в плавильную ванну, генерируемую лазерным лучом, при сканировании через поверхность мишени и нанесении слоя выбранного материала.

Технология лазерной наплавки позволяет точно и целенаправленно наносить материалы на нижележащий субстрат с ограниченным тепловложением.

Что такое процесс лазерной наплавки?

процесс лазерной наплавки

Лазерная наплавка может выполняться проволокой или порошком, включая горячую или холодную проволоку. Лазер создает на поверхности заготовки чашу с расплавом, в которую одновременно входит проволока или порошок. Несмотря на высокую мощность лазера как источника тепла, короткое время воздействия, что обеспечивает быстрое охлаждение и затвердевание.

Если два или более порошка могут быть смешаны, а скорость подачи регулируется отдельно, это универсальный процесс, который можно использовать для производства предметов или материалов. Кроме того, лазерная наплавка допускает микроструктуру материала градиента из-за локального плавления и перемешивания в плавильной ванне, что позволяет настраивать покрытые материалы для практической эффективности в конкретном применении.

Кроме того, лазерная наплавка допускает микроструктуру материала градиента из-за локального плавления и перемешивания в плавильной ванне, что позволяет настраивать покрытые материалы для практической эффективности в конкретном применении.

Почему выбирают лазерную облицовку?

Традиционные методы наплавки, такие как дуговая сварка, часто требуют излишнего тепловложения, что может иметь негативные последствия для эффективности компонента, такие как деформация и снижение механических свойств. С другой стороны, подвод тепла лазерного луча может быть точно откалиброван, что важно для поддержания точности размеров при малых допусках компонентов.

Он имеет незначительные побочные эффекты на функциональную целостность компонента, либо за счет обработки пораженной области локально, либо за счет изменения свойств поверхности для определенной части производственной цепочки.

Сравнительная таблица

| Дуговая сварка | Термальный спрей | Покрытие из твердого хрома | Лазерная наплавка | |

| Тепловая нагрузка | Высокая | Низкий | N / A (химический процесс) | Низкий |

| Скорость разбавления | 10 – 40% | N / A (механическое соединение) | Без металлургической связи | <5% |

| Твердость (HV) | Относительно низко | <1000 | 800 – 1000 | > 1000 |

| Искажение | Высокая | Низкий | Нет данных | Низкий |

| Зона теплового воздействия | Большой и широкий | Низкий | Нет данных | Низкий |

| Качество | Менее прочный | Полный пор и менее прочный | Склонен к сколам и расслоению | Высокая плотность и долгая жизнь |

| До / после лечения | Многие | Многие | Многие | Немного |

| Автоматизация | Трудный | Трудный | Трудный | Легкий |

| Толщина покрытия | > 0,020 дюйма | 0,020 дюйма — 0,040 дюйма | 0,002–0,006 дюйма | > 0,020 дюйма |

Чем лазерная наплавка отличается от других видов лазерной обработки?

Лазерная наплавка в некотором смысле уникальна по сравнению с традиционными методами наплавки и сварки, лазерная наплавка имеет высокоскоростной термический цикл, который обеспечивает более высокую прочность и более мелкую микроструктуру, что способствует устойчивости к коррозии.

Согласно Справочнику по технологиям лазерной сварки, срок службы винтов с лазерным покрытием на 60% больше, чем у эквивалентных винтов с азотированием из высоколегированных сплавов.

Каковы области применения лазерной наплавки?

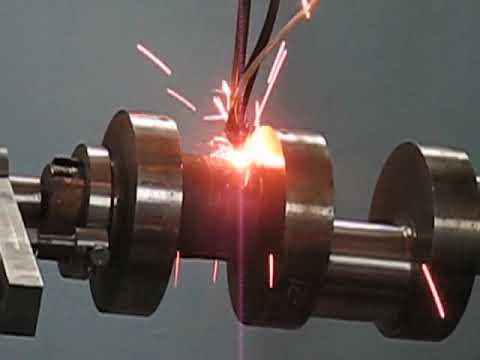

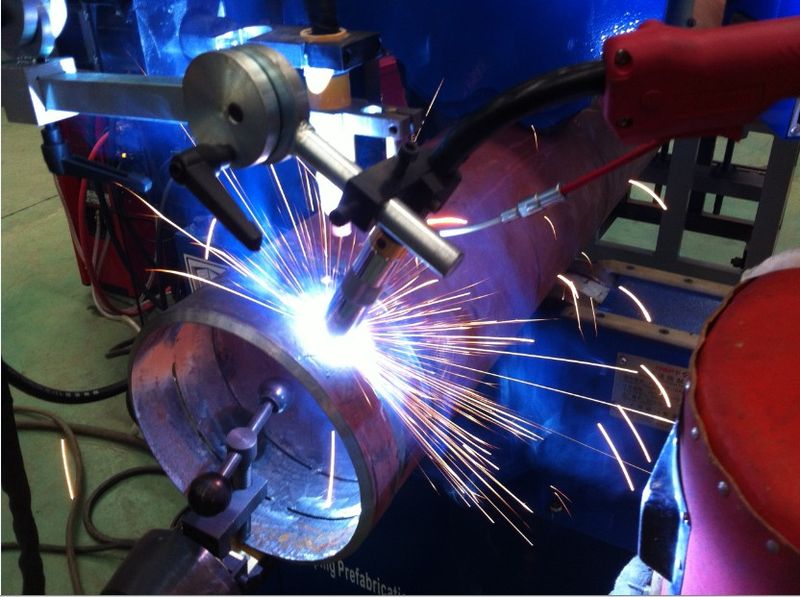

Изображение для одного из приложений лазерной наплавки

Ремонт и восстановление дорогостоящего оборудования, такого как инструменты, лопатки ротора, детали газовых турбин и двигателей внутреннего сгорания, а также другие промышленные компоненты, являются важным применением лазерной наплавки.

Облицовка поверхностей, ремонтная сварка и генеральное машиностроение — три промышленных применения. Этот метод является надежным методом обработки макроматериалов.

В чем разница между лазерной наплавкой и сваркой?

Лазерная наплавка и сварка — это не одно и то же, это два разных процесса, ниже показано, как они работают.

Лазерная наплавка: Лазерное армирование выполняется на подвижной опоре путем нанесения тонкого слоя желаемого металла. Материал может передаваться посредством: впрыска порошка, предварительного нанесения порошка на подложки и подачи проволоки. Для различных материалов с толщиной слоя от 0,05 до 2 мм и шириной от 0,4 мм может применяться порошковое впрыскивание.

Материал может передаваться посредством: впрыска порошка, предварительного нанесения порошка на подложки и подачи проволоки. Для различных материалов с толщиной слоя от 0,05 до 2 мм и шириной от 0,4 мм может применяться порошковое впрыскивание.

Сварочная: Сварка — это действие, при котором металл (металлы) соединяется с нагревом или давлением, или и тем и другим, в результате чего природа соединенного металла (ов) сохраняется. Присадочный металл может использоваться или не использоваться при температуре плавления того же порядка, что и основной металл (металлы), а продуктом сварки может быть припой.

В чем преимущества лазерной наплавки?

Вы должны знать 3 основных преимущества лазерной наплавки:

- Металлургическое звено: Металлургическая связь, достигаемая при низких температурах, является самым большим преимуществом лазерной наплавки. Поскольку в лазерной наплавке используется металлургическое соединение, покрытия имеют очень небольшую пористость, что обеспечивает превосходную долговременную коррозионную стойкость.

- Создайте за один шаг: По сравнению с другими методами лазерная наплавка позволяет наносить более толстый слой за один проход. Перекрывающиеся проходы в совокупности создают высококачественную доску. Это, наряду с низким разбавлением металла, гарантирует, что постобработка будет незначительной.

- Более низкая температура: В отличие от других видов обработки, при лазерной наплавке эта металлургическая связь достигается при более низкой температуре. Он имеет ограниченную область теплового воздействия, которая относится к той части основного металла, свойства которой изменились в результате высоких температур. Область воздействия тепла 0,03 дюйма является обычной для лазерной наплавки. Если ваш компонент уязвим для теплового искажения, это выгодно.

Какие недостатки у лазерной наплавки?

Все, что имеет достоинства, имеет и недостатки, и лазерная наплавка не исключение. Недостатки лазерной наплавки можно разделить на 3 категории:

- Ограничения процесса: Метод лазерной наплавки в значительной степени автоматизирован.

Хотя это улучшает точность, это также снижает гибкость. Машину не только неудобно транспортировать, но она также может усложнять работу с более крупными компонентами.

Хотя это улучшает точность, это также снижает гибкость. Машину не только неудобно транспортировать, но она также может усложнять работу с более крупными компонентами. - Ограничения по материалам: Лишь некоторые материалы обычно наносятся методом лазерной наплавки. Инконель, Хастеллой и Стеллит — это сплавы на основе никеля и кобальта. Нержавеющие стали марок 300 и 400, а также карбиды, такие как карбид вольфрама. Они идеально подходят для обеспечения устойчивости к износу и коррозии, но если вам нужны другие свойства покрытия, вам придется поискать в другом месте.

- Проблемы с толщиной покрытия: Густое покрытие, как и большинство других преимуществ, имеет недостаток. Когда необходимы тонкие покрытия, лазерная наплавка затрудняется, потому что за один проход наносится слишком много. Растрескивание также может быть вызвано быстрым темпом сборки.

Какие есть облицовочные материалы?

Облицовка может быть изготовлена из различных материалов, таких как дуб, металл, камень, винил и композитных материалов, таких как бронза, дерево, цементные смеси, переработанный полистирол и волокна пшеничной / рисовой соломы. Облицовка дождевиком — это форма погодной оболочки, которая обеспечивает как защиту от элементов, так и теплоизоляцию.

Облицовка дождевиком — это форма погодной оболочки, которая обеспечивает как защиту от элементов, так и теплоизоляцию.

Есть только один элемент управления: облицовка поможет защитить воду или воздух напрямую, чтобы контролировать сток и избежать попадания в систему здания. Облицовку также можно использовать для предотвращения проникновения и выхода звуков. Стиль или материал облицовки могут создать опасность возгорания.

В чем различия и сходства между лазерной наплавкой и лазерным легированием?

И для лазерной наплавки, и для лазерного легирования используется лазерный луч высокой интенсивности для создания плакирующего покрытия из сплава на поверхности подложки, которое соединяется с подложкой, но имеет немного другую структуру и свойства.

Хотя эти два процесса идентичны, они радикально отличаются друг от друга со следующими основными отличиями:

(1) Поскольку содержимое оболочки полностью расплавляется в процессе лазерной наплавки с исключительно тонким матричным расплавленным листом, состав оболочки изменяется минимально.

Целью лазерного легирования является добавление легирующих элементов к поверхности основного материала в расплавленном композитном слое, чтобы можно было сформировать новый слой сплава.

(2) Вместо использования жидкого металла поверхностного слоя подложки в качестве растворителя, лазерная плакировка включает плавление порошка сплава другой конфигурации, чтобы сделать его сплавом плакирующего слоя.

Примерно в то же время на матричном сплаве образуется тонкая пленка плавления, в результате чего образуется металлургическая связь.

Лазерная наплавка для подготовки новых продуктов является жизненно важной основой для ремонта и восстановления сломанных компонентов в суровых условиях, а также для прямого производства металлических деталей и вызывает большой интерес со стороны ученых и предприятий во всем мире.

Будет ли лазерное покрытие вызывать растрескивание?

Хотя системы лазерной наплавки, поддерживаемые индукторами, как сообщается, значительно уменьшили проблему растрескивания покрытий с лазерной наплавкой, трещины по-прежнему остаются самой большой проблемой в области материаловедения, особенно для твердых сплавов, таких как Ni-Cr-B-Si-C [3], для более широкое использование лазерной наплавки.

С какими проблемами сталкивается технология лазерной наплавки?

Точность слоя лазерной наплавки в первую очередь оценивается с двух точек зрения. Форма пути покрытия, неровности поверхности, трещины, поры и степени разбавления сначала исследовались макроскопически. Во-вторых, было исследовано, можно ли сформировать хорошую структуру и можно ли достичь необходимого значения на микроскопическом уровне.

Кроме того, следует рассчитать химические элементы формы и распределения поверхностного слоя облицовки. Очень важно определить, находится ли переходный слой в состоянии металлургического скрепления, и, при необходимости, провести испытание на долговечность.

Что такое оборудование для лазерной наплавки?

Лазерное покрытие — это современная технология изменения поверхности. Выбранные материалы покрытия располагаются на поверхности и облучаются мощной лазерной деформацией, чтобы сформировать металлургическое соединение с материалом матрицы с помощью различных методов заполнения (синхронная подача порошка или предварительно заданное порошкообразование). Повышение стойкости к нагреванию, ржавчине, износу, окислению и другим характеристикам поверхности основного материала.

Повышение стойкости к нагреванию, ржавчине, износу, окислению и другим характеристикам поверхности основного материала.

Что такое сверхвысокоскоростные машины для лазерной наплавки и для чего они нужны?

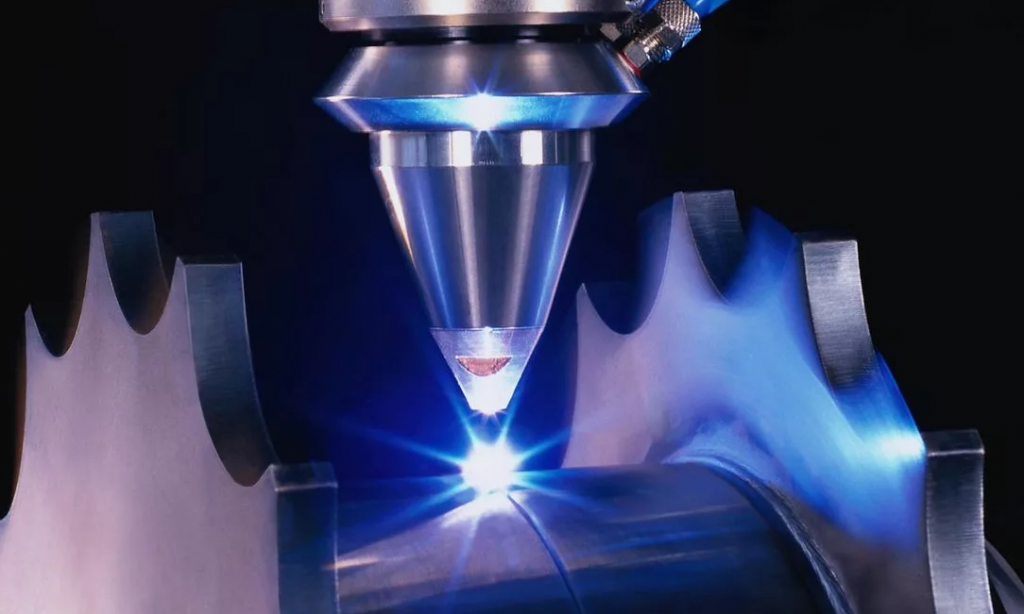

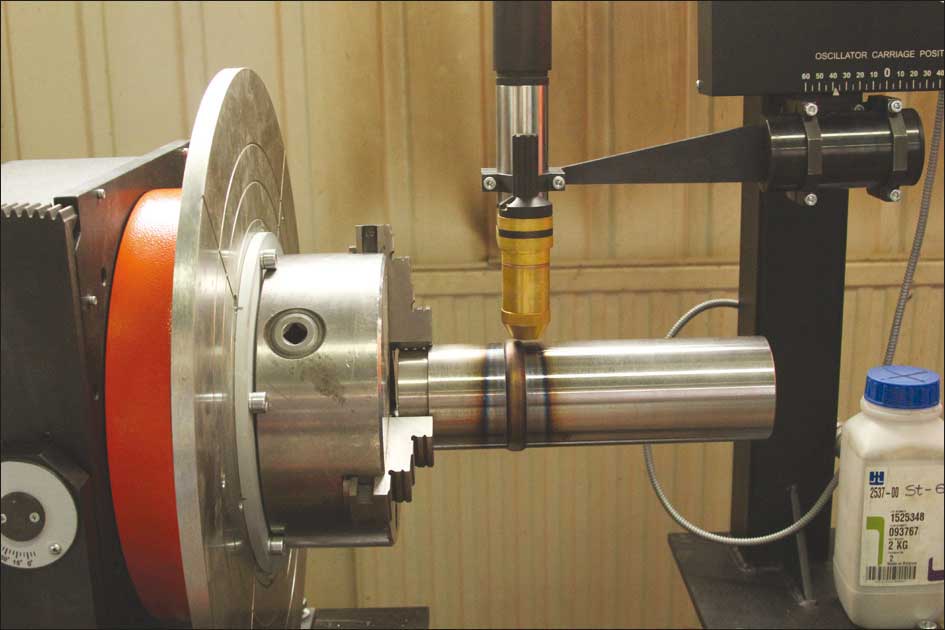

Сверхскоростные машины для лазерной наплавки

В последние годы устройства для лазерной наплавки быстро развивались, и теперь они широко используются в аэрокосмической, нефтяной, судостроительной, производственной и ядерной отраслях промышленности. Технология лазерной наплавки, являющаяся центральной технологией оборудования для лазерной наплавки, превратилась в одну из наиболее важных поддерживающих технологий национальной технологии аддитивного производства экологически чистого металла.

Лазерные лучи, порошковые лучи и поток инертного газа точно комбинируются с помощью сверхвысокоскоростного оборудования для лазерной наплавки, в котором используются лазеры на выходе из полупроводникового волокна или волоконные лазеры для получения высокоэнергетических лазерных лучей. Лазерные лучи, порошковые лучи и поток инертного газа точно комбинируются с помощью прецизионных высокоскоростных лазерных наплавочных головок и механизмов высокоскоростного или подвижного движения.

Лазерные лучи, порошковые лучи и поток инертного газа точно комбинируются с помощью прецизионных высокоскоростных лазерных наплавочных головок и механизмов высокоскоростного или подвижного движения.

Как выбираются материалы для лазерной наплавки?

Были применены различные методы и процедуры для проведения экспериментов и тестирования, чтобы определить, какой облицовочный материал лучше всего подходит для конкретного проекта.

Изображение порошка для лазерной наплавки (пример)

Но лучший, наиболее разумный и эффективный способ, основанный на многолетней практике, — это провести тщательный и полный анализ подложки (заготовки), окружающей среды, а также области применения, которой она будет служить.

Это пытается определить износ, коррозию, а также другие свойства субстрата, которые требуют улучшения и чистого развития.

В чем разница между лазерной наплавкой и термическим напылением?

Если вы не знали, лазерная наплавка и термическое напыление — это два (2) метода, которые часто меняют местами.

Как работает процесс термического напыления

Это связано с тем, что они дают похожие результаты по сравнению с другими методами.

Но чем метод лазерной наплавки отличается от термического напыления? Давайте подробнее рассмотрим каждую из них.

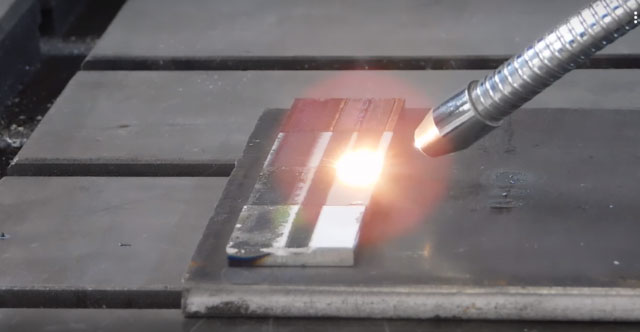

Лазерная наплавка представляет собой процесс наплавки, в котором используется лазер для плавления порошковых материалов на поверхности, часто твердой стали, металле или сплавах, что приводит к металлургической связи между сваренным порошком и материалом заготовки.

Самое замечательное в лазерной наплавке то, что она не требует чрезвычайно высоких уровней энергии — в отличие от сварки TIG, для которой требуется около 6 100 градусов Цельсия. Обычно требуется от 530 до 560 градусов по Цельсию.

Термическое напыление, на другом конце веревки — это не просто единичный процесс. Его можно понять, выполнив различные процедуры и методики.

Но одними из наиболее распространенных будет использование электричества или газа, создание пламени, которое расплавит порошок или проволоку, которая будет применяться к заготовке или наплавленному материалу.

В отличие от лазерной наплавки, термическое напыление не ограничивается только производством металлургических связок. Фактически, в большинстве процессов для этого используется механическое соединение.

Когда использовать лазерную наплавку?

Лазерная наплавка конкретной заготовки или подложки

Вы захотите использовать лазерную наплавку вместо термического напыления в различных случаях, некоторые из которых включают:

- Если вам нужна прочная металлургическая связь

- Если проблема в температуре

- Когда вы ищете одноразовый или одноэтапный процесс

Процедура обычно быстрая, простая и легкая, но от нее следует воздерживаться, если окружающая среда, в которой вы находитесь, имеет проблемы с высокой и колеблющейся температурой.

Когда использовать термическое напыление?

Изображение того, как выглядит полноценное термическое напыление

С другой стороны, вы захотите выполнить термическое напыление на основу или материалы, если:

- Вам нужны тонкие, но прочные покрытия

- Требуется аккуратность и точность толщины

- Вы хотите достичь большего, чем просто металлургическое соединение — в том числе и механическое соединение

Это лишь некоторые из наиболее заметных различий между ними.

Хотя некоторым это может показаться незаметным, этого уже достаточно, чтобы определить, чем отличается лазерная наплавка от термического напыления.

Чем отличаются лазерная наплавка и лазерная сварка?

Оба они требуют использования лазеров, так чем же они отличаются?

Идеальное изображение того, как выполняется и завершается лазерная сварка

Если вы изначально думали, что лазерная сварка будет так же близка, как лазерная наплавка от термического напыления, подумайте еще раз.

Чтобы лучше понять, что есть что, давайте попробуем обсудить, что такое лазерная сварка, в соответствии с вашим пониманием лазерной наплавки.

Лазерная сварка просто представляет собой процесс плавления двух (2) или более различных материалов вместе с помощью лазера. В основном это сварка, но вместо традиционных сварочных компонентов вы будете использовать лазер.

Основная цель лазерной сварки — соединение двух или более металлических частей или подложек, даже если они не похожи друг на друга.

К числу наиболее распространенных и наиболее распространенных областей применения лазерной сварки можно отнести:

- Медицинское оборудование и медицинское оборудование

- Детали и компоненты бытовой электроники

- Автомобильные и аэрокосмические детали

- Упаковка для небольших и потребительских товаров

- И многое другое

Лазерная наплавка включает плавление присадочного материала, обычно в форме проволоки или порошка, на поверхности заготовки или подложки.

Целью лазерной наплавки является не соединение или сплавление материалов вместе, а нанесение материала на поверхность заготовки или подложки. Это может быть по разным причинам и целям, но наиболее распространенной является защита от коррозии, износа, а также добавление еще одного слоя материала для дополнительной защиты.

Вот как легко отличить лазерную наплавку от лазерной сварки. Как вы могли заметить, процедуры не так уж далеки друг от друга, но их цели совершенно разные.

Важна ли головка для лазерной наплавки?

Головка для лазерной наплавки — это тип компонента в аппарате для лазерной сварки, на котором установлен лазер, который будет плавить материалы.

Изображение того, как выглядит головка для лазерной наплавки

Это часть основных или основных компонентов лазерного сварочного аппарата, потому что без него сварка не могла бы происходить.

Представьте себе лазерный сварочный аппарат с основанием в нижней части. Как он будет выполнять процедуру сварки, если у него нет детали или компонента, которые обеспечивали бы процедуру сварки?

Как он будет выполнять процедуру сварки, если у него нет детали или компонента, которые обеспечивали бы процедуру сварки?

Итак, чтобы ответить на этот вопрос, да, головка для лазерной наплавки на самом деле является одной из самых важных вещей в машине для лазерной наплавки или лазерной сварке.

Что такое разбавление при лазерной наплавке?

По определению, разбавление относится к общему количеству перемешанного покрытия, а также других материалов подложки.

Изображение случая низкого разбавления, поскольку основной металл меньше покрытия

Чтобы дать вам это проще и удобнее, давайте рассмотрим этот конкретный пример.

Если при выполнении процедуры используется небольшое количество основного металла по сравнению с покрытием, это означает низкое разбавление. С другой стороны, если количество или объем покрытия намного меньше покрытия, это означает большее разбавление.

Какая обычно зона термического воздействия при лазерной наплавке?

В идеале медиана или среднее значение зона термического влияния для лазерной наплавки — от 0,5 до 0,75 мм.

Изображение того, как выглядит зона термического влияния

Это зависит от требований ваших проектов, но может достигать высоты от 1 до 1,25 мм.

Но это общий или средний радиус зоны термического влияния при лазерной наплавке.

Можно ли использовать лазерную наплавку в аэрокосмических материалах?

Конечно вы можете! Фактически, лазерная наплавка является наиболее известной альтернативой TIG или газо-вольфрамовой дуговой сварке (GTAW), а GTAW — это традиционная процедура сварки деталей и компонентов, используемых в аэрокосмической и оборонной промышленности (AS&D).

Таким образом, лазерная наплавка — это то, на что вы можете положиться, если вы вмешиваетесь в детали и подложки в аэрокосмическом секторе или промышленности.

Можно ли выполнить лазерную наплавку чугуна?

Образ серого чугуна

Хотя многие люди утверждают, что это невозможно, лазерная наплавка доказала свою эффективность и способность работать с огромным количеством материалов.

Некоторые объясняют, что им удалось добиться успеха в выполнении лазерной наплавки чугуна, а некоторые говорят, что они потерпели неудачу и никогда не пытались повторить попытку.

Однако, согласно исследованиям, мало информации касалось возможности нанесения лазерной наплавки на чугун, а также на подложки, похожие по составу, долговечности и общей конструкции.

Исследования показали, что чугунные подложки являются одним из самых сложных материалов для любых сварочных процессов.

Можно ли обрабатывать детали с лазерной наплавкой?

Да, конечно! Фактически, многие компании по-прежнему выполняют слишком мало отделочных работ и обработок для облицованной части, чтобы улучшить ее физичность или общую визуализацию.

Вы по-прежнему сможете выполнять фрезерование, токарную обработку или любую другую прецизионную отделку деталей и подложек, плакированных лазером.

Можно ли использовать лазерную наплавку для восстановления деталей и компонентов?

Если мы рассмотрим основные функции лазерной наплавки, то это нанесение слоев материалов в виде проволок и порошков, верно? И его конечная цель — сохранить или улучшить долговечность определенного компонента, верно?

Таким образом, мы можем прийти к выводу, что лазерная наплавка — это процедура, которую вы можете использовать для восстановления деталей и компонентов, в какой бы отрасли они ни находились — при условии, что они используют металлические или стальные подложки.

Лазерная наплавка и лазерное напыление металла

Не путайтесь, когда вы встретите оба или любой из этих терминов.

По определению, лазерная наплавка — это процедура нанесения присадочных материалов или плакированных материалов на подложки и заготовки с целью создания металлургической связи между ними (2).

Лазерное напыление металла — это просто общий термин для этого, в то время как лазерная наплавка — это скорее жаргон.

Оба термина по сути одинаковы; просто лазерная наплавка чаще используется в промышленности, потому что лазерное наплавление металла может означать наплавку или чистую сварку.

Каковы распространенные дефекты лазерной наплавки?

Как и при любом другом типе лазерных процедур, в сварочных процедурах вы обнаружите довольно много дефектов и ошибок.

Но, чтобы дать вам наиболее распространенные и самые популярные, они включают, но не ограничиваются:

Пористость

Часто пластины или загрязненные поверхности вызывают пористость. Это также может быть связано с тем, что он не был должным образом очищен перед процессом облицовки.

Это также может быть связано с тем, что он не был должным образом очищен перед процессом облицовки.

Кроме того, пористость также может возникнуть, если лазерная замочная скважина нестабильна, так как она разрушается при проникновении с большой мощностью.

Растрескивание при затвердевании

Также обычно называемый горячим растрескиванием, это дефект, который включает образование трещин в процессе затвердевания конкретного сварного шва.

Распространенной причиной растрескивания при затвердевании является неправильный контроль формы сварного шва во время процедуры лазерной сварки.

Эффективна ли лазерная наплавка для ремонта железных дорог?

Да, фактически, железнодорожная промышленность — одна из отраслей, которые полагаются на лазерную наплавку для быстрой, точной и высококачественной наплавки и сварных швов.

Ремонт железных дорог методом лазерной сварки и лазерной наплавки

Тем более, что железные дороги считаются обществом нормой, лазерная облицовка может гарантировать точность и точность, выполненную быстро, срочно и быстро.

Несколько других секторов бизнеса и отраслей, которые относятся к железнодорожной отрасли, также обращают внимание на важность технологии лазерной наплавки в своем арсенале, в том числе:

- Верфь и судостроительная промышленность

- Военная и оборонная промышленность

- Морская и морская промышленность

- Танково-судовая промышленность

- И многое другое!

Все ли недоработки? Конечно, нет, эти два (2) просто считаются наиболее распространенными дефектами и ошибками, возникающими при лазерной наплавке.

Можно ли контролировать толщину оболочки?

Не многие эксперты верят в это, но да, вы сможете контролировать металл или наполнитель, который наносится на заготовку или основу.

Фактически, некоторые машины и оборудование для лазерной наплавки имеют свои элементы управления, чтобы рабочим и служащим было легче работать с точностью и точностью по толщине плакированного металла или материала.

Типы оборудования для лазерной наплавки

На рынке доступно довольно много различных типов машин и оборудования для лазерной наплавки, и нет единого способа классифицировать или сгруппировать их вместе.

Но лучший и самый идеальный способ — это дифференцировать их по типу лазера, который они производят.

Таким образом, мы сможем идентифицировать четыре (4) различных типа оборудования для лазерной наплавки, а именно:

- Машины для лазерной наплавки диодов

- Машины для лазерной наплавки YAG

- Машины для лазерной наплавки CO2

- Машины для наплавки волоконным лазером

В чем преимущества сверхскоростных машин для лазерной наплавки?

Эти типы машин для лазерной наплавки имеют некоторые преимущества перед другими аналогичными машинами с небольшой производительностью. Ниже приведены преимущества сверхвысокоскоростных машин для лазерной наплавки:

Высокоэффективная облицовка: Благодаря высокому уровню потребления лазерной энергии в сочетании с очень высокой скоростью линии плакирования и более тонким слоем плакирования сверхвысокоскоростное устройство для лазерной наплавки позволяет достичь очень высоких характеристик наплавки. Примерно в то же время система лазерной наплавки имеет двухцилиндровый дозатор порошка, который позволяет одновременно выполнять лазерную обработку и подачу порошка, удовлетворяя потребности в трехмерной лазерной наплавке и быстром лазерном прототипировании.

Примерно в то же время система лазерной наплавки имеет двухцилиндровый дозатор порошка, который позволяет одновременно выполнять лазерную обработку и подачу порошка, удовлетворяя потребности в трехмерной лазерной наплавке и быстром лазерном прототипировании.

Высокая точность и стабильность: Устройство подачи порошка в сверхвысокоскоростном оборудовании для наплавки обычно использует серводвигатели, а не шаговые двигатели, массовые расходомеры, а не поплавковые расходомеры, и ЧПУ, управляющие порошковыми дисками, что приводит к полностью замкнутому контуру скорости вращения поворотного стола и потока газа . В результате этого сверхвысокоскоростная машина для облицовки по точности и стабильности намного превосходит другие подобные устройства.

Высокая скорость преобразования лазерной энергии: Мощный волоконный лазер собственной разработки с высокоскоростной лазерной наплавочной головкой и высокоскоростным соплом для лазерной наплавки используется в сверхвысокоскоростной машине для лазерной наплавки. У него более высокая эффективность фотоэлектрического преобразования, более низкое энергопотребление и улучшенная сила луча, чем у обычного оборудования для лазерной наплавки. Высокая эффективность луча сверхвысокоскоростной машины для лазерной наплавки идеально подходит для наплавки под модулем высокоскоростного движения, что приводит к покрытию из мелких зерен, без дефектов и трещин.

У него более высокая эффективность фотоэлектрического преобразования, более низкое энергопотребление и улучшенная сила луча, чем у обычного оборудования для лазерной наплавки. Высокая эффективность луча сверхвысокоскоростной машины для лазерной наплавки идеально подходит для наплавки под модулем высокоскоростного движения, что приводит к покрытию из мелких зерен, без дефектов и трещин.

Каков принцип работы оборудования для лазерной наплавки?

Лазерное покрытие основано на использовании лазерного луча высокой интенсивности для облучения поверхности пластикового листа с особыми электрическими, химическими или механическими характеристиками для придания формы новым композитным материалам посредством ускоренного плавления, расширения и затвердевания. Отсутствие хорошей эффективности, позволяющей максимально использовать все материалы и устранить недостатки.

На ряд металлических или неметаллических деталей (в зависимости от дизайна) наносится покрытие для подготовки поверхностного покрытия с термостойкостью, устойчивостью к ржавчине, износостойкостью, стойкостью к окислению, усталостной или светостойкостью, электрическими и магнитными свойствами в соответствии с условиями работы. Лазерная наплавка позволяет нанести сплав с высокой температурой плавления на сталь с низкой температурой плавления, а поверхность нефазового материала (AI, Cu, Ni и т. Д.) Может быть консолидирована.

Лазерная наплавка позволяет нанести сплав с высокой температурой плавления на сталь с низкой температурой плавления, а поверхность нефазового материала (AI, Cu, Ni и т. Д.) Может быть консолидирована.

Где найти качественную лазерную наплавку?

Существуют сотни китайских поставщиков и производителей лазерной наплавки, но есть одно имя, которое выделяется, а именно: Waldun Steel.

Waldun Steel: Мы не только лучшие, наиболее квалифицированные и профессиональные, но и производитель и поставщик лазерной наплавки, которому вы можете доверять, потому что все наше оборудование и механизмы прошли тщательные испытания.

Кроме того, наш бизнес оснащен новейшими технологиями и системами калибровки, что гарантирует, что вы получите только самые качественные материалы для лазерной облицовки по самым разумным и привлекательным ценам.

Получите бесплатное предложение!

На данный момент ваш бюджет не имеет значения, мы можем помочь вам с реальными расценками в соответствии с вашими требованиями.

Давайте поговорим, мы готовы вести с вами бизнес, так как гарантируем вам лучшее качество продукции и услуг. Воспользуйтесь нашими горячими линиями или электронной почтой, чтобы сразу связаться с нами.

Приложения

Материалы, применяемые для лазерной облицовки, относительно широки. Он был успешно разработан в области нержавеющей стали, штампов, чугуна, серого чугуна, медных сплавов, титановых сплавов, алюминиевых сплавов и специальных поверхностей. И был использован в широком спектре применений, таких как: лазерное напыление порошков на основе кобальта, никеля, железа и других легкоплавких сплавов и керамических фаз.

Лазерная наплавка порошковых сплавов на основе железа подходит для деталей, которые требуют местного сопротивления истиранию и склонны к деформации.

Порошки сплавов на основе никеля подходят для компонентов, требующих локальной износостойкости, термостойкости, коррозионной стойкости и термостойкости.

Порошок сплава на основе кобальта подходит для деталей, требующих локальной износостойкости, термостойкости, коррозионной стойкости и термостойкости.

Керамическое покрытие обладает высокой прочностью, отличной термостойкостью и высокой химической стабильностью при высоких температурах, что подходит для деталей, требующих износостойкости, коррозионной стойкости и термостойкости. И стойкость к окислению деталей.

Обработать

Лазерная оболочка может быть разделена на две основные категории в зависимости от способа подачи материала оболочки: предварительно установленная лазерная оболочка и синхронная лазерная оболочка.

Предварительно установленная лазерная оболочка должна заранее поместить материал оболочки на поверхность подложки, а затем использовать облучение лазерным лучом для сканирования и расплавления материала оболочки. Содержимое добавляется в виде порошка, проволоки или листа, причем пыль является наиболее распространенной.

Одновременное лазерное покрытие — это когда материал оболочки подается непосредственно в лазерный луч, так что подача и нанесение покрытия могут выполняться одновременно. Расплавленный металл также поставляется в основном в виде порошка, но некоторые также используют проволоку или лист для одновременной подачи.

Расплавленный металл также поставляется в основном в виде порошка, но некоторые также используют проволоку или лист для одновременной подачи.

Поток процесса

Основной процесс предварительно установленной лазерной облицовки — это предварительная обработка поверхности оболочки подложки — предварительно установленный материал оболочки — предварительный нагрев — предварительно установленный материал оболочки — лазерное плавление — последующая термообработка.

Основным процессом синхронного лазерного напыления является предварительная обработка поверхности наплавки — подача лазерного плавления — последующая термическая обработка.

Параметры процесса лазерной оболочки

Основными параметрами являются мощность лазера, диаметр пятна, скорость оболочки, количество расфокусировки, скорость подачи порошка, скорость сканирования и температура предварительного нагрева. Эти параметры оказывают существенное влияние на скорость разбавления, растрескивание, шероховатость поверхности слоя оболочки и плотность деталей оболочки. Настройки также влияют друг на друга, что является очень сложным процессом, и для управления этими параметрами в лазере должны быть приняты разумные методы управления в пределах диапазона, разрешенного процессом плакирования.

Настройки также влияют друг на друга, что является очень сложным процессом, и для управления этими параметрами в лазере должны быть приняты разумные методы управления в пределах диапазона, разрешенного процессом плакирования.

Мощность лазера

Чем выше мощность лазера, тем больше расплавленного металла плакирующей оболочки расплавляется, и тем выше вероятность пористости. Когда мощность лазера увеличивается, глубина плакирующего слоя увеличивается, окружающий жидкий металл резко колеблется, и динамическое затвердевание кристаллизуется, вызывая постепенное увеличение количества пористости. Растрескивание постепенно уменьшается или даже устраняется. Когда глубина слоя оболочки достигает предельного дна, деформация и растрескивание усиливаются с увеличением мощности, и температура поверхности подложки повышается. Мощность слишком мала, только поверхность покрытия плавится, подложка не расплавлена, на этот раз поверхность расплавленного слоя локального пиллинга, полая и т. Д., Не может достичь поверхности плавления Цель.

Скорость облицовки

Скорость оболочки V аналогична мощности лазера P. Скорость оболочки слишком высока, и порошок сплава не может быть полностью расплавлен. Если скорость наплавки слишком высока, порошок сплава не исчезает полностью и не дает эффекта высококачественной наплавки; если скорость наплавки слишком низкая, время существования плавильной ванны слишком велико. Чрезмерная длина, перегорания порошка, потеря легирующих элементов и большой подвод тепла к подложке увеличат деформацию.

Точечный диаметр

лазерный луч обычно имеет круглую форму. Ширина плакирующего слоя в основном зависит от диаметра пятна лазерного луча, который увеличивается, и плакирующий слой становится шире. Размер пятна будет вызывать изменения в распределении энергии на поверхности оболочки, а морфология и тканевые свойства оболочки будут значительно различаться. Вообще говоря, при небольшом размере пятна качество слоя оболочки лучше, так как с увеличением размера пятна качество слоя оболочки уменьшается. Но диаметр пятна слишком мал, что не способствует получению большой площади плакирующего слоя.

Но диаметр пятна слишком мал, что не способствует получению большой площади плакирующего слоя.

Спросите совета по лазерной оболочке от WALDUN

В некоторых случаях у вас есть вопросы по лазерной оболочке. Ваши письма всегда приветствуются.

Получить цитату сейчас!

Лазерное выращивание металлических и металлокерамических изделий

Оптимизация лазерной наплавки позволяет получить слой быстрорежущей стали любой толщины, совместить наплавку и термическую обработку в одном процессе, в три раза увеличить износостойкость поверхности изделия по сравнению с быстрорежущей сталью.

Введение

Аддитивные технологии (АТ) широко применяются во многих отраслях промышленности и продолжают развиваться. С помощью АТ возможно путем послойного наращивания материала изготовление изделий различной формы и конфигураций. Для улучшения характеристик изделий используют металломатричные композитные покрытия, состоящие из смеси порошков разных металлов с различной по содержанию и химическому составу керамикой [1, 2]. При лазерной наплавке порошковой смеси методом АТ возможно образование различных дефектов, таких как трещины, поры и т. д., что снижает механические свойства изделий. К настоящему времени не разработаны методы определения оптимальных параметров наплавки, которые обеспечивали бы низкую шероховатость, монолитность и однородность структуры. Поэтому поиск оптимальных режимов (мощности лазерного излучения, скорости сканирования, шага сканирования, размера пятна и других) для данного материала или порошка производится эмпирически.

При лазерной наплавке порошковой смеси методом АТ возможно образование различных дефектов, таких как трещины, поры и т. д., что снижает механические свойства изделий. К настоящему времени не разработаны методы определения оптимальных параметров наплавки, которые обеспечивали бы низкую шероховатость, монолитность и однородность структуры. Поэтому поиск оптимальных режимов (мощности лазерного излучения, скорости сканирования, шага сканирования, размера пятна и других) для данного материала или порошка производится эмпирически.

Целью работы является исследование влияния параметров лазерного воздействия на форму и характеристики получаемых наплавленных треков. Основная задача — проведение оптимизации процесса лазерной наплавки для получения монолитной наплавленной структуры с минимальным абразивным износом.

Метод лазерной наплавки для самофлюсующегося порошка ПГ-СР3

При наплавке никель-хромового износостойкого покрытия оптимальные режимы наплавки достигались при мощности лазерного излучения 1,65 кВт. Луч лазера сканировал по поверхности поперек движения заготовки с частотой 62 Гц, скорость движения луча составляла 3,2 м/с, размах сканирования 5 мм (рис. 1). При этом скорость подачи заготовки составляла 1,2 м/мин. В качестве технологического оборудования использовался автоматизированный лазерный технологический комплекс (АЛТК), созданный в Новосибирске на базе СО2–лазеров, разработанных в Институте теоретической и прикладной механики СО РАН.

Луч лазера сканировал по поверхности поперек движения заготовки с частотой 62 Гц, скорость движения луча составляла 3,2 м/с, размах сканирования 5 мм (рис. 1). При этом скорость подачи заготовки составляла 1,2 м/мин. В качестве технологического оборудования использовался автоматизированный лазерный технологический комплекс (АЛТК), созданный в Новосибирске на базе СО2–лазеров, разработанных в Институте теоретической и прикладной механики СО РАН.

В результате концентрированного теплового воздействия порошковый сплав полностью расплавляется и сплавляется с предыдущим нанесенным слоем, образуя покрытие. Структура полученного покрытия дендритоячеистая (рис. 2). Тонко дифференцированная эвтектическая составляющая выделяется по границам дендритных ячеек. Выделения отдельных первичных карбоборидов не наблюдается. Твердый раствор имеет параметры, свидетельствующие о повышении концентрации в нем растворенных элементов. Это косвенно подтверждается в данной работе повышением микротвердости твердого раствора на 10–12% по сравнению с твердостью, получаемой при объемной термической обработке.

Рис. 2. Микроструктура покрытия ПГ-СР3, оплавленного лучом СО2-лазера

Лазерная наплавка быстрорежущей стали

Применение для обработки лазерного излучения мощностью около 2 кВт позволяет создавать на поверхности плотность мощности 2 МВт/см2. Это дает возможность управлять градиентом температуры и локально воздействовать на зону обработки. Сочетание дозированной подачи порошковой стали типа Р6М5, защитных газов и лазерного излучения с заданным распределением интенсивности, сканирующего по поверхности обработки, позволило произвести регулируемый градиентный нагрев с целью получения тонкодисперсного распределения карбидов в первичной структуре.

Возможности повышения эксплуатационных свойств быстрорежущих сталей за счет их легирования очевидно исчерпаны, хотя такие попытки продолжаются. Перспективным представляется путь совершенствования технологии за счет управления процессами кристаллизации быстрорежущей стали (например, [3]). Скорость нагрева поверхности деталей излучением лазера такова, что очередность фазовых переходов в процессе расплавления структурных составляющих износостойких сплавов меняется. Эта особенность лазерной обработки представляет интерес в связи с возможностью совместить в одном технологическом процессе аддитивное наплавление материала и его термическую обработку. Карбиды вследствие более низкой теплопроводности плавятся позднее твердорастворной составляющей. Это дает возможность использовать лазерное излучение для дробления сеток карбидов и карбидов эвтектик и эвтектоидов.

Эта особенность лазерной обработки представляет интерес в связи с возможностью совместить в одном технологическом процессе аддитивное наплавление материала и его термическую обработку. Карбиды вследствие более низкой теплопроводности плавятся позднее твердорастворной составляющей. Это дает возможность использовать лазерное излучение для дробления сеток карбидов и карбидов эвтектик и эвтектоидов.

В данной работе в качестве присадки использовали порошок из стали типа Р6М5 (0,8% С; 3,9% Сr; 6,1% W; 4,9% Мо; 1,8% V), который распределялся перед лазерной обработкой на поверхности основы без какого-либо связующего с помощью специального дозатора-кристаллизатора (рис. 2). Основой служили листовые заготовки в виде диска толщиной 2 мм, изготовленные методом лазерной резки из стали 65Г (0,63% С; 1,1% Mn; 0,32% Si) после полной закалки и отпуска на твердость 45 HRC. Заготовка получала движение подачи V, а луч лазера сканировал поперек направления подачи с амплитудой А. Градиент температуры в изделии регулировали, изменяя мощность излучения, скорость подачи V, толщину укладываемого слоя порошковой шихты, а также амплитуду и шаг сканирования. Наплавленный слой получали на боковой поверхности путем торцевой наплавки по краю заготовки при ее угловой подаче в плоскости, перпендикулярной оси лазерного луча, а также на цилиндрической образующей диска (радиальная наплавка) при радиальном направлении лазерного пучка относительно заготовки. Оптимальные режимы наплавки достигались при мощности лазерного излучения 1,5 кВт.

Наплавленный слой получали на боковой поверхности путем торцевой наплавки по краю заготовки при ее угловой подаче в плоскости, перпендикулярной оси лазерного луча, а также на цилиндрической образующей диска (радиальная наплавка) при радиальном направлении лазерного пучка относительно заготовки. Оптимальные режимы наплавки достигались при мощности лазерного излучения 1,5 кВт.

Исходный порошок с частицами диаметром до 150–170 мкм имеет структуру, характерную для порошковой стали, полученной методом распыления жидкой фазы, — дендриты твердых растворов с дисперсными выделениями карбидов. Оплавленные зерна при охлаждении становятся центрами роста дендритных кристаллов наплавки (рис. 3). При увеличении толщины порошкового слоя, подвергаемого лазерной обработке, глубина проплавления основы уменьшается. При толщине обрабатываемого слоя более 2 мм появляются не сплавившиеся с основой участки, разделенные с ней пленкой окислов. Измерение микротвердости структурных составляющих наплавленного слоя показали, что на границе с наплавкой температура зоны лазерного воздействия обеспечивает гомогенизацию аустенита и последующую его закалку на мартенсит с микротвердостью до 11 ГПа.

Структура наплавляемой стали Р6М5 имеет дендритное строение (рис. 3). В сечениях ветвей дендритов высоколегированного аустенита располагаются кристаллы мартенсита (рис. 4). Карбиды выделились в междендритном пространстве в виде эвтектических колоний, а также цепочками отдельных частиц, которые местами образуют сплошной каркас. Толщина полученного покрытия определяется назначением и видом наплавки. При необходимости наращивания покрытия возможна наплавка в несколько слоев. Полученный наплавкой слой имеет достаточно высокую твердость, однако неоднородное распределение карбидов в виде эвтектической сетки по границам дендритных ячеек не обеспечивает необходимой вязкости и трещиностойкости материала. Для диспергирования карбидной сетки производили лазерную обработку полученной наплавки с температурно-временными параметрами, обеспечивающими твердожидкое состояние наплавленного слоя. Структура наплавленной стали Р6М5 во фронте движения лазерного луча и после повторной лазерной переплавки представлена на рис. 5. Во фронте первично переплавленного участка наблюдается увеличение травимости, обнаруживаются микропоры, имеются неметаллические включения. После вторичной переплавки карбидная эвтектика дробится на отдельные частицы. Общее количество карбидной фазы уменьшается. Одновременно увеличивается легированность твердого раствора. По сути, лазерная переплавка полученного слоя представляет собой разновидность зонной очистки. В зоне лазерного влияния происходит повторная закалка, развиваются диффузионные процессы на границе с наплавленным слоем. Все это способствует улучшению механических свойств получаемого металла.

5. Во фронте первично переплавленного участка наблюдается увеличение травимости, обнаруживаются микропоры, имеются неметаллические включения. После вторичной переплавки карбидная эвтектика дробится на отдельные частицы. Общее количество карбидной фазы уменьшается. Одновременно увеличивается легированность твердого раствора. По сути, лазерная переплавка полученного слоя представляет собой разновидность зонной очистки. В зоне лазерного влияния происходит повторная закалка, развиваются диффузионные процессы на границе с наплавленным слоем. Все это способствует улучшению механических свойств получаемого металла.

Рис. 3. Металлографический анализ однослойной наплавки стали Р6М5. Распределение карбидов. Масштаб 1:1000

Рис. 4. Металлографический анализ наплавки Р6М5. Типичный мартенсит

Рис. 5. Микроструктура наплавленной стали Р6М5 во фронте движения лазерного луча и после повторной лазерной переплавки

Рис. 6. Микроструктура покрытия в несколько слоев — высоколегированная аустенитно-мартенситная смесь с дисперсионным включением карбидов

6. Микроструктура покрытия в несколько слоев — высоколегированная аустенитно-мартенситная смесь с дисперсионным включением карбидов

Толщина аддитивно получаемого материала определяется назначением создаваемой детали. При необходимости наращивания покрытия возможна наплавка неограниченного количества слоев. Толщина повторного и последующих слоев выбиралась около 80% от глубины проплавления стали Р6М5. Нижние слои при послойной наплавке попадают в ЗЛВ. Выбранный режим повторного лазерного воздействия на ранее наплавленную сталь Р6М5 обеспечивает благоприятные изменения в распределении карбидов. Вследствие оплавления сетка карбидов разделяется на отдельные частицы (рис. 6), происходит коагуляция и растворение карбидов. Это, в свою очередь, увеличивает легированность аустенита, образующегося при последующей наплавке.

Послойным наращиванием удалось получить наплавленный слой любой толщины без каких-либо макродефектов с твердостью 63–64 HRC. После стандартного трехкратного отпуска при 560°C твердость наплавленной стали Р6М5 увеличивается до 66–67 HRC.

Упрочнение никель-хромовых самофлюсующихся сплавов карбидом вольфрама

Как показано ранее, при испытании наплавленного самофлюсующегося сплава ПГ-СРЗ не наблюдалось охрупчивающего влияния сетки карбоборидов по границам дендритных ячеек. Было установлено, что увеличение доли твердых фаз в наплавленном покрытии снижает сопротивление ударно-абразивному изнашиванию. Структурные исследования показали, что это связано с выкрашиванием фрагментов покрытия по хрупкой карбидной сетке, выделившейся по границам дендритных ячеек. Однако, учитывая высокую твердость покрытия, можно ожидать высокой его износостойкости при работе в массе абразивных частиц и трении о закрепленный абразив.

С учетом этих данных были составлены композиции наплавочных материалов из самофлюсующегося никель-хромового сплава ПГ‑10 Н‑01 и карбида вольфрама, который вводили в виде тонкодисперсного порошка и в виде сфероидизованных частиц релита — плавленого карбида вольфрама.

Оскольчатая форма зерен дробленого литого карбида вольфрама благоприятна при статической нагрузке, однако при работе с ударными, циклическими нагрузками такие включения способствуют возникновению микротрещин и выкрашиванию износостойкой наплавки. В данной работе исследована технологическая возможность получения износостойкого покрытия из смеси порошкового самофлюсующегося сплава со сферическим релитом. Частицы релита преимущественно сферической формы имеют диаметр 53–83 мкм, что по ГОСТ 21448–75 соответствует классу ОМ — «очень мелкий». Порошковая шихта составлялась из 55% самофлюсующегося порошкового сплава ПГ‑10 Н‑01 (С – 0,4%; Si – 2,6%; B – 2,0%; Cr – 13,5%; Ti – 0,1% Ni – основа) с добавлением 45% релита. Шихту укладывали на основу из стали 65 Г (0,63% С; 1,1% Мn; 0,32% Si) с помощью специального дозатора-кристаллизатора. Обработку слоя осуществляли лучом непрерывного СО2-лазера номинальной мощностью 2 кВт с заглубленным фокусом. Оптимальные режимы наплавки соответствуют мощности лазерного излучения 1,65 кВт и скорости перемещения луча по поверхности 3,2 м/мин. Размах сканирования луча — 5 мм.

В данной работе исследована технологическая возможность получения износостойкого покрытия из смеси порошкового самофлюсующегося сплава со сферическим релитом. Частицы релита преимущественно сферической формы имеют диаметр 53–83 мкм, что по ГОСТ 21448–75 соответствует классу ОМ — «очень мелкий». Порошковая шихта составлялась из 55% самофлюсующегося порошкового сплава ПГ‑10 Н‑01 (С – 0,4%; Si – 2,6%; B – 2,0%; Cr – 13,5%; Ti – 0,1% Ni – основа) с добавлением 45% релита. Шихту укладывали на основу из стали 65 Г (0,63% С; 1,1% Мn; 0,32% Si) с помощью специального дозатора-кристаллизатора. Обработку слоя осуществляли лучом непрерывного СО2-лазера номинальной мощностью 2 кВт с заглубленным фокусом. Оптимальные режимы наплавки соответствуют мощности лазерного излучения 1,65 кВт и скорости перемещения луча по поверхности 3,2 м/мин. Размах сканирования луча — 5 мм.

При плавлении Ni-Cr-B‑Si-С сплава частицы релита остаются твердыми. Поверхность частиц карбида вольфрама растворяется в расплавленном никель- хромовом сплаве. Происходит взаимная диффузия компонентов, увеличивается количество карбидной эвтектики и мелких карбидов при последующей кристаллизации (рис. 7а, б). Частицы релита имеют весьма высокую твердость. Микротвердость, определенная на приборе ПМТ‑3 при нагрузке на индентор 50 г, составила Н50 = 32,36 ГПа. Для сравнения — микротвердость стали 65Г, закаленной при лазерной обработке на мартенсит, составляет Н50 = 10,7 ГПа.

Происходит взаимная диффузия компонентов, увеличивается количество карбидной эвтектики и мелких карбидов при последующей кристаллизации (рис. 7а, б). Частицы релита имеют весьма высокую твердость. Микротвердость, определенная на приборе ПМТ‑3 при нагрузке на индентор 50 г, составила Н50 = 32,36 ГПа. Для сравнения — микротвердость стали 65Г, закаленной при лазерной обработке на мартенсит, составляет Н50 = 10,7 ГПа.

Рис. 7. Микроструктура наплавленного слоя самофлюсующегося никель-хромового сплава ПГ‑10 Н‑01 с 45% карбидом вольфрама

Износостойкость полученного композиционного покрытия оценивали при трении о жестко закрепленный абразив в соответствии с требованиями ГОСТ 17367–71. Одновременно испытывали образцы покрытия, полученные лазерной наплавкой износостойкого сплава ПГ–10 Н–01 и наплавкой порошковой быстрорежущей инструментальной стали Р6М5–ПМ (0,84% С; 0,48% Si; 0,5% Mn; 3,9% Cr; 6,1% W; 1,9% V; 4,9% Мо;). Появления трещин, отколов, выкрашивания наплавки во время испытаний не наблюдалось. Результаты испытаний приведены в таблице 1.

Результаты испытаний приведены в таблице 1.

| Состав покрытия | Твердость | Vизноса, • 10-7, кг/с |

|---|---|---|

| ПГ–10Н–01 | HRCэ 45–48 | 25,0 |

| Р6М5–ПМ | HRCэ 66 | 15,6 |

| ПГ–10Н–01–55% Релит – 45 % | Релит Н50 = 32,36 ГПа | 4,9 |

Износостойкость самофлюсующегося никель-хром-бор-кремниевого сплава при трении о жестко закрепленный абразив увеличилась в 5 раз за счет дополнительного упрочнения релитом сферическим и более чем в 3 раза превышает износостойкость быстрорежущей стали.

Заключение

Результаты исследования показали технологическую возможность наплавки быстрорежущей стали с помощью лазерного излучения. Регулирование термических циклов лазерной наплавки позволяет получить наплавленную быстрорежущую сталь со структурой высоколегированной аустенитно-мартенситной смеси с дисперсными включениями карбидов. Это позволяет получить слой любой толщины быстрорежущей стали с распределением первичных карбидов в виде отдельных частиц, совмещая наплавку и термическую обработку покрытия в одном технологическом процессе.

Регулирование термических циклов лазерной наплавки позволяет получить наплавленную быстрорежущую сталь со структурой высоколегированной аустенитно-мартенситной смеси с дисперсными включениями карбидов. Это позволяет получить слой любой толщины быстрорежущей стали с распределением первичных карбидов в виде отдельных частиц, совмещая наплавку и термическую обработку покрытия в одном технологическом процессе.

Релит сферический можно рекомендовать в качестве компонента износостойких покрытий и наплавок для деталей, работающих в условиях абразивного износа: бурового инструмента, рабочих органов землеройных, строительных и дорожных машин, глиномесов, деталей металлургического оборудования и др. ■

А. Г. Маликов, А. М. Оришич

Институт теоретической и прикладной механики им. С. А. Христиановича СО РАН

630090, Россия, г. Новосибирск, ул. Институтская, 4/1, laser@itam.nsc.ru

Литература

1. Davydova A., Domashenkov A., Sova A. et al. Selective laser melting of boron carbide particles coated by a cobalt-based metal layer. J. Materials Process. Technol. V. 229. P. 361–366 (2016).

J. Materials Process. Technol. V. 229. P. 361–366 (2016).

2. Фомин В. М., Голышев А. А., Косарев В. Ф. и др. Создание гетерогенных материалов на основе порошков B4C и Ni методом холодного газодинамического напыления с последующим послойным лазерным воздействием // Прикладная механика и техническая физика. Т. 58. № 5. С. 218– 227 (2017).

3. Нижниковская П. Ф., Калинушкин Е. П., Аршова Е. В., Якушев С. С. Влияние скорости охлаждения на механизм и кинетику фазовых превращений при затвердевании W-Мобыстрорежущих сталей // МиТОМ. 1987. № 9. С. 7–11.

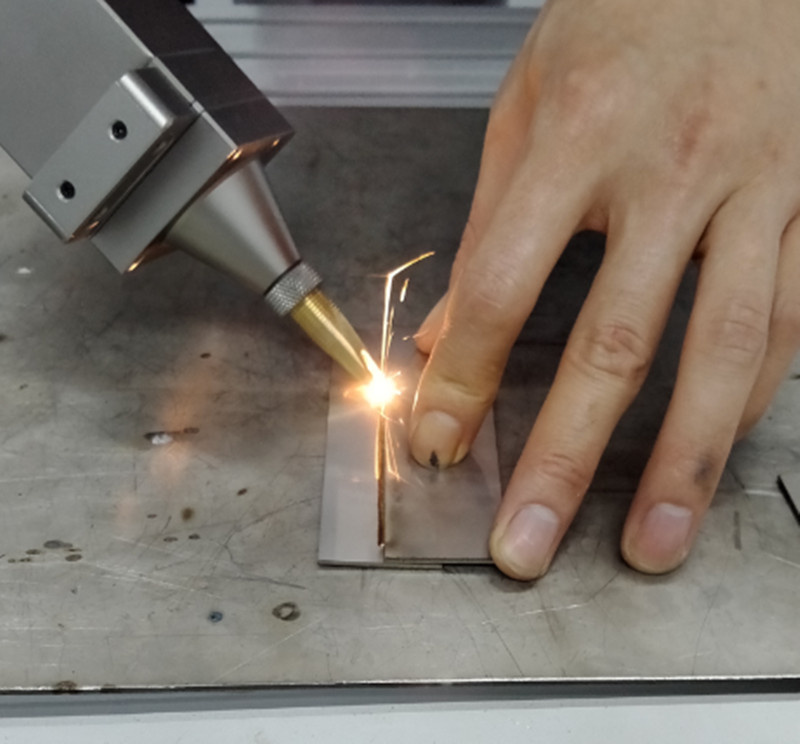

Портативные системы лазерной сварки и очистки для ручной сварки

Light

WELD Непревзойденные преимущества

- FAST: до В 4 раза быстрее по сравнению с TIG

- УНИВЕРСАЛЬНОСТЬ: Широкий диапазон материалов – до 1/4 дюйма (6,35 мм)

- EASY: оптимизированные предустановки сокращают время обучения

- ПОСЛЕДОВАТЕЛЬНОСТЬ: высококачественные воспроизводимые результаты

- ГИБКОСТЬ: простые и сложные приложения

- PRODUCTIVE: возможность очистки до и после сварки

Узнайте больше — загрузите брошюру LightWELD

Light

WELD — Ручные системы лазерной сварки и очистки «под ключ»

- Регулируемая мощность лазерной сварки до 1500 Вт

- Предустановленные и определяемые пользователем режимы оптимизируют сочетания толщины материала

- Управление сваркой с колебанием для дополнительной ширины сварного шва 5 мм

- На задней панели расположены интуитивно понятные соединения для управления питанием, технологическим газом и внешними аксессуарами

- Пиковая мощность очистки до 2500 Вт для повышения качества сварки и чистовой обработки

ОПЫТ Light

СВАРКА САМА!

- Быстрая и простая установка

- Встроенные предустановки для оптимизированных сварных швов

- Сварка стали, алюминия, меди, титана, никелевых сплавов

- Очистка до и после сварки

- Живые вопросы и ответы

ЗАПИСАТЬСЯ НА ДЕМО СЕЙЧАС

Посмотрите, как Пол Саблески из Weld. com демонстрирует функции, возможности и простоту установки и эксплуатации Light WELD XC с «молниеносной скоростью».

com демонстрирует функции, возможности и простоту установки и эксплуатации Light WELD XC с «молниеносной скоростью».

Пол использует Light WELD XC для быстрого создания:

Посмотреть обзорное видео

Легкий

СВАРКА — Меньше тепла и искажений для большей производительности и гибкости

| Традиционные методы сварки | Light WELD Лазерная сварка и очистка | |

Скорость | Средний | До 4 раз быстрее , чем TIG |

| Качество | Зависит от опыта пользователя | Стабильные высококачественные результаты |

| Кривая обучения | Крутой | Быстро и просто |

| Гибкость материала | Ограничено заменой расходных материалов | Широкий диапазон без настройки |

| Искажение и деформация | Высокий | Очень низкий уровень |

| Зона термического влияния | Большой | Маленький |

| Виляющая сварка | № | Да — дополнительная ширина шва до 5 мм |

| Очистка до и после сварки | № | Да — путь очистки до 15 мм |

Сварка ВИГ — это трудоемкий метод сварки двумя руками, для которого требуется опытный высококвалифицированный оператор. Сварка TIG может генерировать сильное тепло, которое деформирует тонкие материалы, приводит к плохому внешнему виду, затруднена при сварке меди и ограничена при сварке металлов разной толщины.

Сварка TIG может генерировать сильное тепло, которое деформирует тонкие материалы, приводит к плохому внешнему виду, затруднена при сварке меди и ограничена при сварке металлов разной толщины.

MIG сварка требует расходуемой проволоки, предварительной очистки материала и скошенных стыков для толстых металлов для полного провара. Углы перемещения и работы ограничены, а вертикальные положения чрезвычайно сложны.

Light WELD обеспечивает значительно более быструю сварку, более прост в освоении и эксплуатации и обеспечивает более качественные и стабильные результаты для более широкого диапазона материалов и толщин, чем MIG или TIG, с минимальными искажениями, деформациями, подрезами или прожогами.

Низкое тепловложение и широкий выбор материалов и толщин повышают производительность, повторяемость и улучшают качество сварки для операторов всех уровней квалификации. Light WELD легко сваривает разнородные металлы различной толщины и создает эстетичные высокопрочные соединения с минимальным расходом проволоки или без нее. Плюс Свет WELD XC и Light WELD XR предлагают встроенную пред- и послесварочную очистку, которой нет ни в одной традиционной системе.

Плюс Свет WELD XC и Light WELD XR предлагают встроенную пред- и послесварочную очистку, которой нет ни в одной традиционной системе.

«За 41 год работы в этом бизнесе я ни разу не видел сварщика, который позволял бы новичкам делать сварные швы, как бывалым профессионалам!»

Light

WELD — Заводские настройки обеспечивают оптимизацию сварных швов и очистки

- Простой выбор настроек обеспечивает постоянное высокое качество сварки и очистки

- Предварительные настройки включают функцию сварки с вихлянием для выполнения более широких швов и для деталей с плохой подгонкой

- Операторы могут мгновенно переключаться между предустановками для обработки нескольких комбинаций толщины материала

- Продвинутые операторы могут настраивать предустановки, сохранять их для будущего использования и могут использоваться начинающими операторами для получения тех же результатов

- Начинающим операторам требуется меньше обучения, что снижает трудозатраты при сохранении качества, повышении производительности и снижении брака

Light

WELD — быстрая и простая установка

- Эргономичный, компактный и зарекомендовавший себя как самый удобный и простой в использовании лазерный пистолет со встроенной функцией сварки вихлянием.

- 2-ступенчатый пусковой механизм и датчик контакта с деталью повышают безопасность оператора

- Специальные наконечники насадок для различных типов сварных соединений, а также для очистки перед и после сварки

- Быстрое переключение со стандартной лазерной сварки на сварку проволокой и с лазерной сварки на лазерную очистку

- Один кабель от устройства обеспечивает питание лазера, подачу газа и соединения управления с пистолетом

Быстрая и простая установка

- Четко обозначенные разъемы на задней панели облегчают и ускоряют начало работы

- Просто подключите шнур питания и газовое соединение, прикрепите зажим к рабочей поверхности, и система готова к работе.

- Мощность лазера, газ и управление пушкой передаются по одному кабелю.

- Подключение к компьютеру по сети Ethernet обеспечивает доступ к расширенным настройкам параметров для точной настройки и сохранения параметров процесса.

Light

WELD Средства безопасности оператора

- Ключевой переключатель для защиты системы от несанкционированного использования

- Кнопка аварийной остановки для немедленного отключения

- Защитная блокировка проверяет целостность подачи лазера к сварочной горелке

- 2-ступенчатый курок сварочной горелки, активация и затем запуск, для преднамеренной работы

- Электрическая блокировка контакта с деталью отключает питание лазера, если сварочная головка не соприкасается со свариваемыми деталями

- Цепи блокировки дверного выключателя отключают лазер, если кто-либо, кроме оператора, неожиданно входит в зону сварки

Light WELD — это лазерная система класса IV, требующая соблюдения мер предосторожности. Требуется защитное оборудование оператора, включая сварочные перчатки, сварочный щиток и очки, защищающие от лазерного излучения с длиной волны 1070 нм.

Требуется защитное оборудование оператора, включая сварочные перчатки, сварочный щиток и очки, защищающие от лазерного излучения с длиной волны 1070 нм.

Light

WELD Материал и толщина Диапазон сварки

Сварка толстых, тонких, отражающих и разнородных металлов без проволоки, которая

затруднительна или невозможна традиционными методами, плюс сварка материалов с различной электропроводностью

- Высокоскоростная сварка широкого спектра материалов и толщин

- Низкое тепловложение для минимального искажения или деформации детали

- Встроенные заводские настройки для всех материалов и толщин

Нержавеющая сталь | до 6,35 мм | до 4 мм |

Оцинкованная сталь | до 6,35 мм | до 4 мм |

Мягкая сталь | до 6,35 мм | до 4 мм |

Алюминий | до 6,35 мм | до 4 мм |

Алюминий | до 3 мм | — |

Никелевые сплавы | до 5 мм | — |

Титан | до 5 мм | — |

Медь | до 2 мм | — |

Light

WELD Очистка перед сваркой

Light WELD XC и Light WELD XR обеспечивают предварительную очистку для более прочного и качественного сварного шва

7 целостность сварного шва

100025

- Послесварочная очистка удаляет сажу, мусор или любые признаки локального нагрева

- Значительно сокращает время, затраты и количество отходов

- Создание визуально привлекательных сварных швов без дополнительной шлифовки

- Регулируемая ширина очистки до 15 мм за один проход

Light

WELD предлагает сварку и очистку в одной системе

Light WELD XC и Light WELD XR можно переключаться со сварки на очистку за считанные секунды

- Специально разработанные насадки для сварки и очистки для любой конфигурации соединения

- Повышение производительности за счет использования одной системы для нескольких производственных процессов

- Просто ослабьте цангу и вставьте насадку для сварки или очистки, выберите соответствующий режим, и система готова к очистке или сварке

«Скорость передвижения и разнообразие материалов

, который можно сварить, это невероятно»

Встроенная сварка с колебанием для повышения производительности

Дополнительный комплект подачи проволоки

- Возможность сварки проволокой расширяет область применения лазерной сварки плохо подогнанных деталей

- Используется для низкоуглеродистой стали, нержавеющей стали, алюминия и цветных металлов и сплавов

- Диапазон скоростей подачи проволоки 40–600 см/мин (15–230 дюймов в минуту)

- Диаметр проволоки от 0,8 до 1,6 мм (0,035–0,063 дюйма)

- Наконечники механизма подачи проволоки: 0,8 мм, 0,9 мм, 1,2 мм, 1,6 мм

- 2 V-образных ролика и стальные направляющие для жесткой проволоки, 2 U-образных ролика и тефлоновые направляющие для мягкой проволоки

- Комплект включает блок подачи проволоки, электрические соединения, узел сопла и программное обеспечение IPG Process Mode

Light

WELD Портативные системы лазерной сварки и очистки

Простота в освоении

Встроенные заводские настройки для сварки и очистки сокращают время обучения, новые сварщики могут быть обучены в течение часа, а опытные сварщики получают немедленное повышение производительности

Высокая производительность

Высокоскоростная сварка, которая в 4 раза быстрее, чем TIG, с простой подготовкой материала и минимальной последующей чистовой обработкой, а также сварка с вилянием и подача проволоки для неизменно высокого качества результатов

Высокая производительность

Легко сваривать и очищать толстые, тонкие и отражающие металлы с низким тепловложением от < 0,040 дюйма (1,0 мм) до 1/4 дюйма (6,35 мм) с минимальным искажением детали, улучшенным внешним видом и повышенным общим качеством детали

| LightWELD Ручная лазерная сварка | LightWELDXC Ручная лазерная сварка и очистка | LightWELDXR Ручная лазерная сварка и очистка с расширенным диапазоном |

Тип лазера (режим сварки) | Иттербиевый лазер непрерывного действия с воздушным охлаждением, длина волны 1070 нм, волоконный лазер | ||

Мощность лазера | Средняя мощность 1500 Вт, пиковая мощность 2500 Вт Красный направляющий луч класса 1 | ||

Выход лазера | — | 2500 Вт Пиковая мощность | |

Пупочный кабель | Комплект утилит от базового блока до головки, включая: подачу волоконного лазера, технологический газ, управляющие сигналы технологической головки и схемы защитной блокировки — длина: 5 м (16 футов), опционально 10 м (32 фута) | ||

Охлаждение | С воздушным охлаждением — внешний охладитель не требуется | ||

Сварочная головка | Ручная качающаяся сварочная головка Коллиматорная длина 40 мм, фокусная длина 120; Размер пятна 150 мкм Включает датчики контроля безопасности и лазерный индикатор Сменные насадки для сварки плоских, внутренних и внешних углов | Ручная качающаяся сварочная головка Коллиматорная длина 50 мм, фокусная длина 120; Размер пятна 60 мкм Включая датчики контроля безопасности и лазерный индикатор Сменные насадки для сварки плоских, внутренних и внешних углов

| |

Форсунки для очистки сварочной головки | — | Набор из трех насадок для широкоугольного сканирования | |

Размер пятна | 150 мкм | 60 мкм | |

Длина колебания | Регулируется до 5 мм | ||

Очистка длины сканирования | — | Регулируется до 15 мм | |

Технологический газ | Аргон, азот, смесь аргона + CO2 | ||

Интерфейс пользователя | Элементы управления мощностью лазера, режимом, длиной и частотой колебаний на передней панели: (поворотные ручки с цифровым дисплеем). Переключатель включения/выключения лазера, кнопка E-Stop. — Световые индикаторы состояния | ||

Подключение к компьютеру | Ethernet-подключение к интерфейсу веб-страницы, позволяющему просматривать/настраивать параметры режима процесса, состояния системы и аварийного сигнала | ||

Безопасность | Лазерное устройство класса 4. Клиент несет ответственность за стандартные меры безопасности ANSI Z136.1. Системные функции включают в себя ключ для включения/выключения лазера, двухступенчатый триггер работы лазера (включение и срабатывание), цепь безопасности при контакте с частью головы, цепь блокировки двери помещения | ||

Операционная среда | Температура хранения от -20 до 60 °C. | ||

Легкость сварки алюминия | Умеренный | Легкий | |

Возможность односторонней однопроходной сварки материалов | Нержавеющая сталь, низкоуглеродистая сталь, оцинкованная сталь, алюминий до 4 мм, медь до 1 мм | Нержавеющая сталь, низкоуглеродистая сталь, оцинкованная сталь, алюминий до 6,35 мм, медь до 2 мм | |

Требования к помещениям | Электропитание: 220 В, 1 фаза, 50/60 Гц, < 30 А | ||

Сварное основание (Ш x Г x В ) | 316 x 641 x 534 мм (12,4 x 25,2 x 21 дюйм) | ||

Вес модуля сварки | 53 кг (118 фунтов) | ||

Принадлежности | Защитные очки, разъем питания, кабель Ethernet | ||

Light

WELD Поддержка и обслуживание

Свяжитесь с нашей специальной службой поддержки Light WELD по телефону, электронной почте или через форму на этой странице:

- Ответьте на ваши вопросы

- Запрос службы

- Заказать запасные части

Телефон: +1 508. 506.2877

506.2877

Электронная почта: LightWELD@IPGPhotonics.com

Посетите сайт онлайн-поддержки Light