Содержание

Восстановительная и упрочняющая наплавка деталей штампового оборудования

Е. А. Соломка

1, А. И. Лобанов1, Л. Н. Орлов2, А. А. Голякевич2, А. В. Хилько2

-

1ПАО «Энергомашспецсталь». 84306, Донецкая. обл., г. Краматорск, ул. Совхозная, 15 -

2ООО «ТМ.ВЕЛТЕК». 03680, г. Киев, ул. Боженко, 15. E-mail: [email protected]

Опубликовано в журнале «Автоматическая сварка» 2014 №6-7

В кузнечно-прессовом цехе ПАО «Энергомашспецсталь» постоянно проводится ремонт и изготовление оснастки для различных видов кузнечно-прессовых операций, в том числе бойков. Для

увеличения стойкости и минимизации сроков ремонта инструмента проведен анализ применения

существующих наплавочных материалов при наплавке бойков из условия обеспечения сочетания

цены и ресурса инструмента [1–7].

Ремонт инструмента кузнечно-прессового оборудования наплавкой эффективен благодаря более низкой цене по сравнению с покупкой новой

детали. Штампы и бойки для горячей штамповки

Штампы и бойки для горячей штамповки

и ковки, пресс-формы для литья под давлением

испытывают тепловые удары, высокие удельные

давления, износ истиранием, которые приводят к

образованию трещин, задиров и рисок, потери геометрии рабочих поверхностей деталей.

При выборе наплавочного материала применительно к ремонту штампов бойков молотов и быстроходных прессов металл должен иметь комплекс свойств в зависимости от условий контакта

с горячим металлом. В условиях быстрого деформирования определяющими являются вязкость,

разгаростойкость и сопротивление пластической

деформации. В условиях медленного деформирования дополнительно предъявляются повышенные требования к теплостойкости и окалиностойкости [8].

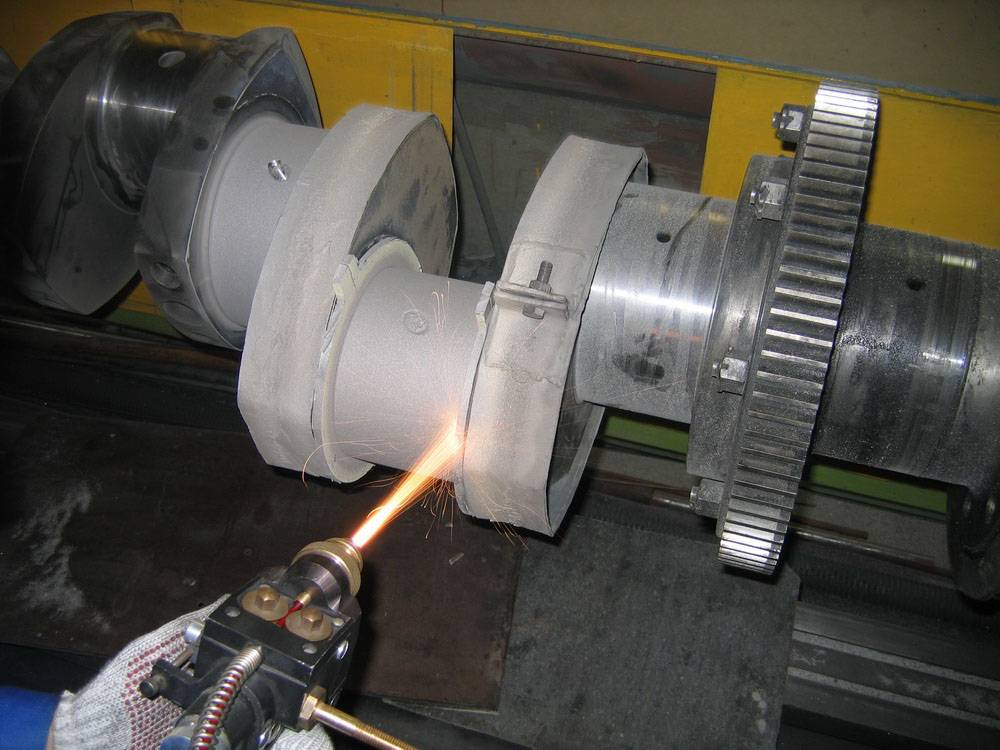

В настоящей работе рассмотрены особенности

технологии ремонтной наплавки плоского бойка и

плоского вкладыша из стали 5ХНМ (рис. 1).

Данный вид оснастки довольно интенсивно

используется на прессе усилием 31,5 МН для изготовления часто варьируемой номенклатуры изделий, что приводит к его быстрому локальному

износу. После выработки рабочей поверхности и

После выработки рабочей поверхности и

появления наплывов металла бойки и вкладыши

подвергаются переточке рабочей части в среднем

толщиной около 70 мм.

Для ремонта инструмента рассматривалось

применение трех вариантов наплавки электродами различного типа легирования: ХН 65МВ ; Stelloy

C-O, Stelloy Ni520-G и ОЗШ-1, ОЗШ-6.

После предварительного изучения характеристик и особенностей применения данных материалов предпочтение было отдано электродам ОЗШ-1 и ОЗШ-6, поскольку они не требуют

применения специального оборудования и их

стоимость ниже. Наплавку выполняли с предварительным подогревом бойков до температуры

Рис. 2. Схема расположения слоев наплавки: 1 — подслой; 2 — промежуточный слой; 3 — рабочий слой

300…400 оС одновременно двумя газовоздушными горелками. Наплавку бойка и вкладыша

выполняли тремя слоями (рис. 2): подслой —

проволока Св-08Г2С; промежуточный слой —

электроды ОЗШ-1; рабочий слой — электроды

ОЗШ-6.

После каждого прохода проводили проковку

наплавленного слоя. После окончания наплавки

бойки помещали в печь для проведения отпуска

при 580 оС. Температура предварительно прогретой печи составляла 400 оС, время выдержки 3 ч,

скорость нагрева и охлаждения с печью 50 оС/ч.

Наплавленный боек и вкладыш прошли проверку на прессе усилием 31,5 МН в кузнечно-прессовом цехе № 1. Сравнение ресурса работы ненаплавленного и наплавленного инструмента показало

следующее:

-

ненаплавленный боек использовался в работе с 23.11.2011 по 25.01.2012 гг. и позволил отковать

781,7 т с нормой расхода 5,7 кг/т, при этом рабочая

зона бойка потребовала переточки; -

наплавленный боек использовался с 25.01.2012

по 07.05.2012 гг. и позволил отковать 2201,13 т с

нормой расхода 2,1 кг/т, что обеспечило повышение

ресурса инструмента в 2,8 раза (рис. 3).

Рис. 3. Ресурс наплавленного (1) и ненаплавленного (2) бойка прессаВ обоих случаях в рабочей зоне бойка образовывалась выработка (рис. 4), которая устранялась

3. Ресурс наплавленного (1) и ненаплавленного (2) бойка прессаВ обоих случаях в рабочей зоне бойка образовывалась выработка (рис. 4), которая устранялась

наплавкой этого участка и последующей обработкой бойка.

Экономический эффект при среднем откове поковок 21000 т/год на прессе усилием 31,5 МН составил 98700 грн.

Для восстановительной и упрочняющей наплавки как изношенных деталей штампов (пуансоны, матрицы, изготовленные из инструментальных сталей (5ХГМ, 5ХНВ, 5ХНМ, 7Х3,

У10А и др.), так и новых, изготовленных из инструментальных и конструкционных марок сталей (сталь 45, Ст5 и др.) предприятием ООО «ТМ.ВЕЛТЕК» разработаны порошковые проволоки ВЕЛТЕК-Н460.01, ВЕЛТЕК-Н460.04, ВЕЛТЕК-Н460.05 взамен электродов ЦШ-1(30В8Х3),

Ш-1, Ш-16 ЦН-4(35Г6), ЦН-5, НЖ-2, НЖ-3

(ГОСТ 10051–62).

Система легирования порошковых проволок основана на оптимизации легирования наплавленного металла углеродом, кремнием,

марганцем, никелем, хромом, молибденом, ванадием, вольфрамом, титаном, благодаря чему

обеспечивается получение в наплавленном металле низкоуглеродистой мартенситной матрицы, упрочненной дисперсными карбидами и

интерметаллидами.

Наплавленный металл порошковых проволок ВЕЛТЕК-Н460.01 (НRС 38-45) и ВЕЛТЕК-Н460.05 (НRС 48-54) отличается высокой

износостойкостью в условиях эксплуатации

штампов холодного и горячего деформирования

металлов, удовлетворительно сопротивляется высокому давлению и ударам. Для наплавки в ручьях штампа мест, требующих высокой твердости и

износоустойчивости бойков кузнечно-прессового

оборудования, рекомендуется использовать проволоку ВЕЛТЕК-Н460.05.

Применительно к упрочнению и ремонту деталей штампов из сталей 5ХНМ, 5ХНВ, 38ХН 3МБА для прессования заготовок меди, латуни Л63,

сплавов ШВ15-1 предпочтительно применить

проволоку ВЕЛТЕК-Н460.04 (НRС 48-54). Наплавленный металл имеет повышенную стойкость

к «схватыванию» заготовки с рабочей поверхностью штампа. Наплавка выполняется на постоянном токе обратной полярности с защитой смесью

газов 82Ar + 18CO2.

Проволока ВЕЛТЕК-Н460.01 также успешно

применялась для ремонта штампов производства

коленчатых валов и шатунов двигателей автомобилей «КамАЗ» (г. Набережные Челны) (рис. 5).

Набережные Челны) (рис. 5).

Рис. 5. Ремонт штампа детали (шатуна): а — состояние изношенной рабочей поверхности штампа; б — наплавка валиками без колебаний; в — наплавка с колебаниямиПодлежащие наплавке штампы подвергались

отжигу, дефектные места расчищали, трещины

удаляли фрезерованием и снимали в ручьях фаски для наплавки. Дефектные места расфрезеровывали, а в некоторых случаях просто расчищали

абразивным инструментом, но без резких переходов. Все фаски и канавки после обработки любым

способом имели закругления с радиусом не менее

R = 3 мм. Угол развала выборки трещин не менее

40°, а ширина дна не менее 9 мм.

При ремонте мест с трещинами после разделки трещины под наплавку основание разделки заплавляли проволокой ВЕЛТЕК-Н252-М с последующей наплавкой проволоками ВЕЛТЕК-Н460.01 или ВЕЛТЕК-Н460.05. Подготовленные для наплавки штампы предварительно

нагревали до 350…400 °С, чтобы избежать появления трещин от нагрева при наплавке. Кратеры

Кратеры

заплавляли короткой дугой с минимальным проплавлением и резким обрывом дуги. Штампы,

требующие обработки рабочих поверхностей режущим инструментом, сразу после наплавки подвергали отжигу (900 °С в течение 2 ч, охлаждение

с печью). Допускается проведение отжига после

медленного охлаждения деталей. После отжига

проводили механическую обработку штампов и

последующую их закалку и отпуск.

Опыт применения порошковых проволок

ВЕЛТЕК-Н460.01, ВЕЛТЕК-Н460.05 показал,

что повышение эффективности ремонта бойка,

вкладышей, штампов достигается увеличением

производительности процесса наплавки, снижением затрат на вспомогательное время и особенно снижением расхода наплавочного материала.

Расход электродов на 1 кг наплавленного металла составляет 1,8 кг, а порошковой проволоки

1,17 кг, при практически равной цене наплавочного материала.

Выводы

1. Применение полуавтоматической электродуговой наплавки снижает трудозатраты при ремонте оснастки кузнечно-прессового оборудования

и повышает продолжительность межремонтного

цикла.

2. Применение порошковой проволоки позволяет повысить эффективность наплавочных работ

более чем в 1,5 раза.

Презентация «Наплавка деталей»

Технология дуговой наплавки деталей

Преподаватель Волгоградского техникума нефтяного и газового машиностроения

им. Героя Советского Союза Н.Сердюкова

Галанина Л.В .

Формулирование определения процесса наплавки

РАЗДЕЛ 1

План занятия

- 1. определить, какой процесс называется «Наплавка»

- 2. сформулировать определение наплавки

- 3. составить схему видов наплавки

Виды износа и разрушений деталей

Дефекты литья

Дефекты литья

Восстановленные детали

Наплавка зубьев

Наплавка шнека

Наплавка шнека

Наплавка кулачков

Наплавка ковша экскаватора

Наплавка рельса

Наплавка лемеха

Способы восстановления деталей

Дуговая наплавка

Наплавкой называют процесс наплавления на поверхности изделия слоя металла для изменения (восстановления) размеров детали, исправление дефектов литья или придания специальных свойств поверхности изделия : повышение стойкости против истирания, повышенных температур, абразивного изнашивания и других видов разрушения.

- Наплавку металла при помощи дуговой сварки применяют для восстановления изношенных деталей.

- Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Применяют различные виды сварки, в том числе и ручную дуговую с плавящимся или неплавящимся электродом.

Классификация способов наплавки

Раздел 2

дуговая

плазменная

лучевая

наплавка

газопламенная

индукционная

электрошлаковая

Рисунок 1 — Классификация способов наплавки

Способы наплавки

- Ручная дуговая наплавка

- Дуговая наплавка под флюсом

- Дуговая наплавка в защитных газах вольфрамовым (неплавящимся) и проволочным металлическим (плавящимся) электродом.

- Вибродуговая наплавка выполняется путем вибрации электрода, амплитуда которой находится в приделах 0,75 до 1,0 диаметра электродной проволоки.

Является разновидностью электрической дуговой наплавки металлическим электродом.

Является разновидностью электрической дуговой наплавки металлическим электродом. - Электрошлаковая наплавка

- Наплавка открытой дугой

- Плазменная наплавка

- Электродами

- Порошковой проволокой

- Газопорошковая наплавка

Важнейшие требования, предъявляемые к наплавке:

- минимальное проплавление основного металла;

- минимальное перемешивание наплавленного слоя с основным металлом;

- минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

- занижение до приемлемых значений припусков на последующую обработку деталей.

Основным достоинством ручной дуговой наплавки является простота и универсальность метода, возможность выполнения сложных наплавочных работ в труднодоступных местах.

К недостаткам относят низкую производительность, загазованность в месте производства работ, сложность получения необходимого качества наплавленной поверхности.

Перед наплавкой поверхность тщательно зачищают , следя особенно за тем, чтобы не осталось жировых пятен и коррозии. Электроды подбирают, исходя из условий эксплуатации наплавляемой поверхности. Для этого применяют как обычные сварочные электроды, предназначенные для сварки легированных сталей, так и специальные наплавочные электроды, обладающие заданными свойствами.

Техника и технология наплавки

Раздел 3

Техника наплавки

Наплавка плоских поверхностей

Наплавка цилиндрических поверхностей

Материалы для наплавки

Раздел 4

Покрытые электроды

по ГОСТ 10051-75 предусматривается 44 типа покрытых электродов.

Электроды для наплавки

Область применения

марка

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок

ОЗН-300М

Наплавка штампов для холодной штамповки

Наплавка изношенных деталей их высокомарганцовистых сталей

ОЗН-400М

ОЗШ-3

ЛЭЗ-3

Наплавка металлорежущего инструмента

ОК 84. 42, ОК84.52

42, ОК84.52

НР-70

ОЗИ-6

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием

ОЗН-7М

Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания

ОЗН-6

Т-620

Наплавка уплотнительных поверхностей арматуры для котлов, трубопроводов и нефтеаппаратуры

ОК 84.78

Т-590

ЦН-6Л

ОК 83.65

ЦН-12М

Наплавочная проволока

— Углеродистая

-Легированная

-Высоколегированная (

Подбирается в зависимости от назначения и требуемых свойств металла наплавки.

Флюсы

-для наплавки применяет те же флюсы, что и для сварки.

Распространены:

-плавленные флюсы марок АН-348А, АН-60, АН-20, ОСЦ-45 и керамические флюсы-АНК-18 и т.д.

Флюсы выбираем в зависимости от свойств металлов.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

Прутки для наплавки

- При наплавке Газокислым пламенем или в среде аргона применяем литые прутки диаметром 6-8 мм и длиной до 400 мм.

Марки сплавов:

Сормайт прутковый, В2К, В3К,

ВХН-1

Хим состав разнообразен (C.Si.Mn.Cr.Ni.Co.Fe)

- Литые прутки используются также при изготовлении покрытых электродов.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

Порошковая проволока

Выпускается много различных марок:

ПП-АН105- дляя наплавки высокомарганцевых сталей,

ПП-АН120, 121- для наплавки под флюсом различных деталей из углеродистых сталей.

ПП наплавляются изделия в защитных газах, под флюсом и открытой электродугой.

При наплавке ПП применяются меньшие токи, чем при сварке, в результате проплавление основного металла уменьшается и наплавленный материал меньше смешивается с основным- ТВЕРДОСТЬ НАПЛАВЛЕННОГО МЕТАЛЛА .

ПОРОШКОВАЯ ПРОВОЛОКА

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

Порошкообразные (зернистые) сплавы

-используют в виде порошкообразных смесей:

МАРКИ:

-Сталлинит М (наплавка ножей бульдозеров, козырьков ковшей экскаваторов

-Висхом( наплавка лемехов плугов дисков, зубьев борон; сплав экономичный- дешевый.

-Боридная смесь БХ;

-Вокар- наплавка при изготовлении и ремонте бурового инструмента;

-Карбидно- боридная смесь КБХ.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

6.Порошковые ленты для наплавки-

Служат для :

наплавки ножей бульдозеров, контактных поверхностей конусов и чаш засыпных аппаратов доменных печей, крановых колес, роликов и направляющих.

Преимущества использования порошковой ленты при наплавке под флюсом:

- Распределение энергии на большей площади при меньшей доле участия основного металла в наплавке

- Возможность выполнения наплавки на боле высоком токе с естественной осцилляцией дуги по всей ширине ленты

- Более высокая эффективность плавления, минимум тепловложения в основной металл

- Часто при более высоком токе нет снижения прочности основного металла

- Большая площадь перекрытия за каждый проход

- Больший ассортимент выбираемых сплавов наплавки

- Меньшее минимально необходимое количество наплавленного металла

Проволока и электроды для наплавки – Weldtool Technologies

Компания Weldtool предлагает различные продукты для наплавки, от электродов до проволоки.

Электроды для наплавки

| Наименование продукта | Применение |

|---|---|

| Weldman 1 | Это марганцевый электрод для наплавки деталей из аустенитной марганцовистой стали марки , подверженных высоким ударным нагрузкам. Наплавка/соединение стали Mn со сталью Mn. |

| Weldman 3 | Сплав с высоким содержанием хрома и марганца, используемый для восстановления марганцевых деталей, подвергающихся сильным ударным нагрузкам. Наплавка/соединение из стали Mn или стали C. |

| Weldite A | Самая высокая депозитная ставка. Лучше всего подходит для деталей, подверженных ударам и истиранию . Используйте для восстановления валков дробилки , корпусов грунтовых насосов и других деталей. |

| Weldite D | Самый твердый электрод для наплавки. Лучшее для частей подвержен ударам и истиранию.  |

| Weldite F | Превосходный электрод общего назначения для твердосплавной наплавки . Бюджетный. Лучше всего подходит для деталей, подверженных ударам и истиранию . |

| Weldite M | Отличная свариваемость и подходит для общей наплавки . Лучше всего использовать на деталях, подверженных ударам и истиранию . |

| Weldite 35 | Отличная свариваемость. Может применяться для стали C и Mn. Лучше всего подходит для частей, подверженных ударам и истирание. |

| Weldtung 60 | Превосходная стойкость к истиранию. Содержит карбид вольфрама для абразивного износа металла и земли. |

| Weld V-Tung | Имеет отложения, содержащие карбиды ванадия , которые аналогичны износостойкости карбида вольфрама с более высокой ударной вязкостью. Карбиды ванадия растворяются и восстанавливаются в осадке. |

| Mangweld 44 | Mangweld 44 — это электрод, который можно использовать для наплавки или наплавки на углеродистые и низколегированные стали, а также на марганцевые стали. |

Проволока для наплавки

| Название продукта | Применение |

|---|---|

| Weldman A1 | Создает высокопрочное покрытие, которое быстро затвердевает при ударе. Лучше всего использовать для наплавки/соединения сталей Mn, где детали подвержены ударам и истиранию. Самозащита. |

| Weldman A3 | Сплав с высоким содержанием хрома и марганца, используемый для восстановления/соединения марганца/углерода 9Детали из стали 0020, подверженные сильным ударным нагрузкам. Самозащита. |

| Weldamatic 969-G | 969-G газозащитный. Обеспечивает хорошую ударопрочность и стойкость к истиранию . Используется для соединений металл-металл и деталей металл-земля. Может применяться для углеродистой стали, сплава и марганцовистой стали. |

| Weldamatic 969-O | 969-O самозащитный. Обеспечивает хорошую ударопрочность и стойкость к истиранию Обеспечивает хорошую ударопрочность и стойкость к истиранию . Используется для соединений металл-металл и металло-земляные детали. Может применяться для углеродистой стали, сплава и марганцовистой стали. |

| Weldamatic D | Лучше всего подходит для деталей, подверженных ударам и истиранию. Самая высокая твердость сплава на основе железа. Может применяться для углеродистых, легированных, марганцевых сталей и чугуна. |

| Weldamatic R-101 | Отлично подходит для деталей, подверженных истиранию. Не поддается механической обработке или ковке. |

Ремонт оборудования для визуализации, извлечение семян, оборудование для уменьшения размера

1-800-247-7778 Бесплатный номер США

001-641-784-6921 Международный | 1-641-784-6921 В США

Бренды, которые мы обслуживаем:

- Anco-Eaglin*

- Anderson

- Atlas-Stord

- French

- Haarslev

- Krupp

- Rosedown

9 0176 Dupps

Выпрямление и расточка сепараторов

IHI добилась больших успехов в выпрямлении изогнутых сепараторов. При этом рамы клеток выпрямляются, отжигаются, а затем растачиваются и боковые балки строгаются. Этот процесс возвращает клеткам их истинную и прямую форму, чтобы продлить срок службы ваших клеток без дорогостоящего бремени покупки новых.

При этом рамы клеток выпрямляются, отжигаются, а затем растачиваются и боковые балки строгаются. Этот процесс возвращает клеткам их истинную и прямую форму, чтобы продлить срок службы ваших клеток без дорогостоящего бремени покупки новых.

Выпрямление и ремонт вала

Во время каждого восстановления вала, которое IHI делает для вас, мы тщательно проверяем ваш голый вал. Прежде чем выполнять какие-либо работы, мы предупреждаем вас о том, что необходимо, чтобы вернуть ваш голый вал в соответствие со спецификациями. Эта работа выполняется только после вашего одобрения.

Полный капитальный ремонт пресса

Компания IHI может принять ваш пресс в сборе и вернуть его новым, от коробки передач до воздушной заслонки и всего, что между ними.

Бесплатный самовывоз и доставка

в США и Канаде

Марки, которые мы обслуживаем:

- Anco

- Предварительные дробилки типа IHI Reitz

- Предварительные дробилки и экструдеры Rietz

- Svaertek

- Dino

- Weiler

- Dupps

Новые вращающиеся узлы

IHI производит новые запасные вращающиеся узлы для вашего измельчительного оборудования.

Полный капитальный ремонт блока

Компания IHI может доставить ваш блок уменьшенного размера и отремонтировать его. Имея почти 50-летний опыт работы в сфере переработки, упаковки, производства растительных масел, кормов для домашних животных и переработки, если у вас есть проблема, у нас есть ответы.

Бренды, которые мы обслуживаем:

- Atlas Stord

- Haarslev

- Vincent

ВАЛ – услуги по перекладке нержавеющей стали

Industrial Hardfa cing, Inc. производит новые запасные части и восстанавливает все вышеперечисленные машины.

Выездное обслуживание доступно по запросу.

Покрытие из нержавеющей стали и/или износостойкого сплава опционально.

Бренды, которые мы обслуживаем:

- Weiler (измельчители и гидролизеры)

- Wolf King

- Simo

- Buffalo

- InstaPro

Industrial Hardfacing, Inc. пищевые и непищевые процессы.

пищевые и непищевые процессы.

001-641-784-6921 Международный | 1-641-784-6921 В США 1-800-247-7778 Бесплатный звонок в США

Бренды, которые мы обслуживаем:

- ПРИВАРНЫЕ ПЛИТЫ

РОТОР КОЛЬЦА

Industrial Hardfacing, Inc. предлагает сменное роторное кольцо для плит STORD. Кольцо ротора является известной изнашиваемой деталью плиты, которая требует периодической замены. IHI производит улучшенную конструкцию с наружным слоем износостойкого твердого хрома, чтобы увеличить срок службы кольца ротора. Это означает, что кольцо ротора IHI служит дольше, что приводит к сокращению времени простоя, снижению затрат на техническое обслуживание и экономии ваших денег! Когда дело доходит до запасных частей для плит STORD или любого другого технологического оборудования, обращайтесь в IHI, чтобы узнать о конкурентоспособных характеристиках и ценах.

Бренды, которые мы обслуживаем:

- САМЫЕ ВЕДУЩИЕ БРЕНДЫ

ИЗМЕЛЬЧИТЕЛЬНЫЕ НОЖИ

Industrial Hardfacing, Inc.

Является разновидностью электрической дуговой наплавки металлическим электродом.

Является разновидностью электрической дуговой наплавки металлическим электродом.