Содержание

Востановленние деталей наплавкой

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ.

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

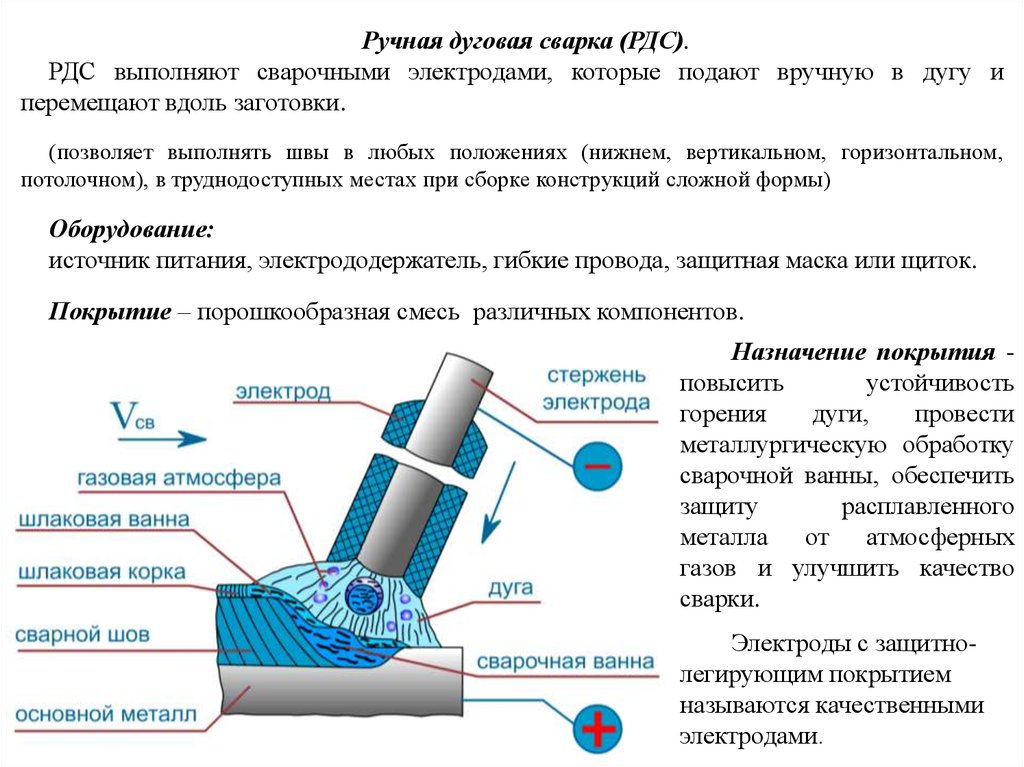

Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

В настоящее время нами накоплен большой опыт восстановления деталей наплавкой и сваркой в процессе ремонта оборудования на предприятиях различных отраслей промышленности.

Ковш, являясь сменным узлом экскаватора, подвергается интенсивным механическим и ударно-абразивным нагрузкам при работе и чаще любых других узлов нуждается в смене. Применяя ремонтные технологии, осуществляется замена отдельных частей ковша, а также последующее дополнительное бронирование наиболее нагруженных фрагментов.

Применяемые материалы: электроды Capilla 51Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54W или проволока DT-DUR 609.

2) Ремонт коромысла ковша экскаватора

Характерные дефекты – трещины, износ проушин.

Материалы выбираются в зависимости от марки стали, чаще Capilla 51T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3.

Гарантированная стойкость не менее 1 года.

3) Ремонт рабочего органа землеройной машины

Восстановление наплавкой рабочей коронки.

Наплавка и шлифовка производится вручную.

Материалы: электроды типа Capilla 53.

Стойкость отремонтированных элементов зависит в первую очередь от грунтов, но не хуже новых.

4) Восстановление наплавкой грейферного грузозахвата

Характер износа – обрыв (облом) или истирание наконечников лап.

Наплавка производиться с протезом или без него в зависимости от износа.

Материал – электроды типа Capilla 54W, наплавка производиться в 3-4 прохода.

Стойкость восстановления до 1 года.

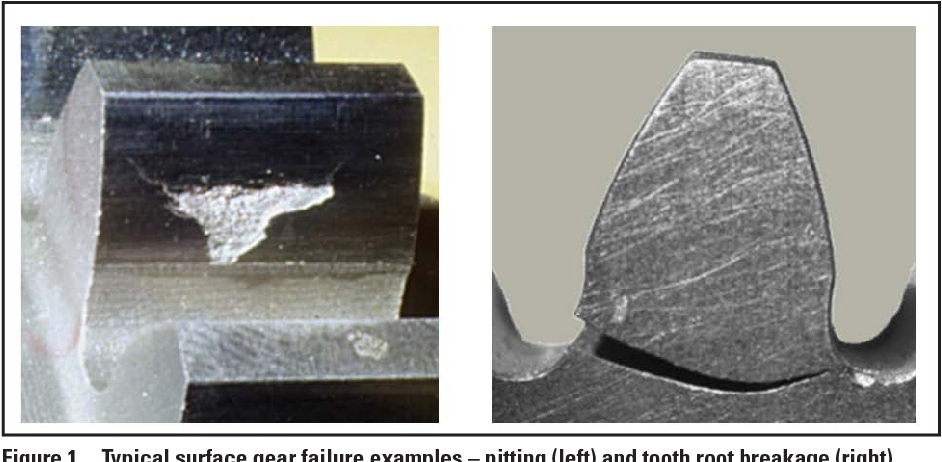

5) Ремонт наплавкой зубьев венцевых шестерен экскаватора

Характер ремонта – восстановление выломанных зубьев, сколов, щербин.

Материалы: электроды Capilla 51Ti, Capilla 52K.

Обычно такие работы производятся на месте без демонтажа.

Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске.

Стойкость – неограниченная при условии соблюдения правил эксплуатации.

6) Ремонт корпуса экскаватора

Дефекты – многочисленные трещины корпуса и рамы экскаватора

Материалы: электроды Capilla 51Ti, CrNiMo, E-7018 со сваркой дополнительных накладок

Стойкость до 2х лет при условии соблюдения правил эксплуатации.

Ремонт элементов ходовой части экскаваторов

7) Ремонт натяжного колеса

Износ – рабочие поверхности, поверхностные трещины

Для восстановления геометрии колеса производиться наплавка порошковой проволокой DT-DUR 250 K.

Ремонт трещин с применением сварки электродами Capilla 51Ti с последующей механической обработкой.

Стойкость не мене 3х лет при условии соблюдения правил эксплуатации.

8) Восстановление оси колеса

Оси – наплавка проволокой типа Э50-Э60А (Е 7018) с последующей механической .обработкой.

Стойкость — 1 год. К примеру, новые оси ходят не более 1 года.

9) Восстановление наплавкой опорных стоек колеса

Опорная стойка. Наплавка внутренней и наружной поверхностей. Ремонт выдавленных фрагментов.

Материалы: сварочные электроды или проволока типа E-7018 с последующей механической . обработкой.

обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

10) Ремонт опорных катков гусеничной техники

Аналогично ремонту опорной стойки. Наплавка наружной поверхности для восстановления геометрии опорного катка.

Материалы: сварочная проволока типа E-7018 с последующей механической обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

11) Восстановление букс катка

Аналогично ремонту опорной стойки. Наплавка внутренней поверхности для восстановления геометрии буксы катка.

Материалы: сварочная проволока типа E-7018 с последующей механической обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

12) Изготовление биметаллической втулки

Наплавка внутренней поверхности стальной втулки

Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом.

Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм.

Стойкость примерно в 10 раз лучше, чем чистая бронза

13) Восстановление реборд колесных пар и крановых колес

Для кранов и колесных пар применяются кованные или литые колеса из сталей 65Г, 50 Г2 и др. В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

Восстановление наплавкой колесных пар наиболее целесообразно выполнять при условии, что износ поверхности катания не превышает 10 мм и реборда изношена не более чем на половину, для ходовых колес диаметром до 800 мм.

Перед наплавкой колесо протачивается для удаления трещин, вмятин, сколов

Колеса можно восстанавливать многократно, но не более 5-6 раз.

Материалы: проволока DT-DUR 250 K, а при большом износе наплавка буферного подслоя проволокой Х70Т4

Стойкость: 3-4 года.

14) Ремонт траков гусеничной техники и гусеничных конвейеров

Типичная сталь для изготовления траков — 110Г13.

Материалы: электроды Capilla 51Ti для наплавки буферного и рабочего слоя. В некоторых случаях целесообразно дополнительно применить «бронирование» применяя электроды или порошковую проволоку типа DT-DUR 609.

Стойкость примерно, как и у нового – 1 год

15) Ремонт корпусов, блоков цилиндров двигателей

Дефекты – трещины, выломы и т.п.

Материал: электроды Capilla 43.

Стойкость отремонтированных блоков оценивается как и для новых.

16) Наплавка бил дробилок

Дробилки используются для измельчения породы. Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность. Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность. Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Восстановление наплавкой

Материал: электроды Capilla 51Ti . Для дополнительного бронирования электроды Capilla 54W или порошковая проволока DT-DUR600

При бронировании стойкость даже выше, чем новых из стали 110Г13 примерно в 2-3 раза.

17) Ремонт наплавкой дробильных установок

Восстановление наплавкой

Материал: электроды Capilla 51Ti . Для дополнительного бронирования электроды Capilla 54W или порошковая проволока DT-DUR600

Стойкость даже выше, чем новых примерно в 2-3 раза.

18) Наплавка зубьев вала питателя

Восстановление деталей геометрических размеров производится наплавкой с дополнительным бронированием

Материал: электроды типа E-7018, для бронирования электроды Capilla 54W или Capilla 54-160 (5400)

Стойкость в зависимости от интенсивности эксплуатации.

19) Ремонт отбойной направляющей плиты

Восстановление дефектов в основном приварка отдельных листов (пластин) с последующим бронированием

Материалы: электроды E-7018, для бронирования электроды Capilla 54W

Стойкость 1 год

20) Восстановленный ремонт барабанов шахтоподьемных установок

Износ — многочисленные трещины корпуса как снаружи, так и внутри.

Материал: электроды Е 7018, Capilla 51Ti

Стойкость — 1 год

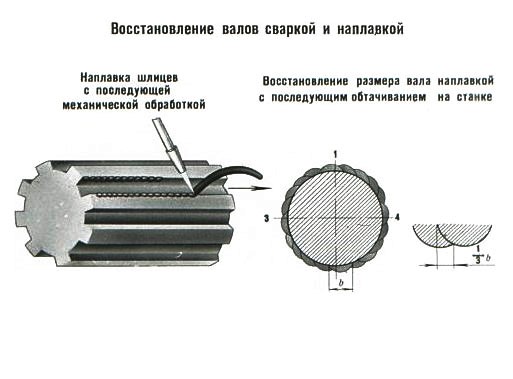

21) Восстановление валов наплавкой

Наплавка зубьев. Материал: электроды Capilla 51Ti, Capilla 51W, Capilla 52 K в зависимости от твердости блока-шестерни с последующей механической .обработкой.

Наплавка осей. Материал: E-7018 или Capilla 52 K

Стойкость не менее 1 года в зависимости от условий эксплуатации.

22) Ремонт рабочего колеса насоса

Колесо изготовлено из сплав ИЧХ-28

Материалы: электроды Capilla 44

Стойкость не менее 3х лет

23) Приварка стальной ступицы к чугунному корпусу колеса

Материал – электроды Capilla 43

Стойкость до 0,5 года или больше в зависимости от условий эксплуатации

24) Ремонт изделий из чугуна

Материал: электроды Capilla 41, Capilla 43, Capilla 44, Capilla 45, проволока DT-NiFe.

Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает — 10 лет.

404 Not Found

|

|

Что такое поверхностные дефекты? — Определение из Corrosionpedia

Что означают поверхностные дефекты?

Поверхностные дефекты — это границы или плоскости, разделяющие материал на области, каждая из которых имеет одинаковую кристаллическую структуру, но разную ориентацию. Поверхностные дефекты обычно образуются методами отделки поверхности, такими как тиснение, или разрушением, вызванным атмосферными воздействиями или растрескиванием под воздействием окружающей среды. Дефекты могут возникать также при обработке и эксплуатации металлов.

Поверхностные дефекты обычно образуются методами отделки поверхности, такими как тиснение, или разрушением, вызванным атмосферными воздействиями или растрескиванием под воздействием окружающей среды. Дефекты могут возникать также при обработке и эксплуатации металлов.

Когда дефекты создаются на ранних этапах цепочки обработки, они обычно вызывают проблемы с обработкой или инициируют сбой на более поздних этапах. Некоторые из этих дефектов типичны для сложных металлургических, химических и физических реакций, которым подвергаются металлы во время этих операций обработки, и иногда их невозможно избежать.

Дефекты поверхности могут вызвать коррозию и повреждение покрытия. Наличие поверхностных дефектов может резко изменить коррозионную стойкость и механические свойства материала. Сочетание коррозии и циклической нагрузки потенциально может разрушить материалы, что приведет к непредсказуемо короткому сроку службы и выделению вредных продуктов коррозии.

Точечная коррозия может быть инициирована небольшим дефектом поверхности, таким как царапина или локальное изменение состава, или повреждением защитного покрытия. Различные поверхностные дефекты неизбежно возникают на производственных участках, например, в процессе производства стальной полосы, из-за ее физических и химических свойств. Дефекты портят не только внешний вид стальных полос, но и их важные эксплуатационные характеристики, такие как коррозионная стойкость, износостойкость и усталостная прочность. И наоборот, полированные поверхности демонстрируют более высокую устойчивость к точечной коррозии.

Различные поверхностные дефекты неизбежно возникают на производственных участках, например, в процессе производства стальной полосы, из-за ее физических и химических свойств. Дефекты портят не только внешний вид стальных полос, но и их важные эксплуатационные характеристики, такие как коррозионная стойкость, износостойкость и усталостная прочность. И наоборот, полированные поверхности демонстрируют более высокую устойчивость к точечной коррозии.

Реклама

Коррозионпедия объясняет поверхностные дефекты

Поверхностные дефекты кристаллических материалов

Поверхностные дефекты представляют собой границы, имеющие два измерения, и обычно отдельные области материалов, которые имеют различную кристаллическую структуру и/или кристаллографическую ориентацию. Эти дефекты включают:

- Внешние поверхности — Внешние размеры материала представляют собой поверхности, на которых решетка резко заканчивается.

Внешняя поверхность также может быть очень шероховатой, может содержать крошечные выемки и может быть гораздо более реакционноспособной, чем основная масса материала.

Внешняя поверхность также может быть очень шероховатой, может содержать крошечные выемки и может быть гораздо более реакционноспособной, чем основная масса материала. - Границы зерен. Ориентация расположения атомов или кристаллическая структура различны для каждого соседнего зерна. В некоторых местах на границе зерен атомы расположены так близко, что вызывают область сжатия, а в других местах они расположены так далеко друг от друга, что вызывают область растяжения.

- Дефекты укладки. Возникают в гранецентрированных кубических (ГЦК) металлах и представляют собой ошибку в последовательности укладки плотноупакованных плоскостей. Дефекты укладки мешают процессу проскальзывания.

- Двойниковые границы. Двойниковая граница представляет собой особый тип границы зерен, поперек которого существует определенная зеркальная симметрия решетки. Двойниковые границы препятствуют процессу скольжения и повышают прочность металла. Движение границ двойников также может вызывать деформацию металла.

Об эффективности воздействия поверхностного дефекта на процесс скольжения можно судить по поверхностным энергиям. Границы высокоэнергетических зерен намного эффективнее блокируют дислокации, чем дефекты упаковки или границы двойников. Поверхностные дефекты обычно наблюдаются на границе между двумя зернами или между мелкими кристаллами внутри более крупного кристалла. Это связано с немного разными направлениями, в которых ряды атомов в двух разных зернах могут идти, что приводит к несоответствию границ зерен.

Внешняя поверхность кристалла также технически является поверхностным дефектом, потому что атомы на поверхности корректируют свое положение, чтобы приспособиться к отсутствию соседних атомов за пределами поверхности.

Реклама

Поделись этим термином

Связанные термины

- Система скольжения

- Гранецентрированный куб

- Отказ краски

- Циклическая загрузка

- Зерновая граница

- Залысина

- Затухание

- Усталость поверхности

- Циссинг

- Ширография

13 Дефекты дорожного покрытия, о которых следует знать!

С учетом того, что за последнюю неделю на восточном побережье выпало столько снега и льда, я подумал, что сейчас самое подходящее время, чтобы взглянуть на некоторые очевидные способы неблагоприятного воздействия погоды и других условий на асфальт. В конце концов, правильное определение проблем с дорожным покрытием и их причин лежит в основе нашего бизнеса. Ниже мы идентифицировали и изобразили 13 конкретных повреждений/неисправностей, которые должен уметь идентифицировать любой подрядчик по укладке дорожного покрытия.

В конце концов, правильное определение проблем с дорожным покрытием и их причин лежит в основе нашего бизнеса. Ниже мы идентифицировали и изобразили 13 конкретных повреждений/неисправностей, которые должен уметь идентифицировать любой подрядчик по укладке дорожного покрытия.

Аллигаторное растрескивание

Аллигаторное растрескивание представляет собой структурное разрушение, связанное с нагрузкой. Отказ может быть вызван слабостью поверхности, основания или земляного полотна; слишком тонкая поверхность или основание; плохой дренаж или сочетание всех трех факторов. Это часто начинается на пути колеса в виде продольного растрескивания и заканчивается растрескиванием аллигатора после сильного повреждения.

ИСПРАВЛЕНИЕ: Поскольку имеет место структурный отказ, единственное возможное решение проблемы аллигаторинга — выполнить заплату на всю глубину.

B растрескивание замка

Трещины в блоках выглядят как большие взаимосвязанные прямоугольники (примерно). Растрескивание блоков не связано с нагрузкой, а обычно вызывается усадкой асфальтового покрытия из-за неспособности асфальтового вяжущего расширяться и сжиматься в зависимости от температурных циклов. Это может быть связано с тем, что смесь была перемешана и помещена слишком сухой; Мелкозернистая смесь с асфальтом и абсорбирующими заполнителями с низким проникновением; неудачный выбор битумного вяжущего в составе смеси; или стареющий высохший асфальт.

Растрескивание блоков не связано с нагрузкой, а обычно вызывается усадкой асфальтового покрытия из-за неспособности асфальтового вяжущего расширяться и сжиматься в зависимости от температурных циклов. Это может быть связано с тем, что смесь была перемешана и помещена слишком сухой; Мелкозернистая смесь с асфальтом и абсорбирующими заполнителями с низким проникновением; неудачный выбор битумного вяжущего в составе смеси; или стареющий высохший асфальт.

ИСПРАВЛЕНИЕ: Менее серьезные трещины размером 1/2 дюйма или менее можно заделать, чтобы предотвратить попадание влаги в грунтовое основание. Более серьезные трещины следует устранять, удаляя потрескавшийся слой дорожного покрытия и заменяя его верхним слоем.

Продольные (линейные) трещины

Продольные трещины – это трещины, параллельные осевой линии дорожного покрытия или направлению укладки. Это может быть результатом как усталости дорожного покрытия, отражающего растрескивания, так и плохой конструкции шва. Швы обычно представляют собой наименее плотные участки дорожного покрытия.

Швы обычно представляют собой наименее плотные участки дорожного покрытия.

ИСПРАВЛЕНИЕ: Менее серьезные трещины размером 1/2 дюйма или менее можно заделать, чтобы предотвратить попадание влаги в грунтовое основание. Более серьезные трещины следует устранять, удаляя потрескавшийся слой дорожного покрытия и заменяя его верхним слоем.

Поперечные трещины

Поперечные трещины – это одиночные трещины, перпендикулярные центральной линии покрытия или направлению укладки. Поперечные трещины могут быть вызваны отражающими трещинами от нижележащего слоя, суточными температурными циклами и некачественной конструкцией из-за неправильной эксплуатации асфальтоукладчика.

ИСПРАВЛЕНИЕ: Менее серьезные трещины размером 1/2 дюйма или менее можно заделать, чтобы предотвратить попадание влаги в грунтовое основание. Более серьезные трещины следует устранять, удаляя потрескавшийся слой дорожного покрытия и заменяя его верхним слоем.

Краевые трещины

Краевые трещины проходят вдоль внутреннего края поверхности дорожного покрытия в пределах одного или двух футов. Наиболее распространенной причиной этого типа трещин являются плохие условия дренажа и отсутствие поддержки на краю дорожного покрытия. В результате нижележащие базовые материалы оседают и ослабевают. Густая растительность вдоль края тротуара и интенсивное движение также могут быть причиной растрескивания края.

Наиболее распространенной причиной этого типа трещин являются плохие условия дренажа и отсутствие поддержки на краю дорожного покрытия. В результате нижележащие базовые материалы оседают и ослабевают. Густая растительность вдоль края тротуара и интенсивное движение также могут быть причиной растрескивания края.

ИСПРАВЛЕНИЕ: Первым шагом в устранении проблемы является удаление всей существующей растительности вблизи края тротуара и устранение проблем с дренажем. Загерметизируйте/заполните трещины, чтобы предотвратить дальнейшее разрушение, или удалите и восстановите на полную глубину, устраняя любые проблемы с опорой.

Трещины отражения стыков

Это трещины в гибком покрытии, накладываемом на жесткое покрытие (т. е. асфальт поверх бетона). Они возникают непосредственно над нижележащими стыками жесткого покрытия. Трещины отражения шва не включают трещины отражения, которые возникают вдали от нижележащего шва или любого другого типа основания (например, стабилизированного цементом или известью).

ИСПРАВЛЕНИЕ: Для менее серьезных трещин (менее 1/2 дюйма) заделка трещин предотвратит дальнейшее проникновение влаги в грунтовое основание. Если трещины более серьезные, может потребоваться удаление растрескавшегося слоя дорожного покрытия с последующим нанесением верхнего слоя.

Трещины от проскальзывания

Трещины от проскальзывания представляют собой серповидные трещины или надрывы в поверхностном слое (слоях) асфальта, где новый материал соскользнул с нижележащего слоя. Эта проблема вызвана отсутствием связи между слоями. Часто это происходит из-за того, что не использовалось связующее покрытие для создания связи между слоями асфальта или из-за того, что грунтовка не использовалась для соединения асфальта с нижележащим каменным основанием. Отсутствие связи также может быть вызвано грязью, маслом или другими загрязнениями, препятствующими сцеплению между слоями.

ИСПРАВЛЕНИЕ: Все области с «растяжками» необходимо удалить, а также частично или полностью залатать их.

Выбоины

Небольшие углубления в форме чаши на поверхности дорожного покрытия, которые проникают сквозь слой асфальта до основания. Как правило, они имеют острые края и вертикальные стороны в верхней части отверстия. Выбоины являются результатом проникновения влаги и, как правило, конечным результатом растрескивания необработанных аллигаторов. По мере того, как растрескивание аллигатора становится серьезным, взаимосвязанные трещины образуют небольшие куски дорожного покрытия, которые могут быть смещены, когда по ним проезжают автомобили. Яма, оставшаяся после смещения куска дорожного покрытия, называется выбоиной.

ИСПРАВЛЕНИЕ: Заплата для замены на всю глубину

Впадины (птичьи купальни)

Впадины представляют собой локальные участки поверхности дорожного покрытия с немного более низкими отметками, чем окружающее дорожное покрытие. Впадины очень заметны после дождя, когда они заполняются водой.

ИСПРАВЛЕНИЕ: В зависимости от степени депрессии асфальт может быть удален и заменен (сильно). Менее серьезные депрессии можно исправить, наложив тонкий поверхностный пластырь или инфракрасный пластырь.

Менее серьезные депрессии можно исправить, наложив тонкий поверхностный пластырь или инфракрасный пластырь.

Колейность

Колеи на асфальтовом покрытии представляют собой углубления в колеях колес. Колейность возникает в результате консолидации или поперечного смещения любого из слоев дорожного покрытия или грунтового основания под движением транспорта. Это вызвано недостаточной толщиной дорожного покрытия; отсутствие уплотнения асфальтового, каменного основания или грунта; слабые асфальтобетонные смеси; или проникновение влаги.

ИСПРАВЛЕНИЕ: Если колейность незначительна или стабилизировалась, углубления можно заполнить и перекрыть. При значительных деформациях участок с колеями следует удалить и заменить подходящим материалом.

Толкание

Толкание — это образование ряби на тротуаре. Эта характерная форма является причиной того, что этот тип дистресса иногда называют «стиральной доской». Толкание происходит в местах с сильными горизонтальными напряжениями, например, на перекрестках. Обычно это вызвано: избытком асфальта; слишком много мелкого заполнителя; округлый агрегат; слишком мягкий асфальт; или слабая зернистая основа.

Обычно это вызвано: избытком асфальта; слишком много мелкого заполнителя; округлый агрегат; слишком мягкий асфальт; или слабая зернистая основа.

ИСПРАВЛЕНИЕ: Частичная или полная заплата глубины

Upheaval

Подъем — это локализованное восходящее движение дорожного покрытия из-за набухания земляного полотна. Это может быть связано с экспансивными грунтами, которые вспучиваются из-за влаги или морозного пучения (лед под мостовой).

FIX: Заплата на всю глубину

Растрескивание (очень пористый асфальт)

Растрескивание – это продолжающееся отделение частиц заполнителя в дорожном покрытии от поверхности вниз или от краев внутрь. Обычно мелкий заполнитель сначала стирается, а затем оставляет на поверхности дорожного покрытия небольшие «вкрапленные следы». По мере того как эрозия продолжается, все более и более крупные частицы вырываются на свободу, и дорожное покрытие вскоре приобретает шероховатый и зубчатый вид, типичный для поверхностной эрозии.

Существует много причин, по которым может произойти растрескивание, но одна из наиболее распространенных причин — слишком поздняя укладка асфальта в сезон. Это связано с тем, что в смеси обычно отсутствует движение в теплую погоду, что уменьшает пустоты на поверхности дорожного покрытия, дальнейшее уплотнение и перемешивание асфальтового покрытия. По этой причине рассыпание более распространено в более северных районах (снежный пояс).

ИСПРАВЛЕНИЕ: Нанесите тонкий слой горячей смеси. Другие решения могут включать: уплотнение песка, уплотнение стружки, уплотнение шлама или микропокрытие.

Другие проблемы, требующие устранения перед техническим обслуживанием:

Масляные пятна — масляные пятна — распространенная проблема на парковках и подъездных путях. Эти области должны быть обработаны перед нанесением герметика, иначе масло и химикаты просочатся через вновь нанесенный материал и сделают вашу герметизированную поверхность неэффективной.

поддержка и обучение

поддержка и обучение Внешняя поверхность также может быть очень шероховатой, может содержать крошечные выемки и может быть гораздо более реакционноспособной, чем основная масса материала.

Внешняя поверхность также может быть очень шероховатой, может содержать крошечные выемки и может быть гораздо более реакционноспособной, чем основная масса материала.