Содержание

Безопасность жизнедеятельности — основы — тест 6

Главная / Безопасность /

Безопасность жизнедеятельности — основы / Тест 6

Упражнение 1:

Номер 1

Что является полезным для профилактики различных эпидемий?

Ответ:

(1) ограждение себя от стрессовых ситуаций

(2) ведение пассивного образа жизни

(3) питание здоровой пищей

(4) прохождение вакцинаций

Номер 2

Что необходимо делать во время землятресения в помещении?

Ответ:

(1) нужно погасить газ

(2) нужно оставаться в помещении даже после того, как землятресение закончилось

(3) нужно выйти на улицу из помещения, если землятресение окончилось

(4) нужно выключить электрические приборы

Номер 3

Что делать человеку, если его застал ураган на улице?

Ответ:

(1) ему необходимо укрыться в помещении, если это возможно

(2) ему необходимо найти естественное укрытие, если это возможно

(3) если человек нашел укрытие и ураган прекратился, то можно выходить на улицу

(4) если человек нашел укрытие и ураган прекратился, то не рекомендуется выходить на улицу

Упражнение 2:

Номер 1

Что по шкале сейсмической активности MSK-64 обозначает 3 балла?

Ответ:

(1) землетрясение отмечается только внутри некоторых зданий

(2) землетрясение распознается по легкому дребезжанию и колебанию предметов, посуды и оконных стекол

(3) землетрясение считается довольно сильным. Внутри домов подобное землетрясение ощущают практически все

Внутри домов подобное землетрясение ощущают практически все

(4) абсолютное ощущение землетрясения всеми. Многие люди начинают паниковать

Номер 2

Что по шкале сейсмической активности MSK-64 обозначает 4 балла?

Ответ:

(1) землетрясение отмечается только внутри некоторых зданий

(2) землетрясение распознается по легкому дребезжанию и колебанию предметов, посуды и оконных стекол

(3) землетрясение считается довольно сильным. Внутри домов подобное землетрясение ощущают практически все.

(4) абсолютное ощущение землетрясения всеми. Многие люди начинают паниковать.

Номер 3

Что по шкале сейсмической активности MSK-64 обозначает 5 баллов?

Ответ:

(1) землетрясение отмечается только внутри некоторых зданий

(2) землетрясение распознается по легкому дребезжанию и колебанию предметов, посуды и оконных стекол

(3) землетрясение считается довольно сильным. Внутри домов подобное землетрясение ощущают практически все.

Внутри домов подобное землетрясение ощущают практически все.

(4) абсолютное ощущение землетрясения всеми. Многие люди начинают паниковать.

Упражнение 3:

Номер 1

Что по шкале сейсмической активности MSK-64 обозначает 6 баллов?

Ответ:

(1) землетрясение отмечается только внутри некоторых зданий

(2) землетрясение распознается по легкому дребезжанию и колебанию предметов, посуды и оконных стекол

(3) землетрясение считается довольно сильным. Внутри домов подобное землетрясение ощущают практически все.

(4) абсолютное ощущение землетрясения всеми. Многие люди начинают паниковать.

Номер 2

Что по шкале сейсмической активности MSK-64 обозначает 7 баллов?

Ответ:

(1) землетрясение считается очень сильным, появляются трещины в стенах каменных домов.

(2) землетрясение носит разрушительный характер. Появляются трещины на крутых склонах и сырой почве.

(3) землетрясение носит опустошительный характер. Происходит сильное повреждение и разрушение каменных домов.

(4) землетрясение носит масштаб катастрофы. При этом образуются широкие трещины в поверхностных слоях земли.

Номер 3

Что по шкале сейсмической активности MSK-64 обозначает 8 баллов?

Ответ:

(1) землетрясение считается очень сильным, появляются трещины в стенах каменных домов.

(2) землетрясение носит разрушительный характер. Появляются трещины на крутых склонах и сырой почве.

(3) землетрясение носит опустошительный характер. Происходит сильное повреждение и разрушение каменных домов.

(4) землетрясение носит масштаб катастрофы. При этом образуются широкие трещины в поверхностных слоях земли.

Упражнение 4:

Номер 1

В результате чего возникают торфяные пожары?

Ответ:

(1) они возникают на открытой местности с сухой растительностью в результате возгорания и дуновения ветра

(2) они возникают в результате горения нефтепродуктов

(3) они возникают в результате возгорания слоев торфа

(4) они возникают в результате взрыва

Номер 2

В результате чего возникают степные пожары?

Ответ:

(1) они возникают на открытой местности с сухой растительностью в результате возгорания и дуновения ветра

(2) они возникают в результате горения нефтепродуктов

(3) они возникают в результате возгорания слоев торфа

(4) они возникают в результате взрыва

Номер 3

Что можно предложить для решения проблемы ожирения?

Ответ:

(1) отказаться от вредных продуктов питания и перейти на здоровые продукты

(2) вести пассивный образ жизни

(3) вести активный образ жизни

(4) пить побольше жидкости

Упражнение 5:

Номер 1

Что может являться причиной цунами?

Ответ:

(1) космическое излучение

(2) землетрясения

(3) пожары

(4) хорошее экологическое состояние планеты

Номер 2

Чем характеризуется зальная планировка?

Ответ:

(1) в этом случае структурные подразделения размещаются на отдельных этажах здания, а отделы и службы в отдельных комнатах

(2) в этом случае структурные подразделения размещаются в больших залах (возможна реализация на этажах). При этом в одном зале сотрудников может оказаться больше 100

При этом в одном зале сотрудников может оказаться больше 100

(3) в этом случае в большом зале будут размещаться сотрудники подразделения, а мощения для руководителей будут формироваться с помощью перегородок.

(4) в этом случае люди размещаются по одному человеку каждый в своей ячейке

Номер 3

Чем характеризуется ячеистая планировка?

Ответ:

(1) в этом случае структурные подразделения размещаются на отдельных этажах здания, а отделы и службы в отдельных комнатах

(2) в этом случае структурные подразделения размещаются в больших залах (возможна реализация на этажах). При этом в одном зале сотрудников может оказаться больше 100

(3) в этом случае в большом зале будут размещаться сотрудники подразделения, а мощения для руководителей будут формироваться с помощью перегородок.

(4) в этом случае люди размещаются по одному человеку каждый в своей ячейке

Упражнение 6:

Номер 1

На что условно разделяют трудовую деятельность?

Ответ:

(1) на умственную и физическую

(2) на постоянную и непостоянную

(3) на логическую и механическую

(4) на естественную и искусственную

Номер 2

Дайте определение физиологии

Ответ:

(1) наука о человеке

(2) это наука, изучающая изменения функционального состояния организма человека под влиянием его трудовой деятельности

(3) это наука, изучающая изменения функционального состояния организма человека под влиянием его умственной деятельности

(4) это наука, изучающая изменения функционального состояния организма человека под влиянием его физической деятельности

Номер 3

Какая наука занимается изучением изменений функционального состояния организма человека под влиянием его физической деятельности?

Ответ:

(1) биология

(2) физиология

(3) трудология

(4) микробиология

Упражнение 7:

Номер 1

На что подразделяют тормозные устройства по конструктивному исполнению?

Ответ:

(1) колодочные

(2) дисковые

(3) ручные

(4) электромагнитные

Упражнение 8:

Номер 1

Что должна включать в себя оценка безопасности роботизированных и автоматизированных производств?

Ответ:

(1) определение необходимости доступа обслуживающего персонала в рабочее пространство для программирования, обслуживания или для контроля за работой автоматизированных и роботизированных производств.

(2) определение необходимости доступа любого персонала в нерабочее пространство.

(3) определение безвредных производственных факторов и источников их возникновения при работе на автоматизированных и роботизированных производств.

(4) отказ от выбора основных методов зашиты при разработке промышленных роботов.

Номер 2

Что должна включать в себя оценка безопасности роботизированных и автоматизированных производств?

Ответ:

(1) определение вредных производственных факторов и источников их возникновения при работе на автоматизированных и роботизированных производств.

(2) определение необходимости доступа любого персонала в нерабочее пространство.

(3) определение безвредных производственных факторов и источников их возникновения при работе на автоматизированных и роботизированных производств.

(4) отказ от выбора основных методов зашиты при разработке промышленных роботов.

Номер 3

Что должна включать в себя оценка безопасности роботизированных и автоматизированных производств?

Ответ:

(1) выбор основных методов зашиты при разработке промышленных роботов.

(2) определение необходимости доступа любого персонала в нерабочее пространство.

(3) определение безвредных производственных факторов и источников их возникновения при работе на автоматизированных и роботизированных производств.

(4) отказ от выбора основных методов зашиты при разработке промышленных роботов.

Главная / Безопасность /

Безопасность жизнедеятельности — основы / Тест 6

Тормозные устройства мостовых кранов

Тормозные устройства мостовых кранов

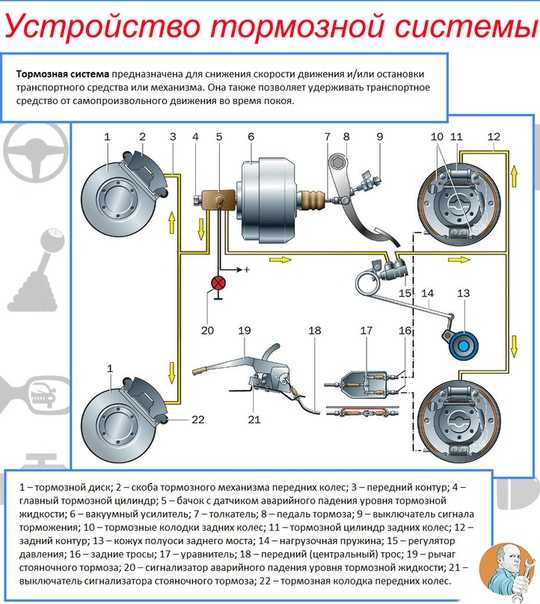

Тормозом называется механизм, предназначенный для удержания груза на весу, регулирования скорости его опускания и быстрой остановки горизонтально движущихся частей крана — моста и тележки. Работа любого тормозного устройства основана на создании больших сил трения между движущейся частью и прижимаемой к ней тормозной колодкой или лентой. Сила трения F зависит от силы нажатия Р, Н, колодки или ленты и коэффициента трения между движущейся частью и тормозным устройством:

Работа любого тормозного устройства основана на создании больших сил трения между движущейся частью и прижимаемой к ней тормозной колодкой или лентой. Сила трения F зависит от силы нажатия Р, Н, колодки или ленты и коэффициента трения между движущейся частью и тормозным устройством:

F = Pf. (2.4)

Сила трения создает тормозной момент на шкиве

Мт = FR = PfR, (2.5)

где R — радиус тормозного шкива, см.

Когда тормозной момент равен вращающему, наступает равновесие между движущими силами и силами торможения, движение продолжается. Следовательно, для полной остановки механизма необходимо, чтобы тормозной момент Мт был больше вращающего момента Мвр.

При скорости движения тележки 32 м/мин и менее тормоза в механизмах передвижения можно не устанавливать. В этом случае запас энергии невелик и трения в подшипниках и о рельсы достаточно, чтобы механизм остановился на допустимом пути торможения (п. 137 Правил). В зависимости от силы торможения спускающийся груз, мост крана или тележка будут продолжать движение с по степенно уменьшающейся скоростью до полной остановки. Путь, проходимый механизмом с начала торможения до полной остановки, называется путем торможения.

Путь, проходимый механизмом с начала торможения до полной остановки, называется путем торможения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

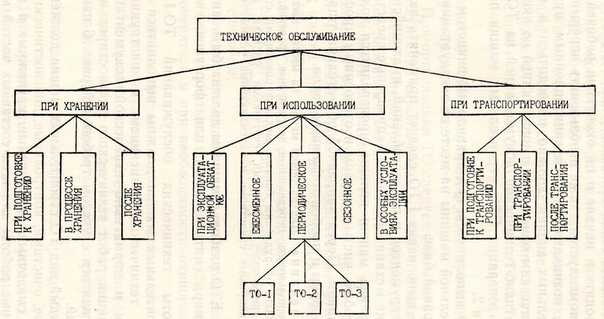

По конструктивному исполнению тормоза делятся на радиальные и осевые. Радиальные, в свою очередь, подразделяются на колодочные и ленточные, а осевые — на дисковые и конусные.

По характеру работы тормоза могут быть стопорными — для остановки механизма — и спускными — для ограничения скорости спуска.

Тормоза бывают открытого и закрытого типов. Открытым называется такой тормоз, который срабатывает при нажатии на тормозную педаль, а нормально не оказывает какого-либо сопротивления работе механизма, с которым он связан. Закрытым или замкнутым называется тормоз, нормально находящийся в закрытом состоянии, препятствующем движению связанного с ним механизма до тех пор, пока не будет нажат рычаг тормоза. При этом тормоз открывается и связанный с ним механизм получает возможность работать.

Подъемные механизмы кранов оборудованы закрытыми (замкнутыми) тормозами — нормально механизмы заторможены, тормоз снимается только при включении двигателя. Механизмы подъема кранов, транспортирующих раскаленный металл, взрывчатые и ядовитые вещества и кислоты, должны иметь два тормоза, действующие независимо друг от друга. При отключении двигателя тормоз автоматически закрывается, вследствие чего груз повисает в воздухе. На механизмах передвижения крана также ставят закрытые тормоза. Поглощая инерцию движущихся частей, они тем самым способствуют сокращению пути их движения после остановки двигателя.

Тормоза закрытого типа на кранах применяют в связи с тем, что они надежнее открытых и их неисправность легко обнаружить. Тормоза открытые иногда устанавливают на кранах в дополнение к закрытым в качестве вспомогательных тормозов для более быстрой и точной остановки механизмов передвижения.

Управление последними производится с помощью ручного рычага или ножной педали. Процесс торможения в этом случае можно регулировать. В зависимости от силы нажатия на рычаг тормоза тормозящие усилия могут быть сильнее и слабее. Такой тормоз называется оперативным.

Процесс торможения в этом случае можно регулировать. В зависимости от силы нажатия на рычаг тормоза тормозящие усилия могут быть сильнее и слабее. Такой тормоз называется оперативным.

Для автоматического размыкания тормозов закрытого типа служат тормозные электромагниты или электромеханические и электрогидравлические толкатели.

Наибольшее распространение в крановых механизмах получили колодочные тормоза. Тормозное усилие в них создается сжатой пружиной или специальным тормозным грузом. Пружинное замыкание тормозов более совершенно, чем грузовое. Осадкой пружины можно точно отрегулировать силу нажатия колодок на тормозной шкив, торможение будет плавным и быстрым, без толчков.

При грузовом замыкании время торможения увеличивается, торможение происходит с толчками, регулировка нажатия за счет перемещения груза по рычагу не всегда может быть точной и удобной.

Колодочные тормоза состоят из чугунного или стального шкива и чугунных или стальных колодок, зажимающих в случае надобности шкив и тормозящих его движение. Тормоза делают с двумя колодками, расположенными по обеим сторонам шкива для равномерного распределения нагрузки на его вал. Тормозной шкив устанавливают всегда до редуктора, т. е. там, где частота вращения шкива выше, а усилие меньше. В связи с этим для торможения требуется меньшее усилие, чем при размещении шкива после редуктора.

Тормоза делают с двумя колодками, расположенными по обеим сторонам шкива для равномерного распределения нагрузки на его вал. Тормозной шкив устанавливают всегда до редуктора, т. е. там, где частота вращения шкива выше, а усилие меньше. В связи с этим для торможения требуется меньшее усилие, чем при размещении шкива после редуктора.

В качестве тормозного шкива используют муфту, соединяющую электродвигатель с редуктором. Тормоз устанавливают так, чтобы его колодки зажимали ту половину муфты, которая соединена с редуктором, а не с двигателем.

Если тормозить половину муфты, соединенную с двигателем, то в случае среза соединительных болтов муфты будет заторможен только двигатель, а не механизм. Надежность работы тормоза при этом будет меньше. Хотя срез болтов соединительной муфты происходит очень редко, для полной безопасности работы необходимо предусмотреть все возможные поломки частей крана и сделать его работу устойчивой и безаварийной.

Груз, замыкающий тормоз, должен быть укреплен на рычаге так, чтобы исключалась возможность его падения или самопроизвольного смещения. При использовании пружин тормоз должен замыкаться усилием сжатой пружины. Пружину размещают в гильзе или снабжают центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла. На поверхность тормозных колодок приклепывают специальную тормозную ленту, увеличивающую трение между колодкой и шкивом.

При использовании пружин тормоз должен замыкаться усилием сжатой пружины. Пружину размещают в гильзе или снабжают центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла. На поверхность тормозных колодок приклепывают специальную тормозную ленту, увеличивающую трение между колодкой и шкивом.

Устройство колодочного тормоза с короткоходовым электромагнитом типа ТКП (постоянного тока) приведено на рис. 2.34, а колодочного тормоза с грузовым замыканием и длинноходовым электромагнитом типа КМТ (переменного тока) — на рис. 2.35.

В ленточных тормозах торможение шкива осуществляется за счет силы трения, возникающей между трущимися поверхностями шкива и ленты тормоза при нажиме тормозного рычага. Применяются они реже колодочных из-за того, что при их работе возникают значительные добавочные усилия, изгибающие вал тормозного шкива (рис. 2.36).

Рис. 2.34. Колодочный тормоз с короткоходовым электромагнитом постоянного тока типа ТКП

Рис. 2.35. Колодочный тормоз с грузовым замыканием и длиннохо-довым электромагнитом переменного тока типа КМТ

2.35. Колодочный тормоз с грузовым замыканием и длиннохо-довым электромагнитом переменного тока типа КМТ

Рис. 2.36. Ленточный тормоз с тормозным электромагнитом

Различают простые, дифференциальные и суммирующие ленточные тормоза. В простом тормозе один конец тормозной ленты крепится неподвижно на шарнире, а другой — к подвижному рычагу. Изменяя положение рычага, регулируют усилие торможения. Тормоза этого типа могут быть многообхватными, т. е. лента может иметь несколько витков. Принцип работы их такой же, как и обычных тормозов. Простой ленточный тормоз при изменении направления вращения шкива будет развивать меньшее тормозное усилие.

В суммирующем тормозе оба конца тормозной ленты укреплены на тормозном рычаге на равных расстояниях от оси вращения рычага. Статический момент груза равен сумме моментов натяжений концов ленты. Этот вид тормоза может хорошо работать и при изменении направления тормозного шкива.

В двухленточном тормозе типа ТЛП с короткоходовым электромагнитом постоянного тока (рис. 2.37) усилие, изгибающее вал тормозного шкива, незначительно. Размыкание тормоза происходит быстро, так как якорь электромагнита имеет малый ход — всего 1 мм.

2.37) усилие, изгибающее вал тормозного шкива, незначительно. Размыкание тормоза происходит быстро, так как якорь электромагнита имеет малый ход — всего 1 мм.

Рис. 2.37. Двухленточный тормоз типа ТЛП

Большой угол обхвата шкива тормозной лентой (320°) дает большие тормозные усилия при малых удельных давлениях, поэтому срок службы тормозной ленты значительный. Толщина ленты 2—5 мм, ширина 100—200 мм. В качестве материала ленты используют сталь 45.

К ленте прикрепляют тормозную накладку для увеличения трения. В качестве тормозных накладок в крановых тормозах применяют тормозную асбестовую ленту типа А, пропитанную битумом, ленту типа Б, пропитанную маслом, и вальцованную ленту, приготовленную из асбестовой крошки и каучука с добавлением серы с последующей вулканизацией. Тормозная лента должна обладать высоким коэффициентом трения, сохранять тормозные качества при нагреве во время работы, мало изнашиваться, хорошо обрабатываться.

Лента типа А имеет коэффициент трения по металлу 0,37 и допускает нагрев до 200 °С. Для ленты типа Б эти значения равны соответственно 0,35 и 175 °С, а для вальцованной ленты — 0,42 и 220 °С. Вальцованная лента износоустойчива. Срок службы такой ленты в два-четыре раза больше, чем ленты типов А и Б.

Для ленты типа Б эти значения равны соответственно 0,35 и 175 °С, а для вальцованной ленты — 0,42 и 220 °С. Вальцованная лента износоустойчива. Срок службы такой ленты в два-четыре раза больше, чем ленты типов А и Б.

Тормозные накладки крепят к тормозам чаще всего латунными или медными заклепками с потайной головкой. Головку заклепки заглубляют на половину толщины ленты.

Тормозным устройством называют механизм, предназначенный для остановки кранового механизма, а также для надежного удержания груза в поднятом состоянии. В некоторых случаях тормоза используют также для регулирования скорости подъема и опускания груза. Основное назначение тормозов заключается в создании сил сопротивления перемещению кранового механизма.

В мостовых электрических кранах применяют колодочные и дисково-колодочные тормоза. В колодочных тормозах тормозные колодки прижимаются к наружной поверхности тормозного шкива. В дисково-колодочных тормозах тормозные колодки выполнены плоскими и прижимаются они к торцовым поверхностям диска.

Тормоза мостовых электрических кранов замкнуты, т. е. их колодки прижаты к тормозному шкиву или диску в нормальном состоянии, когда отключен приводной двигатель механизма и привод тормоза (п. 125 Правил). Усилие замыкания тормоза (усилие прижатия колодок к шкиву или диску) создается постоянно действующей внешней силой предварительно сжатой замыкающей пружины. Эти тормоза размыкаются, освобождая механизмы крана, только при включении привода тормоза одновременно с включением приводного двигателя механизма. Крановые тормоза приводятся в действие автоматически при отключении приводного двигателя механизма. Тормоза механизмов мостовых электрических кранов не создают сил сопротивления при работе механизма, а стопорят механизм только в конце движения при отключении от электрической сети приводного двигателя и удерживают механизм на месте при стоянке.

Колодка прижимается к тормозному шкиву под действием усилия замыкающей пружины. Это усилие зависит от степени поджатая, т. е. осадки пружины. При производстве тормозов применяют материалы, которые позволяют изготовлять замыкающие пружины с приблизительно одинаковыми характеристиками. От длины пружины в сжатом состоянии зависит усилие, которое она создает. Регулируя длину пружины в сжатом состоянии, машинист может увеличивать или уменьшать усилие прижатия колодок к тормозному шкиву.

При производстве тормозов применяют материалы, которые позволяют изготовлять замыкающие пружины с приблизительно одинаковыми характеристиками. От длины пружины в сжатом состоянии зависит усилие, которое она создает. Регулируя длину пружины в сжатом состоянии, машинист может увеличивать или уменьшать усилие прижатия колодок к тормозному шкиву.

Коэффициент трения р, зависит от свойств материалов, из которых изготовлены тормозные колодки и шкив, а также от состояния поверхности трения тормозного шкива — наличие смазочного материала, влаги, ржавчины, рисок и канавок. Для повышения стабильности и коэффициента трения и увеличения срока службы тормоза тормозные шкивы подвергают термической обработке, чаще всего закалке токами высокой частоты до твердости не менее HRC 35. Тормозные колодки снабжают фрикционными накладками, изготовленными из смеси асбестовой ваты с различными каучуками или смолами. Такие накладки обладают стабильным и высоким значением коэффициента трения (n = 0,3-f-0,5). Таким образом, при работе тормоза сила трения создается при прижатии фрикционных накладок к термообработанной поверхности трения тормозного шкива.

Таким образом, при работе тормоза сила трения создается при прижатии фрикционных накладок к термообработанной поверхности трения тормозного шкива.

При торможении кинетическая энергия движущегося механизма преобразуется в тепловую энергию нагрева поверхности трения тормоза. В тяжелом и весьма тяжелом режимах работы мостового крана температура поверхности трения тормоза может достигать 200° С и более. Одним из недостатков фрикционных накладок крановых колодочных тормозов является то, что при сильном нагреве коэффициент трения накладки по шкиву начинает уменьшаться. При этом пропорционально уменьшается сила трения и увеличивается путь торможения, что может привести к аварии крана. По этой причине нельзя использовать кран в режиме, более тяжелом, чем режим, указанный в паспорте крана. Фрикционные накладки быстро изнашиваются, если усилие их прижатия к тормозному шкиву превышает заданное значение. Поэтому давление между фрикционными накладками на каучуковой основе и тормозным шкивом не должно быть больше 0,5—0,6 МПа.

При работе тормоза в результате действия сил трения возникает тормозной момент. Тормозной момент зависит от силы трения и диаметра тормозного шкива. С увеличением диаметра шкива при одинаковых усилиях прижатия колодок к шкиву и коэффициенте трения тормозной момент увеличивается. Поэтому на разных крановых механизмах установлены тормоза с разными диаметрами тормозных шкивов.

Для полной остановки и удержания механизма или поднятого груза в неподвижном состоянии необходимо, чтобы тормозной момент тормоза был больше крутящего момента, создаваемого приводным двигателем механизма или весом поднятого груза. Превышение тормозного момента по сравнению с крутящим называют коэффициентом запаса торможения. Коэффициент запаса торможения задается при проектировании крана.

В зависимости от скорости начала торможения, тормозного момента и массы крана или поднимаемого груза грузовая тележка, кран или груз при торможении будут проходить до полной остановки определенный путь, который называют тормозным путем.

Рис. 84. Крановый двухколодочный тормоз с электромагнитом переменного тока:

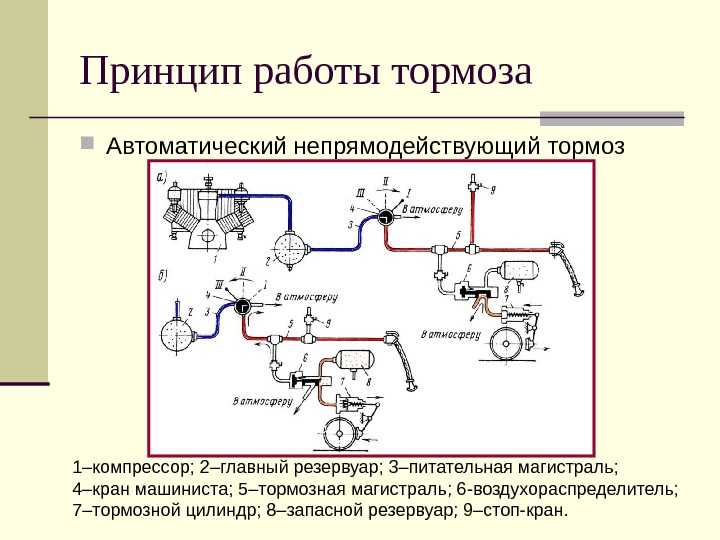

Для кранов, работающих на постоянном токе, применяют тормоза с приводом от электромагнита типа МП (рис. 85), а для кранов, работающих на переменном токе,— тормоза с приводом or электромагнита типа МО-Б (см. рис. 84,6) или от электрогидравлического толкателя (рис. 86). Колодочный тормоз с приводом от электромагнита работает следующим образом. При включении контроллера электрический ток поступает одновременно в обмотки приводного двигателя механизма и в катушку (см. рис. 84, б) сердечника приводного электромагнита тормоза. В результате вокруг катушки сердечника образуется электромагнитное поле, под действием которого якорь электромагнита прижимается к сер- дечнику и нажимает на конец штока. В электромагнитах типа МП якорь движется поступательно, а в электромагнитах типа МО-Б поворачивается относительно шарнира крепления якоря на сердечнике. Шток, перемещаясь, Сжимает главную пружину. Тормозные рычаги, освободившись от действия главной пружины, повернутся, и тормозные колодки освободят тормозной шкив. При выключении контроллера прекратится подача электрического тока в катушку сердечника электромагнита, магнитное поле вокруг катушки исчезнет, и якорь отпадет от сердечника. Главная пружина не будет удерживаться в сжатом состоянии якорем электромагнита и повернет тормозные рычаги, прижав колодки к тормозному шкиву.

При выключении контроллера прекратится подача электрического тока в катушку сердечника электромагнита, магнитное поле вокруг катушки исчезнет, и якорь отпадет от сердечника. Главная пружина не будет удерживаться в сжатом состоянии якорем электромагнита и повернет тормозные рычаги, прижав колодки к тормозному шкиву.

Рис. 85. Крановый двухколодочный тормоз с электромагнитом постоянного тока

В тормозах с приводом от электрогидравлического толкателя (рис. 86, а) на одном из тормозных рычагов шарнирно с помощью пальца закреплен приводной рычаг. Приводной рычаг с помощью шарнирно закрепленной тяги соединен со вторым тормозным рычагом. Свободный конец приводного рычага шарнирно соединен со штоком электрогидравлического толкателя. К рычагу шарнирно прикреплена тяга, на которой установлена замыкающая пружина. Один конец пружины связан с основанием тормоза, а другой через опорную шайбу и гайки — с тягой. Через шайбу и гайки усилие сжатой пружины передается на приводной рычаг. При этом приводной рычаг опущен, а свободные концы тормозных рычагов сведены и колодки прижаты к тормозному шкиву. Болт служит для регулирования равномерного отхода колодок от тормозного шкива.

При этом приводной рычаг опущен, а свободные концы тормозных рычагов сведены и колодки прижаты к тормозному шкиву. Болт служит для регулирования равномерного отхода колодок от тормозного шкива.

Электрогидравлический толкатель имеет корпус (рис. 86,6), в нижней части которого установлен приводной электродвигатель центробежного насоса. В верхней части корпуса имеется гильза, в которой перемещается поршень со штоком. Поршень, насос и электродвигатель залиты маслом до указанного уровня. Для заливки масла служит пробка. Для слива загрязненного масла имеется пробка в нижней части корпуса.

Рис. 86. Крановый двухколодочный тормоз с приводом от электрогидравлического толкателя:

а — тормоз в сборе; б — электрогидравлический толкатель

При включении электродвигателя механизма одновременно включается электродвигатель центробежного насоса толкателя. При работе насоса под поршнем создается избыточное давление масла, и поршень поднимается. При этом шток поршня поворачивает приводной рычаг тормоза. Замыкающая пружина дополнительно сжимается, а тормозные рычаги отводят колодки от тормозного шкива, освобождая механизм. При отключении от электрической сети приводного двигателя механизма одновременно отключается и электродвигатель насоса толкателя. Давление под поршнем падает, и приводной рычаг под действием усилия замыкающей пружины опускается, прижимая колодки к тормозному шкиву.

Замыкающая пружина дополнительно сжимается, а тормозные рычаги отводят колодки от тормозного шкива, освобождая механизм. При отключении от электрической сети приводного двигателя механизма одновременно отключается и электродвигатель насоса толкателя. Давление под поршнем падает, и приводной рычаг под действием усилия замыкающей пружины опускается, прижимая колодки к тормозному шкиву.

В качестве тормозного шкива в основном используют одну из половин муфты (рис. 87), соединяющей ротор приводного двигателя с входным валом редуктора (п. 129 Правил). Тормоз должен устанавливаться так, чтобы колодки прижимались к той половине муфты, которая установлена на валу редуктора. Это необходимо для того, чтобы при разрушении пальцев муфты механизм остался заторможенным. Если тормоз установить на полумуфту, закрепленную на валу ротора электродвигателя, то при поломке пальцев муфты механизм будет расторможен, что может привести к аварии крана. Тормозной шкив устанавливают на входном валу редуктора по той причине, что частота вращения этого вала больше, а крутящий момент меньше, чем у других валов механизма. Поэтому при торможении механизма в этом случае требуется меньшее усилие, чем при установке тормоза на других валах редуктора.

Поэтому при торможении механизма в этом случае требуется меньшее усилие, чем при установке тормоза на других валах редуктора.

Фрикционные накладки для крановых колодочных тормозов изготовляют из вальцованной асбокаучуковой ленты типа ЭМ-2 (ГОСТ 15960—70). Накладки крепятся к тормозным колодкам заклепками. Если толщина накладок уменьшится в средней части до Ч2, а в крайних частях до ‘/з первоначальной толщины, то накладки становятся непригодными для эксплуатации. При изнашиваиии накладок до такой степени, когда головки заклепок касаются поверхности трения тормозного шкива, эксплуатация крана не допускается. При соприкосновении головок заклепок с поверхностью трения шкива происходит интенсивное изнашивание поверхности трения с появлением кольцевых бороздок, что снижает надежность тормоза.

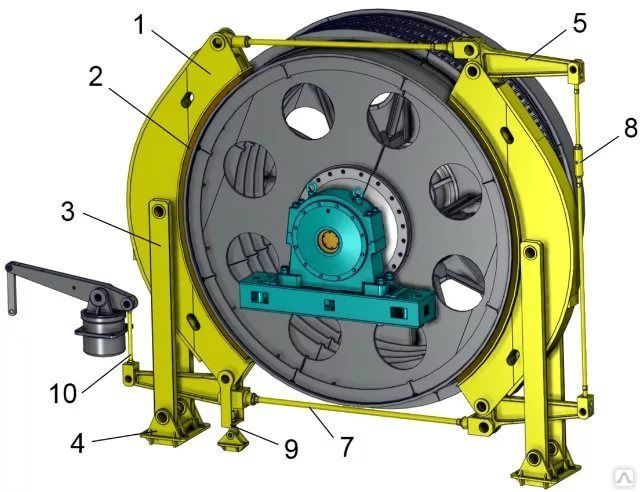

Дисково-колодочные тромоза по сравнению с крановыми колодочными обладают повышенной надежностью и долговечностью.

Тормозной шкив с кранах зарубежного производства, втулочво-пальцевой муфтой Вместо тормозного шкива в этих тормозах используют диск, закрепленный на входном валу редуктора с помощью ступицы. Плоские тормозные колодки с накладками из твердого асбосмоляно- го материала прижимаются к боковым поверхностям диска. Тормоз такого типа содержит основание (рис. 88), два шарнирно закрепленных на основании рычага, несущих тормозные колодки с фрикционными накладками. На верхних концах рычагов с внешней стороны выполнены цилиндрические углубления, в которых установлены обоймы с пакетами тарельчатых замыкающих пружин. В сквозных отверстиях пружин пропущена стягивающая их шпилька. Пружины затягивают гайками. Над пакетами замыкающих пружин рычаги имеют приливы с горизонтальными пазами, в которых на вертикальных осях установлены ролики. С роликами взаимодействует клин, шарнирно связанный со штоком электрогидравлического толкателя.

Плоские тормозные колодки с накладками из твердого асбосмоляно- го материала прижимаются к боковым поверхностям диска. Тормоз такого типа содержит основание (рис. 88), два шарнирно закрепленных на основании рычага, несущих тормозные колодки с фрикционными накладками. На верхних концах рычагов с внешней стороны выполнены цилиндрические углубления, в которых установлены обоймы с пакетами тарельчатых замыкающих пружин. В сквозных отверстиях пружин пропущена стягивающая их шпилька. Пружины затягивают гайками. Над пакетами замыкающих пружин рычаги имеют приливы с горизонтальными пазами, в которых на вертикальных осях установлены ролики. С роликами взаимодействует клин, шарнирно связанный со штоком электрогидравлического толкателя.

Тормозной диск прикреплен к ступице тормозного вала винтами. Постоянный зазор между тормозным диском и накладками колодок при разомкнутом тормозе независимо от износа накладок обеспечивается автоматическим компенсатором износа накладок, содержащим тяги и обгонные муфты.

В замкнутом положении тормозные колодки под действием усилия замыкающих пружин прижаты к тормозному диску. Толкатель отключен от электрической сети, ролики сближены и контактируют с клином в зоне его острия. При включении электродвигателя толкателя клин, преодолевая усилие замыкающих пружин, разводит рычаги и освобождает тормозной диск. По мере изнашивания фрикционных накладок ход клина увеличивается, вследствие чего в процессе размыкания тормоза поворачиваются муфты.

При повороте муфт тормозные колодки приближаются в тормозному диску, компенсируя образовавшийся при изнашивании накладок дополнительный зазор между накладками и диском.

Защита персонала от механического травмирования. Виды и устройство оградительных, предохранительных и тормозных устройств — FINDOUT.SU

Защита персонала от механического травмирования. Виды и устройство оградительных, предохранительных и тормозных устройств

Поможем в ✍️ написании учебной работы

Имя

Поможем с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой

Выберите тип работыЧасть дипломаДипломная работаКурсовая работаКонтрольная работаРешение задачРефератНаучно — исследовательская работаОтчет по практикеОтветы на билетыТест/экзамен onlineМонографияЭссеДокладКомпьютерный набор текстаКомпьютерный чертежРецензияПереводРепетиторБизнес-планКонспектыПроверка качестваЭкзамен на сайтеАспирантский рефератМагистерская работаНаучная статьяНаучный трудТехническая редакция текстаЧертеж от рукиДиаграммы, таблицыПрезентация к защитеТезисный планРечь к дипломуДоработка заказа клиентаОтзыв на дипломПубликация статьи в ВАКПубликация статьи в ScopusДипломная работа MBAПовышение оригинальностиКопирайтингДругое

Нажимая кнопку «Продолжить», я принимаю политику конфиденциальности

К средствам защиты от механического травмирования относятся предохранительные тормозные, оградительные устройства, средства автоматического контроля и сигнализации, знаки безопасности, системы дистанционного управления. Системы дистанционного управления и автоматические сигнализаторы на опасную концентрацию паров, газов, пылей применяют чаще всего во взрывоопасных производствах и производствах с выделением в воздух рабочей зоны токсичных веществ.

Системы дистанционного управления и автоматические сигнализаторы на опасную концентрацию паров, газов, пылей применяют чаще всего во взрывоопасных производствах и производствах с выделением в воздух рабочей зоны токсичных веществ.

Предохранительные защитные средства предназначены для автоматического отключения агрегатов и машин при отклонении какого-либо параметра, характеризующего режим работы оборудования, за пределы допустимых значений. Таким образом, при аварийных режимах (увеличении давления, температуры, рабочих скоростей, силы тока, крутящих моментов и т. п.) исключается возможность взрывов, поломок, воспламенений. Предохранительные устройства по характеру действия бывают блокировочными и ограничительными.

Блокировочные устройства по принципу действия подразделяют на механические, электронные, электрические, электромагнитные, пневматические, гидравлические, оптические, магнитные и комбинированные. Ограничительные устройства по конструктивному исполнению подразделяют на муфты, штифты, клапаны, шпонки, мембраны, пружины, сильфоны и шайбы.

Блокировочные устройства препятствуют проникновению человека в опасную зону либо во время пребывания его в этой зоне устраняют опасный фактор.

Примерами ограничительных устройств являются элементы механизмов и машин, рассчитанные на разрушение (или несрабатывание) при перегрузках. К слабым звеньям таких устройств относятся: срезные штифты и шпонки, соединяющие вал с маховиком, шестерней или шкивом; фрикционные муфты, не передающие движения при больших крутящих моментах; плавкие предохранители в электроустановках; разрывные мембраны в установках с повышенным давлением и т. п. Слабые звенья делятся на две основные группы: звенья с автоматическим восстановлением кинематической цепи после того, как контролируемый параметр пришел в норму (например, муфты трения), и звенья с восстановлением кинематической цепи путем замены слабого звена (например, штифты и шпонки). Срабатывание слабого звена приводит к останову машины на аварийных режимах.

Тормозные устройства подразделяют: по конструктивному исполнению — на колодочные, дисковые, конические и клиновые; по способу срабатывания — на ручные, автоматические и полуавтоматические; по принципу действия — на механические, электромагнитные, пневматические, гидравлические и комбинированные; по назначению — на рабочие, резервные, стояночные и экстренного торможения.

Оградительные устройства — класс средств защиты, препятствующих попаданию человека в опасную зону. Оградительные устройства применяют для изоляции систем привода машин и агрегатов, зоны обработки заготовок на станках, прессах, штампах, оголенных токове-дущих частей, зон интенсивных излучений (тепловых, электромагнитных, ионизирующих), зон выделения вредных веществ, загрязняющих воздушную среду и т. п. Ограждают также рабочие зоны, расположенные на высоте (леса и т. п.).

Конструктивные решения оградительных устройств весьма разнообразны. Они зависят от вида оборудования, расположения человека в рабочей зоне, специфики опасных и вредных факторов, сопровождающих технологический процесс. Оградительные устройства подразделяют: по конструктивному исполнению —на кожухи, дверцы, щиты, козырьки, планки, барьеры и экраны; по способу изготовления — на сплошные, несплошные (перфорированные, сетчатые, решетчатые) и комбинированные; по способу установки — на стационарные и передвижные. Примерами полного стационарного ограждения служат ограждения распределительных устройств электрооборудования, кожуха галтовочных барабанов, корпуса электродвигателей, насосов и т. п.; частичного — ограждения фрез или рабочей зоны станка.

Примерами полного стационарного ограждения служат ограждения распределительных устройств электрооборудования, кожуха галтовочных барабанов, корпуса электродвигателей, насосов и т. п.; частичного — ограждения фрез или рабочей зоны станка.

Конструкция и материал ограждающих устройств определяются особенностями оборудования и технологического процесса в целом. Ограждения выполняют в виде сварных и литых кожухов, решеток, сеток на жестком каркасе, а также в виде жестких сплошных щитов (щитков, экранов). В качестве материала ограждений используют металлы, пластмассы, дерево. При необходимости наблюдения за рабочей зоной кроме сеток и решеток применяют сплошные оградительные устройства из прозрачных материалов (оргстекла, триплекса и т. д.).

Устройства и элементы автоматизированного электропривода

1. Силовые полупроводниковые преобразователи энергии

Они преобразуют энергию с одними параметрами и показателями качества в другие, необходимые для работы. Параметры сети это — род тока и напряжения, частота, число фаз, фаза напряжения. К таким преобразователям относятся выпрямители (преобразуют переменный ток в постоянный), инверторы (преобразуют переменный в постоянный), преобразователи частоты (преобразует станддартные переменный ток сети в ток с напряжением регулируемуй частоты), регуляторы напряжения переменного и постоянного тока, преобразователи числа фаз напряжения переменного тока.

Параметры сети это — род тока и напряжения, частота, число фаз, фаза напряжения. К таким преобразователям относятся выпрямители (преобразуют переменный ток в постоянный), инверторы (преобразуют переменный в постоянный), преобразователи частоты (преобразует станддартные переменный ток сети в ток с напряжением регулируемуй частоты), регуляторы напряжения переменного и постоянного тока, преобразователи числа фаз напряжения переменного тока.

По элементарной базе они подразделяются на: диодные, терристорные и транзисторы.

По управляемости: управляемые и неуправляемые.

2. Электрические аппараты ручного и дистанционного управления.

Электрический аппараты — электротехнические устройства, предназначенные для управления потоками энергии и информации, а также режимами работы, контроля и защиты технических и электротехнических систем и их компонентов.

Одним из основных признаков классификации является их рабочее напряжение, по которому они делятся на аппараты низкого (< 1000 В) и высокого напряжения (>1000 В).

Первые выполняют функцию коммутации и защиты цепей и устройств и регулирования параметров технических объектов. Аппараты высокого напряжения подразделяют на коммутационные (выключатели, разъединители), измерительные, компенсирующие (шунтрирующие реакторы УРШ, шунт — устройство позволяющее электрическому току протекать в обход), комплектные распределительные устройства.

По своему исполнению аппараты подразделяются на электромеханические, статические и гибридные. Также они подразделяются по значению рабочих токов и роду тока, частоте рабочего напряжения. К аппаратам ручного управления относятся командные маломощные устройства — кнопки, ключи управления, командоаппараты, командоконтроллеры, с помощью которых осуществляется коммутация цепей, магнитные пускатели — аппараты для пуска, останова и реверса асинхронных двигателей.

Автоматические выключатели — аппараты для нечастой коммутации цепей и их автоматической защиты при авариях. По принципу действия подразделяют на электромагнитные, тепловые и полупроводниковые. Также они имеют разное назначение, уровень номинальных токов, набор защит и т.п.

Также они имеют разное назначение, уровень номинальных токов, набор защит и т.п.

Контакторы — аппарат для частых коммутаций силовых цепей, с дистанционным управлением.

Различаются по роду тока, цепи, количеству главных контактов (полюсов), роду тока цепи катушки, номинальному току и напряжению коммутируемых цепей, конструктивному и сполнению и др.

Также здесь применяются слаботочные реле и коммутационные аппараты высокого напряжения.

3. Аналоговые элементы и устройства управления

Интегральные микросхемы — элементы у которых -транзисторы, диоды, резисторы и пр. — неразрывно соединены электрически, конструктивно, технологически. Количество элементров может достигать несколких тысяч.

ИС классифицируются по нескольким признакам — виду электрических сигналов (аналоговые и цифровые), функциональному назначению, степени интеграции, быстродейсвию, потребляемой мощности.

Отдельная группа полупроводниковых устройств — оптоэлектронные приборы — это приборы, чувствительные в электромагнитному излучению в спектральном диапазоне (от инфракрасного до ультрафиолетового) или излучают электромагнитную энергию в этом же диапазоне.

К ним относятся — светоизлучающий диод (СИД), инфракрасный излучающий диод (ИК — диод), фоторезистор, фотодиод, фототерристор, фототранзистор, оптопара

Операционный усилитель — усилитель постоянного тока, с большим коэффициентом. усиления,

4. Дискретные элементы и устройства управления

Тенденцией развития систем управления и автоматизации является применение в них дискретных элементов и устройств, получивших название цифровых. Они характеризуются высокой точностью, быстродейсвитем, надежностью в работе, малым энергопотреблением.

Также они естевственным образом сочитаются с ЭВМ, составляя с ними единую автоматизированную систему управления.

Бывают случаи применение смешанных, цифроаналоговых систем.

Триггер — пусковая схема с несколькими устойчивыми состояниями, это элемент цифровой системы управления. С их использованием строятся различные логические и вычислительные узлы и устройства памяти. Он может запомнить предварительно установленный в нем уровень логического сигнала (0 и 1)и сохранять это уровень до момента новой записи.

Элементарная ячейка памяти, для хранение 1 бита информации (0 или 1, двоичная система).

Вычислительные устройства — для выполнения арифметических операций в цифровых узлах.

Логические цифровые узлы — для логических операций над дискретными электрическими сигналами. Это распределители импульсов, шифраторы, дешифраторы, мультиплексоры.

Устройства памяти — для запоминания, хранения и выдачи информации. К ним относятся регистраторы, матрицы-накопители, оперативные и постоянные запоминающие устройства.

Цифроаналоговые и аналого-цифровые преобразователи — применяются для взаимного перобразования аналоговых и цифровых сигналов.

5. Полупроводниковые логические элементы

Логическими элементами называются дискретные элементы, напряжения на входе и выходе которых могут принимать высокое -логическую 1 или низкую — логический ноль значения.

Могут выполняться на электромагнитных реле, магнитных элементах и виде ИС, являющихся современным их исполнением.

Простейшие л.э. -НЕ, ИЛИ, И, ИЛИ -НЕ

Также они могут запоминать пределенный уровень входного сигнала, блокировку, выдержку времени на выключение и отключение и другие операции.

6. Микропроцессорные средства управления

Микропроцессор — программно-управляемое цифровое устройство, предназначенное для обработки информации и управления этим процессом.

Выполняется на основе одной или нескольких больших ИС, состоящих из нескольких десятков тысяч простых элементов и могут иметь 24, 40, 48 и 64 выхода.

В него входят арифметико-логическое устройство (АЛУ), устройство управления (УУ) регистровое запоминающее устройство (РЗУ). Эти три основные части соединены тремя линиями связи — шинами данных (ШД), шинами адресов (ША) и шинами управления (ШУ).

Для выполнения функций управления смеха МП дополняется целым рядом блоков, в результате чего образуемся микропроцессорная система (МПС).

Программируемые контроллеры (ПК) — представляют собой МПС, предназначенные для управления локальными объектами в реальном масштабе времени. Изначально он появились как средство для замены релейной автоматики и устройств жесткой логики на ИС малой и средней степени интеграции. В настоящее время это класс микропроцессорных систем, ориентированных на широкое использование в промышленной среде для решения задач автоматизации.

Изначально он появились как средство для замены релейной автоматики и устройств жесткой логики на ИС малой и средней степени интеграции. В настоящее время это класс микропроцессорных систем, ориентированных на широкое использование в промышленной среде для решения задач автоматизации.

Программируемый контролер имеет соотвествующее конструктивное исполнение и специальное программное обеспечение, доступное для персонала.

ЗУ — запоминающее устройство, в котором содержится программа его работы

ЛП — логический процессор, осуществляющий логические операции над последовательно вводимыми сигналами.

К1 К2 — коммутаторы входных и выходных сигналов соотвественно.

УС 1,2 — устройства сопряжения с входными и выходными сигналами

U — входные и выходные сигналы

Программировоние контроллеров ведется на специальных языках проблемно-ориентированных языках управления.

К ним относятся:

- графические языки релейно-контакторных схем (РКС

- граф.

языки логических схем, использ. типовые функции.

языки логических схем, использ. типовые функции. - языки мнемонического символьного кодирования

- языки ассемблерного типа

- проблемно-ориентированные языки высокого уровны — графсет, ЯРУС-2, ФОКОН-2 или модифицированные традиционные языки программирования.

7. Датчики и другие дополнительные средства мониторинга и регулирования

Под термином «датчик угла» понимаются устройства, преобразующие угловую координату в электрическое напряжение. Это напряжение используется в системах автоматизированного электропривода как сигнал обратной связи по углу или как управляющий сигнал в задающих устройствах.

Датчики угла находят применение в следящих системах для измерения угла поворота исполнительного вала. Задание на движение системы может выполняться также с помощью датчика угла, угловой координатой которого является угол поворота задающей оси.

В системах автоматизированного электропривода датчики скорости используются для реализации обратной связи по скорости. В этом качестве нашли широкое применение тахогенераторы — микромашины постоянного и переменного токов.

В этом качестве нашли широкое применение тахогенераторы — микромашины постоянного и переменного токов.

Тахогенератор постоянного тока представляет собой электрическую машину постоянного тока с независимым возбуждением или постоянными магнитами.

Входная координата тахогенератора — угловая скорость, выходная — напряжение, выделяемое на сопротивлении нагрузки.

Тахогенераторы переменного тока выполнены на базе асинхронной двухфазной машины. На статоре имеются две взаимно перпендикудярные обмотки: обмотка возбуждения, расположенная по одной оси, и выходная управляющая, расположенная по другой оси и включенная на сопротивление нагрузки. Для уменьшения момента инерции ротор выполняется тонкостенным в виде полого стакана немагнитного материала (обычного алюминиевого сплава). Внутри ротора размещается неподвидный стальной шихтованный сердечник, по которому замыкается магнитный поток.

В современных системах АЭП с большими диапазонами регулирования скорости и высокими требованиями к ее стабилизации точность тахогенератора может оказаться недостаточной.

Для таких систем используются цифровые датчики скорости. Функционально в них можно выделить две основные части: импульсный преобразователь скорости — датчик импульсов, преобразующий угловую скорость вала в импульсы с частотой, пропорциональной скорости, и кодовый преобразователь — счетчик импульсов, формирующий на интервале изменения цифровой код выходной величины датчика скорости.

Датчик импульсов может быть выполнен на основе индуктосина — многополюсного индуктивного преобразователя- или фотоэлектрического кодового диска.

В системах АЭП контролируемыми и регулируемыми координатами являются не только механические величины — угол поворота, скорость, ускорения, но и электрические — напряжение, ток, ЭДС, мощность.

Для изменения этих координат используются соотвествующие датчики. К числу типовых можно отнести датчики тока и напряжения. Они наиболее широко применяются и на их основе стоятся датчики ЭДС и мощности.

Назначение датчиков электрических величин — преобразование входной величины — напряжения или тока цепи преобразователя, двигателя в выходной сигнал, пропорциональный входной величине.

Они также могут быть аналоговыми и цифровыми (последнее сейчас наиболее актуальны).

На основе рассмотренных датчиков с использованием регуляторов и согласующих элементов могут составляться схемы датчиков различных величин, непосредственное изменение которых затруднено.

В таких датчиках реализуется косвенное выделение измеряемой величины на основании известных соотношний, которые связывают искомую величину с величинами непосредственно измеряемыми с помощью имеющихся датчиков.

Например, датчик мощности цепи постоянного тока можно составить из датчиков напряжения, тока и блока умножения, в котором перемножаются выходные величины датчиков напряжения и тока. Аналогично могут строиться и комплексные датчики неэлектрических величин — момента, ускорения и т. п.

Также могут быть комплексные датчики неэдектрических величин. Для датчиков угла и рассогласования широкое применение нашли сельсины и вращающиеся трансформаторы.

Сельсин — небольшая электрическая машина переменного тока, имеющая две обмотки: однофазную — обмотку возбуждения и трехфазную обмотку синхронизации.

По конструктивному признаку сельсины разделяются на два основных типа: контактные и бесконтактные. У первого — обмотка возбуждения расположена на роторе, обмотка синхронизации — на статоре. У второго — обмотка ротора получает питание от вращающейся совместно с ротором вторичной обмотки кольцевого трансформатора возбуждения с неподвижной первичной обмоткой.

8. Электромагнитные муфты и тормоза

Электромагнитная муфта — устройство, позволяющее с помощью электрического сигнала управления соединять или разъединять валы, а также регулировать скорость исполнительного органа рабочей машины при постоянной скорости вращения двигателя.

В электроприводах применяются электромагнитные муфты с механической звязью, порошковые и индукционные.

Тормозные устройства — для фиксации исполнительных органов в заданном положении, ограничения пути торможения после отключения двигателя, а также фиксацию в определенном положении после отключения.

Тормозные устройства разнообразны, они подразделяются на электромагнитные, гидравлические, пневматические по типу используемой энергии.

По конструкции — дисковые, конические, цилиндрические,

По начальному положению фрикционных элементов — нормально разомкнутые, нормально замкнутые.

Самый распространенные — электромагнитные тормоза.

9. Защита, блокировки и сигнализация в электроприводах

Для обеспечения эффективной защиты примняются следующие виды защит

Аппараты максимальной токовой защиты — плавкие предохранители, реле максимального тока, автоматические переключатели.

Нулевая защита -от значительного снижения напряжения сети — обеспечивает отключения двигателя

Тепловая защита — отключает двигатель от источника питания, если вследствие протекания по его цепям повышенных токов имеет место более высокий нагрев его обмоток.

Минимально-токовая защита применяется с двигателями постоянного тока и синхронными двигателями для защиты от обрыва их цепей возбуждения.

Специальные виды защит — от перенапяжения на обмотке возбуждения двигателя пост. тока, от повышения напряжения в системе «преобразователь-двигатель», от превышения скорости ЭП, от затянувшегося пуска синхронных двигателей, путевая защита, обеспечивает отключение привода при достижении исполнительным органом крайних положений, защита синхронности синхронных двигателей и ряд других.

тока, от повышения напряжения в системе «преобразователь-двигатель», от превышения скорости ЭП, от затянувшегося пуска синхронных двигателей, путевая защита, обеспечивает отключение привода при достижении исполнительным органом крайних положений, защита синхронности синхронных двигателей и ряд других.

Электрические блокировки в системах привода служат для обеспечения заданной последовательности операций при его управлении, предотвращения нештатных и аваийных ситуаций, ошибок оператора и т.п.

Сигнализация в системах управлния может быть световой (сигнальные лампы, табло), звуковой (сирена, звонок), визуальной (указательные реле, измерительные приборы).

Защита человека от механического травмирования

Защита человека от механического травмирования

#труд_и_здоровье@ohranatruda53

Для защиты от механического травмирования применяют следующие способы:

— недоступность для человека опасных объектов;

— применение устройств, защищающих человека от опасного объекта;

— применение средств индивидуальной защиты.

Существует много способов обеспечить защиту машин, механизмов, инструмента. Тип работы, размер или форма обрабатываемого материала, метод обработки, расположение рабочего участка, производственные требования и ограничения помогают определить подходящий для данного оборудования и инструмента способ защиты.

Защитные устройства должны удовлетворять следующим минимальным общим требованиям:

1) предотвращать контакт. Защитное устройство должно предотвращать контакт рук или других частей тела человека или его одежды с опасными движущимися частями машины, не позволять человеку — оператору машины или другому рабочему — приблизить руки и другие части тела к опасным движущимся частям;

2) обеспечивать безопасность. Рабочие не должны иметь возможность снять или как-то обойти защитное устройство. Защитные устройства и устройства безопасности должны быть изготовлены из прочных материалов, выдерживающих условия нормальной эксплуатации. Их следует надежно прикреплять к машине;

3) закрывать от падающих предметов. Защитное устройство должно обеспечить такое положение, при котором ни один предмет не мог бы попасть в движущие части машины и вывести ее тем самым из строя или срикошетить от них и нанести кому-нибудь травму;

Защитное устройство должно обеспечить такое положение, при котором ни один предмет не мог бы попасть в движущие части машины и вывести ее тем самым из строя или срикошетить от них и нанести кому-нибудь травму;

4) не создавать новых опасностей. Защитное устройство не выполнит своего предназначения, если оно само создаст хоть какую-нибудь опасность: режущую кромку, заусенец или шероховатость поверхности. Края защитных устройств, например, должны быть так загнуты или закреплены, чтобы не было острых кромок;

5) не создавать помех. Защитные устройства, которые мешают выполнять работу, рабочие могут снять или игнорировать.

Наибольшее применение для защиты от механического травмирования машин, механизмов, инструмента находят оградительные, предохранительные, тормозные устройства, устройства автоматического контроля и сигнализации, дистанционного управления.

Оградительные устройства предназначены для предотвращения случайного попадания человека в опасную зону. Они применяются для изоляции движущихся частей машин, зон обработки станков, прессов, ударных элементов машин и т. д.

д.

Оградительные устройства могут быть стационарными, подвижными и переносными.

Оградительные устройства могут быть выполнены в виде защитных кожухов, дверц, козырьков, барьеров, экранов.

Оградительные устройства изготавливают из металла, пластмасс, дерева и могут быть как сплошными, так и сетчатыми.

Существует четыре общих типа ограждений (барьеров, препятствующих входу в опасные зоны).

Стационарные ограждения. Любое стационарное заграждение является постоянной частью данной машины и не зависит от движущихся частей, выполняя свою функцию. Оно может быть выполнено из листового металла, проволочной сетки, реек, пластмассовых и других материалов, достаточно прочных для того, чтобы выдерживать любой возможный удар и иметь долгий срок службы. Стационарные ограждения обычно предпочтительнее всех других типов ограждений, поскольку они проще и прочнее.

Переносные ограждения используют как временные при ремонтных и наладочных работах.

Ограждения должны быть достаточно прочными, чтобы выдерживать нагрузки от отлетающих частиц обрабатываемого материала, разрушившегося обрабатывающего инструмента, от срыва обрабатываемой детали и т. д.

д.

Вход в огражденную опасную зону осуществляется через дверцы, снабженные устройствами блокировки, останавливающими работу оборудования при их открытии.

Совмещенные защитные устройства. Ограждение снабжено устройством блокировки. Когда ограждение открыто, механизм блокировки автоматически отключается или разъединяется, и машина не может продолжить свой цикл или начать новый, пока защитное ограждение не будет поставлено на место. Тем не менее возвращение на место защитного устройства не влечет за собой автоматического включения машины. Совмещенные с блокировками ограждения могут использовать электрическую, механическую, гидравлическую или пневматическую энергию, а также комбинацию из этих видов энергии.

Регулируемые защитные устройства. Регулируемые защитные устройства позволяют достичь гибкости в выборе различных размеров материалов. Такие устройства используются, например, на ленточной пиле.

Саморегулирующиеся защитные устройства. Открытие саморегулирующихся устройств зависит от движения материала. Когда рабочий продвигает материал в опасную зону, защитное ограждение откидывается, открывая достаточно большое пространство только для приема материала. После того как материал снят, ограждение возвращается на первоначальную позицию. Такое защитное ограждение обеспечивает защиту рабочего, устанавливая барьер между ними опасной зоной. Используется, в частности, на деревообрабатывающих станках и пилорамах.

Когда рабочий продвигает материал в опасную зону, защитное ограждение откидывается, открывая достаточно большое пространство только для приема материала. После того как материал снят, ограждение возвращается на первоначальную позицию. Такое защитное ограждение обеспечивает защиту рабочего, устанавливая барьер между ними опасной зоной. Используется, в частности, на деревообрабатывающих станках и пилорамах.

Предохранительные (блокирующие) устройства предназначены для автоматического отключения машин и оборудования при отклонении от нормального режима работы или попадания человека в опасную зону.

Предохранительные устройства могут остановить машину, если рука или любая другая часть тела непредумышленно попала в опасную зону. Существуют следующие основные типы предохранительных устройств: устройства обнаружения присутствия и оттягивающие устройства.

Устройства обнаружения присутствия останавливают машину или прерывают рабочий цикл или операцию, если рабочий находится в пределах опасной зоны. По принципу действия устройства могут быть фотоэлектрическими, электромагнитными (радиочастотными), электромеханическими, радиационными, механическими. Имеются и другие менее распространенные виды блокирующих устройств (пневматические, ультразвуковые).

По принципу действия устройства могут быть фотоэлектрическими, электромагнитными (радиочастотными), электромеханическими, радиационными, механическими. Имеются и другие менее распространенные виды блокирующих устройств (пневматические, ультразвуковые).

Фотоэлектрическое (оптическое) устройство присутствия использует систему световых источников и органов управления, которые могут прерывать рабочий цикл машин. Его работа основана на принципе преобразования в электрический сигнал светового потока, падающего на фотоэлемент. Опасную зону ограждают световыми лучами. Пересечение человеком, его рукой или ногой светового луча вызывает изменение фототока и приводит в действие механизмы защиты или отключения установки. Аналогичные оптические устройства используются в турникетах метро. Такое устройство следует использовать только на машинах, которые можно остановить до того, как рабочий достигнет опасной зоны.

Радиочастотное (емкостное) устройство присутствия использует радиолуч, который является частью цепи управления. Когда емкостное поле нарушено, машина останавливается или не включается. Такое устройство следует использовать только на тех машинах, которые могут останавливаться до того, как рабочий достигнет опасной зоны. Для этого у машины должно быть фрикционное сцепление или другое надежное средство остановки.

Когда емкостное поле нарушено, машина останавливается или не включается. Такое устройство следует использовать только на тех машинах, которые могут останавливаться до того, как рабочий достигнет опасной зоны. Для этого у машины должно быть фрикционное сцепление или другое надежное средство остановки.

Электромеханическое устройство имеет пробный или контактный стержень, опускающийся на заранее установленное расстояние, с которого оператор начинает рабочий цикл машины. Если для его полного опускания на установленное расстояние есть какое-либо препятствие, цепь управления не начинает рабочий цикл.

Работа радиационного устройства основана на применении радиоактивных изотопов. Ионизирующие излучения, направленные от источника, улавливаются измерительно — командным устройством, управляющим работой реле. При пересечении опасной зоны измерительно-командное устройство подает сигнал на реле, которое разрывает электрический контакт и отключает оборудование. Действие изотопов рассчитано на работу в течение десятков лет, и для них не требуется специального ухода.

Оттягивающие устройства являются, по сути, одной из разновидностей механической блокировки. В оттягивающих устройствах используется серия проводов, прикрепленных к рукам, запястьям и предплечьям рабочего. Они применяются, прежде всего, в машинах ударного действия. Например, на небольшом прессе, когда плунжер находится вверху, рабочий получает допуск к зоне операции. Как только плунжер начинает опускаться, механическое соединение автоматически обеспечивает устранение рук рабочего из зоны операции.

Устройства аварийного отключения. К ним относятся: органы ручного аварийного выключения, штанги, чувствительные к изменению давления; устройства аварийного отключения с отключающим стержнем; провода или кабели аварийного отключения.

Органы ручного аварийного выключения в виде штанг, реек и проводов, которые обеспечивают быстрое отключение машины в аварийной ситуации.

Штанги, чувствительные к изменению давления, — при нажатии на них (рабочий падает, теряет равновесие или его затягивает в опасную зону) машина выключается. Позиция штанги очень важна, поскольку она должна остановить машину до того, как какая-либо часть тела человека попадет в опасную зону.

Позиция штанги очень важна, поскольку она должна остановить машину до того, как какая-либо часть тела человека попадет в опасную зону.

Устройства аварийного отключения с отключающим стержнем работают от нажатия рукой. Поскольку они должны включаться рабочим во время аварийной ситуации, их правильное положение очень важно.

Провода или кабели аварийного отключения располагаются по периметру или вблизи опасной зоны. Рабочий, для того чтобы остановить машину, должен иметь возможность дотянуться до провода рукой.

Ворота являются передвижными барьерами, защищающими рабочего от опасной технологической зоны машины. Ворота автоматически закрываются в каждом машинном цикле раньше начала опасной технологической операции.

Другим применением ворот может быть их использование в качестве составной части защитной системы по периметру машины, когда ворота защищают рабочего и тех, кто может находиться поблизости.

Автоматическая подача. Обрабатываемый материал автоматически подается с роликов или других механизмов подачи машины. При этом устраняется необходимость действия рабочего в опасной зоне.

При этом устраняется необходимость действия рабочего в опасной зоне.

Полуавтоматическая подача. При полуавтоматической подаче рабочий использует некий механизм для помещения обрабатываемой заготовки под обрабатывающий инструмент. Рабочему нет необходимости тянуться в опасную зону, т. к. она полностью закрыта.

Автоматический сброс. При автоматическом сбросе может использоваться или давление воздуха, или какое-либо механическое приспособление для того, чтобы снять обработанную заготовку с машины, например из-под пресса. Автоматический сброс может быть связан с операторским пультом управления для того, чтобы не допустить начала новой операции прежде, чем будет завершено снятие очередной заготовки.

Полуавтоматический сброс. Применяется, например, на прессах с механическим приводом. Когда плунжер уходит из зоны прессования, снимающая лапа, которая механически спарена с плунжером, сбрасывает готовую деталь.

Роботы. Роботы являются сложными устройствами, которые подают и снимают материал, собирают части, перемещают предметы или совершают другую работу, которую без них выполнял бы рабочий. Тем самым они уменьшают подверженность рабочего опасности.

Тем самым они уменьшают подверженность рабочего опасности.

Лучше использовать роботы в высокопроизводительных процессах, требующих повторения монотонных операций, где они могут защитить работников от рисков данного производства. Роботы сами могут создавать опасность, и с ними нужно использовать подходящие защитные устройства.

Другие приспособления безопасности. Хотя различные приспособления безопасности не защищают полностью от опасности, связанной с данной машиной, они могут обеспечить рабочим дополнительную защиту.

Предупредительные барьеры. Предупредительные барьеры не предоставляют физическую защиту, они служат только в качестве напоминания рабочему, что он приближается к опасной зоне. Предупредительные барьеры не считаются надежными защитными средствами, когда существует длительная подверженность какой-либо опасности.

Экраны. Экраны могут использоваться для защиты от летящих частиц, стружки, осколков и т.д., вылетающих из зоны обработки.

Держатели и прихваты. Подобный инструмент используется для размещения и удаления материала. Типичным способом его применения может быть случай, когда рабочему нужно дотянуться и поправить заготовку, находящуюся в опасной зоне. Для этого используются разного рода щипцы, клещи, пинцеты и т.д. Эти инструменты не следует использовать вместо других защитных приспособлений машины, их следует считать просто дополнением к той защите, которую обеспечивают другие защитные приспособления.

Подобный инструмент используется для размещения и удаления материала. Типичным способом его применения может быть случай, когда рабочему нужно дотянуться и поправить заготовку, находящуюся в опасной зоне. Для этого используются разного рода щипцы, клещи, пинцеты и т.д. Эти инструменты не следует использовать вместо других защитных приспособлений машины, их следует считать просто дополнением к той защите, которую обеспечивают другие защитные приспособления.

Рейки и планки для проталкивания материала могут использоваться при подаче материала в машину, например механическую пилу. Когда становится необходимым участие рук в непосредственной близости к полотну пилы, такая рейка или планка может обеспечить дополнительную безопасность и предотвратить травму.

Ограничительные предохранительные устройства — это элементы механизмов и машин, рассчитанные на разрушение (или несрабатывание) при перегрузках. К таким элементам относятся: срезные штифты и шпонки, соединяющие вал с приводом, фрикционные муфты, не передающие движения при больших крутящих моментах, и т. п. Элементы ограничительных предохранительных устройств делятся на две группы: элементы с автоматическим восстановлением кинематической цепи, после того как контролируемый параметр пришел в норму (например, фрикционные муфты), и элементы с восстановлением кинематической связи путем его замены (например, штифты и шпонки).

п. Элементы ограничительных предохранительных устройств делятся на две группы: элементы с автоматическим восстановлением кинематической цепи, после того как контролируемый параметр пришел в норму (например, фрикционные муфты), и элементы с восстановлением кинематической связи путем его замены (например, штифты и шпонки).

Тормозные устройства подразделяют по конструктивному исполнению на колодочные, дисковые, конические и клиновые. В большинстве видов производственного оборудования используют колодочные и дисковые тормоза. Примером таких тормозов могут являться тормоза автомобилей. Принцип действия тормозов производственного оборудования аналогичен. Тормоза могут быть ручные (ножные), полуавтоматические и автоматические. Ручные приводятся в действие оператором оборудования, а автоматические — при превышении скорости движения механизмов машин или выхода за допустимые пределы иных параметров оборудования. Кроме того, тормоза можно подразделить по назначению на рабочие, резервные, стояночные и экстренного торможения.

Применение устройств автоматического контроля и сигнализации — важнейшее условие безопасной и надежной работы оборудования. Устройства контроля — это приборы для измерения давлений, температуры, статических и динамических нагрузок и других параметров, характеризующих работу оборудования и машин. Эффективность их использования значительно повышается при объединении с системами сигнализации (звуковыми, световыми, цветовыми, знаковыми или комбинированными). Устройства автоматического контроля и сигнализации подразделяют: по назначению — на информационные, предупреждающие, аварийные; по способу срабатывания — на автоматические и полуавтоматические.

Для сигнализации должны применяться следующие цвета:

• красный — запрещающий, сигнализирует о необходимости немедленного вмешательства, указывает устройство, работа которого представляет опасность;

• желтый — предупреждающий, указывает на приближение одного из параметров к предельным, представляющим опасность значениям;

• зеленый — извещающий о нормальном режиме работы;

• синий — сигнализирующий, используется для технической информации о работе оборудования и т. п.

п.

На автоматизированных линиях красные сигнальные лампы устанавливают на машинах и оборудовании, которые не контролируются обслуживающим персоналом; зеленые — на временно не работающем оборудовании.

Видом информативной сигнализации являются различного рода схемы, указатели, надписи. Последние поясняют назначение отдельных элементов машин либо указывают допустимые величины нагрузок. Как правило, надписи делают непосредственно на оборудовании или табло, расположенном в зоне обслуживания.

Устройства дистанционного управления наиболее надежно решают проблему обеспечения безопасности, т. к. позволяют осуществлять управление работой оборудования с участков за пределами опасной зоны. Устройства дистанционного управления подразделяют: по конструктивному исполнению — на стационарные и передвижные; по принципу действия — на механические, электрические, пневматические, гидравлические и комбинированные.

Знаки безопасности могут быть предупреждающими, предписывающими и указательными и отличаются друг от друга цветом и формой. Вид знаков строго регламентирован го

Вид знаков строго регламентирован го

Гидродвигатели. Типы. Характеристики преимущества и недостатки.

Если вы хотите сказать спасибо автору, просто нажмите кнопку:

3. Гидродвигатели. Типы. Характеристики преимущества и недостатки различных конструкций.

Гидравлические двигатели предназначены для преобразования гидравлической энергии (подача, давление) в механическую (крутящий момент, частоту вращения). Существует большое разнообразие типов и конструкций гидравлических двигателей, причем большинство типов гидравлических двигателей имеют конструкцию аналогичную с гидронасосами. Как и рассмотренные в статье 2 насосы, гидродвигатели (гидромоторы) применяющиеся в гидростатических приводах, относятся к гидромашинам объемного типа. Под объемным гидромотором понимают в общем случае гидродвигатель, в котором энергия потока жидкости преобразуется в механическую энергию в процессе перемещения под действием сил давления рабочего элемента (поршня, пластины и др. ) при заполнении жидкостью рабочей камеры. Основными параметрами гидронасосов являются:

) при заполнении жидкостью рабочей камеры. Основными параметрами гидронасосов являются:

• Рабочий объем (удельная подача) [см3/об] – это объем жидкости который необходимо пропустить через гидромотор для поворота его вала на 360 градусов или один оборот;

• Рабочее давление [МПа, bar];

• Крутящий момент [Н∙м];

• Частота вращения [об/мин];

Конструктивно различают следующие типы гидромоторов:

• Шестеренные гидромоторы;

• Героторные гидромоторы;

• Пластинчатые гидромоторы;

• Радиально поршневые;

• Аксиально-поршневые гидромоторы с наклонным блоком;

• Аксиально-поршневые гидромоторы с наклонным диском;

• Многотактные аксиально-поршневые гидромоторы;

• Линейные гидродвигатели (Гидроцилиндры);

• Поворотные гидродвигатели;

1. Шестеренные гидромоторы

Шестеренные гидромоторы конструктивно схожи с шестеренными насосами (см. статья 2), отличие состоит в наличии линии отвода рабочей жидкости из зоны подшипников. Это необходимо для обеспечения реверсивности гидромотора. При подаче в гидромотор, рабочая жидкость воздействует на шестерни, создавая при этом крутящий момент на валу.

статья 2), отличие состоит в наличии линии отвода рабочей жидкости из зоны подшипников. Это необходимо для обеспечения реверсивности гидромотора. При подаче в гидромотор, рабочая жидкость воздействует на шестерни, создавая при этом крутящий момент на валу.

Шестеренные гидромоторы часто применяются в гидроприводах навесного оборудования мобильной техники, в качестве привода вспомогательных механизмов различных машин, в станочных гидроприводах. Столь широкое распространение они получили благодаря простоте конструкции и сравнительно низкой стоимости.

Шестеренные гидромоторы применяются на частотах вращения до 5000об/мин и давлениях до 200 bar (в специальном исполнении до 10000 об/мин и до 300 bar). Коэффициент полезного действия (КПД), как правило, не превышает 0,9.

Конструкция шестеренного гидромотора показана на рис. 1

Конструктивный вид шестеренного гидромотора и насоса аналогичны, ознакомиться с ним можно в статье 2.

Крутящий момент создаваемый гидромотором определяется как:

где:

∆p – перепад давлений на гидромоторе,

b – ширина шестерен,

m – модуль зацепления,

z – количество зубьев шестерни

Достоинства и недостатки шестеренных гидромоторов:

Достоинства

- • Простота конструкции.

- • Частоты вращения до 10000 об/мин

- • Низкая стоимость

Недостатки

- • Низкий КПД

2. Героторные гидромоторы

Одной из разновидностей шестеренных гидромашин являются героторные гидромоторы. Благодаря своей особенности, получения высоких крутящих моментов при небольших габаритных размерах, эти гидромоторы довольно часто применяются в приводах тихоходных и вместе с тем сильно нагруженных механизмов. Рабочая жидкость подается в рабочие полости гидромотора через специальный распределитель. В рабочих полостях создается крутящий момент, приводящий во вращение зубчатый ротор, который начинает совершать планетарное движение, обкатываясь по роликам. Героторные гидромоторы отличаются высокой энергоемкостью, возможностью работы при давлениях до 25 МПа. Рабочий объем таких машин достигает 800 см3, а развиваемый момент — до 2000 Н∙м.

Существует две конструктивных разновидности героторных гидромоторов: Героторные и героллерные.