|

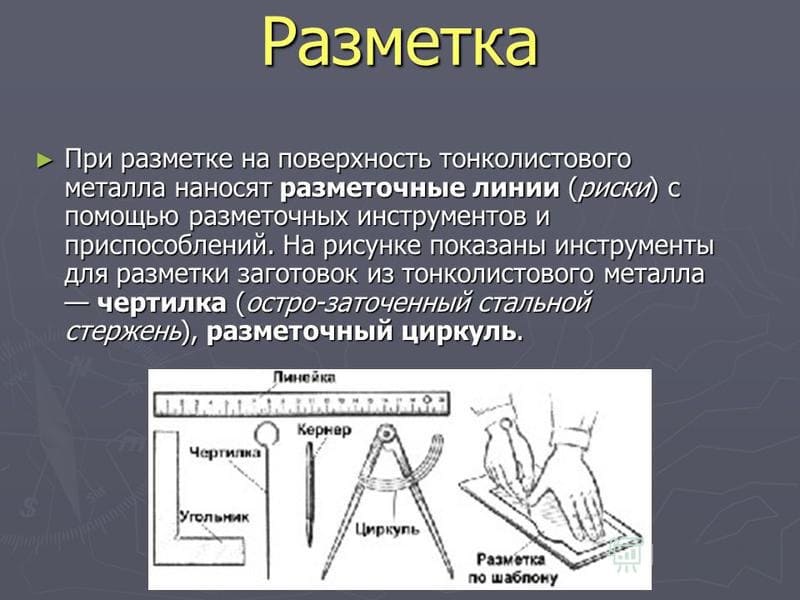

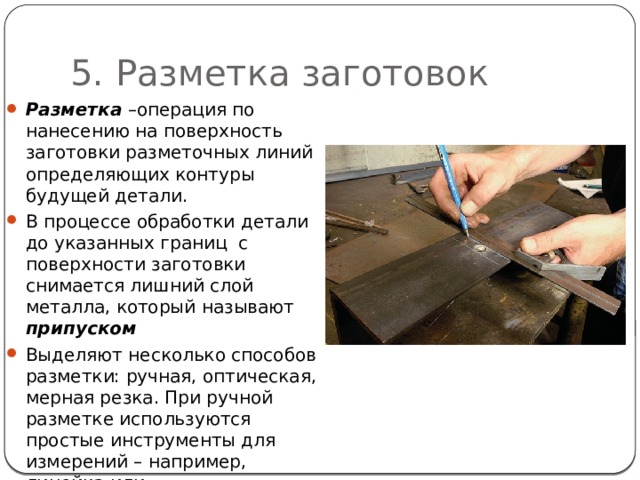

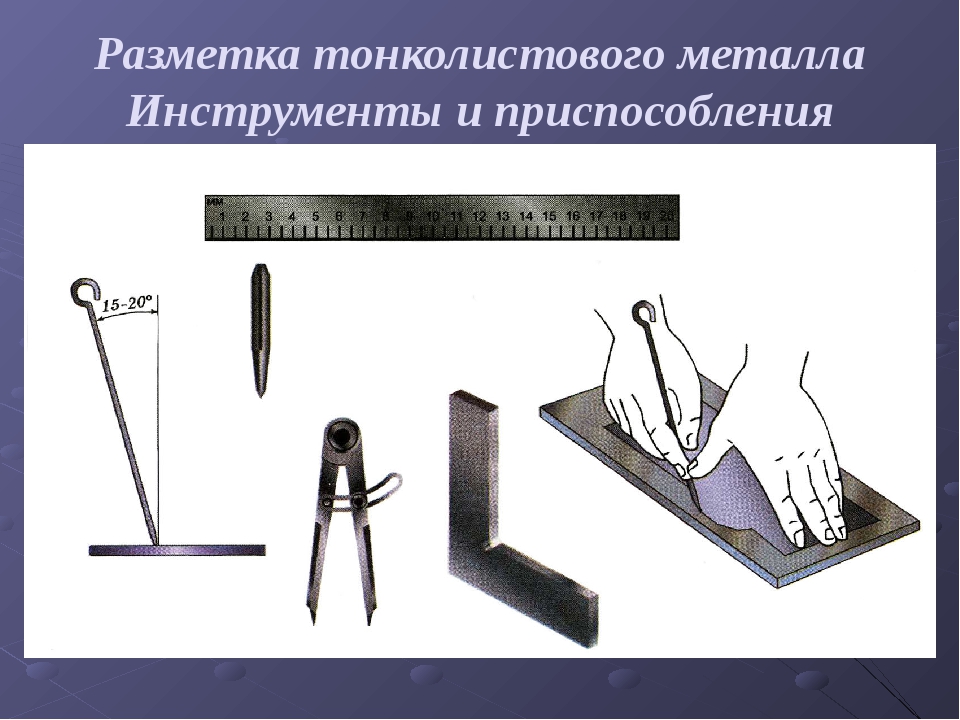

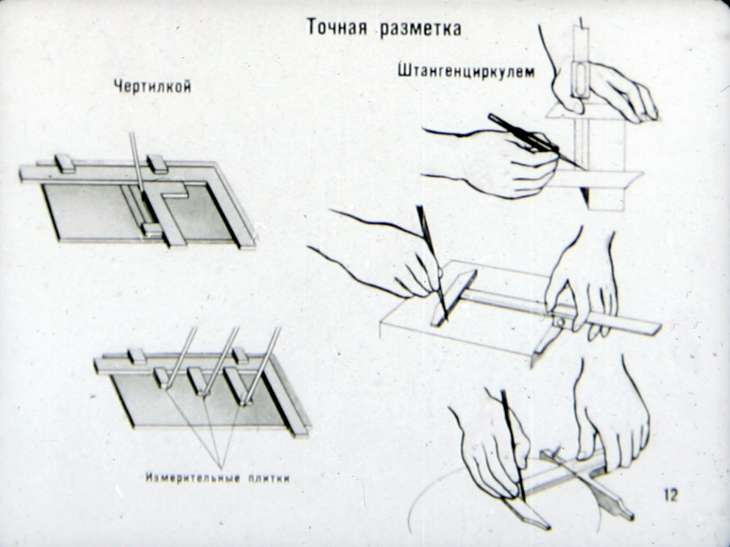

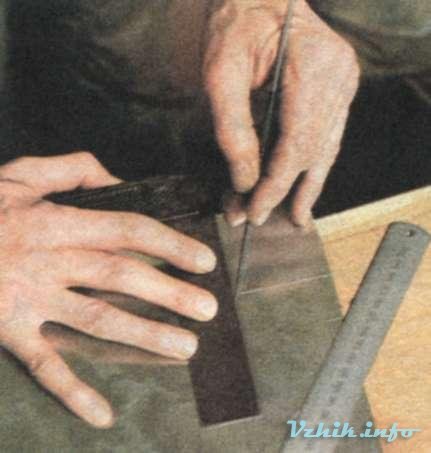

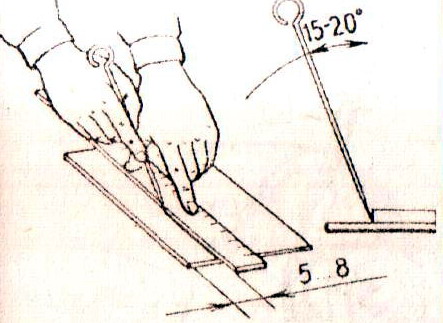

Навигация: Разметка и резание металла Разметка и резание металла Разметка металла. Прежде чем изготовить какую-либо деталь (или элемент), необходимо хорошо разобраться в чертеже и затем правильно перенести ее контуры на заготовку. Операция перенесения контуров детали с чертежа на листовую сталь называется разметкой. Разметка будущей детали на плоскости называется плоскостной. Размечают металл на разметочных столах. Способы разметки, инструменты и приспособления выбирают в зависимости от характера дальнейшей обработки детали, ее габаритов, требуемой точности и др. Так, прямолинейную разметку листовой стали выполняют, отбивая натянутой ниткой меловую линию или нанося риски стальной чертилкой. Если контур детали состоит из ряда прямых и кривых линий, то такой контур наносят чертилкой. Размеры отмечают стальными линейками. Прямые углы откладывают по разметочному угольнику, острые и тупые — по транспортиру или угломеру. Параллельные линии размечают с помощью линейки и угольника или малки. Центры отверстий под сверление, при вырезке отверстий под крепежные болты на опорах и рамах, а также центры окружностей наносят кернером. Острие кернера устанавливают в точку пересечения рисок, являющуюся центром окружности. Когда нужно разрезать крупные листы на более мелкие части для их последующей разметки на детали, линии разреза наносят мелом. Детали из алюминия и алюминиевых сплавов размечают латунной чертилкой или карандашом, так как след от кернера или стальной чертилки может оказаться слишком глубоким и повлиять на прочность детали. Детали из цветных сплавов размечают на деревянных столах. При изготовлении большого количества деталей одинаковых контуров используют разметочные шаблоны, применение которых значительно повышает производительность труда и увеличивает точность разметки. Размечаемую поверхность металла соответствующим образом обрабатывают: при этом она должна быть ровной, без вмятин и выбоин, очищена от грязи и окалины. Разметку начинают с определения общих контуров детали, основных осевых линий и центров. Затем наносят основные прямые линии и после всего — окружности и дуги. Размеча‘я металл, оставляют соответствующие припуски на обработку. Резание металла. При изготовлении стальных воздуховодов, фасонных частей, деталей систем промышленной вентиляции много работ связано с резанием листовой и фасонной стали, которое выполняют следующим ручным инструментом. Ручными ножницами режут кровельную и тонколистовую сталь толщиной до 0,7 мм, листы меди и латуни толщиной до 1,5 мм, листы дюралюминия толщиной до 1 мм. Ручные ножницы, как правило, применяют в построечных условиях и при ремонтных работах. Рычажными ножницами, которые закрепляют на легких стальных опорах, режут листовой металл толщиной до 2,5 мм. Переносными ножницами перерезают стальные и дюралюминиевые уголки размером до 30X30X3 мм. Существуют различные конструкции таких ножниц. Чтобы удобнее было работать, переносные ножницы нужно закрепить в тисках. При наличии места их можно укрепить на полу. Стуловые, или напольные, ножницы используют для резания листовой стали толщиной от 0,6 до 3 мм. Ручной ножовкой перерезают вручную в тисках полосовую, круглую, угловую сталь. Ручной инструмент применяют в основном при изготовлении фасонных частей. Резание листовой стали-весьма трудоемкая операция, составляющая значительный объем работ. Поэтому механизации этих работ уделяется особое внимание. Ручными маховыми ножницами РМН 1,5X1000 режут тонколистовой металл в мастерских. При резании лист металла прижимается с помощью ножной педали. Пружина ножа удерживает его в крайнем верхнем положении. Наибольшая толщина разрезаемых этими ножницами листов из низкоуглеродистой стали —1,5 мм, из алюминиевых сплавов —2,5 мм; наибольшая ширина разрезаемых листов — 1000 мм. Электровиброножницы ИЭ-5405, применяемые для резания стали толщиной до 2,5 мм, широко используют на заготовительных предприятиях. Число двойных ходов 1140 в минуту. Ножницы включают в электросеть с помощью гибкого провода в резиновом шланге. Выключатель расположен на рукоятке ножниц. В настоящее время созданы высокопроизводительные станки для резания листовой стали, отвечающие современной технологии заготовительного производства. Эти станки, как правило, малогабаритные, позволяют выполнить все основные операции технологического цикла, просты в эксплуатации, безопасны для рабочего. Для прямолинейной резки тонколистового металла на монтажных заводах и в заготовительных мастерских применяют различного типа гильотинные ножницы. Механизмом СТД-9А можно перерезать почти весь сортамент тонколистовой стали толщиной от 0,5 до 5 мм, шириной 2500 мм. Верхний нож механизма может нарезать полосы, ширина которых определяется положением заднего упора. Габаритные размеры, мм: длина 3300, ширина 2180, высота 1940; масса 5070 мг. На столе ножниц смонтированы нижние ножи. На ножевой подвижной балке, которая во время работы перемещается вверх и вниз по направляющим пазам, закреплены верхние ножи. Впереди ножевой балки расположен прижим, который движется вместе с ножевой балкой, несколько опережая ее. Это обеспечивает зажим перерезаемого листа до того момента, когда к нему подойдет режущий нож. Задний упор ножниц, который фиксирует положение листа на столе, обеспечивает нужное положение листа и обрез по линии разметки. Ножницы могут работать как одиночными резами, так и в автоматическом режиме. При работе в автоматическом режиме подача листа под ножи фиксируется положением заднего упора. На ножницах установлен электродвигатель мощностью 6,4 кВт, с частотой вращения 980 об/мин. Рис. 1. Схема электровибронож-ниц ИЭ-5405: Рис. 2. Гильотинные ножницы СТД-9А: Порядок работы на ножницах следующий. Качество реза на гильотинных ножницах и производительность механизма зависят от его исправности и правильности наладки. Необходимо правильно устанавливать зазор между ножами, который должен быть не одинаковым для металла различной толщины. Например, для резания металла толщиной до 2,5 мм зазор равен 0,1 мм, толщиной до 4 мм —0,16 мм, толщиной до 0,5 мм — 0,23 мм. В современных заготовительных мастерских, когда резание тонколистового металла различной толщины составляет большой объем работы, целесообразно иметь несколько гильотинных ножниц, настроенных на резание металла определенной толщины. На механизме ВМС-103, по конструкции аналогичном ножницам СТД-9А, можно выполнять те же операции. Рис. 3. Механизм СТД-522: Пневматический механизм СТД-522 применяют для резки низкоуглеродистой листовой стали толщиной до 2,5 мм при максимальной длине резки 2500 мм. На сварной станине установлены левая и правая стойки, верхние передние части которых служат направляющими ножевой балки. Направляющие, опорная поверхность которых изготовлена из текстолитовых планок, наклонены к вертикали под углом 1°30’, что способствует лучшему качеству реза. Положение стола коробчатого сечения относительно стоек, к которым он крепится болтами, можно регулировать соответствующими винтами. Сверху на столе закреплены три чугунных кронштейна, на которые укладывают разрезаемый лист. Ножевая балка представляет собой сварную конструкцию, состоящую из вертикального и горизонтального листов и ребер жесткости, соединяющих их. В уступе нижней части вертикального листа ножевой балки крепится составной нож, который установлен под углом 1°20’ к плоскости, перпендикулярной направлению движения ножевой балки. Чтобы облегчить доступ к ножам при их замене предусмотрено специальное устройство, позволяющее приподнимать прижимную балку относительно ножевой. Спереди прижимной балки устроено защитное ограждение, предотвращающее попадание рук рабочего в зону резания. Привод ножевой балки состоит из двух пневмоцилиндров, уравнительного вала и двух тяг. С помощью талрепов устанавливают верхнее положение ножевой балки, а также устраняют возможный перекос ножевой балки в направляющих станины. В верхней части станины на двух чугунных кронштейнах смонтировано упорное устройство, предназначенное, для мерной резки заготовок. Зазор между рычагом и горизонтальным листом ножевой балки регулируют таким образом, чтобы обрезаемый лист зажимался прежде, чем начнет опускаться упорная линейка. При необходимости отрезки длинных листов (более 500 мм) упорную линейку выводят в крайнее заднее положение и, поворачивая ее вокруг шарниров, кладут сверху на направляющие. Работа на механизме производится одиночными резами в полуавтоматическом режиме. Высечной механизм ВМС-106 предназначен для прямой и фасонной резки листового металла толщиной до 4 мм по наружному и внутреннему контуру. Рис. 4. Механизм СТД-86 Рис. 5. Высечной механизм ВМС-106: Механизм работает следующим образом. По таблице настройки в зависимости от толщины листовой заготовки устанавливают число двойных ходов верхнего ножа, ход верхнего ножа и зазор между верхним и нижним ножами. Затем включают электродвигатель, а перерезаемую деталь подают между ножами. При работе механизма с центровочным приспособлением листовая заготовка закрепляется между приспособлением и опорой и в процессе резки постепенно поворачивается вокруг него. Механизм ПН-1 используют для резки фасонного стального проката, листовой стали толщиной до 10 мм, полосовой размером до 30 X 15 мм, угловой размером до 75 X 75 X 9 мм, круглой диаметром до 30 мм, швеллерной до N° 12, а также для пробивки отверстий и треугольной высечки. Мощность электродвигателя 4 кВт, частота вращения 950 об/мин. Механизм СТД-86 (рис. 56) предназначен для перерубки прокатной стали и пробивки в ней отверстий под болты при изготовлении фланцев для воздуховодов. На механизме можно пробивать отверстия в стали: угловой размером до 50X50X5 мм и полосовой размером 25X4 мм. Максимальный размер пробиваемого отверстия 16X11 мм. Механизм оснащен электродвигателем мощностью 2,2 кВт, частотой вращения 1500 об/мин. Электрические шлифмашинки Ш-178 и Ш-230 с армированными шлифовальными дисками, созданные на базе электрических сверлильных машин для резания воздуховодов, листовой и профильной стали при производстве монтажных работ на площадке. Правила техники безопасности. При работе на гильотинных ножницах до начала резки металла рабочий должен проверить надежность и наличие ограждений и предохранительных устройств. Работать при снятых или неисправных, плохо закрепленных ограждениях или предохранительных устройствах категорически запрещается. Перед началом работы необходимо проверить затяжку направляющих траверсы с верхними ножами. Проверить наличие специальных поддерживающих устройств, которые не позволили бы провисать листу при перерезании его на станке. Освещение станка должно быть таким, чтобы обеспечивалась хорошая видимость работы ножей и процесса резания металла. Во время работы рабочий должен находиться только со стороны подачи листа к ножам. Запрещается во время работы механизма подбирать отрезанные части листа. Электродвигатель механизма можно выключать при неподвижном положении ножевой балки. Если у механизма затуплены или выкрошены ножи, то перерез листа окажется мятый или рваный. Такими ножами работать нельзя. Необходимо своевременно и правильно затачивать ножи. При работе на роликовых, вибрационных ножницах и с другим электроинструментом перед началом работы следует убедиться в исправности заземляющих устройств, защитных ограждений и подвижных вибрирующих элементов. Работать надо в рукавицах и предохранительных очках. Похожие статьи: Навигация:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Слесарное дело.

Тест с ответами

Тест с ответами

1. Ручные ножницы применяются для разрезания стальных листов толщиной

• 0,5…!

2. Что такое припасовка

• Это слесарная операция по взаимной пригонке способами опиливания двух сопряжённых деталей

3. Сплав меди с цинком называется:

• Латунь

4. Ножовочное полотно в прорези устанавливают так, чтобы зудья были направлены:

• От рукоятки

5. Назовите типы насечек напильников:

• Линейная, параллельная, перпендикулярная, угловая

6. Для опиливания стали и чугуна применяют напильники

• С двойной насечкой

7. Угол заточки зубила для твердых металлов равен:

• 70 град

8. Какие инструменты применяются при опиливании

• Применяются: напильники, надфили, рашпили

9. Качество поверхности при шабрении определяют:

• По расположению пятен краски на единицу обработанной поверхности

10. Что такое опиливание:

Что такое опиливание:

• Операция по удалению с поверхности заготовки слоя металла при помощи режущего инструмента — напильника

11. Почему сверла с прямыми канавками для сверления глубоких отверстий применять не рекомендуется:

• Из-за плохого отвода стружки низкое качество

12. Какую резьбу называют крепёжной

• Цилиндрическую треугольную

13. Инструментом для рубки металла является:

• Зубило

14. В комплект, состоящий из 3 метчиков, входят, черновой, средний и чистовой метчики. У которого из них заборная часть имеет 3-4 срезанных нитки:

• Черновой

15. Назовите профили резьбы:

• Треугольная, прямоугольная, трапецеидальная, упорная, круглая

16. Назовите виды разверток по форме рабочей части:

• Цилиндрические и конические

17. Что такое зенкерование:

Что такое зенкерование:

• Это операция, связанная с обработкой раннее просверленного, штампованного, литого и другого отверстия с целью придания ему более правильной квадратной формы, более высокой точности и более низкой шероховатости

18. В каких единицах измеряется метрическая резьба:

• В мм

19. При сверлении кондуктор применяют:

• Для быстрого и точного сверления

20. Какая из перечисленных операций относится к термообработке

• Отжиг

21. Качество стали зависит от содержания

• Серы и фосфора

22. Что такое распиливание:

• Разновидность припасовки

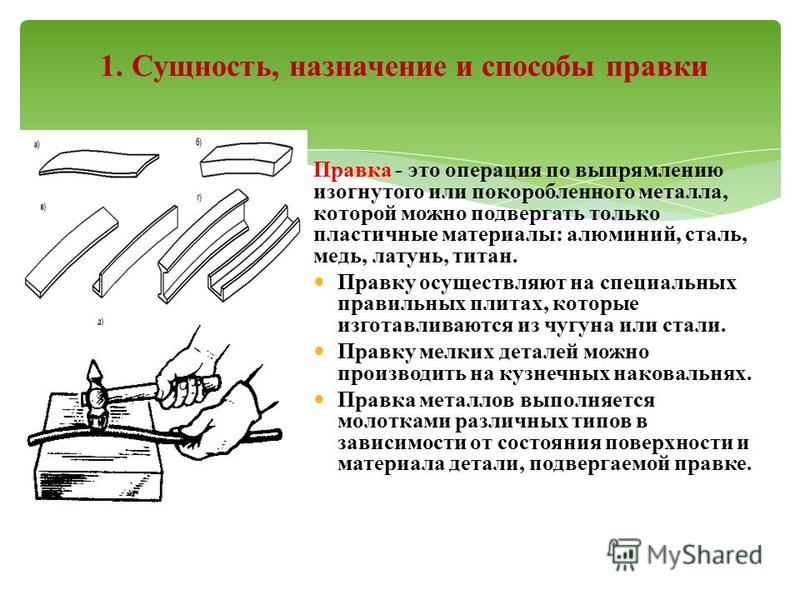

23. Назовите способы правки металла:

• Правка изгибом, вытягиванием и выглаживанием

24. Какую резьбу применяют, когда винт должен передавать большое одностороннее усилие

• Упорную

25. Высоколегированные стали имеют суммарное содержание легирующих элементов

Высоколегированные стали имеют суммарное содержание легирующих элементов

• Более 10%

26. Назовите системы резьб:

• Метрическая, дюймовая, трубная

27. На алюминий разметку наносят:

• Карандашом

28. Основной химический элемент, являющийся обязательным компонентом в чугуне и стали:

• Углерод

29. Назовите виды плашек:

• Круглая, квадратная (раздвижная), резьбонакатная

• Модульная, сегментная, профильная

30. На основании чего производят разметку детали:

• Производят на основании чертежа

31. По расположению режущей кромки ручные ножницы делятся:

• Правые, левые

32. Что такое развёртывание:

• Это операция по обработке раннее просверленного отверстия с высокой степенью точности

33. Назовите виды сверлильных станков:

Назовите виды сверлильных станков:

• Ручные, машинные и станочные

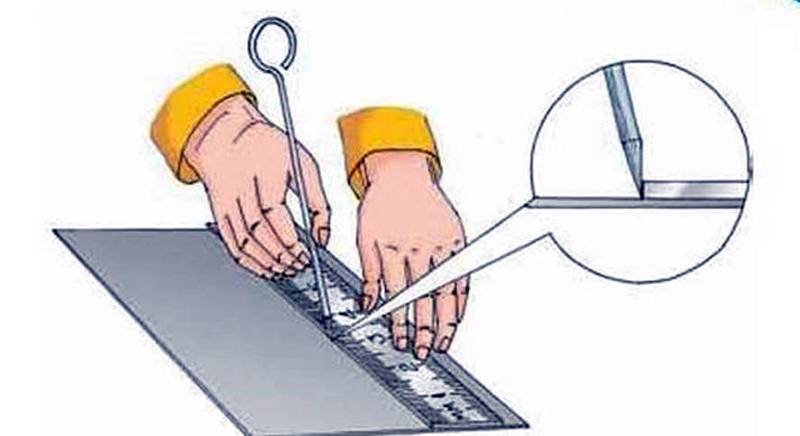

34. Что такое разметка

• Операция по нанесению линий и точек на заготовку, предназначенную для обработки

35. Стали содержащие углерода 0,1-0,7% называют:

• Углеродистые

36. Зенкерование применяют для:

• Увеличения отверстия под головки болтов и винтов

37. Какая плашка дает точную резьбу по диаметру

• Цельная

38. После закалки у угольника изменился угол между полками, стал меньше 90 градусов. Куда при правке наносить удары

• У вершины внутреннего угла

39. Назовите виды разверток по точности обработки:

• Ручные и машинные

40. Назовите виды свёрл:

• Спиральные, перовые, центровочные, кольцевые, ружейные

41. Назовите инструмент для нарезания наружной резьбы:

• Плашка

42. Какая плашка при нарезании дает точный профиль, долее гладкую и чистую поверхность резьбы

Какая плашка при нарезании дает точный профиль, долее гладкую и чистую поверхность резьбы

• Накатная

43. Что такое шабрение

• Это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента — шабера

44. Назначение напильника №0-1

• Драчевой

45. Какую резьбу нарезают на болтах, винтах и шпильках

• Треугольную

46. Какие напильники применяют для обработки твердых сплавов

• Драчевые

47. Укажите величину угла при вершине сверла для обработки детали:

• 116-118 градусов

48. Для разметки стальной поверхности нанесения линий (рисок) применяют:

• Чертилку

49. Назовите виды шаберов по форме режущей кромки:

• Плоские, трёхгранные, фасонные

50. Материалы, которые обычно используют на сжатие

Материалы, которые обычно используют на сжатие

• Чугуны

51. Какой инструмент применяется для нарезания внутренней резьбы?

• Метчик

52. За один рабочий ход шабером снимается слой металла толщиной

• 0,005-0,07 мм

53. На сколько классов делятся напильники в зависимости от числа насечек на 10 мм длины

• Делятся на 8 классов

54. Керн это:

• Углубление от разметочного инструмента

55. При резке металла правыми ножницами всё время видна

• Риска на разметочном металле

56. Назовите инструменты и приспособления, применяемые при правке:

• Применяется: параллельные тиски, стуловые тиски, струбцины

57. Назовите элементы резьбы:

• Угол профиля, шаг резьбы, наружный диаметр, диаметр, внутренний диаметр

58. Назовите ручной инструмент длярезке металла:

Назовите ручной инструмент длярезке металла:

• Слесарная ножовка, ручные ножницы, труборез

59. Инструментом для развертывания является:

• Развертка

60. Легированные сплавы отличаются от обычных

• Наличием специальных элементов вводимых для улучшения свойств сплава

61. Для лекальных, граверных работ и для зачистки применяются:

• Надфили

62. Для обработки какого материала предназначены рашпили

• Очень мягких металлов и неметаллов

63. Что такое резка металла

• Это операция, связанная с разделением материалов на части с помощью режущего инструмента

64. Что называется стационарным оборудованием для сверления:

• Таким оборудованием называется — оборудование, находящееся на одном месте, при это обрабатываемая заготовка доставляется к нему

65. Назовите формы поперечного сечения напильника:

Назовите формы поперечного сечения напильника:

• Плоские, квадратные, трехгранные, круглые, полукруглые, ромбические, ножовочные

66. Изменение формы и размеров изделия под действием внешне и внутренней силы называется:

• Деформация

67. Что такое правка металла

• Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

68. Назвать виды разметки

• Существует два вида: плоскостная и пространственная

69. По отношению к рабочей поверхности шабер устанавливают под углом:

• 25-30 градусов

70. Какой чертилкой можно наносить риски в труднодоступных местах

• С отогнутым концом

71. Критерии, по которому стали делятся на обыкновенные, качественные, высококачественные:

• Содержание серы и фосфора

72. В каких размерах (единицах) выражается шаг дюймовой резьбы:

В каких размерах (единицах) выражается шаг дюймовой резьбы:

• Число витков на длине 1 дюйма

73. Назовите ручной сверлильный инструмент:

• Ручная дрель, коловорот, трещотка, электрические и пневматические дрели

74. Что такое накернивание:

• Это операция по нанесению точек-углублений на поверхности детали

75. Металл, находящийся в жидком состоянии

• Ртуть

76. Назовите виды шаберов по конструкции:

• Цельные и составные

77. Назовите виды разверток по способу использования:

• Ручные и машинные

78. Назовите виды зенкеров:

• Машинные и ручные

79. Зенкерование применяется для:

• Обработки отверстий полученных ковкой, штамповкой, литьем и предварительно просверленных

80. Назовите мерительные инструменты применяемый для разметки:

• Чертилка, молоток, прямоугольник, кернер, разметочный циркуль

МАРКИРОВКА АЛЮМИНИЯ, СПЕЦИАЛЬНАЯ МАРКИРОВКА SIC

Материал, используемый во многих сферах деятельности

Алюминий используется в очень большом секторе деятельности, в частности, в авиационной и судостроительной, электротехнической и электронной промышленности и на железнодорожном транспорте. Он также особенно ценится в автомобильной промышленности. Фактически, многие производители автомобилей и поставщики оборудования выбирают этот универсальный материал для изготовления автомобильных шасси, рулевых колонок и компонентов гидроусилителя руля. Он также используется при производстве корпусов турбокомпрессоров, картеров двигателей, охладителей или элементов автоматического кондиционирования воздуха. Алюминий также играет важную роль в быстро развивающейся области NEV (транспортные средства на новой энергии), особенно в производстве корпусов электрических аккумуляторов и других электронных компонентов.

Он также особенно ценится в автомобильной промышленности. Фактически, многие производители автомобилей и поставщики оборудования выбирают этот универсальный материал для изготовления автомобильных шасси, рулевых колонок и компонентов гидроусилителя руля. Он также используется при производстве корпусов турбокомпрессоров, картеров двигателей, охладителей или элементов автоматического кондиционирования воздуха. Алюминий также играет важную роль в быстро развивающейся области NEV (транспортные средства на новой энергии), особенно в производстве корпусов электрических аккумуляторов и других электронных компонентов.

Различные запросы на маркировку

Поскольку использование алюминия очень разнообразно, требования к прослеживаемости также различны. Действительно, требования к маркировке носят совершенно иной характер и требуют маркировки штрих-кодом, Datamatrix, буквенно-цифровым кодом или логотипом. Кроме того, существует несколько ограничений, связанных с природой алюминия (анодированный, сплав и т. д.), а также с требованиями заказчика, в частности, в отношении контрастности или глубины маркировки. Нередко требуется маркировка, которая будет видна после нанесения любого покрытия или устойчива к различным видам обработки поверхности, таким как, например, дробеструйная обработка.

д.), а также с требованиями заказчика, в частности, в отношении контрастности или глубины маркировки. Нередко требуется маркировка, которая будет видна после нанесения любого покрытия или устойчива к различным видам обработки поверхности, таким как, например, дробеструйная обработка.

Идеально адаптированные продукты от SIC MARKING

SIC MARKING, мировой лидер в области промышленной прослеживаемости, уже более 30 лет занимается предоставлением наиболее подходящих решений для маркировки для решения задач, связанных с идентификацией алюминиевых компонентов. Благодаря своему опыту французская группа предлагает технически превосходный ассортимент разметочных, точечных и лазерных маркировочных машин, а также большое количество решений для автоматического считывания данных для Datamatrix.

Ассортимент лазерной маркировки SIC MARKING особенно подходит для последовательной и индивидуальной маркировки алюминиевых компонентов. Он состоит из лазеров, которые можно интегрировать с различными опциями:

— Функция 3D для маркировки на деталях сложной формы

— Функция Vision для быстрого и надежного считывания штрих-кодов и Datamatrix

— Ось вращения для маркировки цилиндрических деталей

Ассортимент: комплектуется 3 станциями (L-BOX, XL-BOX и XXL-BOX), что позволяет иметь специальную станцию маркировки. Его можно интегрировать в производственную линию или использовать как автономную маркировочную станцию. Возможны малые, средние и даже большие тиражи. Изменение размеров ящиков, создание специальных инструментов, добавление дополнительных движений (ось Z, ось вращения) доступны по запросу.

Его можно интегрировать в производственную линию или использовать как автономную маркировочную станцию. Возможны малые, средние и даже большие тиражи. Изменение размеров ящиков, создание специальных инструментов, добавление дополнительных движений (ось Z, ось вращения) доступны по запросу.

Многолетний солидный опыт

Лазеры SIC MARKING, которым отдают предпочтение многие клиенты, пользуются большим успехом у ETI и крупных компаний, которым необходимо маркировать свои алюминиевые компоненты. По этой причине у международной группы из 300 сотрудников была возможность доказать все качества своих решений, приняв вызовы, предлагаемые крупными производителями автомобильного оборудования.

Среди этих проблем был особенно сложный запрос от крупного японского игрока в автомобильном секторе, которому нужна станция, предназначенная для маркировки кодов Datamatrix на компонентах рулевого управления с усилителем. Решение должно было выдерживать суровые условия (влажность, пыль), вписываться в небольшое пространство и адаптироваться к различным номерам деталей. Опираясь на свой многолетний опыт, компания SIC MARKING смогла предложить компактную специализированную станцию, оснащенную лазером высокой четкости с автоматическим управлением по 2 осям для быстрой и высококонтрастной маркировки. Он защищен системой защиты от пыли и влаги, что позволяет легко интегрировать его в сложную промышленную среду.

Опираясь на свой многолетний опыт, компания SIC MARKING смогла предложить компактную специализированную станцию, оснащенную лазером высокой четкости с автоматическим управлением по 2 осям для быстрой и высококонтрастной маркировки. Он защищен системой защиты от пыли и влаги, что позволяет легко интегрировать его в сложную промышленную среду.

МАРКИРОВКА SIC также недавно использовалась для предоставления крупному немецкому производителю оборудования наиболее подходящего решения для его требований. Заказчик хотел нанести код DMC размером 7 x 7 мм на поршни компрессора кондиционера, чтобы упростить их внутреннюю прослеживаемость. Эти коды должны были быть помечены достаточно глубоко, чтобы их можно было корректировать даже после дробеструйной обработки и лужения. Все это в сокращенном времени цикла. После различных испытаний маркировки, проведенных нашими экспертами по проектам, выбранным решением стал волоконный лазер мощностью 50 Вт, мощность которого позволяет выполнять глубокую маркировку в рекордно короткие сроки.

SIC MARKING также включает маркировку компонентов аккумуляторных батарей NEV, корпусов турбокомпрессоров, идентификационных табличек для электродвигателей, цилиндров двигателей… послепродажное обслуживание.

Руководство по лазерной маркировке алюминия

Лазерная маркировка позволяет производителям маркировать детали или компоненты высокоточной полупостоянной или постоянной маркировкой. В отличие от лазерной гравировки или лазерного травления, лазерная маркировка не является субтрактивной и не повреждает фактический материал. Это делает его очень универсальным во множестве отраслей и приложений, позволяя компаниям добавлять серийные номера, номера деталей и другие детали к различным металлам, включая алюминий.

FZE Manufacturing занимается лазерной маркировкой алюминия и другими производственными решениями уже почти полвека. Мы можем работать с вами и вашими конкретными прикладными потребностями независимо от вашей отрасли.

Что такое лазерная маркировка?

Лазерная маркировка использует концентрированный луч света, чтобы нанести очень точную маркировку на материал вашего компонента. Процесс приводит к высококонтрастному изменению цвета вашего материала, который не изменяет и не удаляет какой-либо из основного материала, как это происходит при травлении или гравировке. Это делает лазерную маркировку оптимальным решением для производителей, которым нужна очень точная, очень точная маркировка, не влияющая на основную структуру, прочность или целостность алюминиевого компонента.

Процесс приводит к высококонтрастному изменению цвета вашего материала, который не изменяет и не удаляет какой-либо из основного материала, как это происходит при травлении или гравировке. Это делает лазерную маркировку оптимальным решением для производителей, которым нужна очень точная, очень точная маркировка, не влияющая на основную структуру, прочность или целостность алюминиевого компонента.

Лазерная маркировка обычно используется в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, производство электроники и медицинского оборудования, для маркировки продуктов ключевой информацией или деталями отслеживания (например, партиями для отслеживания, номерами деталей, датами производства и т. д.). Чрезвычайная точность лазерной маркировки позволяет сканировать метки, что делает ее популярной при гравировке QR-кодов, штрих-кодов и подобных этикеток.

Преимущества лазерной маркировки алюминия

Лазерная маркировка алюминия имеет много преимуществ, в том числе:

- Постоянная маркировка.

По сравнению с другими методами маркировки лазерная маркировка обеспечивает постоянную маркировку, устойчивую к таким элементам, как тепло, истирание и кислота.

По сравнению с другими методами маркировки лазерная маркировка обеспечивает постоянную маркировку, устойчивую к таким элементам, как тепло, истирание и кислота. - Эффективный. Лазерная маркировка позволяет быстро наносить различные маркировки, такие как серийные номера или другие коды, без необходимости смены инструмента или переустановки. Лазерные машины также не требуют особого обслуживания, что еще больше повышает производительность.

- Экономичный. Поскольку лазерная маркировка представляет собой процесс прямой маркировки, для него не требуются дополнительные материалы, такие как чернила или аэрозоли. Он также не требует предварительной или последующей обработки.

- Подробная маркировка. Лазерная маркировка позволяет точно наносить детальную и сложную маркировку даже на самых маленьких геометриях.

- Разнообразие. Лазерная маркировка позволяет наносить широкий спектр маркировок, включая штрих-коды, логотипы, серийные номера, рисунки и многое другое.

Применение лазерной маркировки алюминия

Когда производителям необходимо маркировать или кодировать алюминиевые изделия или компоненты, лазерная маркировка является идеальным решением. Хотя его можно применять в большинстве отраслей, лазерная маркировка алюминия особенно заметна в электронной промышленности для травления компонентов и деталей, используемых в медицинском оборудовании, электронных инструментах, сотовых телефонах, планшетах и чувствительных компонентах, таких как компьютерные чипы и радиаторы.

Другие приложения включают:

- Добавление рекламных элементов, таких как название бренда, логотип или слоган, к алюминиевым изделиям (например, брелкам, значкам, трофеям и т. д.)

- Создание штрих-кодов, QR-кодов и матричных кодов данных

- Маркировка анодированного алюминия путем выборочного удаления покрытия

- Маркировка уникальных идентификаторов устройств (UDI), которые FDA требует для медицинских устройств

- Помощь в идентификации и стандартизации деталей для производителей автомобилей и аэрокосмической техники

Используйте лазерную маркировку в своем следующем производственном проекте

Если вам нужна высокоточная маркировка ваших алюминиевых изделий или компонентов, услуги лазерной маркировки FZE Manufacturing могут стать идеальным решением.

Круглые детали или части контуров, представляющие дуги, вычерчивают циркулем. Кривые или лекальные контуры выполняют чертилкой по лекалам или пружин-юму лекалу, установленному по чертежу.

Круглые детали или части контуров, представляющие дуги, вычерчивают циркулем. Кривые или лекальные контуры выполняют чертилкой по лекалам или пружин-юму лекалу, установленному по чертежу.

Рабочий кладет лист разрезаемого металла на стол, заводит отрезаемую часть листа между ножами, совмещает линию реза с кромкой нижних ножей и нажимает на кнопку или педаль. Благодаря защитному устройству—ограждению, которое исключает попадание под ножи или прижим рук рабочего или посторонних предметов, работа на ножницах безопасна.

Рабочий кладет лист разрезаемого металла на стол, заводит отрезаемую часть листа между ножами, совмещает линию реза с кромкой нижних ножей и нажимает на кнопку или педаль. Благодаря защитному устройству—ограждению, которое исключает попадание под ножи или прижим рук рабочего или посторонних предметов, работа на ножницах безопасна. На механизме ВМС-103 можно резать листы шириной только до 2000 мм при толщине их 6,3 мм.

На механизме ВМС-103 можно резать листы шириной только до 2000 мм при толщине их 6,3 мм. К двум пружинам, находящимся в низу ножевой балки, крепятся тяги привода. В четырех отверстиях вертикального листа балки установлены электролампы, которые освещают место реза и служат «световой линейкой» для реза по разметке. Совпадение нитей накаливания электролампы с плоскостью реза регулируют гайками, расположенными сзади корпусов светильников. Ножевая балка перемещается по направляющим, образуемым текстолитовыми накладками боковых стоек станины и чугунными крышками.

К двум пружинам, находящимся в низу ножевой балки, крепятся тяги привода. В четырех отверстиях вертикального листа балки установлены электролампы, которые освещают место реза и служат «световой линейкой» для реза по разметке. Совпадение нитей накаливания электролампы с плоскостью реза регулируют гайками, расположенными сзади корпусов светильников. Ножевая балка перемещается по направляющим, образуемым текстолитовыми накладками боковых стоек станины и чугунными крышками. Упорное устройство состоит из упорной линейки, подвешенной шарнирно к двум круглым направляющим, перемещающимся в кронштейнах, которые закреплены с помощью тангенциальных зажимов на валу. Упорную линейку устанавливают на определенное расстояние от линии реза масштабными линейками, закрепленными на направляющих, и визирами на кронштейнах. Перемещают упорную линейку на необходимый размер заготовки с помощью штурвала. Самопроизвольное перемещение упорной линейки предотвращается зажимами.

Упорное устройство состоит из упорной линейки, подвешенной шарнирно к двум круглым направляющим, перемещающимся в кронштейнах, которые закреплены с помощью тангенциальных зажимов на валу. Упорную линейку устанавливают на определенное расстояние от линии реза масштабными линейками, закрепленными на направляющих, и визирами на кронштейнах. Перемещают упорную линейку на необходимый размер заготовки с помощью штурвала. Самопроизвольное перемещение упорной линейки предотвращается зажимами. Число двойных ходов верхнего ножа составляет 850 и 1200 в минуту. Наибольший ход верхнего ножа 8 мм. Вылет хобота сварной станины равен 1250 мм. На механизме установлен электродвигатель мощностью 2,2 кВт, частотой вращения 1450 об/мин. Габаритные размеры, мм: длина 2280, ширина 1100, высота 1900; масса 1370 кг.

Число двойных ходов верхнего ножа составляет 850 и 1200 в минуту. Наибольший ход верхнего ножа 8 мм. Вылет хобота сварной станины равен 1250 мм. На механизме установлен электродвигатель мощностью 2,2 кВт, частотой вращения 1450 об/мин. Габаритные размеры, мм: длина 2280, ширина 1100, высота 1900; масса 1370 кг.

Работая на станках и механизмах для резки сортовой и листовой стали, рабочий должен соблюдать основные правила техники безопасности.

Работая на станках и механизмах для резки сортовой и листовой стали, рабочий должен соблюдать основные правила техники безопасности. Режимный переключатель должен быть установлен в положение «одиночный ход». Регулируют и меняют ножи только при полном отключении механизм от электрической сети. Перемещают упор при отключенном механизме.

Режимный переключатель должен быть установлен в положение «одиночный ход». Регулируют и меняют ножи только при полном отключении механизм от электрической сети. Перемещают упор при отключенном механизме. По сравнению с другими методами маркировки лазерная маркировка обеспечивает постоянную маркировку, устойчивую к таким элементам, как тепло, истирание и кислота.

По сравнению с другими методами маркировки лазерная маркировка обеспечивает постоянную маркировку, устойчивую к таким элементам, как тепло, истирание и кислота.