Содержание

Повторяем и систематизируем школьный курс алгебры и начал анализа

Повторяем и систематизируем школьный курс алгебры и начал анализа

Оглавление

|

Тесты для аттестации (математика) | Тест на тему:

Текстовые задачи

1. Для разгрузки баржи имеется три крана. Первому крану для разгрузки всей баржи требуется времени в 4 раза меньше, чем второму, и на 9 часов больше, чем третьему. Три крана, работая вместе, разгрузили бы баржу за 18 часов, но по условиям эксплуатации одновременно могут работать только два крана. Определите наименьшее время (в часах), необходимое для разгрузки баржи. (Производительность каждого крана постоянна в течении всей работы).

1)10

2)20

3)30

4) 40

2. Бассейн заполняется водой за 6 часов с помощью трех насосов, работающих вместе. Производительности первого и второго насосов относятся как 3 : 5, причем первый и второй насосы, работая вместе, заполняют бассейн в 4 раза быстрее, чем третий насос, работая один. На сколько процентов будет заполнен бассейн за 3 часа 36 минут совместной работы первого и третьего насосов?

1)10

2)20

3)30

4) 40

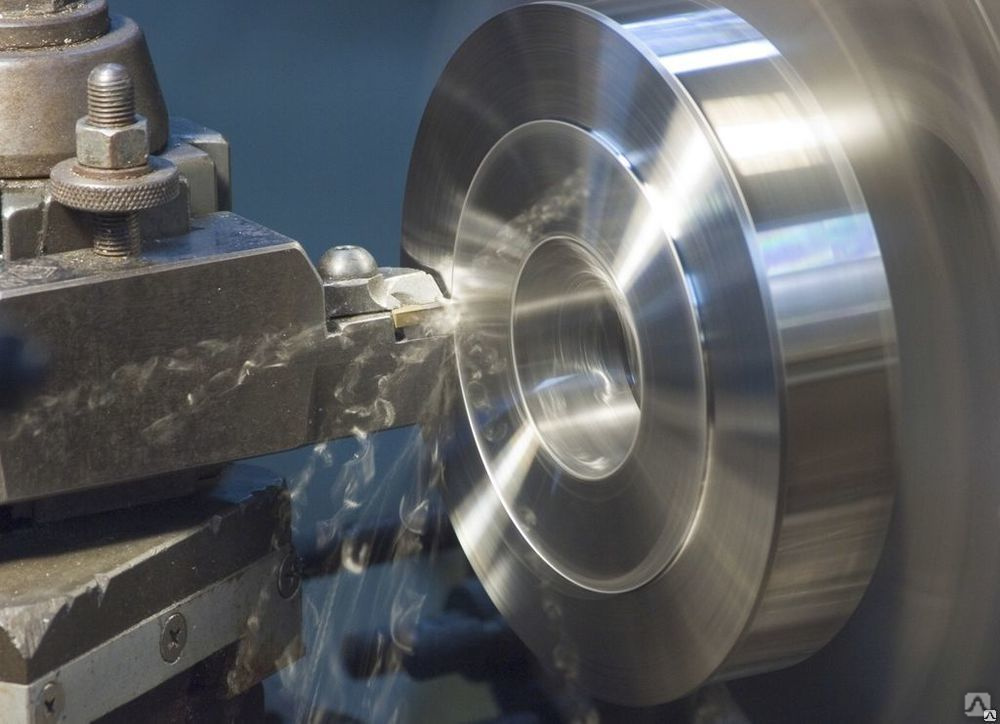

3. Ученик токаря вытачивает шахматные пешки для определенного числа комплектов шахмат. Он хочет научиться изготовлять ежедневно на 2 пешки больше, чем теперь, тогда такое же задание он выполнит на 10 дней быстрее. Если бы ему удалось научиться изготовлять ежедневно на 4 пешки больше, чем теперь, то срок выполнения такого же задания уменьшился бы на 16 дней. Сколько комплектов шахмат обеспечивает пешками этот токарь, если для каждого комплекта нужно 16 пешек?

1)12

2)14

3)15

4) 13

4. Бригада рабочих должна была в определенный срок изготовить 272 детали. Через 10 дней после начала работы бригада стала перевыполнять дневную норму на 4 детали и уже за один день до срока изготовила 280 деталей. Сколько деталей изготовит бригада к сроку?

Через 10 дней после начала работы бригада стала перевыполнять дневную норму на 4 детали и уже за один день до срока изготовила 280 деталей. Сколько деталей изготовит бригада к сроку?

1)300

2)200

3)100

4) 400

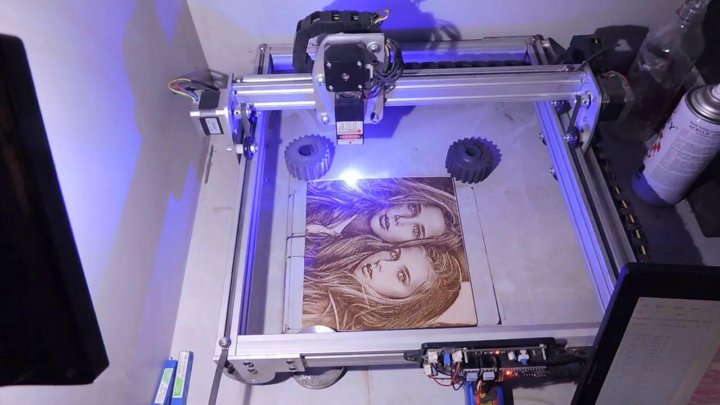

5. Можно изготовить 9000 деталей на нескольких новых станках одинаковой конструкции и одном станке старой конструкции, работающем вдвое медленнее каждого из новых станков. А можно и этот старый станок заменить новым станком той же конструкции, что и остальные. Тогда по второму варианту на каждом станке изготовлялось бы на 200 деталей меньше, чем на одном станке по первому варианту. Сколько всего было станков?

1) 3

2)4

3)5

4) 6

6. Бригада рыбаков намеревалась выловить в определенный срок 1800 ц рыбы. Треть этого срока был шторм, вследствие чего плановое задание ежедневно недовыполнялось на 20 ц. Однако в остальные дни бригаде удавалось ежедневно вылавливать на 20 ц больше дневной формы, и плановое задание было выполнено за 1 день до срока. Сколько центнеров рыбы намеревалась вылавливать бригада рыбаков ежедневно?

Сколько центнеров рыбы намеревалась вылавливать бригада рыбаков ежедневно?

1)100

2)200

3)300

4) 400

7. На вагоноремонтном заводе в определенный срок должно быть отремонтировано 330 вагонов. Перевыполняя план ремонта в среднем на 3 вагона в неделю, на заводе уже за две недели до срока отремонтировали 297 вагонов. Сколько вагонов в неделю ремонтировали на заводе?

1) 30

2)31

3)32

4) 33

8. Имеется два сплава. Первый сплав содержит 10% никеля, второй — 30% никеля. Из этих двух сплавов получили третий сплав массой 200 кг, содержащий 25% никеля. На сколько килограммов масса первого сплава меньше массы второго?

1) 50

2)100

3)20

4) 80

9. Первый сплав содержит 5% меди, а второй – 11% меди. Масса второго сплава больше массы первого на 8 кг. Из этих двух сплавов получили третий сплав, содержащий 10% меди. Найдите массу третьего сплава. Ответ дайте в килограммах.

1) 13

2)14

3)12

4)16

10. По двум параллельным железнодорожным путям друг навстречу другу следует скорый и пассажирский поезда, скорости которых равны соответственно 80 км/ч и 40 км/ч. Длина пассажирского поезда равна 350 метрам. Найдите длину скорого поезда, если время, за которое он прошел мимо пассажирского поезда, равно 24 секундам. Ответ дайте в метрах.

По двум параллельным железнодорожным путям друг навстречу другу следует скорый и пассажирский поезда, скорости которых равны соответственно 80 км/ч и 40 км/ч. Длина пассажирского поезда равна 350 метрам. Найдите длину скорого поезда, если время, за которое он прошел мимо пассажирского поезда, равно 24 секундам. Ответ дайте в метрах.

1)400

2)450

3)500

4) 550

Расчет OEE: определения, формулы и примеры

БОЛЬШАЯ ИДЕЯ

Использование предпочтительного расчета OEE (A x P x Q = OEE) упрощает принятие мер по устранению основных причин снижения производительности.

Простой расчет OEE

Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени. «Полностью продуктивное время» — это еще один способ сказать, что нужно производить только качественные детали как можно быстрее (идеальное время цикла) без остановки. Простой расчет OEE:

Простой расчет OEE:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Хотя это полностью достоверный расчет OEE, он не дает информации о трех факторах, связанных с потерями: доступности, производительности и качестве. Для этого – используем предпочтительный расчет.

Предпочтительный расчет OEE

Предпочтительный расчет OEE основан на трех факторах OEE: доступности, производительности и качестве.

OEE рассчитывается путем умножения трех факторов OEE: доступности, производительности и качества.

Доступность

Доступность учитывает все события, которые останавливают запланированное производство на достаточно долгое время, когда имеет смысл отследить причину простоя (обычно несколько минут).

Доступность рассчитывается как отношение времени работы к запланированному времени производства:

Доступность = время работы / запланированное время производства

Время работы — это просто запланированное время производства минус время остановки, где время остановки определяется как все время, в течение процесс должен был выполняться, но не из-за незапланированных остановок (например, поломок) или запланированных остановок (например, переналадок).

Время работы = Запланированное время производства − Время остановки

Производительность

Производительность учитывает все, что заставляет производственный процесс работать со скоростью ниже максимально возможной во время его работы (включая как медленные циклы, так и малые остановки).

Производительность — это отношение чистого времени выполнения к времени выполнения. Он рассчитывается как:

Производительность = (Идеальное время цикла × Общее количество) / Время работы

Идеальное время цикла — это самое быстрое время цикла, которого может достичь ваш процесс в оптимальных условиях. Таким образом, если его умножить на Общее количество, результатом будет Чистое время выполнения (наиболее быстрое время изготовления деталей).

Поскольку скорость обратно пропорциональна времени, производительность также можно рассчитать как:

Производительность = (Общее количество / Время работы) / Идеальная скорость работы

Производительность никогда не должна превышать 100%. Если это так, это обычно указывает на то, что идеальное время цикла установлено неправильно (оно слишком велико).

Если это так, это обычно указывает на то, что идеальное время цикла установлено неправильно (оно слишком велико).

Качество

Качество учитывает изготовленные детали, не соответствующие стандартам качества, включая детали, требующие доработки. Помните, что качество OEE похоже на выход продукции при первом проходе в том смысле, что оно определяет хорошие детали как детали, которые успешно проходят производственный процесс с первого раза без необходимости какой-либо доработки.

Качество рассчитывается как:

Качество = Количество исправных изделий / Общее количество

Это то же самое, что и отношение полностью продуктивного времени (только качественные детали, изготовленные максимально быстро без остановки) к чистому времени работы (все детали изготавливаются максимально быстро, без остановки).

Формула ОЕЕ

ОЕЕ учитывает все потери, что приводит к показателю действительно продуктивного производственного времени. Он рассчитывается как:

OEE = Доступность × Производительность × Качество

Если уравнения доступности, производительности и качества заменить вышеприведенными и свести к их простейшим выражениям, результат будет следующим:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Это « простейший расчет OEE, описанный ранее. И, как описано ранее, умножение количества хороших деталей на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей с максимально возможной скоростью, без остановки).

И, как описано ранее, умножение количества хороших деталей на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей с максимально возможной скоростью, без остановки).

Почему предпочтительный расчет OEE?

Оценки OEE дают очень ценную информацию — точное представление о том, насколько эффективно работает ваш производственный процесс. И это позволяет легко отслеживать улучшения в этом процессе с течением времени.

Чего ваш показатель OEE не дает, так это понимания основных причин снижения производительности. Это роль доступности, производительности и качества.

В предпочтительном расчете вы получаете лучшее из обоих миров. Одно число, отражающее, насколько хорошо вы работаете (OEE), и три числа, отражающие основную природу ваших потерь (доступность, производительность и качество).

Вот интересный пример. Посмотрите на следующие данные OEE за две недели подряд.

| OEE | 85. 1% 1% | 85.7% |

| Availability | 90.0% | 95.0% |

| Performance | 95.0% | 95.0% |

| Quality | 99.5% | 95,0% |

OEE улучшается. Отличная работа! Или это? Копните немного глубже, и картина станет менее ясной. Большинство компаний не хотели бы повышать доступность на 5,0 % за счет снижения качества на 4,5 %.

ПРИМЕР РАСЧЕТА OEE

Теперь давайте рассмотрим полный пример, используя предпочтительный расчет OEE. Here is the data recorded for the first shift:

| Shift Length | 8 hours (480 minutes) |

| Breaks | (2) 15 minutes and (1) 30 minutes |

| Downtime | 47 минут |

| Идеальное время цикла | 1,0 секунды |

| Общее количество | 19 271 виджетов |

| Счетчик брака | 423 виджетов |

Запланированное время производства

Как описано на странице «Коэффициенты OEE», расчет запланированного времени производства начинается со страницы расчета OEE. Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Формула: Продолжительность смены − Перерывы

Пример: 480 минут − 60 минут = 420 минут

Время работы

Следующим шагом является подсчет времени, в течение которого производство фактически работало (не было остановлено). Помните, что время остановки должно включать как незапланированные остановки (например, поломки), так и запланированные остановки (например, переналадку). Оба предоставляют возможности для улучшения.

Формула: Запланированное время производства − время остановки

Пример: 420 минут − 47 минут = 373 минуты

Формула: Общее количество – Количество отклоненных

Пример: 19 271 виджетов – 423 виджетов = 18 848 виджетов

Доступность

– это первые три коэффициента OEE. Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Формула: Время работы / Запланированное время производства

Пример: 373 минуты / 420 минут = 0,8881 (88,81%)

Производительность

Производительность является вторым из трех факторов OEE, подлежащих расчету. Он учитывает, когда процесс работает медленнее, чем его теоретическая максимальная скорость (как небольшие остановки, так и медленные циклы).

Формула: (Идеальное время цикла × Общее количество) / Время работы

Пример: (1,0 секунды × 19 271 виджет) / (373 минуты × 60 секунд) = 0,8611 (86,11%)

83 can также рассчитывается на основе идеальной скорости бега. Эквивалентная идеальная производительность в нашем примере составляет 60 деталей в минуту.

Формула: (Общее количество / Время работы) / Идеальная скорость работы

Пример: (19 271 виджетов / 373 минуты) / 60 деталей в минуту = 0,8611 (86,11 Качество%)

3

Качество

3

третий из трех коэффициентов OEE, подлежащих расчету.

В нем учитываются изготовленные детали, не соответствующие стандартам качества.

В нем учитываются изготовленные детали, не соответствующие стандартам качества.

Формула: Подсчет хороших/общих подсчетов

Пример: 18 848 виджетов / 19 271 виджетов = 0,9780 (97,80%)

OEE

Наконец, OEE рассчитывается путем умножения трех коэффициентов OEE.

Формула: Доступность × Производительность × Качество

Пример: 0,8881 × 0,8611 × 0,9780 = 0,7479 (74,79%)

OEE также можно рассчитать с помощью простого расчета.

Формула: (хорошее количество × идеальное время цикла) / запланированное время производства

Пример: (18 848 виджетов × 1,0 секунды) / (420 минут × 60 секунд) = 0,7479 (74,79%)

Результат в обоих случаях одинаков. OEE для этой смены составляет 74,79%.

Скачать бесплатные инструменты OEE

Общая эффективность оборудования (OEE): обзор

Общая эффективность оборудования (OEE) — это главный стандарт для измерения производительности производства. Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом.

Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом.

Что такое общая эффективность оборудования (OEE)?

Общая эффективность оборудования (OEE) — это термин, используемый для оценки того, насколько эффективно используются операции производителя. Другими словами, общая эффективность оборудования помогает вам заметить проблему в ваших операциях, определить, какой процент производственного времени действительно продуктивный, и устранить ее, давая вам стандартизированный показатель для отслеживания прогресса. Целью измерения OEE является постоянное совершенствование.

Как использовать общую эффективность оборудования (OEE) для измерения производительности производства

Общая эффективность оборудования — мощная цифра. Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE:

Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE:

- 100-процентный показатель OEE считается идеальным производством, а это означает, что вы производите только качественные детали как можно быстрее и без простоев.

- Показатель OEE в 85 процентов считается мировым классом для дискретных производителей и является востребованной долгосрочной целью.

- Показатель OEE, равный 60 процентам, является типичным для дискретных производителей и показывает, что существуют значительные возможности для улучшения.

- Оценка OEE в 40 процентов считается низкой, но не редкостью для производителей, которые только начинают отслеживать и улучшать производительность.

В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

Общая эффективность оборудования — это не только отличный инструмент для менеджеров, но и может оказать существенное влияние на сотрудников, работающих на заводе. Метрики цеха могут включать:

- Target — Производственная цель в реальном времени

- Фактический — Фактический объем производства

- Эффективность — Отношение заданного к фактическому; процент того, насколько опережает или отстает производство, равен

- Время простоя — включает все незапланированные простои для каждой смены и обновляется в режиме реального времени.

Общая эффективность оборудования: термины, которые необходимо знать

Прежде чем мы обсудим общую эффективность оборудования, необходимо знать некоторые важные термины.

- Полностью производственное время — Время производства после вычета всех потерь

- Запланированное время производства — общее время, в течение которого ваше оборудование или система должны производить

- Идеальное время цикла — время, необходимое для изготовления одной детали

- Run Time — время, когда ваша система запланирована для производства и работает

- Total Count — Общее количество всех произведенных деталей, включая дефектные

- Хороший счет — Произведенные детали, отвечающие стандартам контроля качества

- Хорошие детали — Производятся детали, соответствующие стандартам и не требующие переделки

- Качество — это относится к изготовленным деталям, которые не соответствуют стандартам контроля качества, включая те, которые требуют доработки.

Он рассчитывается как Качество = количество хороших / общее количество.

Он рассчитывается как Качество = количество хороших / общее количество. - Производительность — учитывает количество замедлений или кратковременных остановок производства. Идеальная оценка производительности с точки зрения OEE означает, что ваша операция выполняется максимально быстро. Рассчитывается как Производительность = (Идеальное время цикла x Общее количество) / Время работы.

- Доступность — учитывает запланированное и незапланированное время простоя. Идеальная оценка доступности означает, что ваша операция работает постоянно в запланированное время производства. Он рассчитывается как Доступность = Время работы / Запланированное время производства.

Как рассчитать общую эффективность оборудования (OEE)

Перед расчетом общей эффективности оборудования важно обозначить разницу между терминами эффективности и эффективности при обсуждении OEE.

Эффективность — это отношение между тем, что технически может быть произведено, и тем, что фактически произведено в конце производственного периода. Например, если ваше оборудование способно производить 100 продуктов в час, а оно производит только 80, то его эффективность составляет 80 процентов.

Однако это не говорит нам, насколько эффективна техника, потому что мы не учитывали такие вещи, как количество операторов, энергию и материалы, необходимые для достижения 80-процентной эффективности. Например, если ваше оборудование работает с эффективностью 60 % с одним работником и с эффективностью 75 % с двумя работниками, эффективность увеличивается на 25 %, но эффективность снижается до 50 % в зависимости от трудозатрат.

Существует два основных способа расчета OEE:

- Простой расчет: Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства. - Предпочтительный расчет: Этот тип расчета OEE основан на трех рассмотренных ранее факторах OEE — доступности, производительности и качестве (хороший счет). Это выглядит так: Доступность x Производительность x Качество = OEE . Это предпочтительный метод расчета, потому что вы не только получаете оценку OEE, показывающую, насколько хорошо вы работаете, но и три числа (доступность, производительность и качество), показывающие, что вызвало ваши потери.

Предпочтительный пример расчета

Ниже мы рассмотрим два примера предпочтительного расчета.

| Товар | Данные |

|---|---|

| Время простоя | 5% |

| Эффективность | 96% |

| Качество (урожайность) | 98% |

Машина для изготовления виджетов с 5-процентным временем простоя (или 95-процентной доступностью) имеет эффективность 96 процентов. (ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (доступность, производительность и качество), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента

(ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (доступность, производительность и качество), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента

Давайте рассмотрим более практический пример. Обычная смена на заводе по розливу занимает 480 минут. Операторы машин делают три перерыва в течение своей смены общей продолжительностью 50 минут, и они делают две переналадки в течение смены, что составляет 60 минут простоя машины, что составляет в общей сложности 180 минут потерянного времени. Чтобы рассчитать доступную часть уравнения, мы берем:

480 минут — 180 минут = 300 минут

300 минут / 480 = 62,5 процента Доступность

Чтобы рассчитать часть уравнения, связанную с производительностью, предположим, что завод по розливу производит 60 бутылок в минуту. С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:

С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:

1,5 секунды на бутылку = 1 / 1,5 = 2/3 = Производительность 66,7 процента (66,7 процента x 18 000 бутылок = 12 000 единиц)

Чтобы рассчитать качественную часть уравнения, предположим, что из 12 000 бутылок 3 000 не соответствуют стандартам контроля качества, в результате чего уровень качества бутылок составляет 75 процентов. Качественная часть уравнения рассчитывается как:

(12 000 — 3 000 дефектов) / 12 000 = 75% Качество

Другой способ взглянуть на это так: 3000 бутылок / 60 бутылок в минуту = 50 минут потери качества.

Итак, чтобы рассчитать общую эффективность оборудования (доступность x производительность x качество = OEE), мы возьмем 62,5% x 66,7% x 75% = 31,25% OEE . Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.

Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.

Каковы шесть больших потерь, когда речь идет об общей эффективности оборудования (OEE)?

Возможно, самая главная цель внедрения программы OEE — уменьшить или устранить наиболее распространенные причины снижения производительности машин или оборудования, известные как шесть больших потерь. Эти шесть потерь разбиты на три основные категории OEE (доступность, производительность и качество).

| ОЕЕ | Шесть больших потерь |

|---|---|

| Потеря доступности | Отказ оборудования |

| Настройка и регулировка | |

| Потеря производительности | Холостой ход и незначительные остановки |

| Уменьшить скорость | |

| Потеря качества | Дефекты процесса |

| Уменьшенный выход |

Имеющиеся потери

- Отказ оборудования: Это оборудование, которое не работает, когда оно запланировано для производства, что приводит к незапланированному простою.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента. - Настройка и регулировка: Это время простоя производства из-за переналадки, регулировки станка и инструмента, планового обслуживания, проверок и времени настройки/прогрева.

Потери производительности

- Холостой ход и незначительные остановки: Иногда называемые малыми остановками, холостой ход и незначительные остановки возникают, когда оборудование останавливается на короткий период времени. Это может быть вызвано заторами, препятствиями потоку, неправильными настройками или очисткой. Обычно эти вопросы решает оператор.

- Пониженная скорость: Иногда называемая медленными циклами, пониженная скорость возникает, когда оборудование работает со скоростью, меньшей, чем идеальное время цикла (наиболее быстрое возможное время). Изношенное или плохо обслуживаемое оборудование из-за некачественной смазки, некачественных материалов и плохих условий окружающей среды являются распространенными причинами снижения скорости.

Потери качества

- Технологические дефекты: Это относится к любой дефектной детали, изготовленной во время стабильного производства, включая бракованные детали и детали, которые могут быть переработаны. Неправильные настройки машины и ошибки оператора или оборудования являются распространенными причинами дефектов процесса.

- Уменьшенный выход: Уменьшенный выход относится к дефектным деталям, изготовленным с момента запуска до достижения стабильного производства. Как и дефекты процесса, это может означать бракованные детали и детали, которые можно переработать. Снижение производительности чаще всего происходит после переналадки, неправильных настроек и во время прогрева машины.

Пять преимуществ использования общей эффективности оборудования (OEE) для улучшения производства

Реализация общей стратегии повышения эффективности оборудования является мощным преимуществом в достижении ваших производственных целей. Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

- Возврат инвестиций (ROI) для оборудования: Компании вкладывают значительные средства в оборудование, поэтому важно максимизировать отдачу от этих инвестиций. Если вы можете использовать стратегию OEE для производства на 15 процентов больше продукции на том же оборудовании за то же время, это может значительно повлиять на вашу прибыль.

- Повышение конкурентоспособности: Производители всегда стремятся сократить потери при производстве для достижения максимальной конкурентоспособности. Использование данных из отчета OEE помогает выявить узкие места или слабые места в производстве и принять незамедлительные меры.

Качество и конкурентоспособность идут рука об руку, и показатель качества OEE может помочь вам выявить проблемы в производстве, вызывающие брак или переработку деталей.

- Затраты на режущее оборудование: Стратегия OEE помогает вам понять фактическую производительность вашего оборудования, чтобы вы знали, эффективно ли оно работает. Он также предупреждает вас о проблемах, которые могут привести к будущим поломкам и ремонту. Общая эффективность оборудования позволяет предвидеть возможные отказы оборудования, сокращая затраты на техническое обслуживание и время простоя.

- Максимальное повышение производительности труда: Используйте OEE, чтобы узнать, почему у вас возникают простои оператора, получить данные о производительности и определить длительные переналадки или время наладки. Подобная информация поможет вам правильно распределить ресурсы, определить, где возникают избыточные мощности, и определить, где вам нужны новые сотрудники.

- Легко визуализировать производительность: Общая эффективность оборудования делает упор на наглядность, позволяя вам визуализировать производственные проблемы вместо того, чтобы полагаться на свои предположения.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Общая эффективность оборудования (OEE): пример из практики

Компания New Belgium Brewing, базирующаяся в Форт-Коллинзе, штат Колорадо, начала свою деятельность как небольшая пивоварня для хобби и к 2012 году быстро стала третьей по величине крафтовой пивоварней страны (восьмой в общем зачете). изо всех сил пытается не отставать от спроса, особенно когда дело касается розлива. Поскольку их пивоваренные предприятия быстро выходили на полную мощность, New Belgium изо всех сил пыталась определить эффективность и неэффективность своих линий розлива. Их цели быстро сместились в сторону улучшения OEE. Голы были следующие:

- Расширьте возможности пивоваренного завода, используя дополнительные производственные возможности.

- Повысьте общую эффективность оборудования (OEE), чтобы производить качественную продукцию, управлять эффективностью производства и обеспечивать доступность производственной линии во время запланированных простоев, смены упаковки и процедур технического обслуживания.

- Запустите пивоварню на полную мощность и произведите двойное производство.

Компания New Belgium столкнулась с рядом проблем, когда дело дошло до достижения целей OEE. У него не было возможности просматривать информацию в реальном времени во время незапланированных простоев на различном оборудовании, что вызывало замедление работы; Производственная группа постоянно реагировала на внеплановые простои определенных активов; и у операции по розливу не было возможности предсказать возможности, что позволило бы им эффективно размещать персонал пивоварни в определенных областях для достижения конкретных производственных целей.

За пять лет пивоварня реализовала ряд инициатив по автоматизации производства, в том числе обновление своей системы программного обеспечения для автоматизации производства, чтобы помочь оптимизировать производство по розливу и раскрыть его максимальный потенциал. После аудита пивоварня быстро поняла, что ее существующие линии способны производить 294 000 ящиков в неделю, но производили только 150 000 ящиков в неделю из-за плановых и незапланированных простоев.

Эта проблема, в сочетании с все еще архаичным процессом записи данных вручную, который включал в себя ведение журналов производства бумаги и электронных таблиц, не решала проблему, когда дело доходило до уровня производства, с которым столкнулась пивоварня. Они поняли, что использование программной системы для производства очень помогло в управлении различными пивными смесями и вариантами упаковки, а также в точном управлении запланированными и незапланированными простоями.

Модернизация их системы автоматизации также позволила поместить в контекст огромные объемы собираемых данных, что упростило анализ и превратило их в полезную информацию. Эта большая наглядность общей производственной картины привела к реальному пониманию фактической производственной мощности, что помогло предсказуемому выполнению заказов.

Наконец, компании New Belgium нужен был способ быстрее реагировать на внеплановые простои. Благодаря данным обновленного программного обеспечения пивоваренный завод понял, что ему необходимо увеличить команду техобслуживания на 60 процентов. Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.

Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.

New Belgium нуждался в эффективном способе сбора, обработки и анализа данных, чтобы повысить эффективность своего бизнеса в целом. Это оказало значительное влияние на OEE пивоварни:

- OEE увеличилась с 45 до 65 процентов чуть более чем за два года.

- Время простоя сократилось более чем на 50 процентов.

- Эффективность запланированного времени работы увеличилась на 25–30 процентов.

- Производственные недели побили рекорды, выпустив 19Постоянно от 0000 до 200000 случаев.

- Мощность участка упаковки была увеличена примерно до 1,3 млн баррелей в год.

- Пивоварня сохранила более низкие эксплуатационные расходы за счет отсрочки капитальных вложений.

Общая эффективность оборудования (OEE) Часто задаваемые вопросы

Откуда я знаю, что OEE будет работать в моей компании?

Общая эффективность оборудования распространена на производственных предприятиях, изготавливающих отдельные детали (дискретные заводы). Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.

Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.

Как получить оценку OEE для всей производственной линии?

Лучший способ получить оценку OEE для всей производственной линии — это измерить OEE на единице оборудования или конкретной машине, которая выполняет большую часть работы. В несбалансированных производственных линиях измеряйте OEE в точке ограничения.

Должны ли переналадка, профилактическое обслуживание и обеды/перерывы влиять на мой показатель OEE?

Переналадки являются частью одной из шести больших потерь (наладка и регулировка) и должны быть включены в OEE. Профилактическое обслуживание и обеды/перерывы, вероятно, также повлияют на ваш показатель OEE, потому что они отнимают время, которое можно было бы использовать для производства. Исключениями являются профилактическое техническое обслуживание, проводимое во время планового останова, и если ваше оборудование может производить детали независимо от того, находится ли оператор в перерыве.

СРАВНЕНИЕ РАЦИОНАЛЬНЫХ ЧИСЕЛ

СРАВНЕНИЕ РАЦИОНАЛЬНЫХ ЧИСЕЛ ПОНЯТИЕ ОБ ИРРАЦИОНАЛЬНОМ ЧИСЛЕ

ПОНЯТИЕ ОБ ИРРАЦИОНАЛЬНОМ ЧИСЛЕ КВАДРАТИЧНАЯ ФУНКЦИЯ И ЕЕ ГРАФИК

КВАДРАТИЧНАЯ ФУНКЦИЯ И ЕЕ ГРАФИК СУММА БЕСКОНЕЧНОЙ ГЕОМЕТРИЧЕСКОЙ ПРОГРЕССИИ ПРИ |q|Контрольные вопросы

СУММА БЕСКОНЕЧНОЙ ГЕОМЕТРИЧЕСКОЙ ПРОГРЕССИИ ПРИ |q|Контрольные вопросы СВОЙСТВА ФУНКЦИ И y=ctg(x) И ЕЕ ГРАФИК

СВОЙСТВА ФУНКЦИ И y=ctg(x) И ЕЕ ГРАФИК ПРЕДЕЛ ФУНКЦИИ

ПРЕДЕЛ ФУНКЦИИ ПОКАЗАТЕЛЬНАЯ ФУНКЦИЯ, ЕЕ СВОЙСТВА И ГРАФИК

ПОКАЗАТЕЛЬНАЯ ФУНКЦИЯ, ЕЕ СВОЙСТВА И ГРАФИК ФОРМУЛА НЬЮТОНА—ЛЕЙБНИЦА

ФОРМУЛА НЬЮТОНА—ЛЕЙБНИЦА В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер. Он рассчитывается как Качество = количество хороших / общее количество.

Он рассчитывается как Качество = количество хороших / общее количество.  Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.