Содержание

, — 9.2

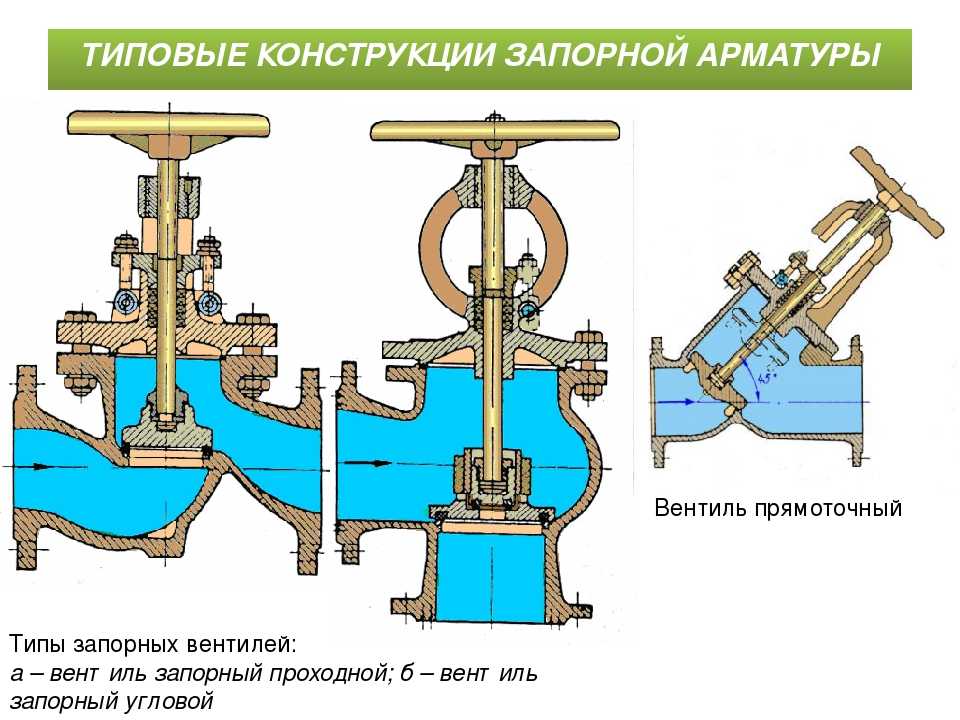

§ 9.2 Ремонт трубопроводной арматуры

Вся арматура, применяемая на химических и нефтеперерабатывающих заводах в системе технологических трубопроводов и на отдельных аппаратах, должна быть подвергнута периодической ревизии независимо от того, наблюдались ли в системе неисправности в процессе эксплуатации или она работала надежно. Многие вентили или задвижки на протяжении всего межремонтного пробега находятся в одном и том же положении (открыты или закрыты), поэтому при каждом ремонте арматуру следует “расходить”, пока маховик не начнет вращаться свободно, а шпиндель с запорным органом – подниматься и опускаться.

Арматура, подвергаемая ревизии, не снимается с трубопровода, если в этом нет необходимости. Прежде всего, проверяют легкость открывания и закрывания задвижек, вентилей и кранов. Затем разбирают крышку, извлекают маховик вместе со штоком (шпинделем) и запорным органом (клином, плашками, клапаном или пробкой) и проверяют состояние уплотняющих поверхностей. Если при эксплуатации проверяемой арматуры не были замечены пропуски, то достаточно визуального осмотра деталей и ее вновь собирают. В случае необходимости перебивают сальниковое уплотнение. Окончательная затяжка сальника производится по мере вывода трубопровода на нормальный режим.

Если при эксплуатации проверяемой арматуры не были замечены пропуски, то достаточно визуального осмотра деталей и ее вновь собирают. В случае необходимости перебивают сальниковое уплотнение. Окончательная затяжка сальника производится по мере вывода трубопровода на нормальный режим.

Требующую ремонта арматуру демонтируют, промывают и в собранном виде отправляют в мастерскую. Здесь ее разбирают и путем осмотра и замеров устанавливают дефекты. Разборка производится в следующей последовательности: сначала снимают маховик (штурвал), затем разбирают крышку, извлекают шток вместе с запорным органом. При осмотре штока и запирающих поверхностей определяют характер ремонта. Клин, плашку у задвижек и клапан у вентиля осматривают через лупу, а седла под них в корпусе арматуры (если они не видны) – с помощью зеркала или системы зеркал.

Если на уплотнительных поверхностях имеются изношенные участки и раковины глубиной до 0,5 мм, их шлифуют; износ глубиной до 0,1 мм ликвидируется притиркой.

В процессе притирки, т.е. взаимного перемещения сопрягаемых деталей (или детали) и притира (плиты или оправки), в поверхность которых вдавлен абразивный материал, детали искусственно изнашиваются.

Притиры изготавливают из мелкозернистого чугуна, их рабочая поверхность должна быть очень точной и чистой.

В качестве абразивного материала применяют наждачный, корундовый и кварцевый порошки, а также искусственные материалы (карбиды кремния и бора и др.). Большинство притирочных работ производят с помощью паст. Распространена паста ГОИ (Государственного оптического института), содержащая окись хрома (74 – 81%), стеарин (10%), расщепленный жир (5 – 10%), силикагель (1,8 – 2%) и другие составляющие. Различают грубую, среднюю и тонкую пасты. Тонкой пастой обычно завершают притирку уплотнительных поверхностей арматуры.

До начала притирки притираемые поверхности тщательно промывают бензином или керосином и насухо вытирают чистой тряпкой. Абразивный материал, смешанный с маслом, или паста, разведенная в керосине, тонким слоем наносится на поверхность детали. Затем на эту поверхность накладывается притир или сопрягаемая деталь. Притираемые детали (или деталь и притир) взаимно перемещаются и одновременно легко прижимаются друг к другу.

Затем на эту поверхность накладывается притир или сопрягаемая деталь. Притираемые детали (или деталь и притир) взаимно перемещаются и одновременно легко прижимаются друг к другу.

Движения должны быть такими, чтобы поверхности притирались равномерно на всех участках. В процессе притирки порошок или пасту несколько раз меняют, каждый раз, тщательно удаляя предыдущий слой керосином. Притирку производят вручную или на специальных притирочных машинах.

Качество притирки определяют “на карандаш” или “на краску”. Способ проверки “на карандаш” заключается в том, что на подготовленных поверхностях плашек, клина, клапана или пробки (для кранов) наносят тонкие поперечные риски. Если после сопряжения притираемых деталей и их взаимного перемещения риски везде окажутся стертыми, то считают, что достигнута хорошая притирка.

Разъединенные поверхности, покрытые многочисленными раковинами, восстановить притиркой невозможно. Такие поверхности обтачивают и шлифуют на станках.

При сильном износе поверхности клина, плашек, клапана, пробки и корпуса наплавляют для восстановления размеров и затем обрабатывают на станке. Привалочные поверхности фланцев корпуса и крышки также наплавляют и обрабатывают на станке. Сменные уплотнительные кольца в корпусе заменяют новыми.

Отличительная особенность ремонта предохранительных клапанов – тщательная проверка пружин. После разборки их промывают в керосине и осматривают. Пружины с забоинами, рисками и вмятинами на поверхности бракуются.

Отклонение опорных плоскостей от перпендикулярности к оси пружины не должно быть более 0,01 ее высоты. Пружина не должна обладать остаточной деформацией; при проверке ее трехкратно сжимают статической нагрузкой.

При ремонте каждого предохранительного клапана следует руководствоваться инструкцией, составленной для клапанов данной конструкции. Предохранительные клапаны регулируют и испытывают воздухом на специальном стенде. Клапан считается отрегулированным, если при заданном давлении он открывается, а при снижении давления закрывается с хлопком.

После ремонта арматура испытывается на прочность и плотность опрессовкой.

Монтаж запорной арматуры, шкафов управления. Как осуществить обслуживание и установку запорной арматуры

- Монтаж межфланцевых дисковых затворов АРМАТЭК на трубопровод

- Монтаж фланцевых дисковых затворов трехэксцентриковых АРМАТЭК на трубопровод

- Монтаж шиберных задвижек АРМАТЭК на трубопровод

- Монтаж шаровых кранов АРМАТЭК на трубопровод

- Монтаж затворов обратных АРМАТЭК на трубопровод

- Монтаж шланговой арматуры АРМАТЭК на трубопровод

Установка запорной арматуры «АРМАТЭК» в различных инженерных системах

Правильная установка запорной арматуры – залог бесперебойной работы трубопроводной системы

Важнейший этап строительства большинства промышленных и жилых объектов – монтаж запорной арматуры. От того, насколько правильно выполнена установка каждого элемента, зависит функциональность, надежность и долговечность всей системы трубопровода. Несмотря на кажущуюся однотипность конструкций, устройство запорной арматуры различного вида и назначения имеет принципиальные отличия, разбираться в которых должны специалисты, монтирующие и обслуживающие инженерные системы.

Несмотря на кажущуюся однотипность конструкций, устройство запорной арматуры различного вида и назначения имеет принципиальные отличия, разбираться в которых должны специалисты, монтирующие и обслуживающие инженерные системы.

АО «АРМАТЭК»: информационная поддержка клиентов

Причиной протечек и других неполадок в работе трубопроводной арматуры чаще всего становится выполненная с нарушениями технологии установка. Чтобы оградить своих заказчиков от подобных проблем, наша компания проводит бесплатное обучение их специалистов правильному монтажу трубопроводной арматуры АРМАТЭК.

К каждому комплекту оборудования прилагается руководство по эксплуатации, в котором целый раздел посвящен разъяснениям правил монтажа конкретного вида оборудования. Ознакомившись с рекомендациями производителя, заказчик будет знать, как правильно выполнить монтаж запорной арматуры.

Кроме того, руководство по эксплуатации есть в открытом доступе на сайте компании. Это означает, что заказчики смогут получить информацию заблаговременно, чтобы как следует подготовиться к предстоящим монтажным работам.

Использование арматуры «АРМАТЭК» в инженерных системах различного назначения

Монтаж системы пожаротушения в обязательном порядке выполняется в административных и офисных зданиях, в кафе и ресторанах, торговых центрах и кинотеатрах, на промышленных объектах. ЗАО «АРМАТЭК» предлагает запорно-регулирующую арматуру, занимающую важное место среди узлов и элементов таких систем.

Наша компания также производит трубопроводную арматуру, без которой было бы невозможно выполнить монтаж горячего водоснабжения. У нас можно приобрести регулирующие или запорные устройства, предназначенные для того, чтобы ограничивать или полностью перекрывать поток рабочей среды в трубопроводе.

Для контроля работы инженерных систем, в которых используется большое количество трубопроводной арматуры с электроприводами и пневмоприводами, а также в случаях, когда работа дисковых затворов построена по сложной цикличной программе, выполняется монтаж шкафов управления производства «АРМАТЭК». Управление этим видом оборудования может осуществляться с места установки или дистанционно (с пульта диспетчера).

Производство и монтаж трубопроводных систем на месте

Монтаж трубопроводных систем следует за их изготовлением и очень часто является его частью. Монтаж трубы можно выполнить двумя основными способами или их комбинациями.

- Изготовление и установка на месте

- Изготовление в цехе и монтаж на месте

Некоторые подрядчики предпочитают делать большую часть, если не все производство в мастерской, другие предпочитают установку на месте, в то время как третьи достаточно гибки, чтобы использовать лучшее из обоих методов.

Изготовление и установка на месте – это именно то, что имеется в виду. Труба изготавливается на месте либо непосредственно на месте монтажа, либо во временном помещении в полевых условиях.

Целый ряд факторов будет определять, выгодно ли производить трубы на месте.

Тип проекта, размер и объем проекта, размер и материал трубы, доступность оборудования, обработка поверхности после изготовления, погодные условия, доступность квалифицированного персонала, времени, доступного для выполнения работы, и т. д.

д.

Преимущества изготовления на месте

- На объект необходимо доставлять только сырье (трубы, фитинги, клапаны и т. д.). Это намного проще в обращении и хранении, чем многоплоскостные конфигурации сборных труб.

- Нет необходимости тратить время на тщательную установку, привязку и подкладывание предварительно изготовленных *катушек для транспортировки на место работы.

- Снижение риска повреждения деталей катушки.

- Более эффективная возможность обхода неожиданных препятствий (конструкционная сталь, воздуховод, кабельный лоток и т. д.)

- «Изготовление по мере установки» снижает риск переделок, предполагаемый при предварительном изготовлении катушек, или затраты, связанные с проверкой на месте перед заводским изготовлением.

- Прокладка трубы на месте установки через множество недостаточно задокументированных местоположений существующих труб и оборудования в рамках проекта модернизации довольно часто оказывается более эффективной, чем попытка изготовить трубу заводским способом на основе предположений о размерах.

Недостатки полевого изготовления

- Погода, пожалуй, самый большой сдерживающий фактор. Если строящийся объект не огражден, то необходимо обеспечить защиту от непогоды.

- Когда сварка должна выполняться в условиях, не контролируемых окружающей средой, потребуется предварительный нагрев, если температура окружающей среды (не температура поверхности металла) составляет 0°F или ниже.

- На новом объекте, в отличие от необходимости прокладки трубопровода через массив неудачно расположенных существующих труб и оборудования, изготовление труб, сваренных встык, на месте не так эффективно и рентабельно, как изготовление в цеху.

- Опасения по поводу безопасности и эффективности при работе на объекте во время его эксплуатации перед капитальным ремонтом или перед началом предварительных работ по расширению завода.

Как правило, резьбовые, сварные внахлест, канавки и другие запатентованные соединения, не требующие сварки встык, изготавливаются и устанавливаются на месте. Сварка встык малых (отверстия) NPS 1,1/2 и меньше очень часто изготавливается и устанавливается на месте из-за дополнительного риска повреждения во время транспортировки в предварительно изготовленном виде из цеха на площадку.

Сварка встык малых (отверстия) NPS 1,1/2 и меньше очень часто изготавливается и устанавливается на месте из-за дополнительного риска повреждения во время транспортировки в предварительно изготовленном виде из цеха на площадку.

Трубопрокатный станок на полевом производстве

Изображение..www.ljwelding.com

Действующее (действующее) или новое производственное предприятие.

Очень важным аспектом является то, где должна быть выполнена работа. На существующем (действующем) или новом производственном предприятии?

При строительстве нового завода работа в целом может выполняться так же, как, например, в производственном цеху. Установка и выполнение монтажных сварных швов не требуют специального разрешения. Для перевозки, например, вилочным погрузчиком и подъема краном не требуется специальных разрешений и т. д.

На действующем заводе условия совершенно другие, чем при строительстве нового завода.

В общем, для всех видов деятельности необходимо разрешение на работу. Для работ с открытым огнем (сварка, резка и т.д.), а также для двигателей внутреннего сгорания требуются так называемые Hot-Permits.

Подрядчик часто не может определить, когда можно выполнить запланированную задачу, потому что это зависит от операторов предприятия, которые должны или не должны давать разрешение на конкретную работу.

Короче говоря, на действующем заводе присутствуют высокие риски, и подрядчик, вероятно, может выполнять запланированные задачи не всегда в соответствии с его планированием.

Цеховое изготовление и установка

Цеховое изготовление, вообще говоря, любая труба, фитинги и компоненты, которые собираются путем сварки в узлы катушки на предприятии изготовителя. Затем катушки маркируются идентификатором и транспортируются на место работы для установки.

Для каждого элемента катушки требуется собственный идентификатор, нанесенный на сам элемент каким-либо образом, который позволит легко узнать, где находится его пункт назначения на объекте и/или где он находится в системе труб с несколькими катушками. Это позволит установщику эффективно подготовить изделие к установке.

Это позволит установщику эффективно подготовить изделие к установке.

В рамках процесса разработки секций катушки необходимо обозначить места сварки соединений. Это сварные соединения, которые соединяют сборные катушки. При этом проектировщик или изготовитель идентифицирует два разных типа сварных соединений.

Один из них — монтажная сварка (FW), а другой — монтажная сварка с закрытием (FCW). FW указывает на соединение, в котором конец сегмента трубы подготовлен для установки монтажником на место и приваривания к соединительному соединению без дополнительной модификации в полевых условиях. Это означает, что отрезок трубы, который соединяется с другим в полевых условиях, отрезается точно по длине, а конец подготавливается в цеху для сварки.

FCW предоставляет установщику дополнительную длину трубы, обычно на 100–150 мм длиннее, чем указано на проектных чертежах, чтобы обеспечить возможность регулировки на месте. Что необходимо учитывать и что вызывает необходимость в FCW, — это фактическое место установки как стационарного оборудования, к которому могут подключаться узлы труб, так и фактическое место установки самого узла труб. Скорее всего, все оборудование и трубопроводы не будут установлены точно там, где указано на проектных чертежах.

Скорее всего, все оборудование и трубопроводы не будут установлены точно там, где указано на проектных чертежах.

Размерное расположение элементов оборудования, указанное на проектных чертежах, не является конечным местоположением, это просто предполагаемые местоположения, как и чертежи строительной стали, трубных опор и других. Каким фактором при установке трубы заводского изготовления является фактическое расположение штуцера оборудования, к которому она будет присоединена, по отношению к месту установки трубы.

При подсоединении к оборудованию имеется наращивание или наложение допусков, которые эффективно помещают фактическое или окончательное положение сопла в некоторую точку в геометрии xyz трехмерного пространства, кроме той, где проектный чертеж указывает. Стек допусков исходит из следующего..

- Производственные допуски при формовании материала, расположении сопла и опоры сосуда.

- Фактическое место установки судна.

- Установка тензодатчика (если применимо).

- Фактическое место спуска монтажной трубы.

Чтобы допустить эти неизбежные отклонения между чертежными размерами, используемыми для изготовления сосуда, установки сосуда и установки узла трубы, и фактическим установленным расположением точек соединения, на месте установки будет установлена одна или две закрывающие детали. требуется для этой окончательной корректировки.

Деталь монтажного закрытия представляет собой обозначенный участок сборки трубы, на котором указан монтажный сварной шов. Участок с замыкающим сварным швом должен иметь длину, необходимую для согласования с указанной на чертеже конструкции, плюс дополнительные 100–150 мм (более или менее в зависимости от уровня комфорта изготовителя при размещении оборудования). Это позволяет оператору принять окончательное решение о регулировке при подключении к стационарному оборудованию.

Полевая установка трубных катушек

Окружающая среда

Окружающая среда является важным фактором только в том случае, если работа должна выполняться на открытом воздухе или в другой внешней установке (резервуарная база, трубопровод, трубопроводная эстакада или дворовая обвязка и т. д.). Работа на открытом воздухе потребует защиты от непогоды (дождя, снега, ветра, холода и т. д.). Дополнительно может потребоваться работа на возвышенностях на строительных лесах и т.п. Все это может иметь потенциальное влияние на безопасность и эффективность.

д.). Работа на открытом воздухе потребует защиты от непогоды (дождя, снега, ветра, холода и т. д.). Дополнительно может потребоваться работа на возвышенностях на строительных лесах и т.п. Все это может иметь потенциальное влияние на безопасность и эффективность.

Установка эстакады для труб состоит в основном из прямых участков трубы и не обязательно требует предварительной подготовки. То есть, если он не изготовлен заранее в виде модульных блоков на салазках. В зависимости от проекта может оказаться рентабельным на общей стратегической основе модульность трубной эстакады, стали и всего прочего.

Большим преимуществом цехового производства является контролируемая среда, в которой оно осуществляется. Это включает в себя аспект контроля качества, лучшее оборудование (вообще говоря), рутинную методологию того, как часть работы проходит через цех, и лучший контроль с помощью разработанной процедуры необходимой документации.

Ассортимент материалов и размеров труб

Изготовленные в заводских условиях катушки необходимо транспортировать на место проведения работ. Это требует обработки. Обработка и транспортировка труб малого диаметра и/или катушек с тонкостенными трубками может привести к повреждению этих катушек.

Это требует обработки. Обработка и транспортировка труб малого диаметра и/или катушек с тонкостенными трубками может привести к повреждению этих катушек.

Если вы производите все подряд, а расстояние от цеха до строительной площадки составляет всего лишь другой конец города, риск повреждения трубных катушек малого диаметра намного меньше, чем если бы их приходилось перевозить на полпути через США, Европу или Азию. Или даже через океан.

При транспортировке катушек на большие расстояния, если не будет уделено должного внимания и внимания уменьшению груза катушек, транспортировка сварных встык трубных катушек NPS 1,1/2 и меньше может оказаться невыгодной. Может оказаться более практичным изготовление этих размеров на месте, если только вы не занимаетесь изготовлением гигиенических или полупроводниковых труб. Эти типы систем требуют гораздо большего контроля и более чистого производства. Это означает, что для изготовления труб потребуется чистая производственная площадка на площадке, или же трубу необходимо будет изготавливать на удаленном, лучше контролируемом цехе.

Нефтеперерабатывающие и нефтехимические проекты, как правило, представляют собой проекты под открытым небом, в которых изготовление и установка труб на месте подвергаются воздействию элементов. В то время как чистая сборка не является требованием для таких типов проектов, эффективность и, прежде всего, безопасность, как и для любого типа проекта. Из-за этого имеет смысл максимально использовать цеховое производство.

Изготовление трубных катушек в лучше контролируемых цеховых условиях обеспечит повышенную эффективность и более безопасные рабочие условия в час по сравнению с тем, что вы обычно найдете в полевых условиях. Это приводит к меньшему количеству аварий.

| Частичные ссылки .. Журнал Chemical Engineering, WM (Bill) Huitt |

Установка фитингов для трубопроводов водорода | Allied Flow Specialists Inc.

Allied Flow Specialists Inc. специализируется на установке фитингов водородных трубопроводов.

Врезка в горячем режиме — это способ постоянного добавления выхода в существующую систему без прерывания работы.

Существенным преимуществом установки фитингов для водородных трубопроводов является то, что они позволяют трубе продолжать работу даже во время добавления или ремонта. Это экономит деньги, безопаснее, чем отключение вашей системы, и лучше для окружающей среды.

Процедуры установки и безопасность наших фитингов для водородных трубопроводов соответствуют самым высоким стандартам в отрасли.

В связи с тем, что большинство жидкостей являются опасными, вам следует работать только со специалистами по установке фитингов для водородных трубопроводов. Наши специалисты сертифицированы, имеют государственную лицензию и обучены работе с ацетонитрилом, ацетиленом, кислотой, бутадиеном, каракарбом, едким натром, хлоридом, хлором, горючими газами, сжатым воздухом, этиленом, этиленоксидом, горючими газами, горючими жидкостями, паром высокого давления, гидравлическими нефть, сероводород, плавиковая кислота, водород, метан, природный газ, кислород, перекись, пропен, пропеноксид, соединения серы, серная кислота и другие токсичные или опасные вещества.

Свяжитесь с нами сейчас, чтобы получить предложение по установке фитингов для водородных трубопроводов!

Определение горячей врезки: Использование машины для нагнетания отверстий в существующей трубе, что позволяет соединить новую трубу с исходной трубой.

Технологический процесс

Монтаж фитингов трубопроводов водорода позволяет производить ремонт труб или добавлять новые трубы к исходным без прерывания текущего обслуживания. В первую очередь необходимо измерить наружный диаметр трубы, а также рабочее давление. Затем с трубы снимают покрытие и очищают саму трубу.

Чтобы обеспечить качественную установку фитингов для водородных трубопроводов, мы обеспечиваем правильное выравнивание приварного фитинга на трубе, а затем снова проверяем его. Важно, чтобы обе стороны фитинга были надежно закреплены и не двигались. Для заполнения скоса требуется три раза.

После завершения сварки фитинг охлаждается в течение примерно 15 минут, после чего будет установлен соответствующий клапан. Прежде чем установить какое-либо оборудование для установки фитингов для водородных трубопроводов, сама труба испытывается под давлением с водой и мылом, чтобы убедиться в отсутствии утечек. После того, как об этом позаботятся, установка фитингов водородного трубопровода будет завершена, и еще одно испытание под давлением снова проверит наличие утечек.

Прежде чем установить какое-либо оборудование для установки фитингов для водородных трубопроводов, сама труба испытывается под давлением с водой и мылом, чтобы убедиться в отсутствии утечек. После того, как об этом позаботятся, установка фитингов водородного трубопровода будет завершена, и еще одно испытание под давлением снова проверит наличие утечек.

В случае линии природного газа на входе и выходе трубы устанавливается продувка азотом (вкл./выкл.). Таким образом, во время установки фитингов трубопровода водорода содержимое остается внутри трубы, а после завершения монтажа фитингов трубопровода водорода отрезанная часть трубы удаляется, а клапан закрывается.

Пожарная безопасность и защита

Перед установкой каких-либо фитингов водородных трубопроводов на газопроводах устанавливаются новые уплотнительные кольца, чтобы убедиться, что труба герметична. Allied Flow Specialists также рекомендует закрывать все клапаны во время процедуры. Средства пожарной безопасности должны быть предоставлены заказчиком.

Нашими услугами пользуются коммерческие здания, промышленные предприятия, электростанции, школы, водоочистные сооружения, высотные здания, больницы, аэропорты, отели и многое другое.

Области применения для установки фитингов водородных трубопроводов включают линии охлажденной воды, линии бытовой воды, линии конденсатора, гидравлические линии, линии котловой воды, линии отопления и спринклерные линии, а также все типы линий для опасных материалов.

Материалы для монтажа фитингов водородных трубопроводов включают медь, углеродистую сталь, нержавеющую сталь, чугун, трубы с покрытием или облицовкой, алюминиевые сплавы, никелевые сплавы и пластмассы.

С 1997 года мы обеспечиваем установку фитингов для водородных трубопроводов в Даллас-Форт-Уэрт (DFW), Хьюстоне, Сан-Антонио, Остине и других районах Техаса. Мы также обслуживаем Оклахому, Луизиану, Нью-Мексико, Колорадо, и для правильной работы мы поедем в любую точку США.

Свяжитесь с нами сейчас, чтобы получить консультацию по установке фитингов для водородных трубопроводов.