Содержание

Монтаж холодильного оборудования и установок

Главная >

Холодильное оборудование >

Монтаж холодильного оборудования

Монтаж холодильного оборудования представляет собой сложный комплекс мероприятий по установке, проверке, наладке и запуску. От того, насколько грамотно будут проведены работы, зависит срок эксплуатации оборудования и безопасность пользователей. Экономить на установке крайне нежелательно.

Монтаж холодильного оборудования должны осуществлять профессионалы. В нашей компании работают первоклассные специалисты с многолетним опытом в сфере установки, запуска, ремонта, сервисного обслуживания. Мы не пользуемся услугами других компаний. Все работы проводим самостоятельно с использованием современных технологий и инструментов.

Монтаж холодильного оборудования будет завершён точно в срок в соответствии с установленными правилами и стандартами.

Основные этапы установки

Монтаж холодильного оборудования состоит из следующих этапов в следующей последовательности:

-

выезд специалиста -

создание монтажного плана -

подбор расходных материалов -

монтаж -

пуско-наладочные работы -

подписание акта выполненных работ

Теперь мы расскажем о каждом этапе подробнее.

Монтаж холодильного оборудования начинается с тщательного осмотра места установки. Специалисты смотрят на планировку и другие конструктивные особенности. Затем создаётся индивидуальный план работ. Он согласуется с заказчиком.

Монтаж холодильного оборудования назначается на следующий день или через несколько дней. Длительность зависит от сложности работ.

Существуют разные способы установки. К примеру, систему вентиляции можно монтировать сразу или после предварительной сборки. Те же условия действуют и для холодильного оборудования. Как правило, сборные конструкции устанавливают в офисе или жилых помещениях.

К примеру, систему вентиляции можно монтировать сразу или после предварительной сборки. Те же условия действуют и для холодильного оборудования. Как правило, сборные конструкции устанавливают в офисе или жилых помещениях.

Монтаж промышленного холодильного оборудования требует особого внимания. Ведь от качества зависит не только производительность, но и жизни людей. Всё оборудование досконально проверяется и тестируется.

Монтаж бытового холодильного оборудования не менее сложный процесс. Специалисты «Логотек» успешно справляются и со всеми видами установочных работ. После монтажа холодильное оборудование необходимо проверить. Для начала рекомендуем вам оценить внешний вид. На корпусе не должно быть никаких повреждений. Иначе монтаж холодильной техники и оборудования придётся переделывать. Откройте и закройте установку. Не должно возникать препятствий и неудобств. Далее следует запустить технику. Специалисты проверят, как работают части системы.

Если монтаж холодильных устройств и оборудования был осуществлён по всем правилам, реальные показатели будут соответствовать заявленным. Конечно, многое зависит от марки. Мы устанавливаем технику мировых производителей.

Конечно, многое зависит от марки. Мы устанавливаем технику мировых производителей.

Кроме монтажных работ специалисты «Логотек» помогут решить любую проблему, связанную с ремонтом, эксплуатацией холодильного и климатического оборудования.

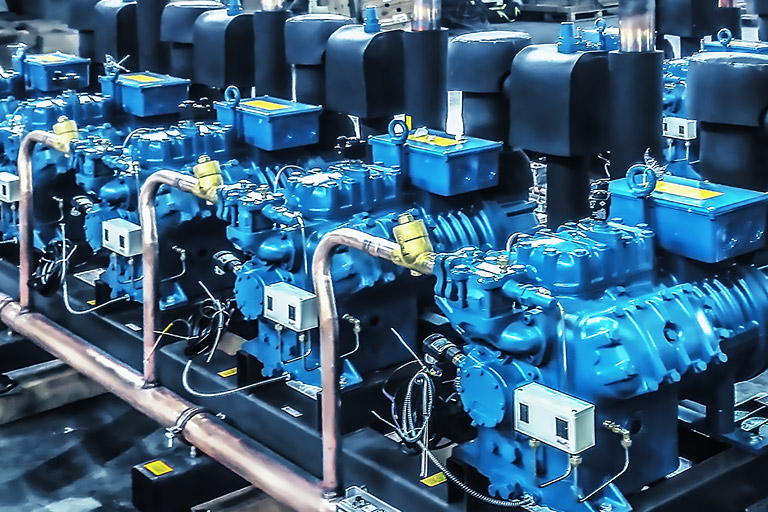

Установщики «Логотек-Сервис» проведут монтаж:

-

холодильного оборудования -

холодильных камер -

фреоновых магистралей и холодильных централей -

тепловых насосов

Как осуществляется установка холодильного оборудования?

Установка торгового холодильного оборудования проводится поэтапно и включает комплекс мероприятий, связанных с пуском и наладкой техники. Монтажные работы проводятся по смешанной, хозяйственной или подрядной системе.

Порядок монтажа промышленных холодильных установок

Сначала для моноблока формируется фундамент, не связанный с основанием стен зданий и колонн. Затем устанавливается электрический мотор и компрессор, после того, как застынет фундамент, на котором делают насечки, позволяющей разрушить цементную плёнку для улучшения последующего схватывания. Пакеты клиньев и подкладок ставят рядом с фундаментными болтами.

Пакеты клиньев и подкладок ставят рядом с фундаментными болтами.

Проводя монтаж холодильных камер , элементы с высоким содержанием хладагента, устанавливают за пределами машинного отделения. Относят к их числу:

- маслоотделители;

- конденсаторы;

- линейные ресиверы.

Предусматривают металлический барьер, оснащённый запираемым входом, ограждающий эти элементы.

Установка насосов, перекачивающих хладагент, и воду осуществляется на чугунных плитах, которые иногда заменяют стальными рамами. Монтаж проводится на фундаменте из бетона, который по весу должен превышать массу двигателя и насоса в 5 раз. Осуществляется монтаж арматуры и трубопроводной системы без отклонений от горизонтальной оси или гарантированного уклона.

После того, как техника установлена, выполняется её техническое освидетельствование, которое заключается в проведении нескольких мероприятий:

- внутренний осмотр;

- пневматические испытания;

- проверка прочности.

Холодильная установка заполняется хладагентом, который выбирается с учётом температуры кипения в условиях испарителя.

Где купить холодильное оборудование в Ростове-на-Дону

Быстро и по выгодной цене купить шкафы, панели, холодильники можно в нашем магазине морозильных камер https://www.frostel-ug.ru/ , предлагающем большой выбор товара в Ростове-на-Дону. Компанией осуществляется продажа и доставка современной бытовой техники, ассортимент которой, вместе с описанием и характеристиками можно изучить в каталоге дилера. Можно сравнивать функционал, делая выбор в пользу более прогрессивных моделей, предлагаемых на сайте поставщика. Фирмой предоставляется широкий перечень дополнительных услуг, позволяющих купить технику для дома без неудобств.

Правила монтажа холодильных установок

Выполняя монтаж холодильных установок, выполняется с учётом ряда требований:

- установка измерительных контрольных приборов, таких как термометры, системы определения уровня хладагента, предохранительные клапаны;

- трубопровод устанавливается с нагнетательными линиями, уклон которых не превышает 2% в направлении конденсатора и уклонов всасывающих линий в направлении 0.

5% в направлении испарителя;

5% в направлении испарителя; - проведение пневматических, гидравлических испытаний с проведением регистрации после процедуры технического освидетельствования;

- установка конденсаторов сопровождается сборкой фланцевых соединений с помощью клингеритовых прокладок, подвергающихся смазке мастикой.

Соблюдение правил установки, служит залогом последующей успешной эксплуатации техники.

Перейти к списку новостей

Info-607: Процедуры установки и запуска холодильной системы и эффективность оборудования переменного тока

Армин Радд

Дата вступления в силу

Текст

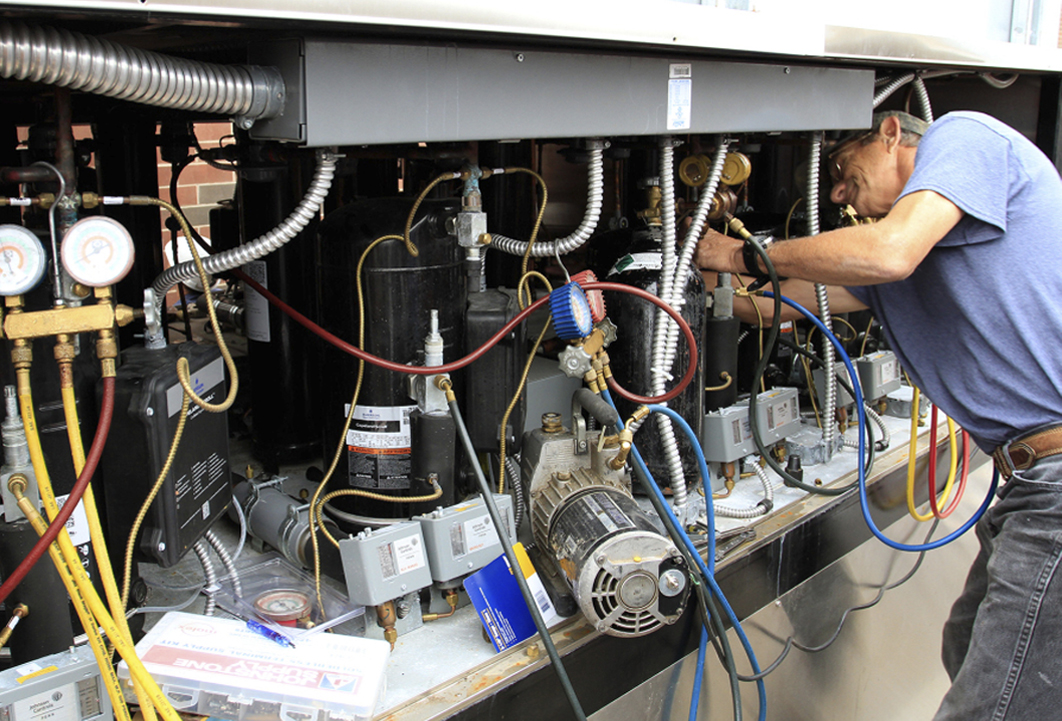

Производительность системы охлаждения будет оцениваться и подтверждаться с помощью серии измерений, включая расход воздуха, давление, температуру, уровень влажности и мощность. рисовать. Чтобы обеспечить наилучший возможный старт, необходимо выполнить следующие процедуры (или эквивалентные) для установки линейного набора и запуска системы:

Комплект медных трубопроводов для хладагента не следует оставлять на открытом воздухе для сбора загрязняющих веществ.

Он должен быть закрыт и заполнен сухим азотом.

Он должен быть закрыт и заполнен сухим азотом.Убедитесь, что в жидкостной линии установлен фильтр/осушитель (устанавливается на заводе или на месте). Используйте двунаправленные блоки для тепловых насосов.

Используя серебряно-фосфорно-медный сплав с содержанием серебра от 5% до 15%, припаяйте трубопровод хладагента к внутреннему и наружному блокам, пропуская азот по трубопроводам, чтобы исключить накопление нагара на внутренней стороне соединений, которые могут загрязняют хладагент и засоряют дозирующее устройство. (Для этого удалите сердечники клапана Шредера и подсоедините баллон с азотом к одному клапану и установите регулятор давления примерно на 2 фунта на кв. дюйм. Небольшое количество азота будет вытекать из другого клапана Шредера.)

После пайки комплекта трубопроводов к внутреннему и наружному блокам визуально проверьте качество соединений (помогает зеркало), затем установите на место сердечники клапана Шредера и создайте давление в трубопроводе и змеевике испарителя от 125 до 150 фунтов на кв.

сухой азот. Проверьте на наличие утечек.

сухой азот. Проверьте на наличие утечек.Подсоедините манометры коллектора, микронный манометр и вакуумный насос. Выпустите заряд азота и начните вакуумирование. Для более быстрой откачки оставьте газобалластный клапан на двухступенчатом насосе открытым, пока не достигнете 1000 микрон, затем закройте его.

Вакуумируйте линии хладагента и змеевик испарителя до 300 микрон или ниже (требуются микрометр и двухступенчатый вакуумный насос). Это должно занять около 15 минут для незагрязненной системы. Закройте вентиль и выключите вакуумный насос и подождите не менее 10 минут, чтобы убедиться, что показания микрометра не превысят 700 микрон. Если это так, перезапустите вакуумный насос и откачивайте воздух еще на 15 минут. Повторяйте этот процесс до тех пор, пока он не завершится успешно, убедившись в отсутствии утечек и удалении всей влаги и неконденсируемых частиц.

При откачанной системе, если фактическая длина трубопровода больше, чем длина по умолчанию, для которой производитель предварительно заправил конденсатор, добавьте хладагент по весу, чтобы учесть фактическую длину трубопровода.

Изготовитель указывает вес хладагента на фут трубопровода для различных диаметров труб, и для несоответствующего размера змеевика испарителя следует использовать спецификацию производителя. Конденсаторный блок поставляется предварительно заряженным для заданной длины линии (обычно от 15 до 25 футов). Легче всего измерить и задокументировать длину набора линий на черновом этапе. Один из способов сделать это – измерить длину отходов катушки стандартного размера. Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции.

Изготовитель указывает вес хладагента на фут трубопровода для различных диаметров труб, и для несоответствующего размера змеевика испарителя следует использовать спецификацию производителя. Конденсаторный блок поставляется предварительно заряженным для заданной длины линии (обычно от 15 до 25 футов). Легче всего измерить и задокументировать длину набора линий на черновом этапе. Один из способов сделать это – измерить длину отходов катушки стандартного размера. Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции.Выпустите заправленный хладагент из блока конденсатора в трубопровод и змеевик испарителя.

Если установленная длина линии хладагента меньше, чем длина по умолчанию, для которой производитель предварительно заправил конденсатор, вычтите количество хладагента по весу, чтобы учесть фактическую длину установленной линии в соответствии со спецификацией производителя.

Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции.

Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции.Проверьте фильтр(ы) возвратного воздуха. Если он новый, перейдите к шагу 11, если он загрязнен (падение давления > 25 Па), замените его новым фильтром. Если новый фильтр недоступен, удалите грязный фильтр для проверки работы системы.

Запустите систему и поработайте не менее 15 минут. Если внутренние и наружные условия окружающей среды благоприятны, проверьте надлежащий перегрев для систем с капиллярными трубками и аккураторами и проверьте надлежащее переохлаждение для систем ТРВ (терморасширительных клапанов). При необходимости отрегулируйте заправку хладагента.

Проверьте правильность падения температуры на змеевике испарителя. Проверьте статическое давление в подающей и возвратной камерах. При необходимости устраните любые проблемы с воздушным потоком.

В соответствии с лучшими доступными инженерными данными потеря производительности при использовании дозирующего устройства с терморегулирующим клапаном (ТРВ) составляет около 5 %, если заправка хладагентом снижена на плюс или минус 20 %. Потеря производительности при использовании стационарного дозирующего устройства (капиллярная трубка, поршень или аккумулятор) составляет от 15 до 20 %, если заправка хладагентом снижена на плюс-минус 20 %. Таким образом, системы TXV являются лучшими, однако, следуя описанной выше процедуре установки, заряд хладагента должен быть в пределах примерно 5% каждый раз, ограничивая потерю производительности примерно до 5%.

Потеря производительности при использовании стационарного дозирующего устройства (капиллярная трубка, поршень или аккумулятор) составляет от 15 до 20 %, если заправка хладагентом снижена на плюс-минус 20 %. Таким образом, системы TXV являются лучшими, однако, следуя описанной выше процедуре установки, заряд хладагента должен быть в пределах примерно 5% каждый раз, ограничивая потерю производительности примерно до 5%.

Дополнительные ресурсы:

«Просто факты», Thermal Engineering Company, Толедо, Огайо

«Основы осушки системы хладагента», Robinair Manufacturing Corp., Montpelier, OH

- 18 0 Influence влияния расширительного устройства на рабочие характеристики системы кондиционирования воздуха в различных условиях зарядки», Фарзад и О’Нил, ASHRAE Transactions 1993, т. 99, часть. 1.

«Пайка и пайка медных труб», Ассоциация развития меди, Inc.

«Заправка хладагентом в сплит-системе и измерение расхода воздуха», Энергетическая комиссия Калифорнии, Отчет подрядчика, № P 400-01-014, http://www.

energy.ca.gov/reports.

energy.ca.gov/reports.

Руководство по установке компрессорно-конденсаторных агрегатов

Роберт Торнтон

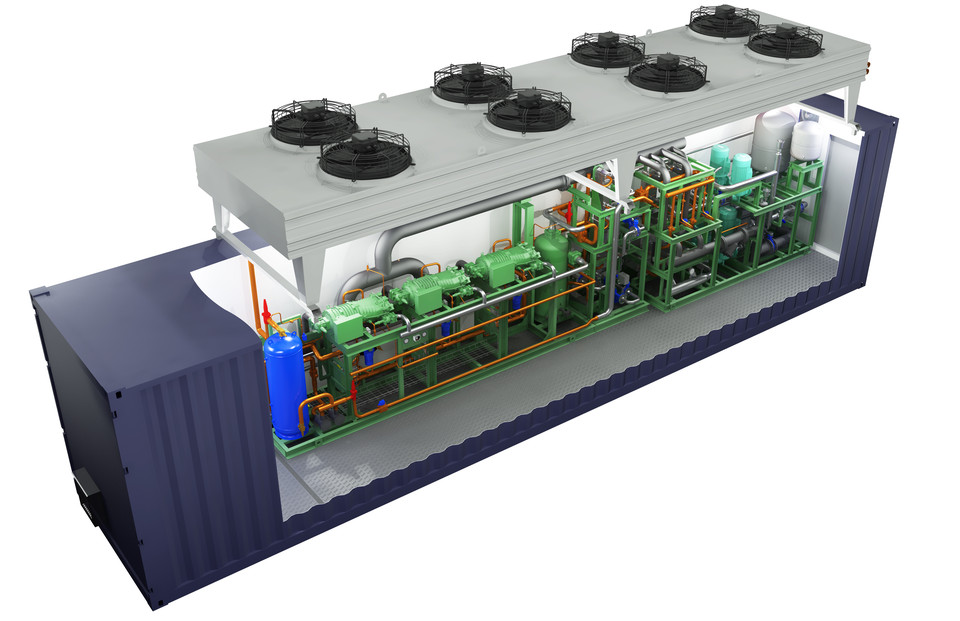

Когда дело доходит до установки компрессорно-конденсаторного агрегата, предварительное планирование и подготовительные работы могут помочь упростить процесс. Изучив общую компоновку оборудования и конкретную систему охлаждения, можно значительно сократить рабочее время и гарантировать правильную установку.

Существует множество компонентов, которые следует учитывать при установке конденсатора по сравнению с установкой испарителя. Эти компоненты обладают многими преимуществами в зависимости от области применения и могут защищать компрессор, обеспечивать регулирование производительности при различных нагрузках, направлять горячий газ на рекуперацию тепла, обеспечивать оттаивание воздушных, электрических испарителей или испарителей горячего газа, обеспечивать надлежащее масло в компрессоре. картера, предлагают быструю проверку уровня хладагента и многие другие функции. К счастью, фактическая установка конденсаторного блока намного проще, чем испарителя, поскольку нет необходимости подвешивать его к потолку или стене. Помня об этих факторах, вот 10 советов по успешной установке компрессорно-конденсаторного агрегата:

К счастью, фактическая установка конденсаторного блока намного проще, чем испарителя, поскольку нет необходимости подвешивать его к потолку или стене. Помня об этих факторах, вот 10 советов по успешной установке компрессорно-конденсаторного агрегата:

1. Перед установкой блока убедитесь, что модель, напряжение, фаза и тип хладагента указаны правильно. Производительность конденсатора должна соответствовать применению испарителя, а хладагент должен быть таким же, как испаритель и его компоненты. Обратитесь к руководству по установке за полезными советами во время процесса установки и запуска, такими как монтаж, трубопроводы, электропроводка, зарядка и т. д.

2. Выберите место , в котором устройство можно легко обслуживать и которое достаточно прочно, чтобы выдержать вес. Убедитесь, что размещение не позволяет выпускному воздуху из другого блока втягиваться во впускное отверстие конденсатора. После установки устройства выбросьте все транспортировочные материалы. Транспортировочные материалы никогда не должны использоваться для монтажа. Вместо этого используйте стальной каркас или обработанную древесину и обязательно выровняйте устройство. Всегда закрепляйте устройство, чтобы предотвратить его смещение во время работы, так как смещение может привести к разрыву трубопровода.

Транспортировочные материалы никогда не должны использоваться для монтажа. Вместо этого используйте стальной каркас или обработанную древесину и обязательно выровняйте устройство. Всегда закрепляйте устройство, чтобы предотвратить его смещение во время работы, так как смещение может привести к разрыву трубопровода.

3. Осмотрите и затяните все электрические соединения, гайки, болты и крепежные детали, которые удерживают на месте основные компоненты, такие как двигатели вентиляторов и лопасти, компрессоры, ресиверы, аккумуляторы, маслоотделители, фильтры и любые хомуты трубопроводов, поскольку они могут разойтись при пересылке. Общая проверка целостности блока после доставки является обязательной. Возможно, потребуется ослабить монтажные ножки компрессора, чтобы они могли свободно двигаться на пружинах. Не все компрессоры имеют эту опцию.

4. Правильная прокладка трубопровода агрегата для обеспечения хорошего возврата масла и низкого перепада давления без каких-либо ограничений имеет первостепенное значение. Используйте таблицу размеров линии, чтобы принять во внимание длину линии и пропускную способность. Выходные соединения не всегда имеют правильный размер для каждого приложения. Кроме того, обязательно используйте полностью обезвоженные медные трубки — предпочтительнее тип «L» или тип «K». Следует соблюдать надлежащие методы прокладки трубопроводов, при этом во время пайки всегда должна быть пропущена линия инертного газа, чтобы предотвратить накипь и окисление. Убедитесь, что ловушки типа «P» размещены в нижней части всех всасывающих стояков, а все линии имеют наклон в направлении потока (рекомендуется 1/4 дюйма на 10 футов). Если используется мягкая медь, никогда не оставляйте излишки меди в змеевике, так как это может привести к масляной ловушке. Никогда не позволяйте меди «провисать», так как это также может привести к масляной ловушке. При подключении агрегата старайтесь изолировать компрессор, компоненты и осушители. Убедитесь, что труба правильно закреплена. Чем меньше размер трубы, тем больше требуется поддержки.

Используйте таблицу размеров линии, чтобы принять во внимание длину линии и пропускную способность. Выходные соединения не всегда имеют правильный размер для каждого приложения. Кроме того, обязательно используйте полностью обезвоженные медные трубки — предпочтительнее тип «L» или тип «K». Следует соблюдать надлежащие методы прокладки трубопроводов, при этом во время пайки всегда должна быть пропущена линия инертного газа, чтобы предотвратить накипь и окисление. Убедитесь, что ловушки типа «P» размещены в нижней части всех всасывающих стояков, а все линии имеют наклон в направлении потока (рекомендуется 1/4 дюйма на 10 футов). Если используется мягкая медь, никогда не оставляйте излишки меди в змеевике, так как это может привести к масляной ловушке. Никогда не позволяйте меди «провисать», так как это также может привести к масляной ловушке. При подключении агрегата старайтесь изолировать компрессор, компоненты и осушители. Убедитесь, что труба правильно закреплена. Чем меньше размер трубы, тем больше требуется поддержки. Основная цель поддержки — предотвратить вибрацию и провисание, которые могут привести к поломке. После запуска системы может потребоваться установка дополнительных опор, если ощущается вибрация.

Основная цель поддержки — предотвратить вибрацию и провисание, которые могут привести к поломке. После запуска системы может потребоваться установка дополнительных опор, если ощущается вибрация.

5. Всегда проверяйте блок на наличие утечек перед изоляцией, чтобы можно было легко увидеть все стыки и соединения. Откройте все сервисные клапаны и создайте давление в системе до 150 psi с помощью сухого азота и небольшого количества хладагента. Обязательно дайте устройству постоять некоторое время, чтобы увидеть, появляются ли какие-либо утечки. Электронный течеискатель и мыльные пузыри могут использоваться для подтверждения того, что утечка привела к падению давления.

6. Изолируйте все трубопроводы. Всасывающие линии нуждаются в изоляции, чтобы предотвратить чрезмерный перегрев, капание конденсата и чрезмерное образование льда. Жидкостная линия, подвергаясь воздействию различных температур, может изменять температуру жидкости, что влияет на работу расширительного клапана и форсунки, а также может предотвратить выброс газа на терморасширительном клапане.

7. Сэкономьте время , запустив эвакуацию перед подключением системы. Для этого слейте из системы сухую азотную смесь. Небольшое количество хладагента, использованного для проверки на утечку, допускается выпустить. Подсоедините заправочные шланги к стороне высокого и низкого давления и запустите вакуумный насос. Предпочтителен вакуум 500 микрон. Если используются соленоиды ручного подъема штока, самое время открыть их. Если используются стандартные соленоиды, может потребоваться дополнительная откачка, когда устройство включено, чтобы позволить соленоидам открыться. Если вакуум нарушается во время вакуумирования для продувки хладагентом, этот продувочный хладагент необходимо утилизировать.

8. На табличке с серийным номером, электрической схеме и руководстве по установке , которые поставляются с устройством, содержится вся информация о проводке и защите цепи. Местные коды могут отличаться, поэтому ознакомьтесь с вашим местным кодом. Некоторые коды включают: MCA (минимальная сила тока в цепи) (используется для определения размера проводов и токоведущих компонентов) и MOPD (устройство максимальной защиты от перегрузки по току) — размер автоматического выключателя или предохранителя.

Некоторые коды включают: MCA (минимальная сила тока в цепи) (используется для определения размера проводов и токоведущих компонентов) и MOPD (устройство максимальной защиты от перегрузки по току) — размер автоматического выключателя или предохранителя.

Существует множество типов систем, для которых требуются разные диаграммы. Чтобы узнать, какую схему использовать, ознакомьтесь с оборудованием, его применением и типом разморозки. Всегда используйте медные проводники и заземляйте устройство.

9. Заправьте хладагент , предназначенный для вашей системы. Убедитесь, что все компоненты соответствуют типу хладагента. Всегда маркируйте систему типом используемого хладагента. Если в вашей системе используется клапан регулировки давления напора, система должна быть заправлена на 90 % вместимости ресивера плюс любой дополнительный хладагент, необходимый для жидкостной линии длиной более 25 футов. вакуум. Если полная зарядка не может быть проведена таким образом, завершите зарядку через нижнюю сторону. Наконец, всегда помещайте жидкий осушитель в линию зарядки.

Наконец, всегда помещайте жидкий осушитель в линию зарядки.

10. Перед подачей питания подключите датчики хладагента и амперметр. Убедитесь, что уровень масла составляет не менее 1/4 полного объема. Настройте комнатный термостат на желаемое значение, чтобы соленоид срабатывал при подаче питания. Реле низкого давления должно быть настроено на отключение примерно на 5 фунтов на квадратный дюйм и включение на 15 фунтов на квадратный дюйм для типичной системы откачки. Установите реле высокого давления в соответствии с хладагентом, обычно 425 фунтов на квадратный дюйм. Проверьте эти настройки при работающем агрегате. Применить мощность. Убедитесь, что вентиляторы конденсатора вращаются в правильном направлении и что сила тока правильная. Убедитесь, что RLA компрессора не превышено. Наблюдайте за всасыванием и давлением со стороны высокого давления, а также за этими температурами. Будьте готовы отрегулировать перегрев компрессора примерно до 20F. Выполните эксплуатационную проверку на размораживание, откачку и, если применимо, проверьте правильность работы датчика отказа масла.

5% в направлении испарителя;

5% в направлении испарителя; Он должен быть закрыт и заполнен сухим азотом.

Он должен быть закрыт и заполнен сухим азотом. сухой азот. Проверьте на наличие утечек.

сухой азот. Проверьте на наличие утечек. Изготовитель указывает вес хладагента на фут трубопровода для различных диаметров труб, и для несоответствующего размера змеевика испарителя следует использовать спецификацию производителя. Конденсаторный блок поставляется предварительно заряженным для заданной длины линии (обычно от 15 до 25 футов). Легче всего измерить и задокументировать длину набора линий на черновом этапе. Один из способов сделать это – измерить длину отходов катушки стандартного размера. Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции.

Изготовитель указывает вес хладагента на фут трубопровода для различных диаметров труб, и для несоответствующего размера змеевика испарителя следует использовать спецификацию производителя. Конденсаторный блок поставляется предварительно заряженным для заданной длины линии (обычно от 15 до 25 футов). Легче всего измерить и задокументировать длину набора линий на черновом этапе. Один из способов сделать это – измерить длину отходов катушки стандартного размера. Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции. Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции.

Количество хладагента должно быть отрегулировано по весу с использованием цифровых весов для хладагента с разрешением не менее половины унции. energy.ca.gov/reports.

energy.ca.gov/reports.