Содержание

Коленвал и маховик дизеля МТЗ

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Коленвал Д-245

Правка коленчатого вала трактора МТЗ в процессе механической обработки

не допускается. Допускается правка после накатки галтелей и после

закалки ТВЧ. Стрела прогиба вала во время правки должна быть не более 1

мм.

Вкладыши шатунных подшипников должны быть подобраны в соответствии с

размерами шеек вала. Вкладыши должны сидеть в “постелях” шатунов и

крышек с натягом от 0,22 до 0,080 мм.

При шлифовании шатунных шеек необходимо сохранять первоначальные радиусы

кривошипа (62,5±0,04 мм) и галтелей (4мм).

Шероховатость обработанных поверхностей шатунных и коренных шеек должна

соответствовать Ra< 0,32 мкм.

Некруглость и допуск профиля продольного сечения шатунных и коренных

шеек 0,01 мм.

Твердость поверхностей шеек после шлифования должна быть не менее 46

НRСэ. Закалка галтелей не допускается.

После перешлифовки коленвала Д-245, 240, 243 на ремонтный размер биение

средней коренной шейки относительно крайних не должно превышать 0,07 мм

(для нового вала — 0,06 мм).

Отклонение от параллельности образующих поверхностей шатунных шеек

относительно оси вала, установленного на крайние коренные шейки, не

должно превышать 0,05 мм на длине 100 мм.

Смещение всех шатунных шеек относительно диаметральной плоскости 3-ой

коренной и 3-ой шатунной шеек (развал шеек) после перешлифовки не должно

превышать 0,3 мм.

Биение цилиндрической и торцовой поверхностей фланца крепления маховика

на крайних точках относительно поверхностей крайних коренных шеек

допускается до 0,05 мм (для нового вала — не более 0,03 мм).

Трубки должны быть плотно запрессованы в шатунные шейки коленвала

трактора МТЗ; люфт трубок не допускается. Края развальцованных трубок

должны утопать относительно поверхности шеек на 1. ..3 мм.

..3 мм.

Заглушки должны утопать в резьбе не менее чем на 2 мм и быть законтрены.

Шестерня коленчатого вала должна быть напрессована меткой наружу до

упора в торец коренной шейки вала.

Коленчатый вал должен быть динамически отбалансирован снятием металла с

периферии любых щек. Остаточный дисбаланс не более 90 г/см на

каждом конце вала. Коленчатый вал в сборе с противовесами балансировать

динамически.

Массу корректировать сверлением в противовесах в радиальном направлении

отверстий диаметром 10 мм на глубину не более 25 мм. Остаточный

дисбаланс не более 65 г/см на каждом конце вала.

Коленвалы после окончательной обработки проверить с помощью магнитного

дефектоскопа на отсутствие поверхностных дефектов по технологическим

инструкциям ТИ 213-59-74 и ТИ 150.12.700.252.03.92.001. После проверки

валы должны быть размагничены.

Укладка коленвала Д-240

Перед сборкой каждый коленчатый вал должен быть проверен на магнитном

или ультразвуковом дефектоскопе на отсутствие микро и макротрещин; а

также проверен на соответствие подобранного комплекта вкладышей коренных

подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках и

вкладышах коренных подшипников не допускаются.

Коренные шейки, вкладыши и гнезда подшипников надо протереть салфеткой и

продуть сжатым воздухом.

Крышки коренных подшипников должны плотно входить в гнезда блока.

Перестановка и перевертывание крышек коренных подшипников не

допускаются.

Разукомплектовка вкладышей коренных подшипников не допускается. Вкладыши

должны быть установлены в соответствующие гнезда блока цилиндров.

Коренные шейки и вкладыши перед укладкой коленчатого вала Д-243, 240,

245 надо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятой коренной

опоры и крышки подшипника, должны быть подобраны так, чтобы продольный

люфт коленчатого вала после затяжки болтов коренных подшипников

составлял 0.14…0.37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на

0,5…2,0 мм;

В комплект на один дизель надо подбирать поршни, шатуны и поршневые

пальцы одинаковой весовой группы, разновес шатунов в комплекте с

поршнями

не должен превышать 30 г.

Коренные и шатунные шейки и вкладыши подшипников изготавливаются двух

номинальных размеров.

Номинальные размеры шеек коленвала Д-245, 243, 240

Диаметр шейки вала, мм коренной / шатунной

1Н — 75.25-0,083-0,101 / 68,25-0,077-0,096

2Н — 75.00-0,083-0,101 / 68,00-0,077-0,096

Номинальные размеры вкладышей подшипников коленвала МТЗ

Внутренний диаметр вкладыша, мм

коренной шейки / шатунной шейки

БН1 — 75,25-0,033-0,010 / 68,25 +0,025-0,010;

БН2 — 75.00-0,033-0,010 / 68,00 +0,025-0,010;

Коленчатые валы, шатунные и коренные шейки которых изготовлены по

размеру второго номинала, имеют на первой щеке дополнительное

обозначение:

2К — коренные шейки второго номинала; 2Ш — шатунные шейки второго

номинала; 2КШ — шатунные и коренные шейки второго номинала.

Ремонтные размеры шеек коленвала Д-240, 243, 245

Диаметр шейки вала, мм

коренной / шатунной

Д1 — 74,75-0,083-0101 / 67. 75-0,077-0,096

75-0,077-0,096

Р1 — 74.50-0,083-0,101 / 67,50-0,077-0,096

Д2 — 74,25-0,083-0101 / 67.25-0,077-0,096

Р2 — 74.00-0,083-0,101 / 67,00-0,077-0,096

Д3 — 73,75-0,083-0101 / 66.75-0,077-0,096

Р3 — 73.50-0,083-0,101 / 66,50-0,077-0,096

Д4 — 73,25-0,083-0101 / 66.25-0,077-0,096

Р4 — 73.00-0,083-0,101 / 66,00-0,077-0,096

Момент затяжки болтов крепления коренных подшипников должен быть

200…220 Нм. При этом вал должен плавно, без заеданий, проворачиваться

моментом не более 3 Нм.

При проверке затяжки болтов крепления крышек коренных подшипников на

доворачивание величина крутящего момента не должна превышать 240 Нм.

Маховик Д-240

Трещины и выкрашивание рабочей поверхности зубьев венца маховика

трактора МТЗ не допускаются.

Уменьшение длины зубьев венца (без длины фаски) допускается до 16 мм

(длина зубьев нового венца — 18 мм).

Износ зубьев венца маховика допускается до толщины 3,2 мм при высоте

установки штангензубомера 2,40 мм (толщина зуба нового венца

соответствует

4. 73-0,28-0,38 мм).

73-0,28-0,38 мм).

Венец маховика перед напрессовкой необходимо нагреть до температуры

195…200 С. Посадочные места маховика и венца не должны иметь забоин и

заусенцев. Допускается зазор в сопряжении между торцовой поверхностью

венца и маховика не более 0,5 мм в одном месте на дуге не более 60°.

Маховик Д-245, 243, 240 с венцом балансировать динамически в сборе с

предварительно уравновешенным коленчатым валом путем сверления

отверстий.

Если необходимо заменить передний подшипник первичного вала коробки

передач, то перед снятием маховика с вала подшипник следует выпрессовать

с

помощью винтового съемника мод. И 803.16.000 или, сняв маховик,

выпрессовать подшипник с помощью ударного съемника мод. 2476.

Установив захваты на торцы колец подшипника, их раздвигают резьбовым

упором 3, а затем, при ударе груза в упор вала 5, выпрессовывают

подшипник.

Поверхность маховика, сопряженная с поверхностью ведомого диска

сцепления, шлифуется. Шероховатость поверхности должна быть не ниже Rа

Шероховатость поверхности должна быть не ниже Rа

1,0.

После ремонта коленчатого вала, а также устанавливаемого на него

маховика, сцепления или шкива необходимо провести их балансировку.

Динамическую балансировку деталей, устанавливаемых на коленчатый вал МТЗ

(маховик, шкив, коленчатого вала, нажимной и ведомый диски

сцепления), проводить на станках мод. МС-970 или ПБМ-4. Менее точная

статическая балансировка этих деталей производится на станках 40У-314.

Балансировку коленвала, а также вместе с установленным на него маховиком

и сцеплением следует проводить в динамическом режиме с грузами на

шатунных шейках, заменяющими шатунно-поршневую группу на шатунной шейке.

Балансировочный груз состоит из двух одинаковых полуколец, соединенных

двумя болтами, изготовленными из стали 40Х (ГОСТ 4543-71), с твердостью

35…40 HRCэ.

Наружная, внутренняя поверхности определенных диаметров и торцы груза

окончательно обрабатываются после соединения полуколец болтами.

Внутренний диаметр груза равен D+0,025+0,010 мм, где D — диаметр

шатунной шейки.

Смещение осей болтов относительно торцов и внутреннего диаметра груза

должно быть не более 0,05 мм.

Болты должны быть одинаковой массы. Груз подгоняется по массе при

уменьшении наружного диаметра с точностью +1 г и балансируется

статически на

оправке с точностью 2 г/см так, чтобы центр тяжести груза находился на

оси груза и на середине его ширины.

После этого на наружную поверхность наносятся риски для обеспечения

сборки полуколец в одном положении.

Масса грузов для балансировки коленвала Д-245, 243, 240 без пробок, с

маховиком и сцеплением в сборе для шатунных шеек номинальных и ремонтных

размеров подбирается в соответствии с рекомендациями ОГК ПО ММЗ.

Динамическая балансировка коленчатого к/вала с маховиком и сцеплением в

сборе осуществляется относительно крайних коренных шеек при сверлении

отверстий диаметром 15 мм (на глубину не более 15 мм, при расстоянии

между ними не менее 5 мм) на расстоянии 184 мм от оси вала в незакрытых

кожухом сцепления сегментах рабочей поверхности маховика или при

сверлении отверстий в бобышках под пружинами нажимного диска сцепления.

Остаточный дисбаланс со стороны сцепления (маховика) должен быть не

более 70 г/см.

Перед балансировкой на каждую шатунную шейку крепится груз, а ведомый

диск сцепления центрируется относительно внутреннего диаметра

подшипника на фланце с помощью первичного вала коробки передач или

специальной оправки.

Картер сцепления (для дизелей автомобильных модификаций) монтируется на

блок с помощью двух установочных штифтов, запрессованных в торец

блока. При замене картер сцепления размещается на центрирующих штифтах и

закрепляется болтами, момент затяжки 80…100 Нм.

Поверхности картера сцепления, сопрягаемые с блоком цилиндров и с

коробкой передач, могут иметь допуск плоскостности 0,15 мм.

Диаметр отверстий для болтов задней опоры дизеля должен быть в пределах

20,00…20,28 мм. При превышении этих значений, допускается

развертывание отверстий и установка втулок.

Допуск параллельности торцовых поверхностей картеров, сопрягаемых с

блоком цилиндров дизеля и коробкой передач, составляет 0,05 мм на длине

100

мм.

Соосность отверстия, по которому центрируется коробка передач с осью

коленчатого вала, и перпендикулярность оси коленчатого вала проверяется

после установки вала.

Проверка ведется с помощью приспособления, укрепленного на фланце.

Допуск радиального биения внутренней поверхности отверстия и торца

картера

сцепления относительно оси к/вала составляет 0,1 мм.

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82

- Органы управления и приборы

- Работа с сельхозмашинами

- Техническое обслуживание дизеля Д-243

- Регулировки сцепления

- Рулевое управление

- Тормоза трактора Беларус

- Вал отбора мощности ВОМ

- Передний мост

- Ремонт переднего ведущего моста

- Гидравлическая система и задняя навеска

- Электрооборудование

- Техническое обслуживание

__________________________________________________________________________

Эксплуатация и сервис МТЗ-82. 1, 80.1, 80.2, 82.2

1, 80.1, 80.2, 82.2

- Органы управления и приборы

- Управление коробкой передач и ВОМ

- Управление задней навеской

- Элементы кабины

- Элементы электрооборудования

- Сцепление

- Коробка передач

- Управление КПП и ходоуменьшителем

- Реверс-редуктор

- Задний мост трактора Беларус

- Блокировка дифференциала заднего моста

- Задний вал отбора мощности

- Тормоза трактора Беларус

- Пневмосистема

- ПВМ с коническими колесными редукторами

- ПВМ с планетарно-цилиндрическими колесными редукторами

- Привод ПВМ

- Ходовая система

- Гидрообъемное рулевое управление

- Гидроусилитель рулевого управления

- Гидравлическая навесная система

- Регулировки задней навески

- Кабина Беларус

- Техническое обслуживание

- Обслуживание двигателя

- Техобслуживание трансмиссии

- Сервисное обслуживание ПВМ

- Обслуживание гидросистемы и рулевого управления

- Обслуживание переднего моста

- Обслуживание пневмосистемы и тормозов

Ремонт МТЗ-80

- Ремонт головки блока цилиндров

- Ремонт поршневой группы Д-240

- Ремонт топливной аппаратуры

- Ремонт пускового двигателя

- Ремонт рулевого управления

- Ремонт переднего моста

- Ремонт сцепления и понижающего редуктора

- Ремонт КПП

- Ремонт заднего моста

- Ремонт ВОМ

- Ремонт гидросистемы задней навески

- Ремонт электрооборудования

Обслуживание и эксплуатация МТЗ-1221

- Управление и приборы

- Коробка передач

- Сцепление

- Обслуживание двигателя Д-260

- Задний мост

- Рабочие тормоза

- Пневмооборудование

- Вал отбора мощности

- Передний ведущий мост

- Навесная гидросистема

- Электронное управление задней навеской

- Заднее навесное устройство

- Рулевое управление

Техобслуживание и эксплуатация МТЗ-320

- Органы управления и приборы

- Дизельный двигатель

- Сцепление и КПП

- Задний мост

- Тормоза

- Задний вал отбора мощности

- Передний ведущий мост

- Рулевое управление

- Навесное и сцепное устройство

- Гидросистема

- Электрооборудование

- Агрегатирование

Эксплуатация и сервис тракторов

- Блок-картер и кривошипно-шатунный механизм

- Механизм газораспределения

- Система питания дизельных двигателей

- Система регулирования тракторных двигателей

- Система охлаждения тракторных двигателей

- Система пуска дизелей

- Силовые передачи тракторов

- Трансмиссия трактора Т-150, Т-150К

- Ведущие мосты колесных и гусеничных тракторов

- Ходовая часть и управление трактора

- Ходовая и рулевое управление колесных тракторов

| содержание .. 41 42 .. 4.2.8 Проверка затяжки болтов крепления головок цилиндров трактора Беларус 2103 Затяжку болтов производить по окончании обкатки и через 1000 ч на прогретом двигателе в следующей последовательности: — снять колпаки и крышки головок цилиндров; — снять оси коромысел с коромыслами и стойками; — проверить затяжку болтов крепления головок цилиндров динамометрическим ключом в соответствии с прилагаемой схемой в руководстве по эксплуатации двигателя, предварительно отпустив их на 1/6 оборота. Момент затяжки болтов должен быть в пределах от 190 до 210 Н м. — установить на место ось коромысел после затяжки болтов; — проверить и, если необходимо, отрегулировать зазоры между клапанами и коромыслами в соответствии с пунктом 4. — установить на место крышки головок цилиндров и колпаки крышек. 4.2.9 Порядок удаления воздуха из топливной системы трактора Беларус 2103 Для удаления воздуха из топливной системы необходимо: — отвинтить на 2 или 3 оборота пробку 1 (рисунок 4.20) для удаления воздуха из топливного насоса 3, расположенную со стороны блока цилиндров; — отвинтить на 2 или 3 оборота пробку 4 на фильтре тонкой очистки топлива 5; — прокачать топливную систему насосом ручной прокачки 2, завинчивая последовательно при появлении топлива без пузырьков воздуха пробку 4 на фильтре тонкой очистки и затем пробку 1 на топливном насосе; — завинтить рукоятку насоса ручной прокачки. Примечание — если пуск двигателя затруднен, необходимо ослабить поочередно накидную гайку 6 топливопровода каждой форсунки, одновременно прокручивая коленчатый вал для удаления воздуха из магистралей. Прокручивать коленчатый вал в течение от 10 до 15 с для каждой магистрали и затягивать накидную гайку, не прекращая прокручивания. 4.2.10 Обслуживание воздухоочистителя трактора Беларус 2103 Контроль засоренности фильтрующих элементов воздухоочистителя производится с помощью индикатора засоренности. При повышенной засоренности на щитке приборов в блоке контрольных ламп (рисунок 2.6) загорается лампа-сигнализатор. Обслуживание воздухоочистителя необходимо производить в следующей последовательности: — снять правую боковую облицовку для доступа к воздухоочистителю; — открыть защелки 1 (рисунок 4.21) и снять крышку 5; — снять основной фильтрующий элемент 4; — проверить контрольный фильтрующий элемент (КФЭ) 3, не вынимая его из корпуса, на наличие загрязнений; — заменить основной фильтрующий элемент новым; — сборку воздухоочистителя производить в обратной последовательности; — установить на место правую боковую облицовку. 1 ВНИМАНИЕ: ВЫНИМАТЬ ИЗ КОРПУСА КФЭ НЕ РЕКОМЕНДУЕТСЯ. 2 ВНИМАНИЕ: В УСЛОВИЯХ СИЛЬНОЙ ЗАПЫЛЕННОСТИ ПРОВЕРКУ ОФЭ ВЫПОЛНЯТЬ ЧЕРЕЗ КАЖДЫЕ 20 Ч РАБОТЫ ТРАКТОРА! 3 ВНИМАНИЕ: ПОСЛЕ СБОРКИ ВОЗДУХООЧИСТИТЕЛЯ НЕОБХОДИМО ПРОВЕРИТЬ ГЕРМЕТИЧНОСТЬ ВСЕХ СОЕДИНЕНИЙ ВПУСКНОГО ТРАКТА, ДЛЯ ЧЕГО ЗАПУСТИТЬ ДВИГАТЕЛЬ И НА СРЕДНЕЙ ЧАСТОТЕ ВРАЩЕНИЯ КОЛЕНВАЛА ДВИГАТЕЛЯ ПЕРЕКРЫТЬ ЗАБОРНУЮ ТРУБУ ВОЗДУХООЧИСТИТЕЛЯ. ДВИГАТЕЛЬ ПРИ ЭТОМ ДОЛЖЕН БЫСТРО ОСТАНОВИТЬСЯ. В ПРОТИВНОМ СЛУЧАЕ, ВЫЯВИТЬ И УСТРАНИТЬ НЕПЛОТНОСТИ! 4.2.11 Промывка турбокомпрессора Для промывки турбокомпрессора необходимо: — снять турбокомпрессор с двигателя и, не разбирая, погрузить его на 2 ч в керосин или дизельное топливо, продуть затем сжатым воздухом, просушить и установить на двигатель. 4.2.12 Проверка топливной аппаратуры трактора Беларус 2103 4.2.12.1 Для проверки форсунок на давление впрыска необходимо демонтировать их с двигателя, выполнив следующие операции: — отвинтить откидные гайки 6 (рисунок 4. — снять трубки 4 высокого давления; — снять болты 1 штуцеров с каждой форсунки вместе с уплотнительными шайбами и снять сливной трубопровод 3; — отвинтить болты 2 крепления форсунок и снять форсунки 5; — отправить форсунки для проверки и регулировки в специализированную мастерскую или дилеру. Примечания 1 Давление впрыска форсункой должно быть от 22 до 23 МПа. 2 Распыл должен быть в виде тумана, без сплошных струй и подтеканий. Угол начала подачи топлива должен быть в пределах от 15° до 17° до ВМТ поршня двигателя. Проверку угла начала подачи должен производить квалифицированный механик. 4.2.12.2 Для проверки и регулирования топливного насоса необходимо демонтировать его с двигателя и отправить в специализированную мастерскую. 4.2.13 Регулировка давления масла в системе смазки двигателя трактора Беларус 2103 Если при работе двигателя в номинальном режиме при нормальной температуре от 80 до 100 °С давление упало ниже 0,1 МПа, необходимо остановить двигатель и устранить недостаток. Одним из способов повышения давления является регулировка редукционного клапана центрифуги регулировочным винтом 1 (рисунок 4.23), предварительно сняв резьбовую пробку (не показана). содержание .. 41 42 .. |

Порядок затяжки головки блока цилиндров д 240

2. 2.1. МТЗ-80, МТЗ-82. Практическое пособие по текущему ремонту тракторов “Беларусь”. Ремонт дизеля. Ремонт головки цилиндров.

2.1. МТЗ-80, МТЗ-82. Практическое пособие по текущему ремонту тракторов “Беларусь”. Ремонт дизеля. Ремонт головки цилиндров.

Содержание

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Похожие посты

Почему мтз 82.1 не заводится нормально, на холостых троит ,а на горячую работает нормально, но пузырьки идут из под головки?

- Автор: Олежка Антропов

- 08 марта 23:45

- 40 комментариев

Ребята привет!!! Ребята подскажите пожалуйста!!! Не могу ни как с мтзухой 82.1 разобраться ((( тнвд возили в ремонт в месте с форсунок под головкой поменяли прокладку поставили железную ну трактор ни как нормально не заводится на холостых троит по работает маленько на горячую нормально работает но опять же пузырьки идут под головкой, головку протягивали все ровно пузырьки идут через радиатор тосол еще не выкидывает меняли неделю назад

Почему МТЗ МТЗ 82.1 Не заводится Не заводится двигатель нормально на холостых Троит На горячую Работает пузырьки идут под головкой головки головка

Какие болты ставятся на подвесной МТЗ-82.1 ?

- Автор: Артём Карпик

- 18 июля 2020

- 8 комментариев

Здравствуйте, подскажите пожалуйста,на подвесной МТЗ-82. 1 ставится на 3 болты какие? Они там разные 2 длинных и один короткий или наоборот .Если можно фото .Спасибо за ответы.

1 ставится на 3 болты какие? Они там разные 2 длинных и один короткий или наоборот .Если можно фото .Спасибо за ответы.

Какие Болт Поставить МТЗ 82.1 болты

Замена головки цилиндров в сборе

Если клапаны неплотно прилегают к седлам или прослушивается металлический стук, не устранимый регулировкой клапанов, попала вода в камеру сгорания, клапаны утопают сверх допустимых пределов, то головку цилиндров необходимо снять с двигателя для ремонта.

Утопание клапанов без снятия головки цилиндров определяют по выступанию их стержней относительно поверхности головки цилиндров. Для этого устанавливают поочередно поршни в В.М.Т. на такте сжатия и измеряют штангенглубиномером расстояние от поверхности головки до торца стержня клапана. Если выступание стержня клапана более 57,2 мм, то головку снимают и ремонтируют. Нормальное значение выступания стержня клапана 56 мм, предельное – 58,4 мм.

Использование внутреннего турбинного компрессора с корректируемым воздушным потоком дает возможность создавать оптимальную приемистость при работе двигателя. Данный показатель обеспечивается усиленным параметром крутящего момента даже при минимальной оборотистости вала. Также отработанные газы соответствуют всем требуемым стандартам. —

Данный показатель обеспечивается усиленным параметром крутящего момента даже при минимальной оборотистости вала. Также отработанные газы соответствуют всем требуемым стандартам. —

Все моторы серии ориентированы на работу в темп. условиях до отметки +40 градусов по Цельсию. Главная сфера применения данных дизелей – силовые установки для строительной техники, дорожной техники и колесных тракторов.

Динамометрический ключ своими руками

Контроль момента затяжки с помощью безмена

Динамометрические ключи, особенно те разновидности, которыми удобно пользоваться, стоят весьма дорого, поэтому многих автомобилистов интересует, как сделать такое устройство из подручных средств с минимальными затратами. Понимая принцип работы динамоключа, можно сделать его из обычного рожкового или накидного ключа, безмена на 20 кг и трубы длиной 0,5 м. Труба должна быть металлической и такого диаметра, чтобы в ней легко помещалась рукоятка ключа. Проделав отверстия в трубе, закрепляют весы под углом 90 градусов к трубе. Изготовленный из указанных деталей динамо-ключ позволяет затягивать болты, гайки с моментом не более 100 Нм. Однако точность этого прибора оставляет желать лучшего.

Изготовленный из указанных деталей динамо-ключ позволяет затягивать болты, гайки с моментом не более 100 Нм. Однако точность этого прибора оставляет желать лучшего.

2 Стоит ли самому настраивать трактор

Несмотря на всю, казалось бы на первый взгляд простоту, МТЗ имеет сложную систему, которая требует знаний и умений. К тому же, нужно знать, какие части можно настроить, а какие стоит заменить. Например, муфта сцепления подлежит только полной замене, тогда как регулировка лапок сцепления может настраиваться без замены деталей. Такие особенности помогут избежать дополнительных проблем и правильно обустроить работу трактора.

2.1 Фильтр

Трактор относится к сельскохозяйственной тяжелой технике, которая имеет дополнительные требования. Такими являются фильтры, которых агрегат насчитывает аж три:

- масляный;

- воздушный;

- топливный.

Фильтр гидравлики

Несмотря от своего вида, они подлежат замене (в случае поломок) и не поддаются регулированию. То есть если у вас возникли проблемы с одним из них – сразу покупайте новую деталь и меняйте ее самостоятельно или с помощью экспертов.

То есть если у вас возникли проблемы с одним из них – сразу покупайте новую деталь и меняйте ее самостоятельно или с помощью экспертов.

2.2 Система зажигания

Система зажигания является, наверное, главнейшей деталью не только в тракторе, но и в других транспортных средствах. Без нее вы не сможете завести агрегат и привести его в действие, выполнить количество моточасов, а также провести сельскохозяйственные работы.

Система подлежит как ремонту, так и замене. Сам корпус сцепления можно менять полностью, или только его отдельные части, например, диск сцепления, который используя вал первичный, а уже ступица продолжает давление и приводит в движение конечную систему двигателя.

Это можно ввести на дозатор и проверить мощность системы или отдельного компонента.

2.4 Стоит ли обращаться к экспертам

Вы можете разбираться в работе трактора, но ремонт, замена деталей, настраивание и прочие работы следует доверить профессионалам, которые:

- Специализируются на виде работ;

- Специально обустроенное для этого место;

- Специальные компьютерные программы для работы с электронными приборами.

К экспертам лучше обращаться:

Главное помнить, что за помощью лучше обратиться к экспертам, которые быстро и качественно сделают работу и предоставят гарантию качества.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

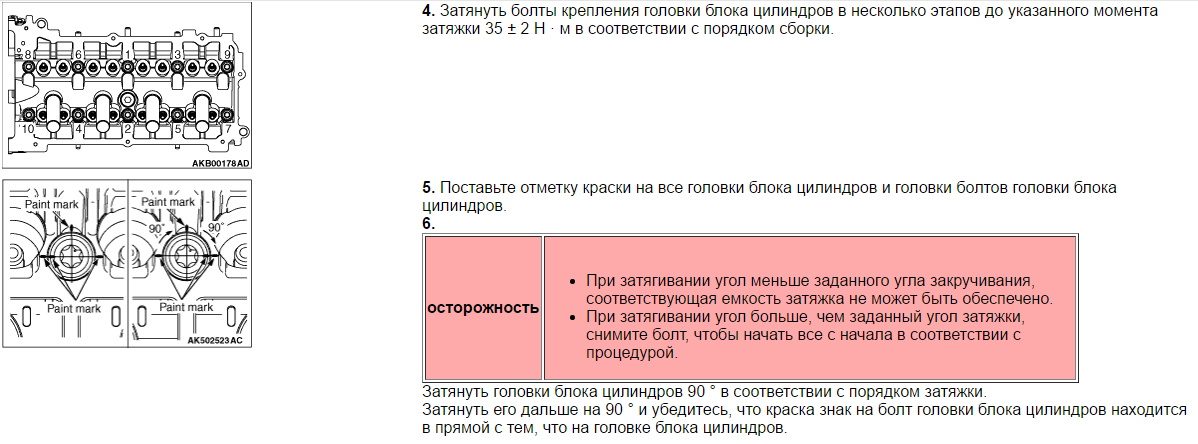

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Двигатель Д-240 трактора МТЗ-82: устройство, ремонт и характеристики

» Двигатель Д-240 » Двигатель Д-240 трактора МТЗ-82: устройство, ремонт и характеристики

На трактор МТЗ-82 устанавливается четырехцилиндровый четырехтактный дизельный двигатель Д-240 с электростартером (Д-240Л с пускачем). Мощность двигателя составляет 59 кВт или 80 л.с.

Фото двигателя

Устройство двигателя

В двигателе д-240 реализована неразделенная камера сгорания с объемно-пленочным образованием рабочей смеси. Одна часть впрыскиваемого топлива распыляется в объеме камеры сгорания, а другая растекается по ее поверхности, создавая тонкую пленку. Первая часть дизельного топлива активно смешивается с потоком нагретого сжатого воздуха, при это происходит интенсивное испарение и сгорание — протекает процесс предварительного воспламенения топлива. Шатровая форма камеры сгорания способствует образованию завихрений воздушного потока и лучшему смешиванию воздуха и топлива. Часть топлива находясь в виде пленки испаряется, нагреваясь от потока сжатого горячего воздуха и стенки камеры сгорания. Поэтапно создающийся процесс сгорания топлива, образует условия для мягкой экономичной работы двигателя.

Часть топлива находясь в виде пленки испаряется, нагреваясь от потока сжатого горячего воздуха и стенки камеры сгорания. Поэтапно создающийся процесс сгорания топлива, образует условия для мягкой экономичной работы двигателя.

Как и любые подобные дизели, двигатель Д-240 состоит из газораспределительного (ГРМ) и кривошипно-шатунного механизма (КШМ), а также ис систем: охлаждения, смазки, пуска и питания.

Необходимые инструменты

Разновидности динамометрических ключей

Для вкручивания болтов потребуется динамометрический ключ, подходящие головки для него и моторное масло. Подробнее следует остановиться на выборе инструмента. Он бывает трех типов:

- Щелчковый или трещетка. Наиболее популярная разновидность среди автолюбителей. В зависимости от варианта – любительский или профессиональный – варьируется погрешность: от 3 до 5%. Болты с его помощью можно зафиксировать с усилием от 40 до 360 Нм.

- Стрелочный. Самый доступный из всех вариант. Он прост в эксплуатации, но погрешность измерения составляет минимум 10%, поэтому его не рекомендуется использовать для креплений ГБЦ.

Максимальное усилие затяжки составляет 280 Нм.

Максимальное усилие затяжки составляет 280 Нм. - Электронный. Погрешность измерений минимальна, надежность высокая, сила затяжки определяется в пределах от 20 до 350 Нм. Контролировать момент просто благодаря звуковому и световому сигналам. Единственный его недостаток – высокая цена.

Регулировки дизеля мтз.

Давление масла в системе смазки на прогретом дизеле при номинальной частоте вращения коленчатого вала, кг/см2, (МПа)

2,0-3,0(0,2-0,3)

Прогиб ветви ремня вентилятора, расположенной между шкивами генератора и коленчатого вала, при нажатии с усилием 4 кгс (40 Н), мм

15-20

Рекомендуемая температура охлаждающей дизель жидкости (тепловой режим), град

75-95

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеля, мм

0,25-0,30

Давление начала впрыска топлива форсункой (давление начала подъёма иглы распылителя), кгс*см2(МПа)

ФД-22 175+5(17,5+0,5)

ФД-22М 178+7(17,8+0,7)

Угол опережения подачи топлива топливным насосом (номинальный до ВМТ), град

23-25

20 (с топл. насосом НД-21/4)

насосом НД-21/4)

Момент затяжки, кгс*м (Н*м):

болтов коренных подшипников

20-22 (200-220)

болтов крепления головки цилиндров

19-21 (190-210)

гаек крепления головки цилиндров Д-240

18-20 (180-200)

гаек шатунных подшипников

16-18 (160-180)

болтов крепления маховика

18-20 (180-200)

болта шкива коленчатого вала

10,5424-28 (240-280)

болтов крепления противовесов коленчатого вала

12-14 (120-140)

болтов крепления форсунок

2-2,5 (20-25)

traktormtz80.narod.ru

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Блок цилиндров, головка и клапаны дизельного двигателя Д-243/Д-242

________________________________________________________________

___________________________________________________________________

Блок цилиндров, головка и клапаны

дизельного двигателя Д-243/Д-242

Головка блока цилиндров

дизеля Д-243/Д-242

Головка блока цилиндров двигателя Д-243/242 тракторов МТЗ, ЮМЗ,

экскаватора ЕК-12/14 представляет собой чугунную

отливку, во внутренних полостях которой имеются впускные и выпускные

каналы, закрываемые клапанами.

Для обеспечения отвода тепла головка

цилиндров имеет внутренние полости, в которых циркулирует

охлаждающая жидкость. На головке блока цилиндров сверху

устанавливаются стойки, ось коромысел с коромыслами, крышка головки,

впускной коллектор и колпак крышки, закрывающий клапанный механизм.

Со стороны топливного насоса в головке блока установлены четыре форсунки,

а со стороны генератора к головке крепится выпускной коллектор.

Для

уплотнения разъема между головкой и блоком цилиндров установлена

прокладка из армированного перфорированным стальным листом

асбестового или безасбестового полотна. Отверстия для гильз

цилиндров и масляного канала окантованы стальными обечайками.

Контроль затяжки болтов крепления головки

блока цилиндров Д-243/Д-242

Проверку затяжки болтов крепления головки цилиндров

дизеля Д-243/242 тракторов МТЗ, ЮМЗ, экскаватора ЕК-12/14 производите по окончании обкатки и через 1000 часов работы на

прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

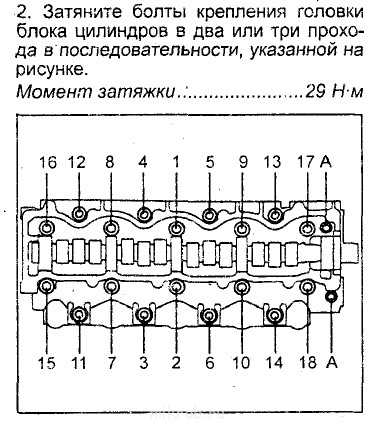

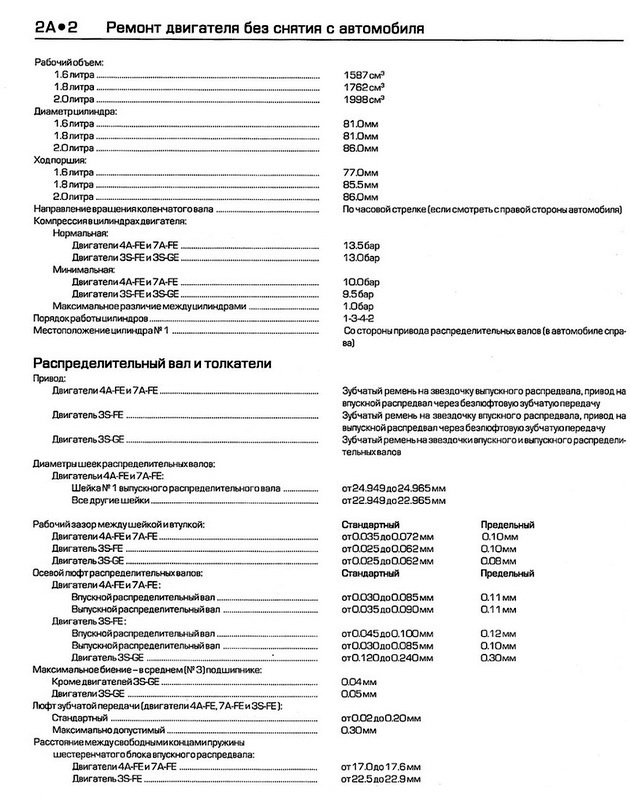

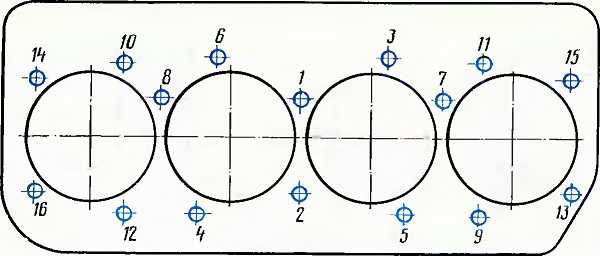

— динамометрическим ключом проверьте затяжку всех болтов крепления

головки цилиндров в последовательности, указанной на рисунке 19, и,

при необходимости, произведите подтяжку. Момент затяжки -200±10 Нм.

Момент затяжки -200±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров

установите на место ось коромысел и отрегулируйте зазор между

клапанами и коромыслами.

Схема последовательности затяжки болтов крепления головки

блока цилиндров дизеля Д-243/Д-242Д

Блок цилиндров дизельного двигателя Д-243/Д-242

Блок цилиндров является основной корпусной деталью дизеля и

представляет собой жесткую чугунную отливку. В вертикальных

расточках блока установлены четыре съемные гильзы, изготовленные из

специального чугуна.

Гильза устанавливается в блок цилиндров тракторов МТЗ, ЮМЗ, экскаватора ЕК-12/14 по двум центрирующим поясам:

верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в

нижнем — уплотняется двумя резиновыми кольцами, размещенными в

канавках блока цилиндров. Гильзы по внутреннему диаметру сортируются

на три размерные группы: большая (Б), средняя (С) и малая (М).

Маркировка группы наносится на заходном конусе гильзы.

Нужно устанавливать гильзы блока одной размерной группы. Между

стенками блока цилиндров и гильзами циркулирует охлаждающая

жидкость.Торцовые стенки и поперечные перегородки блока цилиндров

имеют приливы, предназначенные для образования опор коленчатого

вала.

На эти приливы установлены крышки. Приливы вместе с крышками

образуют постели для коренных подшипников. Постели под вкладыши

коренных подшипников расточены с одной установки в сборе с крышками

коренных подшипников. Менять крышки местами не допускается.

Блок цилиндров Д-243/Д-242 имеет продольный канал, от которого по

поперечным каналам масло поступает к коренным подшипникам

коленчатого вала и подшипникам распределительного вала.

На наружных

поверхностях блока цилиндров имеются обработанные привалочные

плоскости для крепления центробежного масляного фильтра, водяного

насоса, фильтров грубой и тонкой очистки топлива, маслозаливной

горловины.

Газораспределительный механизм ГРМ

дизельного двс Д-243

Механизм газораспределения двигателя Д-243/242 тракторов МТЗ, ЮМЗ,

экскаватора ЕК-12/14 состоит из

распределительного вала, впускных и выпускных клапанов, а также

деталей их установки и привода: толкателей, штанг, коромысел,

регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек

и оси коромысел.

Распредвал — трехопорный, приводится в действие от коленчатого

вала через шестерню распределения. Подшипниками распределительного

вала служат три втулки, запрессованные в расточки блока.

Передняя

втулка (со стороны вентилятора) из алюминиевого сплава, имеет

упорный бурт, удерживающий распредвал от осевого перемещения,

остальные втулки чугунные.

Толкатели двигателя – стальные. Рабочая поверхность тарелки

толкателя наплавлена отбеленным чугуном и имеет сферическую

поверхность большого радиуса (750 мм). В результате того, что

кулачки распределительного вала изготовлены с небольшим конусом,

толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая

часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла

клапанов двигателя МТЗ-82 — стальные, качаются на оси, установленной на четырех

стойках.

Крайние стойки — повышенной жесткости. Ось коромысел полая,

имеет восемь радиальных отверстий для смазки коромысел. Перемещение

коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны двс Д-243/Д-242 изготовлены из жаропрочной стали.

Они перемещаются в направляющих втулках, запрессованных в головку

цилиндров. Каждый клапан закрывается под действием двух

пружин: наружной и внутренней, которые воздействуют на клапан через

тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки

клапанов, исключают попадание масла в цилиндры дизеля и выпускной

коллектор через зазоры между стержнями клапанов и направляющими

втулками.

Контроль зазора между клапанами и

коромыслами двс Д-243/Д-242

Зазоры между клапанами и коромыслами проверяйте и,

при необходимости, регулируйте через каждые 500 часов работы, а

также после снятия головки цилиндров, подтяжки болтов крепления

головки цилиндров и при появлении стука клапанов.

Зазор между бойком

коромысла и торцом стержня клапана при проверке на непрогретом

дизеле ( температура воды и масла должна быть не более 60 ºС) должен

быть:

Для двигателя Д-243/Д-242 и его модификаций:

— впускные и выпускные клапаны — 0,25 мм (+0,10 -0,05)

При регулировке зазор между торцом стержня клапана и бойком

коромысла на непрогретом дизеле устанавливайте: впускные и выпускные

клапаны – 0,25 мм (-0,05)

Регулировку клапанов двигателя

Д-243/Д-242

производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление

стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом

цилиндре (впускной клапан первого цилиндра начинает открываться, а

выпускной заканчивает закрываться) и отрегулируйте зазоры в

четвертом, шестом, седьмом и восьмом клапанах (считая от

вентилятора), затем поверните коленчатый вал на один оборот,

установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в

первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле

регулируемого клапана и, поворачивая винт, установите необходимый

зазор по щупу между бойком коромысла и торцом стержня клапана. После

установки зазора затяните контргайку. По окончании регулировки

зазора в клапанах поставьте на место колпак крышки головки

цилиндров.

___________________________________________________________________

___________________________________________________________________

- ТНВД Д-245 — устройство и регулировки

- ГРМ и клапаны Д-245

- Система смазки двигателя Д-245

- Детали топливной системы Д-245

- Операции по регулировке ЯМЗ-236

- Операции по разборке и установке ТНВД ЯМЗ-236

- Система охлаждения и система смазки ЯМЗ-238

- ТНВД ЯМЗ-238

- Характеристики Cummins ISBe, ISLe, ISB, QSB

___________________________________________________________________

___________________________________________________________________

- Ремонт и замена коленвала Cummins ISBe, ISLe, ISB

- Ремонт блока цилиндров Камминз ISBe, ISLe, QSB

- Шатунно-поршневая группа Cummins ISBe, ISLe, ISB

- Система охлаждения дизеля ISF 2.

8

8 - Блок цилиндров и поршни дизеля ISF 2.8

- Компоненты топливной системы Cummins ISF 3.8

- Система смазки двигателя Камминз 3.8

- Система охлаждения Cummins ISF 3.8

- Головка блока цилиндров ЯМЗ-7511

- Блок цилиндров ЯМЗ-7511

- Коленвал дизеля ЯМЗ-7511

Как снять тнвд с двигателя д 240 видео

Содержание

- Ремонт ТНВД МТЗ (Д-240) и устройство. Установка насоса ТНВД (4УТНИ-1111005-20) на МТЗ Д-240 и где купить насос

- Обменный фонд

- Топливный насос можно установить на трактор МТЗ, двигатель Д-240, и мы постараемся объяснить, как это сделать, как сделать ремонт, и где купить. ТНВД 4УТНИ-1111005-20 или насос топливный. Насосы высокого давления эксплуатируются на тракторе Беларусь или Беларус. Двигатели на этих тракторах идут таких моделей: Д-247 (Д247), Д-243 (Д243), Д-241 (Д241), Д-248.1, Д-244 (Д244), Д-248 (Д248), Д-240 (Д240), Д-242 (Д242), Д-247.1

- Технические характеристики

- Постараемся объяснить по пунктам, как установить топливный насос на трактор МТЗ 80 или МТЗ 82, текст ниже это инструкция:

- Картинка-схема ТНВД МТЗ Д-240 4УТНИ 1111005 20

- Как устроен насос топливный и его принцип действия МТЗ Беларус или МТЗ Беларусь

- Топливный насос с механизмом регулирования состоит из следующих элементов:

- Схема топливного насоса Д-240 МТЗ-80, МТЗ-82 Беларус или Беларусь (4УТНИ-1111005-20)

- Питательная система дизельного двигателя

- Как работает топливный насос ТНВД МТЗ-80, МТЗ-82 Беларусь или Беларус (4УТНИ-1111005-20)

- Выставляем зажигание на двигателе Д-240, трактор МТЗ

- Несколько советов которые могут быть вам полезны на эксплуатацию насоса ТНВД МТЗ-80, ТНВД МТЗ-82 Беларусь или Беларус 4УТНИ-1111005-20

- Разновидности ТНВД 4УТНИ-1111005 их применение на двигателях и характеристики

- ТНВД фото, Топливный насос тнвд мтз 80 фото, фото насоса мтз 82, фото 4УТНИ-1111005-20

- ТНВД УТН-5 дизельного двигателя Д-240 трактора МТЗ-80

- Устройство ТНВД для МТЗ — 80, 82

- Принцип работы УТН — 5

- Проверка (регулировка) топливного насоса

- Теоретические рекомендации

- ТНВД УТН-5 дизельного двигателя Д-240 трактора МТЗ-80 подробное описание устройства и ремонта

- Видео

Ремонт ТНВД МТЗ (Д-240) и устройство.

Установка насоса ТНВД (4УТНИ-1111005-20) на МТЗ Д-240 и где купить насос

Установка насоса ТНВД (4УТНИ-1111005-20) на МТЗ Д-240 и где купить насос

Обменный фонд

В нашей компании существует обменный фонд по гурам, гидроцилиндрам и насосам. Неисправную запчасть меняем на нашу уже готовую и отправляем в течении дня. Данная услуга по стоимости равна капремонту, но помогает сэкономить время.

Топливный насос можно установить на трактор МТЗ, двигатель Д-240, и мы постараемся объяснить, как это сделать, как сделать ремонт, и где купить. ТНВД 4УТНИ-1111005-20 или насос топливный. Насосы высокого давления эксплуатируются на тракторе Беларусь или Беларус. Двигатели на этих тракторах идут таких моделей: Д-247 (Д247), Д-243 (Д243), Д-241 (Д241), Д-248.1, Д-244 (Д244), Д-248 (Д248), Д-240 (Д240), Д-242 (Д242), Д-247.1

Топливный насос МТЗ Д 240, имеет форм-фактор единого узла, или одного агрегата. Как и все устройства, имеет свои недостатки, бывает и такое, что случаются неполадки. Втулка у этого насоса шлицевая так же насос, который подкачивается вручную или насос солдатик. Предназначение данного устройства — это трансфер соляры или дизтоплива, на пути очищая фильтрами, из топливного бака в двигатель Д240, где топливо и сгорает в камере. Всего в этом насосе около 70 деталей. И если в теории вы будете знать его устройство вдоль и поперек, то можно делать техобслуживание в домашних условиях, а то и вовсе ремонт тнвд мтз.

Предназначение данного устройства — это трансфер соляры или дизтоплива, на пути очищая фильтрами, из топливного бака в двигатель Д240, где топливо и сгорает в камере. Всего в этом насосе около 70 деталей. И если в теории вы будете знать его устройство вдоль и поперек, то можно делать техобслуживание в домашних условиях, а то и вовсе ремонт тнвд мтз.

Технические характеристики

Название

ТНВД или топливный насос высокого давления

Применение насоса ТНВД (4УТНИ-1111005-20)

Тракторы МТЗ (Беларусь или Белорус)

Каталожный номер топливного насоса

4УТНИ-1111005-20

Двигатели, где может стоять насос такого типа

Д-247 (Д247), Д-243 (Д243), Д-241 (Д241), Д-248.1, Д-244 (Д244), Д-248 (Д248), Д-240 (Д240), Д-242 (Д242), Д-247.1

Насос и его особенности

Рядный насос, УТН насос

Тип привода топливного насоса

Втулка со шлицом, или шлицевая втулка

Завод изготовитель насоса ТНВД

город Ногинск (Россия)

Аналоги топливного насоса 4УТНИ-1111005-20

PP4M9P1g-4201 фирмы MOTORPAL, город Йиглава, страна Чехия

Постараемся объяснить по пунктам, как установить топливный насос на трактор МТЗ 80 или МТЗ 82, текст ниже это инструкция:

— Найти отверстие на переднем щите распределения и снять с него корпус.

— Понять где стоит широкий зуб шлицевого фланца, на шестерне привода ТН, а точнее его положение и постараться вставить втулку насоса (шлицевую) в шайбу шестерни (шлицевую) привода топливного насоса

— После этого требуется надежно закрепить топливный насос на двигателе, болтами.

— К рычагу регулятора нужно прикрепить тягу управления топливной подачи таким образом, чтобы положение рычага было крайним задним, а рычаг регулятора давал топливу наибольшую или самую лучшую подачу (топлива).

— К штуцерам форсунок нужно присоединить топливо приводы высокого давления, а также посмотреть на порядок работы двигателя и присоединить головки насоса, опираясь на этот порядок.

— Топливоприводы нужно подсоединить к насосу

— Топливом заполнить всю систему двигателя (систему питания), открыв расходный кран

— Внимательно смотрите на сливную трубку, и начинайте качать дизтопливо, и смотрите, когда пойдет топливо без пузырей воздуха. Качать нужно насос подкачки ручной.

Качать нужно насос подкачки ручной.

— После того как продули систему, вентиль (продувочный) требуется закрыть. А рукоятку нужно завернуть и закрыть. Рукоятку насоса ручной подкачки.

Как проверить под каким углом топливо начнет подаваться. Ремонт ТНВД МТЗ 80, 82.

— На топливном насосе есть штуцер первой секции. От него нужно отсоединить топливо провод

— Момент скоп навернуть с помощью гайки на штуцер

— На корпусе водяного насоса нужно установить стрелку-указатель, чтобы ее окончание оказался у шкива вентилятора, а точнее у его наружной поверхности

— Положение рычаг управления подачей топлива, его положение должно быть на максимальную величину

— Открыть продувочный вентиль и попытаться выкачать дизельное топливо вручную, ручной подкачкой, насосом

— Из моментоскопа (его трубки) требуется удалить некоторую часть топлива

— Установочную шпильку требуется вывернуть из ее отверстия, и поменять ее положение с точностью наоборот, то есть вставить концом, который не нарезан в тоже отверстие наоборот до упора

— По часовой стрелке начать вращать колен вал за рукоять, желательно медленно, до того момента, пока шпилька не зайдет в углубление. Это будет говорить о том, что это соответствует положению поршня цилиндра (первого), при котором он не сможет дойти до в м т на угол опережения подачи, а точнее его величину

Это будет говорить о том, что это соответствует положению поршня цилиндра (первого), при котором он не сможет дойти до в м т на угол опережения подачи, а точнее его величину

— Пометить на поверхности шкива, а точнее сделать метку, напротив конца указательной стрелки

— Теперь нужно сделать движение коленчатого вала, а точнее провернуть его против стрелки часовой, на пол оборота и потом начать вращать по часовой уже стрелке, наблюдать какой уровень топлива сейчас в моментоскопе

— Вращение коленчатого вала нужно прекращать, когда вы увидите, что топливо поднимается в стеклотрубке моментоскопа. Та метка на шкиве, которую мы делали, следите за ней, указательная стрелка должна с ней совпасть. Когда это произойдет нужно сделать регулировку угла опережения подачи.

— Теперь можно уже снимать моментоскоп, устанавливать топливопровод вд, на штуцер секции насоса (первой), и убрать указательную стрелку

Картинка-схема ТНВД МТЗ Д-240 4УТНИ 1111005 20

Как устроен насос топливный и его принцип действия МТЗ Беларус или МТЗ Беларусь

Насос для трактора МТЗ-80 называется УТН5, УТН4. Такие насосы обычно делаются из алюминиевых сплавов, который проявляет себя как надежный сплав металла. У таких насосов есть правая вариация и левая вариация или исполнение. Такую разметку диктует конструкция крепежа. Насос делится на две полости по длине всего корпуса. Такое разделение осуществляется с помощью перегородки. Вверху насоса идут секции их которых он состоит или составные секции, а внизу идет вал с приводом этого самого насоса.

Такие насосы обычно делаются из алюминиевых сплавов, который проявляет себя как надежный сплав металла. У таких насосов есть правая вариация и левая вариация или исполнение. Такую разметку диктует конструкция крепежа. Насос делится на две полости по длине всего корпуса. Такое разделение осуществляется с помощью перегородки. Вверху насоса идут секции их которых он состоит или составные секции, а внизу идет вал с приводом этого самого насоса.

Конструкция топливного насоса высокого давления или конструкция ТНВД мотора Д-240 будет описана ниже, также рекомендации, если необходим ремонт тнвд мтз.

Топливный насос с механизмом регулирования состоит из следующих элементов:

штуцер нажимной, венец с зубьями, нагнетательный клапан, поворотная втулка, седло клапана, тяга рейки, ступица грузиков, втулка и плунжер, роликовый толкатель, крышка регулятора, пята, оси грузика, шток корректора, корпус корректора, пяты и рычаги, грузы регулятора, сухарь амортизатора, корпус регулятора, муфта соединительная, штифт, впускное отверстие плунжерной втулки, стакан для подшипника, отверстие для подачи солярки, крышка люка, фланец крепления насоса для подкачивания, маслоотражатель, корпус перепускного клапана, топливные каналы, вал с кулачком, отсечное отверстие, роликовый толкатель, заглушка, шариковый клапан, плита для крепежа, нижняя тарелку пружины, топливоотводящие каналы, фланец для установки, шлицевая втулка, рейка с зубчатой передачей

Разнообразные винты для стягивания и регулировки, зажимы, основной и вспомогательный рычаг, шайбы, болты разного назначения, гайки, трубки для передачи топлива, шарикоподшипники, прокладки, пружины, пробки, отверстие для масла, эксцентрик для подкачки топлива.

Схема топливного насоса Д-240 МТЗ-80, МТЗ-82 Беларус или Беларусь (4УТНИ-1111005-20)

Питательная система дизельного двигателя

Горло для заливки горючего, фильтрующие приспособления различного назначения, воздухоочиститель, выхлопной коллектор, глушитель, форсунки, воздушный фильтр, фильтры тонкой и грубой очистки солярки, электрофакельный подогреватель с топливным бачком, подкачивающий насос, впускной коллектор, топливные баки, различные трубки — дренажные и высокого давления, топливный насос, краник для слива, регулятор топливного насоса.

Продольные каналы в УТН-5 располагаются на самом высоком месте этого насоса, они соединяют насос с фильтром тонкой очистки, и с его системой подкачки, где имеется пропускной клапан.

Как работает топливный насос ТНВД МТЗ-80, МТЗ-82 Беларусь или Беларус (4УТНИ-1111005-20)

На корпус насоса основного прикрепляется насос, для подкачки. Через топливопровод, который в свою очередь подсоединен к штуцерам, под давлением идет топливо на форсунки. Через коленчатый вал и его шестерню, насос начинает свою работу. Чтобы не сломать насос, а в особенности если он уже был в ремонте нужно внимательно сверить угол, где соединяются шестерни. Если вы подсоедините неправильно, то работоспособность такого агрегата будет под вопросом, в плоть до следующей поломки. Идеальный градус наклона должен составлять 22° 30”, ни больше ни меньше. А лучше для проверки такого насоса, обратиться к профессионалам или мотористам, чтобы не довести до ремонта.

Через коленчатый вал и его шестерню, насос начинает свою работу. Чтобы не сломать насос, а в особенности если он уже был в ремонте нужно внимательно сверить угол, где соединяются шестерни. Если вы подсоедините неправильно, то работоспособность такого агрегата будет под вопросом, в плоть до следующей поломки. Идеальный градус наклона должен составлять 22° 30”, ни больше ни меньше. А лучше для проверки такого насоса, обратиться к профессионалам или мотористам, чтобы не довести до ремонта.

Выставляем зажигание на двигателе Д-240, трактор МТЗ

Нужно быть уверенным в том, что давление в насосной секции соответствует инструкциям и своей норме, а конус запирающий прилегает довольно плотно. Начинаем крутить коленвал и двигаем регулятор, пока нам не покажется 15 мПа на стрелке манометра. После таких процедур требуется полная заглушка мотора, а с помощью регуляторного рычага останавливают топливную подачу. Давление на манометре должно упасть примерно за 10 секунд, и это будет означать полную работоспособность и исправность клапана.

Чтобы отрегулировать точный угол в момент поступления топлива нужно покрутить регулировочный болт, туда-сюда, в различные стороны. Один такой виток может увеличить или уменьшить обороты на коленвале где-то на сорок оборотов. Если начнете закручивать болт, то мощность насоса увеличиться, а если раскручивать, то соответственно наоборот, уменьшиться.

Несколько советов которые могут быть вам полезны на эксплуатацию насоса ТНВД МТЗ-80, ТНВД МТЗ-82 Беларусь или Беларус 4УТНИ-1111005-20

Если использовать банальную логику, то можно высчитать, что при увеличении подачи топлива и его количества в камеру сгорания, крутящий момент становиться значительно больше. Это сказывается на скорости двигателя, и его мощности, то есть все это повышается.

Менять моторное масло в УТН 5 (смена масла), можно только после ремонта или демонтажа. Ремонт тнвд мтз. Если вы его просто эксплуатируете в обычном повседневном режиме, то такого делать не нужно. Масло моторное, его требуется не так-то уж и много, около 150 или 200 мл, заливать его нужно в картер топливного насоса ТНВД.

Разновидности ТНВД 4УТНИ-1111005 их применение на двигателях и характеристики

| Название | Двигатель | Количество секций | Максимальный диаметр и ход плунжера, мм | Номинальная частота вращения, об/мин | Номинальная цикловая подача, мм3/цикл |

| 4УТНИ-1111005 | Д241 | 4 | 9/9 | 1050±5 | 74±2,0 |

| 4УТНИ-1111005-10 | Д242 | 4 | 9/9 | 900±5 | 74±2,0 |

| 4УТНИ-1111005-130 | Д247.1 | 4 | 9/9 | 1150±5 | 65±1,6 |

| 4УТНИ-1111005-20 | Д243 | 4 | 9/9 | 1100±5 | 77±2,0 |

| 4УТНИ-1111005-30 | Д244 | 4 | 9/9 | 850±5 | 72±2,0 |

| 4УТНИ-1111005-40 | Д248 | 4 | 9/9 | 1000±5 | 60±2,0 |

| 4УТНИ-1111005-50 | Д248. 1 1 | 4 | 9/9 | 900±5 | 60±2,0 |

ТНВД фото, Топливный насос тнвд мтз 80 фото, фото насоса мтз 82, фото 4УТНИ-1111005-20

Купить такой топливный насос, вы можете у нас. Продажа осуществляется в достаточно быстрый срок, потому что такие топливные насосы всегда есть на складе.

Кроме этого наша компания может сделать ремонт ТНВД МТЗ 4УТНИ-1111005-20, или восстановление насоса высокого давления на любой трактор МТЗ. Вы можете связаться с нами по телефону +38 (098) 566-43-77. Неважно где вы находитесь, Киев, Харьков, Одесса, Херсон, Мелитополь или Запорожье, или вся Украина, любые города и населенные пункты, высылайте нам ваш насос любой службой доставки. Наши специалисты проконсультируют вас в любое удобное время без проблем. Вы останетесь довольны качеством, а цена вас приятно удивит.

Источник

ТНВД УТН-5 дизельного двигателя Д-240 трактора МТЗ-80

Особенности устройства ТНВД МТЗ-80, 82. Детальные схемы и полезные рекомендации.

Детальные схемы и полезные рекомендации.

Состоящая из двух баков для топлива, двух фильтров (грубой и тонкой) очистки, топливного насоса высокого давления (ТНВД) топливная система этой марки тракторов достаточно проста и стандартна для большинства как дизельных, так и бензиновых двигателей. Рассматривая ТНВД МТЗ — 80 на схеме далее и зная подробное устройство со всеми составляющими деталями, можно практически не сомневаться в возможности самостоятельного ремонта этой техники. В топливном насосе трактора МТЗ — 80, 82 и его поздних модификациях всего более 70 деталей.

Устройство ТНВД для МТЗ — 80, 82

УТН — 5, как называется топливный насос для белорусской марки тракторов, изготавливается из прочного сплава алюминия и выпускается в двух возможных вариантах установки — левом и правом, в зависимости от конструктивных особенностей крепления фланца. По всему корпусу он разделён на две полостные части специальной перегородкой, где в нижней полости находится вал с приводом насоса, а в верхней отдельные секции этого насоса.

Полное детальное устройство топливного насоса высокого давления двигателя Д-240 вы можете прочитать далее

Топливный насос с регулятором:

Здесь же, вы можете увидеть всю топливную систему белорусского трактора целиком:

Система питания дизеля (схема):

1 — глушитель; 2 — воздухоочиститель; 3 — фильтр грубой очистки воздуха; 4 — впускной коллектор; 5 — электрофакельный подогреватель; 6 — топливный бачок электрофакельного подогревателя; 7 — дренажная трубка; 8 — трубка высокого давления; 9 — заливная горловина; 10 — топливные баки; 11 — сливной кран; 12 — трубка топлива; 13 — фильтр грубой очистки топлива; 14 — фильтр тонкой очистки топлива; 15 — трубка от фильтра тонкой очистки к топливному насосу; 16 — трубка от фильтра-отстойника к топливному насосу; 17 — регулятор топливного насоса; 18 — топливная трубка от подкачивающего насоса к фильтру тонкой очистки; 19 — подкачивающий насос; 20 — перепускная трубка; 21 — топливный насос; 22 — форсунка; 23 — выхлопной коллектор; 24 — нижний фильтрующий элемент; 25 — средний фильтрующий элемент; 26 — верхний фильтрующий элемент.

В верхней полостной точке УТН — 5 двигателей Д-240 расположены два продольных канала, образующих собой каре, один конец которого к фильтру тонкой очистки топлива, а другой, соответственно, к самой подкачке в насосе, где в штуцере вмонтирован пропускной клапан.

Принцип работы УТН — 5

К корпусу топливного насоса снаружи прикреплён насос подкачки, крепёжная плита с фланцем и регулятор, а к каждому из штуцеров подключён топливопровод высокого давления, через которые к форсунке и подаётся необходимое горючее. Привод насоса осуществляется шестерёнкой коленвала, которая соединяется с промежуточной шестерёнкой и шестерёнкой самого насоса.

Если в насосе когда-либо производился ремонт, то после каждой разборки/сборки необходимо точно выверять угол соединений шестерёнок, ибо при неверном наклоне сбой в работе неизбежен. Градус угла наклона всегда должен соответствовать 22°30″ и проверяться, конечно, желательно мотористами, а не самостоятельно.

Проверка (регулировка) топливного насоса

Вращая коленчатый вал, нужно сдвигать регулятор до тех пор, пока стрелка на манометре не остановится на цифре 15 МПа. Двигатель после этого останавливают и отключают подачу горючего регуляторным рычагом. При падении давления на манометре менее, чем за 10 секунд, клапан соответствует исправности и дальнейшему использованию.

Двигатель после этого останавливают и отключают подачу горючего регуляторным рычагом. При падении давления на манометре менее, чем за 10 секунд, клапан соответствует исправности и дальнейшему использованию.

Чтобы отрегулировать точный угол начала поступления горючего вам потребуется вкручивать/выкручивать специальный регулировочный болт. При откручивании болта угол будет увеличиваться, а при обратном вкручивании, соответственно, уменьшаться. Обратите внимание, что один виток (оборот) вкручивания/раскручивания регулирует скорость оборотов двигателя приблизительно на 30-50 оборотов. При раскрутке болта производительность и пропускная способность насоса пропорционально уменьшается, а при закрутке, наоборот, увеличивается.

Теоретические рекомендации

Вы можете логически вычислить, что при увеличении подачи горючего в мотор увеличивается и его крутящий момент, который, естественно, повышает номинальную мощность двигателя Д-240. К тому же, до пределов своих возможностей повышается и скоростной режим работы.

Замена масла в насосе УТН — 5 необходима только после разборки и ремонта, а в повседневной эксплуатации трактора не нужна. Заливка дизельного масла должна производиться через картер ТНВД в объёме 150-200 мл.

ТНВД УТН-5 дизельного двигателя Д-240 трактора МТЗ-80 подробное описание устройства и ремонта

Топливный насос высокого давления УТН-5 двигателя Д-240 устанавливают на тракторах МТЗ-80, 82.

Основная отличительная особенность конструкции этого насоса состоит в том, что плунжер поворачивается во втулке для изменения цикловой подачи с помощью зубчатого венца, находящегося в зацеплении с рейкой.

ТНВД Д-240 выпускают в правом и левом исполнении и различают по расположению подкачивающего насоса и конструкции фланца крепления. Корпус топливного насоса (25 рис. 1) изготовлен из алюминиевого сплава. Горизонтальная перегородка делит его на две полости.

В нижней части топливного насоса находится кулачковый вал 1 с кулачками привода насосных секций и эксцентриком привода подкачивающего насоса, а в верхней – насосные секции.

В отверстиях перегородки против кулачков находятся толкатели 2 с регулировочными винтами 12. От проворачивания толкатели удерживаются винтами 14, попарно зашплинтованными проволокой.

Кулачковый вал вращается на двух шарикоподшипниках. Размещение кулачков на валу соответствует порядку работы цилиндров 1-3-4-2.

В верхней части корпуса ТНВД УТН-5 трактора МТЗ-80, 82 предусмотрены продольные каналы 4 и 9.

Они соединены между собой и образуют П-образный канал, который одним топливопроводом подсоединяется к фильтру тонкой очистки топлива (подводится топливо), а вторым – к подкачивающему насосу (перепуская часть топлива из канала при повышении давления свыше 0,07-0,12 МПа). Перепускной клапан вмонтирован в штуцер 21 крепления топливопровода.

Снаружи к корпусу насоса крепятся подкачивающий насос, регулятор, плита 24 крепления насоса и установочный фланец 23. К каждому штуцеру 6 секции накидной гайкой присоединяется топливопровод высокого давления, по которому топливо подается к форсунке.

Насос приводится в действие от шестерни коленчатого вала через промежуточную шестерню и шестерню 29 привода насоса, которые соединяются между собой по меткам.

Шестерня привода топливного насоса Д-240 имеет вдвое больше зубьев, чем шестерня коленчатого вала, поэтому за два оборота вала двигателя вал насоса делает один оборот. Шестерня привода насоса вращается на ступице фланца 23.

Втулка шестерни и рабочая поверхность ступицы смазывается маслом, которое подводится по каналам 22. С валом насоса шестерня соединяется посредством шлицевого фланца 31, который крепится к шестерне болтами, и шлицевой втулки 16, которая устанавливается на шпонке вала насоса и крепится глухой гайкой 17.

Соединение шлицевой втулки с шлицевым фланцем возможно только в определенном положении, так как фланец имеет один широкий (слепой) шлиц, а втулка – соответствующий паз.

Благодаря этому можно снимать и устанавливать топливный насос, не нарушая угла опережения начала подачи топлива. После установки (отремонтированного или нового) ТНВД УТН-5 на двигатель Д-240 этот угол проверяют и при необходимости корректируют.

Для этого в торце ступицы шестерни 29 предусмотрены два диаметрально противоположных ряда отверстий с резьбой (по семь или восемь отверстий).

Угол между двумя соседними отверстиями 22°30″. Такие же два ряда отверстий имеются и на шлицевом фланце 31, но угол между их отверстиями 21°. Во время соединения средних отверстий фланца и шестерни (по меткам 30) остальные отверстия не совпадают.

Первые отверстия справа и слева от болта крепления фланца к шестерне не совмещаются на 1°30′ и четвертые – от 6°.

Если фланец повернуть до совмещения его последующего отверстия с соответствующим отверстием шестерни, вместе с фланцем повернется вал насоса на 1°30′, а момент начала подачи топлива секциями насоса топливного насоса изменится на 3° по коленчатому валу.

Таким образом, если фланец с шестерней соединены по меткам, то совмещая последующие одноименные отверстия фланца и шестерни после их разъединения, можно изменить угол начала подачи топлива на 3, 6,9 и 12° (при восьми отверстиях в ряду) по коленчатому валу.

Если совмещать отверстия, смещая фланец в сторону вращения шестерни 29 (на фланце имеется метка “+”), угол начала подачи топлива увеличивается, а против вращения (метка “-” на фланце) – уменьшается.

Плунжер 13 (рис. 2) и гильза 5, нагнетательный клапан 3 и седло изготовлены из высококачественной стали и тщательно притерты друг к другу.

Гильза имеет два отверстия. Верхнее отверстие 19 предназначено для впуска, а нижнее 18 – для перепускания топлива.

Относительно корпуса гильза фиксируется штифтом. У плунжера ТНВД УТН-5 МТЗ-80, 82 предусмотрены винтовой паз 17 и два отверстия – осевое и радиальное, посредством которых паз сообщается с надплунжерным пространством. Кольцевая выточка в нижней части плунжера обеспечивает лучшую смазку плунжерной пары топливом.

Пружина 8 через тарелку 12, которая удерживается заплечиком плунжера, прижимает плунжер к регулировочному винту толкателя. Верхним заплечиком с лысками плунжер соединяется с поворотной втулкой 14.

Она свободно надевается на нижнюю часть гильзы 5 и через зубчатый венец 6 соединяется с рейкой 16. В случае перемещения рейки зубчатый венец поворачивает относительно гильзы поворотную втулку и плунжер 13. При этом кромка винтового паза 17 приближается к перепускному отверстию 18 гильзы или удаляется от него. Рейка действует на зубчатые венцы всех секций.

В случае перемещения рейки зубчатый венец поворачивает относительно гильзы поворотную втулку и плунжер 13. При этом кромка винтового паза 17 приближается к перепускному отверстию 18 гильзы или удаляется от него. Рейка действует на зубчатые венцы всех секций.

Над гильзой 5 находится седло 4 с нагнетательным клапаном 3 и пружиной 1. Клапан насоса УТН-5 способствует лучшему распылению топлива форсункой, обеспечивая быстрое нарастание давления топлива в начале его впрыскивания и резкое его снижение в конце.

Седло клапана прижимается к торцу гильзы штуцером 2, завинченным в резьбовое отверстие корпуса. Для уплотнения резьбового соединения между фланцем седла и торцом штуцера имеется капроновая прокладка. Резьба на седле предназначена для его демонтажа при помощи съемника.

Клапан имеет направляющую часть Н с пазами для прохода топлива, цилиндрический разгрузочный поясок П и запорный конус К. Поясок и конус притерты к седлу.

При нахождении плунжера топливного насоса в нижнем положении (рис. 3, а), т.е. когда на толкатель не давит кулачок приводного вала, рабочая полость гильзы сообщена с впускным отверстием 3, через которое она заполняется топливом из канала 4.

3, а), т.е. когда на толкатель не давит кулачок приводного вала, рабочая полость гильзы сообщена с впускным отверстием 3, через которое она заполняется топливом из канала 4.

ТНВД МТЗ-80, 82 – положения плунжера

Вращение кулачкового вала топливного насоса обуславливает давление кулачка на толкатель (рис. 3, б) и движение вверх плунжера 1. Топливо из уменьшающегося надплунжерного пространства вытесняется обратно в канал 4 до тех пор, пока плунжер верхней кромкой не перекроет отверстие 3.

При последующем движении плунжера вверх происходит сжатие топлива в изолированном пространстве, и как только давление на нагнетательный клапана 6 снизу станет большим, чем давление на него пружины 8 сверху, клапан отодвигается от седла, открывая путь топливу по трубопроводу высокого давления к форсунке (рис. 3, в).

Подача топлива продолжается до тех пор, пока винтовой паз на плунжере через осевой канал не соединит надплунжерную,полость (с давлением 30…50 МПа) и канал 8 (с давлением 0,1 МПа).

Вследствие разности давления топливо перетекает в перепускной канал (рис. 3, г), давление в надплунжерной полости падает и, когда оно становится меньше давления на нагнетательный клапан сжатой пружины, клапан прижимается к седлу 7.

Подача топлива в топливопровод прекращается. Доза подаваемого топлива к форсунке зависит от расстояния, которое пройдет плунжер от момента перекрытия впускного отверстия 3 до момента открытия перепускного отверстия 9 винтовым пазом.

Указанное расстояние в процессе работы двигателя можно изменять, поворачивая плунжер насоса УТН относительно продольной оси.

Для этой цели предусмотрен зубчатый венец 26 (см. рис.1), соединенный с рейкой, которая с помощью системы тяг и рычагов соединена с педалью и рычагом на рабочем месте тракториста.

При перемещении рейки зубчатые венцы всех секций поворачиваются, и подача топлива изменяется (неравномерность подачи отдельными секциями допускается до 3%).

Таким образом начало подачи топлива к форсунке ТНВД Д-240 определяется моментом, когда плунжер перекрывает впускное отверстие, а конец – когда кромка винтового паза достигает перепускного канала. Доза регулируется изменением длины хода плунжера до начала перепуска топлива (отсечки).

Доза регулируется изменением длины хода плунжера до начала перепуска топлива (отсечки).

Нагнетательный клапан отделяет надплунжерное пространство от топливопровода высокого давления, сохраняя внутри последнего столб топлива, находящийся под давлением.

Благодаря этому в начале подачи импульс давления распространяется от плунжера к форсунке топливного насоса скоростью звука в топливе (примерно 1500 м/с).

Это создает условия для своевременного и четкого начала впрыска при каждой новой подаче топлива. Если остаточное давление в топливопроводе будет слишком высоким, форсунка не сможет четко прекращать впрыск, а это способствует нагарообразованию.

Для разгрузки топливопровода высокого давления и обеспечения четкости прекращения подачи топлива форсункой служит разгрузочный поясок 10 (рис. 3, д) действующий следующим образом.

В момент начала перепуска топлива, когда давление в надплунжерной полости резко снижается, нагнетательный клапан под действием пружины и вначале в седло входит цилиндрический поясок 10, отсасывая топливо из топливопровода, затем коническая часть клапана. Такое движение разгрузочного пояска приводит к резкому падению давления в топливопроводе.

Такое движение разгрузочного пояска приводит к резкому падению давления в топливопроводе.

Регулятор ТНВД – центробежный, всережимный, с корректором подачи топлива и автоматическим обогатителем. Он крепится корпусом к фланцу и имеет привод от его вала. Ступенчатый хвостовик кулачкового вала насоса находится в корпусе регулятора.

На первый его уступ с лысками напрессована упорная шайба 7 (см. рис. 1, б), на второй – свободно установлена ступица 5 с четырьмя грузами (от осевого перемещения ступица удерживается стопорным кольцом), на последнем расположена отжимная муфта с упорным шарикоподшипником 2.

На оси 28 установлены основной 27 и промежуточный 25 рычаги регулятора. Они соединены болтом 24 так, что между ними имеется угловой люфт.

На промежуточном рычаге установлен бочкообразный ролик 26, упирающийся в муфту регулятора 8, корректор 20 подачи топлива и шпилька крепления пружины 13 автоматического обогатителя. В верхней части к рычагу крепится тяга, соединяющая его с рейкой 14 топливного насоса.

Основной рычаг регулятора через пружину 18, серьгу и рычаг 12 соединяется с рычагом управления регулятором, расположенным вне его корпуса.

Угол поворота основного рычага на оси 28, а значит, промежуточного рычага и ход рейки топливного насоса ограничиваются болтом 22 (номинальная подача топлива) и упором 21 (подача выключена).

Детали регулятора и насоса ТНВД УТН-5 трактора МТЗ-80, 82 смазываются моторным маслом, которое заливают через горловину, расположенную возле рычага управления регулятором. Полости корпусов сообщаются с атмосферой через сапун с фильтром.

Схема действия регулятора

а – пуск двигателя; б – холостой ход; в – номинальная нагрузка; г – кратковременная перегрузка; 1 – болт номинальной подачи топлива; 2 – болт максимальной подачи топлива; 3 – основной рычаг; 4 – промежуточный рычаг; 5 – пружина регулятора; 6 – пружина обогатителя: 7 – рейка топливного насоса; 8 – рычаг управления регулятором; 9 – винт-ограничитель; 10 – кулачковый вал топливного насоса; 11 – грузы; 12 – корпус внешней нагрузки; 13 – шток корректора; 14 – пружина корректора

Во время запуска двигателя рычаг управления регулятором 8 (рис. 4, а) поворачивают до упора в винт-ограничитель 9 номинального скоростного режима.

4, а) поворачивают до упора в винт-ограничитель 9 номинального скоростного режима.

Усилиями пружин регулятора 5 и обогатителя 6 рычага 3 и 4 отклоняются в крайнее правое положение, ограниченное головками болтов номинальной подачи топлива и 2 максимальной подачи топлива в момент пуска дизеля.

Рейка топливного насоса устанавливается на максимальную (пусковую) подачу. При работе без внешней нагрузки рычаг корректора (рис. 4, б) остается в предыдущем положении.

Центробежная сила грузов 11, преодолевая усилия пружин 5 и 6, отклоняет рычаги 3 и 4 влево и передвигает рейку 7 топливного насоса в сторону уменьшения подачи топлива, в результате чего уменьшается частота вращения коленчатого вала.