Содержание

Трактор т40 и его технические характеристики. Советы и рекомендации по ремонту

Трактор предназначен для пахоты легких почв в садах и теплицах, обработки пропашных культур, для работы с косилкой, стогометателем, снеговым отвалом, а также для транспортных работ. Трактор имеет полурамную компоновку с несущей коробкой передач и задним мостом. Двигатель установлен на полураме, жестко соединенной с картером коробки передач. Трактор выпускался в полноприводной (Т-40А) и заднеприводной модификациях.

Задние ведущие колёса имеют увеличенный диаметр и жесткую подвеску, передние направляющие колёса уменьшенного диаметра и на пружинной подвеске, протектор имеет характерные узнаваемые грунтозацепы «ёлочкой», заметно повышающие и так довольно высокую проходимость. Трактор имеет регулируемую колею и регулируемый дорожный просвет всех колёс, могут устанавливаться сменные задние колёса уменьшенной ширины. Для работы на крутых склонах колея может быть увеличена за счет установки задних колёс «наизнанку», дисковая плоскость у колёс несимметрична. С некоторыми усовершенствованиями трактор способен нести удвоенные колёса.

С некоторыми усовершенствованиями трактор способен нести удвоенные колёса.

Конструктивные особенности

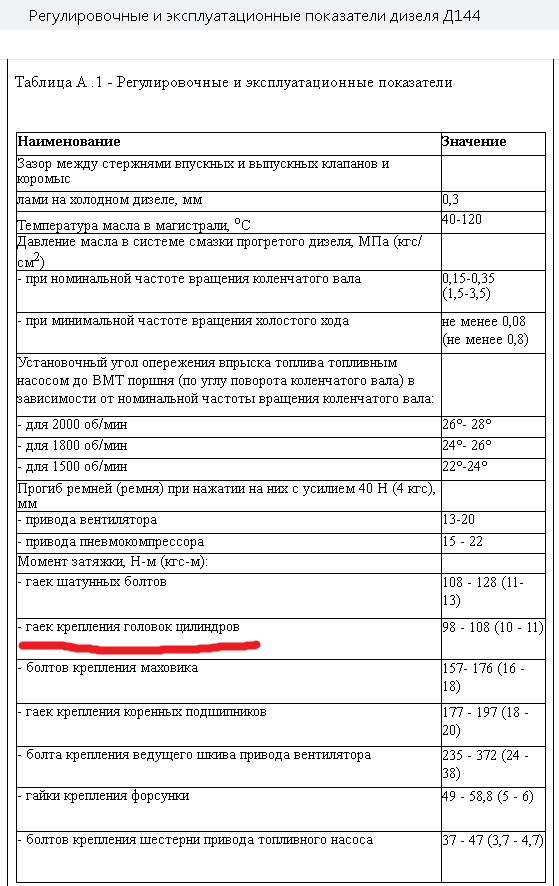

На тракторах установлен четырёхцилиндровый четырёхтактный дизельный двигатель воздушного охлажения Д-37, или Д-144, производства Владимирского тракторного завода. Мощность двигателя Д-37 составляет 37 л.с., а двигателя Д-144 — 50 л.с. Запуск двигателя производится электростартёром или (на части тракторов) пусковым бензиновым двигателем ПД8.

Трансмиссия механическая, полностью реверсивная, позволяющая использовать весь диапазон скоростей как на переднем, так и на заднем ходу, также с навесными орудиями (у других типов колёсных тракторов задний ход предназначен только для маневрирования). Интересной особенностью трактора является размещение конического редуктора сразу за муфтой сцепления и, соответственно, поперечное расположение валов КПП. Предусмотрена установка механического или гидрообъемного ходоуменьшителя для работы на низких (менее 2 км/ч) скоростях. Трактор имеет два многорежимных независимо управляемых вала отбора мощности — задний и боковой, что также расширяет функциональные возможности трактора.

Ещё особенностью трактора Т-40 является его агрегатная совместимость с навесными и прицепными машинами, разработанными для тракторов смежных классов — более легких Т-25 и более тяжелых семейства «Беларусь». Эти обстоятельства, а также удачное сочетание эксплуатационных качеств обеспечило трактору широкое признание на всей территории СССР.

К недостаткам трактора Т-40 следует отнести напряженный тепловой режим двигателя воздушного охлаждения в летнее время и недогрев двигателя зимой, неэффективное отопление кабины (опять-таки по причине воздушного охлаждения), затрудненный запуск двигателя в зимнее время.

Модификации

Тракторы с двигателями Д-37 и Д-144 (в некоторых источниках Д-37Е) внешне отличаются формой капота: в первом случае — скругленный, во втором — «прямоугольный».

Тракторы с двигателем Д-37

Т-40 — базовая модель — задний привод, двигатель Д-37

Т-40А — полноприводная модель

Т-40АН — полноприводная модель с уменьшенной высотой и дорожным просветом для работы на склонах

Т-50А — промышленная модификация для работы с одноковшовым погрузчиком

Тракторы с двигателем Д-144 (50 л.с.)

Т-40М — задний привод

Т-40АМ — полноприводная модель

Т-40АНМ — полноприводная модель, уменьшенный дорожный просвет для работ на склонах

Т-40АП — полноприводная модель, предназначенная для работы с коммунальным оборудованием

Современное состояние

Высокий запас прочности узлов трансмиссии и ходовой части обеспечили трактору высокую долговечность — большая часть тракторов, выпущенных в 70-х — 80-х годах до сих пор находится в эксплуатации, как у предприятий, так и в личных подсобных хозяйствах. Продолжающийся выпуск запасных частей позволяет поддерживать эти тракторы в хорошем техническом состоянии.

Советы по эксплуатации и ремонту трактора т40

Трактор Т-40 предназначен для выполнения междурядной обработки пропашных культур, сельскохозяйственных работ общего назначения, транспортных и различных работ на стационаре. С установкой ходоуменьшителя область применения трактора увеличивается. Коробка передач с большим диапазоном скоростей, реверсом на все передачи и мощность двигателя в 40 л.с. позволяют использовать трактор на повышенных скоростях повышенной маневренностью.

Трактор оборудован гидроусилителем рулевого управления, приводным шкивом, гидравлической системой, боковым и задним валами отбора мощности, новым сцеплением т 40 и новая кабина т 40 отличается повышенным уровнем комфорта.

Колесный универсальный трактор Т-40А с четырьмя ведущими колесами обладает повышенной проходимостью и представляет собой модификацию трактора Т-40, отличаясь от последнего наличием переднего ведущего моста с его приводом.

Повышенные тягово-сцепные свойства и высокая проходимость позволяют расширить область применения колесного трактора.

Передний ведущий мост трактора включается и выключается автоматически, в зависимости от дорожных условий при переднем и заднем ходе.

Техническая характеристика трактора т 40

Конструкция узлов и механизмов трактора рассчитана на длительную работу без ремонта при условии правильной эксплуатации и своевременного технического обслуживании.

Эксплуатация машины и техническое обслуживание ее несложны, однако, чтобы правильно эксплуатировать трактор, необходимо знать его устройство и правила технического обслуживания. Поэтому, прежде чем запустить двигатель, следует изучить настоящую инструкцию и точно выполнять данные в ней указания.

Марка Т-40

Тип Колесный универсальный

Скорости движения Передача

Скорости (без учета буксования), км/ч

Без ходоуменьшителя

Замедленная 1,62

Первая 6,13

Вторая 7,31

Третья 8,61

Четвертая 10,06

Пятая 18,63

Задний ход 5,28

Реверс На все передачи

Тяговые усилия расчетные, кг: Т-40

на первой передаче 1100

— второй — 990

— третьей — 800

— четвертой — 640

Габаритные размеры трактора, мм:

длина 3660

ширина: при колее 1200 мм 1625

— 1800 мм 2100

высота до верхней точки кабины: при дорожном просвете 500 мм 2370

—- 650 мм 2530

Дорожный просвет, мм:

для низкостебельных культур 500

— высокостебельных — 650

под передним мостом 540

Колея, мм Регулируемая в пределах 1200-1800

База, мм: при дорожном просвете 500 мм 2145 650 мм 2120

Наименьший радиус поворота (при колее 1350 мм) по середине следа внешнего переднего колеса с подтормаживанием заднего ведущего колеса, м 3,4

Вес конструктивный с кабиной, кг 2369

Вес каждого груза, приложенного дополнительно 20

Как подобрать соответсвующие запчасти к трактору

Трактор Т-25, Т-40М, Т-40АМ » Трансмиссия » Коробка передач Т-40М, Т-40АМ, Т-40АНМ

На тракторах Т-40М, Т-40АМ, Т-40АНМ установлена механическая, четырехходовая, восьмискоростная (с одной замедленной передачей) коробка передач.

Характерная особенность коробки — поперечное расположение валов и реверс на все передачи. Реверс (возможность движения вперед и назад на всех передачах) значительно повышает производительность и маневренность тракторного агрегата.

В передней стенке корпуса трансмиссии сделаны резьбовые отверстия и установочные отверстия для соединения его с корпусом сцепления, а также для установки ряда узлов управления трактором.

К боковым стенкам корпуса крепят рукава тормозов. Задняя стенка служит для установки кронштейна рычагов навесной системы и удлинителя заднего вала отбора мощности.

Сверху корпус закрыт крышками, на которых устанавливают механизмы и рычаги управления переключением передач, реверсом и блокировкой дифференциала.

Вал главного сцепления вращает первичный вал коробки передач через конические шестерни с круговым (зеркальным) зубом и механизм реверса.

Ведущая коническая шестерня 8 (рис. 1) вращается в роликовом 9 и шариковом 12 подшипниках. Последний установлен в стакане 13 в расточке корпуса и зафиксирован по наружному кольцу буртом стакана и специальной гайкой 18. Внутренние кольца подшипников через дистанционную втулку 10 прижаты к торцу ведущей конической шестерни гайкой 14, застопоренной шайбой 15. Таким образом. шарикоподшипник 12 зажат по наружному и внутреннему кольцам и ограничивает осевое перемещение ведущей конической шестерни.

Последний установлен в стакане 13 в расточке корпуса и зафиксирован по наружному кольцу буртом стакана и специальной гайкой 18. Внутренние кольца подшипников через дистанционную втулку 10 прижаты к торцу ведущей конической шестерни гайкой 14, застопоренной шайбой 15. Таким образом. шарикоподшипник 12 зажат по наружному и внутреннему кольцам и ограничивает осевое перемещение ведущей конической шестерни.

Под фланец стакана 13 устанавливают прокладки 11 для регулировки зазора в зацеплении конической пары. Ведущая коническая шестерня находится в постоянном зацеплении с шестернями 2 и 19. На хвостовике первичного вала 3 коробки передач шестерня установлена на шарикоподшипниках 20. Эти подшипники напрессованы на хвостовик первичного вала до упора во внутреннее кольцо шарикоподшипника 22, осевое перемещение которого ограничивает бурт вала. Между шарикоподшипниками 20 и 22 установлена шайба 21. Ведомая коническая шестерня 2 (шестерня реверса) вращается в двух шарикоподшипниках: подшипник 6 установлен в расточке прилива корпуса трансмиссии, подшипник 5 в стакане 1. По внутреннему и наружному кольцам подшипник 5 зафиксирован стопорными кольцами, благодаря чему ограничивается осевое перемещение шестерни. Под фланец стакана 1 установлены прокладки для регулировки зазора в зацеплении конических шестерен 2 и 8 с помощью болтов 4.

По внутреннему и наружному кольцам подшипник 5 зафиксирован стопорными кольцами, благодаря чему ограничивается осевое перемещение шестерни. Под фланец стакана 1 установлены прокладки для регулировки зазора в зацеплении конических шестерен 2 и 8 с помощью болтов 4.

В полом хвостовике шестерни 2 нарезаны шлицы для передачи вращения на вал-шестерню ходоуменьшителя. Ходоуменьшитель устанавливают в расточку на место стакана 1. При установке ходоуменьшителя шестерню 2 с подшипниками вынимают из стакана 1 и устанавливают в стакан ходоуменьшителя.

В торцах ведомых конических шестерен сделаны шлицевые отверстия. Между ними на эвольвентных шлицах хвостовика первичного вала расположена муфта 7 реверса, которую можно перемещать в осевом направлении. При вводе муфты 7 в шлицевос отверстие конической шестерни 19 передача вращения от двигателя на первичный вал идет от шестерни 19 через муфту реверса.

При вращении вала по часовой стрелке ведомая коническая шестерня 2 вращается вхолостую (это соответствует движению трактора вперед). При вводе муфты реверса в шлицевое отверстие конической шестерни 2 вращение от двигателя к первичному валу передается от этой шестерни через муфту реверса.- Первичный вал вращается против часовой стрелки. Ведомая коническая шестерня 19 вращается вхолостую (трактор движется назад). Дальнейшее перемещение муфты реверса в сторону шестерни 2 приводит к включению ходоуменьшителя. В этом случае муфта реверса внутренними шлицами входит в зацепление с ведущим валом ходоуменьшителя. Управляют муфтой реверса рычагом 9 (рис. 2) через валик и вилку 14 переключения, которая входит в проточку муфты реверса. Рычаг фиксируется в трех положениях, соответствующих движению трактора вперед, назад и с включенным ходоуменьшителем.

При вводе муфты реверса в шлицевое отверстие конической шестерни 2 вращение от двигателя к первичному валу передается от этой шестерни через муфту реверса.- Первичный вал вращается против часовой стрелки. Ведомая коническая шестерня 19 вращается вхолостую (трактор движется назад). Дальнейшее перемещение муфты реверса в сторону шестерни 2 приводит к включению ходоуменьшителя. В этом случае муфта реверса внутренними шлицами входит в зацепление с ведущим валом ходоуменьшителя. Управляют муфтой реверса рычагом 9 (рис. 2) через валик и вилку 14 переключения, которая входит в проточку муфты реверса. Рычаг фиксируется в трех положениях, соответствующих движению трактора вперед, назад и с включенным ходоуменьшителем.

Первичный вал 22 вращается в шариковых 21 и 29 подшипниках. Подшипник 21 установлен в расточке перегородки корпуса трансмиссии, подшипник 29 в стакане 30 в расточке правой стенки корпуса и зафиксирован в осевом направлении крышкой стакана и стопорным кольцом на валу. Благо- ларя этому подшипник 29 ограничивает осевое перемещение первичного вала. Под фланец стакана 30 ставят прокладки для регулировки начального положения ведомой конической шестерни, установленной на хвостовике первичного вала. На эвольвентных шлицах правого конца первичного вала неподвижно закреплена ведущая шестерня 13 первой передачи (рис. 4). На сквозных прямоугольных шлицах вала неподвижно посажены ведущая шестерня 14 четвертой передачи и две скользящие каретки: 15 ведущая шестерня второй и третьей передачи и 16 пятой и шестой передач.

Благо- ларя этому подшипник 29 ограничивает осевое перемещение первичного вала. Под фланец стакана 30 ставят прокладки для регулировки начального положения ведомой конической шестерни, установленной на хвостовике первичного вала. На эвольвентных шлицах правого конца первичного вала неподвижно закреплена ведущая шестерня 13 первой передачи (рис. 4). На сквозных прямоугольных шлицах вала неподвижно посажены ведущая шестерня 14 четвертой передачи и две скользящие каретки: 15 ведущая шестерня второй и третьей передачи и 16 пятой и шестой передач.

Вторичный вал с левой стороны заканчивается выполненной заодно с ним конической прямозубой шестерней, которая предназначена для синхронного привода вала отбора мощности. Вторичный вал вращается в роликовом 2 (рис. 2) и шариковом 32 подшипниках. Роликовый подшипник 2 установлен в расточке перегородки корпуса трансмиссии, шариковый в стакане 31 в расточке правой стенки корпуса и зафиксирован в осевом направлении крышкой стакана и стопорным кольцом на валу. Этим ограничено осевое перемещение вторичного вала. Под фланцем стакана 31 находятся прокладки для регулировки зазора в зацеплении конических шестерен синхронного привода вала отбора мощности.

Этим ограничено осевое перемещение вторичного вала. Под фланцем стакана 31 находятся прокладки для регулировки зазора в зацеплении конических шестерен синхронного привода вала отбора мощности.

На прямоугольных шлицах вторичного вала установлены шестерня 18 шестой передачи (рис. 4). и 19 шестерен второй и пятой передач, блок 20 ведущей шестерни главной передачи и шестерни третьей передачи, а также каретки: 21 шестерен четвертой передачи и заднего хода и 22 первой и замедленной передач. Набор неподвижных шестерен удерживают от осевого перемещения с одной стороны внутреннее кольцо роликоподшипника, а с другой стопорное кольцо.

Вал шестерня 27 (см. рис. 2) медленной передачи вращается в двух шарикоподшипниках 26 в нижней правой части корпуса трансмиссии. На шлицах вала неподвижно закреплен блок 23 шестерен заднего хода, причем большая шестерня постоянно зацеплена с ведущей шестерней первой передачи на первичном валу. Непосредственно на валу 27 нарезаны зубья шестерни, находящейся в постоянном зацеплении с промежуточной шестерней 28, которая вращается на двух шарикоподшипниках, установленных на оси. Ось через пластину консолью закреплена в стенке корпуса трансмиссии.

Ось через пластину консолью закреплена в стенке корпуса трансмиссии.

На всех передачах, кроме замедленной и заднею хода, при передаче крутящего момента в коробке передач находится в зацеплении только пара цилиндрических шестерен. При включении заднего хода в передаче дополнительно участвует блок 23 шестерен заднего хода. При работе на замедленной передаче в зацеплении дополнительно находятся шестерни 27 и 28.

Схема зацепления шестерен коробки при включении передач показана на рисунке 3.

Для переключения передач служит механизм, которым скользящие каретки шестерен, установленные на первичном и вторичном валах, перемещают в требуемом направлении до ввода п зацепление с соответствующими шестернями вторичного и первичного валов. Он состоит из четырех валиков переключения с вилками, рычага переключения со своим гнездом, фиксаторов положения валиков переключения и валиков блокирующего устройства.

Механизм расположен в верхней части корпуса трансмиссии. Над шестернями первичного вала в горизонтальной плоскости установлено четыре валика, которые можно передвигать влево и вправо вдоль оси первичного вала. Направляющими для каждого валика служат отверстия в боковых стенках корпуса трансмиссии, расточенных в линию с отверстиями в перегородке корпуса, где расположены фиксаторы. На валиках закреплены установочными болтами 11 (рис. 4) вилки 8, 9, 10 и 12 переключения передач.

Направляющими для каждого валика служат отверстия в боковых стенках корпуса трансмиссии, расточенных в линию с отверстиями в перегородке корпуса, где расположены фиксаторы. На валиках закреплены установочными болтами 11 (рис. 4) вилки 8, 9, 10 и 12 переключения передач.

Каждая вилка своими лапками входит в кольцевую проточку кареток шестерен, установленных на первичном и вторичном валах. На каждом из валиков сделано утолщение, в котором сверху прорезан паз прямоугольного сечения. При переключении передач в паз заходит шаровая головка рычага.

Рычаг 18 (см. рис. 2) переключения передач изготовлен в виде изогнутого стержня с полусферическим утолщением («яблоком») в средней части. «Яблоко» рычага 18 пружиной 17 прижимается к сферической расточке в крышке 20. Отверстие для выхода рычага закрыто резиновым чехлом 19. Кулиса 16 исключает возможность одновременного включения двух передач и ограничивает ход рычага. Шарики 6 (рис. 3), входящие в кольцевые канавки валиков и прижатые пружинами 5, фиксируют включенное или выключенное положение валиков переключения. В каждом валике проточено по три канавки. Средняя фиксирует валик в нейтральном положении, крайние в положении, соответствующем включенной передаче. Расстояние между средней и крайними канавками подобраны гак, что при входе фиксирующих шариков в крайние канавки включенные шестерни зацепляются по всей длине зуба.

В каждом валике проточено по три канавки. Средняя фиксирует валик в нейтральном положении, крайние в положении, соответствующем включенной передаче. Расстояние между средней и крайними канавками подобраны гак, что при входе фиксирующих шариков в крайние канавки включенные шестерни зацепляются по всей длине зуба.

Блокирующее устройство, обеспечивающее нормальное включение шестерен и автоматически запирающее механизм переключения, исключает возможность неполного включения шестерен, самовыключения их при работе, а также переключения передач при включенном сцеплении. Под валиками переключения передач перпендикулярно к ним в отверстии перегородки корпуса трансмиссии проходит валик 1 (рис. 5) блокировки, имеющей в верхней части четыре фрезерованных участка. Выступающий из корпуса конец валика блокировки связан пальнем с рычагом 7, приваренным к оси 17 На другом конце оси установлен рычаг 4, который вилкой 9 и тягой 10 связан с педалью главного сцепления. При перемещении педаль главного сцепления выдвигает валик блокировки из корпуса трансмиссии. Ход валика блокировки и его разворот вокруг оси ограничен винтом 8, конец которого входит в паз на валике.

Ход валика блокировки и его разворот вокруг оси ограничен винтом 8, конец которого входит в паз на валике.

Вся система рычагов и тяг, связывающих валик блокировки с педалью главного сцепления, отрегулированы таким образом, что фрезерованные участки валика блокировки стоят против валиков переключения только при полностью выключенном главном сцеплении (механизм блокировки не препятствует переключению передач).

При включенном главном сцеплении валик блокировки отходит назад, цилиндрические участки его входят в кольцевые проточки валиков 2, исключая тем самым возможность их переключения или самовыключения шестерен при работающем трак торе, а также неполного их включения.

Детали коробки передач смазываются разбрызгиванием масла, которое заливают через отверстие в верхней крышке 24 корпуса (см. рис. 2), закрытое пробкой сапуном 13. Масло удаляют через сливное отверстие в задней стенке нижней части корпуса, закрытое магнитной пробкой 34.

Под все крышки корпуса установлены прокладки на герметизирующей пасте. Стаканы подшипников уплотнены резиновыми кольцами.

Стаканы подшипников уплотнены резиновыми кольцами.

Главная передача, дифференциал и механизм блокировки дифференциала размещены в задней правой части корпуса трансмиссии. Главная передача представляет собой пару цилиндрических шестерен с прямым зубом, находящихся в постоянном зацеплении. Ведущая шестерня главной передачи вместе с шестерней третьей передачи составляет блок

шестерен, жестко закрепленных на шлицах вторичного вала коробки передач.

Ведомая шестерня 1 (рис. 6) и представляет собой зубчатый венец, напрессованный на ступицу дифференциала. Зубчатый венец дополнительно укреплен на ступице четырьмя заклепками 2.

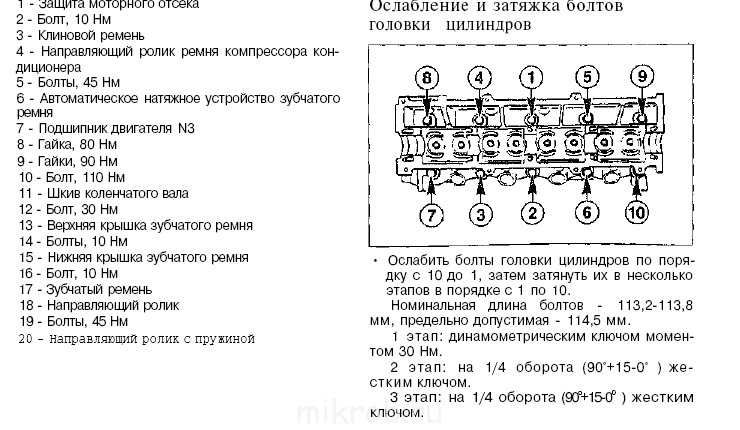

Двигатель Д-245

Двигатель Д-245 и регулировка клапанов

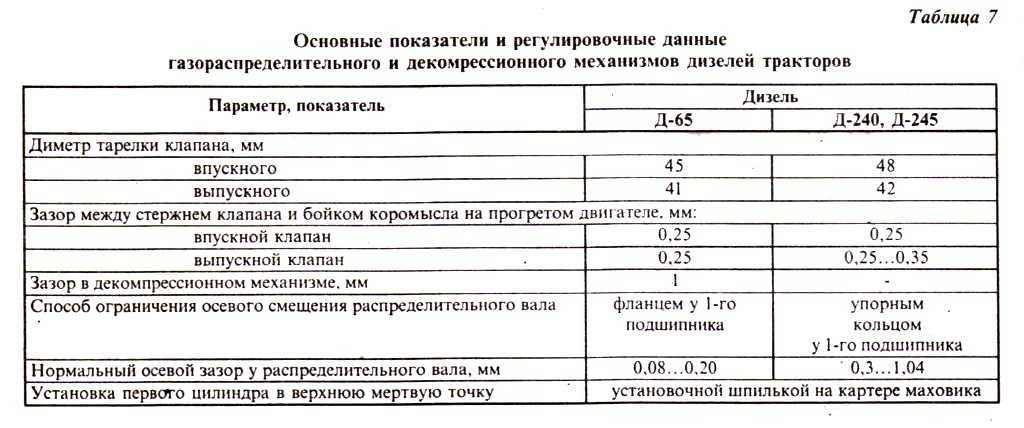

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть:

впускные клапана Д-245 — 0,25 +0,05 мм.

выпускные клапана Д-245 — 0,45 -0,05 мм.

Регулировку клапанов двигателя Д-245 надо производить в следующем порядке:

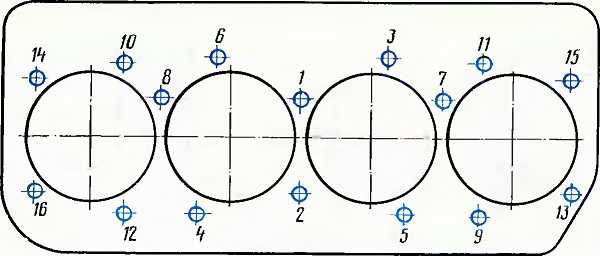

провернуть коленчатый вал Д-245 до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться,а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем повернуть коленчатый вал Д-245 на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора следует отпустить контргайку винта на коромысле регулируемого клапана Д-245 и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана Д-245. После установки зазора нужно затянуть контргайку.

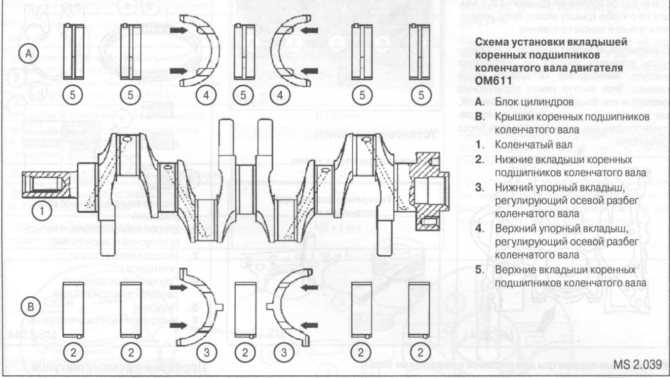

Установка коленвала Д-245

Перед сборкой каждый коленвал Д-245 должен быть проверен на магнитном или ультразвуковом дефектоскопе на отсутствие микро и макротрещин, а также на соответствие подобранного комплекта вкладышей коренных подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках коленвала Д-245 и вкладышах коренных и шатунных подшипников не допускаются.

Коренные шейки, вкладыши и гнезда подшипников надо протереть салфеткой и продуть сжатым воздухом.

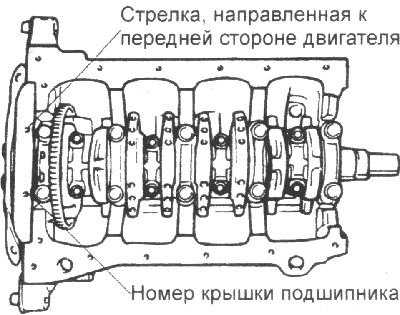

Крышки коренных подшипников коленвала Д-245 должны плотно входить в гнезда блока. Перестановка и перевертывание крышек коренных подшипников не допускается.

Раскомплектовка вкладышей коренных подшипников не допускается. Вкладыши должны быть установлены в соответствующие гнезда блока цилиндров Д-245.

Коренные шейки и вкладыши перед укладкой коленчатого вала Д-245 надо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятой коренной опоры и крышки подшипника, должны быть подобраны так, чтобы продольный люфт коленчатого вала Д-245 после затяжки болтов коренных подшипников составлял 00,14…0,37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на 0,5…2,0мм;

В комплект на один дизель Д-245 надо подбирать поршни,шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30г.

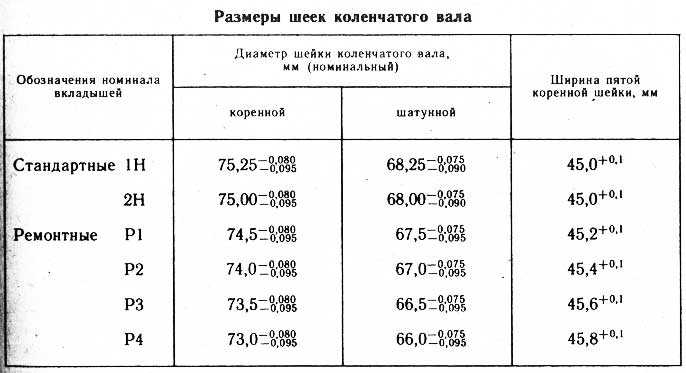

Коренные и шатунные шейки и вкладыши подшипников коленвала Д-245 изготавливаются двух номинальных размеров.

Номинальные размеры шеек коленвала Д-245, мм

Н1 коренной — 75,25, шатунной — 68,25

Н2 коренной — 75,00, шатунной — 68,00

Коленчатые валы Д-245, шатунные и коренные шейки которых изготовлены по размеру второго номинала, имеют дополнительное обозначение.

При проверке затяжки болтов креплениях крышек коренных подшипников на доворачивание величина крутящего момента не должна превышать 240 Нм.

Момент затяжки болтов крепления коренных подшипников должен быть 200…220Нм

При этом коленчатый вал Д-245 должен плавно, без заеданий, проворачиваться моментом не более 3 Нм

Установка гильзы блока цилиндров Д-245

Гильзы цилиндров и посадочные поверхности блока цилиндров Д-245 под гильзы следует протереть салфеткой и продуть сжатым воздухом.

Установить гильзы цилиндров в блок дизеля Д-245.

Выступание буртов гильз цилиндров Д-245 над плоскостью блока при прижатии гильзы усилием 9± 0,1 Кн должно быть 0,05…0,11 мм.

Перед установкой в блок Д-245 резиновые уплотнительные кольца и заходную часть гильзы надо смазать моторным маслом М10Г2 ГОСТ 8583-78.

При установке гильзы цилиндров Д-245 в блок срезание резиновых уплотнительных колец не допускается.

После установки гильз цилиндров и затяжки болтов (гаек) крепления технологических головок блок надо проверить на герметичность водой под давлением 0,6 Мпа в течении 1 мин. Течь воды и каплеобразование не допускается.

Некруглость внутренней поверхности гильз цилиндров Д-245 после установки их в блок и затяжки болтов технологической головки не должно превышать 0,04мм на длине 100мм от нижнего торца гильзы и 15мм — от верхнего. Максимальное усилие запрессовки гильз — не более 3000Н.

Распределительный вал Д-245 с шестерней должен быть установлен с учетом максимального осевого перемещения не более 0.25мм.

Прокладку головки блока Д-245 надо установить широкой стороной окантовки к блоку.

Гильзы цилиндров по внутреннему диаметру и поршни Д-245 по наружному диаметру юбки сортируются на три размерные группы. Обозначение групп (Б, С, М) нанесено на верхнем бурте гильзы и на днище поршня.

Обозначение групп (Б, С, М) нанесено на верхнем бурте гильзы и на днище поршня.

Источник: характеристика трактора т 40

4d56 момент затяжки ГБЦ: регулировка сцепления л200

Характеристики двигателя 4D56/D4BH/D4BF

| Производство | Kyoto engine plant Hyundai Ulsan Plant |

| Марка двигателя | 4D5/Astron Hyundai D4B |

| Годы выпуска | 1986-н.в. |

| Материал блока цилиндров | чугун |

| Тип двигателя | дизельный |

| Конфигурация | рядный |

| Количество цилиндров | 4 |

| Клапанов на цилиндр | 2 4 |

| Ход поршня, мм | 95 |

| Диаметр цилиндра, мм | 91.1 |

| Степень сжатия | 21.0 17.0 16.5 |

| Объем двигателя, куб.см | 2477 |

| Мощность двигателя, л.с./об.мин | 74/4200 84/4200 90/4200 104/4300 114/4000 136/4000 178/4000 178/4000 |

Крутящий момент, Нм/об. мин мин | 142/2500 201/2000 197/2000 240/2000 247/2000 324/2000 350/1800 400/2000 |

| Экологические нормы | Евро 2 Евро 3 Евро 4 Евро 5 |

| Турбокомпрессор | IHI RHF4 MHI TD04-09B MHI TD04-11G MHI TF035HL |

| Вес двигателя, кг | 204.8 (D4BF) 226.8 (D4BH) |

| Расход топлива, л/100 км (для L200) — город — трасса — смешан. | 10.77.5 8.7 |

| Расход масла, гр./1000 км | до 1000 |

| Масло в двигатель | 5W-30 10W-30 10W-40 15W-40 |

| Сколько масла в двигателе, л | 6.5 |

| Замена масла проводится, км | 15000 (лучше 7500) |

| Рабочая температура двигателя, град. | 90 |

| Ресурс двигателя, тыс. км — по данным завода — на практике | — 350+ |

| Тюнинг, л.с. — потенциал — без потери ресурса | — — |

| Двигатель устанавливался | Mitsubishi L200/Triton Mitsubishi Pajero Mitsubishi Pajero Sport/Challenger Mitsubishi Delica Mitsubishi Space Gear Mitsubishi Strada Hyundai Galloper Hyundai Grace Hyundai Porter Hyundai Starex Hyundai Terracan Kia Bongo |

Для чего делать затяжку?

Прежде чем начать работу, давайте ознакомимся, что собой представляет данный механизм. Материалами для производства гбц могут быть: легированный чугун или алюминиевый сплав. Это крышка, которая закрывает цилиндры. Выполняет следующие функции:

Материалами для производства гбц могут быть: легированный чугун или алюминиевый сплав. Это крышка, которая закрывает цилиндры. Выполняет следующие функции:

Защитную. Она защищает блок цилиндров;В гбц предусмотрены полости для: втулок клапанов, опорных шайб клапанных пружин, для крепления впускного и выпускного коллекторов;В передней её части расположено отверстие для размещения натяжителя цепи и привода распредвала;Имеются резьбовые отверстия для свечей зажигания.

Затяжку болтов головки блока цилиндров нужно проводить для того, чтобы предотвратить образование мокроты на месте соединения рассматриваемых элементов. Происходит это, как правило, по причине утечки масла.

Надежность, проблемы и ремонт двигателя 4D56 (D4BH, D4BF)

Выпуск мотора был начат в мае 1986 года и первым автомобилем с ним был Mitsubishi Pajero 1-го поколения. Этот двигатель пришел на смену 2.4-литровому 4D55. Блок цилиндров нового на то время 4D56 отлит из чугуна, имеет 4 цилиндра и рядную компоновку. Диаметр цилиндров 91.1 мм, внутри блока установлен кованый коленвал с ходом поршня 95 мм и 2 балансировочных вала. Длина шатунов 158 мм, компрессионная высота поршней 48.7 мм. В результате этого, мы получили 2.5 литра рабочего объема.

Диаметр цилиндров 91.1 мм, внутри блока установлен кованый коленвал с ходом поршня 95 мм и 2 балансировочных вала. Длина шатунов 158 мм, компрессионная высота поршней 48.7 мм. В результате этого, мы получили 2.5 литра рабочего объема.

Накрыли блок алюминиевой ГБЦ с вихревыми камерами сгорания, с одним распредвалом и с 2-мя клапанами на цилиндр. Диаметр впускных клапанов 40 мм, выпускных клапанов — 34 мм, а толщина ножки клапана 8 мм. Регулировка клапанов для 4D56 необходима каждые 15 тыс. км. На холодном двигателе зазоры следующие: впуск и выпуск 0.15 мм. Распредвал вращается посредством ремня ГРМ, служит он 90 тыс. км, затем ремень ГРМ нужно заменить. Если этого не сделать, возрастает риск его обрыва с последующим разрушением рокеров.

Двигатель 4D56 имеет корейские аналоги из модельной гаммы Hyundai. Первые модификации этого двигателя были атмосферные и имели 74 л.с. при 4200 об/мин, а крутящий момент 142 Нм при 2500 об/мин. Компания Hyundai ставила их на свои автомобили под названием D4BA и D4BX. Затем начался выпуск турбо версии дизеля 4D56, где в качестве нагнетателя использовался MHI TD04-09B. Это позволило увеличить мощность до 90 л.с. при 4200 об/мин, а крутящий момент до 197 Нм при 2000 об/мин. Аналог от Hyundai назывался D4BF и встречался на Hyundai Galloper и Grace. Для Mitsubishi Pajero 2 применяли турбину TD04-11G. После этого добавили интеркулер и увеличили мощность до 104 л.с. при 4300 об/мин, а крутящий момент достиг 240 Нм при 2000 об/мин. Второе имя этого двигателя — Hyundai D4BH. В 2001 году появилась модель с Common rail, с турбиной MHI TF035HL и с интеркулером. Здесь также использованы новые поршни и степень сжатия снизилась с 21 до 17. Это позволило довести мощность до 114 л.с. при 4000 об/мин, а крутящий момент до 247 Нм при 2000 об/мин. Такие модели получили обозначение DiD и они соответствуют требованиям экологического класса Евро-3. С 2005 года пошли версии с DOHC головкой по 4 клапана на цилиндр и впрыском топлива Common rail 2-го поколения. Диаметр впускных клапанов здесь 31.

Затем начался выпуск турбо версии дизеля 4D56, где в качестве нагнетателя использовался MHI TD04-09B. Это позволило увеличить мощность до 90 л.с. при 4200 об/мин, а крутящий момент до 197 Нм при 2000 об/мин. Аналог от Hyundai назывался D4BF и встречался на Hyundai Galloper и Grace. Для Mitsubishi Pajero 2 применяли турбину TD04-11G. После этого добавили интеркулер и увеличили мощность до 104 л.с. при 4300 об/мин, а крутящий момент достиг 240 Нм при 2000 об/мин. Второе имя этого двигателя — Hyundai D4BH. В 2001 году появилась модель с Common rail, с турбиной MHI TF035HL и с интеркулером. Здесь также использованы новые поршни и степень сжатия снизилась с 21 до 17. Это позволило довести мощность до 114 л.с. при 4000 об/мин, а крутящий момент до 247 Нм при 2000 об/мин. Такие модели получили обозначение DiD и они соответствуют требованиям экологического класса Евро-3. С 2005 года пошли версии с DOHC головкой по 4 клапана на цилиндр и впрыском топлива Common rail 2-го поколения. Диаметр впускных клапанов здесь 31. 5 мм, выпускных 27.6 мм, а толщина ножки клапана 6 мм. Здесь также нужно регулировать клапаны через каждые 90 тыс. км. Зазоры клапанов для 4D56 DOHC на холодную такие: впускные клапаны 0.09 мм, выпускные 0.14 мм. Первая версия оснащалась турбиной IHI RHF4 и развивала мощность 136 л.с. при 4000 об/мин, а крутящий момент 324 Нм при 2000 об/мин. Вторая модификация получила турбину IHI RHF4 с изменяемой геометрией и поршни под степень сжатия 16.5. Мощность возросла до 178 л.с. при 4000 об/мин, а крутящий момент до 400 Нм при 2000 об/мин. (для АКПП — 350 Нм при 1800 об/мин). Выхлоп обоих моторов вписывается в нормы Евро-4 и Евро-5, в зависимости от года выпуска.

5 мм, выпускных 27.6 мм, а толщина ножки клапана 6 мм. Здесь также нужно регулировать клапаны через каждые 90 тыс. км. Зазоры клапанов для 4D56 DOHC на холодную такие: впускные клапаны 0.09 мм, выпускные 0.14 мм. Первая версия оснащалась турбиной IHI RHF4 и развивала мощность 136 л.с. при 4000 об/мин, а крутящий момент 324 Нм при 2000 об/мин. Вторая модификация получила турбину IHI RHF4 с изменяемой геометрией и поршни под степень сжатия 16.5. Мощность возросла до 178 л.с. при 4000 об/мин, а крутящий момент до 400 Нм при 2000 об/мин. (для АКПП — 350 Нм при 1800 об/мин). Выхлоп обоих моторов вписывается в нормы Евро-4 и Евро-5, в зависимости от года выпуска.

В 1996 году этот двигатель убрали с некоторых автомобилей и вместо него начали устанавливать 4M40. Производство 4D56 уже практически завершено, его ставят только на автомобили для отдельных стран. Преемник вышел в 2020 году — им стал двигатель 4N15. Корейские D4BH с 2001 года заменялись на 2.5 CRDi D4CB.

Проблемы и недостатки дизельных двигателей Митсубиси 4D56

1. Посторонние шумы. Одна из главных причин это умирающий шкив коленвала, который нужно заменить. 2. Течи масла. Обычно текут прокладка клапанной крышки, сальники балансирных валов, сальники коленвала, сальник распредвала, прокладка поддона, датчик масла. Проблемы с подтеканием масло это классика для Mitsubishi 4D56 и его Hyundai D4BH, D4BF и D4BA аналогов .3. Дымит двигатель. Для 4D56 чаще всего проблема в несгоревшем топливе (дым воняет соляркой), проблема обычно в распылителях форсунок, которые нужно заменить. 4. Трещины в ГБЦ. Если у вас бурлит антифриз в бачке, тогда скорей всего, вашей головке пришел конец. Нужно покупать новую, без трещин, остальные варианты работают хуже.

Посторонние шумы. Одна из главных причин это умирающий шкив коленвала, который нужно заменить. 2. Течи масла. Обычно текут прокладка клапанной крышки, сальники балансирных валов, сальники коленвала, сальник распредвала, прокладка поддона, датчик масла. Проблемы с подтеканием масло это классика для Mitsubishi 4D56 и его Hyundai D4BH, D4BF и D4BA аналогов .3. Дымит двигатель. Для 4D56 чаще всего проблема в несгоревшем топливе (дым воняет соляркой), проблема обычно в распылителях форсунок, которые нужно заменить. 4. Трещины в ГБЦ. Если у вас бурлит антифриз в бачке, тогда скорей всего, вашей головке пришел конец. Нужно покупать новую, без трещин, остальные варианты работают хуже.

Важно контролировать состояние ремня балансирных валов каждые 40-50 тыс. км и вовремя его заменить. Обрыв этого ремня чреват его попаданием под ремень ГРМ со всеми вытекающими. Убирать балансирные валы не лучшая идея, возрастает вероятность, что сломает коленвал на высоких оборотах. Турбина здесь служит нормально, примерно 300+ тыс. км. Быстро забивается нагаром клапан EGR, его нужно чистить после каждых 30 тыс. км или около того. Также сюда стоит лить нормальное топливо, особенно это касается 178-сильной версии, это продлит ему жизнь. В общем и целом это обыкновенный старый дизель, ресурс 4D56 практически всегда превышает 300 тыс. км и при нормальном обслуживании может проехать даже 400+ тыс. км.

км. Быстро забивается нагаром клапан EGR, его нужно чистить после каждых 30 тыс. км или около того. Также сюда стоит лить нормальное топливо, особенно это касается 178-сильной версии, это продлит ему жизнь. В общем и целом это обыкновенный старый дизель, ресурс 4D56 практически всегда превышает 300 тыс. км и при нормальном обслуживании может проехать даже 400+ тыс. км.

4D56 номер двигателя

Вот место где находится номер двигателя 4D56.

Ремонтные размеры коленвала Д-240, 243, 245

Коленвал двигателя Д-240 трактора МТЗ-80, МТЗ-82 полноопорный, стальной (имеет пять коренных и четыре шатунных шейки, рабочие поверхности которых закалены токами высокой частоты. В шатунных шейках коленчатого вала Д-240 имеются полости для центробежной очистки масла. Полости закрыты резьбовыми заглушками, которые у двигателя должны быть одной группы (номер группы выбит на торце заглушки), чтобы не нарушилась балансировка коленвала. Вкладыши коренных и шатунных подшипников коленвала Д-240 трактора МТЗ-80, МТЗ-82 изготовлены из сталеалюминевой ленты. От перемещений и проворачивания вкладыши стопорятся выштампованными на них усиками, входящими во фрезеровки в постелях вкладышей в блоке и шатуне Д-240. На наружной поверхности вкладыша проставляется товарный знак завода и размер, а на внутренней поверхности усика (выступа) — клеймо ( + или — ) группы вкладыша по высоте (вкладыши комплектуют так, чтобы один из них имел на усике знак » + «, а другой » — » или оба без маркировки). Отверстия в верхних половинках коренных вкладышей совпадают с маслоподводящими каналами в блоке. Зазор в подшипниках нового или отремонтированного двигателя трактора МТЗ-80, МТЗ-82 в пределах 0,065…0,123 мм для шатунных и 0,070…0,134 мм для коренных. При увеличении зазора в шатунных подшипниках до 0,25 мм и овальности шейки более 0,06 мм или в коренных, соответственно до 0,3 и более 0,1 мм, шейки коленвала Д-240 шлифуют на соответствующий ремонтный размер. Осевое перемещение коленчатого вала двигателя Д-240 ограничивается упорами пятой коренной шейки (допустимое в эксплуатации — 0,5 мм), осевое перемещение нижней головки шатуна допускаемое 0,7 мм.

От перемещений и проворачивания вкладыши стопорятся выштампованными на них усиками, входящими во фрезеровки в постелях вкладышей в блоке и шатуне Д-240. На наружной поверхности вкладыша проставляется товарный знак завода и размер, а на внутренней поверхности усика (выступа) — клеймо ( + или — ) группы вкладыша по высоте (вкладыши комплектуют так, чтобы один из них имел на усике знак » + «, а другой » — » или оба без маркировки). Отверстия в верхних половинках коренных вкладышей совпадают с маслоподводящими каналами в блоке. Зазор в подшипниках нового или отремонтированного двигателя трактора МТЗ-80, МТЗ-82 в пределах 0,065…0,123 мм для шатунных и 0,070…0,134 мм для коренных. При увеличении зазора в шатунных подшипниках до 0,25 мм и овальности шейки более 0,06 мм или в коренных, соответственно до 0,3 и более 0,1 мм, шейки коленвала Д-240 шлифуют на соответствующий ремонтный размер. Осевое перемещение коленчатого вала двигателя Д-240 ограничивается упорами пятой коренной шейки (допустимое в эксплуатации — 0,5 мм), осевое перемещение нижней головки шатуна допускаемое 0,7 мм.

Номинальные размеры шеек коленвала Д-245, 243, 240

Диаметр шейки вала, мм. коренной / шатунной 1Н — 75.25-0,083-0,101 / 68,25-0,077-0,096 2Н — 75.00-0,083-0,101 / 68,00-0,077-0,096

Номинальные размеры вкладышей подшипников коленвала МТЗ

Внутренний диаметр вкладыша, мм. коренной шейки / шатунной шейки БН1 — 75,25-0,033-0,010 / 68,25 +0,025-0,010; БН2 — 75.00-0,033-0,010 / 68,00 +0,025-0,010; Коленчатые валы, шатунные и коренные шейки которых изготовлены по размеру второго номинала, имеют на первой щеке дополнительное обозначение: 2К — коренные шейки второго номинала; 2Ш — шатунные шейки второго номинала; 2КШ — шатунные и коренные шейки второго номинала. Ремонтные размеры шеек коленвала Д-240, 243, 245 Диаметр шейки вала, мм. коренной / шатунной Д1 — 74,75-0,083-0101 / 67.75-0,077-0,096 Р1 — 74.50-0,083-0,101 / 67,50-0,077-0,096 Д2 — 74,25-0,083-0101 / 67.25-0,077-0,096 Р2 — 74.00-0,083-0,101 / 67,00-0,077-0,096 Д3 — 73,75-0,083-0101 / 66.75-0,077-0,096 Р3 — 73. 50-0,083-0,101 / 66,50-0,077-0,096 Д4 — 73,25-0,083-0101 / 66.25-0,077-0,096 Р4 — 73.00-0,083-0,101 / 66,00-0,077-0,096 Момент затяжки болтов крепления коренных подшипников должен быть 200…220 Нм. При этом вал должен плавно, без заеданий, проворачиваться моментом не более 3 Нм. При проверке затяжки болтов крепления крышек коренных подшипников на доворачивание величина крутящего момента не должна превышать 240 Нм. При оценке состояния вкладышей осмотром следует иметь в виду, что поверхность антифрикционного слоя считается удовлетворительной, если на ней нет задиров, выкрашиваний антифрикционного материала и вкраплений инородных материалов. >

50-0,083-0,101 / 66,50-0,077-0,096 Д4 — 73,25-0,083-0101 / 66.25-0,077-0,096 Р4 — 73.00-0,083-0,101 / 66,00-0,077-0,096 Момент затяжки болтов крепления коренных подшипников должен быть 200…220 Нм. При этом вал должен плавно, без заеданий, проворачиваться моментом не более 3 Нм. При проверке затяжки болтов крепления крышек коренных подшипников на доворачивание величина крутящего момента не должна превышать 240 Нм. При оценке состояния вкладышей осмотром следует иметь в виду, что поверхность антифрикционного слоя считается удовлетворительной, если на ней нет задиров, выкрашиваний антифрикционного материала и вкраплений инородных материалов. >

Тюнинг двигателя 4D56

Чип-тюнинг

Такой старый мотор родом из 80-х не стоит трогать и пытаться увеличить мощность, хорошо что он вообще ездит. Но вас это скорей всего не остановит, поэтому езжайте в тюнинг контору, которая возьмется за чип-тюнинг 4D56 и залейте более злую прошивку. Версию на 115 л.с. можно раскачать до 140-145 л. с. и добавить около 70-80 Нм крутящего момента. Двигатель 4D56 на 136 л.с. чипуется в 170-175 л.с. при 3700 об/мин, а момент увеличивается до 350+ Нм при 1800-2400 об/мин. Топовая модель на 178 л.с. может дать до 210 л.с. при 4000 об/мин и момент 450+ Нм при 2100-2300 об/мин.

с. и добавить около 70-80 Нм крутящего момента. Двигатель 4D56 на 136 л.с. чипуется в 170-175 л.с. при 3700 об/мин, а момент увеличивается до 350+ Нм при 1800-2400 об/мин. Топовая модель на 178 л.с. может дать до 210 л.с. при 4000 об/мин и момент 450+ Нм при 2100-2300 об/мин.

РЕЙТИНГ ДВИГАТЕЛЯ: 4-

<<�НАЗАД

Как определить момент затяжки

Увы, не все автомобилисты в курсе, что сегодняшние автомобильные модели не нуждаются в затягивании болта головки блока цилиндра. Ранее данная операция необходима была для успешного прохождения первого техосмотра. Но эти времена уже канули в лету и сегодня даже на двигателях ВАЗа затягивание производить не нужно. Единственные модели, которые нуждаются в затяжении, — Москвич, УАЗ и подобные модели.

Как уже было сказано, время затягивания – появление мокроты на месте соединения головки и блока цилиндра. Происходит это по нескольким причинам:

из-за поломки прокладки нужно нам механизма;искривления его из-за перегрева двигателя;изначально неправильно затянутого шурупа гбц.

Большинство автотехников рекомендуют по прохождению одной тысячи километров сразу после ремонта этого механизма делать выравнивание момента затягивания.

Общие правила затяжки

Начало процесса должно происходить с изучения руководства по эксплуатации и ремонту машины.

Для работы нужно ознакомиться с:

алгоритмом затягивания болтов данного устройства;нужным временем силы для затяжки болта крепления головки блоков цилиндра;рекомендуемыми для закрепления штифтами.

Общие правила затяжки существуют при наличии различных параметров и применяются в работе со всеми видами движков:

Что касается контроля момента затяжения шурупов рассматриваемого механизма, то здесь нужно использовать специальный динамометрический ключ.Простой гаечный ключ не используют в данном случае.Необходимо время равное времени начала движения винта применить к затягиваемому винту.Следует помнить, что перед процессом нужно внимательно проверить резьбу штифтов.Не применяйте пружинный винт вторично — это приведёт к утечке масла через прокладку рассматриваемого элемента. Болты типа TTY не следует применять для дотяжки или подтяжки головки блока цилиндра, поскольку данный вид болтов применяется для алюминиевых головок блока цилиндров. Всю информацию по шурупам TTY можно найти в инструкции изготовителя машины.Следует принимать во внимание также и цифры времени затягивания прокладки и времени затяжения двигателя, и при этом, не допускать расхождения в них. Подробная информация помещена в спецификации прокладки для головки прибора.При работе с шурупами крепления головки блоков цилиндра с тупиковым отверстием, необходимо следить за заливкой масла. Наливать его нужно аккуратно, дабы не перелить, поскольку это приведёт к тому, что винт не дойдёт до конца.При работе со штифтами со сквозным отверстием перед вкручиванием резьбу необходимо смазать пластичным герметиком.Болты крепления головки должны находиться в идеальном состоянии. Старые, перерезанные штифты или штифты, уже однажды используемые ни в коем случае не подходят.

Болты типа TTY не следует применять для дотяжки или подтяжки головки блока цилиндра, поскольку данный вид болтов применяется для алюминиевых головок блока цилиндров. Всю информацию по шурупам TTY можно найти в инструкции изготовителя машины.Следует принимать во внимание также и цифры времени затягивания прокладки и времени затяжения двигателя, и при этом, не допускать расхождения в них. Подробная информация помещена в спецификации прокладки для головки прибора.При работе с шурупами крепления головки блоков цилиндра с тупиковым отверстием, необходимо следить за заливкой масла. Наливать его нужно аккуратно, дабы не перелить, поскольку это приведёт к тому, что винт не дойдёт до конца.При работе со штифтами со сквозным отверстием перед вкручиванием резьбу необходимо смазать пластичным герметиком.Болты крепления головки должны находиться в идеальном состоянии. Старые, перерезанные штифты или штифты, уже однажды используемые ни в коем случае не подходят.

А всем тем, кто решил всё же сделать дотяжение винтов гбц, хочу дать пару советов.

дотяжение в двигателе с чугунной гбц производить нужно только на горячий двигатель;а вот в холодном состоянии протяжка производится в движке, в котором применяет алюминиевая головка данного устройства.

Вот я и познакомил вас с правилами и техниками затягивания штифтов этого механизма. Надеюсь, эта информация пошла на пользу вам и вашему автомобилю! И пусть затягивание шурупов гбц пройдёт успешно с применением минимума усилий!

Процедура регулировки теплового зазора клапанов

Для того, чтобы регулировка клапанов прошла успешно необходимо придерживаться нижеприведенной инструкции. Выполнение контроля тепловых зазоров возможно как на холодном, так и на горячем моторе. Главным отличием, в таком случае, будет различная толщина щупов. Для предотвращения травматизма все операции рекомендуется проводить на холодной силовой установке.

- Снять впускной коллектор.

- Демонтировать трубки топливной магистрали высокого давления.

- Снять верхнюю крышку ремня привода газораспределительного механизма.

- Открутить болт крепления задней крышки ремня ГРМ. Он располагается за шкивом.

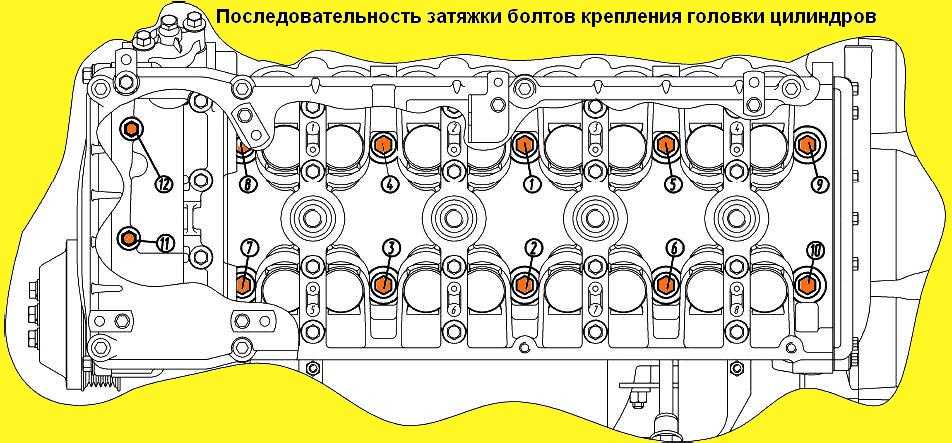

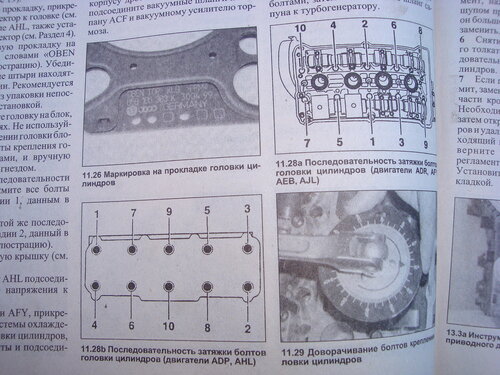

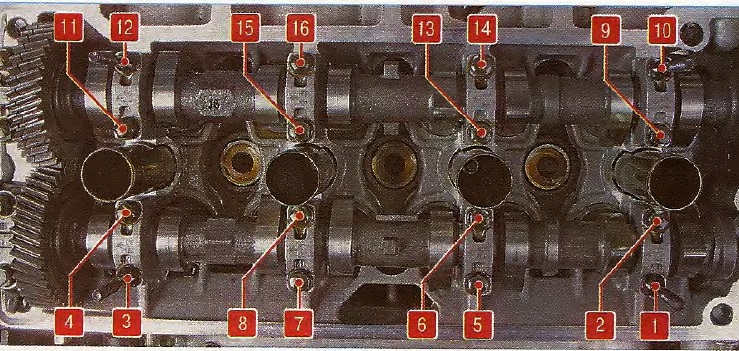

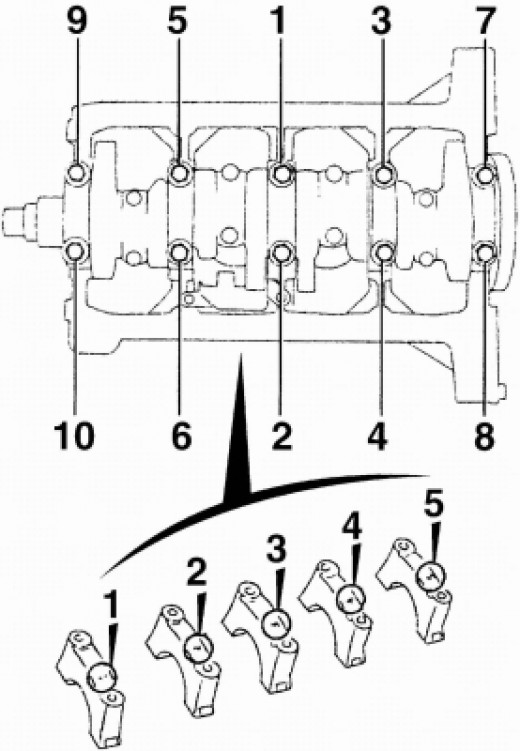

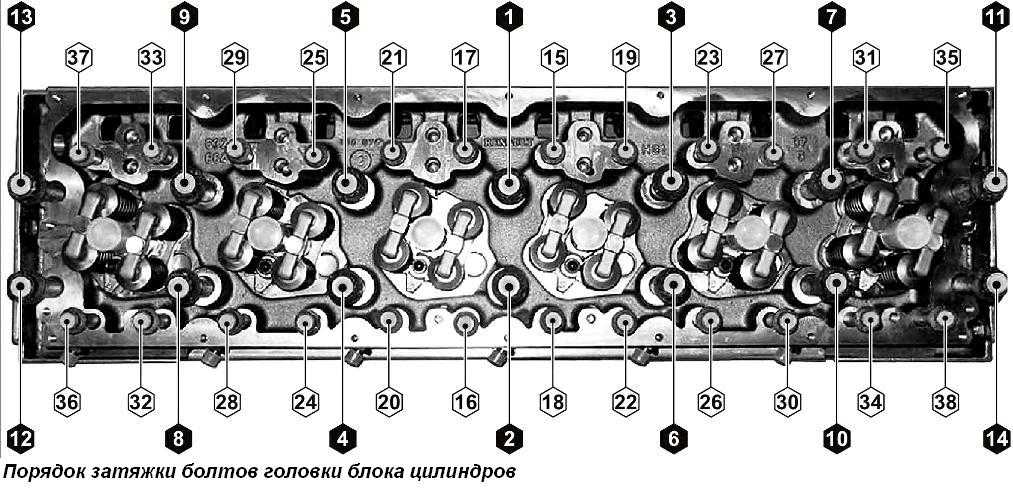

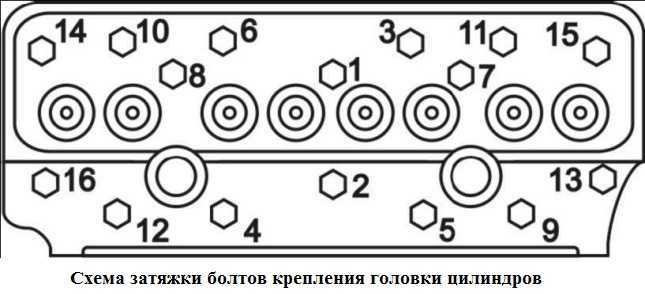

- Снять клапанную крышку. Последовательность, с которой следует откручивать болты, отображена на рисунке ниже.

Совместить метку шкива распределительного вала с установочной меткой, расположенной на задней крышке ремня привода газораспределительного механизма. Поршень первого цилиндра должен быть установлен в положение ВМТ.

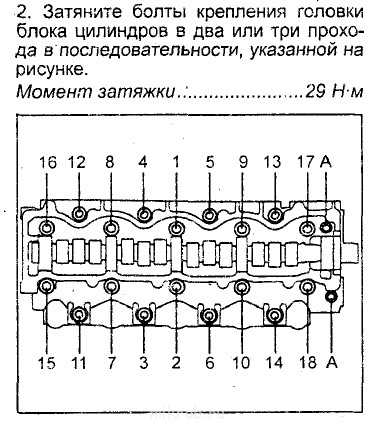

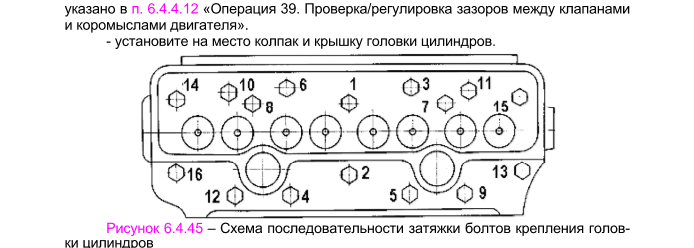

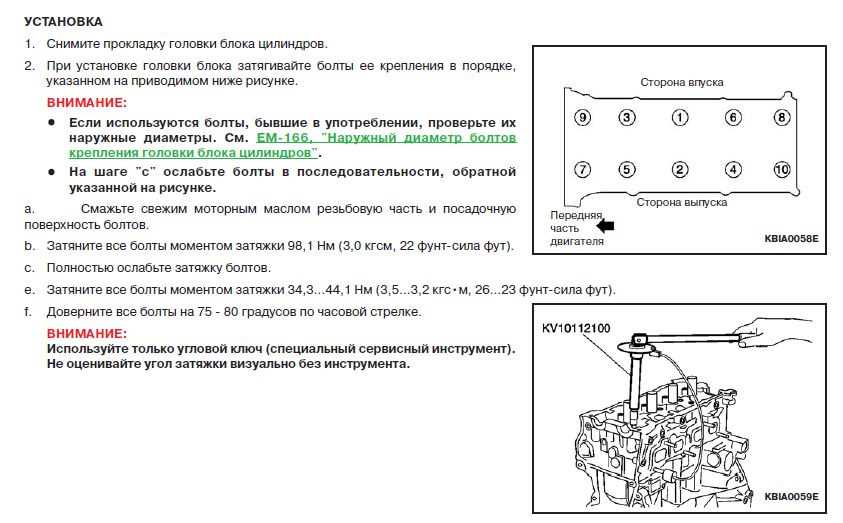

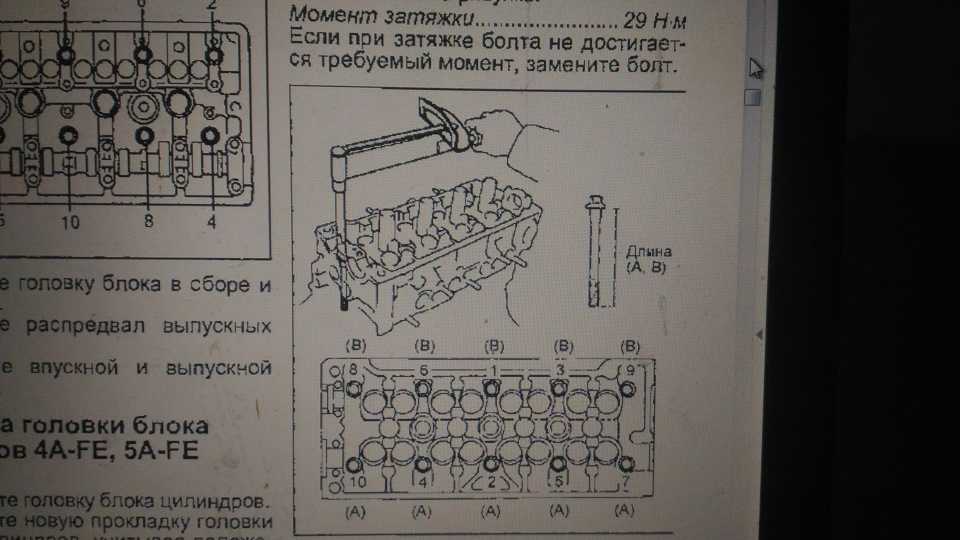

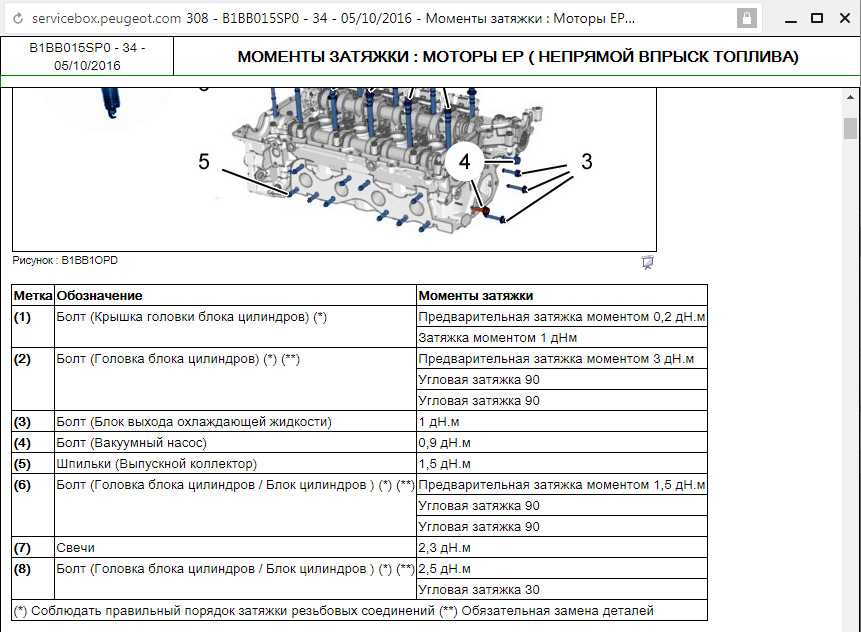

Схема затяжки болтов ГБЦ

Затяжка болтов гбц проход в два этапа.

- Первый этап: 1-10 закрепляется моментом 3,5 — 4,1 кгс*м;

- Следующий этап предполагает использование этих же штифтов, но затяжка моментом 10,5 — 11,5 кгс*м;

- Моментом 3,5 — 4,0 кгс*м. затягивается последний (одиннадцатый) шуруп;

- Далее я опишу схемы закрепления штифтов ВАЗ 2108 — 09, Samara и 16-ти клапанных двигателей ВАЗ.

В первом случае порядок работ аналогичен классическому, однако проходит в четыре этапа:

Шурупы затягиваются моментом 2,0 кгс*м. Они же закрепляются моментом 7,5 — 8,5 кгс*м.Доворачиваются на 900.Ещё доворачиваются на 900.

Они же закрепляются моментом 7,5 — 8,5 кгс*м.Доворачиваются на 900.Ещё доворачиваются на 900.

Во втором ход работ осуществляется в три этапа:

момент затягивания — 2,0 кгс*м.;далее довернуть шурупы на 900;приём — ещё раз довернуть шурупы на 900.

Прокладка коленчатого вала дизеля Д-245

Перед сборкой каждый коленчатый вал необходимо проверить на магнитном или ультразвуковом дефектоскопе на отсутствие микро- и макротрещин; а также соответствие выбранного комплекта вкладышей коренных подшипников размерам коренных шеек

Механические повреждения (риски, вмятины, забоины и т.п.) на шейках коленчатого вала и вкладышах коренных подшипников не допускаются.

Коренные шейки, вкладыши и посадочные места подшипников протереть салфеткой и продуть сжатым воздухом.

Крышки коренных подшипников должны плотно прилегать к корпусам блока.

Перестановка и выворачивание крышек коренных подшипников не допускаются.

Разборка вкладышей коренных подшипников не допускается.

Гильзы должны быть установлены в соответствующие посадочные места в блоке цилиндров.

Коренные шейки и вкладыши перед укладкой коленчатого вала необходимо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятого коренного подшипника и крышки подшипника, должны быть подобраны так, чтобы продольный люфт коленчатого вала после затяжки болтов коренных подшипников был 0,14…0,37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на 0,5…2,0 мм;

Поршни, шатуны и поршневые пальцы одной весовой группы должны быть подобраны для одного дизеля, масса шатунов в сборе с поршнями не должна превышать 30 г.

Коренные и шатунные шейки и вкладыши коренных подшипников изготавливаются двух типоразмеров.

Обозначение | Диаметр шейки вала, мм | |

|---|---|---|

Корень | шатун | |

1Н | 75,25-0,083 | 68,25-0,077 |

2Н | 75,00-0,083 | 68,00-0,077 |

Номинальные размеры вкладышей коленчатого вала

Обозначение | Внутренний диаметр гильзы, мм | |

|---|---|---|

Корневая шейка | Шатун | |

БН1 | 75,25-0,033 | 68,25+0,025 |

БН2 | 75,00-0,033 | 68. |

Коленчатые валы, шатунные и коренные шейки которых выполнены по размеру второго номинала, имеют на первой щеке дополнительное обозначение:

- 2К — коренные шейки второго номинала;

- 2Ш — шатунные шейки второго номинала;

- 2КШ — шатунные и коренные шейки второго номинала.

Ремонтные размеры шеек коленвала

Обозначение | Диаметр шейки вала, мм | |

|---|---|---|

Корень | шатун | |

Д1 | 74,75-0,083 | 67,75-0,077 |

Р1 | 74,50-0,083 | 67,50-0,077 |

Д2 | 74,25-0,083 | 67,25-0,077 |

Р2 | 74,00-0,083 | 67,00-0,077 |

Д3 | 73,75-0,083 | 66,75-0,077 |

Р3 | 73,50-0,083 | 66,50-0,077 |

Д4 | 73,25-0,083 | 66,25-0,077 |

Р4 | 73,00-0,083 | 66,00-0,077 |

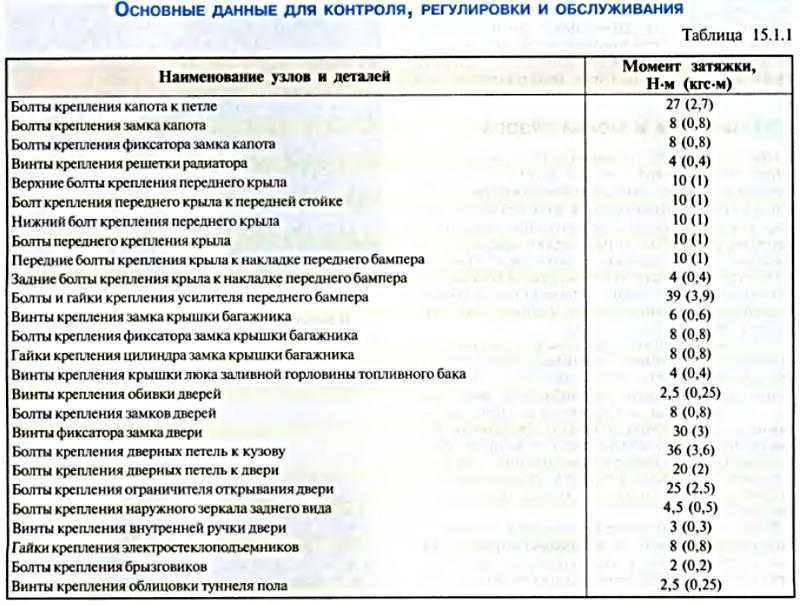

При проверке затяжки болтов крышек коренных подшипников на затяжку значение крутящего момента не должно превышать 240 Нм.

Момент затяжки болтов крепления коренных подшипников должен быть 200…220 Нм.

При этом коленчатый вал должен вращаться плавно, без заеданий, с крутящим моментом не более 3 Нм.

Bare Co USA — CASE

Bare Co USA — CASE — I.H. Технические характеристики

ДЕЛО — И.Х. Технические характеристики

| ||||||||||||||||||||||||||||||||||||||||

00+0.025

00+0.025 )

)