Содержание

Момент затяжки коренных и шатунных вкладышей двигателя автомобиля

Сборка двигателя после ремонта – очень ответственный процесс. Неочевидными ошибками можно перечеркнуть все время и средства, потраченные на эту одну из самых затратных операций. Между тем многое сводится лишь к правильной последовательности и нормированным моментам затяжки резьбовых соединений.

Содержание статьи:

- 1 Роль подшипников скольжения во время работы двигателя

- 1.1 Схема крепления маховика

- 1.2 Зазор между вкладышем и коленвалом

- 2 Моменты затяжки при ремонте ДВС

- 2.1 Моменты затяжки резьбовых соединений

- 2.2 Момент затяжки коренных и шатунных вкладышей

- 2.3 Моменты затяжки болтов ГБЦ

- 3 Признаки износа вкладышей коленчатого вала

- 4 Распространенные ошибки при затяжке ГБЦ

Следует изучить технологию крепежа и не нарушать её, особенно на самых важных деталях мотора.

Роль подшипников скольжения во время работы двигателя

Наиболее важной и массивной движущейся деталью автомобильного двигателя является коленчатый вал. Он связан с шатунами поршневой группы с одной стороны, получая от них энергию для вращения, и с маховиком с другой.

Он связан с шатунами поршневой группы с одной стороны, получая от них энергию для вращения, и с маховиком с другой.

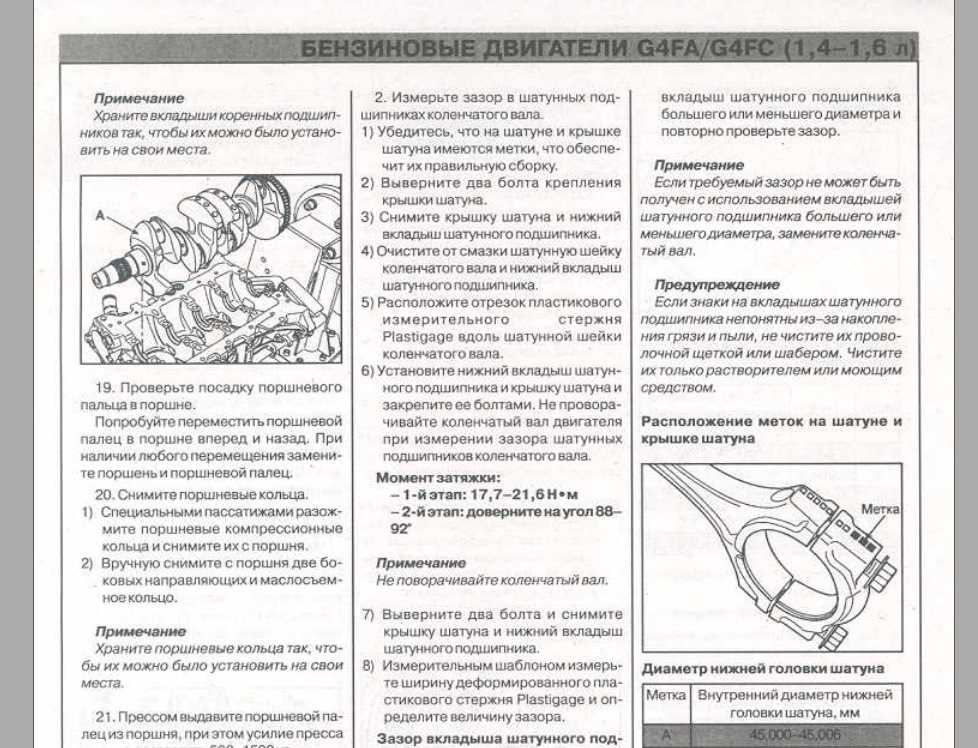

Коленвал располагается в подшипниках скольжения. Они имеют вид выполненных заодно с блоком цилиндров разъемных постелей.

Для демонтажа применена бугельная конструкция, когда полуокружность каждой постели крепится на двух болтах. Изнутри между материалами шеек коленвала и блоком (бугелем) располагаются износостойкие вкладыши, изготовленные из металла с низким коэффициентом трения по стали или чугуну шейки вала.

С точки зрения крепежных деталей и технологий важными здесь будут болты крепления маховика, их расположение, фиксация и порядок затяжки, а также вворачиваемые в плиту блока бугельные болты.

Схема крепления маховика

Самая распространенная схема крепления маховика к торцу коленчатого вала – это шесть болтов близко к геометрическому центру деталей. Ответная резьба выполнена в теле вала.

Расположение крепежных отверстий искусственно сделано асимметричным. Дело в том, что сочетание коленвала с маховиком должно обладать близким к идеалу балансом.

Дело в том, что сочетание коленвала с маховиком должно обладать близким к идеалу балансом.

Иначе на таких больших скоростях вращения, которым соответствуют обороты максимальной мощности современного бензинового двигателя, вибрации выйдут за все допустимые пределы.

Соответственно, если отделить маховик от двигателя, а затем установить его обратно, то ошибка проворота относительно кривошипов коленвала должна быть исключена.

По теме: Что такое двухмассовый маховик: проверка и ремонт DMF

Дополнительной страховкой будут наносимые на маховик метки, как сделанные на заводе, так и мастером, производящим ремонт. Это скорее полезная привычка, чем острая необходимость.

В большинстве случаев поставить маховик неправильно просто не получится, расположение отверстий на нем и на валу не позволит. Но в любом случае проще и быстрее воспользоваться метками, чем проверять все возможные сочетания ради единственно верного.

Второе, что надо обязательно обеспечить, это надежная фиксация крепежных болтов. Момент их затяжки рассчитывается таким образом, чтобы любое страгивание крепежа в процессе эксплуатации было исключено. Рассчитываются все силы, действующие на каждый болт, берутся в расчет коэффициент трения и параметры резьбы.

Момент их затяжки рассчитывается таким образом, чтобы любое страгивание крепежа в процессе эксплуатации было исключено. Рассчитываются все силы, действующие на каждый болт, берутся в расчет коэффициент трения и параметры резьбы.

Но опасность, возникающая при обрыве маховика, слишком велика, поэтому конструкторы позаботились о запасе. Сейчас специальные одноразовые болты крепления маховиков продаются с нанесенным слоем резьбового фиксатора, а затяжка производится на предел текучести болта, то есть после предельного момента совершаются один или два доворота на определенный угол.

Материал в таком состоянии перестает реагировать на возможные малые отвороты при эксплуатации снижением натяга, то есть болты держат с гарантией.

Зазор между вкладышем и коленвалом

Несмотря на особый антифрикционный материал шатунных и коренных вкладышей, работа их невозможна без постоянной подачи масла под давлением. Вал «всплывает» на масляной пленке.

Если бы шейки терлись с такими нагрузками по вкладышам, то мгновенно выделилось бы огромное количество тепла, металл задрало и провернуло. После чего все закончится стуком и заклиниванием мотора.

После чего все закончится стуком и заклиниванием мотора.

Чтобы обеспечить стабильное поступление масла, одновременно не потеряв давление в системе смазки, между валом и вкладышами поддерживается стабильный и очень малый зазор.

Величина его рассчитывается по многим параметрам — геометрическим, свойствам масла, давлению и производительности насоса, нагрузке и многому другому.

Порядок ее – несколько сотых долей миллиметра, зависит от конкретного мотора. Выставляется проточкой шеек коленвала и калиброванным размером вкладышей.

Моменты затяжки при ремонте ДВС

Для каждого двигателя существует таблица, куда сведены все моменты затяжки резьбовых соединений. Указывается номинальная величина и допустимые отклонения в виде минимума и максимума.

Моменты затяжки резьбовых соединений

Типовых значений для всех машин и болтов не существует. Момент зависит от:

- класса прочности крепежных изделий;

- материала крепежа и сопрягаемых деталей;

- геометрических параметров резьбы, диаметра и шага;

- типа резьбы, они могут отличаться по профилю в зависимости от используемого стандарта;

- наличия дополнительных веществ на резьбе, например, смазки или фиксирующих составов;

- дополнительных фиксаторов, например, это могут быть шайбы Гровера, различные виды более надежных стопоров.

Без подобной таблицы и надежного поверенного динамометрического ключа за ремонт двигателя лучше не браться.

Момент затяжки коренных и шатунных вкладышей

На величину масляного зазора натяг со стороны крепежа в бугельном соединении не влияет. Всё усилие передается через плоскость бугеля, вкладыши не прижмутся к шейке вала.

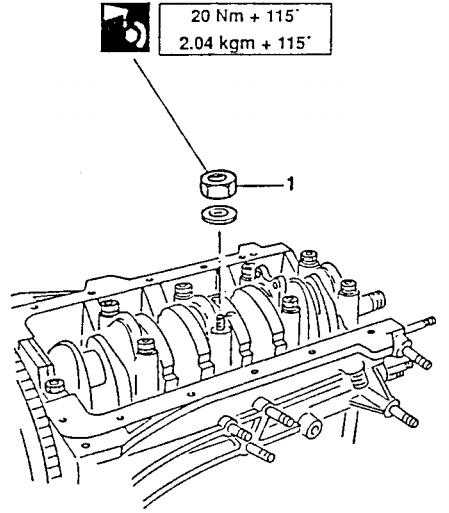

Более того, для точного поддержания геометрии постелей часто используется отделение крышки методом разрыва с ломаной формой стыка, поэтому болты тянутся по таблице указанным в ней моментом.

Обычно это несколько десятков ньютон-метров. Может быть уточнение по порядку затяжки, нескольким этапам или доворотам.

Моменты затяжки болтов ГБЦ

Болты головки блока – это самое ответственное резьбовое соединение в автомобиле. Они отвечают за правильную деформацию прокладки и надежное уплотнение камер сгорания.

Здесь же проходят многочисленные каналы масла под давлением, а также системы охлаждения. Малейшая неплотность приводит к быстрому выходу из строя мотора в целом.

Это надо знать: Что означает степень сжатия, на что влияет и как её увеличить

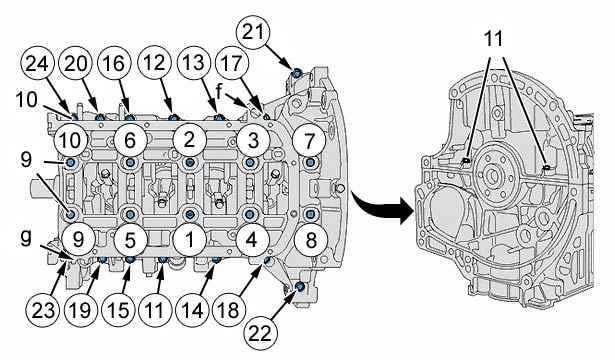

Болты головки тянутся в несколько приемов, постепенно обжимая прокладку. Используется тот же прием, что описан выше – затяжка идет на предел текучести.

Например, достаточно типичный случай, хотя каждый мотор строго индивидуален и надо смотреть руководство:

- предварительная подтяжка до 40 Нм;

- второй этап подтяжки моментом до 80 Нм;

- первый доворот на 90 градусов;

- второй доворот на 90 градусов.

Порядок протяжки – по схеме из инструкции, они у всех двигателей разные, но примерно от центра к краям. Болты приобретаются новые, поскольку они уже были подвержены необратимой пластичной деформации.

Болты приобретаются новые, поскольку они уже были подвержены необратимой пластичной деформации.

Признаки износа вкладышей коленчатого вала

Несмотря на обилие масла, вкладыши со временем изнашиваются. Проявляется это достаточно однозначно:

- падает общее давление масла в системе смазки;

- появляются глухие стуки в нижней части двигателя;

- из-за износа упорных полуколец, часто выполненных заодно с вкладышами, коленвал приобретает нештатный осевой люфт.

Такое мотор эксплуатировать крайне нежелательно, поскольку все прочие узлы подвергаются ускоренному износу из-за масляного голодания и продуктов разрушения подшипников коленвала.

Распространенные ошибки при затяжке ГБЦ

Все варианты непредсказуемы, но есть типичные:

- чаще всего используют некондиционную или бывшую в употреблении прокладку, хотя она тут строго одноразовая;

- не соблюдается последовательность затяжки, а также чередование моментов;

- игнорируется необходимость доворотов, или они производятся с отклонениями по углу;

- из резьбовых колодцев не удаляется грязь и масло, что ведет к повреждениям резьбы и плохой затяжке.

Грубая ошибка – использование инструмента недостаточного качества. Конструкция рассчитана на высокосортную легированную инструментальную сталь, размеры головок невелики, а моменты большие.

Срезанные грани причинят крупные неприятности. То же произойдет и при излишних усилиях. Сорванная резьба или порванный болт влекут за собой очень сложные слесарные работы.

Момент затяжки коренных и шатунных вкладышей

Моменты затяжки разных видов резьбовых соединений — это та степень усилия, с которой затягиваются элементы разъемного соединения, в частности, гайка и болт. При недостаточном показателе момента затяжки велика вероятность постепенного самопроизвольного свинчивания под воздействием вибрационных нагрузок. При чрезмерном затягивании может произойти разрушение стержня болта или срыв резьбового соединения. Чтобы избежать развития таких негативных сценариев, важно точно определять этот показатель.

Момент затяжки резьбовых соединений: таблица

При помощи резьбовых соединений осуществляется фиксация большинства деталей и узлов автомобильного транспорта. Все они несут на себе не только механическую, но и вибрационную нагрузку. Поэтому, затягивая любой вид резьбового соединения, уместно сохранить нужную степень затяжки, не превышая ее и не ослабляя чрезмерно.

Все они несут на себе не только механическую, но и вибрационную нагрузку. Поэтому, затягивая любой вид резьбового соединения, уместно сохранить нужную степень затяжки, не превышая ее и не ослабляя чрезмерно.

Установленное значение пробной нагрузки при затягивании резьбовых соединений, которое исключает срыв резьбы, составляет около 85-90% от предела текучести. Фактически этот показатель является максимальным усилием на растяжение, которое одновременно обеспечивает надежное соединение без допущения свинчивания и не приводит к пластической деформации стержня болта или шпильки с резьбовой частью.

Когда выполняется затяжка колес, ГБЦ, шкива распределительного вала и прочих деталей и узлов, ориентируются на табличные значения, которые получены расчетным путем с учетом таких параметров:

- Сплава, из которого выполняются элементы резьбового разъемного соединения. А также от того, какие материалы используются при выполнении такого типа соединения.

- Класса прочности болта.

- Применяется смазка при свинчивании деталей или нет.

- Наличия антикоррозийного покрытия.

- Шага резьбы — крупный, мелкий.

- Диаметра отверстия и цилиндрической части, на которой нанесена резьба — фактического резьбового диаметра.

Если приводить ряд табличных примеров таких показателей моментов затяжки болтового или шпилечного резьбового соединения, то они могут быть выражены следующими таблицами.

Важно обратить внимание, что в таблице даны как кгс*м, так и Н*м, что является идентичными единицами измерения.

Необходимые инструменты

Чтобы добиться тех параметров момента затяжки, которые подходят для безопасной эксплуатации, требуется использовать соответствующие инструменты:

- аналоговый динамометрический ключ;

- цифровой динамометрический ключ.

Оба эти инструмента показывают то усилие, с которым происходит затягивание гайки на болте. При выполнении этого действия стоит учитывать ту погрешность, которую дает прибор. В противном случае можно не достигнуть необходимых показателей.

В противном случае можно не достигнуть необходимых показателей.

Примерные значения для легковых автомобилей

Далее представим отдельные примеры момента затягивания болтовых соединений для разных узловых частей легкового автомобиля Лада Приора, сведенные в табличной форме.

| Узел или деталь автомобиля | Размер резьбы | Момент затяжки Н*м (Ньютон * метр) |

| Болтовое соединение при крепеже головки цилиндра | М12 с шагом резьбы 1,25 | 85,7–90 |

| Момент затяжки для коренных и шатунных видов вкладышей | М10 с шагом резьбы 1,25 | 68,3–84,4 |

| Момент корректной затяжки для болтов шатуна для 16 клапанной версии | М9 с шагом резьбы 1 | 43,3–53,5 |

| Болтовое соединение маховика | М10 при шаге резьбы 1,25 | 60,9–87,4 |

| Для болтового соединения поддона картера | М14 | 58,8–88,3 |

| На передней подвеске при креплении опоры к кузову | М8 | 19,7-24,3 |

Такими же будут моменты затяжки шатунов, ГБЦ, подшипников и ряда других узлов и деталей на аналогичных моделях машин марки Lada: ВАЗ-2106, ВАЗ-2107, ВАЗ-2109, ВАЗ-2108, ВАЗ-2110, ВАЗ-21083 и др. Более точная информация представлена в справочных таблицах.

Более точная информация представлена в справочных таблицах.

Справочная таблица для ВАЗ-2107:

Момент затяжки резьбовых соединений ВАЗ-2112:

Примерные значения для грузовых автомобилей и автобусов

Вот некоторые примеры моментов затяжки резьбовых соединений для грузовых машин или автобусов.

Примеры моментов затяжки резьбовых соединений для КамАЗ-740.

Из этой таблицы можно использовать численные значения, чтобы точно установить момент затяжки ГБЦ КамАЗа, его корзины сцепления, распредвалов и прочих элементов авто.

Порядок затяжки

Чтобы затяжка шатунных видов болтов, элементов двигателя, клапана или любого другого узла или детали была выполнена правильно, требуется соблюдать установленную технологию. Это минимизирует риски срыва резьбы или недостаточной герметичности.

Соблюдая технологию, необходимо выполнить следующие этапы:

- На подготовительном — разбирается крепежное соединение, устраняется грязь и коррозионные отложения.

- На предварительном — производят легкое без усилий навинчивание гайки на болт или конец шпильки. Если одна деталь соединяется сразу несколькими крепежными элементами, важно реализовать равномерную и постепенную затяжку для исключения перекосов. Профессионально необходимо закручивать резьбовые соединения, располагающиеся на противоположных концах, или действовать через один или два болта (шпильку).

- На окончательном этапе резьбовые элементы (гайка-болт или гайка-шпилька) затягиваются до указанных табличных величин при помощи динамометрического ключа. Именно этот инструмент позволяет исключить превышение рекомендуемого параметра или недотягивание до нужного значения.

Что такое подшипники скольжения, их виды и роль в работе ДВС

Подшипники скольжения служат опорой деталям типа вал, которые передают нагрузку другим элементам узла. По своим разновидностям они бывают:

- Радиальные — они передают силы, действующие в радиальном направлении (перпендикулярные оси цапфы).

- Упорные. Их основная функция — воспринимать и передавать силы, которые действуют параллельно оси цапфы.

- Радиально-упорные. Это та разновидность подшипников, которая воспринимает и радиальные, и параллельные силы по отношению к оси цапфы.

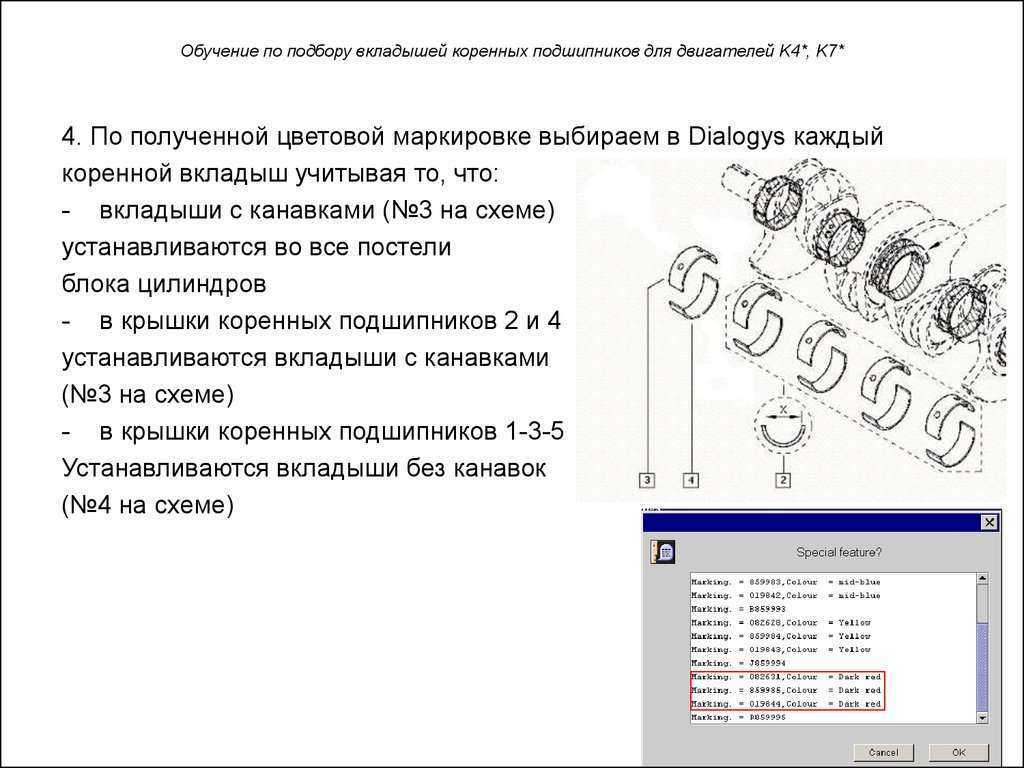

Виды, размеры и роль вкладышей коленвала

Двигатель является многокомпонентным механизмом, содержащим большое количество деталей. Если оценивать роль вкладышей коленвала, то они служат как подшипники скольжения, создавая необходимый момент вращения на коленчатом валу. В ВАЗ они защищают некоторые элементы, не допуская преждевременного износа сопрягающихся деталей.

По своим конструктивным особенностям они бывают:

- Коренные. Контактируют с той частью коленчатого вала, где она проходит через двигатель внутреннего сгорания.

- Шатунные. Чаще всего располагаются на шейке вала.

Размер вкладышей определяется стандартом. Отдельные типоразмеры содержатся в таблице.

Признаки износа коренных и шатунных вкладышей

Усилие, с которым необходимо затягивать шатуны, влияет на степень износа деталей, входящих в этот узел. Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Причиной износа является способность вкладышей накапливать мелкие твердые частицы, которые вместе с масляным смазочным составом попадают в зазор. Это приводит к процарапыванию шейки коленвала.

Из-за возникновения такого свойства требуется вовремя менять вкладыши. Но здесь требуется правильно определить время, когда необходимо выполнить это действие. Поспособствовать в этом сможет замер зазора. Можно ориентироваться на следующие цифры:

- В шатунных подшипниках зазор не может быть выше 0,1 мм.

- В коренных этот параметр не должен превышать 0,15 мм.

Общая рекомендация: менять вкладыши в тот момент, когда производится капитальный ремонт двигателя.

Измеряем зазор между вкладышем и коленвалом

Определить зазор между вкладышами и коленвалом можно двумя основными способами:

- С использованием микрометра. Желательно, чтобы измерительный прибор имел точность до 0,001 мм.

- С использованием специальной калиброванной проволоки из пластика:

- Необходимо сначала очистить рабочие поверхности вкладышей и шеек коленчатого вала.

- Осуществить укладку куска проволоки между проверяемыми элементами.

- Установить шатун вместе с крышкой или крышку коренного подшипника — здесь все зависит от того, у какой шейки осуществляется проверка.

- Далее завинчиваем резьбовые соединения и определяем нужный момент затяжки болтового шатуна. Например, для автомобилей ВАЗ этот показатель соответствует 51 Н*м. Для остальных моделей требуется использовать руководство для получения нужного показателя.

- После совершения этого действия узел опять разбирается, достается проволока. Проволока, которая сплющивается после такого воздействия, вынимается и измеряется по шкале, прилага вместе с комплектом.

Как и с каким усилием производится затяжка коренных и шатунных вкладышей

Следует учитывать, что моменты затяжки для этих элементов также определяются маркой и классом автомобиля. Например, для Лады Priora этот показатель составит:

Например, для Лады Priora этот показатель составит:

- для коренного вкладыша интервал от 68,31 до 84,38 Н*м;

- для шатунного подшипника – от 43,3 до 53,5 Н*м.

Таблица усилий затяжки и классы прочности для метрических болтов

Когда отсутствуют руководство или возможность установить необходимый момент затяжки болтов для конкретных случаев (например, при фиксации колесного распредвала, маховика, ступицы, клапанной крышки или каких-либо других узлов авто, включая ГБЦ ВАЗа), можно использовать стандартную таблицу моментов затяжки болтового соединения. В этом случае ориентируются на тип нарезанной резьбы — метрической, дюймовой, упорной или какого-либо другого типа, а также на размер номинального диаметра.

Несколько примеров моментов затяжки представлены в таблице.

| Диаметр резьбы | Моменты затяжки резьбы в зависимости от диаметра и класса прочности | ||

| Класс прочности | |||

| 3,6 | 4,6 | 5,6 | |

| М16 | 59,9 | 79,9 | 99,8 |

| М18 | 82,5 | 110 | 138 |

| М20 | 117 | 156 | 195 |

| М22 | 158 | 211 | 264 |

| М24 | 202 | 270 | 237 |

На эти показатели можно ориентироваться, определяя момент затяжки болтов ГБЦ.

Таблица усилий затяжки и классы прочности для дюймовых болтов

В ситуации, когда ориентиром служат показатели затяжки для резьбовых соединений, относящихся к дюймовой разновидности, допускается использовать такую таблицу стандартных показателей. Она пригодится в том случае, когда необходимо определить момент затяжки болтов ГБЦ или других узлов авто, произведенных за границей, где действуют соответствующие стандарты и единицы измерения. Например, на двигателе G4FC автомобиля марки KIA присутствует метрическая резьба, а у Cadillac, Buick и ряда других — дюймовая.

Gen. 3, характеристики крутящего момента железного блока

Поиск по ключевым словам

Gen. 3, Iron Block, двигатели LS

К кодам RPO относятся следующие характеристики:

- LR4

- ЛМ7

- Л59

- LQ4

- LQ9

**Щелкните синие ссылки в таблице для получения более подробной информации**

| Тип крепления | Первый проход | Второй проход | Последний пропуск | |

| Основные крышки | Внутренние болты | 15 футо-фунтов. | — | 80 градусов |

| Внешние шпильки | 51 градус | |||

| Боковые болты | — | 18 футо-фунтов. | ||

| Болты шатуна | Первый дизайн | 15 футо-фунтов. | — | 60 градусов |

| Второй дизайн | 85 градусов | |||

| Болты головки блока цилиндров | М11 х 2,0 х 155,5 | 22 футо-фунта. | 90 градусов | 90 градусов |

| M11 x 2,0 x 101,0 | 50 градусов | |||

| M8 x 1,25 x 46,0 | — | — | 22 футо-фунта. | |

| Болты коромысел | — | — | 22 футо-фунта. | |

| Болты впускного коллектора | 44 дюйм-фунта | — | 89 дюймов-фунтов. | |

| Болты масляного насоса | — | — | 18 футо-фунтов. | |

| Болты стопорной пластины распределительного вала | — | — | 18 футо-фунтов. | |

| Болты звездочки распределительного вала | — | — | 26 футо-фунтов. | |

| Гармонический балансировщик | со старым болтом для установки балансира | — | — | 240 футо-фунтов. |

| С новым болтом, для окончательной сборки | 37 футо-фунтов. | — | 140 градусов | |

| Болты маховика/гибкой пластины | 15 футо-фунтов. | 37 футо-фунтов. | 74 футо-фунта. | |

| Болты коробки передач | — | — | 37 футо-фунтов | |

| Болты выпускного коллектора / коллектора | 11 футо-фунтов. | — | 18 футо-фунтов. | |

| Болт датчика распредвала | — | — | 18 футо-фунтов. | |

| Болт датчика положения коленчатого вала | — | — | 18 футо-фунтов. | |

| Болты передней крышки | — | — | 18 футо-фунтов. | |

| Болты задней крышки | — | — | 18 футо-фунтов. | |

| Болты масляного поддона | Панорамирование до блока | — | — | 18 футо-фунтов. |

| Панорамирование к передней крышке | 18 футо-фунтов. | |||

| Поддон к задней крышке | 106 дюймов-фунтов. | |||

| Болты водяного насоса | 11 футо-фунтов. | — | 22 футо-фунта. | |

Примечания

- Крепежи, в которых указан угол, относятся к пределу текучести (TTY).

- Указанные характеристики относятся к стандартному крепежу.

Если вы используете ARP или другие неоригинальные крепления, следуйте инструкциям, прилагаемым к вашему новому оборудованию.

Если вы используете ARP или другие неоригинальные крепления, следуйте инструкциям, прилагаемым к вашему новому оборудованию.

Идентификатор ответа

5190

|

Опубликовано

22.03.2019 13:44

|

Обновлено

09.06.2023 09:30 AM

Был ли этот ответ полезен?

Момент затяжки шатуна | Clio197.net / Clio200.net / Clio200T.net

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

#1

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Электронная почта

Делиться

Связь

Предложения по похожим темам

С | Момент затяжки шатунных подшипников | Двигатель, коробка передач, выхлоп и воздухозаборник | 3 | |

В | Помогите с подключением резисторов подушек безопасности водителя и пассажира для снятия фонаря подушки безопасности | Клио 200 Зона | 10 | |

| 197: Шатунные подшипники, профилактическая замена? | Двигатель, коробка передач, выхлоп и воздухозаборник | 5 | ||

| соединение iPod с кабелем бардачка | Интерьер и аудиосистема | 7 |

Если вы используете ARP или другие неоригинальные крепления, следуйте инструкциям, прилагаемым к вашему новому оборудованию.

Если вы используете ARP или другие неоригинальные крепления, следуйте инструкциям, прилагаемым к вашему новому оборудованию.