Содержание

О резине

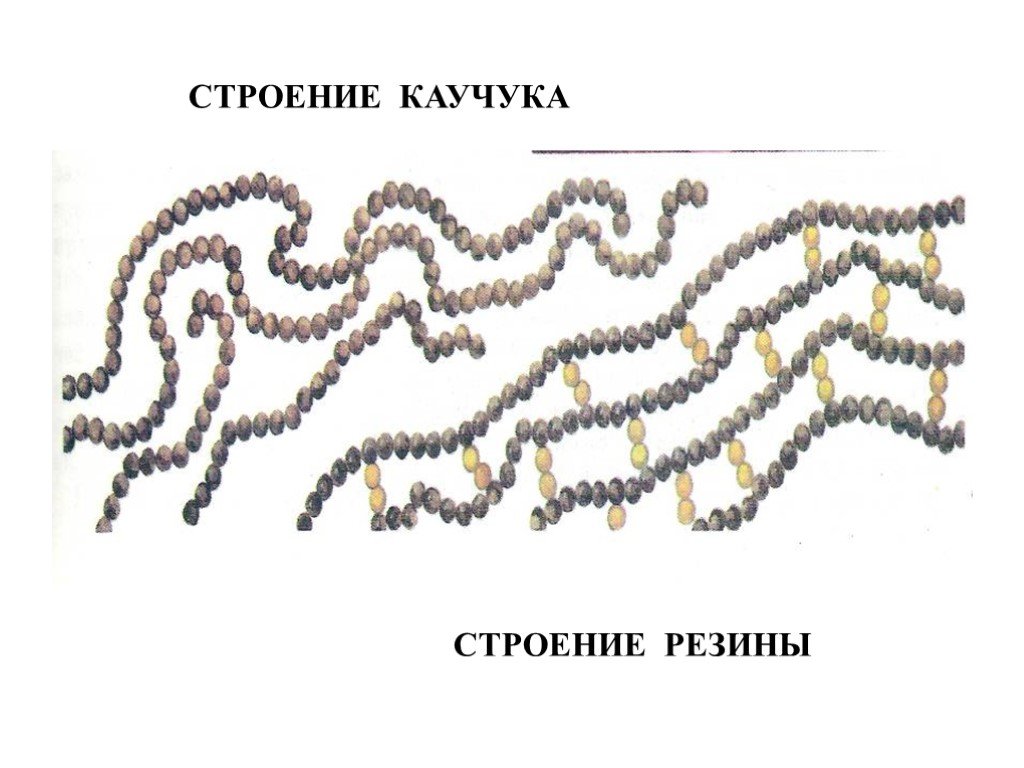

Резина состоит из отдельных длинных и очень гибких молекул каучука. В результате химических «сшивок» данные молекулы соединяются между собой и образуют трехмерную пространственную сетку. Исключительная гибкость молекул и строение пространственной сетки определяет все уникальные свойства резин. В обычных резинах длина отрезков между «сшивками» молекул каучука не одинакова. При деформировании резины, наиболее короткие и поэтому наиболее напряженные отрезки молекул- разрываются. Разрыв молекул каучука также происходит в результате воздействия на них повышенных температур, всевозможных излучений, а также активных химических соединений. Необходимо учитывать то, что при приложении к молекуле каучука определенного количества энергии, она разрывается и не важно какой вид энергии воздействовал на молекулу – механическая, тепловая или в виде излучения или активных химических соединений по отдельности или они воздействовали на молекулу каучука совместно. При разрыве молекулы каучука образуются два активных концевых радикала (рис. 1), которые реагируют с двумя соседними молекулами каучука (рис. 2) и в результате данного взаимодействия соседние молекулы также распадаются (рис. 3).

При разрыве молекулы каучука образуются два активных концевых радикала (рис. 1), которые реагируют с двумя соседними молекулами каучука (рис. 2) и в результате данного взаимодействия соседние молекулы также распадаются (рис. 3).

рис. 1

рис. 2

рис. 3

рис. 4

Свободные концевые радикалы, образуемые при разрыве молекул, приводят к дальнейшему распаду молекул каучука. В результате данных реакций образуются микродефекты в резине (рис. 4). Микродефекты в резине накапливаются и при определенной концентрации, они превращаются в макродефекты, из которых затем развиваются трещины. Трещины в процессе работы разрастаются, что приводит к разрушению виброизолятора, а соответственно и детали. В наполненной резине, среди молекул каучука образующих непрерывную фазу, распределены частицы наполнителя, обычно это частицы технического углерода (сажи). Молекулы каучука связаны с наполнителем в основном за счет физического взаимодействия и связи эти значительно более слабые, чем химические «сшивки». Кроме этого частицы наполнителя жесткие и недеформируемые. Поэтому с ростом содержания в резине наполнителя увеличивается ее жесткость и несущая способность. С другой стороны, уменьшается эластичность резины (за счет уменьшения доли каучука в резине) и растет интенсивность ее разогрева в динамических условиях. Увеличение интенсивности разогрева резины связано с отрывом каучука от поверхности частиц наполнителя (при приложении к резине нагрузки) и обратным возращением молекул каучука на поверхность частиц при снятии нагрузки. Возращение каучука на поверхность наполнителя сопровождается выделением тепла. Поэтому при одинаковой степени деформации, чем больше в резине наполнителя, тем сильнее и интенсивнее она разогревается в динамических условиях.

Кроме этого частицы наполнителя жесткие и недеформируемые. Поэтому с ростом содержания в резине наполнителя увеличивается ее жесткость и несущая способность. С другой стороны, уменьшается эластичность резины (за счет уменьшения доли каучука в резине) и растет интенсивность ее разогрева в динамических условиях. Увеличение интенсивности разогрева резины связано с отрывом каучука от поверхности частиц наполнителя (при приложении к резине нагрузки) и обратным возращением молекул каучука на поверхность частиц при снятии нагрузки. Возращение каучука на поверхность наполнителя сопровождается выделением тепла. Поэтому при одинаковой степени деформации, чем больше в резине наполнителя, тем сильнее и интенсивнее она разогревается в динамических условиях.

Повышение температуры ускоряет появление в резине микродефектов как за счет уменьшения ее жесткости и увеличения степени ее деформации, так и ускорения химических реакций, ведущих к старению резины. Интенсивность разогрева резины также ускоряется в результате увеличения частоты и степени деформации резины. Если частота деформации для эластичного элемента деталей в основном связана с дорожными условиями и скоростью движения автомобиля, то амплитуда деформации чаще всего связана со свойствами резины. Более мягкие резины из-за высокой несущей способности деформируются в большей степени и соответственно быстрее разрушатся. В более жестких резинах из-за слабой связи каучука с наполнителем и большего растяжения молекул каучука, быстрее появляются и разрастаются микродефекты. Поэтому, для длительной работы эластичного элемента, работающего в тяжелых условиях, он должен быть изготовлен из резины, имеющей одновременно высокие значения прочности, твердости и эластичности.

Если частота деформации для эластичного элемента деталей в основном связана с дорожными условиями и скоростью движения автомобиля, то амплитуда деформации чаще всего связана со свойствами резины. Более мягкие резины из-за высокой несущей способности деформируются в большей степени и соответственно быстрее разрушатся. В более жестких резинах из-за слабой связи каучука с наполнителем и большего растяжения молекул каучука, быстрее появляются и разрастаются микродефекты. Поэтому, для длительной работы эластичного элемента, работающего в тяжелых условиях, он должен быть изготовлен из резины, имеющей одновременно высокие значения прочности, твердости и эластичности.

Для эластичного элемента, работающего при высоких частотах, как например виброизоляторов силового агрегата, он должен, быть изготовлен из резины со сверхвысокоэластичными, свойствами, но низкими значениями твердости. Это объясняется ростом жесткости эластичного элемента с увеличением частоты его деформации. Достичь таких свойств для резины, изготовленной по обычной технологии практически невозможно. Эту проблему решает технология USPK (Ultra strength power knot- сверхвысокоусиливающих силовых узлов). В результате технологии USPK, в резине создаются силовые узлы. Каждый такой узел состоит из десятков молекул каучука химически «сшитых» между собой, а также с частицей технического углерода. Это значит, что силовые узлы в резине выполняют одновременно роль многомолекулятного узла пространственной сетки и сверхвысокоусиливающего наполнителя. Порвать десятки молекул каучука значительно труднее, чем одну молекулу. Поэтому резины, изготовленные по технологии USPK, имеют по сравнению с обычными резинами, более высокие значения эластичности, твердости, прочности и модуля (рис. 5), а также более низкие значения механических потерь (рис. 6).

Достичь таких свойств для резины, изготовленной по обычной технологии практически невозможно. Эту проблему решает технология USPK (Ultra strength power knot- сверхвысокоусиливающих силовых узлов). В результате технологии USPK, в резине создаются силовые узлы. Каждый такой узел состоит из десятков молекул каучука химически «сшитых» между собой, а также с частицей технического углерода. Это значит, что силовые узлы в резине выполняют одновременно роль многомолекулятного узла пространственной сетки и сверхвысокоусиливающего наполнителя. Порвать десятки молекул каучука значительно труднее, чем одну молекулу. Поэтому резины, изготовленные по технологии USPK, имеют по сравнению с обычными резинами, более высокие значения эластичности, твердости, прочности и модуля (рис. 5), а также более низкие значения механических потерь (рис. 6).

рис. 5

рис. 6

В результате эластичный элемент деталей, изготовленный из резины, содержащей силовые сверхвысокоусиливающие узлы мало или практически не разогревается при эксплуатации и характеризуются очень большим сопротивлением усталостному разрушению и имеет высокие значения несущей способности. Учитывая то, что прочность резины является определяющим показателем ее качества, были проведены сравнительные испытания, по изменению данного показателя от температуры (рис. 7) и времени вулканизации (рис. 8), для резины, изготовленной по технологии USPK и типовой резины из которой изготавливаются практически все детали подвески.

Учитывая то, что прочность резины является определяющим показателем ее качества, были проведены сравнительные испытания, по изменению данного показателя от температуры (рис. 7) и времени вулканизации (рис. 8), для резины, изготовленной по технологии USPK и типовой резины из которой изготавливаются практически все детали подвески.

рис. 7

рис. 8

Падение прочности типовой резины по сравнению с резинами, изготовленными по технологии USPK, очевидно. Преимущества виброизоляторов «СЭВИ» произведенных из резины, изготовленной по технологии USPK, подтверждаются стендовыми испытаниями деталей, показатели циклической долговечности которых в 2-5 раз превосходят стандартные. Та же картина наблюдается при ресурсных испытаниях.

Особенности физико-механических свойств резины как конструкционного материала

15

Апрель

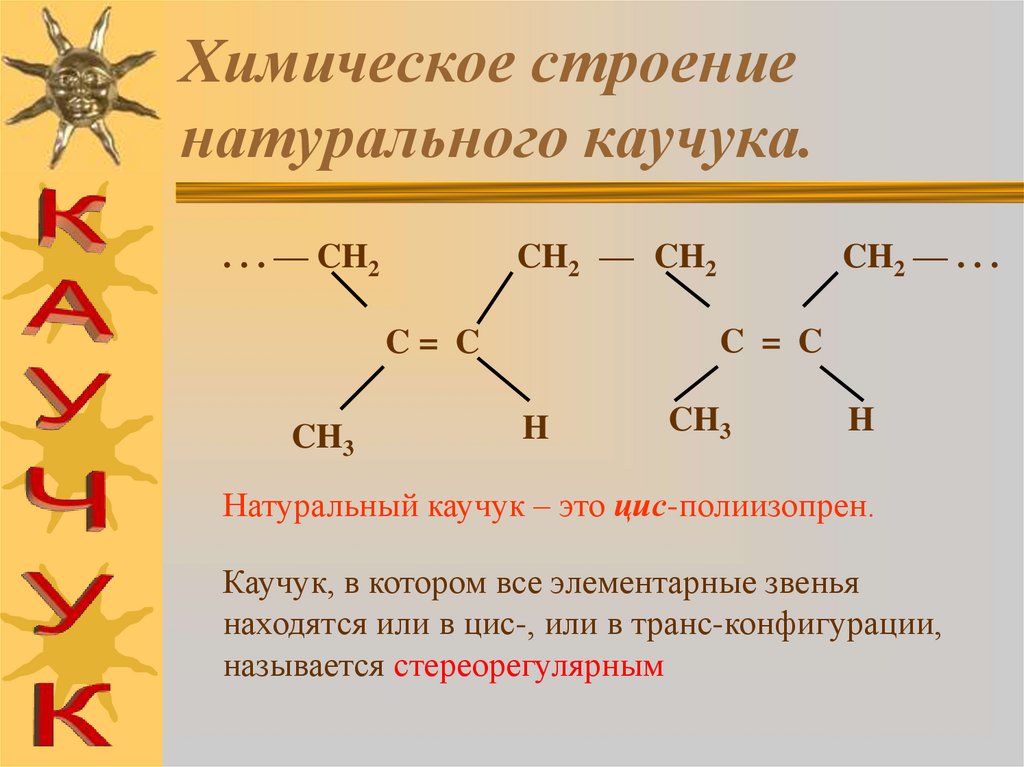

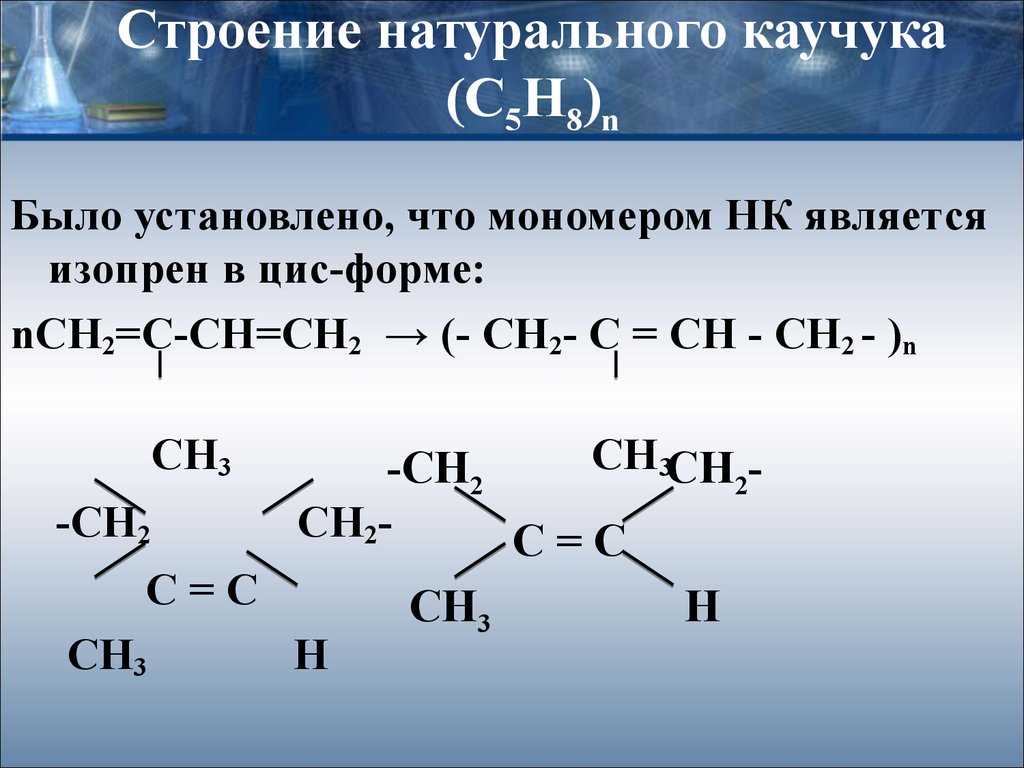

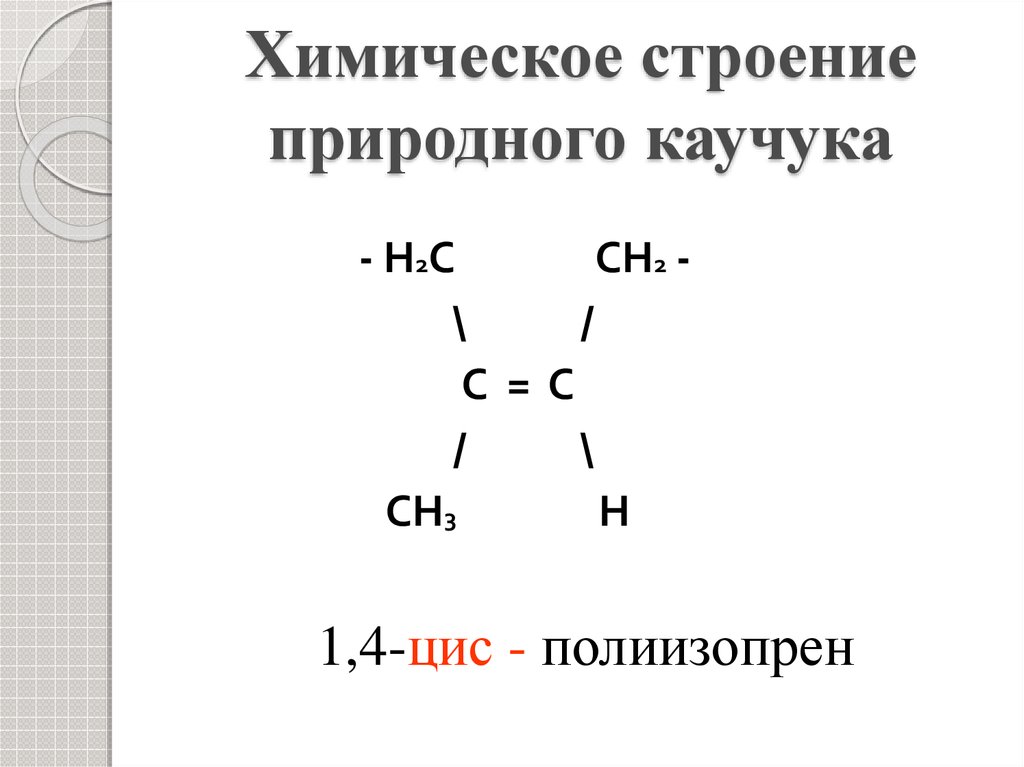

Резина, как и лежащие в ее основе натуральные или синтетические каучуки, является высокомолекулярным полимерным соединением. К высокомолекулярным соединениям относятся вещества, состоящие из молекул с большим молекулярным весом. Характерным для всех полимеров является наличие длинных и гибких цепных молекул и резкое различие механизма межмолекулярных связей вдоль цепи и между цепями.

К высокомолекулярным соединениям относятся вещества, состоящие из молекул с большим молекулярным весом. Характерным для всех полимеров является наличие длинных и гибких цепных молекул и резкое различие механизма межмолекулярных связей вдоль цепи и между цепями.

Особенности молекулярного строения каучука и резины обусловливают их физико-механические свойства, в числе которых прежде всего следует назвать высокую деформируемость резины без разрушения. Деформируемость резины особенно заметно проявляется при растяжении, когда относительное удлинение до разрушения может достигать 500 и даже 1000%. Механизм деформации каучука и резины при этом можно представить так.

До приложения деформирующих усилий длинные хаотически изогнутые цепочки молекул каучука находятся в определенном равновесном состоянии. При деформации под действием приложенной нагрузки происходит вытягивание молекулярных цепочек и их скольжение относительно друг друга. Первый процесс — вытягивание цепочек молекулы — составляет обратимую часть деформации каучука, второй — ее необратимую часть.

После снятия деформирующих нагрузок молекулярные цепи под влиянием теплового движения принимают прежнюю конфигурацию, соответствующую равновесному состоянию, но их взаимное расположение может несколько измениться. Это изменение положения молекулярных цепей характеризует остаточную деформацию каучука.

Отличительной особенностью молекулярного строения резины является наличие соединительных связей — мостиков между молекулами, обязанных своим происхождением наличию серы. Появление межмолекулярных связей превращает разрозненные молекулярные цепи в пространственную сетку (рис. 1, б). Вследствие этого после снятия деформации сохраняется не только конфигурация молекул, но и их относительное расположение, соответствующее начальному равновесному состоянию. Поэтому остаточные деформации резины настолько малы, что их можно полагать практически отсутствующими.

Исходя из приведенной выше картины структурных изменений, можно объяснить природу упругой, высокоэластической и пластической деформации резины.

При упругой деформации под действием внешней растягивающей силы молекулы резины удаляются одна от другой на расстояние, пропорциональное величине приложенного напряжения, но в пределах действия межмолекулярных сил. Порядок относительного расположения молекул при этом не нарушается. После снятия внешней нагрузки молекулярная сетка мгновенно приходит в начальное равновесное состояние, а деформация материала исчезает. Такая деформация, как известно, называется упругой и подчиняется закону Гука.

Природа высокоэластической деформации резины раскрывается при рассмотрении процесса деформации во времени. Как теперь установлено, равновесие между нагрузкой и деформацией материалов наступает не мгновенно,.а происходит во времени и подчиняется сложным законам.

Упругая деформация материала под действием внешней силы происходит до тех пор, пока возникшие в материале напряжения не уравновесят приложенные силы. Однако с течением времени эти напряжения частично снижаются при сохранении приданной образцу постоянной деформации е. Это означает, что для того чтобы продолжать уравновешивать внешнюю нагрузку, необходимо, чтобы тело продолжало деформироваться.

Это означает, что для того чтобы продолжать уравновешивать внешнюю нагрузку, необходимо, чтобы тело продолжало деформироваться.

Явление рассасывания напряжения в материале с течением времени, называемое релаксацией, лежит в основе таких процессов, сопровождающих деформацию, как ползучесть и гистерезис. С позиций релаксации необходимо объяснять также и высокоэластическую деформацию резины.

Общее представление о механизме деформации материалов с учетом фактора времени было изложено еще Максвеллом.

Одна большая молекула счастья

Обход науки:

Одна большая молекула счастья

|

Главное меню |

ПСЮЛ |

Далее >

Затем на сцену выходит ремесленник по имени Чарльз.

Хороший год. Зимой 1839 г.

Компания Goodyear находилась в Массачусетсе, пытаясь выяснить, как сделать натуральный каучук более полезным.

что он, наконец, сможет зарабатывать на жизнь своим до сих пор бесплодным мастерством. У него была смешанная резина

латекс и сера вместе, когда он попал в небольшую аварию. Он пролил смесь на горячую

Он пролил смесь на горячую

плита. Когда смесь поджарилась, Гудиер не мог поверить в то, что произошло.

Разве вы не знали, что сера была просто дополнительным ингредиентом, который ему нужен, чтобы заставить резину работать на холоде?

погода. Смешав горячий липкий каучуковый латекс и серу и дав смеси остыть, он принял

резиновое тело, которое получилось, и прикрепил его к внешней стороне его двери. Простуда

Массачусетская зима не сделала его хрупким. Более того, он не стал липким при нагревании.

тоже больше.

Goodyear был на что-то здесь. Этот процесс, делающий резину более пригодной для использования, стал известен как

вулканизация .

Молекула серы (S 8 ). |

Гудиер сделал следующее: он сшил каучук. Позволь мне объяснить. Сера

каждая молекула содержит восемь атомов серы, расположенных в виде кольца, как вы видите справа.

Когда эти молекулы серы нагреваются с молекулами полиизопрена,

происходит что-то прикольное. Серные кольца раскрываются и распадаются. Фрагменты серных колец

Серные кольца раскрываются и распадаются. Фрагменты серных колец

соединится с полиизопреном, соединяя цепи вместе, как вы видите ниже:

Вот интригующая часть. Как только каучук был сшит, все молекулы соединились.

в одну большую молекулу. Молекулы полиизопрена уже большие, как молекулы.

молекулярные массы иногда превышают один миллион. Но теперь они все соединились в одну молекулу,

такой большой, что человек может его увидеть, ощутить и взять в руки. Кусок сшитого каучука

содержит одну молекулу. Удивительно, не так ли?

Эта сшивка делает каучук более прочным. Это также позволяет резине лучше держать форму.

когда его растягивают снова и снова. Это предохраняет резину от липкости в жару.

климата, потому что, подумайте об этом, отдельная молекула не может течь, как вещество, состоящее из

много молекул. Подумайте о том, как вы можете насыпать ведро, полное гравия, но на самом деле вы не можете

насыпьте валун, и вы получите идею.

Недостатки кросслинкинга

У этого сшивания есть некоторые недостатки, которые делают натуральный каучук таким полезным. Первый

Первый

из-за того, что он не становится липким и не течет, когда нагревается, его нужно формовать во что угодно.

форма один хочет до сшивки. Но это не очень большая проблема, просто что-то

для инженера, чтобы иметь в виду, делая вещи из натурального каучука. Но это связано с

большая проблема. Поскольку каучук не течет в горячем состоянии после сшивания, он

очень трудно перерабатывать. Это большая проблема. Только подумайте, сколько шин израсходовано каждый

год на всех автомобилях мира. Это много отходов, которые нужно утилизировать. Несколько экспериментальных

изучаются процессы переработки сшитого каучука. Другой ответ заключается в использовании

некоторые виды несшитого каучука называются термопластичными эластомерами.

- Следующая остановка: Термопластичные эластомеры

Работу выполнил:

Учебный центр полимеров

и

Фонд химического наследия

Резина | Тропические растения, нефть и природный газ

Грузовые шины извлекаются из пресс-форм

Просмотреть все СМИ

- Ключевые люди:

- Тан Ченг Лок

Пол В. Личфилд

Личфилд

Генри Николас Ридли

Джованни Баттиста Пирелли

Карл Дитрих Харрис

- Похожие темы:

- полиизопрен

латекс

вулканизация

гуттаперча

поролон

См. всю соответствующую информацию →

каучук , эластичное вещество, полученное из экссудации некоторых тропических растений (натуральный каучук) или полученное из нефти и природного газа (синтетический каучук). Из-за своей эластичности, устойчивости и прочности резина является основным компонентом шин, используемых в автомобильных транспортных средствах, самолетах и велосипедах. Более половины всего производимого каучука идет на автомобильные шины; остальное идет на механические детали, такие как крепления, прокладки, ремни и шланги, а также на потребительские товары, такие как обувь, одежда, мебель и игрушки.

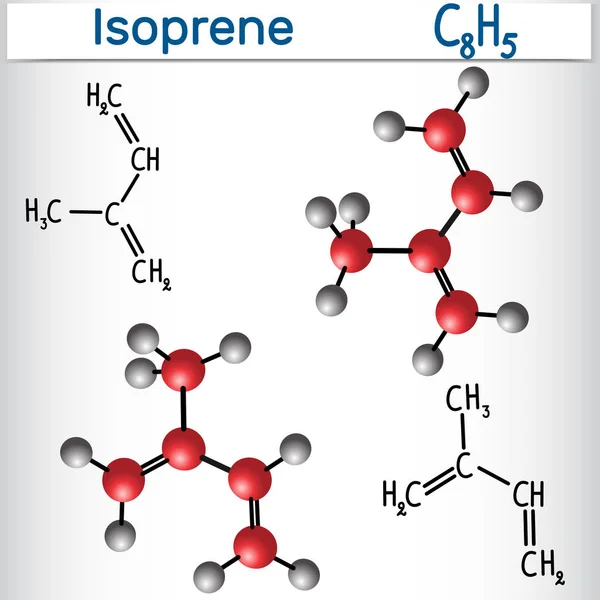

Основными химическими компонентами каучука являются эластомеры, или «эластичные полимеры», большие молекулы, похожие на цепи, которые могут растягиваться на большие длины и при этом восстанавливать свою первоначальную форму. Первым распространенным эластомером был полиизопрен, из которого изготавливают натуральный каучук. Натуральный каучук, образующийся в живом организме, состоит из твердых частиц, взвешенных в жидкости молочного цвета, называемой латексом, которая циркулирует во внутренних частях коры многих тропических и субтропических деревьев и кустарников, но преимущественно 9.0067 Hevea brasiliensis , высокое дерево хвойных пород, происходящее из Бразилии. Натуральный каучук был впервые научно описан Шарлем-Мари де Ла Кондамин и Франсуа Френо из Франции после экспедиции в Южную Америку в 1735 году. Английский химик Джозеф Пристли дал ему название «каучук» в 1770 году, когда обнаружил, что им можно стирать карандаши. Метки. Большой коммерческий успех пришел к нему только после того, как в 1839 году Чарльз Гудиер изобрел процесс вулканизации.

Первым распространенным эластомером был полиизопрен, из которого изготавливают натуральный каучук. Натуральный каучук, образующийся в живом организме, состоит из твердых частиц, взвешенных в жидкости молочного цвета, называемой латексом, которая циркулирует во внутренних частях коры многих тропических и субтропических деревьев и кустарников, но преимущественно 9.0067 Hevea brasiliensis , высокое дерево хвойных пород, происходящее из Бразилии. Натуральный каучук был впервые научно описан Шарлем-Мари де Ла Кондамин и Франсуа Френо из Франции после экспедиции в Южную Америку в 1735 году. Английский химик Джозеф Пристли дал ему название «каучук» в 1770 году, когда обнаружил, что им можно стирать карандаши. Метки. Большой коммерческий успех пришел к нему только после того, как в 1839 году Чарльз Гудиер изобрел процесс вулканизации.

Натуральный каучук и сегодня продолжает занимать важное место на рынке; его устойчивость к накоплению тепла делает его ценным для шин, используемых на гоночных автомобилях, грузовиках, автобусах и самолетах. Тем не менее, он составляет менее половины промышленно производимого каучука; остальное — каучук, полученный синтетическим путем с помощью химических процессов, которые были частично известны в 19 веке.го века, но не применялись в коммерческих целях до второй половины 20 века, после Второй мировой войны. К наиболее важным синтетическим каучукам относятся бутадиеновый каучук, бутадиен-стирольный каучук, неопрен, полисульфидные каучуки (тиоколи), бутилкаучук и силиконы. Синтетические каучуки, как и натуральные каучуки, могут быть усилены вулканизацией, улучшены и модифицированы для специальных целей путем армирования другими материалами.

Тем не менее, он составляет менее половины промышленно производимого каучука; остальное — каучук, полученный синтетическим путем с помощью химических процессов, которые были частично известны в 19 веке.го века, но не применялись в коммерческих целях до второй половины 20 века, после Второй мировой войны. К наиболее важным синтетическим каучукам относятся бутадиеновый каучук, бутадиен-стирольный каучук, неопрен, полисульфидные каучуки (тиоколи), бутилкаучук и силиконы. Синтетические каучуки, как и натуральные каучуки, могут быть усилены вулканизацией, улучшены и модифицированы для специальных целей путем армирования другими материалами.

Основные свойства полимеров, используемых для производства основных товарных каучуков, приведены в таблице.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

| тип полимера | температура стеклования (°C) | температура плавления (°С) | термостойкость* | маслостойкость* | сопротивление изгибу* | типичные продукты и области применения |

|---|---|---|---|---|---|---|

*E = отлично, G = хорошо, F = удовлетворительно, P = плохо. | ||||||

| полиизопрен (натуральный каучук, изопреновый каучук) | −70 | 25 | п | п | Е | шины, пружины, обувь, клеи |

| стирол-бутадиеновый сополимер (стирол-бутадиеновый каучук) | −60 | п | п | г | протекторы шин, клеи, ремни | |

| полибутадиен (бутадиеновый каучук) | −100 | 5 | п | п | Ф | протекторы шин, обувь, конвейерные ленты |

| акрилонитрил-бутадиеновый сополимер (нитриловый каучук) | от −50 до −25 | г | г | Ф | прокладки топливных шлангов, ролики | |

| изобутилен-изопреновый сополимер (бутилкаучук) | −70 | −5 | Ф | п | Ф | покрышки, оконные рейки |

| этилен-пропиленовый мономер (EPM), этилен-пропилен-диеновый мономер (EPDM) | −55 | Ф | п | Ф | гибкие уплотнения, электрическая изоляция | |

| полихлоропрен (неопрен) | −50 | 25 | г | г | г | шланги, ремни, пружины, прокладки |

| полисульфид (тиокол) | −50 | Ф | Е | Ф | уплотнения, прокладки, ракетное топливо | |

| полидиметилсилоксан (силикон) | −125 | −50 | г | Ф | Ф | уплотнения, прокладки, хирургические имплантаты |

| фторэластомер | −10 | Е | Е | Ф | Уплотнительные кольца, уплотнения, прокладки | |

| полиакрилатный эластомер | от -15 до -40 | г | г | Ф | шланги, ремни, уплотнения, ткани с покрытием | |

| полиэтилен (хлорированный, хлорсульфированный) | −70 | г | г | Ф | Уплотнительные кольца, уплотнения, прокладки | |

| стирол-изопрен-стирол (SIS), стирол-бутадиен-стирол (SBS) блок-сополимер | −60 | п | п | Ф | автомобильные детали, обувь, клеи | |

| Смесь EPDM-полипропилен | −50 | Ф | п | Ф | обувь, гибкие чехлы | |

Каучуковое дерево

В промышленных масштабах натуральный каучук получают почти исключительно из Hevea brasiliensis, дерева, произрастающего в Южной Америке, где оно растет в диком виде до высоты 34 метров (120 футов). Однако выращиваемое на плантациях дерево вырастает только до 24 метров (80 футов), потому что углерод, необходимый для роста, также является важным компонентом каучука. Поскольку только атмосферный углекислый газ может поставлять растению углерод, этот элемент необходимо распределять между двумя потребностями, когда дерево находится в активном производстве. Кроме того, с листвой, ограниченной верхушкой дерева (для облегчения постукивания), потребление углекислого газа меньше, чем у дикого дерева. Другие деревья, кустарники и травянистые растения производят каучук, но поскольку ни одно из них не сравнится по эффективности с Hevea brasiliensis, Промышленные ботаники сосредоточили свои усилия исключительно на этом виде.

Однако выращиваемое на плантациях дерево вырастает только до 24 метров (80 футов), потому что углерод, необходимый для роста, также является важным компонентом каучука. Поскольку только атмосферный углекислый газ может поставлять растению углерод, этот элемент необходимо распределять между двумя потребностями, когда дерево находится в активном производстве. Кроме того, с листвой, ограниченной верхушкой дерева (для облегчения постукивания), потребление углекислого газа меньше, чем у дикого дерева. Другие деревья, кустарники и травянистые растения производят каучук, но поскольку ни одно из них не сравнится по эффективности с Hevea brasiliensis, Промышленные ботаники сосредоточили свои усилия исключительно на этом виде.

При выращивании гевеи, соблюдаются естественные контуры земли, деревья защищены от ветра. Покровные культуры, посаженные рядом с каучуковыми деревьями, удерживают дождевую воду на склоне и помогают удобрять почву, фиксируя атмосферный азот. Также используются стандартные методы садоводства, такие как выращивание в питомниках выносливых подвоев и прививка к ним, ручное опыление и вегетативное размножение (клонирование) для получения генетически однородного продукта.

Личфилд

Личфилд