Содержание

Требования охраны труда, предъявляемые к мойке транспортных средств, агрегатов, узлов и деталей \ КонсультантПлюс

Требования охраны труда, предъявляемые к мойке транспортных

средств, агрегатов, узлов и деталей

110. При мойке транспортных средств, агрегатов, узлов и деталей необходимо соблюдать следующие требования:

1) мойка должна производиться в специально отведенных местах;

2) при механизированной мойке транспортного средства рабочее место мойщика должно располагаться в водонепроницаемой кабине;

3) пост открытой шланговой (ручной) мойки должен располагаться в зоне, изолированной от открытых токоведущих проводников и оборудования, находящегося под напряжением;

4) автоматические бесконвейерные моечные установки на въезде должны быть оборудованы световой сигнализацией светофорного типа;

5) на участке (посту) мойки электропроводка, осветительная арматура и электродвигатели должны быть выполнены во влагозащищенном исполнении;

6) электрическое управление агрегатами моечной установки должно быть напряжением не выше 50 В.

111. Допускается электропитание магнитных пускателей и кнопок управления моечными установками напряжением 220 В при условии:

1) устройства механической и электрической блокировки магнитных пускателей при открывании дверей шкафов;

2) гидроизоляции пусковых устройств и проводки;

3) заземления или зануления кожухов, кабин и аппаратуры.

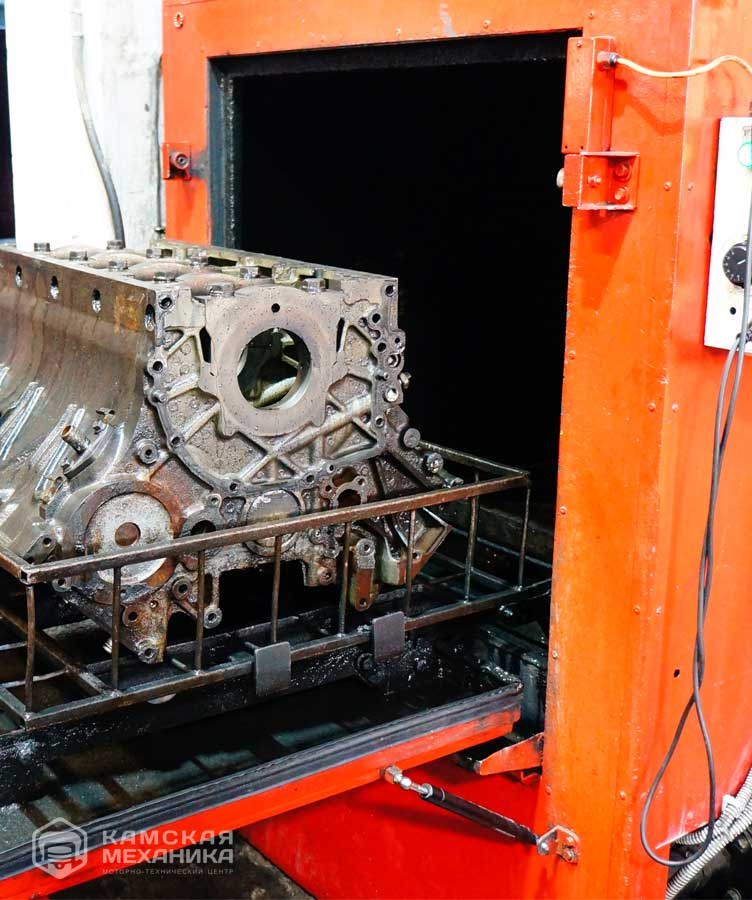

112. При мойке агрегатов, узлов и деталей транспортных средств необходимо соблюдать следующие требования:

1) концентрация щелочных растворов должна быть не более 2 — 5%;

2) после мойки щелочным раствором обязательна промывка горячей водой;

3) агрегаты и детали массой, превышающей предельно установленную для ручного подъема и перемещения работниками, необходимо доставлять на пост мойки и загружать в моечные установки механизированным способом.

113. Моечные ванны с керосином и другими моющими средствами, предусмотренными технологическим процессом, по окончании мойки должны закрываться крышками.

114. Стенки моечных ванн, камер, установок для мойки деталей и агрегатов должны иметь теплоизоляцию, ограничивающую температуру нагрева наружных стенок — не выше 50 °C.

Уровень моющих растворов в загруженной моечной ванне должен быть на 10 см ниже ее краев.

115. Установки для мойки деталей, узлов и агрегатов должны иметь блокирующее устройство, отключающее привод при открытом загрузочном люке.

116. Запрещается:

1) пользоваться открытым огнем в помещении мойки горючими жидкостями;

2) применять бензин для протирки транспортных средств и мойки деталей, узлов и агрегатов.

117. Для безопасного въезда транспортного средства на эстакаду и съезда с нее эстакада должна иметь переднюю и заднюю аппарели с углом въезда, не превышающим 10°, реборды и колесоотбойные брусья.

Аппарели, трапы и проходы на постах мойки должны иметь шероховатую (рифленую) поверхность. При наличии только передней аппарели в конце эстакады должен быть установлен колесоотбойный брус, размеры которого должны соответствовать категории транспортного средства.

Мойка и очистка деталей | Обслуживание и ремонт автомобиля

Поверхности большинства деталей, разбираемых при ремонте агрегатов и узлов автомобилей, покрыты жировыми пленками и асфальтово-смолистыми загрязнениями. Для обеспечения необходимых санитарно-гигиенических условий работы разборщиков и повышения производительности их труда все детали должны быть тщательно очищены и промыты. Особо велико влияние моечно-очистных работ на качество и ресурс отремонтированных автомобилей и их агрегатов.

Для обеспечения необходимых санитарно-гигиенических условий работы разборщиков и повышения производительности их труда все детали должны быть тщательно очищены и промыты. Особо велико влияние моечно-очистных работ на качество и ресурс отремонтированных автомобилей и их агрегатов.

Так, неполностью удаленная накипь с наружных поверхностей гильз цилиндров при эксплуатации автомобиля ухудшает охлаждение цилиндров, что может привести к перегреву двигателя и более интенсивному износу деталей цилиндропоршневой группы. Плохая очистка каналов коленчатого вала от смолистых отложений ухудшает подачу масла к шейкам вала и вкладышам коренных и шатунных подшипников; это может привести к их ускоренному износу. Трещину в детали заварить гораздо сложнее, если металл не очищен от масла и загрязнений, так как, попадая в сварочную ванну, загрязнения мешают сплавлению электродного металла с основным, шов получается пористым и непрочным. На плохо очищенной детали мелкие трещины можно просто не заметить и неисправная деталь поступит на сборку.

В связи с этим совершенствованию технологии очистки деталей при ремонте автомобилей уделяется большое внимание. В последнее время созданы более эффективные моющие средства, разработаны принципиально новые процессы очистки и мойки деталей, производство оснащается более совершенными моечными машинами.

Большое распространение на всех стадиях очистки получили синтетические моющие средства (CMC). Их основу составляют поверхностно-активные вещества (ПАВ), активность которых повышена введением щелочных электролитов.

Чаще других при очистке автомобильных деталей применяют CMC Лабомид, а также МС. Это сыпучие белые или светло-желтые порошки. Они нетоксичны, негорючи, пожаробезопасны и хорошо растворяются в воде. Растворы CMC допускают одновременную очистку деталей из черных и цветных металлов и сплавов. Средства Лабомид-101, Лабомид-102 и МС-6 предназначены для очистки деталей в моечных машинах струйного типа, а средства Лабомид-203 и МС-8 — в машинах погружного типа.

В порядке дальнейшего совершенствования CMC разработаны новые составы технических моющих препаратов Темп-100 и Темп-100А. Эти препараты эффективнее, чем Лабомид и МС, и, кроме того, Темп-100А обладает повышенным пассивирующим действием по отношению к очищаемой поверхности, т.е. повышает ее коррозионную стойкость.

Эти препараты эффективнее, чем Лабомид и МС, и, кроме того, Темп-100А обладает повышенным пассивирующим действием по отношению к очищаемой поверхности, т.е. повышает ее коррозионную стойкость.

Рабочие концентрации растворов CMC зависят от степени загрязненности поверхности и составляют 5-20 г/л. Наилучшее моющее действие растворов CMC проявляется при температуре 75-85°C. При температуре ниже 70°C резко снижается моющая способность раствора и усиливается пенообразование.

Кроме синтетических моющих средств для очистки автомобильных деталей также применяют растворители (дизельное топливо, керосин, неэтилированный бензин, уайт-спирит) и растворяюще-эмульгирующие средства (Лабомид-312, Эмульсин, Ритм, АМ-15). Растворители применяются для отмачивания блоков и других деталей с асфальтосмолистыми отложениями, каналов коленчатых валов, топливной аппаратуры, обезжиривания поверхностей. Растворяюще-эмульгирующие средства применяют при очистке деталей от прочных асфальтосмолистых отложений, а также в тех случаях, когда очистка происходит при умеренных температурах (20-50°C).

Наиболее сложно очищать детали от нагара и накипи, ибо они содержат большое количество нерастворимых, или плохо растворимых компонентов, что затрудняет их удаление.

Для удаления нагара и накипи чаще всего применяют механический метод очистки: косточковой крошкой, металлическими щетками или кругами. Недостатками этих методов очистки является применение ручного труда.

Заслуживает внимания метод очистки деталей от нагара отжигом. Этот метод внедрен на одном из московских авторемонтных заводов при очистке от нагара камер сгорания головок цилиндров. Подлежащие очистке головки цилиндров (из алюминиевого сплава АЛ4) погружают в камеру электропечи, в которой поддерживается температура 400-450°C. При такой температуре головки выдерживают в течение 15-20 мин. После этого кассету с головками выкатывают из камеры и охлаждают детали естественным путем до температуры окружающего воздуха. При таком отжиге вследствие неодинакового с металлом коэффициента линейного расширения нагар отделяется от поверхности детали. После охлаждения головок их помещают в шкаф, оснащенный вытяжной вентиляцией, и обдувают сжатым воздухом под давлением 0,4-0,5 МПа.

После охлаждения головок их помещают в шкаф, оснащенный вытяжной вентиляцией, и обдувают сжатым воздухом под давлением 0,4-0,5 МПа.

Все большее распространение в авторемонтном производстве получает метод очистки деталей с помощью ультразвука. Достоинствами этого способа очистки являются: высокая скорость очистки, возможность применения различных моющих средств при комнатных и умеренных температурах, возможность очистки детали со сложной конфигурацией, простота механизации и автоматизации процесса. Наиболее целесообразно применять ультразвук для очистки деталей, имеющих сложную конфигурацию (корпусов карбюраторов, бензонасосов), а также электрооборудования, подшипников качения и т.п.

Детали, подлежащие очистке, помещают в ванну с моющим раствором. Под действием ультразвука в моющем растворе образуются области сжатия и разрежения, разрушающие на поверхности детали загрязнения, которые и уносятся вместе с раствором. В качестве моющего средства применяют водные растворы Лабомида или МС концентрацией 10-20 г/л при температуре 55-65°C. При очистке указанными растворами поверхность деталей одновременно с очисткой пассивируется.

При очистке указанными растворами поверхность деталей одновременно с очисткой пассивируется.

Очистку деталей от нагара производят также в растворе солей, содержащем 65% едкого натра, 30% азотно-кислого натрия и 5% хлористого натрия при температуре 400°C. В результате химического воздействия нагар разрыхляется. Технологический процесс включает четыре операции: обработку в расплаве, промывку в проточной воде, травление в кислотном растворе и вторую промывку в горячей воде. В расплаве детали выдерживают в течение 5-10 мин. Для нейтрализации щелочи, полного удаления окислов и осветления поверхности детали обрабатывают в травильном растворе. Применение способа очистки деталей в расплаве солей целесообразно на предприятиях с программой более 5 тыс. двигателей в год.

Постоянное совершенствование процессов и оборудования для мойки и очистки деталей привело к созданию в нашей стране автоматизированной линии очистки деталей двигателей. Линия снабжена управляющей системой с микропроцессором. Работа выполняется в полном автоматическом режиме. Оператор только наблюдает и контролирует ее.

Работа выполняется в полном автоматическом режиме. Оператор только наблюдает и контролирует ее.

В зависимости от того, какие загрязнения несут на себе детали, их в процессе разборки двигателей сортируют и раскладывают в контейнеры по маршрутам. Роль рабочего сводится к установке контейнера с деталями на приемный роликовый конвейер линии и нажатию кнопки того маршрута, по которому должны идти детали в контейнере. Управляющая система линии запоминает вводимый сигнал и обеспечивает в дальнейшем выполнение всех операций в автоматическом режиме. Люльки с контейнерами, следующие по первому маршруту, заходят во все ванны секций линии и находящиеся в них детали проходят щелочную очистку, очистку в растворяюще-эмульгирующих средствах, кислотную обработку для снятия накипи и пассирования. Детали, следующие по второму маршруту, проходят над кислотной ванной, не опускаясь в нее, так как отсутствует необходимость в снятии накипи. Детали, следующие по третьему маршруту, заходят только в щелочные ванны. Выдержка технологических режимов и контроль за правильностью функционирования всех систем возложены на управляющую систему.

Выдержка технологических режимов и контроль за правильностью функционирования всех систем возложены на управляющую систему.

Установлено, что обеспечение высококачественной мойки и очистки деталей дает суммарное увеличение их межремонтного ресурса на 1,0-1,5%.

Важность обезвоживания песка

Заполнители, такие как гравий, песок или щебень, являются одними из самых важных строительных материалов в мире. Примерно 60-75% бетона состоит из заполнителей, а заполнители составляют около 90% асфальтобетонного покрытия. Для создания прочных и стабильных строительных материалов используемый заполнитель должен быть чистым и соответствовать строгим спецификациям.

Большинство заполнителей добывают из карьеров, карьеров, озер или рек, а затем измельчают до различных заданных размеров. Прежде чем их можно будет использовать в строительстве, их необходимо тщательно очистить и отделить от нежелательных материалов, таких как ил и глина, а также от мелкой пыли в процессе дробления.

Если заполнители недостаточно чистые, эти загрязнения могут нарушить химический баланс строительных материалов.

Как очищаются заполнители?

Наиболее распространенным решением является использование воды и специального оборудования для «промывки» заполнителей. Некоторое современное моющее оборудование может одновременно промывать заполнители и классифицировать их по размеру и другим свойствам.

Влажная классификация работает следующим образом: при попадании в воду более крупные частицы имеют тенденцию оседать на дно первыми, а самые мелкие частицы остаются во взвешенном состоянии дольше всего. Наиболее эффективное моющее оборудование сочетает в себе разделительные свойства воды с вибрационными ситами для фильтрации и удаления пыли, известной как «мелкая фракция», и других загрязняющих веществ.

Основным недостатком процесса промывки является то, что он приводит к образованию влажных заполнителей. Вот где обезвоживание вступает в игру.

Что такое обезвоживание?

После промывки заполнители необходимо просушить. Песок, однако, особенно сложно высушить. Процесс удаления как можно большего количества воды из песка и других заполнителей известен как обезвоживание.

Песок, однако, особенно сложно высушить. Процесс удаления как можно большего количества воды из песка и других заполнителей известен как обезвоживание.

Одним из распространенных методов обезвоживания песка является использование обезвоживающих сит. Мелкие грохоты используются в сочетании с гравитационными и вибрационными двигателями для отсеивания как можно большего количества влаги. Другими словами, сита для обезвоживания работают как высокотехнологичные дуршлаги или фильтры.

Другим распространенным методом обезвоживания является использование гидроциклона. Проще говоря, если экраны для обезвоживания похожи на сито, то гидроциклон похож на центрифугу для салата. Он использует центробежную силу для отделения воды от заполнителей.

Третий процесс обезвоживания известен как ковшовое колесо. Это метод гидравлической сепарации, требующий большого количества воды.

Почему важно обезвоживание?

Обезвоживание выполняет несколько важных функций. Во-первых, убедиться, что заполнитель достаточно сухой для использования в бетоне и других строительных материалах. Влажность бетона, например, оказывает огромное влияние на долговечность и прочность бетона.

Влажность бетона, например, оказывает огромное влияние на долговечность и прочность бетона.

Производители бетона должны строго контролировать уровень влажности. Заполнители, содержащие слишком много воды, могут привести к получению слабого и некачественного бетона. Обезвоживание также играет ключевую роль в снижении эксплуатационных расходов и повышении эффективности.

С более сухим материалом легче обращаться, он занимает меньше места и весит гораздо меньше. Уменьшенный вес приводит к снижению расходов на топливо и транспортировку. Более сухой материал также сокращает время сушки складских запасов. Кроме того, вода, удаляемая из агрегатов в процессе обезвоживания, может быть использована повторно, что снижает общий расход.

Решения AEI для промывки и обезвоживания заполнителей

AEI предлагает полный спектр специализированных решений для промывки и сортировки заполнителей, которые помогут улучшить вашу работу.

Для промывки и обезвоживания песка и других материалов мы предлагаем Ortner®. Он предназначен для классификации, промывки и обезвоживания песка или других мелких материалов. Он потребляет меньше воды и потребляет меньше энергии, что обеспечивает значительную экономию для оператора. Свяжитесь с нами онлайн, чтобы получить предложение по оборудованию.

Он предназначен для классификации, промывки и обезвоживания песка или других мелких материалов. Он потребляет меньше воды и потребляет меньше энергии, что обеспечивает значительную экономию для оператора. Свяжитесь с нами онлайн, чтобы получить предложение по оборудованию.

Вы также можете позвонить нам напрямую по телефону 717-656-2131, чтобы поговорить с нашим отделом продаж и получить дополнительную информацию.

Как работает классификатор песка?

Песок является важным строительным заполнителем, используемым в производстве бетонных смесей. Однако, прежде чем его можно будет использовать для производства бетона и цемента, песок должен соответствовать определенным требованиям по размеру зерна и чистоте. По мере изменения характеристик бетонной смеси должны меняться и заполнители, используемые для ее производства. Во всем мире наблюдается тенденция к созданию более чистого песка с меньшим количеством загрязняющих веществ.

При ужесточении требований к песку для производства бетона оборудование, используемое для просеивания песка, должно стать более эффективным. Продолжайте читать, чтобы узнать больше об оборудовании для классификации песка, о том, как оно работает, и о решениях AEI для промывки и классификации песка.

Продолжайте читать, чтобы узнать больше об оборудовании для классификации песка, о том, как оно работает, и о решениях AEI для промывки и классификации песка.

Что означает классификация песка?

Обеспечение чистоты продукта включает «промывку» заполнителя. Многие типы заполнителей промываются перед использованием в производстве, включая крупнозернистые материалы, такие как гравий. Классификация песка отличается от промывки, но, тем не менее, может быть частью процесса промывки.

Классификация песка – это процесс сортировки зерен разного размера для удаления нежелательных зерен – обычно слишком крупных или мелких для включения в конечный продукт.

Что такое классификатор песка?

Оборудование для классификации песка поставляется в нескольких конфигурациях, но наиболее распространенными являются классификационные баки и шнековые шайбы. Эти машины обеспечивают способ удаления избытка воды и загрязняющих веществ или нежелательных размеров зерен из речного песка или промышленного песка. Мы кратко объясним, как оба работают ниже.

Мы кратко объясним, как оба работают ниже.

Резервуары для классификации песка

Резервуары для классификации песка обычно используются для обработки песка и грубых материалов, чтобы соответствовать требованиям строительной категории. Резервуары имеют ряд применений, включая удаление избыточной воды из заполнителя и классификацию песка путем удаления ячеек определенного размера.

При использовании резервуара песок классифицируется на основе скорости оседания частиц определенного размера. Когда материал подается в сортировочный резервуар, более крупные и крупные зерна сначала оседают на дно или оседают. Затем более мелкие частицы оседают в более мелких ячейках по всей длине резервуара.

В процессе отстаивания в классификационный бак подается вода с постоянным расходом, который поддерживает его переполнение. Вода, стекающая через край резервуара, помогает удалить все материалы, которых не должно быть в конечном продукте.

Шнековые шайбы из мелких материалов

Шнековые шайбы из мелких материалов являются еще одним широко используемым оборудованием для промывки и классификации песка в одной машине. Они работают по тому же принципу, что и классификация резервуаров.

Они работают по тому же принципу, что и классификация резервуаров.

В шнековых шайбах для мелких частиц материал поступает через коробку подачи. Более тяжелые зерна опускаются на дно ящика, а более мелкие всплывают на поверхность и всплывают вверх. Более крупные песчинки собираются на дне желоба и поднимаются вверх по наклонной плоскости, чтобы выбрасываться спиральным валом.

Во время этого процесса шнек постоянно перемешивает песок, что помогает удалить нежелательные материалы и отделить зерна. Доступны различные конфигурации машины, в том числе с одним или двумя шнеками, для достижения требуемой зернистости.

Решения AEI для классификации песка

И классификационные резервуары, и шнековые шайбы имеют свои ограничения в отношении размера песка. Резервуары требуют большого количества воды и потребления электроэнергии. Оборудование для мойки песка с погруженными частями требует частого технического обслуживания. Между тем, многие шнековые шайбы из тонких материалов имеют большую площадь основания и собственную долю износа и проблем с техническим обслуживанием.