Содержание

Сборник микроструктур металлов и сплавов

Статьи

Сборник микроструктур металлов и сплавов

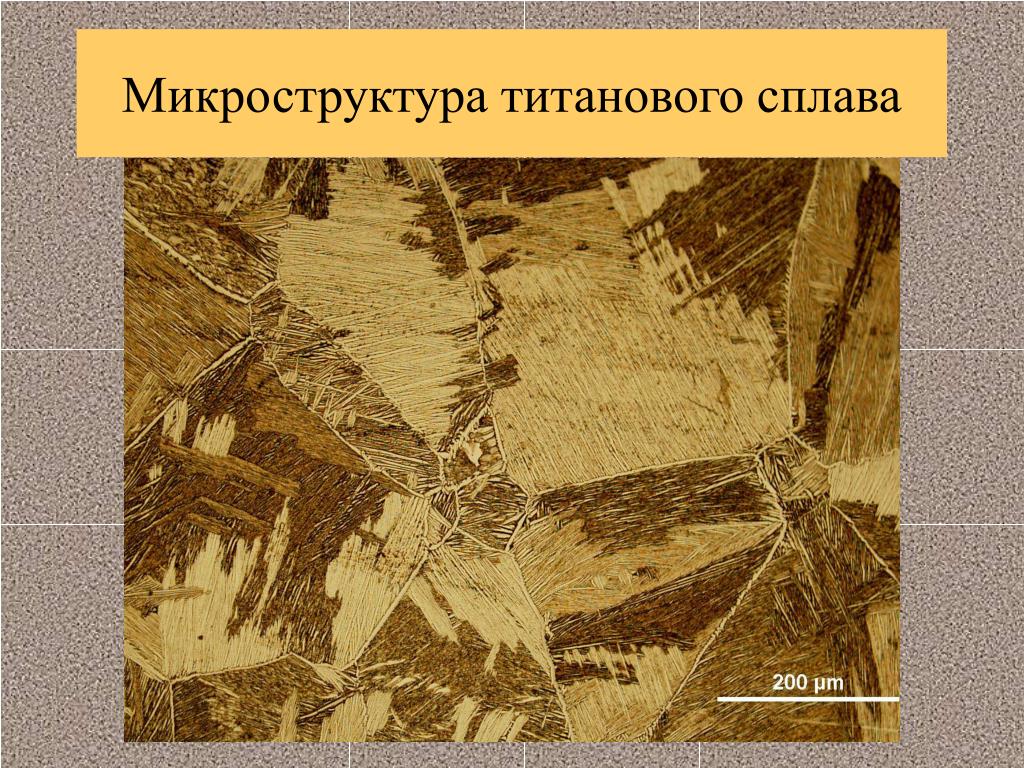

Мы в Компании «Металл-экспертиза» ежедневно изучаем структуры различных металлов и сплавов: от обыкновенной феррито-перлитной стали до титановых сплавов типа ВТ6 с альфированным слоем после высокотемпературного нагрева.

Не все эти работы мы выкладываем, так как многие из них слишком специфичны и вряд ли бы стали интересными широкому кругу наших читателей. А вот сами изображения микроструктур металлов наверняка понравятся почти всем, тем более практически невозможно в настоящий момент найти сборник структур разных сплавов в одном месте. Поэтому тот, вроде бы, побочный материал, который мы получаем при проведении экспертиз, является настоящей находкой для тех кому интересно металловедение. И было бы настоящим преступлением не выложить его в открытый доступ. Ведь металлография столь многогранна по причине того, что структура металла зависит не только от его вида, но ещё и от той термической обработки, которой данный металл или сплав подвергли.

Данная статья будет постоянно обновляться – мы будем добавлять новые изображения микроструктур. Более подробное описание структур вы сможете посмотреть в отдельных мини-статьях, перейдя по соответствующей ссылке (если ссылка еще не активна, значит описание еще не готово, и мы работаем над ним). Общие принципы металлографического анализа освещены в этой статье.

1.Сталь

1.1.Феррит с перлитом, описание структуры

Сталь 08кп (0,07%С). Малое количество перлита. При большем увеличении

хорошо различимо пластинчатое строение перлита.

Ст3кп (0,18%С). Перлита значительно больше, чем в стали 08кп, так как содержание углерода почти в три раза выше.

Сталь 50 (0,53%С). Перлит занимает больше половины объема.

1.2.Аустенит, описание структуры

Сталь 12Х18Н10Т. Данная сталь иммеет аустенитную структуру за счет аустенитобразующего элемента — никеля. Цветная фотография дана для примера.

Сталь 12Х18Н10Т. Хорошо видны двойники, характерные для аустенита.

Хорошо видны двойники, характерные для аустенита.

Сталь 110Г13Л или так называемая сталь «Гатфильда».

Сталь 110Г13Л. Зерна аустенита имеют более округлую форму, чем у аустенита никелевых сталей. На границах осели частицы упрочняющей фазы.

2.Чугун

2.1.Серый чугун, описание структуры

ЧНХМД, основа перлитная, пластинчатый графит. Структура без травления и с травлением.

ЧНХМД, основа перлитная, пластинчатый графит.

ЧНХМД, основа феррито-перлитная, пластинчатый графит.

Чугун СЧ20, основа ферритная, графит вермикулярный, частично пластинчатый гнёздообразной формы. Литое состояние (без отжига), расположение графита междендритное.

ВЧ100, основа ферритная, шаровидный графит.

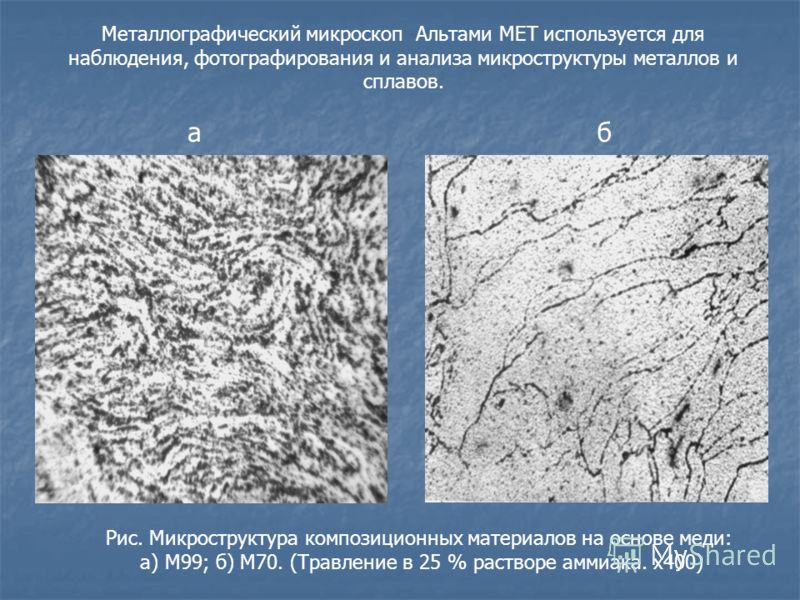

3.Медь и ее сплавы

3.1.Медь, описание структуры

Медь марки М1.

3.2.Латунь, описание структуры

ЛЦ40С, альфа+бета латунь.

4.Сплавы алюминия, описание структуры

Сплав Д16Т. Хорошо видна деформация зерен вдоль направления проката.

Хорошо видна деформация зерен вдоль направления проката.

Сплав АД31. Состояние после отжига.

<<<предыдущая статья следующая статья>>>

Микроструктура металла зоны термического влияния

Микроструктура металла зоны термического влияния

Категория:

Процессы при сварке

Микроструктура металла зоны термического влияния

В зоне термического влияния сварного соединения из низкоуглеродистой стали различают участки: неполного расплавления, перегрева, полной перекристаллизации или нормализации, неполной перекристаллизации, рекристаллизации и синеломкости.

Рис. 1. Зоны сварного соединения:

1 — шов при сварке плавлением, 2 — зона сплавления, 3 — зона термического влияния, 4 — основной металл

Участок неполного расплавления — переходный от наплавленного металла к металлу свариваемой детали. Ширина этого участка очень мала, она измеряется микронами, но его роль в сварном соединении весьма важна. Здесь происходит сплавление, т. е. образование металлической связи между металлом шва и свариваемой деталью. Если между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и этим можно объяснить образование трещин в зоне сплавления.

Ширина этого участка очень мала, она измеряется микронами, но его роль в сварном соединении весьма важна. Здесь происходит сплавление, т. е. образование металлической связи между металлом шва и свариваемой деталью. Если между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и этим можно объяснить образование трещин в зоне сплавления.

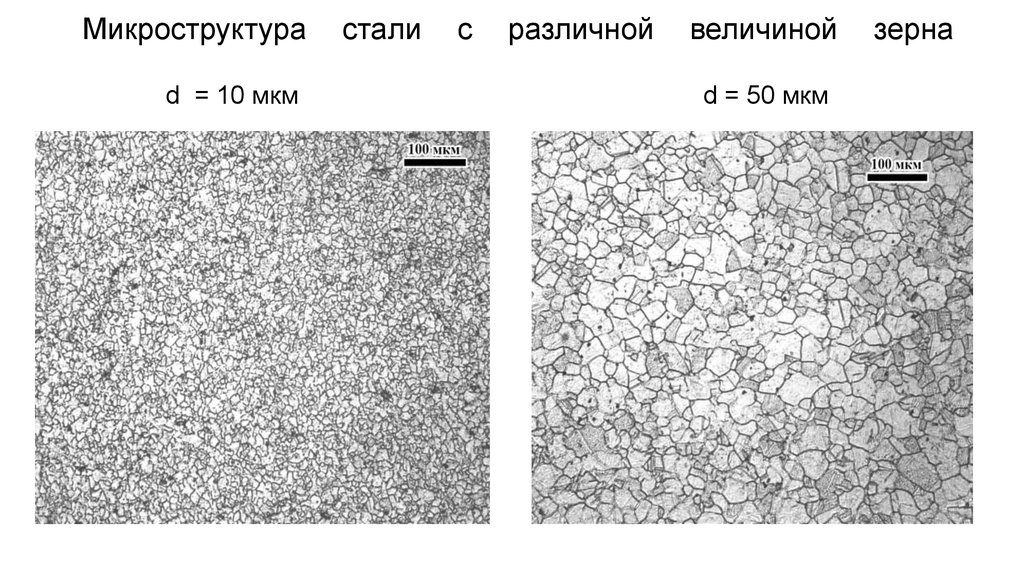

Участок перегрева находится в границах температур нагрева металла 1100—1450 °С и характеризуется значительным ростом зерна. Поверхность перегретых зерен может превышать поверхность начальных зерен в 16 раз при ацетилено-кислородной и в 12 раз при дуговой сварке. Перегрев снижает механические свойства стали, главным образом пластичность и сопротивление ударным нагрузкам. Эти свойства тем ниже, чем крупнее зерна и шире участок перегрева. Перегретый металл является самым слабым местом в сварном соединении, поэтому здесь чаще всего оно и разрушается.

По мере удаления от шва температура металла понижается. В пределах температур 900—1100 °С находится участок полной перекристаллизации или нормализации с мелкозернистой структурой. Мелкозернистая сталь в интервале температур от —40 до +200 °С обладает высокой прочностью и пластичностью, большей, чем основной металл.

В пределах температур 900—1100 °С находится участок полной перекристаллизации или нормализации с мелкозернистой структурой. Мелкозернистая сталь в интервале температур от —40 до +200 °С обладает высокой прочностью и пластичностью, большей, чем основной металл.

При температурах нагрева 720—900 °С происходит неполная перекристаллизация: наряду с крупными зернами в этом участке остаются и более мелкие. По прочности металл этого участка занимает промежуточное положение между металлом на участке полной перекристаллизации и основным металлом.

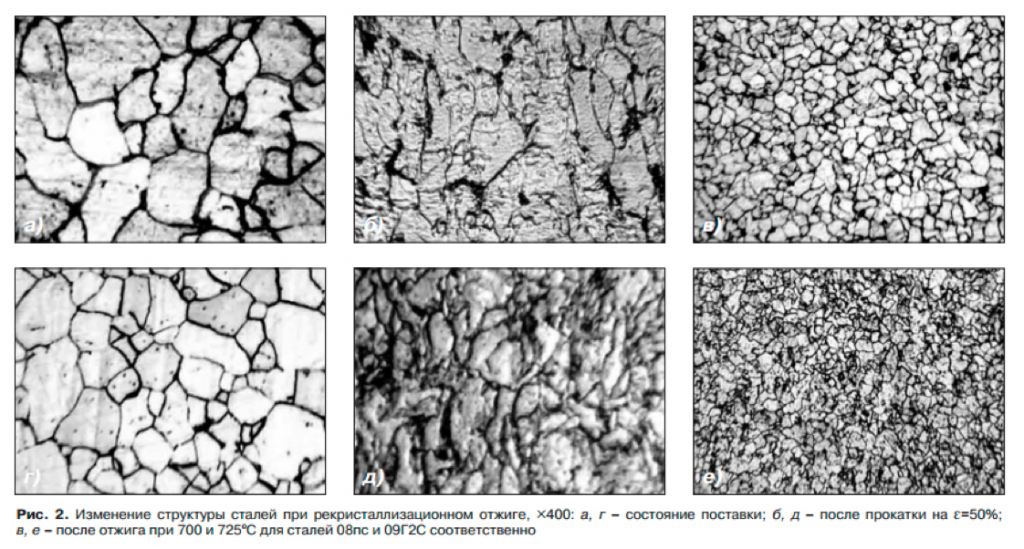

Участок, нагревавшийся от 450 до 723 °С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, деформированных при холодной прокатке металла. Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет.

Рис. 2. Схема строения зоны термического влияния при ручной дуговой сварке низкоуглеродистой стали: цифрами 1—6 обозначены одни и те же участки на разрезе сварного соединения, на кривой распределения максимальных температур и шкале температур на части диаграммы Fe — С

На участке, нагретом ниже 450 °С, структура стали не отличается от структуры основного металла. Однако сталь, нагретая от 100 до 450 °С, обладает пониженными механическими свойствами, что объясняется выпадением из твердого раствора чрезвычайно мелких частиц различных примесей, располагающихся по границам зерен. Это явление на ыг ап синеломкостью (температура синих цветов побежалости). Креме того, снижение пластичности происходит и под влиянием пластических деформаций сварки. Для низкоуглеродкетой стали это соответствует температурам нагрева свыше 100 °С.

Однако сталь, нагретая от 100 до 450 °С, обладает пониженными механическими свойствами, что объясняется выпадением из твердого раствора чрезвычайно мелких частиц различных примесей, располагающихся по границам зерен. Это явление на ыг ап синеломкостью (температура синих цветов побежалости). Креме того, снижение пластичности происходит и под влиянием пластических деформаций сварки. Для низкоуглеродкетой стали это соответствует температурам нагрева свыше 100 °С.

Ширина зоны термического влияния зависит прежде всего от погонной энергии при сварке. При ручной сварке она составляет 5—6 мм, при авто: : ической с арке под флюсом в зависимости от толщины металла и р жима —от 0,5 до 10 мм, при газовой сварке — 25 мм.

Реклама:

Читать далее:

Места разрушения сварных соединений

Статьи по теме:

- Места разрушения сварных соединений

- Строение сварного соединения

- Кристаллизация металла шва и образование трещин

- Загрязнение металла шва

- Особенности металлургии сварки

8 Общие микроструктуры металлов и сплавов

Современные материалы можно разделить на четыре категории: металлы, полимеры, керамика и композиционные материалы. Несмотря на быстрое развитие макромолекулярных материалов, сталь по-прежнему остается наиболее широко используемым и наиболее важным материалом в современных технологиях машиностроения. Какие факторы определяют доминирующее положение стальных материалов? Теперь давайте представим это подробно.

Несмотря на быстрое развитие макромолекулярных материалов, сталь по-прежнему остается наиболее широко используемым и наиболее важным материалом в современных технологиях машиностроения. Какие факторы определяют доминирующее положение стальных материалов? Теперь давайте представим это подробно.

Железо и сталь добываются из железной руды, богатой источниками и низкой ценой. Железо и сталь, также известные как железоуглеродистый сплав, представляют собой сплав, состоящий из железа (Fe) и углерода (C), кремния (Si), марганца (Mn), фосфора (P), серы (S) и других мелких элементов. (Кр, В и др.). Различные металлографические структуры можно получить, регулируя содержание различных элементов в стали и процесс термической обработки (четыре обжига: закалка, отжиг, отпуск, нормализация), так что сталь имеет разные физические свойства. Структура, наблюдаемая под металлографическим микроскопом, называется металлографической структурой стали после отбора проб, шлифовки, полировки и травления определенным коррозионным агентом. В этих конструкциях скрыты секреты стальных материалов.

В этих конструкциях скрыты секреты стальных материалов.

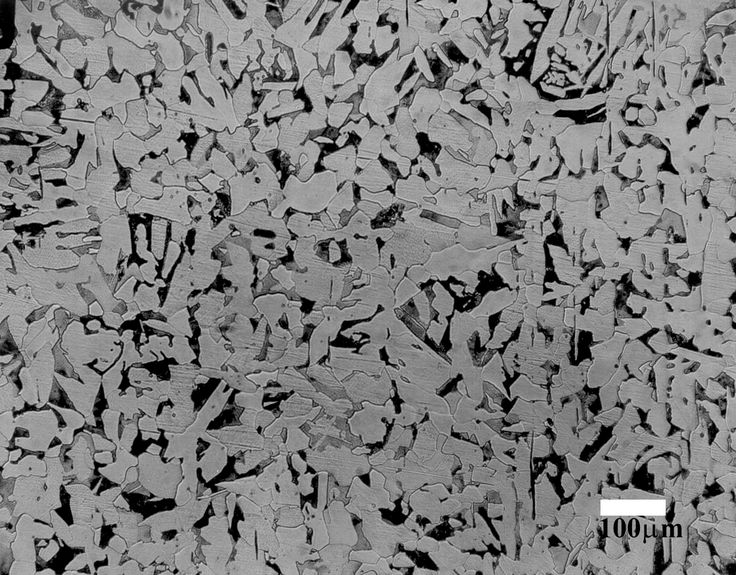

В системе Fe-Fe3C можно приготовить сплавы железо-углерод различного состава. Их равновесные структуры различны при разных температурах, но они состоят из нескольких основных фаз (феррит F, аустенит A и цементит Fe3C). Эти основные фазы объединяются в виде механических смесей, образуя в стали богатую и красочную металлографическую структуру. Существует восемь распространенных металлографических структур:

I. Феррит

Твердый раствор внедрения, образованный растворением углерода в междоузлиях решетки a-Fe, называется ферритом, который относится к структуре ОЦК и имеет равноосное многоугольное распределение зерен, что выражается формулой символ F. Его строение и свойства аналогичны чистому железу. Обладает хорошей пластичностью и ударной вязкостью, но прочность и твердость ниже (30-100 HB). В легированной стали это твердый раствор углерода и легирующих элементов в альфа-Fe. Растворимость углерода в альфа-Fe очень низкая. При температуре АС1 максимальная растворимость углерода составляет 0,0218 %, но с понижением температуры растворимость снижается до 0,0084 %. Следовательно, третий цементит появляется на границе зерен феррита в условиях медленного охлаждения. С увеличением содержания углерода в стали уменьшается количество феррита и увеличивается количество перлита. В это время феррит сетчатый и серповидный.

При температуре АС1 максимальная растворимость углерода составляет 0,0218 %, но с понижением температуры растворимость снижается до 0,0084 %. Следовательно, третий цементит появляется на границе зерен феррита в условиях медленного охлаждения. С увеличением содержания углерода в стали уменьшается количество феррита и увеличивается количество перлита. В это время феррит сетчатый и серповидный.

Ⅱ.Аустенит

Твердый раствор внедрения, образованный растворением углерода в междоузельном пространстве решетки гамма-Fe, называется аустенитом. Он имеет гранецентрированную кубическую структуру и является высокотемпературной фазой, которая обозначается символом А. Аустенит имеет максимальную растворимость 2,11% С при 1148 С и твердый раствор 0,77% С при 727 С. Его прочность и твердость выше, чем у феррита, его пластичность и ударная вязкость хорошие, он немагнитен. Его конкретные механические свойства связаны с содержанием углерода и размером зерна, обычно 170-220 HBS = 40-50%. Сталь TRIP – это сталь, разработанная на основе хорошей пластичности и гибкости аустенита. Трансформация, вызванная деформацией, и пластичность остаточного аустенита, вызванная трансформацией, используются для улучшения пластичности стального листа и формуемости стального листа. Аустенит в углеродистых или легированных конструкционных сталях при охлаждении переходит в другие фазы. Только после науглероживания и высокотемпературной закалки высокоуглеродистых сталей и науглероженных сталей в мартенситном зазоре может остаться аустенит, а его металлографическая структура имеет белый цвет, поскольку ее нелегко эродировать.

Трансформация, вызванная деформацией, и пластичность остаточного аустенита, вызванная трансформацией, используются для улучшения пластичности стального листа и формуемости стального листа. Аустенит в углеродистых или легированных конструкционных сталях при охлаждении переходит в другие фазы. Только после науглероживания и высокотемпературной закалки высокоуглеродистых сталей и науглероженных сталей в мартенситном зазоре может остаться аустенит, а его металлографическая структура имеет белый цвет, поскольку ее нелегко эродировать.

Ⅲ. Цементит

Цементит представляет собой соединение металла, синтезированное определенным соотношением углерода и железа. Молекулярная формула Fe3C показывает, что содержание углерода в ней составляет 6,69%, и в сплаве образуется (Fe, M)3C. Цементит твердый и хрупкий, пластичность и ударная вязкость практически нулевые, хрупкость очень высокая, твердость 800HB. В чугуне и стали распределение обычно сетчатое, полусетчатое, чешуйчатое, игольчато-чешуйчатое и зернистое.

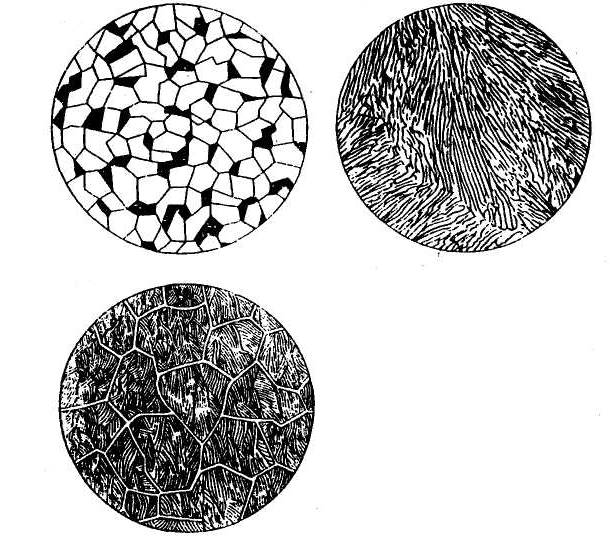

IV. Перлит

Перлит представляет собой механическую смесь феррита и цементита, обозначенную символом P. Его механические свойства находятся между ферритом и цементитом, с высокой прочностью, умеренной твердостью и определенной пластичностью. Перлит – продукт эвтектоидного превращения стали. Его морфология такова, что феррит и цементит расположены слоями, как отпечатки пальцев. По характеру распределения карбидов его можно разделить на два типа: чешуйчатый перлит и сферический перлит.

а. Чешуйчатый перлит: его можно разделить на три типа: толстые чешуйки, средние чешуйки и мелкие чешуйки.

б. Сферический перлит: получен сфероидизирующим отжигом, цементит сфероидизируется и распределяется по ферритовой матрице. размер сфероидов цементита зависит от процесса сфероидизирующего отжига, особенно от скорости охлаждения. Сферический перлит можно разделить на четыре типа: крупносферический, шаровидный, тонкосферический и точечный.

В. Бейнит

Бейнит — продукт превращения аустенита ниже зоны перлитного превращения и выше точки МС в среднетемпературной зоне. Бейнит представляет собой механическую смесь феррита и цементита, структуру между перлитом и мартенситом, обозначенную символом B. В зависимости от температуры образования его можно разделить на зернистый бейнит, верхний бейнит (верхний B) и нижний бейнит (нижний B). Гранулированный бейнит имеет низкую прочность, но хорошую ударную вязкость. нижний бейнит обладает как высокой прочностью, так и хорошей ударной вязкостью. гранулированный бейнит имеет наихудшую ударную вязкость. Морфология бейнита изменчива. По характеристикам формы бейнит можно разделить на три вида: перьевой, игольчатый и зернистый.

Бейнит представляет собой механическую смесь феррита и цементита, структуру между перлитом и мартенситом, обозначенную символом B. В зависимости от температуры образования его можно разделить на зернистый бейнит, верхний бейнит (верхний B) и нижний бейнит (нижний B). Гранулированный бейнит имеет низкую прочность, но хорошую ударную вязкость. нижний бейнит обладает как высокой прочностью, так и хорошей ударной вязкостью. гранулированный бейнит имеет наихудшую ударную вязкость. Морфология бейнита изменчива. По характеристикам формы бейнит можно разделить на три вида: перьевой, игольчатый и зернистый.

а. Верхний бейнит:

Верхний бейнит характеризуется параллельным расположением полосового феррита с мелкополосным (или коротким стержнем) цементитом, параллельным оси ферритовой иглы, оперенным.

б. Нижний бейнит:

тонкие игольчатые чешуйки с определенной ориентацией, более подверженные эрозии, чем закаленный мартенсит, очень похожи на отпущенный мартенсит, очень трудно различимы под световым микроскопом, легко различимы под электронным микроскопом. карбид выделяется в игольчатом феррите, ориентация его совмещения составляет 55-60 градусов с длинной осью ферритового листа, нижний бейнит не содержит двойников, дислокаций больше.

карбид выделяется в игольчатом феррите, ориентация его совмещения составляет 55-60 градусов с длинной осью ферритового листа, нижний бейнит не содержит двойников, дислокаций больше.

в. Зернистый бейнит:

Феррит многоугольной формы с множеством неправильных острововидных структур. При охлаждении аустенита стали до температуры, немного превышающей температуру формования верхнего бейнита, часть атомов углерода выделившегося феррита мигрирует из феррита в аустенит через фазовую границу феррит/аустенит, что делает аустенит неравномерно обогащенным углеродом, тем самым сдерживая превращение из аустенита в феррит. Эти аустенитные области обычно имеют островковую, зернистую или полосообразную форму, распределенную по ферритовой матрице. При непрерывном охлаждении в зависимости от состава аустенита и условий охлаждения аустенит в зерновой кладке может претерпевать следующие изменения.

(i) Разложение на феррит и карбид полностью или частично. Под электронным микроскопом можно увидеть зернистые, стержневые или мелкоблочные карбиды с дисперсионным разнонаправленным распределением.

(ii) частичное превращение в мартенсит, полностью желтый под световым микроскопом.

(iii) по-прежнему сохраняет богатый углеродом аустенит.

Зернистые карбиды распределены по ферритной матрице зернистого бейнита (островковая структура изначально представляла собой углеродсодержащий аустенит, который при охлаждении распался на феррит и карбид, либо превратился в мартенсит, либо остались углеродсодержащие аустенитные частицы). Перьевой бейнит, ферритовая матрица, полосовой карбид, осажденный на краю ферритового листа. Нижний бейнит, игольчатый феррит с небольшим чешуйчатым карбидом, чешуйчатый карбид в феррите по длинной оси составляет примерно угол 55 ~ 60 градусов.

VI. WEISHER’S TISSUE

Видманштеттеновая структура представляет собой своего рода перегретую структуру, которая состоит из ферритовых иголок, пересекающихся друг с другом под углом около 60 градусов и встроенных в матрицу из стали. Грубая видманштеттова структура снижает пластичность и вязкость стали и повышает ее хрупкость. В доэвтектоидной стали крупные зерна образуются при перегреве и быстро осаждаются при охлаждении. Поэтому, помимо выделения сетки вдоль границы аустенитного зерна, некоторые ферриты формируются от границы зерна к зерну по сдвиговому механизму и отдельно выделяются в виде игл. Структура этого распределения называется структурой Видманштеттена. При охлаждении перегретой сверхэвтектоидной стали цементит также распространяется от границы зерна к зерну и образует видманштеттову структуру.

В доэвтектоидной стали крупные зерна образуются при перегреве и быстро осаждаются при охлаждении. Поэтому, помимо выделения сетки вдоль границы аустенитного зерна, некоторые ферриты формируются от границы зерна к зерну по сдвиговому механизму и отдельно выделяются в виде игл. Структура этого распределения называется структурой Видманштеттена. При охлаждении перегретой сверхэвтектоидной стали цементит также распространяется от границы зерна к зерну и образует видманштеттову структуру.

Ⅶ.Мартенсит

Пересыщенный твердый раствор углерода в альфа-Fe называется мартенситом. Мартенсит обладает высокой прочностью и твердостью, но его пластичность плохая, почти нулевая. Он не выдерживает ударной нагрузки, обозначаемой символом М. Мартенсит является продуктом быстрого охлаждения переохлажденного аустенита и трансформации режима сдвига между точками MS и Mf. В это время углерод (и легирующие элементы) не может диффундировать во времени, только из решетки (центр грани) гамма-Fe в решетку (центр тела) альфа-Fe, то есть в твердый раствор (аустенит) углерода в гамма-Fe в твердый раствор углерода в альфа-Fe. Поэтому в основе мартенситного превращения лежат металлографические характеристики мартенсита, который можно разделить на реечный мартенсит (малоуглеродистый) и игольчатый мартенсит.

Поэтому в основе мартенситного превращения лежат металлографические характеристики мартенсита, который можно разделить на реечный мартенсит (малоуглеродистый) и игольчатый мартенсит.

а. реечный мартенсит:

, также известный как низкоуглеродистый мартенсит. Тонкие мартенситные полосы примерно одинакового размера выстраиваются параллельно, образуя мартенситные пучки или мартенситные домены. разница в ориентации между доменами и доменами велика, и в примитивном аустенитном зерне может образоваться несколько доменов с различной ориентацией. Из-за высокой температуры образования реечного мартенсита в процессе охлаждения неизбежно будет происходить явление самоотпуска, и в образовавшемся мартенсите будут выделяться карбиды, поэтому он подвержен эрозии и потемнению.

б. игольчатый мартенсит:

, также известный как чешуйчатый мартенсит или высокоуглеродистый мартенсит, его основные характеристики: первый лист мартенсита, образованный в аустенитном зерне, относительно велик, часто по всему зерну, аустенитное зерно разделено, так что размер Мартенсит, образующийся позже, ограничен, поэтому размер чешуйчатого мартенсита варьируется, распределение неравномерно. Игольчатый мартенсит формируется в определенном направлении. В мартенситной игле имеется средний выступ. Чем выше содержание углерода, тем более очевиден мартенсит. В то же время между мартенситом присутствует белый остаточный аустенит.

Игольчатый мартенсит формируется в определенном направлении. В мартенситной игле имеется средний выступ. Чем выше содержание углерода, тем более очевиден мартенсит. В то же время между мартенситом присутствует белый остаточный аустенит.

гр. Мартенсит, образовавшийся после закалки, также может образовывать три специальные металлографические структуры после отпуска:

(i) Отпущенный мартенсит:

композит листового мартенсита, образовавшийся во время закалки (с кристаллической структурой тетрагонального центра тела), который разлагается на первой стадии. отпуска, при котором углерод растворяется в виде переходных карбидов, а чрезвычайно тонкие листы переходных карбидов диспергированы в матрице твердого раствора (кристаллическая структура которого изменилась на объемно-центрированный куб) (граница раздела с матрицей представляет собой связный интерфейс) Фазовая структура. этот вид структуры не может различить его внутреннюю структуру даже при максимальном увеличении под металлографическим (оптическим) микроскопом, можно только увидеть, что вся его структура представляет собой черную иглу (форма черной иглы в основном такая же, как у белой иглы, образованной во время тушения). Такая черная игла называется «отпущенный мартенсит».

Такая черная игла называется «отпущенный мартенсит».

(ii) Отпущенный троостит:

продукт закаленного мартенсита, отпущенного при средней температуре, характеризующийся постепенным исчезновением игольчатой формы мартенсита, но все еще смутно видимый (хромсодержащая легированная сталь, температура рекристаллизации феррита ее сплава выше, поэтому она еще сохраняет игольчатую форму), выпавшие в осадок карбиды мелкие, трудно различимые в световом микроскопе, частицы карбидов видны только в электронном микроскопе, полюс подвержен эрозии и почернению тканей. Если температура отпуска выше или сохраняется в течение более длительного времени, иглы будут белыми. В это время карбиды будут концентрироваться на краю игл, а твердость стали будет несколько ниже, а прочность уменьшится.

(iii) отпущенный сорбит:

продукт закаленного мартенсита, отпущенного при высокой температуре. Его характеристики таковы: на матрице сорбита распределены мелкозернистые карбиды, которые хорошо различимы под световым микроскопом. Этот тип структуры, также известный как кондиционированная структура, имеет хорошее сочетание прочности и ударной вязкости. Чем мельче мелкие карбиды на феррите, тем выше твердость и прочность и тем хуже ударная вязкость. наоборот, чем ниже твердость и прочность, тем выше ударная вязкость.

Этот тип структуры, также известный как кондиционированная структура, имеет хорошее сочетание прочности и ударной вязкости. Чем мельче мелкие карбиды на феррите, тем выше твердость и прочность и тем хуже ударная вязкость. наоборот, чем ниже твердость и прочность, тем выше ударная вязкость.

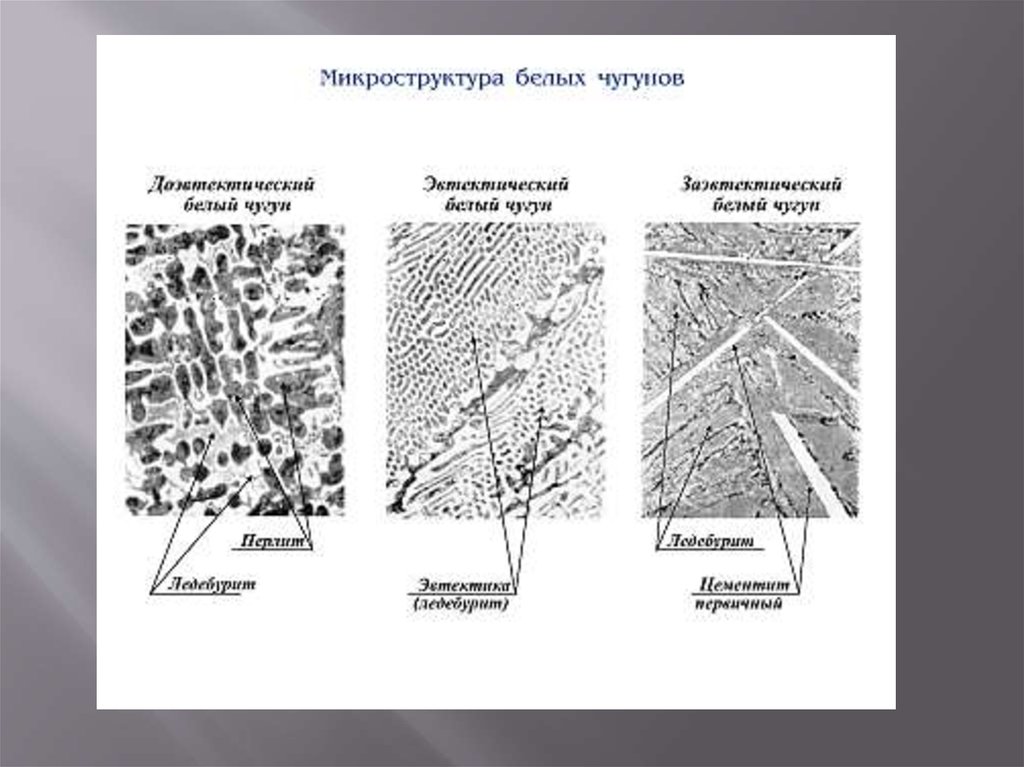

Ⅷ.Ледебурит

Эвтектические смеси в сплавах ФЕРРОУГЛЕРОД, т.е. жидкие сплавы ФЕРРОУГЛЕРОД с массовой долей углерода (содержанием углерода) 4,3%, называют ледебуритом, когда механические смеси аустенита и цементита кристаллизуются одновременно из жидкости при 1480 градусов Цельсия. Поскольку аустенит превращается в перлит при 727°С, ледебурит состоит из перлита и цементита при комнатной температуре. Чтобы отличить ледебурит выше 727°С, его называют высокотемпературным ледебуритом (Ld), а ледебурит ниже 727°С называют низкотемпературным ледебуритом (L’d). Свойства ледебурита аналогичны свойствам цементита с высокой твердостью и плохой пластичностью.

Металлография для анализа микроструктуры металлов

Что такое металлография?

Металлография является ключевым этапом в определении качества металлов путем анализа микроструктуры (микроструктуры, которая определяет свойства и характеристики). Металлография дает:

Металлография дает:

«Пингвины на марше» или «Зимний лес» — Что вы видите в этой микроструктуре?

- Характеристика структуры и субструктуры металлов, обычно с упором на изучение зерен, фаз, включений, дефектов и других деталей.

- Процесс анализа и понимания металлических сплавов и их структур.

- Отличный инструмент для определения качества, дефектов, включений и других важных деталей.

Традиционно металлографию [1] проводят вместе с оптической микроскопией, электронной микроскопией и рентгеновской дифракцией для выявления и характеристики различных кристаллических фаз и других важных свойств материалов, невидимых невооруженным глазом.

Процесс металлографического анализа

- Первым шагом является вырезание образца и (при необходимости) монтаж из бакелита, акрила или других материалов.

- Образец металлографического образца затем шлифуют наждачной бумагой все более мелкой зернистости до тех пор, пока поверхность не станет достаточно гладкой, после чего для достижения зеркального блеска используются полироли из диоксида кремния, оксида алюминия или алмаза.

- Проведено химическое или электрохимическое травление поверхности; в зависимости от выбранного метода могут быть выявлены и охарактеризованы различные детали.

- Цветные металлографические травители (химикаты, воздействующие на поверхность по-разному) могут использоваться для дальнейшего выделения важных компонентов металла.

- Наконец, микроскопия, дифракция рентгеновских лучей и другие методы характеризации используются для оценки важных деталей при уровнях увеличения от 1 до 200 000X.

- Оптическая микроскопия проводится от макроуровня до увеличения 1000Х или выше. Это хлеб с маслом металлографии, который используется каждый день для анализа микроструктуры, дефектов, трещин и других эффектов микроструктуры. Травки часто используются, чтобы выделить интересующие особенности. Программное обеспечение для анализа изображений также можно использовать для статистического анализа микроструктурных деталей.

- Электронная микроскопия в сочетании с анализом ЭДС позволяет измерять и анализировать определенные фазы, включения и другие наблюдаемые компоненты микроструктуры, включая полуколичественную оценку химического состава по элементам.

- Рентгеновская дифракция может использоваться для измерения картины дифракции рентгеновского луча от кристаллической решетки для оценки присутствующих соединений и фаз, кристалличности и других характеристик кристаллических материалов.

Дополнительные ресурсы:

www.metallography.com/ — справочный ресурс с дополнительной информацией о металлографии

www.metallographic.com — поставщик расходных материалов и материалов для металлографии

Микрофотографии сделаны с использованием высококачественных микроскопов для обеспечения точной и подробной характеристики микроструктуры и других свойств образцов. Ниже показаны микрофотографии различных составов стали с различными фазами (различные области черного, серого и белого цветов), выделениями и другими особенностями, которые выделяются с помощью высококачественной металлографии.

Вы готовы?

НАЧНЕМ!

* Быстрая бесплатная цитата от экспертов PhD

G2MT Laboratories, LLC

Наша команда эффективна и заслуживает доверия; мы строго поддерживаем нашу честность, всегда предоставляя этические и честные отчеты.