Содержание

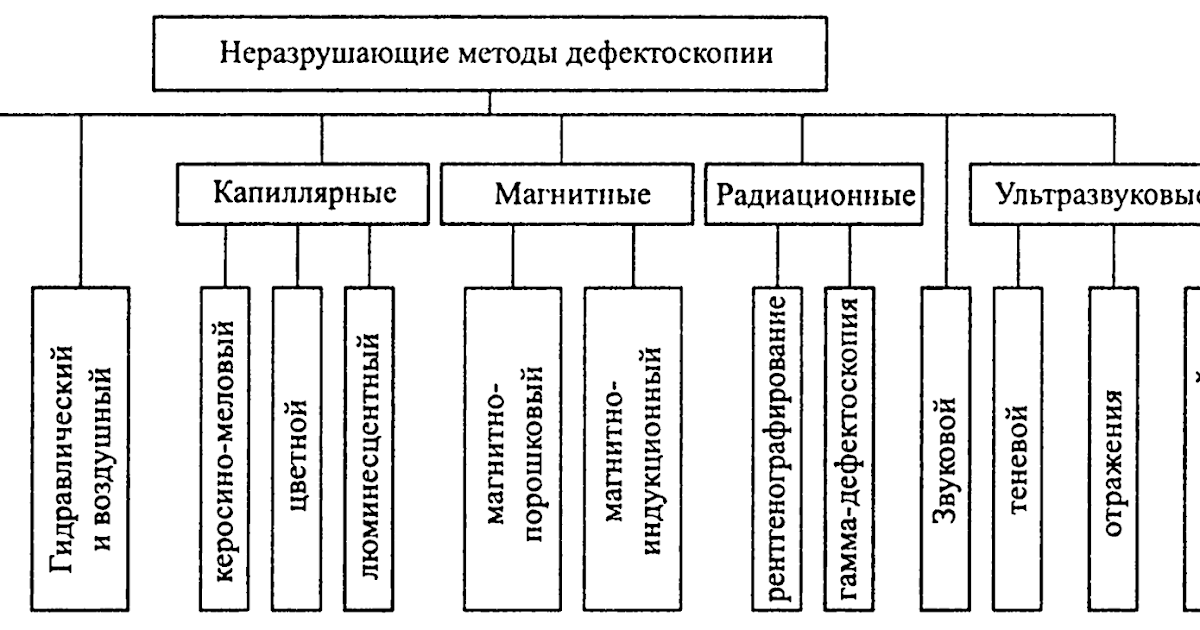

21. Дефектоскопия. Методы дефектоскопии.

Дефектоскопия — это

область знаний, охватывающая теорию,

методы и технические средства определения

дефектов в материале контролируемых

объектов, в частности в материале деталей

машин и элементов металлоконструкций.

Дефектоскопия является составной частью

диагностики технического состояния

оборудования и его составных частей.

Работы, связанные с выявлением

дефектов в материале элементов оборудования,

совмещаются с ремонтами и техническим

обслуживанием или выполняются

самостоятельно в период технического

осмотра. Для выявления скрытых дефектов

в конструкционных материалах

используются различные методы

неразрушающего контроля (дефектоскопии).

Акустические

методы основаны

на регистрации параметров упругих

колебаний, возбужденных в исследуемом

объекте. Эти методы широко применяются

для контроля толщины деталей, сплошности

(трещин, пористости, раковин и т.п.) и

физико-механических свойств (зернистости,

межкристаллитной коррозии, глубины

закаленного слоя и др. ) материала. Метод

) материала. Метод

пригоден для деталей, материал которых

способен упруго сопротивляться

деформациям сдвига (металлы, фарфор,

оргстекло, некоторые пластмассы).

Магнитные

методы основаны

на регистрации магнитных полей

рассеивания над дефектами или магнитных

свойств контролируемого объекта. Их

применяют для обнаружения поверхностных

и подповерхностных дефектов в деталях

различной формы, изготовленных из

ферромагнитных материалов. Магнитный

поток, встречая на своем пути дефект с

низкой магнитной проницаемостью по

сравнению с ферромагнитным материалом

детали, огибает его.

Вихретоковые

методы основаны

на анализе взаимодействия внешнего

электромагнитного поля с электромагнитным

полем вихревых токов, наводимых

возбуждающей катушкой в электропроводящем

объекте.Контроль методами вихревых

токов базируется на зависимостях

параметров (амплитуды, фазы, переходных

характеристик и др.) вихревых токов,

возбуждаемых в детали, от ее формы,

размеров, сплошности и физико-механических

свойств материала. Дефектоскопия

Дефектоскопия

деталей радиационными

методами основана на

регистрации ослабления интенсивности

радиоактивного излучения при

прохождении через контролируемый

объект. Наиболее часто применяются

рентгеновский и у-контроль деталей и

сварных швов.Радиоволновые

методы основаны

на регистрации измененияэлектромагнитных

колебаний, взаимодействующих с

контролируемым объектом. На практике

получили распространение сверхвысокочастотные

(СВЧ) методы в диапазоне длин волн от 1

до 100 мм. Взаимодействие радиоволн с

объектом оценивают по характеру

поглощения, дифракции, отражения,

преломления волны, интерференционным

процессам, резонансным эффектам.

Тепловые

методы. В

тепловых методах в качестве диагностируемого

параметра используется тепловая энергия,

распространяющаяся в объекте,

излучаемая объектом, поглощаемая

объектом. Температурное поле

поверхности объекта является источником

информации об особенностях процессов

теплопередачи, которые, в свою очередь,

зависят от наличия внутренних и наружных

дефектов, охлаждения объекта или его

части в результате истечения среды

и т. п.

п.

Капиллярный

метод дефектоскопии

основан на капиллярном проникновении

индикаторных жидкостей в полости

поверхностных и сквозных несплошностей

объекта и регистрации образующихся

индикаторных следов визуально или с

помощью преобразователя (датчика).

Методы дефектоскопии металлов и сплавов: применение и плюсы ультразвука, магнитопорошка

Дефекты в металлах, сплавах появляются по причинам несовершенства технологии производства деталей, интенсивной эксплуатации механизмов и выражаются в нарушениях однородности массы предметов, их структуры. Выявляют отклонения в целях предотвращения аварий, как следствия изменившихся характеристик материала: плотности, упругости, электропроводности. Дефектоскопия используется для проведения контроля качества металлоизделий методами неразрушающего контроля при воздействии на объекты исследований облучением, радиоволнами, ультразвуком (УЗ), магнитным и иными полями.

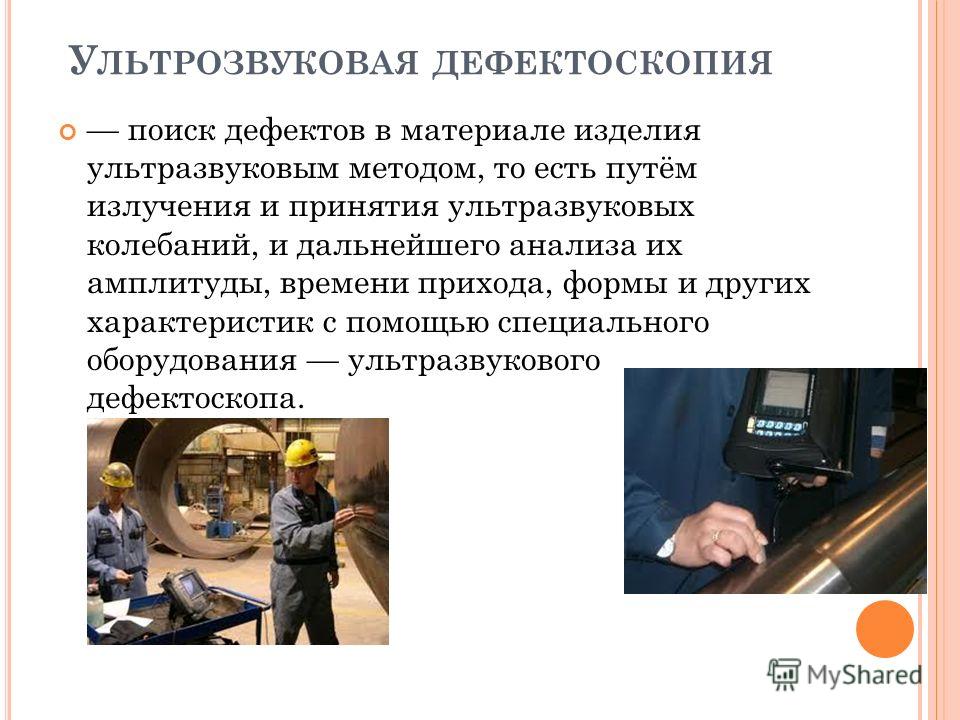

Применение и плюсы ультразвуковой диагностики

Основатель метода – советский учёный Сергей Яковлевич Соколов, изучавший акустические колебания высокой частоты: 0,5-25 МГц. В 1928 году физик создал промышленный образец широко применяемого сегодня прибора ультразвуковой дефектоскопии.

В 1928 году физик создал промышленный образец широко применяемого сегодня прибора ультразвуковой дефектоскопии.

Принцип действия аппарата основан на способности высокочастотных волн проходить сквозь металл без поглощения и отражаться от грани раздела веществ. Поток лучей при встрече с границей шлакового микровключения, трещины отчасти возвращается, а по интенсивности процесса определяют параметры обнаруженных дефектов. Входящий в состав аппарата генератор вырабатывает электроимпульс высокого напряжения для последующего преобразования датчиком в УЗ-волну. Передача сигнала на металл идёт через воду или гель, а отражённый трещиной, неоднородностью импульс обратным порядком высвечивается на дисплее прибора. Промышленность выпускает УЗ дефектоскопы непрерывного излучения пучка микроволн и импульсные.

Ультразвуковая дефектоскопия применяется при контроле швов сварных соединений, целостности деталей авиационных двигателей, стенок трубопроводов, сосудов высокого давления, железнодорожных рельсов. Выявляются дефекты, находящиеся в толще металла. С помощью ультразвуковых исследований в металлических элементах замеряют глубину цементации или закалённого слоя, определяют иные физические величины: плотность, модуль упругости, внутренние напряжения. Относительно иных методов неразрушающего обследования УЗ способ имеет ряд преимуществ:

Выявляются дефекты, находящиеся в толще металла. С помощью ультразвуковых исследований в металлических элементах замеряют глубину цементации или закалённого слоя, определяют иные физические величины: плотность, модуль упругости, внутренние напряжения. Относительно иных методов неразрушающего обследования УЗ способ имеет ряд преимуществ:

- повышенная чувствительность к трещинам, непроварам швов;

- безопасность для оператора в сравнении с диагностикой рентгеновскими лучами;

- возможность контроля в местах установки обследуемого объекта без ущерба технологическому процессу;

- допустимость проверки неметаллических элементов;

- низкая затратность диагностики.

Недостаток УЗ-дефектоскопии – невозможность определить истинные размеры каверн, трещин при проверке металлов с крупнозернистой структурой. Трудности обусловлены затуханием ультразвука. Другой минус – повышенные требования к контролируемой поверхности в части шероховатости, волнистости.

Магнитная дефектоскопия

Метод основан на способности ферромагнитных металлов (Fe, Со, Ni), их сплавов с иными металлическими элементами намагничиваться. Условие применения способа – выход дефекта на поверхность детали или нахождение трещин, волосовин (флокен), несплавлений, неметаллических вкраплений, на глубине <3 мм. Исследования проводятся при изготовлении деталей, а также для обнаружения усталостных трещин.

Для магнитной диагностики часто используется магнитопорошковый метод дефектоскопии. Содержание обследования: деталь намагничивается, затем покрывается мелкодисперсными магнитными частицами в сухом виде или суспензией – смешанными с керосином, маслом или водой. Песчинки ферромагнитного порошка в зоне намагничивания ориентируются по силовым линиям поля: они огибают разрывы, отмечают рисунком контуры дефекта металла.

Преимущества магнитопорошкового метода дефектоскопии:

- видимость нарушений структуры невооружённым глазом: по феррочастицам фиксируются и узкие микротрещины;

- малая трудоёмкость при хорошей скорости исследований – магнитный дефектоскоп применяется для массового контроля качества;

- возможность определения дефектов в приповерхностном слое детали, на её наружности;

- приметность полых каверн и заполненных иным веществом несплошностей.

Расшифровку полученных индикаторных рисунков проводят визуально или с применением декодера изображения. После осмотра испытанную деталь размагничивают.

Том Неллиган 1. Основная теория: Звуковые волны — это просто организованные механические колебания, распространяющиеся в среде, которая может быть твердой, жидкой или газообразной. Эти волны будут проходить через данную среду с определенной скоростью или скоростью в предсказуемом направлении, и когда они сталкиваются с границей с другой средой, они будут отражаться или передаваться в соответствии с простыми правилами. Это принцип физики, лежащий в основе ультразвуковой дефектоскопии. Частота: Все звуковые волны колеблются с определенной частотой или числом колебаний или циклов в секунду, которое мы воспринимаем как высоту тона в знакомом диапазоне слышимого звука. Человеческий слух расширяется до максимальной частоты около 20 000 циклов в секунду (20 кГц), в то время как большинство приложений ультразвуковой дефектоскопии используют частоты от 500 000 до 10 000 000 циклов в секунду (от 500 кГц до 10 МГц). Скорость: Скорость звуковой волны зависит от среды, в которой она распространяется, на нее влияют плотность и упругие свойства среды. Различные типы звуковых волн (см. «Способы распространения» ниже) будут распространяться с разными скоростями. Длина волны: Любой тип волны будет иметь соответствующую длину волны, которая является расстоянием между любыми двумя соответствующими точками в цикле волны, когда она проходит через среду. Длина волны связана с частотой и скоростью простым уравнением λ = c/f Длина волны является ограничивающим фактором, определяющим количество информации, которая может быть получена из поведения волны. При ультразвуковой дефектоскопии общепринятым нижним пределом обнаружения малых дефектов является половина длины волны. Режимы распространения: Звуковые волны в твердых телах могут распространяться различными способами, которые определяются типом движения. Продольные волны и поперечные волны являются наиболее распространенными режимами, используемыми в ультразвуковой дефектоскопии. Иногда также используются поверхностные волны и пластинчатые волны. Переменные, ограничивающие передачу звуковых волн: Расстояние, которое пройдет волна с заданной частотой и уровнем энергии, зависит от материала, через который она проходит. Как правило, твердые и однородные материалы передают звуковые волны более эффективно, чем мягкие, неоднородные или гранулированные. На расстояние, которое проходит звуковая волна в данной среде, влияют три фактора: распространение луча, затухание и рассеяние. По мере прохождения луча передняя кромка становится шире, энергия, связанная с волной, распространяется на большую площадь и, в конце концов, энергия рассеивается. Затухание — это потеря энергии, связанная с передачей звука через среду, по сути, степень поглощения энергии при движении фронта волны вперед. Отражение на границе: Когда звуковая энергия, проходящая через материал, сталкивается с границей с другим материалом, часть энергии будет отражаться обратно, а часть будет проходить сквозь нее. Количество отраженной энергии или коэффициент отражения зависит от относительного акустического импеданса двух материалов. Акустическое сопротивление, в свою очередь, представляет собой свойство материала, определяемое как произведение плотности на скорость звука в данном материале. Для любых двух материалов коэффициент отражения в процентах от давления падающей энергии можно рассчитать по формуле

где Угол отражения и преломления: Звуковая энергия на ультразвуковых частотах имеет высокую направленность, а звуковые лучи, используемые для дефектоскопии, четко определены. В ситуациях, когда звук отражается от границы, угол отражения равен углу падения. Звуковой луч, падающий на поверхность под прямым углом, будет отражаться прямо назад. Звуковой луч, падающий на поверхность под углом, отразится вперед под таким же углом.

где 2. Ультразвуковые преобразователи Сечение типового контактного преобразователя Существует пять типов ультразвуковых преобразователей , обычно используемых в приложениях дефектоскопии: — Контактные преобразователи — Как следует из названия, контактные преобразователи используются в непосредственном контакте с испытуемым образцом. Они вводят звуковую энергию перпендикулярно поверхности и обычно используются для обнаружения пустот, пористости и трещин или расслоений параллельно внешней поверхности детали, а также для измерения толщины. — Угловые преобразователи — Преобразователи с наклонным лучом используются в сочетании с пластиковыми или эпоксидными клиньями (угловые лучи) для введения поперечных или продольных волн в испытуемый образец под заданным углом к поверхности. Они обычно используются при контроле сварных швов. — Погружные преобразователи — Погружные преобразователи предназначены для передачи звуковой энергии в испытуемый образец через водяной столб или водяную баню. Они используются в автоматизированных приложениях сканирования, а также в ситуациях, когда остро сфокусированный луч необходим для улучшения разрешения дефектов. Более подробную информацию о преимуществах различных типов преобразователей, а также о предлагаемом диапазоне частот и диаметров можно найти в разделе преобразователей нашего веб-сайта. 3. Ультразвуковые дефектоскопы 4. Процедура Звуковая энергия будет распространяться на дальнюю сторону детали, но отражаться раньше, если присутствует ламинарная трещина или подобная несплошность. В некоторых особых случаях испытания проводятся в режиме сквозного пропускания, когда звуковая энергия проходит между двумя преобразователями, расположенными на противоположных сторонах испытуемого образца. Если на пути звука присутствует большой дефект, луч будет заблокирован, и звуковой импульс не достигнет приемника. Типовая сборка углового луча

Наклонный звуковой луч очень чувствителен к трещинам, перпендикулярным дальней поверхности испытуемого образца (испытание на первом участке) или, после отражения от дальней стороны, к трещинам перпендикулярно поверхности сцепления (испытание второго плеча). Для обработки деталей с различной геометрией и типами дефектов используются различные углы наклона луча и положения датчика, которые подробно описаны в соответствующих нормах и процедурах контроля, таких как ASTM E-164 и Нормы AWS по сварке конструкций. Полный список примечаний по применению Olympus Flaw Detection. Print |

The 6 most important методы испытаний на трещины при неразрушающем контроле материалов

6 наиболее важных методов испытаний на трещины при неразрушающих испытаниях материалов

В последние годы неразрушающий контроль материалов прочно утвердился в процессе контроля. Благодаря своей эффективной работе эта процедура проверки стала решающей для всестороннего контроля процесса. В то же время во многих отраслях уже недостаточно проверять только геометрические размеры компонента. Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

Благодаря своей эффективной работе эта процедура проверки стала решающей для всестороннего контроля процесса. В то же время во многих отраслях уже недостаточно проверять только геометрические размеры компонента. Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

Зачем нужны неразрушающие испытания материалов?

Во многих критически важных для безопасности приложениях или с большими экономическими косвенными убытками компоненты выходят из строя или не соответствуют требованиям. Если, например, американские горки разваливаются во время работы, человеческая жизнь подвергается немедленной опасности. Если трубопроводы здания выходят из строя, может последовать значительный ущерб от воды с последующими высокими затратами на ремонт.

В соответствии с этим определяются стандарты в автомобильной и многих других отраслях промышленности. Они обеспечивают непрерывный и тщательный контроль важных для безопасности компонентов в процессе производства и перед установкой.

Они обеспечивают непрерывный и тщательный контроль важных для безопасности компонентов в процессе производства и перед установкой.

Какие дефекты могут быть обнаружены в компонентах?

Каталог дефектов от клиентов разнообразен. Например, решающими факторами влияния являются область применения компонента, материал, из которого он изготовлен, и его размеры. Наиболее распространенные типы дефектов, обнаруживаемые при осмотре поверхности:

- Трещины

- Полости

- Вмятины

- Шлифовальный обжиг

- Твердые места

- Мягкие места

- Магнитные включения (остатки)

Классические дефекты компонентов представляют собой трещины, обнаруженные на поверхности материала. Здесь обычно используется вихретоковый контроль. Это связано с тем, что даже самые маленькие трещины, которые изначально не представляют проблемы, могут увеличиваться и расширяться под постоянной нагрузкой. В худшем случае это может привести к выходу из строя компонента. Вспомните трещину в тормозном диске: есть вероятность, что после определенного периода эксплуатации тормозной диск сильно порвется при торможении. В дорожном движении такой неисправный компонент может быстро привести к опасным для жизни ситуациям.

Вспомните трещину в тормозном диске: есть вероятность, что после определенного периода эксплуатации тормозной диск сильно порвется при торможении. В дорожном движении такой неисправный компонент может быстро привести к опасным для жизни ситуациям.

По этой причине клиенты ожидают, что даже самые мелкие дефекты глубиной всего в несколько микрометров будут обнаружены и надежно отображены в процессе контроля. Например, для проверки этого обычно используется контрольно-измерительный прибор STATOGRAPH от FOERSTER. Размер дефекта, который еще можно устранить с помощью STATOGRAPH, зависит от компонента и его материала, а также от частоты тестирования и используемого датчика. Благодаря оптимальной конструкции можно обнаружить даже трещины глубиной всего 30 мкм.

Какие существуют методы обнаружения трещин в литых компонентах?

Существует несколько методов тестирования компонентов. Различают два классических подхода:

- Разрушающий контроль

- Неразрушающий контроль

Компоненты из партий, которые впоследствии перепродаются и устанавливаются, могут быть проверены только случайным и разрушающим образом. По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

На этой ноте получила развитие область неразрушающего контроля. Исходя из этого, в зависимости от задачи тестирования доступны различные методы:

- Визуальный осмотр (VT)

- Капиллярные испытания (PT)

- Вихретоковый контроль (ET)

- Термографические испытания (ТТ)

- Магнитопорошковый контроль (МТ)

- Ультразвуковой контроль (УЗК)

В зависимости от применения используются различные методы испытаний. Существенными влияющими факторами являются тестовый материал, размер, структура дефектов и тестовое задание, а также необходимое время цикла и доступный бюджет.

1. Испытание на трещины с визуальным контролем (VT)

невооруженным глазом или с помощью оптических устройств (например, увеличительных стекол, микроскопов или эндоскопов). Перед всеми другими методами разрушающего и неразрушающего контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Перед всеми другими методами разрушающего и неразрушающего контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Процедура испытаний реализуется в виде прямого и косвенного визуального осмотра в рамках производственного контроля, осмотра и исследования повреждений компонентов, систем или других объектов испытаний. Результаты тестирования сильно зависят от опыта и субъективной оценки тестировщика. Поэтому трудно добиться сопоставимости.

2. Испытание на растрескивание методом капиллярного контроля (PT)

Испытание на проникновение красителя – еще один метод неразрушающего контроля поверхностей материалов. В основе этого процесса лежит капиллярное действие. Процесс проникновения используется как визуальное свидетельство поверхностных дефектов, таких как трещины или поры.

Процесс в основном используется для металлов. При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики. Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики. Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

3. Контроль трещин с помощью вихретоковых приборов (ET)

Для контроля поверхности токопроводящих деталей вихретоковый метод (англ. «eddy current testing», сокращенно ECT) зарекомендовал себя как доминирующая технология. . Системы вихретокового контроля состоят из испытательного прибора с соответствующим щупом и, при необходимости, дополнительных программных модулей. Испытательный щуп содержит катушку возбуждения (первичную катушку) и дифференциальную катушку (вторичную катушку). Испытательный щуп подключается к испытательному прибору, например, STATOGRAPH CM для испытаний на трещины.

Катушка возбуждения работает с переменным полем и индуцирует вторичное поле в дифференциальной катушке, которое изменяет амплитуду и фазу сигнала при изменении поверхности. Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных. Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных. Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

В зависимости от характера неисправности и материала объекта испытаний необходимо выбрать правильную конфигурацию испытательного прибора и испытательного щупа. Существуют различные способы настройки параметров теста, чтобы они максимально оптимально реагировали на определенные шаблоны ошибок. В то же время это способствует тому, что нерелевантные ошибки могут быть найдены хуже. Последующие программы также могут помочь в оценке тестовых данных. Одни и те же данные оцениваются с помощью разных методов фильтрации и, таким образом, оптимизируются для множественных шаблонов ошибок.

STATOVision является примером такого программного обеспечения, способного улучшать качество сигнала. После сбора необработанных данных программное обеспечение использует методы цифровой фильтрации. Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Предпосылками вихретокового контроля дефектов поверхности являются, с одной стороны, общепроводящие компоненты, с другой — вращательная симметрия объектов контроля. Вращательная симметрия необходима для максимально эффективного выполнения теста. Компонент поворачивается для тестирования, и датчик параллельно сканирует его поверхность. Если нет симметрии, возможно, придется использовать другой метод испытаний.

4. Испытание на трещины с помощью термографического оборудования (ТТ)

Вихретоковый контроль всегда является предпочтительным методом, когда речь идет о проводящих и осесимметричных материалах. Кроме того, эти компоненты должны иметь как можно более гладкие поверхности, чтобы их можно было сканировать датчиком. Если эти условия не выполняются, используются дополнительные методы испытаний. Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера). Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Если эти условия не выполняются, используются дополнительные методы испытаний. Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера). Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Различные источники тепла также оказывают разное воздействие. Если, например, проводящий компонент возбуждается индуктором, на концах трещины выделяется больше тепла, чем в других точках испытуемой детали. Вихревые токи здесь сконденсировались и погонная энергия выше. Изображения, записанные с помощью термографической камеры, поступают в качестве входных данных в программное обеспечение для обработки данных. Для оценки изображения используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Для оценки изображения используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Кроме того, метод относительно устойчив к воздействиям окружающей среды. Однако испытуемая поверхность по возможности должна быть свободна от загрязнений. Измененные свойства поверхности могут привести к различным тепловым потокам, которые могут проявляться как псевдоошибки при оценке. Автоматизированные процессы с обработкой компонентов сегодня могут быть достигнуты относительно легко. Сейчас также доступны хорошие термографические камеры, поэтому этот процесс постепенно внедряется в производственные линии. Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

5. Испытание на трещины с помощью магнитопорошковой дефектоскопии (MT)

Вероятно, самым старым методом обнаружения трещин в материалах является магнитопорошковая дефектоскопия. Согласно этому методу ферромагнитные компоненты намагничиваются и напыляются магнитным порошком. Дефекты в контрольной детали по-разному реагируют на намагничивание. В этот момент магнитное поле проявляется сильнее на поверхности. Соответственно, магнитный порошок может лучше прилипать. При добавлении в магнитный порошок флуоресцентного материала дефекты «светятся» по-разному при определенных условиях освещения. Основным недостатком этой процедуры является то, что сортировка испытуемой части на хорошие или плохие результаты осуществляется на основе субъективной оценки инженера-испытателя. Только опыт инспектора определяет, будет ли трещина оценена как большая или маленькая, или степень ошибки будет такой величины, которая может быть оценена как серьезная. Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям. Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям. Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

6. Испытание на трещины с помощью ультразвуковых приборов (UT)

Вихретоковый контроль является предпочтительным методом обнаружения открытых трещин в проводящих компонентах. Однако этот метод достигает своих пределов в случае трещин или аномалий материала, расположенных внутри испытуемого образца. Это связано с тем, что глубина проникновения этого метода зависит от используемой частоты. Если это в диапазоне кГц, глубина проникновения уменьшается относительно быстро до нескольких миллиметров. Поэтому еще одним общепринятым методом испытаний является испытание на трещины с помощью ультразвуковых устройств. Ультразвуковой метод подходит для проверки компонентов на глубину. С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды. Хорошая связь важна для эффективного тестирования.

С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды. Хорошая связь важна для эффективного тестирования.

Ультразвук проникает в образец для испытаний, и эхо ультразвуковых волн создается отражениями от задней стенки. Дефекты, такие как трещины или включения, приводят к дополнительному отражению ультразвука. Они записываются в поисковый блок. Тип и размер рефлексов позволяют сделать выводы о том, где в образце расположена обнаруженная аномалия. Производство ультразвуковых поисковых установок очень сложное. Кроме того, из-за связующей среды требуются закрытые системы. Кроме того, связующая среда должна быть как можно более свободной от примесей и образования пузырьков, поскольку они мешают ультразвуковому пути и действуют как дефект материала.

Данная статья представляет собой краткое введение в теорию и практику ультразвуковой дефектоскопии. Он предназначен только как обзор темы. Дополнительную подробную информацию можно найти в ссылках, перечисленных в конце.

Данная статья представляет собой краткое введение в теорию и практику ультразвуковой дефектоскопии. Он предназначен только как обзор темы. Дополнительную подробную информацию можно найти в ссылках, перечисленных в конце. На частотах в мегагерцовом диапазоне звуковая энергия не распространяется эффективно через воздух или другие газы, но свободно проходит через большинство жидкостей и обычных технических материалов.

На частотах в мегагерцовом диапазоне звуковая энергия не распространяется эффективно через воздух или другие газы, но свободно проходит через большинство жидкостей и обычных технических материалов. Все, что меньше этого, будет невидимым. При ультразвуковой толщиномерии теоретическая минимальная измеряемая толщина составляет одну длину волны.

Все, что меньше этого, будет невидимым. При ультразвуковой толщиномерии теоретическая минимальная измеряемая толщина составляет одну длину волны.

Рассеяние – это случайное отражение звуковой энергии от границ зерен и подобной микроструктуры. По мере снижения частоты увеличивается рассеивание луча, но уменьшаются эффекты затухания и рассеяния. Для данного приложения следует выбирать частоту преобразователя, чтобы оптимизировать эти переменные.

Рассеяние – это случайное отражение звуковой энергии от границ зерен и подобной микроструктуры. По мере снижения частоты увеличивается рассеивание луча, но уменьшаются эффекты затухания и рассеяния. Для данного приложения следует выбирать частоту преобразователя, чтобы оптимизировать эти переменные. Практически вся звуковая энергия отражается от трещины или другой неровности на пути волны. Это фундаментальный принцип, который делает возможной ультразвуковую дефектоскопию.

Практически вся звуковая энергия отражается от трещины или другой неровности на пути волны. Это фундаментальный принцип, который делает возможной ультразвуковую дефектоскопию.

Поскольку звуковая энергия на ультразвуковых частотах не может эффективно распространяться через газы, между преобразователем и испытуемым образцом обычно используется тонкий слой связующей жидкости или геля.

Поскольку звуковая энергия на ультразвуковых частотах не может эффективно распространяться через газы, между преобразователем и испытуемым образцом обычно используется тонкий слой связующей жидкости или геля.

Сигнальные ворота часто используются для контроля уровней сигнала в выбранных точках волновой последовательности, чтобы помечать эхо-сигналы от дефектов.

Сигнальные ворота часто используются для контроля уровней сигнала в выбранных точках волновой последовательности, чтобы помечать эхо-сигналы от дефектов.  Акустически значимый эхо-сигнал, который предшествует фоновому эхо-сигналу, предполагает наличие ламинарной трещины или пустоты. Путем дальнейшего анализа можно определить глубину, размер и форму структуры, создающей отражение.

Акустически значимый эхо-сигнал, который предшествует фоновому эхо-сигналу, предполагает наличие ламинарной трещины или пустоты. Путем дальнейшего анализа можно определить глубину, размер и форму структуры, создающей отражение. Чтобы найти их, используются методы наклонного луча, в которых используются либо обычные узлы преобразователей с наклонным лучом (клиновидные), либо погружные преобразователи, ориентированные таким образом, чтобы направлять звуковую энергию в испытуемый образец под выбранным углом. Использование контроля наклонным лучом особенно распространено при контроле сварных швов.

Чтобы найти их, используются методы наклонного луча, в которых используются либо обычные узлы преобразователей с наклонным лучом (клиновидные), либо погружные преобразователи, ориентированные таким образом, чтобы направлять звуковую энергию в испытуемый образец под выбранным углом. Использование контроля наклонным лучом особенно распространено при контроле сварных швов.  Во-вторых, разрешение минимального размера дефекта улучшается за счет использования поперечных волн, поскольку при заданной частоте длина волны поперечной волны составляет примерно 60% длины волны сопоставимой продольной волны.

Во-вторых, разрешение минимального размера дефекта улучшается за счет использования поперечных волн, поскольку при заданной частоте длина волны поперечной волны составляет примерно 60% длины волны сопоставимой продольной волны.