Содержание

Наклеп и нагартовка — упрочнение металла: особенности и отличия

- Сущность наклепа и нагартовки

- Типы наклепа

- Нагартовка и оборудование для нее

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

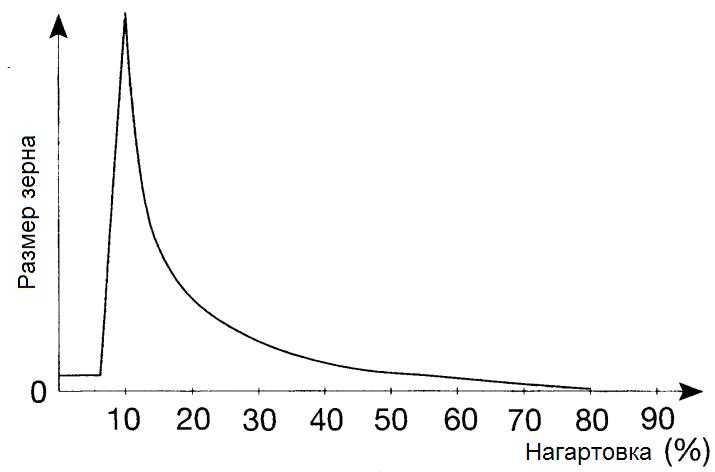

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

youtube.com/embed/IBZwnqJ1F44″/>

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др. ).

).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

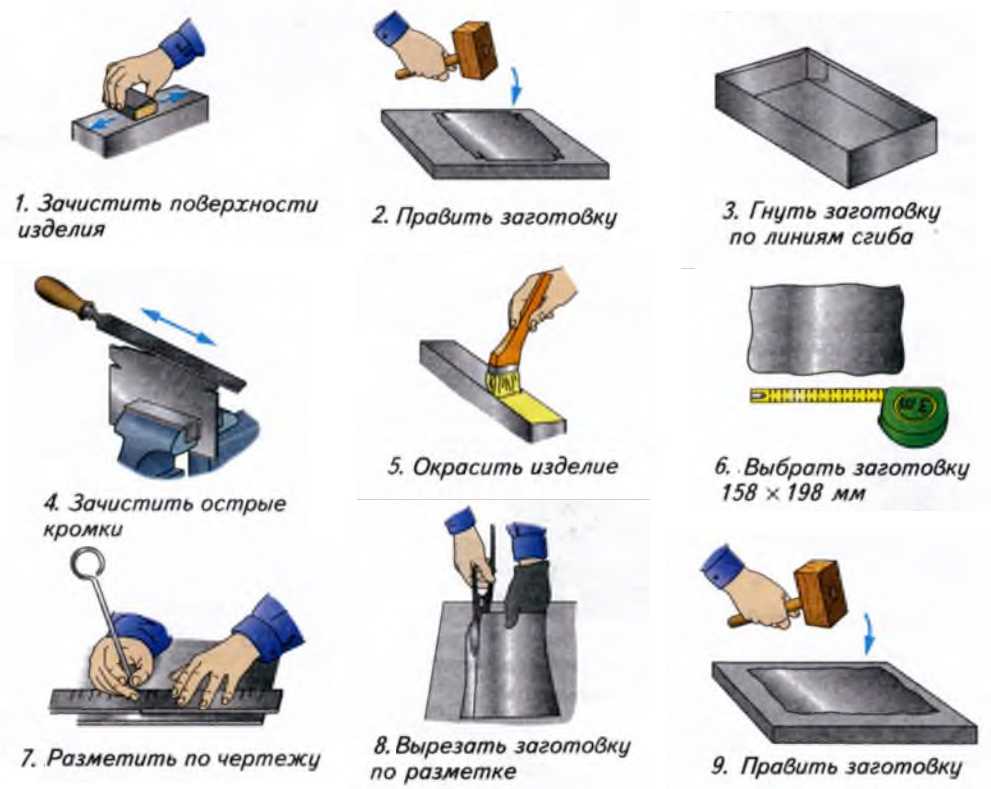

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

На видео ниже показан процесс упрочнения методом наклепа колес для железнодорожной техники в дробеметной установке.

Холодный поверхностный наклеп металла

Холодный поверхностный наклеп металла

Ресурс деталей после восстановления зависит не только от способов устранения дефектов и материала покрытия, но и от вида финишной обработки, определяющей качество поверхностей (шероховатость, форма микронеровностей, твердость, микроструктура, величина и вид остаточных напряжений, глубина наклепа и т. д.).

Большое значение имеют следующие виды холодной поверхностной пластической деформации (ППД): обкатка и накатка роликами, дробеструйный наклеп, ударно-вибрационные виды обработки, позволяющие получить значительный эффект в повышении долговечности деталей. 1

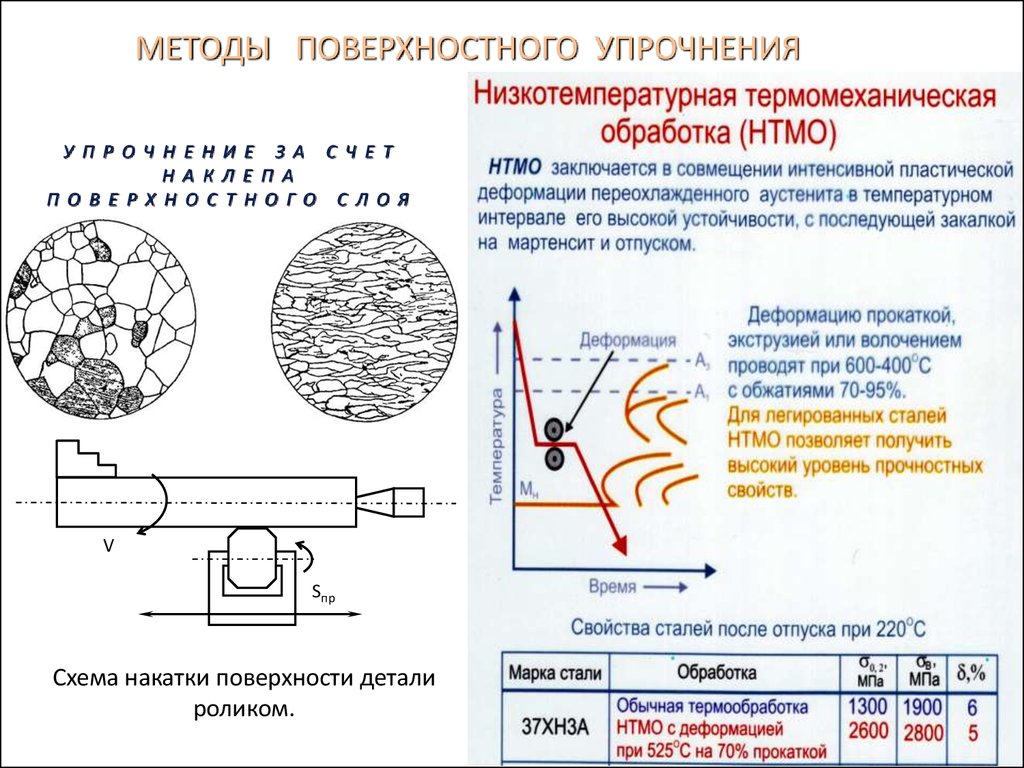

Отличительной особенностью поверхностного пластического деформирования является то, что при ППД структурных фазовых превращение в металле не происходит, поэтому эффект упрочнения ниже, чем при обработках, связанных с нагревом металла.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Упрочнение накаткой. Поверхностное пластическое деформирование роликом (шариком) получило широкое распространение в производстве благодаря простоте осуществления процесса и возможности значительного повышения эксплуатационных свойств деталей машин. Так, в результате упрочнения так же, как и при изложенных ниже способах упрочнения (ТМО, ЭМУ), повышается усталостная прочность деталей и других механических характеристик.

После ППД циклическая прочность наплавленных деталей увеличивается на 20…30 %, а с гальванопокрытиями на 15…25 %.

Одновременно могут быть улучшены твердость, шероховатость поверхности, смачиваемость маслами, износостойкость в условиях граничной и достаточной смазки; глубина упрочненного слоя составляет 1,0…1,8 мм и более.

По данным Ю. И. Титова (БИМСХ), упрочнение металла способом накатки повышает износостойкость наплавленных слоев в среде углекислого газа (проволокой Св-08Г2С) и под флюсом АН-348А (Нп-ЗОХГСА) в 1,9…2,2 раза, а соединенных с нормализованным чугуном при трении скольжения со смазкой, содержащей абразив,— в 1,6…1,75 раза по сравнению с неупрочненными. Этот вид обработки увеличивает ресурс восстановленных поверхностей в 1,3…2,0 раза. Для осуществления ППД можно использовать универсальный накатник 70-2900-3434/01 и раскатник 70-2900-3433/02, которые можно изготовить на любом предприятии.

Этот вид обработки увеличивает ресурс восстановленных поверхностей в 1,3…2,0 раза. Для осуществления ППД можно использовать универсальный накатник 70-2900-3434/01 и раскатник 70-2900-3433/02, которые можно изготовить на любом предприятии.

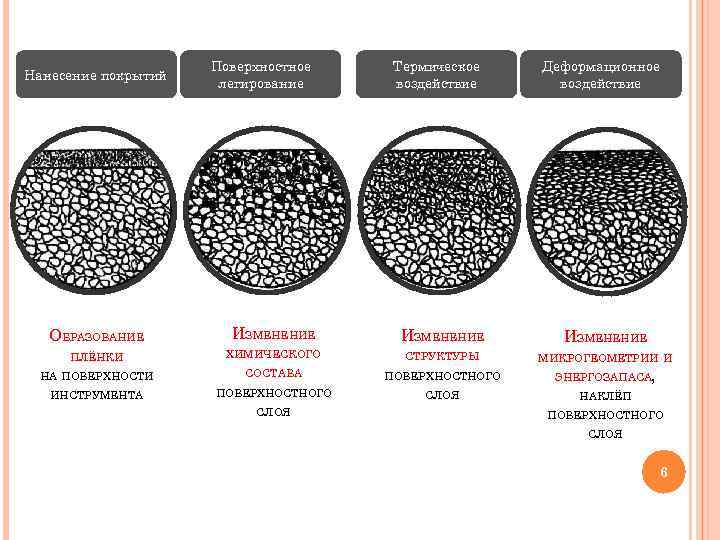

Рис. 1. Основные виды поверхностного упрочнения:

а — пневматический наклеп дробью; б — механический наклеп дробью; в — центробежно-шариковый наклеп; г — накатывание роликом; д — накатывание шариком; е — накатывание вибрирующим роликом; ж — наклеп механической чеканкой; з — раскатывание отверстия роликами; и — дорнование.

Величину припуска на упрочнение определяют в зависимости от исходной шероховатости поверхности: чем больше высота неровностей, тем больше должен быть припуск. Ориентировочно его следует принимать равным высоте неровностей.

В качестве смазывающе-охлаждающей жидкости следует применять машинное масло, смесь керосина и дизтоплива, машинного масла и керосина в соотношении 1:1.

Основными параметрами при выборе оптимальных режимов поверхностного пластического деформирования наплавленного металла являются твердость металлопокрытия и его внутренняя напряженность, глубина упрочнения, шероховатость поверхности и т. д.

д.

Шероховатость и твердость поверхности упрочненного металла зависят в основном от давления инструмента, величины продольной подачи суппорта станка, исходной шероховатости поверхности, размеров рабочей части инструмента (шарика или ролика), исходной твердости упрочненного металла и числа проходов.

В зависимости от исходной твердости наплавленных цилиндрических деталей диаметром 40…70 мм рекомендуется применять следующие режимы упрочнения: а) для деталей с наплавленным слоем твердостью НВ 200…300 нормальное давление инструмента Р = 2,0…2,5 кН, продольная подача 5 = 0,1…0,25 мм/об, диаметр шарика й?ш=15…20 мм или ролика с продольным радиусом R = — 10…15 мм и диаметром D = 30 мм, скорость обкатки 006= 15…125 м/мин; исходная шероховатость Rz 40, Ra 2,5, число проходов 1…2; б) для деталей с наплавленным слоем твердостью НВ 300 и выше нормальное давление должно быть увеличено до Р — 3,0…4,0 кН, значения остальных параметров сохраняются. Исследования влияния ППД на шероховатость поверхностей деталей, восстановленных наплавкой проволокой ЗОХГСА под флюсом АН-348А и имеющих твердость более НВ 300, выполненные Ю. И. Титовым, показали, что при давлении шарика (сталь ШХ-15) диаметром 9,52 мм, равном 3,0… 4,0 кН, или 1750 МПа, шероховатость металлической поверхности повышается до Ra 0,32. При этом механические свойства наплавленного металла улучшаются.

И. Титовым, показали, что при давлении шарика (сталь ШХ-15) диаметром 9,52 мм, равном 3,0… 4,0 кН, или 1750 МПа, шероховатость металлической поверхности повышается до Ra 0,32. При этом механические свойства наплавленного металла улучшаются.

Поверхностное пластическое деформирование обкаткой применяется для упрочнения деталей, восстановленных наплавкой (например, цапфы оси опорных катков и направляющих колес, втулки верхних шатунов, вал муфты сцепления, гильзы цилиндров двигателей, шестерни,’ сварные швы и т. д.).

Дробеструйный наклеп. В основе этого процесса лежит пластическое деформирование поверхностного слоя под действием кинетической энергии потока дроби. Его эффективность зависит в основном от глубины наклепанного слоя и определяется кинетической энергией дроби и длительностью наклепа. Под ударным воздействием дроби поверхность покрывается большим количеством лунок, которые, снижая чистоту поверхности (недостаток процесса), устраняют дефекты предшествующей механической обработки в виде надрывов. Дробеструйный наклеп повышает поверхностную твердость на нормализованных и литых углеродистых сталях до 40% и усталостную прочность деталей.

Дробеструйный наклеп повышает поверхностную твердость на нормализованных и литых углеродистых сталях до 40% и усталостную прочность деталей.

Режим процесса: угол падения дроби 70°, скорость выбрасывания дроби 50…90 м/с. Оптимальная глубина упрочнения зависит от диаметра и скорости падения дроби и составляет 0,5 мм. Обработка дробью производится на специальных механических или пневматических установках. Первые получили наибольшее распространение в производстве благодаря высокой экономичности и стабильности процесса. В механических дробеметах энергия дроби сообщается быстро вращающимися лопатками ротора. Дробь изготавливают из твердой стальной пружинной проволоки или из отбеленного чугуна диаметром от 0,5 до 2,5 мм.

Исследования В. И. Пустовалова показали, что наклеп дробью поверхностей рессорных листов сталей 50ХГ и 55С2, обработанных высокотемпературной термомеханической обработкой (ВТМО), позволяет дополнительно повысить предел усталости более чем на 30%.

Дробеструйный наклеп применяется для упрочнения рессорных листов, канавок, валов и других деталей.

Наклеп центробежными упрочнителями. Принцип работы основан на использовании кинетической энергии стальных шариков (роликов), расположенных в гнездах приспособления свободного на периферии вращающегося диска, при вращении которого шарики центробежной силой отбрасываются в крайнее положение, где, встречая обрабатываемую поверхность, наносят по ней удар и отталкиваются в глубь гнезда (рис. 2.32, в).

При этом способе глубина наклепанного слоя увеличивается по сравнению с наклепом дробью и составляет для металлов с невысокой твердостью 1,5 мм, уменьшаясь с увеличением исходной твердости материала. Величина остаточных напряжений в поверхностных слоях достигает 800 МПа, а повышение твердости—-50 %, размер заготовки увеличивается на 3…5 мм, шероховатость поверхности повышается на 1…2 класса (Rz 320…160). Центробежно-шариковый наклеп применяется для упрочнения валов, внутренних поверхностей гильз, втулок, поворотных кулаков и др.

Упрочнение деталей раскаткой роликами (шариками). Этим способом можно обрабатывать отверстия деталей из стали, чугуна и цветных металлов диаметром свыше 50 мм (гильзы цилиндров двигателя) после их механической обработки. Раскатка (рис. 2.32, з) упрочняет поверхностные слои металла, повышает класс шероховатости поверхности. Использованием жестких раскат-ников достигается калибрование отверстий.

Этим способом можно обрабатывать отверстия деталей из стали, чугуна и цветных металлов диаметром свыше 50 мм (гильзы цилиндров двигателя) после их механической обработки. Раскатка (рис. 2.32, з) упрочняет поверхностные слои металла, повышает класс шероховатости поверхности. Использованием жестких раскат-ников достигается калибрование отверстий.

Раскатники бывают жесткие (регулируемые и нерегулируемые) и упругие. Материал инструмента — быстрорежущая сталь или сталь LLIX-15 с твердостью 61…64 HRC3. Производительность процесса повышается заменой однороликовых (однорядных) раскатников многороликовыми и многорядными.

При раскатке шероховатость поверхностей в зависимости от технологии обработки, применяемого инструмента и исходной шероховатости поверхности за один проход повышается на 2…3 класса и достигает Ra 0,32… 0,08, степень наклепа возрастает до 50%, а глубина — в пределах 2…5 мм.

Раскатку производят на токарных, расточных, сверлильных станках после операций чистового растачивания или развертывания с припуском 0,1 мм на сторону. Режим обработки: относительная скорость раскатки (ограничивается нагревом инструмента) 20… 150 м/мин, величина подачи 0,1…2,7 мм, число проходов не более двух.

Режим обработки: относительная скорость раскатки (ограничивается нагревом инструмента) 20… 150 м/мин, величина подачи 0,1…2,7 мм, число проходов не более двух.

Дорнование. Суть процесса — протягивание шарика или дорна через отверстие, диаметр которого несколько меньше диаметра инструмента, в результате чего происходит пластическая деформация металла, приводящая к изменению формы и размеров отверстия и упрочнению поверхностного слоя. С ростом натяга (разность диаметров дорна и отверстия до прошивки) возрастают твердость наклепанного слоя, класс шероховатости и диаметр отверстия. Обработка отверстия шариками обеспечивает получение шероховатости поверхности Ra 0,08.

При обработке отверстия в качестве смазки рекомендуются растительные масла (высокопрочные стали), индустриальные смазки (углеродистые стали) и очищенный глицерин (чугунные детали). При обработке вязких материалов скорость дорнования 2…5 м/мин, менее пластичных — 5…8 м/мин.

Дорнование является высокопроизводительным процессом, обеспечивающим высокое качество обрабатываемых поверхностей и повышение долговечности деталей, работающих в условиях знакопеременных нагрузок.

Упрочнение чеканкой. Осуществляется путем ударного воздействия на обрабатываемую поверхность специальными бойками и в условиях ремонтного производства применяется для упрочнения галтелей коленчатых валов и улучшения физико-механических свойств сварных швов и наплавленного металла.

Применение упрочняющего точения. Способ упрочняющего точения для повышения механических свойств наплавленного металла, разработанный И. И. Луневскнм, отличается своей простотой, дешевизной и вместе с тем эффективностью и возможностью без значительных затрат применения на любом ремонтном предприятии.

Восстановление изношенных деталей методом упрочняющего точения, используемым как окончательная обработка деталей, повышает износостойкость деталей в 1,5 раза при одновременном увеличении усталостной прочности по сравнению со шлифованными.

Результаты проведенных исследований на образцах и деталях из стали 45, наплавленных вибродуговым способом, проволокой диаметром 1,6 мм II класса (ГОСТ 9389—60) под флюсом АН-348А с добавкой 2…2,5 % феррохрома и 2…2,5 % графита, показали, что упрочняющее точение приводит к возникновению в поверхностном слое остаточных тангенциальных напряжений сжатия (на глубине от 0,1 до 0,2 мм) и структуры закалки (мартенсит) с твердостью HRC3 55…60 (химический состав: С 0,48 %; Мп 0,7; Si 0,4; Сг 1,25 %), приводящих к повышению износостойкости и усталостной прочности.

Возникающий при упрочняющем точении нагрев (до закалочных температур) обеспечивает возможность проведения значительной деформации поверхностного слоя.

Испытания восстановленных наплавкой стальных коленчатых валов ГАЗ после упрочняющего точения галтелей (и = 9,5 м/мин, поперечная подача 5 = 0,07 мм/об) до образования требуемого размера на машине резонансного типа УП-50 (конструкции ЦНИИТМаш) показали повышение усталостной прочности по сравнению с обычным шлифованием на 70 %.

Алмазное выглаживание. С целью повышения износостойкости деталей эффективен способ алмазного выглаживания наконечником (радиус сферы 2,5 мм) из искусственного алмаза «Карбонадо» или твердого сплава Т30К4. Обработку поверхностей цилиндрических изделий после предварительного шлифования можно выполнять на станке 1К62 с помощью приспособления.

Рис. 2. Приспособление для алмазного выглаживания:

1 — регулировочный винт; 2 — крышка; 3 — подвижной упор; 4— тарированная пружина; 5 — стойка; 6 — зажимной винт; 7 — алмазный наконечник; 8 — держатель; 9 — корпус; 10 — индикатор; 11 — шкала; 12 — кронштейн; 13 — планка.

Приспособление крепится в резцедержателе станка с помощью приваренной к корпусу планки. Необходимое усилие выглаживания обеспечивают, сжимая пружину винтом. Для контроля служит шкала и стрелка подвижного упора. Момент касания алмазного наконечника и необходимое перемещение суппорта в направлении детали (натяг) фиксируется по индикатору. Деталь закрепляют в 3-кулачковом патроне и поджимают центром задней бабки.

Режим обработки: усилие— 180…200 Н (для деталей без химико-термической обработки 100 Н), частота вращения детали 610 мин-1, число проходов—1, смазка — машинное масло.

Алмазное выглаживание позволяет заменить абразивную обработку, повысить класс шероховатости с Ra 2,5 до Ra 0,63, а износостойкость в 4 раза, что подтверждается производственными испытаниями деталей автомобиля ГАЗ, ДТ-75, МТЗ и др.

Рис. 3. Технологическая схема ВТМО:

1 — начало изотермического распада недеформированного аустенита; 2 — начало изотермического распада деформированного аустенита.

Что такое дробеструйная обработка и как она работает?

Дробеструйная обработка – это процесс холодной обработки, используемый для придания сжимающим остаточным напряжениям поверхности компонента, что приводит к изменению механических свойств. Процесс дробеструйной обработки используется для увеличения прочности и снижения профиля напряжения компонентов.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Как это работает?

- Методы и среды

- Почему он используется?

- Измерение эффектов

- Удаляет ли материал?

- Повышает твердость?

- Дробеструйная обработка и дробеструйная обработка

- Преимущества

- Ограничения

- приложений

- Стоимость

Дробеструйная обработка заключается в ударе по поверхности дробью (круглой металлической, стеклянной или керамической частицей) с силой, достаточной для возникновения пластической деформации. Когда группа выстрелов ударяется о поверхность, они создают множественные углубления, в результате чего компонент оказывается заключенным в сжимающий напряженный слой на металлической поверхности.

Когда группа выстрелов ударяется о поверхность, они создают множественные углубления, в результате чего компонент оказывается заключенным в сжимающий напряженный слой на металлической поверхности.

Дробеструйная обработка обычно проводится с использованием систем воздушной струи или центробежных дробеструйных установок. Системы воздушной струи используют воздух под высоким давлением для выстрела через сопло в заготовку. В центробежном дробеструйном колесе используется высокоскоростное лопастное колесо, которое приводит в движение абразивную среду с помощью центробежной силы, регулируя положение входа среды в соответствии со временем выпуска среды. Другие методы дробеструйной обработки включают ультразвуковую обработку, мокрую обработку и лазерную обработку, при которой не используется среда.

Средства для упрочнения, которые можно использовать, включают стальную литую дробь, керамические или стеклянные шарики и нарезанную проволоку. Дробь из обрезанной проволоки обычно предпочтительнее, поскольку она сохраняет свою сферическую форму по мере разрушения, в отличие от литой дроби, которая может разбиться на острые куски и повредить заготовку. Обрезанная проволока может служить в пять раз дольше, чем литая дробь, а также относительно недорога. Тем не менее, использование оборудования для удаления фрагментов дроби во время процесса может помочь путем очистки и восстановления дроби и питателей, а также замены поврежденных материалов.

Обрезанная проволока может служить в пять раз дольше, чем литая дробь, а также относительно недорога. Тем не менее, использование оборудования для удаления фрагментов дроби во время процесса может помочь путем очистки и восстановления дроби и питателей, а также замены поврежденных материалов.

Основное преимущество дробеструйной обработки заключается в продлении срока службы компонента за счет создания слоя индуцированных сжимающих напряжений для повышения сопротивления усталости (включая коррозионную усталость, коррозию под напряжением и кавитационную эрозию), а также помогает противостоять развитию и распространению трещины. Создание сжимающих напряжений, препятствующих усталости металла, помогает предотвратить распространение трещин по материалу. Коррозионное растрескивание под напряжением также уменьшается внутри, поскольку пластическая деформация, вызванная различными типами дробеструйной и лазерной упрочняющей обработки, способствует растяжению деталей изнутри. Однако растягивающие напряжения внутри материала не представляют такой проблемы, поскольку вероятность появления поверхностных трещин внутри материала меньше.

Поверхностные остаточные сжимающие напряжения, создаваемые дробеструйной обработкой, будут различаться в зависимости от факторов, включая интенсивность и охват упрочняющей среды.

Метод измерения эффекта дробеструйной обработки был разработан Джоном Алменом, который разработал «Полосу Альмена» для измерения сжимающих напряжений, возникающих в процессе. Интенсивность взрывной струи можно измерить по деформации альменовской полосы. Это делается, когда полоса достигает 10% деформации, а затем подвергается ударам с той же интенсивностью в два раза дольше. Если после этого видно, что полоса деформируется еще на 10%, можно измерить интенсивность потока струи.

Охват процесса также можно измерить с помощью раунда Альмена, разработанного Р. Босхардом. Он измеряет процент поверхности, на которой образовались вмятины, путем оценки изменений угла струи струи. Поскольку взрывная струя имеет форму конуса, дробь попадает в поверхность материала под разными углами. Использование перекрывающихся проходов может улучшить покрытие, в то время как сжимающая поверхность может быть получена с покрытием менее 50%. Однако важно оптимизировать уровень покрытия для получения желаемого поверхностного эффекта. Факторы, которые могут повлиять на покрытие, включают количество ударов (поток впрыска), время экспозиции, свойства впрыска (размер, химический состав впрыска) и свойства самой заготовки. Визуальный осмотр часто используется для оценки процента покрытия, хотя из-за случайного характера процесса это покрытие не является линейно пропорциональным. Например, 100-процентный охват означает, что места на поверхности материала подверглись ударам несколько раз, 150-процентный охват означает, что пять или более ударов произошли в 52-процентных местах, а 200-процентный охват означает, что пять или более ударов имели место. произошло в 84% локаций. Меньший размер выстрела производит больше ударов на фунт, что требует меньшего времени воздействия, а более сильный выстрел также обеспечивает большее покрытие, чем мягкий выстрел, поскольку более жесткий выстрел может проникать глубже, создавая большее впечатление.

Однако важно оптимизировать уровень покрытия для получения желаемого поверхностного эффекта. Факторы, которые могут повлиять на покрытие, включают количество ударов (поток впрыска), время экспозиции, свойства впрыска (размер, химический состав впрыска) и свойства самой заготовки. Визуальный осмотр часто используется для оценки процента покрытия, хотя из-за случайного характера процесса это покрытие не является линейно пропорциональным. Например, 100-процентный охват означает, что места на поверхности материала подверглись ударам несколько раз, 150-процентный охват означает, что пять или более ударов произошли в 52-процентных местах, а 200-процентный охват означает, что пять или более ударов имели место. произошло в 84% локаций. Меньший размер выстрела производит больше ударов на фунт, что требует меньшего времени воздействия, а более сильный выстрел также обеспечивает большее покрытие, чем мягкий выстрел, поскольку более жесткий выстрел может проникать глубже, создавая большее впечатление.

Усталостная долговечность заготовки снижается из-за неполного или чрезмерного покрытия. Чрезмерная наклепка приведет к чрезмерной холодной обработке поверхности заготовки, что может привести к усталостному растрескиванию. Поэтому важно учитывать свойства материала наряду с интенсивностью упрочнения и временем воздействия.

Дробеструйная обработка может удалить некоторые выступающие точки на поверхности материала. Эти участки поверхности имеют более низкие уровни деформации сжатия, чем те, которые находятся глубже внутри материала, хотя большинство внешних концентраторов напряжения можно отполировать.

Поскольку дробеструйная обработка является процессом холодной обработки, она может привести к увеличению твердости поверхности.

Дробеструйная обработка — это промышленный процесс, используемый для модификации поверхности компонента. Процесс работает по принципу истирания. Поток абразивных частиц выталкивается под высоким давлением на поверхность компонента для сглаживания шероховатой поверхности, придания шероховатости гладкой поверхности, придания формы поверхности или удаления поверхностных загрязнений. Дробеструйную очистку часто используют для подготовки поверхности к последующим операциям, например, покраске сварных швов.

Дробеструйную очистку часто используют для подготовки поверхности к последующим операциям, например, покраске сварных швов.

Дробеструйная обработка, как описано ранее, отличается от дробеструйной обработки тем, что она используется для улучшения свойств поверхности материала за счет добавления сжимающих напряжений.

К преимуществам дробеструйной обработки относятся повышенная прочность и сопротивление усталости даже при обработке деталей сложной геометрической формы. Этот процесс хорошо известен и относительно недорог, и для обеспечения его эффективности проводятся серьезные исследования и контроль качества. Кроме того, средства массовой информации и оборудование легко доступны.

Помимо улучшения характеристик материала, дробеструйная обработка может придать поверхности шероховатую поверхность, что может быть выгодно в некоторых случаях.

Так же, как шероховатая поверхность, полученная в результате этого процесса, может оказаться выгодной для одних применений, она может быть нежелательной для других. Дробеструйная обработка также может привести к деформации деталей с жесткими допусками, хотя это не является проблемой при дробеструйной обработке с мелкими частицами.

Дробеструйная обработка также может привести к деформации деталей с жесткими допусками, хотя это не является проблемой при дробеструйной обработке с мелкими частицами.

Дробеструйная обработка используется в различных отраслях промышленности для улучшения свойств поверхности компонентов, в том числе в медицине, аэрокосмической и автомобильной промышленности. Примеры компонентов включают [1]:

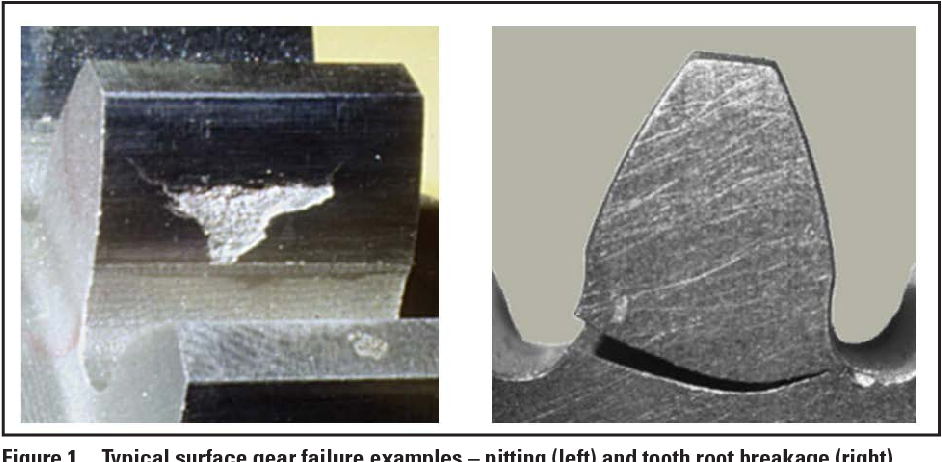

- Детали зубчатых колес

- Распределительные валы

- Пружины

- Соединительные стержни

- Коленчатые валы

- Шестерни

- Поршни

- Сверла

- Карданные валы

- Лопатки компрессора

- Лопасти турбины

- Шасси

- Эпидуральные зонды

В дополнение к этим применениям дробеструйная обработка может использоваться для удаления песка в литейных цехах, декорирования, удаления окалины и отделки поверхности отливок, используемых в блоках двигателей и головках цилиндров.

Этот процесс также широко используется для снятия растягивающих напряжений, возникающих в результате наклепа при ремонте самолетов. Там, где такие процессы, как шлифование, могут создавать растягивающие напряжения, дробеструйная обработка может заменить их полезными сжимающими напряжениями. В зависимости от таких факторов, как качество дроби, материал, интенсивность и покрытие, дробеструйная обработка может увеличить усталостную долговечность на целых 1000%.

Дробеструйная обработка также может использоваться в косметических целях, создавая шероховатость, которая рассеивает свет с поверхности более эффективно, чем при таких процессах, как пескоструйная обработка.

Этот процесс также можно использовать для нанесения материала на металлические поверхности за счет использования дополнительного порошка или жидкости с желаемым поверхностным покрытием. В этом приложении выстрел производится через порошок или жидкость, которая затем покрывает заготовку из-за воздействия процесса наклепа. Это использовалось для нанесения керамических покрытий и нанесения твердых смазочных материалов на поверхности, хотя покрытие является случайным из-за хаотичного характера процесса упрочнения.

Это использовалось для нанесения керамических покрытий и нанесения твердых смазочных материалов на поверхности, хотя покрытие является случайным из-за хаотичного характера процесса упрочнения.

Дробеструйная обработка часто рассматривается как дополнительная статья расходов, поскольку она является дополнительной обработкой. Однако, как только эта стоимость будет учтена, она может фактически привести к экономии средств позже. Снижение проблем, связанных с усталостью, коррозией под напряжением или другими механизмами разрушения поверхности, может повысить производительность деталей и снизить затраты на техническое обслуживание и капитальный ремонт. Кроме того, обработка поверхности может привести к меньшему количеству жалоб клиентов и повышению доверия клиентов.

Несмотря на то, что краткосрочные затраты на дробеструйную обработку представляют собой дополнительные расходы, они незначительны по сравнению с претензиями по поломкам, потерям производственного времени или дорогостоящей модернизации и замене. Фактическая стоимость дробеструйной обработки различается в зависимости от таких факторов, как методы и используемые среды, но очевидно, что принятие стоимости дробеструйной обработки дешевле, чем отказ в результате невыполнения процесса.

Фактическая стоимость дробеструйной обработки различается в зависимости от таких факторов, как методы и используемые среды, но очевидно, что принятие стоимости дробеструйной обработки дешевле, чем отказ в результате невыполнения процесса.

Как TWI поддерживает?

TWI имеет долгую историю работы со своими членами в различных отраслях промышленности над улучшением характеристик материалов с помощью дополнительных методов обработки.

Пожалуйста, свяжитесь с нами, чтобы узнать больше.

[1] — Шукла, П. П., Суонсон, П. Т. и Пейдж, С. Дж. (2014) «Процессы лазерной ударной и механической дробеструйной обработки, применимые для обработки поверхности технической керамики: обзор», Труды Института инженеров-механиков , Часть B: Журнал машиностроения, 228 (5), стр. 639–652. дои: 10.1177/0954405413507250.

Что такое дробеструйная обработка – как работает дробеструйная обработка

Запросить цену

Нажмите, чтобы увеличить

Дробеструйная обработка , также известная как дробеструйная обработка, представляет собой процесс холодной обработки, используемый для финишной обработки металлических деталей с целью предотвращения усталостных повреждений и коррозии под напряжением и продления срока службы детали.

Как работает дробеструйная обработка?

Дробеструйная обработка представляет собой холодную механическую ударную обработку, осуществляемую путем ударов по пластичной металлической поверхности несколькими высокоскоростными выстрелами. При дробеструйной обработке мелкие сферические частицы бомбардируют поверхность обрабатываемой детали. Выстрел действует как ударный молоток, образуя ямочки на поверхности и вызывая сжимающие напряжения под ямочками. По мере того как среда продолжает ударять по детали, она образует множество перекрывающихся углублений по всей обрабатываемой металлической поверхности. Поверхностное сжимающее напряжение упрочняет металл, гарантируя, что готовая деталь будет сопротивляться усталостным разрушениям, коррозионной усталости и растрескиванию, а также истиранию и эрозии из-за кавитации.

Нажмите, чтобы увеличить

Оборудование для дробеструйной обработки

Engineered Abrasives® специализируется на лучшем оборудовании для автоматизированной дробеструйной обработки и дробеструйной обработки, разработанном для вашего конкретного применения:

- Автоматические машины для дробеструйной обработки

- Машины для дробеструйной обработки зубчатых колец и шестерен

- Одноячеечные машины

- Машины для распашных дверей

Используемый материал для дробеструйной обработки

Среды, используемые для дробеструйной обработки, включают: сталь , керамику и стекло.

Дробеструйная обработка является наиболее экономичным и эффективным методом создания поверхностных остаточных сжимающих напряжений для увеличения срока службы обработанных металлических деталей. Дробеструйная обработка также используется для упрочнения для улучшения характеристик износа, выпрямления деформаций, текстурирования поверхности и для создания аэродинамических изгибов в аэрокосмических конструкциях. Повышенная прочность обработанных деталей позволяет изготавливать более легкие детали, обладающие высокой износостойкостью и усталостной прочностью.

Дробеструйная обработка

Наше автоматизированное оборудование изготавливается на заказ в соответствии с вашими требованиями и областью применения, от зубчатых колес для дробеструйной обработки и лопаток турбинных/реактивных двигателей до дрелей и блоков двигателей:

- Шестерни

- Распределительные валы

- Валы

- Турбинные лопатки

- Соединительные стержни

- Блоки двигателя

Engineered Abrasives® предлагает услуги по дробеструйной обработке в контролируемых условиях на специально разработанных нами высокопроизводительных машинах для дробеструйной обработки. Наша программа услуг по дробеструйной обработке предоставляет возможности для анализа конкретной детали и улучшения ее внешнего вида и усталостной долговечности для таких разнообразных деталей, как шестерни, корпуса и валы.

Наша программа услуг по дробеструйной обработке предоставляет возможности для анализа конкретной детали и улучшения ее внешнего вида и усталостной долговечности для таких разнообразных деталей, как шестерни, корпуса и валы.

Наши услуги по дробеструйной очистке соответствуют самым высоким отраслевым стандартам, включая международные стандарты SAE. Мы сертифицированы по IATF 16949, зарегистрированы по ISO 14001, одобрены Ford Q1 и имеем патенты.

Услуги по дробеструйной обработке в больших объемах:

- Услуги по очистке керамики — используются для улучшения износостойкости зубчатых колес, керамические и первичные среды используются для пескоструйной обработки зубчатых колес. Образовавшиеся ямки сохраняют полезные масла и устраняют точечную коррозию зубьев шестерен.

- Услуги по удалению заусенцев с металла – Наши услуги по удалению заусенцев с металла предлагают различные типы материалов для удаления заусенцев и других дефектов с детали.

- Услуги наклепа Fine Steel® – Высокоскоростная струйная струя создает мелкие ямки, которые позволяют выполнять чистовую отделку деталей.

- Услуги по шлифовке стеклянными шариками – Этот процесс с использованием стеклянных шариков позволяет получить чистую, блестящую атласную поверхность металлической детали.

- Услуги по дробеструйной обработке стали — Дробеструйная обработка стали используется для удаления заусенцев и очистки металлических деталей при одновременном повышении усталостной долговечности детали.

Компания

Engineered Abrasives® стремится предоставить вашим деталям отделочные услуги высочайшего качества. Мы будем работать с вами, чтобы гарантировать, что ваша часть будет закончена в соответствии с вашими конкретными требованиями и стандартами. Свяжитесь с нами сегодня, чтобы узнать, как мы можем вам помочь.

Ищите компоненты и поверхности RED , чтобы быть уверенными, что вы получаете OEM-запчасти для качественного оборудования Engineered Abrasives®.