Содержание

Механизм поворота гусеничных тракторов

Категория:

Автомобили и трактора

Публикация:

Механизм поворота гусеничных тракторов

Читать далее:

Конечная передача

Механизм поворота гусеничных тракторов

Для изменения направления движения трактора его гусеницы должны двигаться с различными скоростями, а при повороте на месте одна гусеница вообще отключается и затормаживается. Это обеспечивается бортовыми фрикционами и планетарными механизмами поворота.

Бортовые фрикционы (в числе двух) являются наиболее распространенным механизмом поворота гусеничных тракторов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

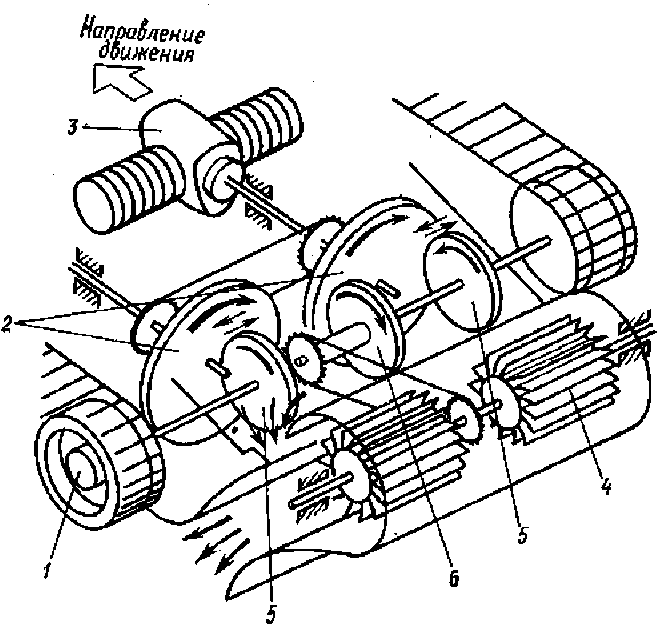

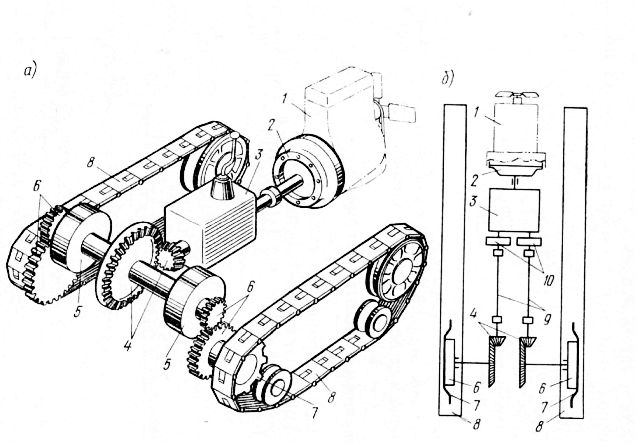

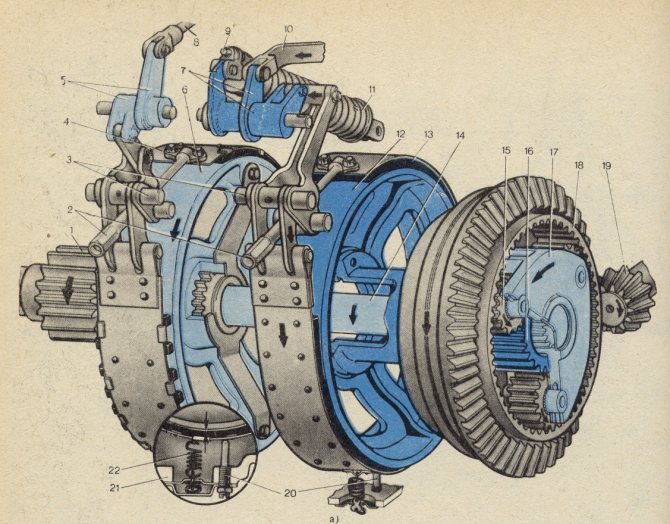

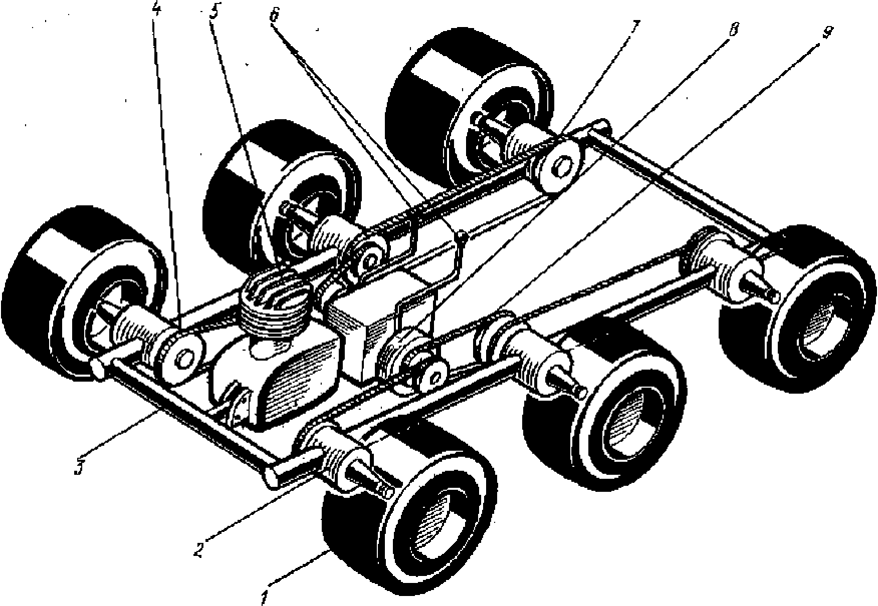

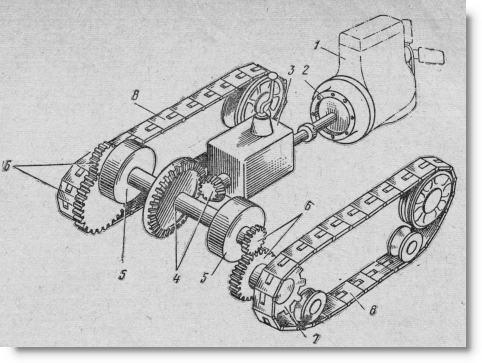

Рис. 1. Схема планетарного механизма поворота трактора:

1 — ведущая звездочка; 2 — конечная передача; 3 — водило; 4 — большая солнечная шестерня; 5 — малая солнечная шестерня; 6 — поперечный вал главной передачи; 7 — главная передача; 8 — сателлиты; Р — тормозной барабан планетарного механизма

Фрикционы представляют собой многодисковые муфты сцепления, включенные в силовую передачу с двумя ленточными тормозами. Многодисковость муфты фрикционов объясняется тем, что в отличие от главной муфты сцепления она должна передавать больший крутящий момент (так как крутящий момент двигателя увеличивается передаточным числом трансмиссии). По аналогии с главной муфтой сцепления бортовой фрикцион является постоянно замкнутой муфтой.

Многодисковость муфты фрикционов объясняется тем, что в отличие от главной муфты сцепления она должна передавать больший крутящий момент (так как крутящий момент двигателя увеличивается передаточным числом трансмиссии). По аналогии с главной муфтой сцепления бортовой фрикцион является постоянно замкнутой муфтой.

При включенных фрикционах гусеницы трактора жестко связаны между собой и с трансмиссией, что обеспечивает машине прямолинейный ход. Отмеченная жесткая связь гусениц является большим достоинством трансмиссии с бортовыми фрикционами. Она обусловливает высокую проходимость машин и прямолинейность их движения. При повороте трактора выключается соответствующий бортовой фрикцион и весь крутящий момент передается через другой бортовой фрикцион. Гусеница, связанная с этим фрикционом, будет забегать вперед, другая же отставать. Трактор начнет разворачиваться по дуге неопределенного радиуса. «Пологость» дуги поворота зависит от разности скоростей движения гусениц: чем она будет больше, тем круче будет разворот. Минимальный радиус поворота, равный половине ширины трактора, получается при полностью отключенной одной гусенице и надежно заторможенной другой.

Минимальный радиус поворота, равный половине ширины трактора, получается при полностью отключенной одной гусенице и надежно заторможенной другой.

Планетарный механизм поворота, схема которого приведена на рис. 1, имеет поперечный вал, вращающийся от главной передачи, который заканчивается малыми солнечными шестернями. Большие солнечные шестерни с внутренним зацеплением связаны с тормозными барабанами и ленточными тормозами. Водила планетарных механизмов связаны с ведущими шестернями конечных передач.

Для вращения ведущих звездочек с одинаковой скоростью необходимо затянуть тормоза до полной остановки шестерен. При этом трактор будет двигаться прямолинейно. Чтобы повернуть трактор, необходимо отпустить правый или левый тормоз, тогда этот планетарный механизм не будет передавать (или будет передавать частично) крутящий момент звездочке гусеницы. При затягивании тормоза радиус поворота уменьшается до значения, равного половине ширины трактора.

Планетарный механизм поворота одновременно выполняет и функцию редуктора с тем или иным передаточным отношением. Его основным недостатком является сложность регулировки тормозов. Энергопотери в планетарном механизме и бортовом фрикционе практически равны. Планетарные механизмы применяются на трелевочных тракторах ТДТ-60 и ТДТ-75, ТТ-4.

Его основным недостатком является сложность регулировки тормозов. Энергопотери в планетарном механизме и бортовом фрикционе практически равны. Планетарные механизмы применяются на трелевочных тракторах ТДТ-60 и ТДТ-75, ТТ-4.

Поворот гусеничного трактора

Поворот гусеничного трактора происходит за счет разницы скоростей движения гусениц и выполняется механизмом поворота. Этот механизм используется также для остановки трактора на уклоне. В качестве механизма поворота гусеничного трактора используются фрикционные, шестеренчатые и электромагнитные устройства.

Фрикционный механизм поворота (муфты управления) представляет собой сухие, постоянно замкнутые многодисковые муфты сцепления.

Шестеренчатые механизмы поворота применяются в виде одноступенчатых планетарных механизмов (ДТ-75, ДТ-75М, Т-4, Т-4А).

Электромагнитные муфты применяются редко (ДТ-20В). Это объясняется основным их недостатком — зависимостью работы муфты от источников питания, а также значительным расходом меди.

Устройство муфты управления. На ведущем валу главной передачи установлен ведущий барабан с продольными канавками, расположенными по образующим на его внешней поверхности. На канавки барабана своими внутренними зубцами надеты стальные диски. Ведомый барабан связан с ведущей полуосью конечной передачи. Он имеет внутренние канавки. Наружными зубцами ведомые диски с фрикционными накладками входят в зацепление с канавками барабана. Ведомые и ведущие диски собраны через один. На ведущем валу главной передачи расположен нажимной диск, который может перемещаться вдоль вала. В нажимной диск ввинчены тяги, проходящие через отверстия ведущего барабана. На тяги установлены пружины, которые одними концами упираются в ведущий барабан, а другими— в шайбы тяг. Усилие пружин создает необходимое давление на нажимной диск и сжимает диски (положение). Когда для поворота трактора гусеницу надо отключить от силовой передачи, нажимной диск отводят вправо, сжимая пружины, при этом диски освобождаются и вращение ведомого барабана, а следовательно, и ведущего колеса прекращается.

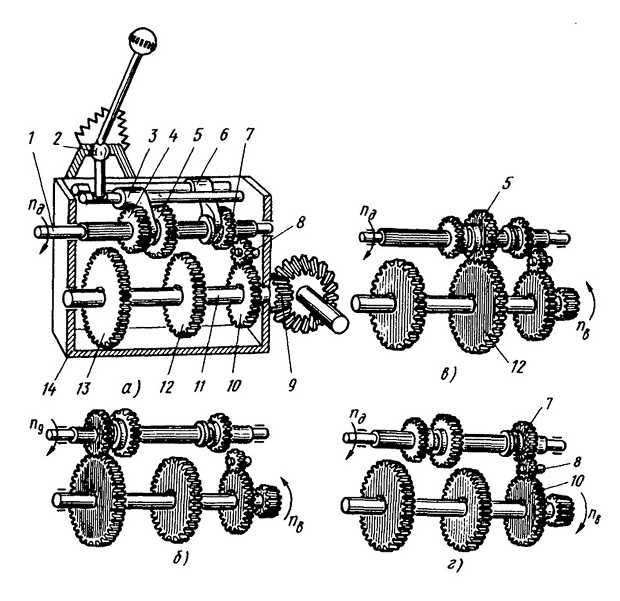

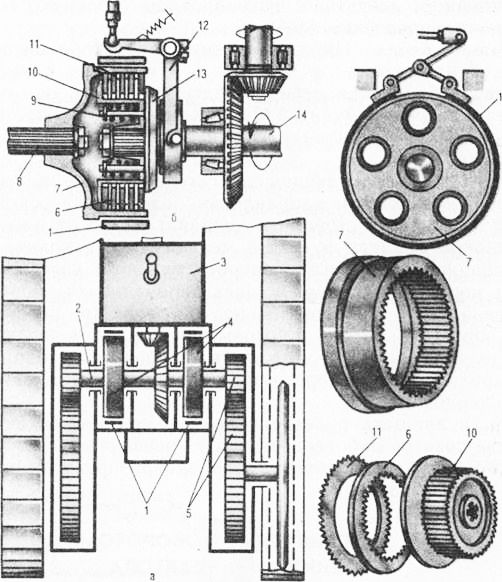

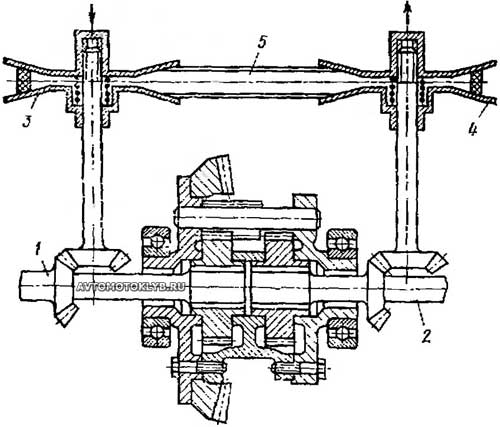

Рис. 2. Схема работы муфт управления:

1 — муфта включена; II — муфта выключена: 1 — полуось конечной передачи; 2 — диск ведомого барабана с наружными зубцами: 3 — ведомый барабан; 4 — диск ведущего барабана с внутренними зубцами: 5 — ведущий барабан: 6 — ведущий вал; 7 — нажимной диск; 8 — пружина; 9 — тяга

Рис. 3. Схема одноступенчатого планетарного механизма поворота:

1, 2 — ведущая и ведомая шестерни главной передачи; 3, 9 — тормоза коронной шестерни и водила; 4 — коронная шестерня внутреннего зацепления; 5 — водило; 6 — ведущая полуось конечной передачи; 7 — шестерни конечной передачи; 8 — ведущее колесо (звездочка) гусеницы; 10 — сателлит; 11 — солнечная шестерня

Механизм управления поворотом состоит из тормозов и устройств для выключения муфт управления, то есть для отъединения гусениц от силовой передачи. Эти устройства представляют собой систему тяг и рычагов, воздействующих на муфту при выключении. Тормоза необходимы для торможения одной гусеницы при крутом повороте или двух гусениц при остановке трактора на уклоне. Механизм управления поворотом приводится в действие либо только мускульной силой водителя, либо специальными гидравлическими усилителями (тракторы Т-100М, Т-4А, Т-130).

Механизм управления поворотом приводится в действие либо только мускульной силой водителя, либо специальными гидравлическими усилителями (тракторы Т-100М, Т-4А, Т-130).

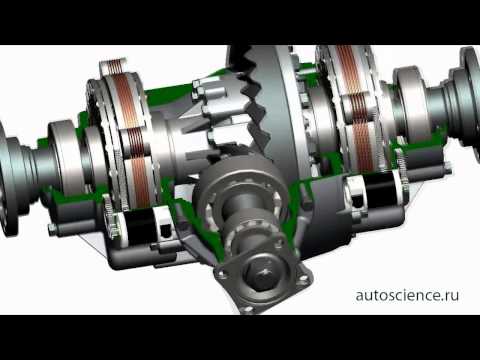

Планетарный механизм поворота трактора состоит из двух симметрично расположенных одинаковых планетарных механизмов с внутренним зацеплением шестерен, из которых один предназначен для управления правой гусеницей, второй — левой (на рисунке показан один механизм).

Водило связано с ведущей полуосью конечной передачи, и на его осях свободно сидят шестерни-сателлиты, равномерно расположенные по окружности (их может быть два, как показано на рисунке, или больше). Сателлиты находятся в постоянном зацеплении с солнечной шестерней и коронной шестерней, имеющей зубья внутреннего зацепления и свободно расположенной на полуоси. Полуось, с которой связано водило, имеет тормоз, а коронная шестерня — тормоз. Когда тормоза коронных шестерен обоих механизмов затянуты, шестерни не вращаются и сателлиты перекатываются по ним с одинаковой угловой скоростью, поэтому звездочки также вращаются с одной и той же угловой скоростью — трактор движется прямолинейно.

Для поворота трактора отпускают тормоз левого или правого механизма поворота, после чего водило останавливается и шестерня начинает свободно вращаться—крутящий момент на звездочку не передается. Для осуществления более крутого поворота предназначен тормоз на полуоси.

Планетарный механизм поворота, так же как муфты управления, при отключении одной гусеницы всю мощность передает на вторую. Когда трактор движется прямолинейно, планетарный механизм является понижающим редуктором.

Возможна другая схема планетарного механизма поворота, когда прямолинейное движение трактора происходит при остановленных солнечных шестернях. В этом случае ведущий момент главной передачи передается непосредственно коронной шестерне, а не солнечным, как на рассмотренной схеме.

Преимущества планетарного механизма перед муфтами управления заключаются в меньших габаритах, более высокой надежности и стабильности регулировок, меньших усилиях на рычагах управления. Компактность планетарного механизма поворота позволяет выполнить задний мост и весь трактор более узким. Это важно для сохранения устойчивости прямолинейного движения пахотного агрегата на тяжелых работах (глубокая вспашка под технические культуры, безотвальное рыхление, плантаж под сады и виноградники), когда для обеспечения движения правой гусеницы по невспаханному полю требуется значительно сместить прицеп плуга на прицепной серьге трактора от центрального положения вправо,

Это важно для сохранения устойчивости прямолинейного движения пахотного агрегата на тяжелых работах (глубокая вспашка под технические культуры, безотвальное рыхление, плантаж под сады и виноградники), когда для обеспечения движения правой гусеницы по невспаханному полю требуется значительно сместить прицеп плуга на прицепной серьге трактора от центрального положения вправо,

Механизмы поворота гусеничных тракторов » Ремонт Строительство Интерьер

Классификация механизмов поворота и предъявляемые к ним требования. Поворот гусеничного трактора обеспечивается специальными механизмами поворота, которые классифицируются по следующим признакам:

• числу фиксированных радиусов — одноступенчатые, многоступенчатые и бесступенчатые;

• характеру изменения скорости движения — с постоянной скоростью забегающей гусеницы, со снижаемой скоростью забегающей гусеницы и с постоянной скоростью центра трактора;

• подводу мощности — однопоточные, двухпоточные и с регулируемым потоком для каждой стороны.

При повороте гусеничного трактора в механизме поворота и в контакте гусеничной цепи с грунтом происходят сложные динамические и кинематические процессы. Это объясняется прежде всего изменчивостью сопротивления повороту трелевочной системы и момента трения тормоза механизма поворота, которые являются функциями двух переменных: радиуса поворота и времени. Тормозной момент механизма поворота зависит от коэффициента трения скольжения, который изменяется от скорости. Мгновенный радиус поворота трактора определяется соотношением двух переменных во времени величин — момента сопротивления повороту и тормозного момента механизма поворота.

У гусеничных машин со ступенчатым механизмом и фрикционными элементами, работающими «всухую», отсутствует строгое соответствие между положением рычага управления и радиусом поворота, что приводит к плохой управляемости трелевочной системы. Для прохождения поворота с малым радиусом водитель вынужден неоднократно создавать управляющее воздействие на механизм поворота. Работа таких механизмов носит релейный характер, т. е. процесс поворота трактора происходит не по плавной кривой, а скачкообразно. Неравномерность поворота приводит к увеличению максимального значения касательной силы тяги на гусеницах, потерь от буксования, ухудшению проходимости трактора и экологической совместимости системы «движитель-лесная почва».

Работа таких механизмов носит релейный характер, т. е. процесс поворота трактора происходит не по плавной кривой, а скачкообразно. Неравномерность поворота приводит к увеличению максимального значения касательной силы тяги на гусеницах, потерь от буксования, ухудшению проходимости трактора и экологической совместимости системы «движитель-лесная почва».

Характер поворота трелевочной системы зависит от сочетания различных факторов: условий эксплуатации, структуры пачки, энергонасыщенности трактора, режимов работы, профессиональных приемов и квалификации тракториста.

Режимы работы гусеничного трелевочного трактора более интенсифицированы, чем тракторов сельскохозяйственного назначения. При трелевке древесины по производственному волоку 60…70% рабочего времени водитель оказывает управляющее воздействие на бортовой фрикцион, что сопровождается значительным рассеиванием энергии. Коэффициент полезного действия бортового фрикциона равен единице только в предельных состояниях, т. е. включенном или выключенном. В промежуточных состояниях КПД бортового фрикциона изменяется от 0,65 до 1,0.

включенном или выключенном. В промежуточных состояниях КПД бортового фрикциона изменяется от 0,65 до 1,0.

Механизмы поворота должны обеспечивать: быстрый и плавный поворот; необходимый поворачивающий момент; устойчивое прямолинейное движение; минимальную нагрузку двигателя при повороте.

Кроме этого механизмы поворота должны иметь высокий КПД, а управление должно быть простым и легким.

На трелевочных тракторах пока применяются одноступенчатые однопоточные механизмы поворота.

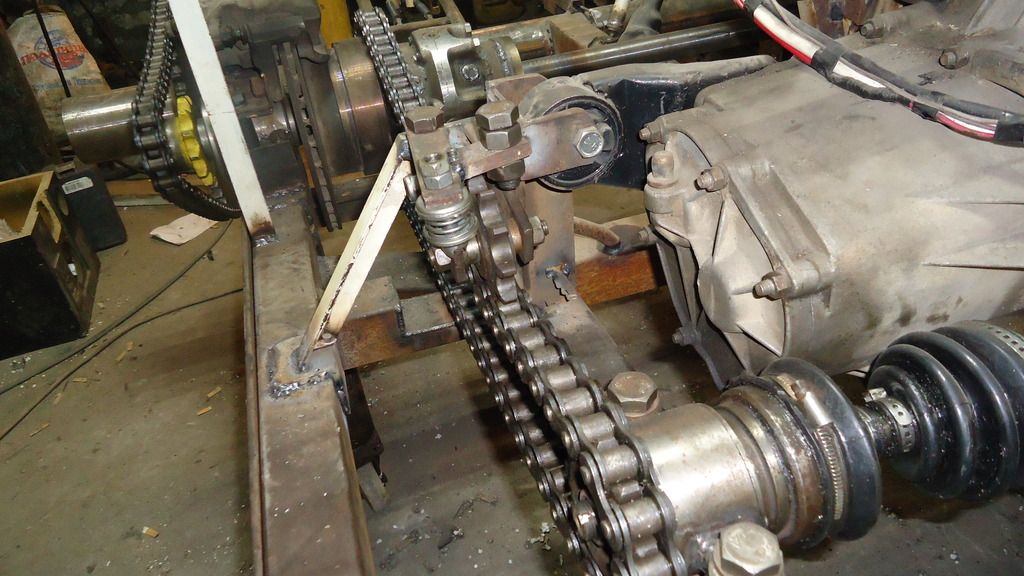

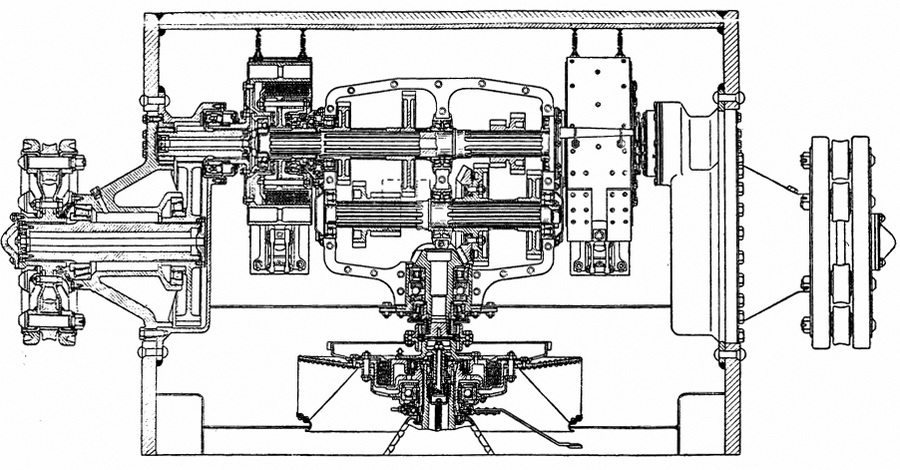

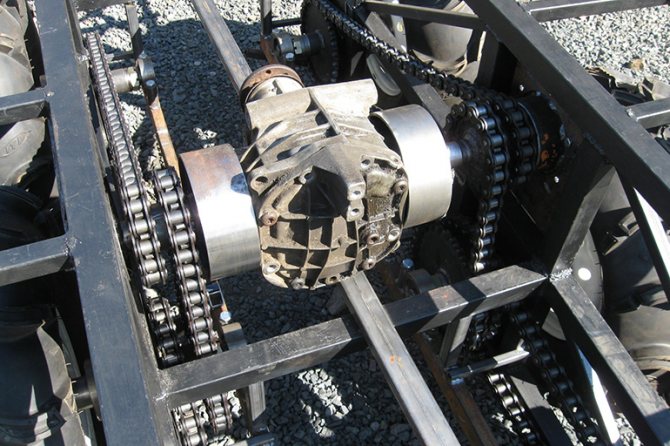

Принцип работы муфты поворота. На рис. 22.5 приведена кинематическая схема заднего моста трелевочного трактора Онежского тракторного завода с муфтами поворота (бортовой фрикцион), которая представляет собой многодисковую постоянно замкнутую муфту сухого трения с ленточным тормозом плавающего типа.

При прямолинейном движении трактора муфты поворота включены, а ленточный тормоз расторможен; при этом крутящий момент с главной передачи 3 поступает на ведущие 1 и ведомые 5 диски муфты поворота, далее на конечную (бортовую) передачу 4 и ведущее колесо 6 ходовой части. Для осуществления поворота трактора оператор, прикладывая усилие к рычагу, выключает муфту поворота отстающего борта, ее момент трения и касательная сила тяги отстающей гусеницы исчезают, т. е. гусеница отключается. За счет разности подводимых крутящих моментов через муфты поворота, а следовательно, касательных сил тяги и скоростей движения гусениц происходит поворот трелевочной системы. Для поворота с малым радиусом муфта поворота отстающего борта должна быть полностью выключена, а ленточный тормоз — заторможен, что приводит к полному торможению ведомых элементов муфты поворота и гусеницы. В этом случае поступательная скорость гусеницы снижается до нуля, а минимальный радиус поворота трактора Rmin может достигать:

Для осуществления поворота трактора оператор, прикладывая усилие к рычагу, выключает муфту поворота отстающего борта, ее момент трения и касательная сила тяги отстающей гусеницы исчезают, т. е. гусеница отключается. За счет разности подводимых крутящих моментов через муфты поворота, а следовательно, касательных сил тяги и скоростей движения гусениц происходит поворот трелевочной системы. Для поворота с малым радиусом муфта поворота отстающего борта должна быть полностью выключена, а ленточный тормоз — заторможен, что приводит к полному торможению ведомых элементов муфты поворота и гусеницы. В этом случае поступательная скорость гусеницы снижается до нуля, а минимальный радиус поворота трактора Rmin может достигать:

где В — длина опорной поверхности гусеницы.

При прямолинейном движении трактора мгновенный крутящий момент Мф, передаваемый муфтой поворота, равен:

где Me — текущее значение крутящего момента двигателя; iкп, iгп — передаточные числа коробки передач и главной передачи соответственно; ηу — КПД участка трансмиссии от двигателя до муфты поворота.

Максимальное значение крутящего момента, передаваемого муфтой поворота, при повороте трактора может ограничиваться максимальным крутящим моментом Mф.м дизеля или силой сцепления гусеницы с грунтом:

где iкп — передаточное число конечной передачи.

Муфта поворота имеет простую конструкцию, передает большой крутящий момент, создавая жесткую (блокированную) связь гусениц, что обеспечивает хорошую устойчивость движения, но работа ее сопровождается интенсивным износом дисков и значительным рассеиванием энергии.

Принцип работы одноступенчатого сдвоенного планетарного механизма поворота. На гусеничных трелевочных тракторах Алтайского тракторного завода и на некоторых гусеничных тракторах сельскохозяйственного назначения применяются более прогрессивные механизмы поворота — планетарный механизм поворота (ПМП), имеющий высокий КПД и хорошую надежность при работе в сложных производственных условиях, но они сложнее, чем муфта поворота, в изготовлении и ремонте.

На трелевочных тракторах Алтайского трактора завода (ТТ-4 и ТТ-4М) применяются сдвоенные планетарные механизмы поворота (рис. 22.6) с размещением обоих планетарных механизмов в одном узле с ведомой шестерней главной передачи. Крутящий момент от ведомой шестерни 7 главной передачи передается через корпус 10 на коронку шестерни 8 левого и правого планетарных механизмов.

При прямолинейном движении трелевочного трактора коронная шестерня, вращаясь вместе с корпусом 10, увлекает в направлении своего вращения сателлиты 6, которые, перекатываясь по заторможенным солнечным шестерням 5, вращают водила 9 и связанные с ними конечными передачами ведущие колеса с равной частотой вращения, обеспечивая при этом одинаковую касательную силу тяги на обеих гусеницах. Планетарные механизмы выполняют функции дополнительного редуктора с передаточным числом:

где Zс, Zк — число зубьев солнечной и коронной шестерен соответственно.

Для поворота трактора с большим радиусом иногда достаточно оператору растормозить тормоз 4 солнечной шестерни. При этом вращающиеся с коронной шестерней сателлиты 6 начнут вращать и расторможенную солнечную шестерню, вследствие чего уменьшится частота вращения водила и связанного с ним ведущего колеса; трактор будет плавно совершать поворот.

При этом вращающиеся с коронной шестерней сателлиты 6 начнут вращать и расторможенную солнечную шестерню, вследствие чего уменьшится частота вращения водила и связанного с ним ведущего колеса; трактор будет плавно совершать поворот.

Для поворота с малым радиусом необходимо полностью растормозить тормоз 3 солнечной шестерни и, после этого, затормозить тормоз водила 3, что исключает вращение ведущего колеса и передачу крутящего момента на гусеницу отстающего борта. На ведущее колесо забегающего борта, в таком режиме поворота будет передаваться весь крутящий момент дизеля. Максимальное значение касательной силы тяги на забегающей гусенице может ограничиваться силой ее сцепления с грунтом или максимальным крутящим моментом, подводимым от двигателя.

В перспективе следует ожидать применения бесступенчатых механизмов поворота, которые обеспечивают плавный поворот машины и большую точность прохождения по желаемой траектории пути. Например, установлено, что у машины с бесступенчатым механизмом поворота число циклов поворотов на 1 км пути в 5 раз меньше, чем у той же машины с бортовым фрикционом.

Гидравлический усилитель механизма поворота. При движении трелевочного трактора оператор вынужден прикладывать 150…200 управляющих воздействий к рычагам управления механизмом поворота. Для снижения его утомляемости необходимо, чтобы работа его при одноразовом управляющем воздействии была не более 5 H м, а максимальная сила не превышала 60 Н. С целью повышения маневренности трактора, облегчения управления и снижения утомляемости на гусеничных трелевочных тракторах устанавливаются гидравлические усилители. При отсутствии гидравлического усилителя для каждого срабатывания механизма поворота трелевочного трактора оператор вынужден был бы прикладывать усилие до 200…300 H и совершать работу 30…50 H м.

Гидравлические усилители механизмов поворота гусеничных трелевочных тракторов АТЗ входят с гидравлическим усилителем сцепления в единую гидравлическую систему управления, включающую следующие узлы: бак, насос шестеренчатого типа (НШ), предохранительный клапан, гидравлический усилитель механизмов поворота тянущего типа, работающий с отслеживанием по перемещению. Гидравлический усилитель состоит (рис. 22.7) из корпуса 4 с поршнем 7, внутри которого размещен золотник 8. Поршень имеет поясок и шток б, связанный шарниром с механическим приводом механизма поворота. Для связи рычага управления и гидравлическим усилителем на стержень золотника 10 навернут наконечник 11.

Гидравлический усилитель состоит (рис. 22.7) из корпуса 4 с поршнем 7, внутри которого размещен золотник 8. Поршень имеет поясок и шток б, связанный шарниром с механическим приводом механизма поворота. Для связи рычага управления и гидравлическим усилителем на стержень золотника 10 навернут наконечник 11.

В нейтральном положении гидравлического усилителя стержень 10 с золотником 8 отжат пружиной 9 в крайнее правое положение, при этом масло от насоса поступает по нагнетательному каналу 5, проходя по радиальным каналам 3 и 2, сливается по каналу 1 из гидравлического усилителя. Воздействие оператора на рычаг механизма управления с целью осуществления поворота трактора будет сопровождаться перемещением золотника, и его поясок отсечет поступающее по радиальному отверстию 3 масло на слив. Это приведет к повышению давления масла в нагнетательной полости, поршень начнет перемещаться вместе с механическим приводом механизма поворота. Процесс будет продолжаться до тех пор, пока поршень не перегонит золотник и вновь не откроется радиальный канал 3. Для продолжения поворота трактора оператор должен продолжать перемещать золотник и тем самым отсекать поступление масла по каналу 3 из нагнетательной полости на слив. Поворот трактора будет продолжаться до тех пор, пока оператор перемещает золотник. Таким образом, обеспечивается отслеживание исполнительным элементом системы гидроусилителя управляющего действия оператора. С прекращением воздействия оператора на рычаг механизма управления пружина 9 возвращает золотник в нейтральное положение и трактор совершает прямолинейное движение.

Для продолжения поворота трактора оператор должен продолжать перемещать золотник и тем самым отсекать поступление масла по каналу 3 из нагнетательной полости на слив. Поворот трактора будет продолжаться до тех пор, пока оператор перемещает золотник. Таким образом, обеспечивается отслеживание исполнительным элементом системы гидроусилителя управляющего действия оператора. С прекращением воздействия оператора на рычаг механизма управления пружина 9 возвращает золотник в нейтральное положение и трактор совершает прямолинейное движение.

Надежное руководство по характеристикам конструкции гусеничного крана — Сертифицированные детали гусеничного крана

Резюме: В сочетании с реальным проектом разрабатываются характеристики применения гусеничных кранов с упором на процесс строительства подъемных сооружений метро на основе гусеничного крана для самых тяжелых частей. (передний щит) и самые длинные части (соединительный мост) вниз по подъему скважины, что может служить ориентиром для аналогичных применений конструкции подъема щита.

1 Пример проекта

Конструкция щита в проекте метро в основном состоит из переднего щита, среднего щита, хвостового щита, режущей пластины и других компонентов, самым большим из которых является в основном передний щит или средний щит высотой 3,0-3,4 м и максимальный вес 85-110т.

Параметры основных узлов, которые должны быть подняты в этом проекте метро, приведены в таблице 1. Для этой цели использовались автокраны г/п 350 т и автокран г/п 120 т. С целью сокращения количества используемых транспортных средств и экономии затрат на строительство для подъема конструкции щита использовались гусеничные краны.

| Name | Diameter /mm×mm×mm | Quality /t | Tip |

| Front shield connecting bridge | Φ6500×4000 12700×1900×1500 | 11014 | Heaviest component Longest component |

2 Конструктивные особенности гусеничного крана

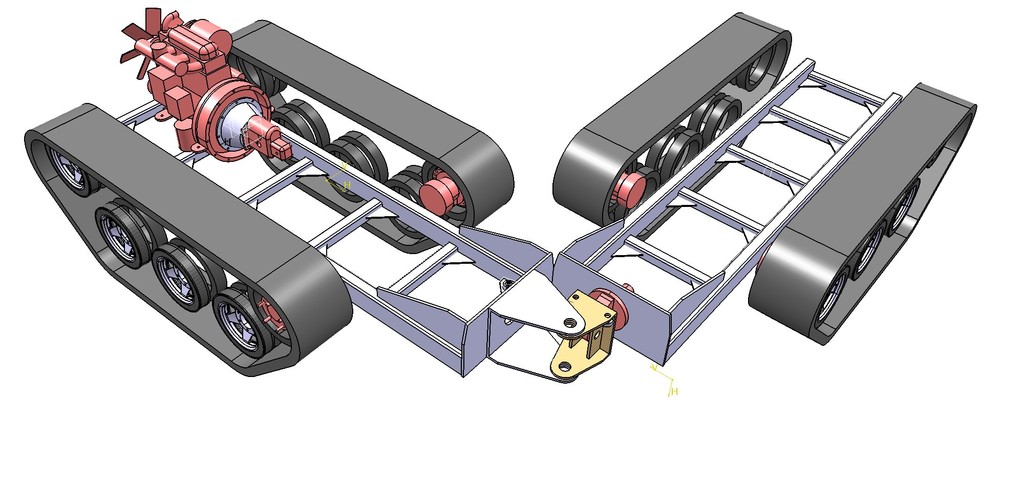

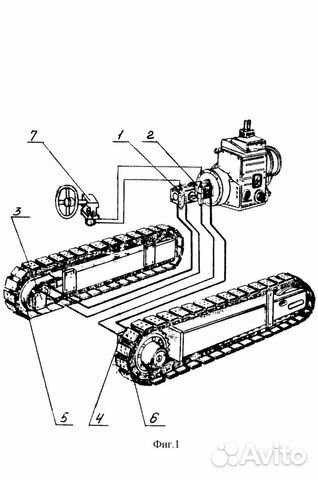

В инженерных приложениях тоннаж используемых частей оборудования часто больше, в процессе отгрузки, установки, ввода в эксплуатацию и т. д. возникает много технических проблем, но также обеспечивается определенная безопасность вопросы, для этого этапа инженерного строительства часто используются гусеничные краны. Гусеничный кран представляет собой подъемное оборудование с стреловой конструкцией, в той же области может выполнять операции автоматического вращения, в то же время с небольшим давлением на грунт, гибким управлением, грузоподъемностью, низким центром масс, грузоподъемностью, коэффициентом тяги и т. Д., Его конструкция состав, как показано на рисунке 1.

д. возникает много технических проблем, но также обеспечивается определенная безопасность вопросы, для этого этапа инженерного строительства часто используются гусеничные краны. Гусеничный кран представляет собой подъемное оборудование с стреловой конструкцией, в той же области может выполнять операции автоматического вращения, в то же время с небольшим давлением на грунт, гибким управлением, грузоподъемностью, низким центром масс, грузоподъемностью, коэффициентом тяги и т. Д., Его конструкция состав, как показано на рисунке 1.

Он широко используется в ветроэнергетике, муниципальных, нефтяных, атомных, химических и других крупных строительных проектах, что может эффективно снизить трудоемкость строительного персонала, улучшить процесс строительства и помочь обеспечить качество строительства.

2.1 Металлоконструкции

Основными элементами металлоконструкций являются стальные профили и пластины, которые изготавливаются из металла на заводе-изготовителе и могут эффективно выдерживать нагрузку определенной силы. Металлическая конструкция в основном сама по себе металлическая конструкция должна обладать хорошей устойчивостью, прочностью и жесткостью, так как обеспечивает гусеничный кран различными несущими функциями. Металлическая конструкция является основным скелетом гусеничного крана и несет ответственность за собственный вес крана, а также внешние нагрузки.

Металлическая конструкция в основном сама по себе металлическая конструкция должна обладать хорошей устойчивостью, прочностью и жесткостью, так как обеспечивает гусеничный кран различными несущими функциями. Металлическая конструкция является основным скелетом гусеничного крана и несет ответственность за собственный вес крана, а также внешние нагрузки.

2.2 Рабочий механизм

2.2.1 Подъемный механизм

Подъемный механизм в основном используется для подъема и опускания тяжелых грузов, как показано на рис. 2. Подъемная конструкция в основном основана на приводном валу или муфте, соединяющей первичный движитель к быстроходному валу, а после редуктор заставляет барабан вращаться. Катушка получает мощность вращения и совершает движение вперед и назад, наматывая и освобождая, что, в свою очередь, позволяет поднимать и опускать груз, а также вертикально поднимать и опускать подъемное устройство.

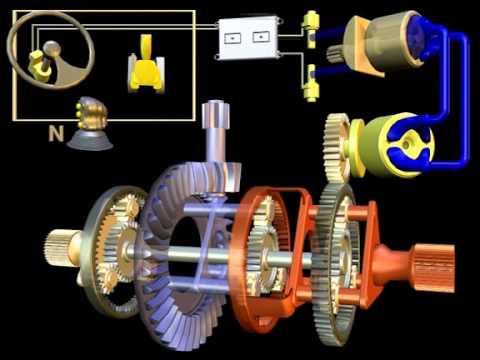

2.2.2 Поворотный механизм

Поворотное движение гусеничного крана относится к вращательному движению кабины и нижнего цеха. Конструктивное оборудование для выполнения поворотного движения называется поворотным механизмом, и гусеничный кран работает под всем поворотным механизмом для выполнения поворотных операций, что позволяет гусеничному крану выполнять строительные работы в линейном диапазоне. Поворотный механизм гусеничного крана показан на рисунке 3.

Конструктивное оборудование для выполнения поворотного движения называется поворотным механизмом, и гусеничный кран работает под всем поворотным механизмом для выполнения поворотных операций, что позволяет гусеничному крану выполнять строительные работы в линейном диапазоне. Поворотный механизм гусеничного крана показан на рисунке 3.

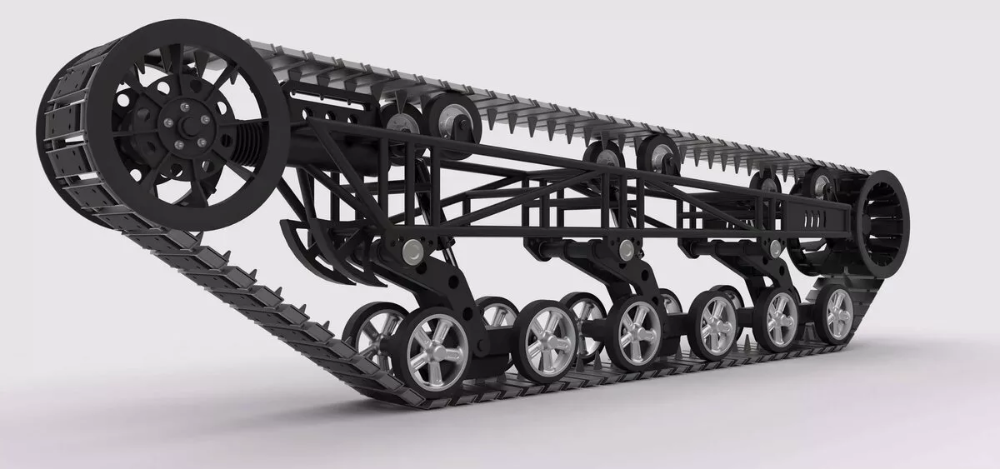

1. основная стрела 2. кабина машиниста 3. рама 4. собственный вес 5. гусеница 6. поворотная платформа

7. подвесной противовес 8. фиксированный противовес 9. елочка 10. подвесная мачта

2.2.3 Механизм переменной амплитуды

Амплитуда гусеничного крана относится к расстоянию между центром крюка и центральной осью вращения в машина. Механизм подъема стрелы в гусеничном кране служит для повышения эффективности оборудования за счет изменения угла подъема стрелы для подъема и опускания тяжелых грузов. Гусеничные краны увеличивают свою грузоподъемность за счет движений маховой стрелой, чтобы расширить рабочий диапазон до вертикальной плоскости.

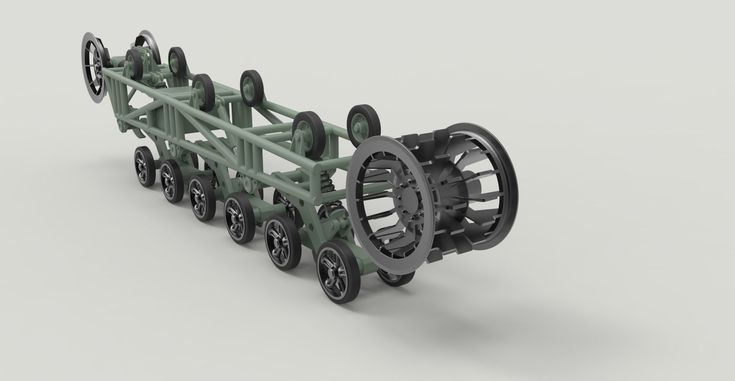

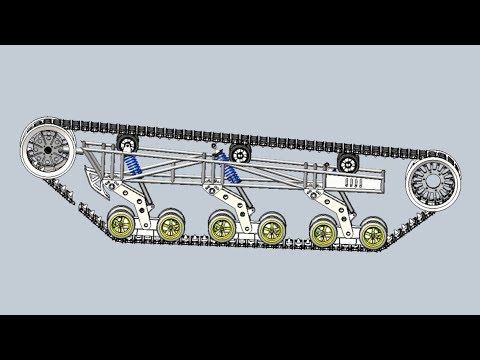

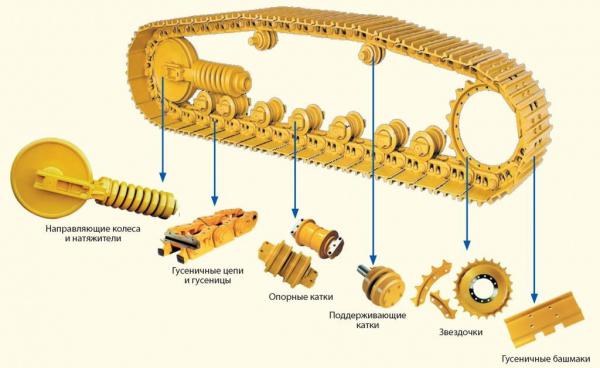

2.2.4 Передвижной механизм

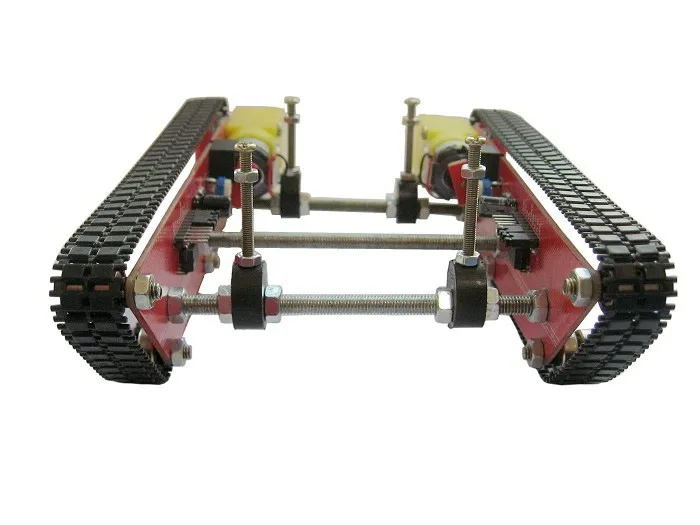

Передвижной механизм гусеничного крана представляет собой в основном гусеничное шасси, которое включает в себя раму, ведущие колеса, направляющие колеса, гусеничную раму, тяговые цепные колеса, гусеничные пластины и т. д., как показано на рисунке. 4. Механизм передвижения представляет собой совокупность ведущих колес, направляющих колес и опорных колес гусеничной балки, поддерживающих всю гусеничную машину, передающих всю нагрузку на нижнюю ветвь гусеницы и верхнюю ветвь, поддерживающую тяговое колесо. Когда ведущие колеса совершают вращательное движение, сочетание сцепления гусениц с ведущими колесами и силы сцепления удерживает гусеницы от скольжения, что позволяет машине двигаться вперед.

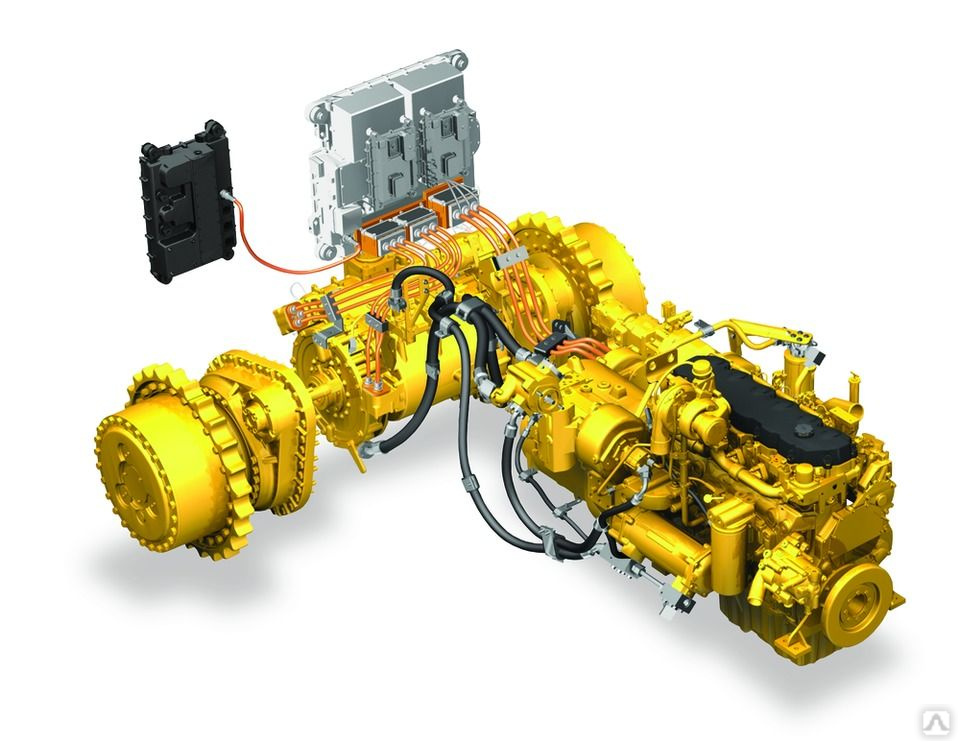

2.3 Блок питания и система управления

Источник питания гусеничного крана является основным компонентом, определяющим конструктивные характеристики и грузоподъемность гусеничного крана. Силовой агрегат гусеничного крана обеспечивает движущую силу для собственной работы гусеничного крана и подъемного действия, позволяя структуре компонентов двигаться упорядоченно. Система управления используется для торможения и остановки различных механизмов с целью изменения характеристик движения крана и выполнения различных оперативных действий. Система управления снабжена рабочей арматурой (в основном состоящей из упоров, тормозов, муфт и т. д.), специальными предохранительными устройствами и устройствами регулирования скорости.

Система управления используется для торможения и остановки различных механизмов с целью изменения характеристик движения крана и выполнения различных оперативных действий. Система управления снабжена рабочей арматурой (в основном состоящей из упоров, тормозов, муфт и т. д.), специальными предохранительными устройствами и устройствами регулирования скорости.

1. Трос подъемной стрелы 2. Трос подвесной стрелы 3. Лебедка подъемной стрелы 4. Трос подъемной лебедки

3 Процесс подъема щитового крана

3.1 Подъем самой тяжелой части переднего щита вниз по валу

Компоненты 250-тонного гусеничного крана были доставлены на площадку заранее, в соответствии с 20~30м

Стрела будет подключена и введена в эксплуатацию в виде основной стрелы 20-30м, 9-12м стрелы, 160т главного крюка и 80-100т кливер В исключительных случаях стрелу можно собрать на другом месте, а затем перевезти на безопасную и оптимальную рабочую площадку.

После того, как компоненты щита доставлены на площадку, главный крюк-распорка прикрепляется к основной точке подъема щита, а дополнительный крюк-распорка прикрепляется к вспомогательной точке подъема. Затяните основные и второстепенные крюки и поочередно поднимите основные и второстепенные крюки, сохраняя диаметр переднего щитка на одном уровне.

Затяните основные и второстепенные крюки и поочередно поднимите основные и второстепенные крюки, сохраняя диаметр переднего щитка на одном уровне.

Уберите транспортное средство с дороги. Поочередно опускайте основной и вспомогательный крюки, удерживая передний щит на расстоянии 0,5~1,0 м от земли и следя за тем, чтобы радиус действия основного крюка составлял 10~12 м от приямка для машины, а машина находилась в правильном положении.

Используйте чередующиеся основные и второстепенные крюки, чтобы равномерно поднять щит и сбалансировать его, медленно поднимая основной гусеничный крюк, когда он достигает расстояния 0,5 м от земли, и медленно опуская вторичный крюк в нижней части щита, чтобы удерживать основной крюк гусеницы полностью поднят. Гусеничный кран поднимают на щит на место и выводят главный и вспомогательный крюки, завершая спуск лобового щита.

3.2 Подъем самой длинной части соединительной перемычки вниз по шахте

Транспортное средство для компонентов моста заблаговременно доставляется на строительную площадку, основной крюк-распорка крепится к двум передним точкам подъема моста, а дополнительный крюк-распорка крепится к двум задним точкам подъема моста. . Затяните основные и второстепенные крюки и поочередно поднимите основные и второстепенные крюки так, чтобы мост находился на расстоянии 300-500 мм от грузовика.

. Затяните основные и второстепенные крюки и поочередно поднимите основные и второстепенные крюки так, чтобы мост находился на расстоянии 300-500 мм от грузовика.

Отодвинуть транспортное средство. Поочередно опускайте основной и вспомогательный крюки, удерживая соединительную перемычку на расстоянии 0,5~1,0 м от уровня земли, убедившись, что основной крюк находится на расстоянии 10~12 м от приямка, а машина находится в правильном положении.

Гусеничный кран будет медленно поднимать верхнюю часть щита за главный крюк, в то время как вспомогательный крюк в нижней части щита будет медленно опускаться, удерживая мост под наклоном 15°, а затем медленно опускать мост в шахту. .

1. Стол поворотный 2. Внутреннее кольцо опоры поворота 3. Внутреннее кольцо опоры поворота 4. Шестерня

5. Поворотный редуктор 6. Роторный двигатель . Подробно развивая конструктивные особенности гусеничных кранов, она фокусируется на процессе строительства подъема метрощита на базе гусеничных кранов, уделяя особое внимание подъему самой тяжелой части (переднего щита) и подъему самой длинной части (соединительного моста). вниз по скважине, подтвердив целесообразность и практичность технологии подъема щита гусеничного крана.

вниз по скважине, подтвердив целесообразность и практичность технологии подъема щита гусеничного крана.

Мгновенное предложение онлайн

Дорогой друг, вы можете сообщить о своей неотложной потребности онлайн, наши сотрудники быстро свяжутся с вами. Если у вас есть какие-либо вопросы, своевременно проконсультируйтесь с нашей службой поддержки через онлайн-чат или по телефону. Спасибо за ваш запрос онлайн.

Китай Производитель оцинкованной стальной проволоки, растяжка, поставщик растяжек

Оцинкованная стальная тросовая прядь

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Рекомендуется для вас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Спотовые товары

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){ }}

each(imageUrls, функция(imageUrl){ }}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/Фабрика | |

| Основные продукты: | Оцинкованная стальная проволока , Гай Провод , Оставайтесь на связи , Оцинкованная стальная проволока , Прядь ПК , .  .. .. | |

| Зарегистрированный капитал: | 5000000 юаней | |

| Площадь завода: | 1001~2000 квадратных метров | |

| Сертификация системы менеджмента: | ISO 9001, ISO 14001, OHSAS/OHSMS 18001 | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: в течение 15 рабочих дней Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Компания Nanjing Suntay Steel Co.